Содержание

технология, самодельные грануляторы (шнековый, с плоской матрицей)

Не везде дрова или уголь — доступное топливо, а вот отходы деревообрабатывающей промышленности или сельского хозяйства найти можно, пожалуй, везде. Давно замечено, что горят они, может, чуть хуже, но отапливаться ими вполне можно. Только просто насыпать опилки или солому очень неудобно. Поэтому придумали их перерабатывать и прессовать в брикеты или гранулы. Для топливных гранул — пеллет — есть даже специальные котлы. При хорошем топливе они обслуживаются (выгребают золу) раз в месяц. Самая хорошая новость состоит в том, что вполне можно сделать пелеты своими руками. Для этого потребуется достаточно много оборудования, но основа — гранулятор (экструдер или пеллетайзер). Без него никак.

Содержание статьи

- 1 Что такое пеллеты и каких видов они бывают

- 2 Технология производства

- 2.1 Особенности производства пеллет из соломы

- 3 Самодельные грануляторы

- 3.1 Самодельный шнековый гранулятор

- 3.

2 Как сделать гранулятор с плоской матрицей

2 Как сделать гранулятор с плоской матрицей

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко.

Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство. - Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

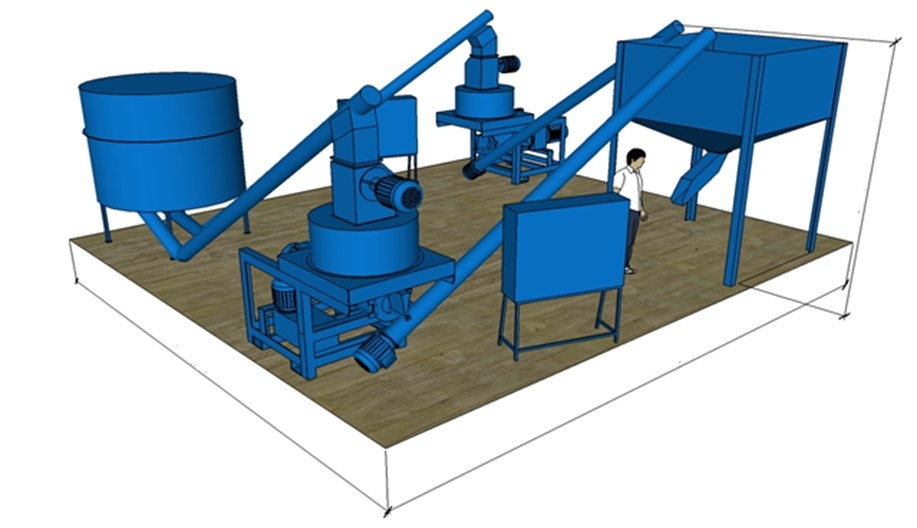

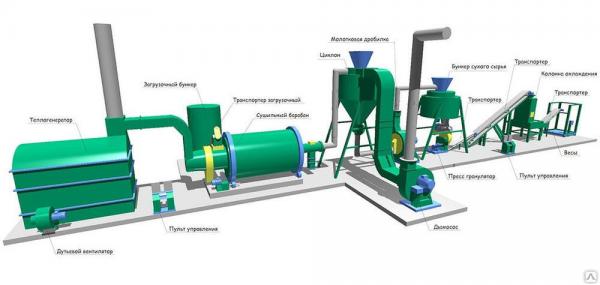

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья.

Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка. - Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода.

Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром. - Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия.

В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.Принципиальная схема шнекового экструдера (гранулятора)

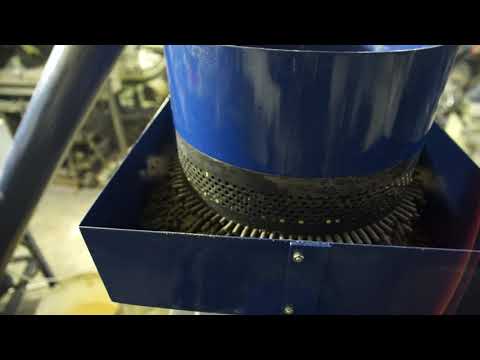

- С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

- С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

youtube.com/embed/mBFf32yGqVg» frameborder=»0″ allowfullscreen=»allowfullscreen»> Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Самодельные установки для производства пеллет

Содержание

- Что требуется для изготовления пеллет собственными руками

- Какое сырье является оптимальным для самостоятельного производства пеллет

- Можно ли изготовить пресс-гранулятор самостоятельно

Разнообразные виды альтернативного топлива все больше приобретают популярность в индивидуальных хозяйствах. Это и не удивительно: энергоносители стремительно дорожают с каждым днем, и содержание частного дома или коттеджа обходится недешево, особенно в отопительный период.

Одним из таких, входящих в моду, вариантом топлива являются пеллеты – гранулы, изготовленные из биологического сырья (древесных отходов, шелухи, соломы, торфа, куриного помета, подсолнечной лузги и так далее). Наиболее распространенными являются древесные пеллеты, изготавливаемые из отходов деревообрабатывающих производств.

Наиболее распространенными являются древесные пеллеты, изготавливаемые из отходов деревообрабатывающих производств.

Наиболее простой вариант – приобрести готовые пеллеты. Но те, кто заинтересован в экономии, предпочитают изготавливать пеллеты собственными руками.

Что требуется для изготовления пеллет собственными руками

Чтобы изготавливать пеллеты самостоятельно, требуется пресс-гранулятор и место, где его установить. Но наличие пресса не поможет, если нет доступа к исходному сырью – именно оно является критическим условием, если вы задумали изготавливать пеллеты собственными руками.

Оптимально, если где-то неподалеку находится деревообрабатывающее производство, где можно купить или даже получить бесплатно опилки, щепу и так далее (на многих производствах подобные отходы готовы отдать даром, лишь бы не возиться с их утилизацией).

Рассчитывая, будет ли выгодно производство пеллет собственными руками, нельзя забывать о транспортных расходах. Если деревообрабатывающее производство находится совсем рядом, то транспортные расходы невелики, но если сырье приходится возить издалека, то могут возникнуть определенные проблемы.

Какое сырье является оптимальным для самостоятельного производства пеллет

Если изготавливать пеллеты из древесных отходов, то нужно следующее оборудование:

- Дробилка для измельчения сырья;

- Сушилка;

- Дробилка мелкого дробления;

- Пресс-гранулятор с матрицей.

Все необходимое оборудование стоит недешево. Однако, дробилки требуются только в том случае, если в качестве сырья используются такие отходы, как ветки, кора, некондиционная доска и так далее. Если же использовать древесные опилки, лузгу и другие мелкие отходы деревообрабатывающего производства, то без дробилок можно обойтись, ведь они предназначены именно для того, чтобы измельчать сырье до состояния опилок.

Сушилка – необходимое оборудование в производстве пеллет. Однако, если исходное сырье является отходами от хорошо высушенной древесины, то и без сушилки можно обойтись, а, следовательно, значительно сократить расходы на приобретение оборудования для пеллетного производства.

Фактически, только пресс-гранулятор является действительно необходимым оборудованием, которое нужно вне зависимости от того, какое именно сырье применяется.

Если исходить из необходимости того или иного оборудования, то становится очевидным, что оптимальным сырьем для самостоятельного производства пеллет являются древесные опилки и/или лузга, при этом – хорошо просушенные. Если в качестве сушки имеются какие-либо сомнения, то можно соорудить сушилку самостоятельно, используя металлические бочки (различные варианты изготовления сушилок можно найти в Интернете – со схемами, чертежами и пошаговым видео).

Можно ли изготовить пресс-гранулятор самостоятельно

Самый простой способ обзавестись устройством по производству пеллет – приобрести пресс-гранулятор, рассчитанный на производство малых объемов (до 100 кг в час), так называемый мобильный гранулятор. С учетом стоимости оборудования и цены на готовые пеллеты, срок окупаемости составит около двух лет.

Более сложный, но и более дешевый способ, — изготовить пресс-гранулятор собственными руками. При этом матрицу и катки для пресса можно приобрести готовыми – они являются запчастями для грануляторов, производящих комбикорма, и имеются в продаже. Сложнее, но, естественно, дешевле, сделать все своими руками.

При этом матрицу и катки для пресса можно приобрести готовыми – они являются запчастями для грануляторов, производящих комбикорма, и имеются в продаже. Сложнее, но, естественно, дешевле, сделать все своими руками.

Для изготовления матрицы используется заготовка – диск толщиной от 2 см и более (более тонкие диски использовать не рекомендуется – такие матрицы будут часто выходить из строя). Диаметр диска подбирается в зависимости от желаемой производительности установки: чем больше диаметр – тем выше производительность.

Корпус пресса сваривается из листового металла, также можно использовать металлическую трубу. Размер корпуса напрямую зависит от размера матрицы, при этом между краями матрицы и корпусом должен быть минимальный зазор, но вращение матрицы внутри корпуса должно быть свободным.

В нижней части корпуса пресса закрепляется редуктор, приваривается лоток. К редуктору крепится электродвигатель, мощность которого должна быть не менее 15 кВт. Готовое устройство закрепляется на металлической раме.

С.Варган

Самодельный пресс-гранулятор:

Как сделать свои собственные древесные гранулы с помощью гранулятора?

Актуально: 10.08.2022

Во всем мире люди используют древесные гранулы для самых разных целей. Они не только служат топливом для огня, но и служат хорошей подстилкой для животных.

В Соединенных Штатах древесные гранулы стали общепринятым топливом для отопления жилых и коммерческих помещений зимой. Кроме того, частные лица используют древесные гранулы для приготовления пищи, промышленных котлов и электростанций.

В некоторых европейских странах когенерационные электростанции используют древесные гранулы для запуска турбин и выработки электроэнергии.

Согласно отчету, в 2018 году Европейский союз в совокупности использовал 26,1 млн тонн древесных гранул. Из них 65,5% гранул использовались только для отопления жилых и коммерческих помещений. Остальные 39,5% пеллет использовались для производства электроэнергии.

Остальные 39,5% пеллет использовались для производства электроэнергии.

Хорошо то, что делать древесные гранулы легко, если у вас есть качественный гранулятор. Сделать их можно из прессованных древесных листьев, стружки, щепы, опилок, горбыля и других древесных отходов.

Поскольку цены на природный газ и ископаемое топливо стремительно растут, люди начали проявлять интерес к отоплению на пеллетах. Вы можете вдвое сократить расходы на топливо, используя древесные гранулы. Кроме того, древесные гранулы являются устойчивым источником энергии с низким уровнем выбросов.

В этом посте вы шаг за шагом научитесь делать древесные гранулы своими руками. Перед этим давайте быстро взглянем на его рост рынка.

Спрос на древесные гранулы быстро растет. Согласно исследованию рынка, мировой рынок пеллет достигнет 23 892,77 миллионов долларов США к 2028 году при среднегодовом темпе роста 12,1%. Использование древесных гранул для отопления займет значительную долю рынка.

Эти цифры ясно показывают, что производство древесных гранул является прибыльным бизнесом. Если вы производите древесные гранулы только для себя, вы можете сэкономить значительное количество топлива, которое в противном случае вы использовали бы для отопления дома. Таким образом, вы можете сэкономить сотни долларов каждый год.

Давайте узнаем, как сделать древесные гранулы с помощью гранулятора.

Изготовление древесных гранул с использованием небольшого гранулятора

Если вы введете запрос гранулятор для продажи в Google, вы найдете широкий выбор грануляторов в Интернете. Выбор бесконечен.

Тем не менее, если вы хотите производить пеллеты для домашнего использования, выбирайте компактную пеллетную машину.

Этап 1: Сбор сырья и изменение размеров

Вы можете сами производить древесные гранулы, используя широкий спектр древесных отходов. Он включает древесную стружку, опилки, бревна и древесную щепу.

Вам потребуется от 8 до 10 бревен или от 4 до 5 ведер опилок, чтобы сделать среднюю партию древесных гранул. Такое сырье легко доступно на местной лесопилке или складе пиломатериалов.

Такое сырье легко доступно на местной лесопилке или складе пиломатериалов.

Кроме того, вы также можете использовать другие материалы биомассы, такие как листья травы, кукурузные початки и стебли.

После того, как вы накопили сырье, уменьшите его до размера примерно 6м. Если вы используете опилки, пропустите этот процесс.

Молотковую дробилку можно использовать для измельчения и измельчения больших кусков дерева. Если вы не хотите его покупать, возьмите его напрокат на местном складе пиломатериалов.

Скорость молотковой мельницы может составлять от 3000 до 8000 об/мин. При этом размер отверстия в машине может быть от 1мм до 10нм.

Помните, что уровень влажности вашего сырья должен составлять от 10 до 20%. Поскольку у вас небольшая партия, дайте ей высохнуть естественным образом в течение нескольких часов.

Если вы не уверены в уровне влажности вашего сырья, вы можете купить влагомер. Он доступен в Интернете или в большинстве сельскохозяйственных магазинов.

Убедитесь, что сырье не загрязнено. Используйте фильтры и магниты для удаления нежелательных частиц.

Шаг 2: Гранулирование

Пришло время использовать гранулятор с плоской матрицей. Запустите самодельную машину для производства пеллет и дайте ей достичь оптимальной температуры (170–190 °F).

Затем переместите высушенное сырье в ваш производитель древесных гранул. Ролик вашего гранулятора будет оказывать давление на сырье, чтобы оно могло пройти через отверстия матрицы.

Не добавляйте все сырье сразу. Медленно подавайте его к машине. Это сведет к минимуму вероятность деформации гранул.

На рынке доступны различные типы малых грануляторов. Например, вы можете выбрать гранулятор с вращающейся матрицей и вращающимся валком.

Кроме того, грануляторы также поставляются с различными типами двигателей, включая бензиновые двигатели, дизельные двигатели, электрические двигатели и другие.

Шаг 3: Упаковка

Перед упаковкой дайте древесным гранулам остыть. Удалите деформированные гранулы и упакуйте их в качественные пакеты для транспортировки.

Удалите деформированные гранулы и упакуйте их в качественные пакеты для транспортировки.

Если вы производите древесные гранулы для собственного использования, используйте также деформированные гранулы.

Как самостоятельно производить древесные пеллеты с помощью завода по производству пеллет

Если вы хотите начать крупномасштабный бизнес по производству пеллет, вам потребуется установить завод по производству пеллет. Существует разница в производстве пеллет на заводе или на небольшой грануляторной машине.

Давайте узнаем, как можно производить пеллеты на заводе по производству пеллет.

Как правило, линия по производству пеллет состоит из гранулятора, барабанная дробилка , молотковая мельница, сушильная машина, охлаждающая машина и упаковочная машина.

Весь процесс можно разделить на следующие этапы.

Шаг 1: Уменьшение размера сырья

Независимо от типа используемого вами гранулятора, вам потребуется предварительно обработать сырье. Так что рубите бревна, ветки и другое сырье на куски. Для этого процесса вам понадобится измельчитель древесины.

Так что рубите бревна, ветки и другое сырье на куски. Для этого процесса вам понадобится измельчитель древесины.

Шаг 2 Сушка

Прежде чем положить сырье в гранулятор, высушите его некоторое время. Вы можете использовать барабанную сушилку для этого процесса.

Сушилка выпускает высокую температуру для процесса сушки. Он оснащен барабаном, который подвергает сырье воздействию горячего воздуха.

В качестве альтернативы можно использовать планшетную сушилку со сравнительно низкой температурой.

Не забывайте, что не нужно перебарщивать с этим процессом. Поддерживайте соответствующее содержание влаги от 8 до 10%

Этап 3: Начальное просеивание

Этот этап включает удаление примесей из сырья. Когда вы производите большую партию древесных гранул, существует вероятность того, что сырье может содержать металл, пластик, камень и т. д.

Высыпьте все сырье в сито, чтобы удалить нежелательные частицы. Если есть крупные камни, их можно удалить вручную. Металлические частицы удаляются с конвейерной ленты с помощью магнита.

Если есть крупные камни, их можно удалить вручную. Металлические частицы удаляются с конвейерной ленты с помощью магнита.

Просеивание — важный процесс, который нельзя пропускать ни при каких обстоятельствах. В противном случае ваш гранулятор может быть поврежден.

Шаг 4: Измельчение

Это еще один важный шаг в производстве древесных гранул для коммерческих целей. Вы помещаете отфильтрованное сырье в молотковую мельницу. После этого мельница измельчает древесину до диаметра 5 мм.

Помните, что молотковая мельница может обрабатывать древесный материал размером не более 50 мм. Поэтому мы уменьшаем размер крупных древесных веток и бревен с помощью измельчителя древесины, как указано в 1-м шаге.

Этап 5: Гранулирование

Как только сырье приобретет соответствующую влажность и размер, наступит время гранулирования. Для крупного завода по производству пеллет мы используем гранулятор с кольцевой матрицей . Он может производить до 1 тонны древесных гранул в час.

Он может производить до 1 тонны древесных гранул в час.

С другой стороны, гранулятор с плоской матрицей может производить 500 кг гранул в час.

Грануляторы с кольцевой матрицей доступны в двух версиях: гранулятор с вертикальной кольцевой матрицей и гранулятор с горизонтальной матрицей.

В грануляторах с вертикальной кольцевой матрицей вращающийся ролик и кольцевая матрица создают огромное давление. В результате сырье попадает в отверстия матрицы и превращается в гранулы.

Эта машина идеально подходит для обработки легкого сырья, такого как рисовая шелуха, солома, трава, фруктовая шелуха и многое другое. Ведь эти материалы не просты в формовании.

В отличие от гранулятора с вертикальной кольцевой матрицей, гранулятор с горизонтальной кольцевой матрицей оснащен подающим шнеком, который подает сырье в камеру гранулирования.

В герметичной камере гранулирования материал становится мягким. Затем он вдавливается в отверстия матрицы с помощью экструзии между вращающейся кольцевой матрицей и роликом. Однородные гранулы выходят из отверстий матрицы, прорезанных ножом.

Однородные гранулы выходят из отверстий матрицы, прорезанных ножом.

Этап 6: Охлаждение

Когда древесные гранулы выходят из гранулятора, они горячие и влажные. Крайне важно дать им остыть.

Если вы делаете небольшое количество древесных гранул, разложите их на поверхности и дайте высохнуть и остыть естественным образом. Однако, когда мы производим древесные гранулы в больших количествах для коммерческих целей, нам приходится использовать промышленный холодильник или морозильник, чтобы поддерживать спрос и предложение.

Охлаждение необходимо для придания вашим древесным гранулам превосходной формы и прочности. Когда гранулы покидают гранулятор, они очень горячие. В результате они могут деформироваться, если вы не дадите им остыть сразу.

После охлаждения содержание влаги в гранулах должно быть не менее 6%. Как только они достаточно остынут, они по конвейерной ленте попадают в складское помещение.

Этап 7: Окончательная фильтрация

После охлаждения наступает время окончательной сортировки. Поскольку вы будете отгружать пеллеты своим клиентам, убедитесь, что они имеют идеальную форму, размер и отделку.

Поскольку вы будете отгружать пеллеты своим клиентам, убедитесь, что они имеют идеальную форму, размер и отделку.

Удалите неровные, треснувшие или деформированные древесные гранулы. Если вы не хотите тратить их впустую, вы можете продать их по низкой цене на местном рынке.

Шаг 8: Хранение и упаковка

Вся ваша тяжелая работа может пойти насмарку, если вы не будете хранить и упаковывать древесные гранулы наилучшим образом.

Вы можете использовать небольшие сумки и сумки для упаковки гранул. Убедитесь, что они изготовлены из качественного пластика. Мешки должны быть герметичными, штабелируемыми и водонепроницаемыми.

Если вы удовлетворяете огромный спрос на древесные гранулы, вы можете инвестировать в автоматическую упаковочную машину. Несколько крупных и средних линий по производству пеллет используют эту машину для экономии времени и труда.

Летом спрос на древесные пеллеты естественным образом снижается. В результате вы должны установить подходящее место для хранения древесных гранул.

Всегда храните гранулы в сухом месте. Они не должны заражать грибок, который процветает во влажных условиях.

Помните, что влажные пеллеты не будут гореть должным образом и при горении будут выделять слишком много дыма.

Поддерживайте постоянную температуру гранул во время хранения.

Проверьте, нужно ли контролировать влажность в складских помещениях. Среда с низкой влажностью идеально подходит для хранения пеллет.

Держите древесные гранулы вдали от источников воды.

Аналогичным образом избегайте источников тепла. Поскольку древесные гранулы легко воспламеняются, не храните их рядом с источниками тепла, такими как каминный стол, обогреватель, печь и т. д.

Всегда поднимайте деревянные поддоны над землей, так как земля может быть как горячее, так и холоднее, чем температура.

Промаркируйте контейнеры для пеллет. Это поможет вам узнать, какие акции свежие, а какие старые.

В надлежащих условиях древесные пеллеты могут храниться около шести месяцев.

Древесные пеллеты пользуются огромным спросом во всем мире. Это будет прибыльный бизнес, если вы будете производить древесные гранулы.

Вы также можете самостоятельно изготовить древесные гранулы для отопления дома. Таким образом вы сэкономите значительную сумму денег, которую потратили бы на бензин и масло.

Давайте выясним почему древесные гранулы — идеальный выбор в наше время.

- Древесные гранулы являются более доступным топливом для отопления дома, чем мазут, газ и стандартные электрические обогреватели.

- Они производят постоянное тепло в течение длительного периода времени.

- Они являются углеродно-нейтральными и выделяют меньше углекислого газа в окружающую среду, чем горящие бревна.

- Они также способствуют сохранению ресурсов свалки, поскольку вы используете много древесины и других отходов в качестве сырья.

- Поскольку они сгорают с высокой эффективностью, они выделяют меньше загрязняющих веществ.

- Поскольку древесные гранулы и сырье для них приобретаются и производятся на месте, это поддерживает занятость и открывает возможности для бизнеса в местных сообществах.

В общем, производство древесных пеллет – прибыльный бизнес, если у вас есть подходящий гранулятор.

Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.  Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

В целом, как новый вид топлива, пеллеты широко используются во многих странах и в нашей повседневной жизни благодаря своим характерным преимуществам:

В целом, как новый вид топлива, пеллеты широко используются во многих странах и в нашей повседневной жизни благодаря своим характерным преимуществам:

д.), сельскохозяйственные отходы (солома от растений, стебли и початки кукурузы и т. д.), дворовые отходы (трава, листья, ветки деревьев и т. д.) и другие материалы биомассы.

д.), сельскохозяйственные отходы (солома от растений, стебли и початки кукурузы и т. д.), дворовые отходы (трава, листья, ветки деревьев и т. д.) и другие материалы биомассы. И для того, чтобы производить лучшие пеллеты, доступны различные типы двигателей, например, электрический двигатель, дизельный двигатель, бензиновый двигатель и ВОМ.

И для того, чтобы производить лучшие пеллеты, доступны различные типы двигателей, например, электрический двигатель, дизельный двигатель, бензиновый двигатель и ВОМ. 902:30

902:30 В целом барабанные сушилки имеют относительно низкую стоимость и простоту эксплуатации. У них есть барабан, который постоянно подвергает зеленый материал воздействию горячего воздуха. Другой вариант — плоскостная сушилка, работающая при относительно низкой температуре. После высыхания может быть достигнута желаемая влажность.

В целом барабанные сушилки имеют относительно низкую стоимость и простоту эксплуатации. У них есть барабан, который постоянно подвергает зеленый материал воздействию горячего воздуха. Другой вариант — плоскостная сушилка, работающая при относительно низкой температуре. После высыхания может быть достигнута желаемая влажность. На этом этапе сырье должно быть сухим. А размер помола всегда контролируется экранами.

На этом этапе сырье должно быть сухим. А размер помола всегда контролируется экранами.