Содержание

Укладка промышленных полов

Укладка промышленных полов, отвечающих стандартам качества и безопасности, – сложный и трудоемкий процесс, конечной целью которого является создание прочного покрытия, защищенного от внешних воздействий и рассчитанного на длительный срок эксплуатации. Технологию производства промышленного пола можно разбить на ряд отдельных задач.

Первый этап – стяжка бетонного промышленного пола. Как правило, сложности тут могут быть связаны с большой площадь покрытия, которую невозможно залить в один заход. Именно по этой причине укладка промышленного пола обычно начинается с разбивки площади помещения на небольшие участки (так называемые «карты»). Обычно они имеют размер 4х4 метра. Чем меньше карта – тем ниже вероятность растрескивания бетона в дальнейшем. После этого поверхность армируется и заливается бетоном. На данном этапе устройства пола одна из главных задач – не допускать появления так называемых «холодных швов». Они появляются в случае, когда залив бетона производится при температуре ниже – 20oC, а промежуток составляет более трех часов. Появление трещин в таком случае практически неизбежно.

Они появляются в случае, когда залив бетона производится при температуре ниже – 20oC, а промежуток составляет более трех часов. Появление трещин в таком случае практически неизбежно.

Еще один важный этап – нарезание деформационных швов, необходимых для того, чтобы увеличить прочность конструкции и застраховаться от хаотичного распространения трещин. Деформационные швы делятся на три вида: изоляционные, усадочные и конструкционные. Изоляционные швы нарезают вокруг колонн и вдоль стен, их задача – препятствовать передаче деформаций от конструкций здания на стяжку пола. Такие швы делают, прокладывая изоляционный материал непосредственно перед заливкой бетона. Усадочные швы должны предотвращать растрескивание стяжки в процессе затвердевания бетона. Такие швы создают в бетоне «плоскости слабины», и, если стяжка дает трещину, та проходит в строго заданном направлении. Конструкционные швы устраиваются при заливке промышленных полов в помещениях большой площади: там, где была закончена дневная работа по заливке бетонной смеси.

После застывания бетона поверхность тщательно выравнивается – шлифуется и в ряде случаев шпатлюется. Этот этап крайне важен: именно от него зависит, насколько чистым и гладким будет поверхность бетонного основания (от этого напрямую зависит прочность промпола).

Следующая задача – обеспыливание и герметизация бетонного основания. Бетон обладает пористой структурой и склонен к образованию пыли. Герметизация обеспечивает защиту от проникновения в бетон различного рода жидкостей (воды, химических растворов и т.д.), а обеспыливание предотвращает преждевременное истирание бетона. Эта задача может решаться разными способами: использование специальных добавок, обеспыливающих пропиток, покрытий из полимерных материалов.

Еще одна задача, которую необходимо решить при устройстве промышленного пола, – упрочнение. На данном этапе бетонное основание или стяжку покрывают топпингом, увеличивающим прочность и ударостойкость бетона, или обрабатывают специальными упрочняющими пропитками.

На последних этапах работы бетонные полы обрабатывают составами для создания высокопрочного поверхностного слоя, что значительно увеличивает износостойкость бетонной поверхности или же наносят полимерное покрытие, которое принимает истирающие нагрузки на себя.

При выборе финишного покрытия для бетонного пола необходимо учитывать также предъявляемые к нему задачи:

- эстетические характеристики (декоративность покрытия),

- эксплуатационные свойства (например, покрытие должно быть противоскользящим),

- гигиеничность и т.д.

Современный рынок строительных материалов позволяет объединять ряд этапов по устройству промышленных полов за счет использования материалов, решающих сразу несколько задач.

Так, вместо последовательного использования нескольких разных пропиток и декоративного покрытия, можно использовать защитный двухкомпонентный состав на эпоксидной основе «Сделай ПОЛ», который является одновременно грунтовочным и финишным покрытием. Комплексное использование нескольких эпоксидных смол и нанотехнологического сырья, позволяющего защитным компонентам проникать даже в самые мелкие поры и трещины бетонного основания, позволяет достичь свойств наливного пола, нанеся всего один слой. Состав, таким образом, обеспыливает, упрочняет бетонное основание и создает герметичное износостойкое покрытие, обеспечивающее гидроизоляцию и высокую стойкость к механическим нагрузкам. При этом покрытие обладает хорошими декоративными свойствами и визуально устраняет неровности и дефекты пола.

Комплексное использование нескольких эпоксидных смол и нанотехнологического сырья, позволяющего защитным компонентам проникать даже в самые мелкие поры и трещины бетонного основания, позволяет достичь свойств наливного пола, нанеся всего один слой. Состав, таким образом, обеспыливает, упрочняет бетонное основание и создает герметичное износостойкое покрытие, обеспечивающее гидроизоляцию и высокую стойкость к механическим нагрузкам. При этом покрытие обладает хорошими декоративными свойствами и визуально устраняет неровности и дефекты пола.

Другие полезные статьи: Ремонт бетонных полов

Возврат к списку

Технология укладки промышленных полов

Почему при укладке промышленных полов к свежеуложенному покрытию всегда высокие требования понятно всем. Интенсивные нагрузки, вибрации, трение и частота взаимодействия, специфичность грузов и последствия в виде пятен от химических реактивов и специфических масел, высокие или наоборот низкие температуры помещения в связи с требованиями производства…

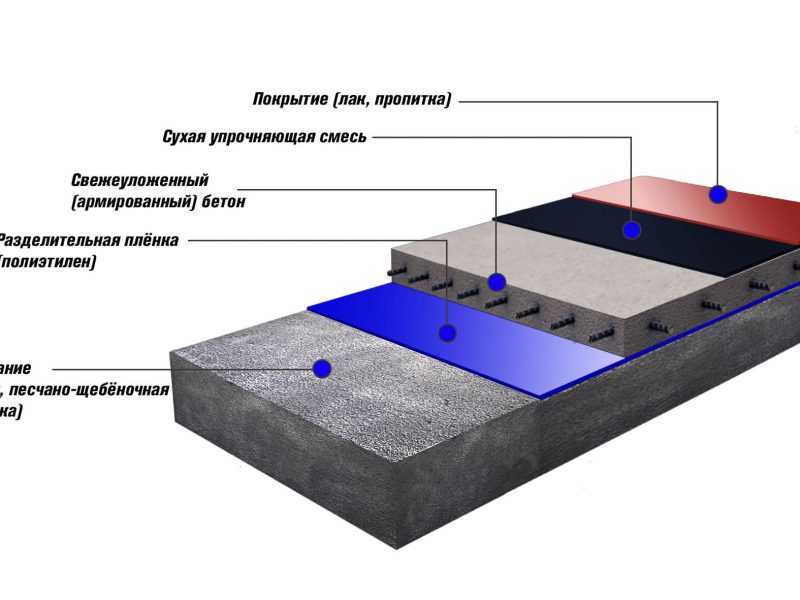

Готовые полотна для промышленных полов поэтому априори должны быть износостойкими и выносливыми, способными выдержать и удары, и изгиб. Вот почему, если говорить конкретно о бетонных промышленных полах и вышеуказанных к ним требованиям, устройство полов для промышленных помещений должно иметь несколько обязательных абсолютно грамотно выполненных согласно профессиональной технологии устройства промышленного пола слоев.

Вот почему, если говорить конкретно о бетонных промышленных полах и вышеуказанных к ним требованиям, устройство полов для промышленных помещений должно иметь несколько обязательных абсолютно грамотно выполненных согласно профессиональной технологии устройства промышленного пола слоев.

Устройство профессионально уложенного промышленного пола

Опорный грунтовый слой должен быть очень прочным, исключающим просадку. Cледующие за опорным слои подстилающие из щебня, гравия и шлака выполняют роль эластичной подушки для бетонной плиты. При этом нормой толщины слоя песка считается высота 60 мм., толщина слоя гравия и щебеня должны быть от 80 до 100 мм.

Гидроизоляционный слой отделяет и предотвращает встречу грунтовых вод от поверхностных вод. Он обязательно должен быть целостным, цельным по всей площади покрытия, а потому в местах стыковки со стеной высота его устанавливается на 200 мм выше поверхностного слоя.

Финальными этапами работы по укладке пола должны стать: упрочняющая прослойка из цемента, выравнивающая монолитная плита с толщиной от 100 мм и более из особо прочного бетона. И собственно само покрытие – монолитное бетонное финишное покрытие промышленного пола. Остановимся на имеющем для нас профессиональный интерес монолитном покрытии: оно обеспечивает готовому промышленному полу максимально точный уровень и уклоны. И закрывает все коммуникации.

И собственно само покрытие – монолитное бетонное финишное покрытие промышленного пола. Остановимся на имеющем для нас профессиональный интерес монолитном покрытии: оно обеспечивает готовому промышленному полу максимально точный уровень и уклоны. И закрывает все коммуникации.

Технология устройства промышленного пола поэтому подразумевает обязательный подготовительный этап работ когда уточняют особенности почвы, определяют вид покрытия и выбирают соответствующей марки бетон и утверждают оборудование для его производства.

В устройстве промышленного пола Вам потребуются:

бетон марка М — 300,

глубинный вибратор,

затирочная машина,

нивелир,

нарезчик швов,

бетонный насос,

опалубка.

Основной технологический этап устройства промышленного пола — последовательная укладка необходимых слоев бетонного пирога:

Подготовка и упрочнение грунта – разметка – устройство подстилающей подушки – гидроизоляция – устройство опалубки – промежуточный жесткий слой – армирование – готовка бетонной смеси и заливки — укладка прослойки стяжки — затирка – отделка.

Несколько слов об обязательной опалубуке, которую еще в 20-м веке мы заимствовали в Европе. Опалубка несъемная гарантирует точный уровень укладки и прочный температурный шов. Опалубка несъемная позволяет создавать покрытия последовательно по типу модулей «залил и забыл». И подобно дополнительному каркасу перераспределяет нагрузку на грунт и центральную часть монолитного бетонного покрытия.

А теперь собственно о самой технологии пола.

Технология укладки промышленного пола включает:

1. Расчет всех типов нагрузок на основание пола

2. Оценку несущей способности подстилающих слоев

3. Оценку расстановки оборудования, cтеллажей и высоты складирования

На основе полученных данных выбирают марку бетона, тип армирования и толщину промышленного пола, объем работ делят на карты бетонирования (1 карта соответствует объему работы, выполняемой за один день и кратна шагу колонн).

Последовательность работы:

Песчанно-щебеночная подушка может достигать 1 метра в высоту. Ее увлажняют и трамбуют. Изоляционные швы изготавливают на всю толщину бетона с помощью листового вилатерма (вариантом может быть пенопласт или вспененный полиэтилен). По отметке чистового пола устанавливают металлические закладные, рельсоформы и готовые конструкции деформационных швов.

Ее увлажняют и трамбуют. Изоляционные швы изготавливают на всю толщину бетона с помощью листового вилатерма (вариантом может быть пенопласт или вспененный полиэтилен). По отметке чистового пола устанавливают металлические закладные, рельсоформы и готовые конструкции деформационных швов.

Далее устанавливается армирующий слой. Армирование в зависимости от нагрузки промышленного пола может быть выполнено либо с помощью готовых сварных сеток, либо с применением фибры, либо с построением пространственного арматурного каркаса.

При этом нахлест не может быть ниже 20 см, каркас устраивается в два слоя, контроль подразумевает правильность размещения сеток относительно друг друга. В местах холодных швов верхняя арматура прерывается для последующей установки температурно-усадочных швов.

Если армирование планируется с участием фибры, – фиброармирование происходит сразу на месте установки конструкции пола путем перемешивания готовой смеси и фибры в бетоносмесителе и распределении собранной смеси на его поверхности.

Поперечно – стержневое армирование производится в стыках карты бетонирования (по холодным швам), и длина арматурного прута достигает 60 см, толщина -16 мм.

Следующий этап – заливка промышленного пола бетоном марки М-300 и выше. И уплотнение бетона виброрейками и глубинными вибраторами.

После заливки и уплотнения (должно пройти не менее 3 часов) можете приступать к затирке и укреплению поверхности сухими топпингами.

Минимальный расход топпинга – от 4 до 8 кг на квадратный метр. Топпинг находится на поверхности бетона до полного впитывания влаги и темнеет. Далее происходит несколько этапов затирки топпинга, и каждая следующая затирка идет перпендикулярно к предыдущей.

Обеспыливание и упрочнение производится по согласованию с Заказчиком.

8 шагов для успешной укладки промышленного напольного покрытия

При проверке подрядчика по укладке нового промышленного напольного покрытия вы хотите убедиться, что он использует лучшие материалы, наносит нужную толщину и не идет на компромиссы. Но трудно понять, какие вопросы задавать.

Но трудно понять, какие вопросы задавать.

Подготовка к укладке напольного покрытия является наиболее важной частью всей работы. Именно здесь вы захотите сосредоточить внимание на большинстве своих вопросов. Ярлыки, принятые на этапе подготовки поверхности, значительно сократят срок службы вашего напольного покрытия. Неправильная подготовка может привести к отслаиванию, образованию пузырей и отслоению покрытия. Не пользуйтесь этим шансом.

Мы изложили 8 шагов, которые подрядчики должны предпринять, чтобы обеспечить успешную укладку промышленного напольного покрытия.

1. ОЦЕНКА СОСТОЯНИЯ

Подрядчики по укладке полов должны оценить общее состояние и прочность поверхности, особенно если это поверхность, на которую ранее не наносили покрытия. Они должны искать участки, загрязненные грязью, маслом, смазкой, старыми напольными покрытиями или другими видами обработки поверхности. Установщики также должны обратить внимание на места, где скапливается вода.

2.

ДЕЗАКТИВАЦИЯ

ДЕЗАКТИВАЦИЯ

Поверхностные загрязнения, выявленные на предыдущем шаге, должны быть удалены. Подрядчики по укладке полов должны использовать скруббер с мощным очистителем/обезжиривателем и мыть участок под давлением.

3. ИСПЫТАНИЕ БЕТОНА – УБЕДИТЕСЬ В УДАЛЕНИИ ЗАГРЯЗНЕНИЙ

Поверхность может выглядеть чистой, но химические вещества могут все еще присутствовать на бетоне и подвергать опасности новый пол. Если существующий бетон был сильно загрязнен, проверка pH бетона, вероятно, является хорошей идеей. Нормальные показания должны быть около pH 8,9.0003

Подрядчики по укладке полов должны использовать влагомер для проверки содержания влаги на новых плитах. Показания 4% и выше могут потребовать специального лечения. Они также должны искать признаки проблем с передачей паров влаги, таких как пузыри на существующих покрытиях.

4. Дробеструйная обработка и алмазная шлифовка

Это один из наиболее важных этапов процесса подготовки поверхности. Дробеструйная обработка является предпочтительным методом подготовки и обеспечивает наилучший профиль склеивания.

Алмазная шлифовка используется для создания гладкого профиля поверхности и устранения выступов. Это также помогает удалить поверхностные загрязнения, такие как старые покрытия, краска и другие.

Алмазная шлифовка открывает поры бетона и обычно используется, когда пол имеет небольшие дефекты, ямки и выбоины.

И дробеструйная обработка, и алмазная шлифовка могут создавать много пыли. Убедитесь, что подрядчик по напольным покрытиям будет использовать хорошую систему сбора пыли.

5. РУЧНАЯ ШЛИФОВКА

Ручная шлифовальная машина с пылезащитным кожухом и пылесосом используется в местах, недоступных для дробеметной или алмазной шлифовальной машины, например, на стыке пола и стены. Невыполнение этого шага может привести к тому, что покрытие в этих местах начнет отслаиваться или трескаться.

6. ВЫБОР ПОКРЫТИЯ

Подрядчики по укладке полов должны учитывать ряд факторов при выборе лучшего покрытия:

- Химическое воздействие

- Температура воды и химикатов на полу будет подвергаться воздействию

- Количество и виды трафика

- Требования к сопротивлению скольжению

- Требования к уклону

Каждое применение должно быть оценено и согласовано с соответствующей системой покрытия. Одно покрытие не подходит всем!

Одно покрытие не подходит всем!

7. ЗАЧАТКА ШВОВ

Заделка швов герметизирует швы в полу и допускает незначительное смещение бетонной плиты. Этот шаг гарантирует, что в эти участки не попадет грязь и мусор, что способствует продлению срока службы напольного покрытия.

8. ОТВЕРЖДЕНИЕ

Полное отверждение так же важно, как и правильная подготовка, чтобы обеспечить успешную укладку напольного покрытия. Крайне важно выдержать 24-48 часов или более, прежде чем подвергать участок дорожному движению и химическому воздействию.

Хотя пол может стать достаточно твердым, чтобы по нему можно было ходить через 8-12 часов, он не будет обладать полной физической прочностью или химической стойкостью. Многие неудачи могут быть связаны с неадекватным лечением. Включите достаточное время отверждения при планировании ваших проектов напольных покрытий.

Может показаться, что время потрачено зря, но оно потрачено не зря.

Всегда консультируйтесь с профессионалами при инвестировании в покрытие бетонного пола для вашего производства или предприятия по производству продуктов питания и напитков, потому что давайте посмотрим правде в глаза; Бетонное напольное покрытие — это инвестиция с точки зрения простоя оборудования и долларов. И, пожалуйста, помните, что не все проекты напольных покрытий одинаковы. В зависимости от исходного состояния бетона могут потребоваться дополнительные шаги для обеспечения надлежащей адгезии покрытия и его укладки.

И, пожалуйста, помните, что не все проекты напольных покрытий одинаковы. В зависимости от исходного состояния бетона могут потребоваться дополнительные шаги для обеспечения надлежащей адгезии покрытия и его укладки.

Укладка промышленных полов на мясокомбинатах

Хотя по картинке и не скажешь, температура в этой комнате на самом деле 45 градусов по Фаренгейту. Согласно большинству технических паспортов, большинство эпоксидных смол рекомендуется укладывать при температуре 65 градусов или выше. Итак, когда этот завод по переработке мяса и морепродуктов позвонил нам и сообщил о своем желании модернизировать свои эпоксидные полы, было очевидно, что этот проект потребует некоторого дополнительного управления проектом и решений.

Комната, изображенная выше, имеет тонкопленочное покрытие. Это помещение является зоной отгрузки, где мясо после упаковки перегружается с помощью вилочных погрузчиков на транспортные суда для доставки к месту назначения. И именно вилочные погрузчики разрушают этот пол. Клиент ищет пол, который не будет отслаиваться и отслаиваться от основания, а также будет иметь нескользкую текстуру.

Клиент ищет пол, который не будет отслаиваться и отслаиваться от основания, а также будет иметь нескользкую текстуру.

Дилемма работает в этой холодной среде. Для установки эпоксидных смол требуется температура окружающей среды около 65. Таким образом, лучшие варианты напольных покрытий относятся к семейству уретановых.

Полы из уретанового цемента можно укладывать при температуре до 40 градусов. Когда они смешиваются, их реакция генерирует достаточно тепла, чтобы они могли вытеснить свое холодное окружение достаточным количеством тепла, чтобы вылечить временный холод. Кроме того, уретановый цемент станет отличным вариантом для восстановления покрытия на этом объекте. Нынешний пол изъеден, поврежден и даже содержит бетонные швы. Решение для такого поврежденного пола — это затирка пола. Уретановый цемент может быть установлен весом до 1/4 дюйма. А если вы приобретете самовыравнивающийся сорт, то его можно выровнять, чтобы получилась гладкая поверхность.

Можно использовать другие варианты напольного покрытия. Но еще одно преимущество уретанового цемента заключается в том, что он обладает достаточной прочностью на растяжение и твердостью, чтобы вилочные погрузчики и другая тяжелая техника не нарушили его адгезию.

Но еще одно преимущество уретанового цемента заключается в том, что он обладает достаточной прочностью на растяжение и твердостью, чтобы вилочные погрузчики и другая тяжелая техника не нарушили его адгезию.

Теперь, в связи с запросом клиента, нам нужно было сделать больше, чем просто затирать этот уретановый цементный шлифовальный состав. Кроме того, мы будем добавлять песок #00 в цемент, пока он влажный. Песок для сыпучих материалов будет связываться с уретановым цементом, создавая нескользящую поверхность, которую требует клиент.

Теперь вы не можете просто оставить песчаную текстуру без нанесения затирки. Текстура песка без затирки представляет собой санитарную проблему на пищевых предприятиях, и ее необходимо заделать на полу с помощью затирки. Как правило, затирочные швы наносятся на эпоксидную смолу. Но, как было сказано ранее, эпоксидный пол — это пол, который нельзя укладывать в этой холодной комнате. Но есть новый продукт, называемый полиаспарагиновой кислотой, который действительно можно устанавливать при температуре до 35 градусов. Преимущество полиаспарагиновой штукатурки заключается в том, что ее можно не только укладывать при низких температурах, но и очень быстро высыхать, что идеально подходит для каждой уложенной затирки, поскольку обычно на нее нельзя нанести 2 слоя затирки за 1 день.

Преимущество полиаспарагиновой штукатурки заключается в том, что ее можно не только укладывать при низких температурах, но и очень быстро высыхать, что идеально подходит для каждой уложенной затирки, поскольку обычно на нее нельзя нанести 2 слоя затирки за 1 день.

Таким образом, после того, как на пол будут нанесены последние 2 слоя полиаспарагиновой затирки, пола будет достаточно, чтобы выполнить требования заказчика. Тем не менее, дополнительная услуга, которую мы хотели бы предложить, — это распиловка и установка соединений. При таком большом количестве перемещений по поверхности с помощью вилочных погрузчиков, а также сжатия и расширения из-за различных температур было бы идеально установить соединения в конце проекта.

Если заказчик согласился на стыки, то перед укладкой уретанового цемента мы разметим существующие стыки гвоздями. Когда мы устанавливаем уретановый цемент, гвозди будут выступать из швов, отмечая, где нам нужно будет распилить в конце установки. Итак, перенесемся к концу установки, после того, как были установлены полиаспарагиновые затирки.