Содержание

Ручной листогиб своими руками: чертеж

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно. Готовые металлические детали намного дороже себестоимости металлического листа, а чтобы изготовить их самостоятельно, нужен специальный станок. Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

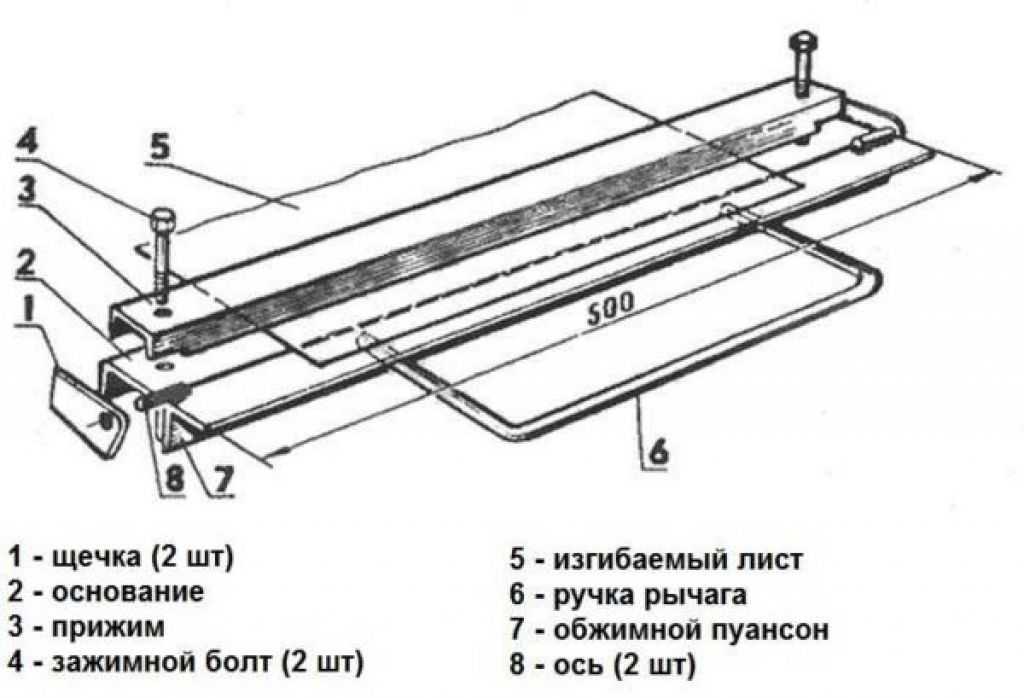

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

За основу возьмите представленные чертежи:

- Укрепляем дерево металлическими уголками или листами металла;

- Где потребуется настоящая прочность, так это петли для станка, при помощи которых двигается его сгибающее звено;

- Если сгибающее звено будет приличного размера, то вам не понадобится даже утяжеляющая рама, чтобы оказывать нужное давление на тонкий металлический лист;

- Обжимной пуансон следует фиксировать барашковыми гайками, главное, положить под них шайбы;

- Для работы с листами разной толщины можно сделать заготовки нескольких пуансонов, у которых пазы разной толщины;

- Чтобы гнуть металлические листы под 90 градусов, нужно оборудовать ограничительную поверхность с наклоном около 5 градусов. Иначе идеально прямой угол сделать будет невозможно.

Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы.

Ручку нужно приварить к уголкам с двух концов;

Ручку нужно приварить к уголкам с двух концов; - На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° . Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

- Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом. Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

- В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10.

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию; - Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима. На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Назад

Вперёд

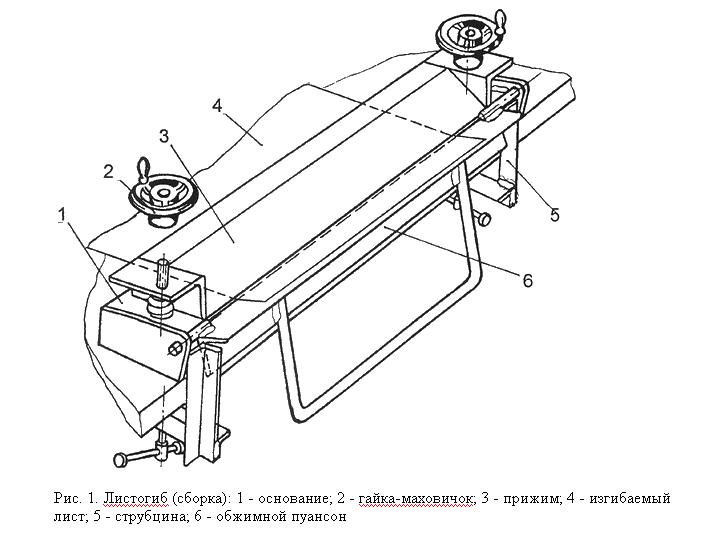

Самодельный листогиб

В этой публикации представлена разработка самодельного листогиба, которую построил блогер канала ютуб Горячий мастер. В своем видеоуроке мастер покажет листогиб собственного производства, разработанный для обработки рулонов с бесконечным листовым железом. Он сквозной и через него можно протянуть сколько угодно длинную ленту крашеного металла. Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Использовать данный станок можно для гибки оцинкованного железа и другого металла толщиной до 2 миллиметров. Если толщина составляет 2 миллиметра, то длина сгиба бы не может быть больше 30-40 сантиметров.

Необычные инструменты в этом китайском магазине.

Чертежи для данного листогиба были найдены в интернете.

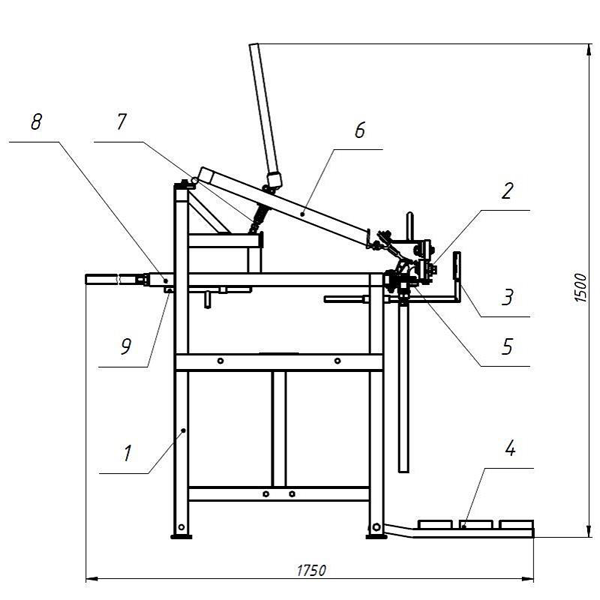

Представленные станок изготовлен из швеллеров и уголков. Уголки сварены в короб. Это рабочий узел. Прижимная планка сделана также из сваренных между собой уголков в короб. Зажим листа осуществляется с 2 сторон, на которых установлены прижимные винты. Однако, как показал опыт, достаточно ограничиться одной стороной. Между рабочими органами, в которые зажимается лист, установленны клапанные пружины для того, чтобы прижимная планка свободно поднималась, когда происходит ослабление зажима.

В поворотном механизме установленные шарниры. Угол поворота более 90 градусов. Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность.

Рукоять изготовлена из каленого прута в укороченном виде и не мешает передвигаться рабочему. Железный лист можно устанавливать как спереди со стороны работника, так и с противоположной стороны. Рычаг расположен горизонтально, что создает дополнительные удобства, когда рабочему не требуется наклоняться вниз, чтобы захватить рукоять. Кроме этого, поверхность, создаваемые рукоятью, можно использовать для подачи в станок листа. При желании можно установить на рычаг дополнительный столик, создав ровную рабочую поверхность.

Противоположный зажим не должен быть быстрым регулируемым, это может быть простая гайка, которую иногда можно поворачивать для регулировки зазора.

Товары для изобретателей Ссылка на магазин.

Как происходит работа на данном листогибе.

После того, как лист зажат, поднимается рычаг и легким движением происходит загиб. Изменением угла наклона рукояти можно регулировать глубину загиба. Если нужно загнуть полный угол, то, соответственно, рычаг поднимается больше. Получается совершенно ровной и прямой изгиб. Если изгиба осуществляется с запасом, то получается еще более ровно. Работа не занимает много времени.

Получается совершенно ровной и прямой изгиб. Если изгиба осуществляется с запасом, то получается еще более ровно. Работа не занимает много времени.

Сзади располагается столик, которого железо подается, на нём удобно отрезать лишнее.

Станок разбирается например можно снять столик. Весь листогиб разбирается на части, поэтому его легко переносить. В разобранном виде он легко помещается в багажнике автомобиля Волга.

Пояснения по конструкции листогиба

Электроника для самоделок вкитайском магазине.

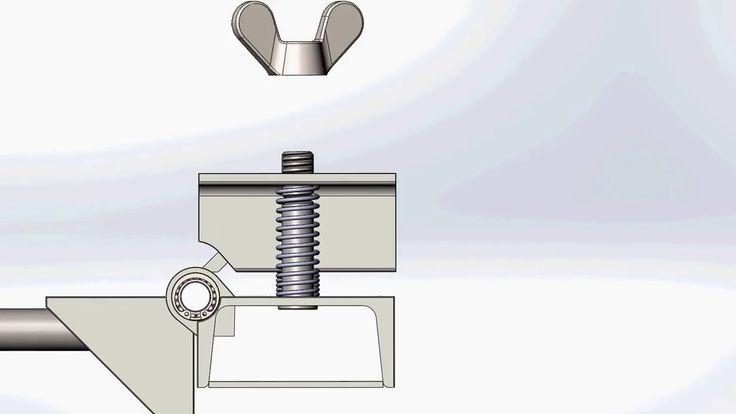

Отдельные узлы листогиба с комментариями. Станок давно эксплуатируется в мастерской и показал очень хорошие результаты. Самый основной деталью является зажим. Это то устройство, которое прижимает лист железа к основанию. Чем качественнее и точнее это делать, чем лучше и ровнее будет изгиб. Зажим делается из сваренных между собой уголков.

Рабочий стол или основание листогиба состоит из одной детали. Это швеллер. Чем длиннее заготовки, тем мощнее должен быть этот швеллер. В данном случае его длина составляет 1,5 метра. Если вы планируете гнуть заготовки в 1,5 раза больше, то швеллер должен быть установлен в два раза мощнее.

Вся основная работа происходит при помощи гибочной планки. К ней приварен массивный гибочный рычаг. Гибочная планка установлена на шарниры, которые особым образом врезаны. Она производит непосредственный гиб железа на нужный угол.

Рекомендуется гибочную планку вместе с рычагом ориентировать так, чтобы она располагалась горизонтально. В таком случае рычаг должен находиться на уровне пояса. На многих заводских листогибах рычаг свешивается вниз вертикально, что создает большие неудобства при работе. Приходится наклоняться и каждый раз поднимать его снизу. От уровня груди толкать гораздо удобнее, что особенно значимо при больших объемах работы.

Подъемное прижимное устройство это набор пружин от головки блока легкового автомобиля, вместе с шайбами, кольцами, чтобы отцентрировать все это устройство на резьбовой шпильки. Она не только прижимает прижимную планку, но и поднимает ее в то положение, когда верхняя гайка барашка отжата на нужный уровень подъема. Если вы оставляете гайку барашка, то планка поднимается и находится на некоторой высоте. Петли — шарниры это обычные гаражные шарниры. Шарнир должен встать в канавку до самой своей оси. Ось должна возвышаться от основания не более чем на 2 миллиметра. Уровень прижима регулируется барашком, который затягивается на шпильке, прижимая планку к листу железа. Под барашком находится гайка, к которой приварена проволока на 6 мм, образующая рычаг.

Она не только прижимает прижимную планку, но и поднимает ее в то положение, когда верхняя гайка барашка отжата на нужный уровень подъема. Если вы оставляете гайку барашка, то планка поднимается и находится на некоторой высоте. Петли — шарниры это обычные гаражные шарниры. Шарнир должен встать в канавку до самой своей оси. Ось должна возвышаться от основания не более чем на 2 миллиметра. Уровень прижима регулируется барашком, который затягивается на шпильке, прижимая планку к листу железа. Под барашком находится гайка, к которой приварена проволока на 6 мм, образующая рычаг.

Указанная форма рычага выверена большим количеством выполненных работ с его помощью. На шпильку одевается большая гайка, которая свободная, не по резьбе. Далее одевается шайба от головки блока. Ни в коем случае не следует ставить мелкой резьбой наверх. Нужно учесть, что если сделать рычаг отходящим от гайки горизонтально, то он будет мешать работать с некоторыми видами заготовок. Поэтому лучше сделать форму, показанную на видео. Если сделать маховик с двумя ручками, как показано на некоторых чертежах, кто такая форма будет мешать заправлять заготовку и вынимать ее.

Если сделать маховик с двумя ручками, как показано на некоторых чертежах, кто такая форма будет мешать заправлять заготовку и вынимать ее.

Длина шпильки должно быть выверена. Необходимо сделать так, чтобы резьба полностью умещалась при отвернутом барашке в верхнее максимальное положение. Чтобы в прижимную планку могли войти пальцы и ладони хотя бы до половины. Какой высоты уровень подъема прижимной планки необходим.

Чертежи листогиба

Можно ли с помощью листогиба сделать коробку?

Предположим, имеется обрезок оцинковки, из которого и нужно сделать коробочку. Скептики считают, что это не под силам на данном приспособлении. Однако, это не так, если использовать данную модель. Причем, при её максимальной длине, равной ширине рабочего станка. А высота бортов практически не ограничивается совершенно ничем.

А высота бортов практически не ограничивается совершенно ничем.

Сначала посмотрите на видео, как будет происходить весь процесс. Далее мастер объясняет теорию этого для больших коробок.

Самое главное, правильно сделать разметку будущего изделия. Будем считать, что условно нам нужна коробочка с бортами в 5 сантиметров.

Для этого мы должны отложить на 5 сантиметров от каждого угла. Когда уже метки готовы, мы соединяем их с ранее отмеченными метками для того, чтобы проще было и точнее сделать необходимые на надрезы и не вырезать всё, а немного оставить для того, чтобы загнуть, заклепать или точечной сваркой заварить.

Когда разметка готова, нам необходимо сделать разрезы. Так как всё будет сделано на электроконтактной сварке, целесообразно оставить выпуски. То есть мастер оставляет предположительные линии реза. Выделенные части останутся на заготовке, то есть они не уйдут в отходы. А заштрихованные части пойдут в отход.

Еще пример разработки

Самодельный листогиб сделан из черного металла. Основание — швеллер на 12, к нему приварен шарнир, труба на 16. В гибочную валку врезан прут. Все это было приварено. Рычаг сделан усиленной конструкции. Гибочная балка сделана из 75 уголка. Половина полки обрезана. Прижимная балка выполнена из 75 уголка и усилена с одной стороны 50-м. Сделан дополнительный упор, так как балка посередине выгибалась. По краям проушина из 75 уголка, болт, пружины от клапанов. Сделан примитивный эксцентрик.

Основание — швеллер на 12, к нему приварен шарнир, труба на 16. В гибочную валку врезан прут. Все это было приварено. Рычаг сделан усиленной конструкции. Гибочная балка сделана из 75 уголка. Половина полки обрезана. Прижимная балка выполнена из 75 уголка и усилена с одной стороны 50-м. Сделан дополнительный упор, так как балка посередине выгибалась. По краям проушина из 75 уголка, болт, пружины от клапанов. Сделан примитивный эксцентрик.

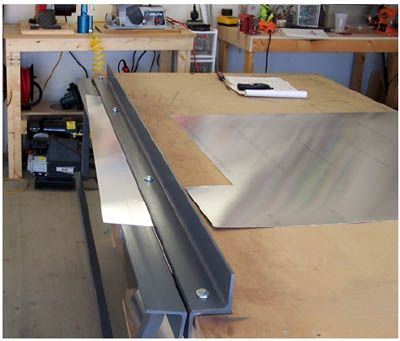

Прокатный стол для листового металла своими руками

Прокатный стол для листового металла своими руками

Основанный на концепциях листового проката или складного стола, он модифицирован таким образом, что он прокатывает листовой металл вокруг матрицы большего размера для создания изгиба большого радиуса.

Типичный складной настольный тормоз имеет верхнюю опору матрицы, которая обычно имеет довольно острую переднюю часть, которая может создавать очень острый внутренний радиус. Сдвинув его назад, вы можете немного изменить радиус. Однако сделать большой радиус на более толстом листе довольно сложно, и даже если вы можете, результаты не очень гладкие и приятные.

Сдвинув его назад, вы можете немного изменить радиус. Однако сделать большой радиус на более толстом листе довольно сложно, и даже если вы можете, результаты не очень гладкие и приятные.

Вот приличное изображение изгиба листового металла складным столом, которое я нашел:

Источник изображения: Google , и дорого! Поскольку листогибочного пресса у меня не было, а инструменты были дорогими, я продолжал искать.

Наконец-то я нашел что-то похожее на то, о чем думал, и на основе этого придумал эту версию.

Нечто среднее между складным столом и трубогибом.

Инструмент верхней челюсти заменяется куском вала большого радиуса, поддерживаемым на концах, а затем боковые рычаги вращаются в центре этой верхней челюсти и используют другой кусок вала в качестве нижней оправки для прокатки листового металла. вокруг неподвижной оснастки.

Много лет назад я сделал небольшой складной стол, так что у меня была хорошая отправная точка для работы.

У меня было два основных радиуса, которые мне нужно было точно согнуть: радиус 1″ и радиус 2″.

У меня был кусок стального лома, который я купил в магазине металлолома, он был 3,5 дюйма в диаметре и чуть более 17 дюймов в длину. Это было идеально, так как мой самый широкий изгиб был чуть более 12 дюймов, а складной стол, который у меня был, был чуть более 20 дюймов в ширину.

Сначала я закрепил этот большой кусок на токарном станке, просверлил и нарезал 1/2-13 отверстий на каждом конце, чтобы вкрутить болт или стержень с резьбой.

Затем я проделал то же самое на стержне диаметром 3/4″. После этого я нашел плоскую заготовку размером 2″x1/2″, длиной около 36″, просверлил несколько отверстий на конце и несколько отверстий от конца, чтобы использовать их для гибочных рычагов.

Моя первая настройка с ним состояла в том, чтобы установить ролик большого диаметра поверх листового металла, прямо перед старой верхней челюстью, затем свесить рычаги с каждой стороны, а затем прикрутить нижний вал на место. . Вот так:

Однако это не сработало. Мне нужно было, чтобы этот инструмент для верхней челюсти удерживался на месте, так как, когда я пытался поднять руки и повернуть инструмент для листа вокруг верхнего инструмента, он просто хотел оторваться.

Мне нужно было, чтобы этот инструмент для верхней челюсти удерживался на месте, так как, когда я пытался поднять руки и повернуть инструмент для листа вокруг верхнего инструмента, он просто хотел оторваться.

Так что мне нужно было как-то прикрепить верхний инструмент к раме складного стола. Я придумал эти уголки, чтобы удерживать верхнюю оснастку в нужном месте, и они прижимаются к раме, которая у меня уже была.

Это был билет! Как видите, первый прокатный изгиб большого радиуса сработал очень хорошо!

Я также обнаружил, что размещение нижнего вала на самом деле работало лучше, если бы он был немного ниже, что дает немного больше рычага при прокатке листового металла вокруг изгиба.

Вот несколько кадров изготовления изгиба большого радиуса:

Я обнаружил, что стержень 3/4″ немного слаб для инструмента для листьев, поэтому, если вы делаете его для себя, используйте 1″ вал для этого. Что происходит, так это то, что он любит немного изгибаться, тогда как вал большего размера не будет этого делать. Я подкрепил вал диаметром 3/4 дюйма куском толстостенной трубы, и это немного помогло, а также обеспечило некоторое действие ролика.

Я подкрепил вал диаметром 3/4 дюйма куском толстостенной трубы, и это немного помогло, а также обеспечило некоторое действие ролика.

Этот метод работал очень хорошо, и изгибы, которые он делал, были действительно последовательными и без следов инструмента. Это было намного проще, чем первый метод, который я попробовал, когда лист металла набивался на кусок вала. Нет сравнения по времени, усилиям и конечному результату! Вот сравнение изображений до обработки (слева) и после обработки (справа)!

Вот еще несколько фотографий изгиба:

Как видите, оберточная деталь топливного бака имеет довольно сложную форму!

Для изгибов еще большего радиуса, например 6″ и 12″, я просто вставил кусок металла, а затем вручную согнул его вокруг верхнего инструмента. Таким образом, я мог постепенно сгибать его и иметь хороший контроль.

Так что же это за странные фигуры, которые я сгибала??

Ну, они для топливных баков для проекта All Terrain Track Chair, который я делаю, чтобы обеспечить мобильность клиенту, прикованному к инвалидному креслу. Нажмите на ссылку для получения дополнительной информации об этом проекте.

Нажмите на ссылку для получения дополнительной информации об этом проекте.

Вот несколько обзорных снимков процесса изготовления топливного бака:

А теперь вот плоские детали, которые я вырезал для себя лазером:

Затем несколько кадров в процессе, после чего их сварила TIG:

У меня также есть видео на YouTube об этих топливных баках.

Руководство по сборке тормоза из листового металла

Машины и инструменты, необходимые для сборки тормоза из листового металла:

- Отрезная пила или угловая шлифовальная машина.

- MIG, TIG или дуговая сварка.

- Сварочное оборудование.

- Фрезерный станок (рекомендуется).

- Слесарные тиски.

- Сверлильный станок.

- Набор сверл.

Тормоз из листового металла Список строительных материалов:

- Квадратный стол из мягкой стали – 2x2x0,25 дюйма (24 фута).

- L-образный профиль из стали A284 — 3x3x0,3125 дюйма (50 дюймов), L-образный профиль из стали A284 — 3x3x0,4375 дюйма (52 дюйма), L-образный профиль из стали A284 — 1,5×1,5×0,25 дюйма (66 дюймов).

- С-образный профиль – 5×6 (53 дюйма).

- Стальной лист A284 — калибр 3 (52 дюйма2), стальной лист A284 — калибр 000 (35 дюймов2), стальной лист A284 — калибр 0000000 (40 дюймов2).

- Круглый стержень 0,75 дюйма (5 дюймов).

- Труба – 1,5 дюйма (53 дюйма).

Тормоз из листового металла Приобретенные детали:

- (4) HNUT 0.625-11-D-S (вы, вероятно, можете получить все эти детали на сайте www.mcmaster.com → Гайки → Шестигранные гайки).

- (4) HNUT 0,5-13-D-S (→ Гайки → Шестигранные гайки).

- (2) Шайба FW 0,625 (→ Шайбы → Плоские шайбы).

- (4) Шайба FW 0,5 (→ Шайбы → Плоские шайбы).

- (4) HBOLT 0,5-13×1,5×1,25-S (→ Винты и болты → Винты с головкой под ключ).

- (2) Винт с барашком Тип A 0,625×3 (→ Винты и болты → Винты с накатанной головкой → Винты с барашковой головкой).

- (2) Барашковый винт Тип A 0,625×2,5 (→ Винты и болты → Винты с накатанной головкой → Винты с барашковой головкой).

- (2) Пружина 0,97×1,75 (→ Пружины → Пружина сжатия).

1. Сборка подставки.

Рис. 1.1 Схема сварки стенда.

Рис. 1.2 Схема монтажа стенда.

Детали:

- Профиль квадратный TS2x2x0,25×30 (SMB48 — 0.1.00.100).

- Квадратный профиль TS2x2x0,25×42.

- Квадратный профиль TS2x2x0,25×46,5.

- Профиль квадратный ТС2х2х0,25х12 (СМБ48 — 01.00.200).

Этап 1:

Отрежьте два 30-дюймовых куска квадратного профиля 2x2x0,25. Просверлите отверстия 0,75″ согласно чертежу SMB48 — 01. 00.100.

00.100.

Шаг 2:

Отрежьте два куска квадратного профиля 2x2x0,25 длиной 42 дюйма. Расположите профили на плоской рабочей поверхности и прихватите их на месте. Сделайте две пары такого типа.

Шаг 3 :

Отрежьте четыре куска квадратного профиля 2x2x0,25 длиной 12 дюймов и сформируйте конец под углом 45 градусов в соответствии с чертежом SMB48 — 01.00.200. Расположите профили, как показано на следующем рисунке, и прихватите их на месте. Проверить соосность и выполнить сварные швы в соответствии с планом сварки (рис. 1.1). Повторите шаг для второй пары.

Этап 4:

Отрежьте два куска квадратного профиля 2x2x0,25 длиной 44,5 дюйма. Установите профили прямо вверх, соблюдая размеры на сборочном чертеже SMB48 — 01.00.000. Обеспечьте правильное расположение и перпендикулярность с помощью приспособлений и прихваточного шва.

Этап 5:

Расположите сборки из Шага 3 и Шага 4 на плоской рабочей поверхности, как показано на рисунке. чтобы убедиться, что обе стороны профилей хорошо выровнены Прихватите обе части друг к другу и проверьте соосность Если нет зазоров и конструкция устойчива, приступайте к сварке, соблюдая план сварки

чтобы убедиться, что обе стороны профилей хорошо выровнены Прихватите обе части друг к другу и проверьте соосность Если нет зазоров и конструкция устойчива, приступайте к сварке, соблюдая план сварки

2. Сборка гибочного рычага.

Рис. 2.1 Схема сварки гибочного рычага.

Рис. 2.2 Схема монтажа гибочного рычага.

Детали:

- Штифт (SMB — 02.00.100).

- Ручка (СМБ — 02.00.200).

- L3x3x0,4375×49 (СМБ — 02.00.300).

- Ребро (СМБ — 02.00.400).

Шаг 1:

Отрежьте L-образный профиль длиной 51 дюйм 3x3x0,3125 и отфрезеруйте впадину с обоих концов. см. монтажный план рис. 2.2)

Шаг 2:

Отрежьте два 2-дюймовых куска круглого прутка диаметром 0,75 дюйма. Приварите их к обоим концам L-профиля.

Этап 3:

Отрежьте четыре трубы из мягкой стали длиной 53 дюйма (1 ½ дюйма). Выполните изгибы в соответствии с чертежом SMB — 02.00.200, а затем отрежьте оба галтеля.

Выполните изгибы в соответствии с чертежом SMB — 02.00.200, а затем отрежьте оба галтеля.

Этап 4:

Положение

Этап 5:

Вырежьте две небольшие треугольные детали, чтобы использовать их в качестве опор (см. чертеж SMB — 02.00.400). Приварите ребра к сборке, проверьте соосность всех деталей и завершите сварку в соответствии с планом сварки (рис. 2.1)

data-ad-format=»горизонтальный»>

3. Сборка штампа.

Рис. 3.1 Схема штамповой сварки.

Рис. 3.2 Схема монтажа штампа.

Детали:

- Матрица (SMB48 — 03.00.100).

- L1,5х1,5х0,25х49 (СМБ48 — 03.00.200).

- L1,5х1,5х0,25х4,5 (СМБ48 — 03.00.301).

- L1,5х1,5х0,25х4,5 (СМБ48 — 03.00.302).

- L1,5×1,5×0,25×4,5 (СМБ48 — 03.00.303).

- L1,5×1,5×0,25×4,5 (СМБ48 — 03.00.304).

- Пластина (СМБ48 — 03.00.400).

- ХНУТ 0.

625-11-Д-С.

625-11-Д-С.

Шаг 1:

Отрежьте 49-дюймовый кусок L-профиля 1,5×1,5×0,25 и 3x3x0,3125. Расположите их на плоской рабочей поверхности, как показано на следующем рисунке. приварите их на место Проверьте выравнивание и завершите сварку в соответствии со схемой сварки (рис. 3.2)

Шаг 2:

Отфрезеруйте уже собранные L-профили до высоты 2 дюйма. Если фрезерный станок недоступен, можно использовать угловую шлифовальную машину для выравнивания поверхности.

Шаг 3:

Отрежьте четыре отрезка длиной 4 дюйма из L-профиля 1,5×1,5×0,25. Отрежьте стороны под углом 45 градусов и отфрезеруйте пазы в соответствии с чертежами СМБ48 — 03.00.301-304. Обратите внимание, что есть левая и правая сборка, поэтому детали должны быть обработаны зеркально Завершите квадратные сварные швы в соответствии со схемой сварки (рис. 3.1)

Шаг 4:

Подготовьте узел задней пластины с гайкой и соберите к паре L-образных профилей. Выполните квадратные сварные швы в соответствии со схемой сварки.

Выполните квадратные сварные швы в соответствии со схемой сварки.

Шаг 5:

Сварите вместе детали из Шага 1 и Шага 4, чтобы завершить сборку штампа. Убедитесь, что нижняя поверхность обеих сборок идеально выровнена.

4. Сборка гибочной платформы.

Рис. 4.1 Схема сварки с изгибом.

Рис. 4.2 План монтажа гнутой кровати.

Детали:

- C5x9x52 (SMB48 — 04.00.100).

- ХНУТ 0,5000-13-Д-С.

- Колонка (SMB48 — 05.00.000).

Шаг 1:

Отрежьте кусок С-образного профиля 5×9 дюймов длиной 52 дюйма. Отфрезеруйте впадину на обоих концах, как у гибочного рычага. Просверлите отверстия по чертежу СМБ48 — 04.00.100.

Шаг 2:

Возьмите четыре гайки 0,5″ и приварите их к С-профилю. Оставьте небольшой зазор между концом профиля и гайками. См. сборочный чертеж SMB48 — 04.00.000.

Шаг 3 :

Вырежьте две детали размером 3×3,5 дюйма из листа мягкой стали толщиной 0,25 дюйма. Проделайте прорезь посередине 3-дюймовой стороны. Согните по следующему рисунку сплющивания.

Проделайте прорезь посередине 3-дюймовой стороны. Согните по следующему рисунку сплющивания.

Шаг 4:

Поместите сборку С-образного профиля на плоскую рабочую поверхность и приступайте к привариванию обеих частей к С-образному каналу. Внешние квадратные сварные швы должны быть тонко отшлифованы до нуля.

Этап 5:

Приварите две гайки 0,625 концентрично к отверстиям в С-образном канале.

5. Сборка всего листового тормоза.

Рис. 5.1 План монтажа тормоза из листового металла.

Детали:

- Опоры (SMB48 — 07.00.000).

- Стенд (SMB48 — 01.00.000).

- Станина гибочная (SMB48 — 04.00.000).

- Матрица (SMB48 — 03.00.000).

- Винт-барашек Тип A 0,625×3.

- Пружина 0,97×1,75.

- Шайба FW 0,625.

- Шайба FW 0,625.

- Барашковый винт Тип A 0,625×2,5.

- Гибочный рычаг (SMB48 — 02.00.000).

- Боковая пластина (SMB48 — 06.

00.000).

00.000). - Шайба FW 0,5.

- HБОЛТ 0,5-13×1,5×1,25-S.

Шаг 1:

Перед началом сборки листового тормоза подготовьте детали № 1 и 11.

Шаг 2:

Приварите две пары опор (1) друг к другу и проденьте их через квадратные профили стойки (2). См. монтажный план рис. 5.1.

Шаг 3:

Расположите согнутую кровать (3) над подставкой. Убедитесь, что С-образный канал находится точно посередине стойки в обоих направлениях. Прихватите сварные детали вместе и проверьте соосность. Затем подтяните опоры и, когда они коснутся С-образного профиля, прихватите его на место. Еще раз проверьте выравнивание, а затем завершите сварку.

Шаг 4:

Установите матрицу (4) на гибочную платформу (3) с помощью барашковых винтов (5). Также навинтите пружину (6) и шайбу (7) перед затягиванием винтов.

Шаг 5:

Для завершения установки винта матрицы Барашковые винты (9) с шайбой (8) на задней части матрицы.

Ручку нужно приварить к уголкам с двух концов;

Ручку нужно приварить к уголкам с двух концов; В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

625-11-Д-С.

625-11-Д-С. 00.000).

00.000).