Содержание

Самодельный листогиб своими руками: фото и подробное описание

Виды листогибов

Есть три вида листогибочных станков:

- Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Для гибки листового металла

Для получения радиального изгиба металлического листа

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

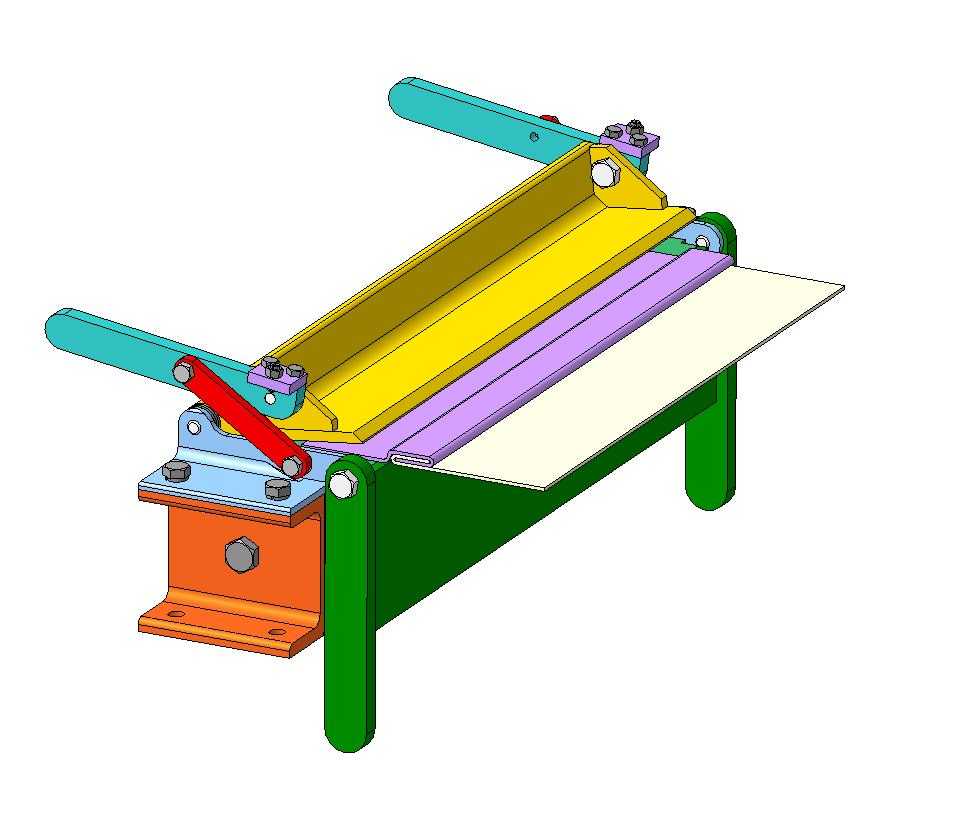

Листогиб своими руками: фото и описание изготовления

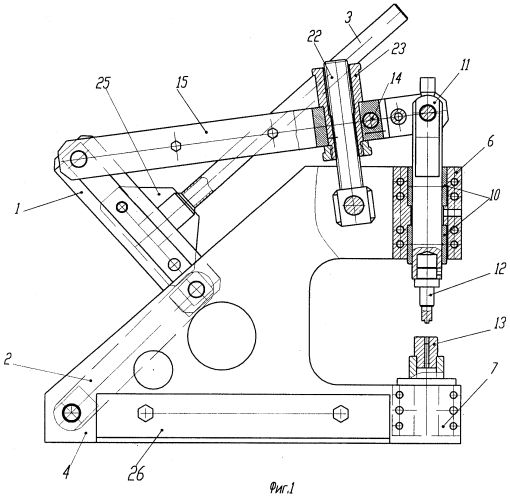

Самодельный гидравлический листогиб своими руками, подробное описание изготовления с фото.

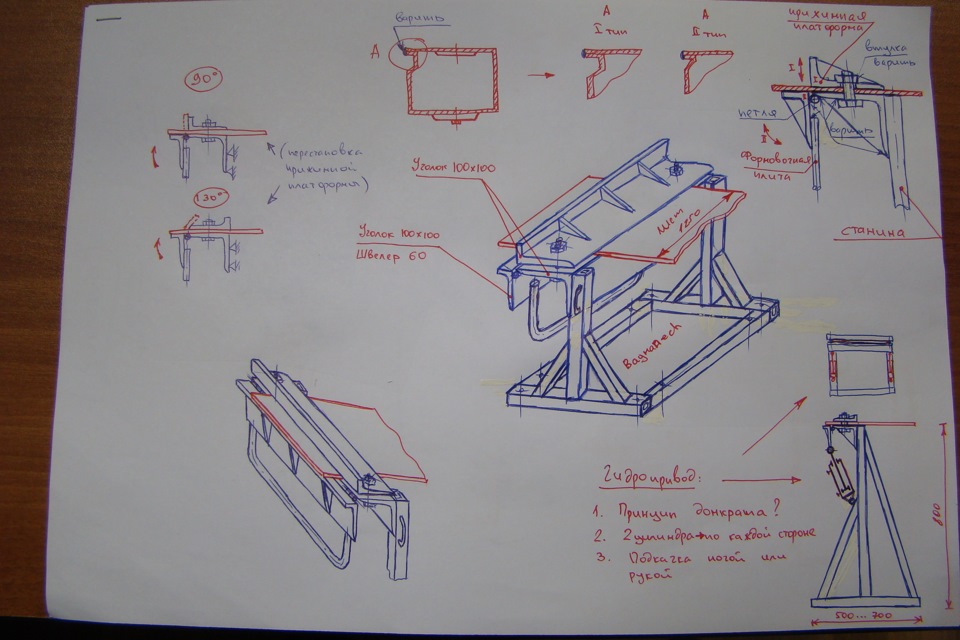

Всем доброго времени суток! Хочу показать свой самодельный листогиб. Процесс изготовления станка, показан на фото.

Итак, первым делом закупил швелера №12, и выцыганил у председателя кооператива пару кусков большого двутавра ( с маркировкой JMA A42 b , и довольно толстой, центральной перемычкой — 11 мм). Кусок с маркировкой, идеально подошёл для верхней части каркаса, да ещё и маркировка оказалась чётко по центру.

Второй куксок был разрезан вдоль, и обрезаны полки по краям

Тот кусок, что предназначен для нижней части каркаса, был приварен к швеллеру.

Ну, и сварил каркас.

Сделал нижнюю подставку. Так как в мастерской места не много, то листогиб будет поворотным — в обычном положении рядом со стенкой, а если нужно будет гнуть длинные детали, он будет поворачиваться на петле, перпендикулярно стене.

Приступил к внутрянке.

Верхняя подвижная часть, с домкратом.

Чтобы легко получить соосность по втулкам верхней и нижней подвижных частей, они и втулки были слегка прихвачены сваркой между собой, а после приварки втулок, разделены.

Кольца для посадки пружин.

Делаю нижнюю матрицу. Померял расстояние от нижней подвижной части до стола, в нижнем, сжатом положении пружин, и добавил толщину самого маленького пуансона, который будет нужен, стало ясно, что матрицу от стола нужно поднять на 5 см. Взял кусок швеллера, вварил внутрь полосу 10 ку.

Угол матрицы специально сделал меньше чем 90 градусов. Для этого по краям подставил прут 6 мм.

Эта матрица — времянка. Со временем хочу сделать несколько матриц разного размера, с плавающими упорами.

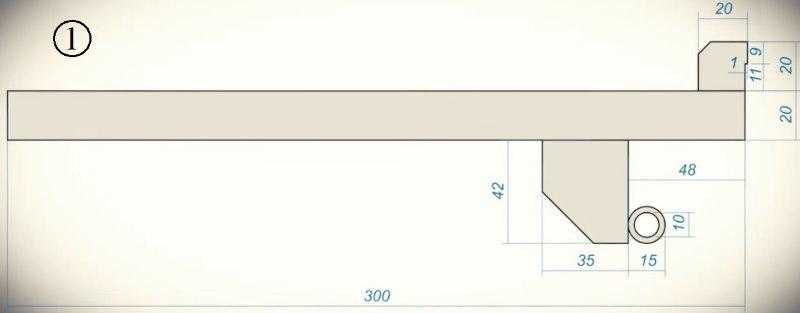

Первый пуансон. Остальные буду делать потом, по ходу деятельности, под разные гибы.

Чтобы проще закрывать-открывать клапан домкрата, добавил такую «крутилочку».

Вот моё первое изделие из нержавейки 3 мм, сделанное на самодельном листогибе — защита картера.

Автор самоделки: Юрий. г. Бровары.

Популярные самоделки на нашем сайте

- Листогиб своими руками: фото и описание изготовления

- Мопед своими руками: фото и описание изготовления

- Профилегиб своими руками: фото и описание…

- Картинг своими руками: фото и описание изготовления машины

- Гибочный станок своими руками: фото и описание изготовления

- Пескоструйный аппарат своими руками (28 фото +…

- Токарный станок по дереву своими руками (20…

- Ленточная пила своими руками: подробные размеры,…

- Булерьян своими руками: описание изготовления

- Листогибочный станок своими руками: подробное…

- Самодельная антенна для цифрового ТВ DVB-T2: фото и…

- Самодельный компрессор (60 фото и подробное описание…

Простые ручные

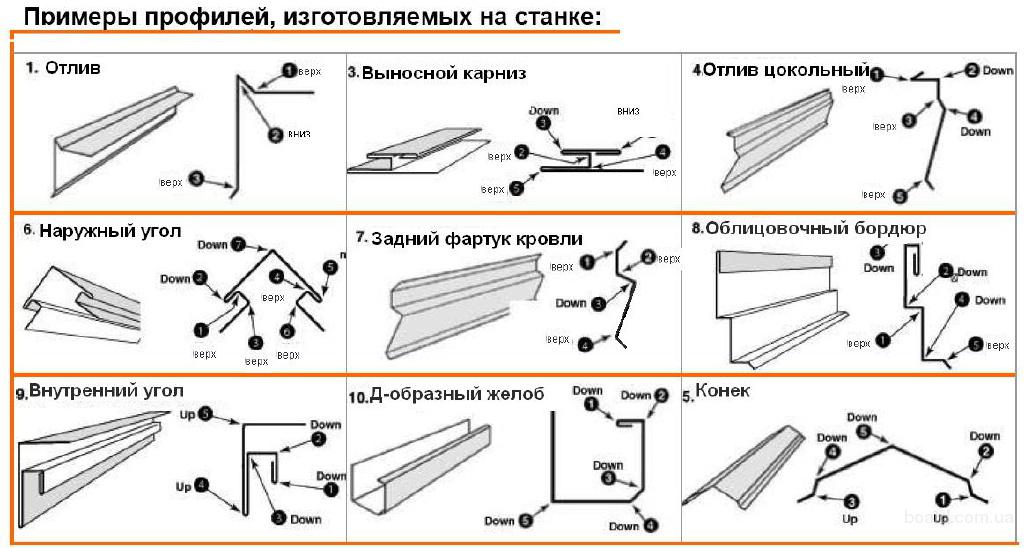

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

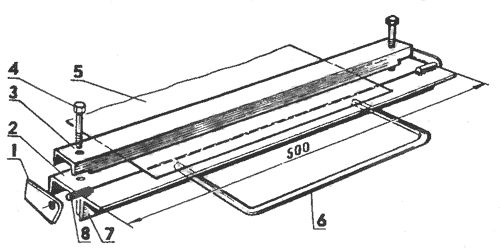

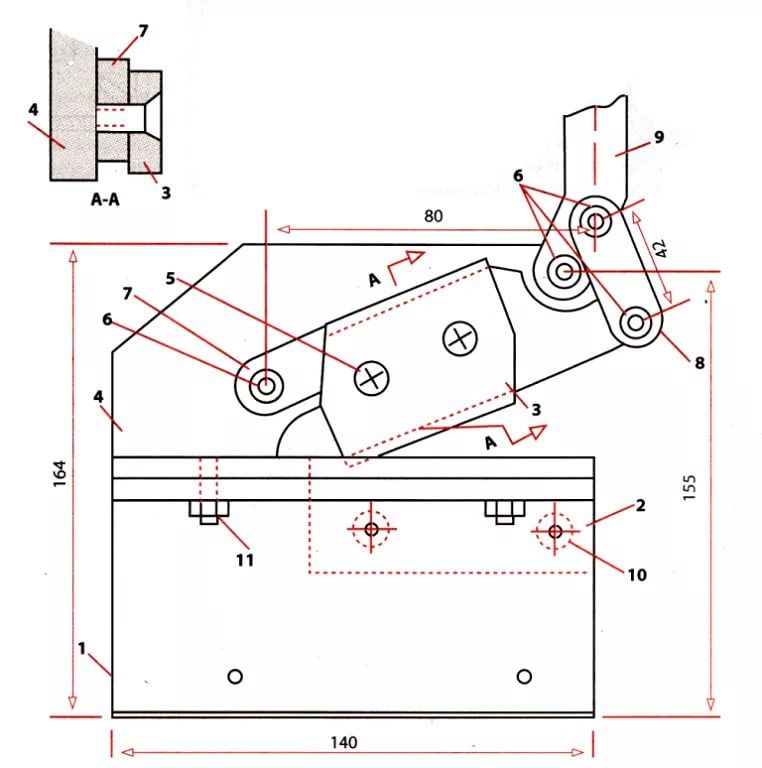

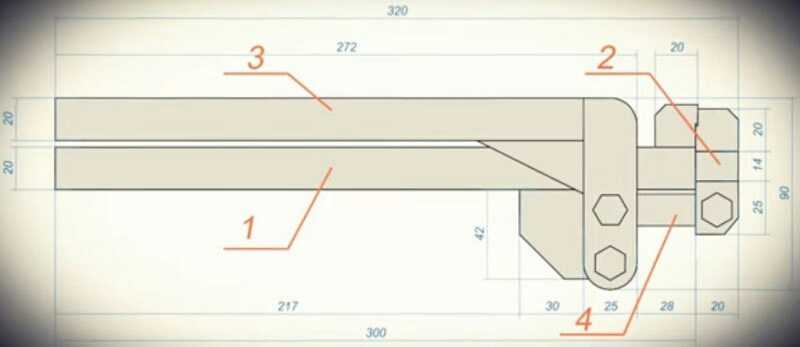

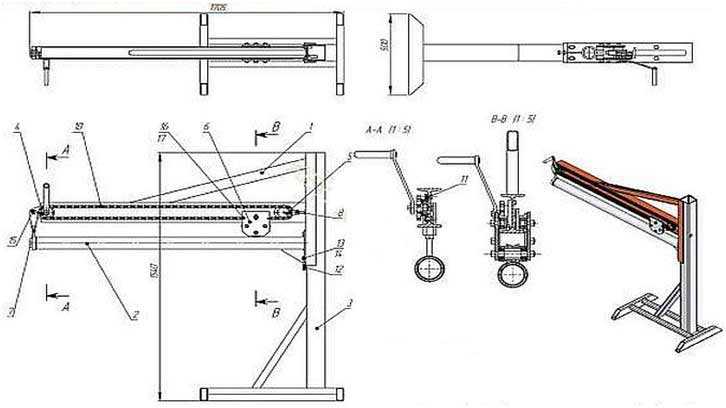

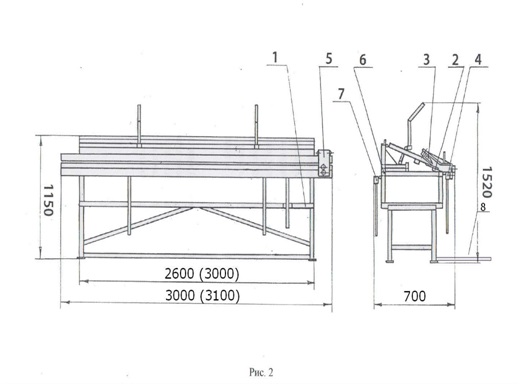

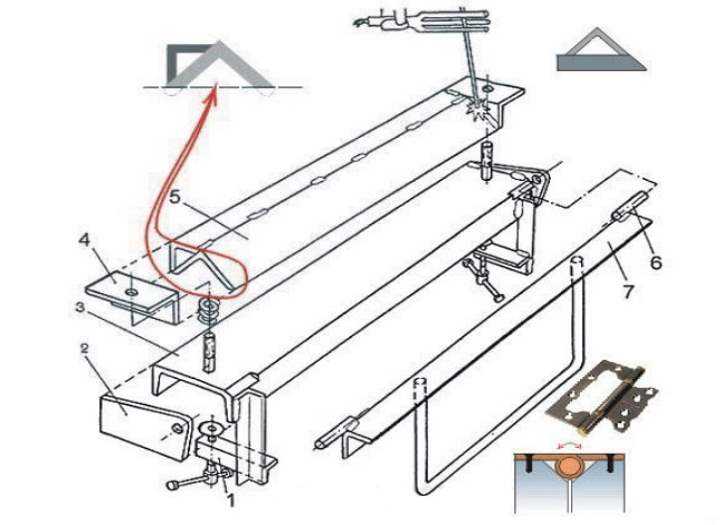

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

- Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Вырезаем выемки под петли

Хорошо провариваем петли

К шляпке болта приварить отрезки арматуры

Самодельный листогиб в процессе работы

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

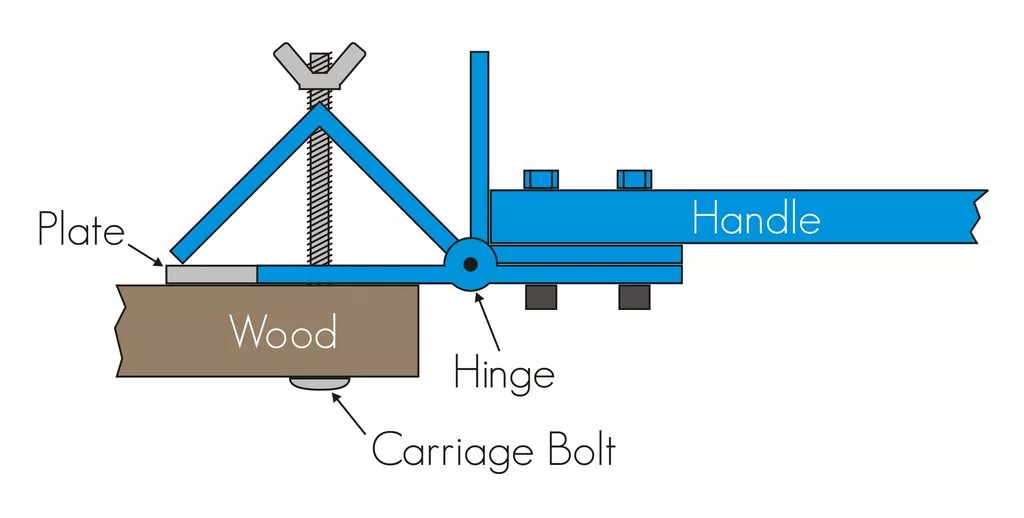

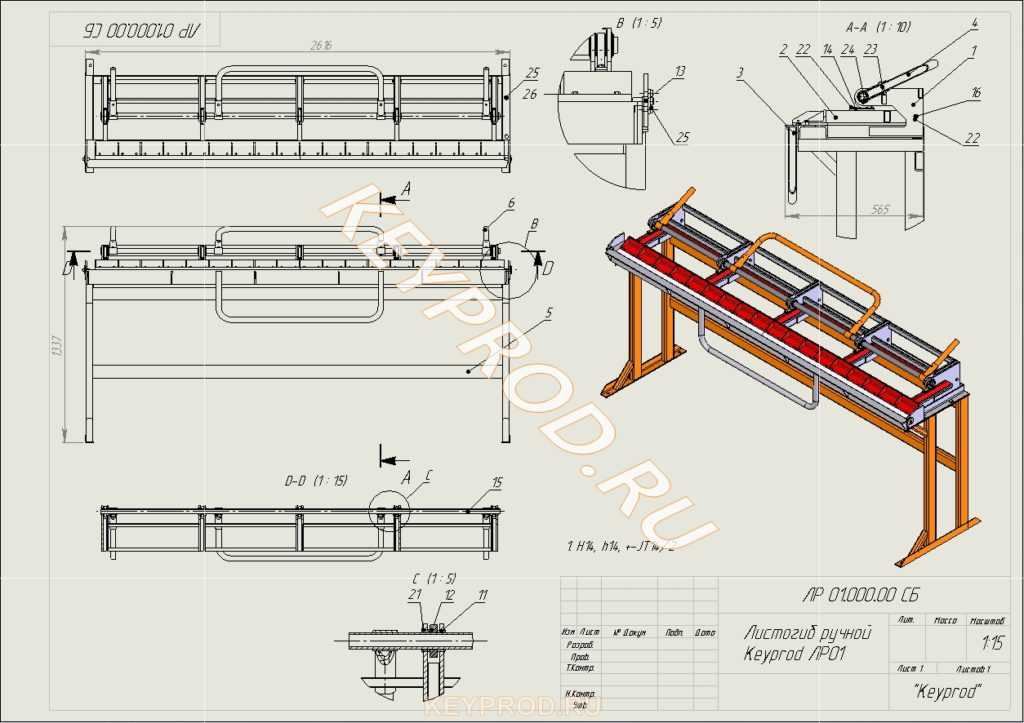

Пошаговая инструкция по изготовлению

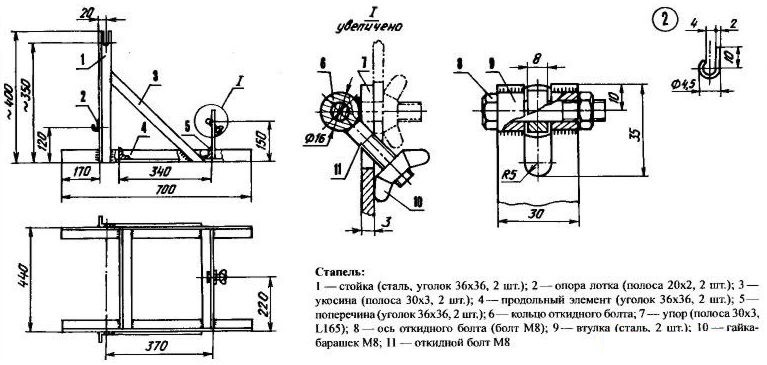

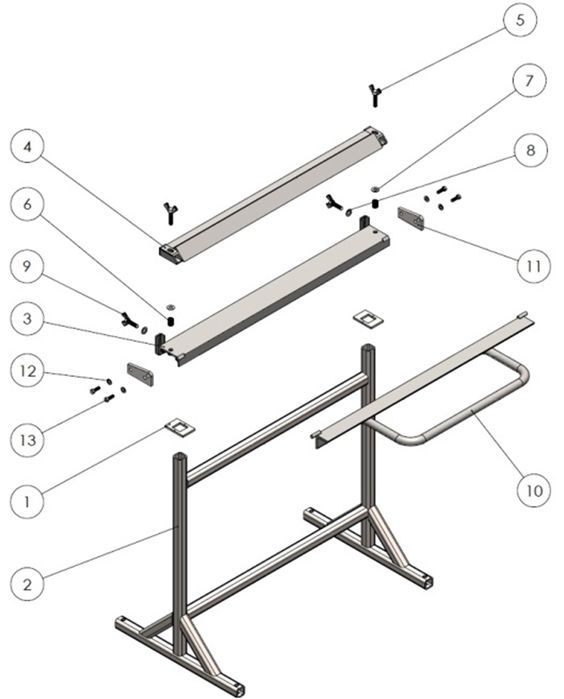

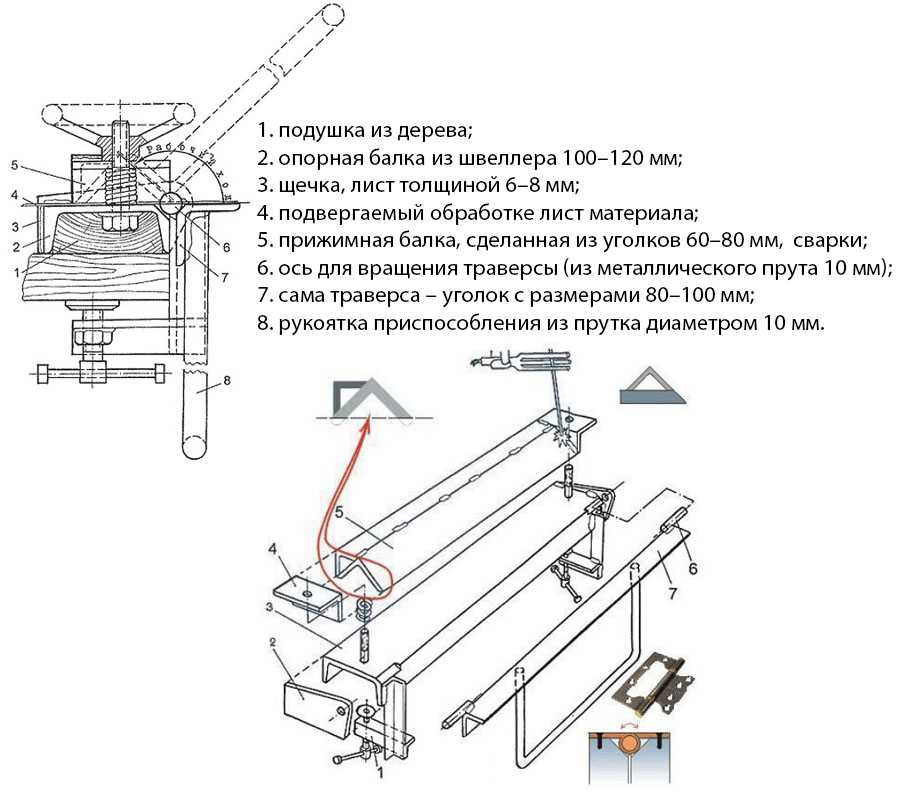

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см. Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

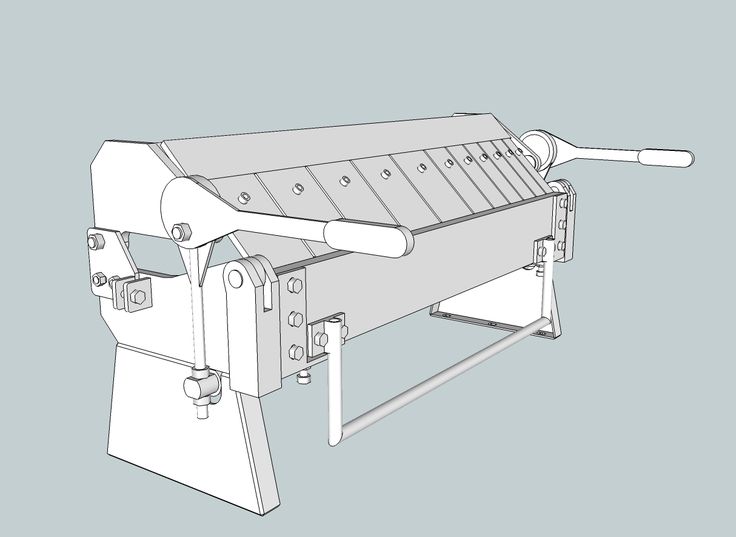

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Изготовление порогов на авто

Съемные пороги, которые делались в условиях заводов или специальных фирм, в большинстве случаев размещены в салонах транспортных средств. Их называют верхней частью порогов.

Их называют верхней частью порогов.

Именно эта часть наиболее загрязняется, когда в автомобиль садятся или выходят пассажиры.

Если же на кузов что-нибудь воздействует, то верхняя часть порогов поддается механическим повреждениям.

Бывают съемными и нижние части порогов транспортного средства, они находятся снаружи машины.

Съемные пороги для защиты устанавливаются автовладельцами и для того, чтобы можно было защитить основные конструкции от разных повреждений: грязи, химических веществ, а также трещин.

В сети вы найдёте множество видео на тему как сделать пороги на автомобиль своими руками.

Изготовление порогов на авто, а также их ремонт, можно сделать самостоятельно, не обращаясь за помощью к специалистам и не потратив лишние сбережения. Пороговая конструкция, довольно-таки, легко снимается. Чтобы выполнить такую работу, нет надобности использовать сварку. Достаточно будет приготовить рихтовку или вытяжку. Если всю работу по ремонту порогов сделать предельно аккуратно, то вам не понадобиться красить конструкцию. Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

Защитные пороги являются съемными деталями, но, все-таки, это считается ремонт кузова.

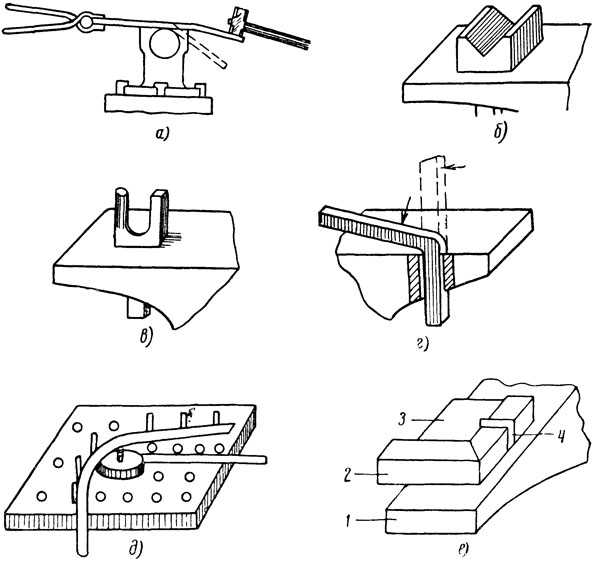

Чтобы сделать ремонт порогов автомобиля, необходимо подготовить:

- верстак;

- наковаленки;

- киянку, а также все для рихтовки.

Если на пороге есть вмятина, ее необходимо устранять без особых усилий, так как можно нанести вред структуре металла, а также испортить лакокрасочное покрытие. Бывает, что металл порога начала разъедать коррозия. В таком случае, необходимо правильно оценить степень поражения.

Если разрушения незначительные, то можно просто вырезать часть с изъяном и наварить другую.

Но, бывает, что коррозия повредила большую часть, тогда лучше поставить новую конструкцию.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

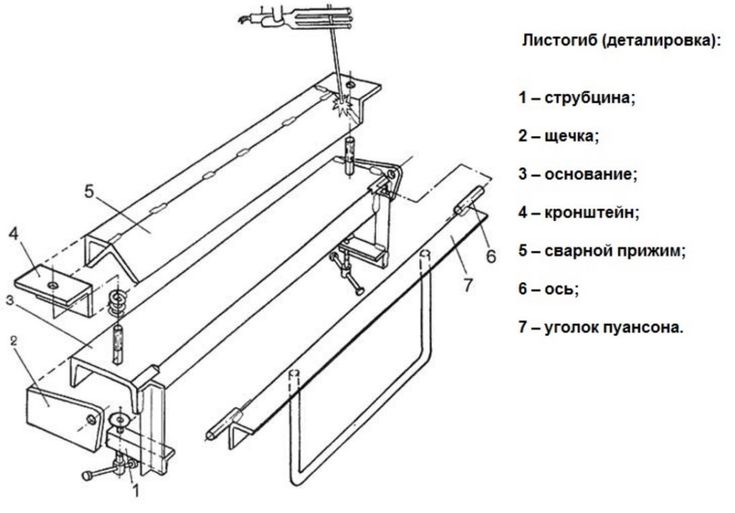

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

- Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите. - Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Как отремонтировать прогнивший порог на авто

Несъёмные пороги также могут подвергаться повреждениям. Это может быть вмятина, коррозия, если автомобилем пользовались в не хороших условиях. Если транспортное средство постоянно контактирует с водой, грязью или химическими веществами, которые есть на наших дорогах, то, естественно, что пороги будет поедать коррозия. Когда автомобиль еще и некачественно покрашен, то проблемы с износимостью порогов могут возникнуть намного раньше, чем нам бы хотелось. В большинстве случаев это относится к отечественным автомобилям.

В большинстве случаев это относится к отечественным автомобилям.

Иногда вмятину можно сделать собственноручно, без каких-либо камней. Это элементарно, достаточно будет неправильно установить домкрат для смены колеса.

Чтобы начать ремонтировать кузовные пороги самостоятельно, сначала нужно оценить, насколько они повреждены. Это даст возможность правильно подобрать инструменты для будущей работы.

Каждый автовладелец может сам справится с небольшими повреждения ми на кузове.

Если вы уверенно решили самостоятельно заняться ремонтом, вам понадобится:

- верстак;

- сварка;

- вытяжка;

- несколько наковаленок;

- болгарка;

- инструменты для слесаря.

Для того, чтобы удалить вмятины или другие незначительные перекосы и не повредить покраску деталей, вам необходимо сделать поверхностный ремонт, используя вытяжку или плоттер. Если вмятина все же остается, необходимо попробовать переделать сваркой. С боку порога вырезается прямоугольное отверстие. В него вставляют наковаленку и пробуют осторожно выровнять вмятину. Когда на вашем автомобиле более серьезные повреждения, придется вырезать металл в нескольких местах. Потом отверстия прячут с помощью заплаток.

В него вставляют наковаленку и пробуют осторожно выровнять вмятину. Когда на вашем автомобиле более серьезные повреждения, придется вырезать металл в нескольких местах. Потом отверстия прячут с помощью заплаток.

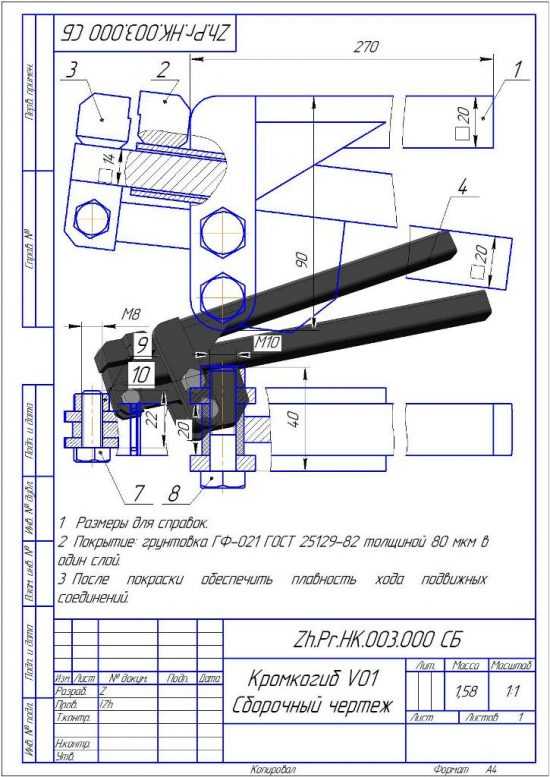

Сообщества › Самодельный Гаражный Hi-End › Блог › Пресс-листогиб

К сожалению, это не мой проект. Я нашел его на американском форуме pirates4x4.com, когда искал решения для гибки толстого листа. Его собрал владелец небольшой мастерсокй, занимающийся изготовлением обвеса для внедорожников. Надеюсь, он вдохновит вас также, как и меня.

Орининал вы можете найти вот здесь: www.pirate4x4.com/forum/t…-press-brake-project.html. Там довольно много фоток, текста с описанием и обсужением проекта. Здесь я размещу только самое интересное, на мой взгляд.

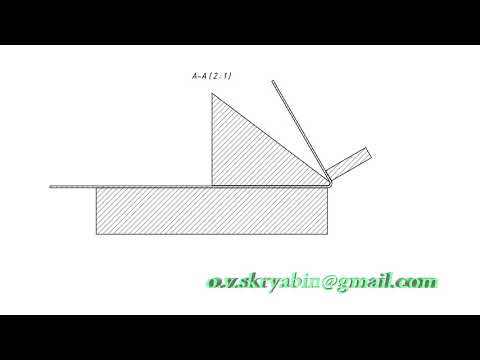

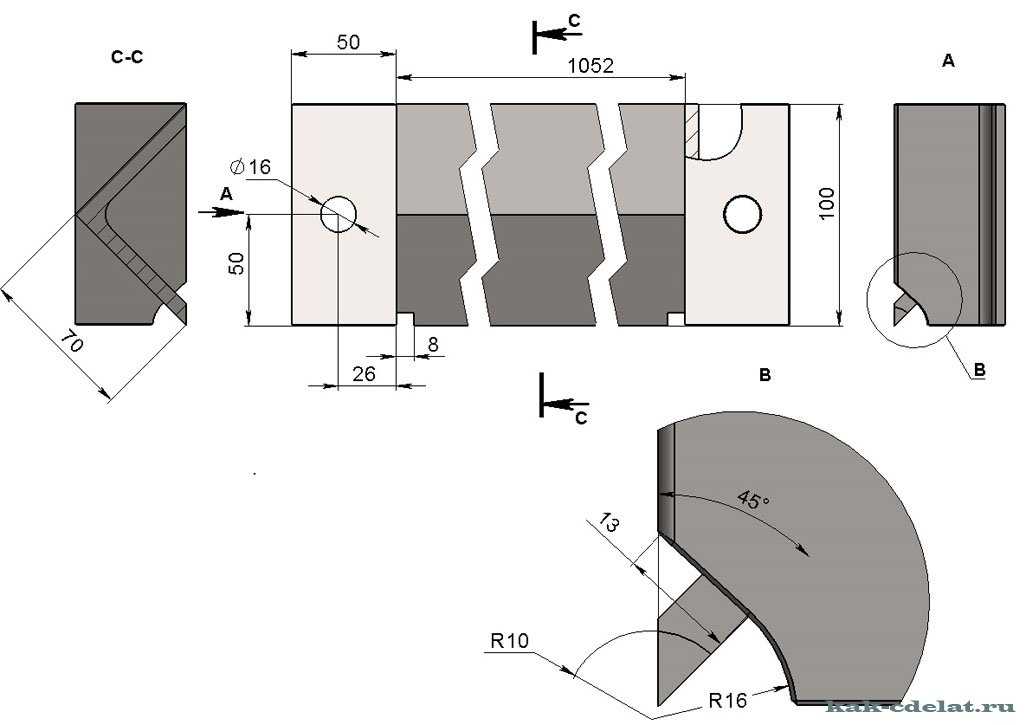

Началось все с раскройки деталей

Рабочая зона листогиба имеет ширину 48 дюймов (примерно 1200мм), поэтому пресс должен развивать изрядное усилие, а его конструкция — “переваривать” такие нагрузки. Автор решил сделать все детали станка сборными, т. е. собирать из из нескольких деталей меньше толщины. Крестообразные прорези на деталях нужны, чтобы сварить детали между собой.

е. собирать из из нескольких деталей меньше толщины. Крестообразные прорези на деталях нужны, чтобы сварить детали между собой.

Обратите внимание на то, как расположен гидроцилиндр. Он давит параллельно плоскости станка, а затем усилие с помощью системы рычагов передается на ползун, на котором закреплен пуансон. Система рычагов также решает проблему равномерного перемещения ползуна большой длины без перекосов.

Детали привода пуансона собираются за счет обварки по периметру

Направляющие ползуна крепятся на болтах. Внутри закреплены пластиковые вставки, которые призваны снизить трение

Регулируемый ограничитель, помогающий при серийном изготовлении деталей

Станок был оснащен системой ЧПУ, контролирующей перемещение ползуна и, как следствие, угол гиба.

По словам автора станка, раньше он гнул детали для своих изделий, надпиливая болгаркой (!) металл по линии сгиба и проваривая все гибы после того, как был получен нужный угол. Теперь проблема решается нажатием на рычаг

Как сделать листогиб

Стройка в саду

тому назад 128 просмотра

Как сделать листогиб

Содержание статьи:

- 1 Как сделать листогиб своими руками?

- 2 Самодельный листогиб и его характеристики

Ручной листогиб — необходимый инструмент в арсенале каждого домашнего мастера.

В особенности, этот инструмент незаменимый для тех людей, которые занимаются такой работой, как холодная ковка металла, где нужно согнуть какой то отдельный элемент металлической заготовки и т. д.

Конечно же, если необходимо сгибать что-то один или несколько раз, то можно взять листогиб на прокат у знакомых или в какой нибудь фирме.

Но если постоянно требуется в работе применять листогибочные операции, то никак не обойтись без покупного варианта станка-листогиба, либо его аналога изготовленного своими руками.

Содержание статьи

Как сделать листогиб своими руками?

Пополнить свой арсенал инструмента самодельным листогибом вполне возможно, благо, вопрос, как сделать листогиб, решается достаточно просто. Сегодня можно посмотреть видео — как сделать листогиб своими руками в интернете, найти чертежи листогиба и инструкцию по его изготовлению.

На самом же деле, сделать листогиб под силу каждому человеку. Перед тем как осуществлять сборку листогиба, следует определиться сначала с техническими характеристиками этого инструмента, какой по толщине им металл придется сгибать и многое другое.

Самодельный листогиб и его характеристики

Прежде чем приступать к основной части вопроса, как сделать листогиб своими руками, следует определиться вот с чем:

- Какой металл по толщине придётся гнуть листогибом.

- В каком диапазоне углов гибки металла, необходимо работать чаще всего.

- С габаритами самодельного листогиба — его высотой, длиной и шириной.

- Насколько точным должен быть листогиб, изготовленный своими руками.

Как только ответы на все вышеперечисленные вопрос будут найдены, можно приступать к изготовлению листогиба своими руками. Как сделать листогиб и что потребуется для его изготовления?

Чтобы сделать листогиб потребуется станина и подвижная часть механизма, которая будет гнуть металл под требуемым углом. К станине, заготовка для сгибания, должна надежно фиксироваться посредством рычагов, на концах которых имеется резьба.

Часто распространённым вариантом является листогиб из тисков, которые используются для фиксации заготовки во время её сгибания.

Не менее популярным вариантом листогиба, является и листогиб своими руками с использованием деревянных составляющих. Такой самодельный листогиб, чаще всего используется, для того, чтобы сделать оконные отливы, в общем, различные элементы, гнущиеся из тонкой оцинкованной жести.

Листогиб может быть различных конструкций и вариаций, поэтому на вопрос как сделать листогиб своими руками, можно найти множество всевозможных ответов. Главное при этом, определить правильные технические характеристики листогиба, которые во многом зависят от рода выполняемой им работы.

Оценить статью и поделиться ссылкой:

СЛУЧАЙНЫЕ СТАТЬИ

На рынке кондиционирования можно купить такое количество различных моделей, что покупатель часто сам не может определиться. Существует много различных типов…

тому назад 156 просмотра

Современные туалеты стараются делать максимально гигиеничными, чтобы при посещении человек не чувствовал никакого дискомфорта. При появлении неприятного запаха важно выяснить…

При появлении неприятного запаха важно выяснить…

тому назад 173 просмотра

Если сравнивать проект дачного дома и дизайн проект, то главным отличием между ними будет то, что в дизайн-проекте используются также…

тому назад 148 просмотра

Прежде всего, стоит сказать о необходимости монтажа инженерных коммуникаций. Они служат практичными элементами благоустройства помещения. Без них невозможно представить комфортного…

тому назад 161 просмотра

Несмотря на кризис и другие катаклизмы загородное строительство неумолимо развивается. С каждым днем появляется все больше желающих иметь свой дом.…

тому назад 144 просмотра

Для того, чтобы сделать забор более красивым и завершенным, применяют специальные колпаки. Кроме того, наличие данных изделий не только способствует…

Кроме того, наличие данных изделий не только способствует…

тому назад 161 просмотра

Искусство и наука гибки листового металла

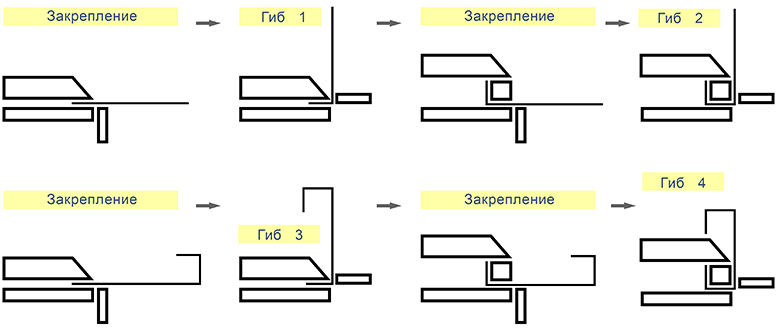

Опора двигателя. Прочный корпус. Кронштейн 43,7°. Для среднего взлома требуется по крайней мере одна угловая металлическая деталь, и лучшим инструментом для ее изготовления по-прежнему является старый добрый листогибочный пресс. Гибка деталей требует некоторых дополнительных мыслей при проектировании и компоновке плоских шаблонов, поэтому, если вы хотите узнать о допусках на изгиб, вычете изгиба и о том, как согнуть точные детали даже без пресса, читайте дальше.

Методы гибки

Листогибочный пресс (источник)

Наиболее распространенными методами гибки, но, конечно, не единственными, являются воздушная гибка и дно. Они могут выполняться на одном и том же листогибочном прессе и обычно не требуют давления более 25 тонн для общего использования в мастерских. Листогибочный пресс также поставляется с ручным или управляемым ЧПУ задним упором, который позволяет точно позиционировать линию сгиба. Как и все прессы, гибочные прессы немного обманчивы в отношении их потенциальной опасности. Они выглядят спокойными и двигаются медленно, но в тот момент, когда их сила достигает материала, все может произойти очень быстро.

Как и все прессы, гибочные прессы немного обманчивы в отношении их потенциальной опасности. Они выглядят спокойными и двигаются медленно, но в тот момент, когда их сила достигает материала, все может произойти очень быстро.

Однако, если вы не можете получить доступ к листогибочному прессу, вам не совсем повезло. Существуют методы прорезания пазов, при которых материал ослабляется на линии изгиба ровно настолько, чтобы сделать хороший изгиб в стали толщиной до 1/4 дюйма, используя только слесарные тиски.

Воздушная гибка

Воздушная гибка — (источник)

Воздушная гибка использует перфоратор и часто V-образную нижнюю матрицу. Профиль пуансона определяет радиус изгиба, а глубина хода определяет угол изгиба. Поскольку глубина хода регулируется на станке, гибка на воздухе позволяет сгибать листовой материал под произвольным углом без замены штампа или пуансона. Отверстие нижней матрицы должно быть выбрано адекватно в зависимости от толщины материала и радиуса изгиба, и хорошее эмпирическое правило: от 6 до 12 раз больше толщины материала. Это обеспечит хорошие результаты и долгий срок службы инструмента. Однако вы быстро заметите, что даже профессиональные мастерские используют свои 3/4-дюймовые нижние штампы практически для чего угодно, вот и все. После отпускания пуансона материал немного отпружинивает, что необходимо компенсировать перегибанием материала. Воздушная гибка не очень хороша с точки зрения угловой точности, но может работать с различными материалами, толщиной материала и углами изгиба без переналадки.

Это обеспечит хорошие результаты и долгий срок службы инструмента. Однако вы быстро заметите, что даже профессиональные мастерские используют свои 3/4-дюймовые нижние штампы практически для чего угодно, вот и все. После отпускания пуансона материал немного отпружинивает, что необходимо компенсировать перегибанием материала. Воздушная гибка не очень хороша с точки зрения угловой точности, но может работать с различными материалами, толщиной материала и углами изгиба без переналадки.

Нижняя часть

Нижняя анимация – (отредактировано, источник)

Так же, как и воздушная гибка, нижняя часть использует пуансон и V-образный нижний штамп. Однако пуансон будет прижимать материал к внутренним поверхностям нижнего штампа, поэтому угол нижнего инструмента определяет угол изгиба. Таким образом, этот метод требует отдельных нижних штампов и переналадки для каждого угла изгиба, а также значительно большего давления. Однако он более точен и имеет меньшую пружинистость, чем изгиб на воздухе. То, что вы обычно найдете в мастерской общего назначения или на рабочем месте, — это тормозной пресс, оснащенный 9Нижняя матрица с углом наклона 0° для запрессовки дна, а для любого угла изгиба менее 90° будет использоваться та же матрица для гибки на воздухе. Тем не менее, поскольку дно требует больших усилий, также более важно использовать правильные штампы. Эмпирическое правило гласит, что 8-кратная толщина материала обеспечивает хорошее раскрытие дна штампа. Однако, поскольку геометрически правильный проем также зависит от радиуса изгиба, существуют более эффективные способы расчета ширины проема.

То, что вы обычно найдете в мастерской общего назначения или на рабочем месте, — это тормозной пресс, оснащенный 9Нижняя матрица с углом наклона 0° для запрессовки дна, а для любого угла изгиба менее 90° будет использоваться та же матрица для гибки на воздухе. Тем не менее, поскольку дно требует больших усилий, также более важно использовать правильные штампы. Эмпирическое правило гласит, что 8-кратная толщина материала обеспечивает хорошее раскрытие дна штампа. Однако, поскольку геометрически правильный проем также зависит от радиуса изгиба, существуют более эффективные способы расчета ширины проема.

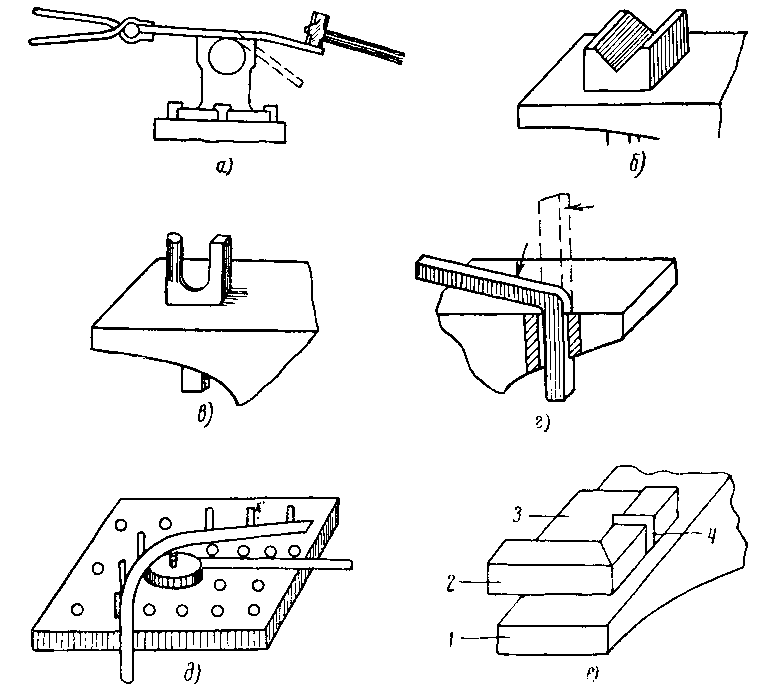

Прорезь

Пример сгибаемого вручную кронштейна от Crown International (источник изображения)

Чтобы определить область сгиба и уменьшить усилие, необходимое для сгибания детали из листового металла до состояния, с которым можно справиться без тормозного пресса, на линии сгиба можно прорезать пазы, чтобы выборочно ослабить материал. Это похоже на сгибание пропила, но менее хрупкое. Прорезка — отличный метод изготовления нестандартных металлических корпусов и рам для небольших роботизированных проектов и даже больших ненагруженных конструкций. Однако, поскольку это явно ослабляет материал, это недопустимо для тяжелых несущих деталей, которые зависят от структурной целостности области изгиба. Существуют даже запатентованные методы с использованием определенных шаблонов слотов, и даже если их идея достаточно проста, они могут быть весьма изобретательными.

Прорезка — отличный метод изготовления нестандартных металлических корпусов и рам для небольших роботизированных проектов и даже больших ненагруженных конструкций. Однако, поскольку это явно ослабляет материал, это недопустимо для тяжелых несущих деталей, которые зависят от структурной целостности области изгиба. Существуют даже запатентованные методы с использованием определенных шаблонов слотов, и даже если их идея достаточно проста, они могут быть весьма изобретательными.

Геометрия изгиба

В зависимости от угла и радиуса изгиба материал в области изгиба деформируется. Чтобы получить окончательные размеры детали, к которым мы стремимся, мы должны принять это во внимание заранее. Большинство профессиональных инструментов САПР, таких как Solidworks или Rhino, сделают за вас всю математику гибки, но, к сожалению, многие другие хорошие инструменты, такие как Fusion 360, OpenSCAD или FreeCAD, требуют от вас установки дополнительных плагинов, использования онлайн-калькуляторов или посчитать вручную.

листов

Давайте начнем с предположения, что вы хотите построить 90-градусный кронштейн из бесконечно тонкого листа материала или, если быть практичным, из листа бумаги. Поскольку он такой тонкий, он на самом деле не содержит никакого материала, поэтому он будет гнуться без деформации материала. Чтобы сделать это еще проще, мы выбираем радиус изгиба 0, что делает его складкой. В этом теоретическом случае длина полосы L, которую нам нужно вырезать, будет суммой двух сторон скобы, A и B.

Если мы теперь добавим радиус изгиба, наша скобка будет состоять уже не из двух прямых сторон А и В, а из двух укороченных сторон, которые я назову а и б. Ноги соединены дугой длиной c. Все идет нормально.

Кубоиды

Чтобы представить себе сгибание металлического листа значительной толщины, сосредоточьтесь на воображаемом центральном листе, так называемой нейтральной линии или нейтральной оси, в пределах толщины. Эта нейтральная линия ведет себя точно так же, как тонкий лист выше, оставаясь недеформированным при изгибе. Единственные две вещи, которые мы должны иметь в виду, это то, что толщина материала t смещает радиус изгиба r’ нейтральной линии на половину толщины материала, и наши ноги a и b становятся немного короче. Реальные материалы, такие как сталь и алюминий, ведут себя не совсем так, как эта центральная линия, но концепция нейтральной линии по-прежнему полезна для их описания.

Единственные две вещи, которые мы должны иметь в виду, это то, что толщина материала t смещает радиус изгиба r’ нейтральной линии на половину толщины материала, и наши ноги a и b становятся немного короче. Реальные материалы, такие как сталь и алюминий, ведут себя не совсем так, как эта центральная линия, но концепция нейтральной линии по-прежнему полезна для их описания.

Допуск на изгиб и k-фактор

Как всегда, реальные материалы ведут себя не так просто, как наши модели. После того, как материал примет новую форму между инструментами из закаленной стали пресса, эта центральная нейтральная линия будет изрядно испорчена взаимодействием. Мы не можем точно знать ход нейтральной линии после изгиба без подробной и довольно сложной модели характеристик материала. Для упрощения можно использовать воображаемую нейтральную линию, основанную на упрощенном приближении, для предсказания длины развертки:

Для этого вводится поправочный коэффициент k. Коэффициент смещает нейтральный участок линии в области изгиба от его центральной траектории до тех пор, пока он не станет длиной соответствующей области развертки. Коэффициент k определяется эмпирически для данного материала, толщины материала, радиуса изгиба и метода изгиба. Он отражает все реальные, но неизвестные искажения в области изгиба.

Коэффициент k определяется эмпирически для данного материала, толщины материала, радиуса изгиба и метода изгиба. Он отражает все реальные, но неизвестные искажения в области изгиба.

Поскольку k-фактор зависит от нескольких факторов, используются таблицы эмпирически определенных k-факторов для заданных установок. Используя k-фактор, теперь мы можем рассчитать допуск на изгиб «BA», который представляет собой длину плоского материала, который входит в область изгиба. Это просто длина дуги «воображаемой» нейтральной линии, которая была компенсирована k-фактором:

Конечно, аппроксимация реалистична только в том случае, если используется коэффициент k, и имеет смысл вести собственную таблицу со значениями k для материалов, с которыми вы собираетесь работать. Тем не менее, следующие значения являются хорошей отправной точкой:

Таблица k-фактора «Правила большого пальца» (источник: Википедия)

Припуск на изгиб пазовых гибов

При прорезании пазов в листовом металле по оси сгиба средняя плотность материала на изгибе область уменьшилась. Не существует конкретного правила относительно того, насколько материал должен быть ослаблен, но, как правило, хорошим выбором является плотность 20% для стали толщиной до 1/8 дюйма. При плотности 20% ширина перемычки w составляет 1/4 длины паза s, как показано на рисунке ниже. Для ширины моста w я предлагаю не опускаться ниже 3/4 толщины материала T.

Не существует конкретного правила относительно того, насколько материал должен быть ослаблен, но, как правило, хорошим выбором является плотность 20% для стали толщиной до 1/8 дюйма. При плотности 20% ширина перемычки w составляет 1/4 длины паза s, как показано на рисунке ниже. Для ширины моста w я предлагаю не опускаться ниже 3/4 толщины материала T.

Прямые пазы

При использовании прямых пазов область изгиба в развертке будет такой же ширины, как ширина паза d, поэтому для всех практических целей ширина паза в этом случае равна допуску на изгиб. В зависимости от желаемого радиуса изгиба можно рассчитать ширину паза:

Однако радиус не должен быть слишком большим и, как правило, не должен превышать 2/3 толщины материала.

Инженерные слоты

Прорези в форме смайликов (от Industrial Origami Inc. – источник патента)

Прорези могут быть сформированы таким образом, чтобы контролировать изгиб более предсказуемым и независимым от материала способом. Хотя вырезание непрямых пазов в металле может показаться тривиальным, в этой области до сих пор имеется множество патентов. Для использования в образовательных целях и проектах «сделай сам» соответствующие патенты Industrial Origami Inc. могут по-прежнему быть отличным ресурсом. Они содержат целый каталог более продуманных шаблонов слотов, таких как форма смайлика, самоиндексирующийся шарнир, скрученный шарнир и другие методы, подобные оригами.

Хотя вырезание непрямых пазов в металле может показаться тривиальным, в этой области до сих пор имеется множество патентов. Для использования в образовательных целях и проектах «сделай сам» соответствующие патенты Industrial Origami Inc. могут по-прежнему быть отличным ресурсом. Они содержат целый каталог более продуманных шаблонов слотов, таких как форма смайлика, самоиндексирующийся шарнир, скрученный шарнир и другие методы, подобные оригами.

Большинство выкроек сконструированы таким образом, что материал может самоиндексироваться относительно самого себя после изгиба. Например, диагональные перемычки рисунка смайлика будут укорачиваться по мере того, как они скручиваются из-за изгиба, эффективно стягивая две плоские стороны вместе от края до края, поэтому практически отсутствует радиус изгиба и не требуется учитывать допуск на изгиб, зависящий от материала. Этот метод позволяет выполнять очень точные изгибы с незначительными деформациями и чрезвычайно прочными деталями. Формулу для внешнего отступа все еще можно использовать, а поскольку OSSB является чисто геометрическим, таблицы k-фактора не требуются.

Внешний отступ «OSSB»

Чтобы получить длину развертки L, мы должны знать длину наших прямых участков a и b. Конечно, если вы проектируете деталь с помощью САПР, вы можете просто прочитать размеры в своем инструменте САПР. Однако, если у вас есть только технический чертеж с основными размерами или эскиз на салфетке, вам придется делать это вручную.

Разница между длиной стороны (A или B) изгиба и его отрезком (a или b) называется внешним отступом или «OSSB». Таким образом, длина ноги определяется как:

a = A – OSSB

b = B – OSSB

На данный момент обычно используются два различных определения длины сторон A и B, и это зависит от угла изгиба. Для углов сгиба менее 90° их обычно определяют как длину от вершины до края, для углов сгиба больше 90° их обычно измеряют от касательной изгиба к краю. Для угла изгиба 90° эти два параметра одинаковы. Во всех формулах и примерах для угла изгиба α используются градусы.

OSSB для α

< 90°

Для угла изгиба α меньше 90° и, как правило, когда A и B измеряются от вершины до края, формула для внешнего отступа всегда зависит от изгиба угол:

OSSB для α >= 90°

Для углов изгиба больше 90° и, как правило, когда A и B измеряются от касательной изгиба к кромке, внешний отступ не зависит от изгиба угол:

Свобода выбора

Если вы не привязаны к определенной норме, вы все равно можете измерить A и B от вершины до края и использовать первую формулу, даже если ваш угол изгиба больше 90°, если он меньше 180° . Тем не менее, для больших углов это становится крайне непрактичным, учитывая, что вершина уходит далеко от изгиба.

Тем не менее, для больших углов это становится крайне непрактичным, учитывая, что вершина уходит далеко от изгиба.

Длина развертки

Наконец, мы можем собрать все воедино и рассчитать длину развертки L, до которой нам нужно разрезать металл, сложив части вместе:

Вычет изгиба «BD»

На практике длина развертки всегда меньше суммы A и B, поэтому все вышеперечисленное можно сжать в разнице между A + B и L, которая называется вычет изгиба „BD“.

For α

<= 90°

and for α >= 90°

Создайте свою деталь сейчас

Итак, зная основы о допусках на изгиб и уменьшении изгиба, вы сможете построить свой собственный стальной корпус, раму робота или монтажный кронштейн, используя тормозной пресс или метод прорези и тиски. И вам не нужно иметь лазерный или плазменный резак, чтобы получить нестандартные формы из нержавеющей стали или алюминия. Местные мастерские и онлайн-сервисы с радостью введут ваш дизайн в свой высокоавтоматизированный производственный конвейер, и даже небольшие количества могут стать доступными. Чтобы подвести итог, посмотрите следующее видео-введение Дэна Гелбарта в листогибочный пресс:

Местные мастерские и онлайн-сервисы с радостью введут ваш дизайн в свой высокоавтоматизированный производственный конвейер, и даже небольшие количества могут стать доступными. Чтобы подвести итог, посмотрите следующее видео-введение Дэна Гелбарта в листогибочный пресс:

8 Ошибки, которых следует избегать при проектировании деталей из листового металла

Некоторые инженеры сталкиваются с трудностями при правильном проектировании деталей из листового металла для производства. Это не ты, конечно (подмигнул). Тем не менее, мы заметили, что есть определенные проблемы, которые часто возникают в моделях, которые нас попросили процитировать. Имея в виду эти проблемы, мы предлагаем этот список. Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Тщательно спланируйте расположение отверстий, выступов и других элементов и убедитесь, что они не расположены слишком близко к изгибу, как показано в этом примере. Как близко вы можете получить? Следуйте правилу 4T: все элементы должны находиться на расстоянии не менее четырехкратной толщины материала от линий сгиба.

1. Использование готовых 3D-моделей детали без изгибов

Это, вероятно, самая основная проблема, с которой мы сталкиваемся. Листовой металл плоский, и его необходимо сгибать, формовать, резать, обрабатывать лазером, а иногда и уговаривать придать ему окончательную форму. Это очень практичный процесс. Если вы проектируете свою деталь из листового металла как твердотельный объект, важно, чтобы вы отправили нам файл САПР, который выглядит согнутым, но показывает, где должны проходить изгибы. В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

2. Размещение элементов слишком близко к линиям сгиба

Быстрый способ создать трудности в процессе производства — разместить отверстия, выступы или другие элементы слишком близко к изгибам. Итак, как близко вы можете подобраться? Просто следуйте правилу 4T. Держите все элементы на расстоянии не менее 4x толщины материала от линий сгиба. Таким образом, если в вашем проекте указано использовать медь толщиной 0,050 дюйма (1,27 мм), предусмотрите зазор не менее 0,200 дюйма (5,08 мм). Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

3. Проектирование идеально перпендикулярных углов листового металла

При гибке листового металла на листогибочном прессе полученный изгиб не образует идеальный угол 90 градусов. Вместо этого инструмент имеет закругленный кончик, который добавляет радиус изгиба. Если вы измерите длину этой изогнутой области и разделите ее на два, вы получите 90 179 радиуса изгиба 90 180, цифра, которая определяется инструментом, который ее сделал. Если размер этой кривой важен для вас, убедитесь, что вы указали его в своей модели.

Вместо этого инструмент имеет закругленный кончик, который добавляет радиус изгиба. Если вы измерите длину этой изогнутой области и разделите ее на два, вы получите 90 179 радиуса изгиба 90 180, цифра, которая определяется инструментом, который ее сделал. Если размер этой кривой важен для вас, убедитесь, что вы указали его в своей модели.

Наиболее распространенный внутренний радиус изгиба (по умолчанию) составляет 0,030 дюйма (0,762 мм). Важно помнить, что внешний радиус изгиба, образованный со стороны штампа набора инструментов листогибочного пресса, равен толщине материала плюс внутренний радиус изгиба.

Некоторые дизайнеры любят пофантазировать и создавать разные радиусы для каждого изгиба детали. Хотите сэкономить? Используйте одинаковый радиус для всех изгибов. Когда вашему производителю не нужно менять инструменты, что экономит ваши трудозатраты.

Включение сведений об оборудовании в информацию о сборке, например, об этой самозажимной гайке, поможет вам разместить то, что вы хотите, на месте ожидаемой детали.

4. Забыли включить подробные спецификации оборудования в файл САПР

Знаете ли вы кого-нибудь, кто хотел бы увеличить время выполнения заказа? Возможно нет. Всегда не забывайте сообщать производителю, какое оборудование вы хотите использовать, включив подробные сведения в информацию о сборке верхнего уровня. Будь то самозажимная гайка, такая как CLS-440-2, шпилька с плоской головкой, такая как FHS-M5-15, или другое оборудование, это гарантирует, что вы получите именно то, что хотите, в том месте, где вы этого ожидаете. Чтобы сэкономить время и нервы, загрузите и используйте модели клинча PEM.

5. Выбор неправильной отделки (или отказ от ее использования, когда она вам нужна)

Как правило, отделка служит двум целям. Они могут защитить вашу часть или сделать ее лучше. Некоторые делают и то, и другое. Эстетическая отделка, ориентированная на внешний вид, не направлена на защиту от коррозии. Тем не менее, порошковое покрытие обеспечивает некоторую защиту (если только металл под ним не поцарапается). С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

Химические конверсионные покрытия предназначены для защиты деталей путем изменения свойств внешних слоев. Например, если вы хотите использовать сталь в агрессивной среде, подумайте о выборе оцинкованного или оцинкованного металла, который уже имеет защитное цинковое покрытие. Осторожно, однако! Мы не можем сваривать оцинкованную сталь из-за опасных токсинов, которые она выделяет. Вместо этого мы можем изготовить детали из стали и добавить цинковое покрытие после сварки.

Преобразование хрома может дать вашей детали электрическое соединение и обеспечить слой грунтовки для вашей детали, если вы хотите покрасить. Анодирование может придать вашим частям металлический оттенок, а также защитить их. Подумайте о том красочном маленьком фонарике, который у вас есть.

Вот полезный обзор наиболее распространенных видов отделки листового металла.

6.

Выбор неподходящего листового металла для работы

Выбор неподходящего листового металла для работы

Представьте, что вы изготавливаете сотни деталей из необработанной стали, предназначенных для установки в соленой морской среде. Удивительно, но мы видели цитаты, которые требуют именно этого. Избавьте себя от жалоб клиентов, которые вы получите, когда ваши детали подвергаются коррозии, и учитывайте следующие факторы при выборе правильного листового металла:

- Ожидаемый износ в результате ежедневного использования

- Защита от коррозии

- Технологичность

- Косметический вид

- Механические свойства (предел прочности, предел текучести, пластичность и т. д.)

- Проводимость (для электрических применений)

Эта удобная таблица может помочь.

При проектировании U-образных каналов учитывайте прочность используемого материала и легкость его изгиба. Лучшей практикой является поддержание соотношения ширины к высоте не менее 2:1 для U-каналов.

7.

Отсутствие учета прочности U-образного профиля

Отсутствие учета прочности U-образного профиля

При проектировании U-образных каналов всегда думайте о прочности используемого материала и о том, насколько легко он может сгибаться. В Protolabs более узкое не работает для нас из-за нашего инструментария. Если бы у нас была более узкая оснастка, мы могли бы производить более узкие U-образные каналы. Суть в том, что при работе с нами рекомендуется поддерживать соотношение ширины к высоте не менее 2: 1 для ваших U-каналов. Если вам нужен более узкий канал, подумайте о сварном или клепаном узле.

8. Проектирование нереалистичных требований к сварке

Вы когда-нибудь пробовали сваривать шов внутри закрытой коробки? Неа? Мы тоже. Убедитесь, что ваши требования к сварке реально достижимы. Важно помнить, что если сварочная горелка не может получить доступ к шву, сварка не может произойти. Мы настоятельно рекомендуем проектировать так, чтобы все сварные швы выполнялись снаружи детали.

Металл плавится при высокой температуре, поэтому вам нужна толщина материала, способная выдержать экстремальную жару.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.