Содержание

описание, как сделать своими руками журнальный столик

Сейчас достаточно модной тенденцией является использование мебели из природных материалов. Таковым является стол из среза дерева. Эта необычная вещь добавит уникальности вашему интерьеру.

Столы из натурального спила дерева в последнее время становятся все популярнее.

Так как рисунок на внутренней части спила не повторяется в природе, то мебель из спилов дерева будет единственной в своем роде, и ни у кого другого такого стола вы не найдете.

- Как сделать столешницу из среза дерева

- Выбор дизайна

- Идеальный материал

- Подготовка

- Этапы работы

- Чем заливают столы из спилов дерева

- Где можно поставить такой стол

- Видео: как самостоятельно сделать стол со спила

- Фото-идеи столов из спила

Как сделать столешницу из среза дерева

Для изготовления этого дизайнерского предмета необходим спил ствола дерева, который используется в качестве столешницы. Ножки могут быть выполнены либо тоже из древесины, либо из металла.

Ножки могут быть выполнены либо тоже из древесины, либо из металла.

Ножки у таких столов могут быть изготовлены как из дерева, так и из металла.

Для создания такого красивого и неповторимого предмета интерьера всего лишь нужно выделить время и потратить немного собственных сил. Из всех разновидностей выигрышнее всего смастерить журнальный стол из спила дерева.

Самыми выигрышными получаются журнальные столики, изготовленные из этого материала.

Выбор дизайна

Выберите, какой формы вам необходим журнальный стол:

- круглой;

- овальной;

- прямоугольной.

Чем толще ствол вы используете для круглого стола – тем большего размера столик у вас получится. В случае с прямоугольной или овальной формой необходимо использовать продольные срезы древесины.

Для таких столов используют продольные срезы древесины.

После этого, надо определиться с количеством ножек. Подойдет ли вам стандартное решение на четырех опорах, или вы захотите использовать три ножки, прикрепленные под определенным углом. Существуют столы с одной опорой, расположенной по центру – тогда она должна быть достаточно массивной и широкой, чтобы обеспечивать устойчивость.

Существуют столы с одной опорой, расположенной по центру – тогда она должна быть достаточно массивной и широкой, чтобы обеспечивать устойчивость.

Такие столы можно изготавливать с одной опорой по центру вместо ножек.

Есть варианты, выполненные из одной куска, например пня или коряки. В этом случае соответствующе обработанное корневище может играть роль ножек стола.

В качестве ножек могут использоваться обработанные коряги или толстые ветки.

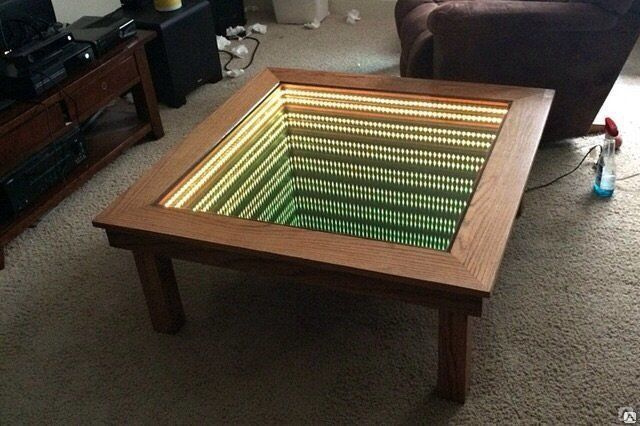

Бывают модели, созданные из нескольких спилов, залитых эпоксидной смолой.

Идеальный материал

Дерево является самым безопасным с точки зрения здоровья материалом. Кроме того, оно прекрасно поддается обработке и легко комбинируется с другими материалами.

Дерево отлично комбинируется практически со всеми материалами.

Обработав деревянный спил специальными составами, вы можете остановить его гниение, а также полностью исключить воздействие воды и насекомых.

Столик из правильно обработанного спила прослужит очень долго.

Небольшим недостатком является то, что деревянная мебель не любит прямого солнечного света, в результате чего может изменять свой оттенок.

При длительном пребывании на солнце, спил может выгорать.

Подготовка

Конечно же, можно найти в интернет или в строительном магазине подходящий срез дерева, но более интересным вариантом будет поход в лес. Необходимо найти сухое поваленное дерево достаточной толщины, при этом оно не должно быть трухлявым.

Найти самостоятельно подходящий для стола срез дерева может быть трудно.

Выбирайте древесину тех пород, которые меньше боятся влаги. Подойдут, дуб или орех.

Необходимо спилить несколько частей и выбрать среди них вариант, не имеющий никаких дефектов. Лучше не использовать куски с трещинами, сколами и сучками.

Выбирать необходимо сухой спил без дефектов.

После этого, необходимо подготовить другие материалы и оборудование. В большинстве случаев вам потребуются пила, рубанок, шлифовальная машинка и дрель. Из материалов могут пригодиться эпоксидная смола, лак, столярный клей и крепеж.

Из материалов могут пригодиться эпоксидная смола, лак, столярный клей и крепеж.

Кроме самой древесины, потребуется и специальный набор инструментов.

Этапы работы

Рассмотрим общий план работ для изготовления стола из одного среза:

- Сначала необходимо подготовить дерево. Для этого снимите кору и удалите с помощью рубанка все неровности, после чего обработайте поверхность с помощью шлифовальной машинки.

- Если на спиле есть трещины, то их необходимо укрепить с помощью деревянных «бабочек» и залить эпоксидной смолой. После этого снова отшлифуйте поверхность.

- С помощью кисточки покройте весь кусок лаком или эпоксидной смолой.

- Высушите получившуюся столешницу.

- С нижней стороны просверлите отверстия и с помощью заготовленного заранее крепежа установите ножки.

Вначале нужно подготовить столешницу.

Для изготовления стола из нескольких срезов сначала выпиливают основание из ДСП или ДВП. По бокам основания делают временные бортики. Внутри получившейся формы размещают спилы и заливают все эпоксидной смолой. После высыхания необходимо удалить бортики и отшлифовать получившуюся столешницу. После этого остается покрасить столешницу с нижней стороны и прикрепить ножки.

Внутри получившейся формы размещают спилы и заливают все эпоксидной смолой. После высыхания необходимо удалить бортики и отшлифовать получившуюся столешницу. После этого остается покрасить столешницу с нижней стороны и прикрепить ножки.

После того, как столешница готова, ее заливают эпоксидной смолой.

Чем заливают столы из спилов дерева

Как уже говорилось выше, для изготовления стола из нескольких спилов используют эпоксидную смолу. Для получения более оригинально вида столешницу можно окрасить в другие цвета, добавив в смолу некоторые компоненты:

- мел для получения белого цвета;

- сажа придаст черный цвет;

- цемент делает столешницу серой;

- в магазинах можно приобрести красители других цветов.

Где можно поставить такой стол

Стол из спила дерева будет органично смотреться на кухне или в гостиной в ряде интерьеров, таких как народный стиль, этнический стиль, рустик, кантри. Но, конечно же, наиболее оптимально сделать его для дачного домика.

Такие столы хорошо вписываются практически в любые интерьеры.

Мебель из спилов дерева своими руками станет изюминкой любого интерьера. Если Вы хотите удивлять гостей необычным дизайном мебели, то красивый журнальный столик, сделанный самостоятельно, станет идеальным решением, ведь каждая деталь и элемент декора будут неповторимыми и передавать именно Вашу задумку и настроение.

Видео: как самостоятельно сделать стол со спила

Фото-идеи столов из спила

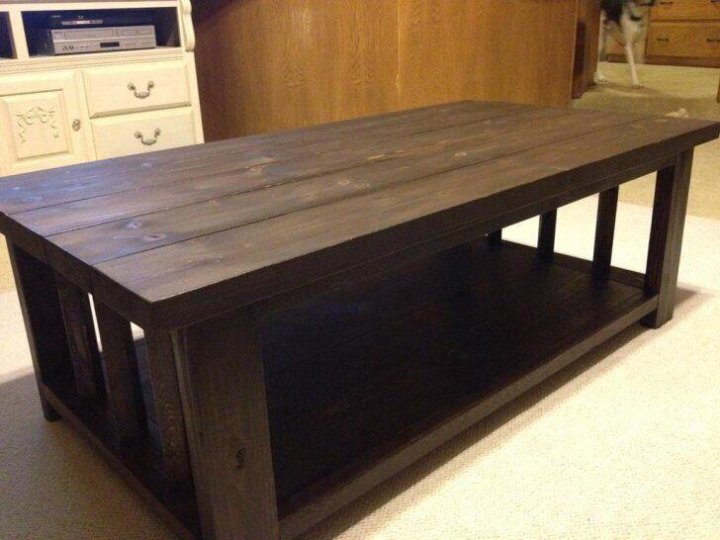

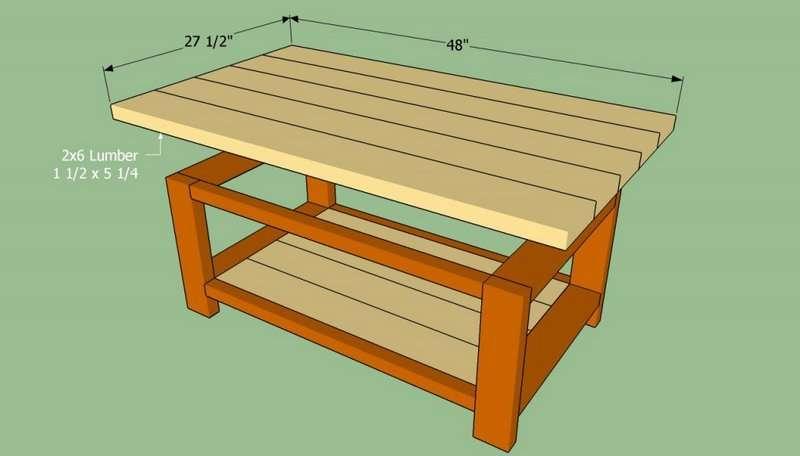

Как сделать Кофейный столик из дерева своими руками?

Как приятно бывает провести время за приятной беседой с чашечкой чая или кофе или просто отдохнуть, сидя на уличной террасе, в саду или на балконе, попивая какой-нибудь прохладный напиток и любуясь открывающимся видом…

Где бы Вы ни находились, простой деревянный столик будет только способствовать Вашему приятному времяпрепровождению, так как на нём запросто можно разместить все принадлежности для чаепития.

Кроме прямого назначения этот столик можно использовать в качестве подставки под вазон с цветами или кашпо.

Следуя простым шагам, которые подробно описаны ниже, Вы без особых затрат сможете обзавестись таким же необходимым в быту предметом мебели.

Кофейный столик из дерева своими руками

Узнайте, как сделать журнальный столик-этажерку своими руками с фото инструкцией, из новой статьи на нашем портале.

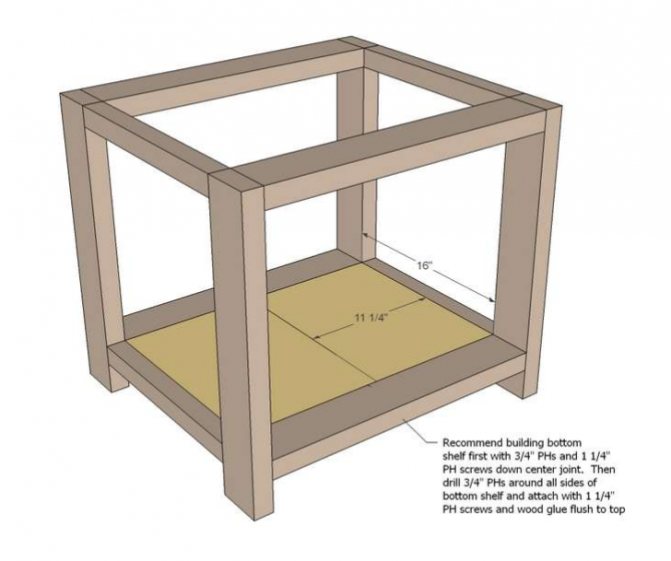

- Рисуем эскизы и вырезаем шаблоны.

В любом деле самое главное – это иметь какие-то исходные данные. В нашем случае необходимо для начала определиться с размерами и формой будущего столика.

Так как вся мебель предназначена для создания удобства и комфорта человека, то значит и отталкиваться будем от антропометрических параметров среднего человека.

Общая высота – 680 мм. Это обеспечит удобство пользования столиком при сидении в кресле или в качестве подставки для повседневных полезных мелочей.

Диаметр столешницы – 430 мм – достаточно для размещения подноса с чайными или кофейными принадлежностями, при ещё большем диаметре выше вероятность нестабильности геометрической формы и коробления.

Диаметр основания – 470 мм – немного больше, чем диаметр столешницы, так как это обеспечит бОльшую устойчивость.

Размеры, естественно, могут отличаться в большую или меньшую сторону, в зависимости от Ваших условий ти потребностей.

При помощи совсем несложной техники черчения – используя простые карандаши, циркуль и линейку – отрисовываем от руки сначала общий вид изделия (так называемый эскиз, чтобы представить в общем виде изделие), а затем уже более детально в натуральную величину, согласно ранее определённым параметрам и размерам, рисуем на плотной бумаге или картоне детали. Во-первых, это будет способствовать проверке наших расчетов с размерами, а во-вторых – облегчит дальнейшую работу по переносу контуров деталей на заготовки (фото 2, 3, 4 и 5).

Сразу же необходимо продумать каким образом детали будут скрепляться между собой – для достижения наибольшей крепости и надёжности во всех соединений. Это, опять-таки, будет зависеть от назначения и эксплуатации изделия.

Это, опять-таки, будет зависеть от назначения и эксплуатации изделия.

В данном случае четыре фигурные ножки будут крепиться к опорной ноге при помощи шипового соединения «ласточкин хвост» на клею, а столешница через небольшой переходный элемент будет крепиться к опорной ноге с помощью цилиндрического шипа – также на клей.

Кроме того нельзя забывать и о свойствах материала, из которого будут изготовляться детали, так как различные породы дерева ведут себя по-разному в одинаковых условиях, имеют различную твёрдость, внешний вид и т.д.

Ну и, конечно же, немаловажный фактор – это финишное покрытие, поскольку от этого в большой степени зависит внешний вид готового стола.

Для этого столика был выбран дуб, как наиболее доступный из имеющихся в наличии твёрдолиственных пород дерева. Дуб – твёрдолиственная крупнососудистая порода, имеет очень красивую и выразительную текстуру. И поэтому в качестве финишного покрытия было выбрано покрытие в несколько слоев бесцветным лаком, как наиболее выгодно подчёркивающее всю природную красоту и прелесть этой древесины с перламутровыми переливами сердцевинных лучей.

Цены на кофейные столики

кофейные столики

Фото 2Фото 3Фото 4Фото 5

- Отбираем заготовки.

Для данного проекта был выбран дуб. По предварительным расчётам определяем примерно необходимое количество с учётом чернового раскроя на заготовки. Получилось три заготовки шириной примерно по 20 см, толщиной 30-35 мм и длиной 80-85 см (см. фото 6).

Фото 6

Очень важно при этом быть уверенным в хорошем качестве отобранных заготовок – они должны быть хорошо просушенными (как минимум два года естественной сушки), не иметь трещин и больших сучков, визуально они должны быть ровными и не иметь заметных изгибов, не должно быть гнили и плесени.

Кроме того для большей стабильности будущей плоскости столешницы (чтобы она не выгибалась при изменении внешних условий) для неё необходимо отобрать заготовки радиального распила. Это легко увидеть на поперечном разрезе заготовок – годовые слои должны быть расположены под прямым углом (или близким к нему, см. фото 7).

фото 7).

Фото 7

Теперь с помощью длинной металлической линейки, рулетки и карандаша размечаем заготовки для чернового раскроя (см. фото 8). Заболонь (светлые участки древесины у коры) необходимо обрезать как негодные к использованию.

Фото 8

- Черновая обработка заготовок.

С помощью универсального станка разрезаем отобранные заготовки по заранее нанесённой предварительной разметке. Для начала выравниваем строганием одну из боковых кромок на каждой заготовке. (см. фото 9).

Фото 9

…и, выставив боковой упор, разрезаем заготовку на делянки для последующей склейки (см. фото 10). Ширина делянок должна быть примерно 1,5-2 толщины делянки, то есть около 6-7 см.

Фото 10

Распределяем делянки для склейки заготовок деталей столешницы, опорной ноги и переходного элемента (см. фото 11). Так как четыре опоры имеют криволинейную одинаковую форму, то для них оставляем цельную заготовку, чтобы было меньше отходов.

Фото 11

Строгаем на станке одну из плоскостей каждой делянки (см. фото 12).

Фото 12

И теперь, с помощью рейсмусового станка (см. фото 13-2), строгаем противоположные плоскости делянок – в результате они становятся строго параллельными, ровными и одинаковой толщины, что очень важно, удобно и намного упрощает дальнейший процесс обработки (см. фото 13).

Фото 13-2

Если нет такого станка, то не беда – эту операцию можно заменить строганием на универсальном станке или на фуганке. Но нужно будет не забывать почаще делать замеры для контроля толщины.

Фото 13

В результате мы имеем одну большую и широкую заготовку для четырёх опор, три делянки для квадратной заготовки опорной ноги и пять делянок для столешницы и переходного элемента (см. фото 13).

- Склеивание заготовок.

Приступаем к склеиванию заготовок.

Для начала подготавливаем к склейке столешницу – отрезаем от делянок необходимое количество отрезков, чтобы набрать нужную нам ширину щита (диаметр 430 мм), плюс 2-3 см припуска на дальнейшую обработку. Следовательно, для ширины щита 455 мм отрезаем 7 делянок по 65 мм шириной каждая. Разложив делянки в нужном нам порядке, делаем отметину двумя сходящимися линиями – чтобы впоследствии не перепутать делянки местами (см. фото 14).

Следовательно, для ширины щита 455 мм отрезаем 7 делянок по 65 мм шириной каждая. Разложив делянки в нужном нам порядке, делаем отметину двумя сходящимися линиями – чтобы впоследствии не перепутать делянки местами (см. фото 14).

Фото 14

Подготавливаем боковые кромки делянок к склейке – доводим их до строго прямого угла строганием на станке по выставленному с помощью угольника боковому упору (см. фото 15 и 16).

Фото 15Фото 16

Проверяем на отсутствие зазоров в местах примыкания… (см. фото 17)

Фото 17

… раскладываем делянки на подготовленных заранее трубных струбцинах и обезжириваем склеиваемые поверхности ацетоном… (см. фото 18)

Фото 18

…наносим тонким валиком клей из тюбика… (см. фото 19)

Фото 19

…притираем делянки между собой возвратно-поступательными движениями до тех пор, пока клей равномерно выделится из клеевого шва… (см. фото 20)

фото 20)

Фото 20

…и затягиваем склеенный щит струбцинами через деревянные подкладки (чтобы более равномерно распределить давление) – но не стоит слишком усердствовать, иначе из клеевого шва выдавится много клея и склейка будет ненадёжной (см. фото 21).

Фото 21

Оставляем щит зажатым в течение двух-трёх часов, а пока займёмся склейкой заготовки для опорной ноги. Здесь всё то же самое, отличие только в нанесении клея – после обезжиривания ацетоном наносим клей… (см. фото 22)

Фото 22

… равномерно распределяем его шпателем по всей плоскости (см. фото 23)…

Фото 23

… и равномерно затягиваем струбцинами. Так как площадь склейки большая и нужно обеспечить необходимое давление (12-14 кгс/кв.см), то двумя-тремя струбцинами не обойтись (см. фото 24).

Фото 24

Через два три часа снимаем давление струбцин, счищаем металлическим шпателем выделившийся и затвердевший клей (см. фото 25) и оставляем склеенные заготовки для просушки – влага из клея должна равномерно распределиться и заготовки должны хорошо от неё просохнуть и стабилизироваться в течение одного-двух дней.

фото 25) и оставляем склеенные заготовки для просушки – влага из клея должна равномерно распределиться и заготовки должны хорошо от неё просохнуть и стабилизироваться в течение одного-двух дней.

Фото 25

- Обработка склеенных заготовок.

После просушки и выдержки можно приступать к обработке склеенных заготовок.

Выстрагиваем две смежные пласти заготовки для опорной ноги таким образом, чтобы между ними был строго прямой угол (см. фото 26).

Фото 26

Затем при помощи того же рейсмусного станка, используя две выстроганные до этого под прямым углом смежные пласти в качестве базовых, выстрагиваем две остальные стороны, пока не получится квадратная заготовка сечением 80*80 мм (см. фото 27 и 28).

Фото 27Фото 28

При отсутствии рейсмусного станка, эту операцию можно заменить тем же строганием на фуганке, каждый раз прижимая к боковому упору одну из уже выстроганных сторон. Но, опять же, необходимо почаще контролировать толщину заготовки.

Но, опять же, необходимо почаще контролировать толщину заготовки.

Склеенный щит для столешницы обрабатываем электрорубанком (см. фото 29), так как его ширина 450 мм не позволяет обработать его в рейсмусном станке, что было бы, конечно же, намного быстрее, удобнее и точнее.

Фото 29

Обязательно в процессе обработки проверяем ровность плоскости щита во всех направлениях металлической линейкой и толщину штангенциркулем. Толщину щита доводим примерно до 24-27 мм (см. фото 30 и 31).

Фото 30Фото 31

- Точение ноги.

Теперь приступаем к наиболее сложному, но не менее интересному, этапу – точению опорной ноги на токарном станке.

Размечаем центры с обеих сторон квадратной заготовки – они будут на пересечении диагоналей (см. фото 32) и устанавливаем заготовку в центры токарного станка, крепко её зажимая (см. фото 33).

Фото 32Фото 33

Переносим на заготовку контрольные точки с ранее вырезанного шаблона (см. фото 34). Особенно уделяем внимание месту крепления четырёх опор – так как заготовка в этом месте должна остаться квадратной.

фото 34). Особенно уделяем внимание месту крепления четырёх опор – так как заготовка в этом месте должна остаться квадратной.

Фото 34

Сначала необходимо из квадратной заготовки выточить простой цилиндр. Для предварительной обработки используем полукруглый резец для черновой обработки (см. фото 35). Обороты устанавливаем самые малые – примерно 600-800 об/мин. – так как заготовка довольно массивная и необходимо снизить вибрацию от неё для удобства и безопасности обработки (см. фото 36).

Фото 35Фото 36

После черновой обработки заклеиваем малярным скотчем часть заготовки, которая должна остаться квадратной – чтобы избежать сколов на углах, и заново размечаем контрольные точки на цилиндрической части заготовки (см. фото 37).Обороты теперь можно и установить высокие – около 2000 об./мин., благодаря высоким оборотам и остро-заточенным резцам обработка будет идти чище и качественнее.

Цены на ножовку по дереву

ножовка по дереву

Фото 37

В верхней части заготовки (которая на фото справа) формируем цилиндрический шип длиной 40 мм и диаметром 35 мм – для крепления столешницы.

Теперь, используя отрезной резец толщиной 4 мм (см. фото 38), делаем в заготовке проточки в отмеченных местах на необходимую глубину (см. фото 39).

Фото 38Фото 39

Диаметр заготовки в местах проточек контролируем штангенциркулем (см. фото 40), нужные нам значения берём, измеряя в этих точках шаблон и прибавляем 2-3 мм к этому диаметру на припуск дальнейшей обработки.

Фото 40

И после всех этих подготовительных операций приступаем к постепенному формированию профилей оставшейся части. Используем в работе полукруглый резец, простой резец-косяк, отрезной резец и циклёвочный (см. фото 41, 42, 43 и 44).

Обработку необходимо вести аккуратно и не торопясь, каждый раз сверяясь с шаблоном. Особой точности не требуется, конечно же, и по большей части можно довериться своему глазомеру. Но при этом нужно помнить, что отклонения в диаметре на 3-4 мм могут существенно изменить окончательный вид детали, и иногда не в лучшую сторону.

Фото 41Фото 42Фото 43Фото 44

Длину оставшейся квадратной части измеряем посередине – она должна быть не меньше, чем ширина опор в месте их крепления к точёной ноге (см. фото 45).

Фото 45

При помощи наждачной бумаги различной зернистости – сначала крупной (80-120 ед.), а затем более мелкой (180-220 ед.) – шлифуем деталь на средних оборотах (порядка 1200-1500), чтобы не было прижогов (см. фото 46 и 47). При этом особо тщательно надо шлифовать торцы, а шип для крепления столешницы не шлифовать вовсе.

Фото 46Фото 47

И последний момент – если всё же на углах появились небольшие сколы или вырывы волокон, то квадратную часть можно слегка прострогать со всех сторон (см. фото 48).

Фото 48

- Вырезаем опоры для ноги.

Приступаем к изготовлению опор для ноги.

На широкой заготовке с помощью шаблона размечаем простым карандашом контуры четырёх опор, причём размещаем их таким образом, чтобы их осевая линия шла вдоль волокон – таким образом опора не сломается при нагрузке на неё. Ну и при разметке не забываем, конечно же, про рациональное использование материала (см. фото 49 и 50).

Ну и при разметке не забываем, конечно же, про рациональное использование материала (см. фото 49 и 50).

Фото 49Фото 50

Вырезаем опоры по разметке электролобзиком, линию реза ведём в 2-3 мм от разметки (см. фото 51 и 52). Заготовку надёжно и крепко фиксируем быстрозажимной струбциной.

Фото 51Фото 52

Одну из опор будем использовать в качестве шаблона, поэтому с помощью ленточной шлифовальной машинки выравниваем боковые кромки (см. фото 53).

Фото 53

После этого на двусторонний скотч приклеиваем сверху следующую опору (см. фото 54), устанавливаем в ручную фрезерную машинку кромочную (копировальную) фрезу с нижним подшипником и фрезеруем поочерёдно кромки на оставшихся трёх опорах (см. фото 55, 56 и 57), тем самым все четыре опоры имеют одинаковую форму.

Фото 54Фото 55Фото 56Фото 57

- Вырезаем столешницу.

Осталось вырезать столешницу и переходной крепёжный элемент.

По угольнику размечаем одну из осевых линий, находим центр и при помощи циркуля размечаем окружность диаметром 420 мм (см. фото 58).

Фото 58

Вырезаем электролобзиком круг по разметке с припуском 2-3 мм (см. фото 59 и 60).

Фото 59Фото 60

Фрезерной машинкой с установленной копировальной фрезой и простым циркульным приспособлением формируем у столешницы ровную кромку – так как вырезать ровный круг электролобзиком очень трудно и неизменно будут присутствовать неровности и перекосы (см. фото 61 и 62).

После этого фрезеруем столешницу с нижней стороны профильной фрезой (см. фото 63), а с верхней стороны просто закругляем, используя фрезу для скругления.

Фото 61Фото 62Фото 63

Маленький переходной элемент делаем по тому же принципу – размечаем окружность диаметром 220 мм на заготовке толщиной 25 мм (см. фото 64) и вырезаем по разметке круг с небольшим припуском (см. фото 65).

фото 65).

Фото 64Фото 65

После этого необходимо выполнить профилирование кромки. Так как фрез с таким профилем отсутствуют, то было решено сделать это другим, более оптимальным и простым способом – а именно используя токарный станок и одно из приспособлений для него – планшайбу. Прикрутив заготовку к планшайбе саморезами, закрепляем её в центрах и выполняем обработку профиля (см. фото 66). Используем для этого желобчатый и отрезной резцы. Обработка выполняется на малых оборотах (порядка 800-1000 об./мин.), так как диаметр заготовки большой и в месте резания будет большая линейная скорость – что чревато перегревом режущей кромки резцов и их порчей, соответственно. После этого шлифуем поверхности.

В результате мы получаем готовую, уже отшлифованную деталь с нужным профилем (см. фото 67).

Фото 66Фото 67

После этого электродрелью со сверлом Форстнера диаметром 35 мм сверлим в центре сквозное отверстие для соединения с точёной ногой (см. фото 68). В центре столешницы сверлим глухое отверстие такого же диаметра 35 мм на глубину 20 мм (см. фото 69).

фото 68). В центре столешницы сверлим глухое отверстие такого же диаметра 35 мм на глубину 20 мм (см. фото 69).

Фото 68Фото 69

- Вырезаем пазы и шипы «ласточкин хвост».

Теперь приступим к изготовлению самого сложного и самого важного конструктивного элемента – это узел соединения точёной ноги и четырёх опор.

Выбор типа этого соединения обусловлен его основательностью и надёжностью крепления. Даже несмотря на то, что столик сам по себе не несёт большой нагрузки, такое соединение послужит залогом долговечности конструкции, поскольку оно крепкое даже без склеивания.

Опять же самое главное – это точная разметка остро заточенным карандашом и аккуратное выполнение работ.

Глубина паза и высота шипа должны быть практически одинаковыми – высота шипа может быть на долю миллиметра меньше, чтобы не было заклинивания.

Все операции можно легко и удобно выполнить с помощью фрезерной машинки, закреплённой в стол – некоторое подобие фрезерного стола (см. фото 70). Вылетом фрезы регулируется глубина паза и высота шипа, что очень удобно, так как они в этом случае получаются одинаковыми.

фото 70). Вылетом фрезы регулируется глубина паза и высота шипа, что очень удобно, так как они в этом случае получаются одинаковыми.

Фото 70Фото 71

Установив высоту фрезы и закрепив боковые упоры из деревянных брусков, приступаем к фрезеровке (см. фото 72 и 73).

Фото 72Фото 73

Аналогичным образом, поменяв лишь положение боковых упоров и не изменяя высоты фрезы, делаем шипы на четырёх опорах (см. фото 74 и 75).

Фото 74Фото 75

Края вырезанных пазов ровно подрезаем узкой стамеской (см. фото 76).Подгонку осуществляем широкой остро-заточенной стамеской (см.фото 77). Шип должен плотно, но свободно, входить в паз.

Фото 76Фото 77

Шип на опоре подрезаем в длину в верхней части так, чтобы верх опор был на одной линии, а нижние их части заканчивались на срезе ноги (см. фото 78 и 79).

Цены на ножовку по дереву

ножовка по дереву

Фото 78Фото 79

После подгонки обязательно проверяем, чтобы конструкция не шаталась – в противном случае необходима подгонка до тех пор, пока не будет шатания (см. фото 80). Чтобы впоследствии при окончательной сборке не перепутать детали местами, помечаем их с внутренней стороны пазов и шипов парными цифрами.

фото 80). Чтобы впоследствии при окончательной сборке не перепутать детали местами, помечаем их с внутренней стороны пазов и шипов парными цифрами.

Фото 80

Фрезерной машинкой заоваливаем кромки на оставшихся деталях (см. фото 81 и 82) и делаем пробную сборку (см. фото 83).

Фото 81Фото 82Фото 83

- Шлифовка и финишное покрытие.

Убедившись в правильности сборки и точности подгонки, приступаем к шлифовке и нанесению финишного покрытия.

Все плоскости шлифуем ленточной шлифмашинкой (120 ед.) (см. фото 84 и 85). После этого все плоскости шлифуем вручную шкуркой более мелкой зернистости (180-220 ед.). Возможные небольшие трещинки, сколы или вмятины заделываем шпатлёвкой по дереву (примерно на тон темнее) и после высыхания вновь шлифуем это место.

Фото 84Фото 85

Боковые кромки шлифуем нарезанными полосками, закрепляя детали струбцинами (см. фото 86 и 87).

фото 86 и 87).

Фото 86Фото 87

Приклеиваем с нижней стороны столешницы переходной элемент, совместив просверленные ранее отверстия по центру деталей (см. фото 88). Направление волокон у двух деталей должно быть взаимно перпендикулярным – чтобы в какой-то мере сдерживать возможное коробление столешницы.

Фото 88

Узнайте несколько вариантов, как сделать столешницу из искусственного камня своими руками, из новой статьи на нашем портале.

После тщательной шлифовки приступаем к нанесению финишного покрытия – бесцветного лака.

Выбор материалов на этом рынке огромен. Самый простой вариант – алкидно-уретановый паркетный лак или просто масляный лак. Его достоинство – в простоте нанесения. Так как у него время высыхания около суток, то при нанесении следы от кисти успевают растечься, и покрытие выглядит вполне приемлемо.

Первый слой наносим более жидким, разбавленным лаком кистью с длинным и мягким ворсом. После высыхания (около суток) тщательно шлифуем все детали мелкой наждачной бумагой и наносим ещё один или два слоя лака нормальной консистенции.

После высыхания (около суток) тщательно шлифуем все детали мелкой наждачной бумагой и наносим ещё один или два слоя лака нормальной консистенции.

Фото 89

После высыхания собираем все детали на клею по ранее нанесённым меткам – и на этом всё – столик готов (см. фото 90).

Фото 90

Ознакомьтесь с 2 вариантами, как сделать стол для дачи своими руками, из новой статьи на нашем портале.

Видео — Кофейный столик с эпоксидной смолы своими руками

Журнальный столик с рифлением своими руками — Anna Mae Groves

Это руководство о том, как сделать журнальный столик с рифлением своими руками. Это было то, чего я не знал, что хотел, пока однажды, когда я прокручивал Instagram, я не наткнулся на высокий рифленый стол от Лизы (Instagram: @threve_interiors ) в Threve Mercantile+Interiors , и правильно Я знал, что хочу, чтобы он стал источником вдохновения для кофейного столика, о котором я так мечтал. Я подумал про себя: «Вот так, но короче!»

Я подумал про себя: «Вот так, но короче!»

Я откладывала обновление нашего кофейного столика, потому что не нашла тот, который мне понравился, и как только я его увидела, мне захотелось придумать, как сделать свой собственный, но такого размера журнальный столик! Я провел мозговой штурм, как бы я это сделал, и у меня появилось несколько отличных идей. Может быть, я бы вырезал два деревянных круга из фанеры и прибил бы вокруг них дюбели. Затем каким-то образом прикрепите к верхней части большую круглую деревяшку. Или, может быть, был лучший способ?

Я поделился фотографией вдохновения со своим сообществом в Instagram, и я так рад, что сделал это! Люди начали присылать мне истории из инстаграма других людей, которые сделали что-то подобное. Pennies for a Fortune (Instagram: @penniesforafortune ) сделал этот . Она создала деревянную конструкцию, прикрепила ее к двум деревянным круглякам, а вокруг всего этого прибила и приклеила крошечные дюбели. Красивый! Я мог бы сделать что-то подобное, но с более широкими дюбелями. Но я хотел более тонкую базу, и как мне это сделать?

Красивый! Я мог бы сделать что-то подобное, но с более широкими дюбелями. Но я хотел более тонкую базу, и как мне это сделать?

А потом был это Дженни Коменда , дизайнер и основатель типографии Juniper . Этот мне очень помог! Она использовала бетонную форму, добавила тонкие дюбели с помощью гвоздей и жидких гвоздей, а сверху положила мраморную столешницу. Да! Я мог бы использовать эту технику с более широкими дюбелями и более тонким основанием, а также с деревянной столешницей… и меньшей высотой журнального столика!

Приступил к поиску материалов.

Подробности:

- 1 1/2” половинчатые дюбели из белой сосны (я купил 25 шестифутовых дюбелей, но в итоге использовал только 13)

- 24-дюймовая круглая бетонная форма (также называемая Sonotube), обрезанная до 17-дюймовой длины (в хозяйственных магазинах продаются только 12-дюймовые и 16-дюймовые круглые формы, поэтому вам нужно найти ее в местном строительном магазине)

- Торцовочная пила или другая пила, которую вы предпочитаете

- Гвоздильный пистолет 18 калибра и гвозди 1 1/2 дюйма (можно было сделать короче, но я просто согнул их изнутри трубы

- Орбитальная шлифовальная машина

- 22 наждачная бумага с зернистостью плюс немного для ручной шлифовки

- наждачная бумага с зернистостью 60–80 для шлифования бетонной формы или длины дюбелей, если необходимо.

0004

0004 - Опциональный кондиционер и пятно по дереву

Перед тем, как вы запустите:

- Закажите, что у вас есть Dowels (13 Six Prot 111.2. этот проект-может получить еще один за любые ошибки) Я заказал свой отсюда . Это от поставщика шкафов (Georgia Hardwoods), и они изготавливают их на заказ, поэтому я смог получить их в половинном дюбеле такого большого размера. Вы можете получить их из разных пород дерева, но сосна была наименее дорогой. Стоимость доставки составила $$, и я включил ее в общую стоимость в конце.

- Заберите свою столешницу (я получил номер от Lowes , но я уверен, что вы можете бесплатно найти старую столешницу на торговой площадке Facebook или Craigslist!) поставьте и попросите Sonotube нужной вам ширины (у меня была 24″) и спросите их, урежут ли они ее до 17″ (если вам нужны стандартные 18″ с верхом) или любую высоту, которую вы выберете.

здесь .)

здесь .) - Соберите другие припасы (см. выше)

- Опционально — выберите краску или кондиционер для дерева и морилку (вы можете оставить ее сырой) и подготовьте наполнитель для дерева для столешницы и, если хотите, для дюбелей

Шаг первый: выровняйте Sonotube ( Бетонная форма)

Используя предварительно вырезанную палочку, убедитесь, что ваша бетонная форма ровная, повернув ее на бок и удерживая палку на одном уровне с дном формы. Медленно сверните форму, отмечая верхнюю часть карандашом. Используя наждачную бумагу с зернистостью 60 или 80, отшлифуйте до карандашной отметки. (Всегда носите маску во время шлифования, чтобы пыль не попала в легкие и глаза)

- Помечено карандашом

- Отшлифуйте до отметки карандашом

Шаг второй: Вырежьте и отшлифуйте половинки дюбелей

Вы можете делать это в любом порядке. Я решил вручную отшлифовать дюбели, а затем обрезал их до 17 дюймов. Я вырезал один дюбель, а затем использовал его в качестве ориентира для остальных.

- НАДЕВАЙТЕ МАСКУ ПРИ ШЛИФОВАНИИ КСТАТИ

Шаг третий: Кондиционер для дерева и морилка (дополнительно)

Для окрашивания штифтов и столешницы я следовал следующему процессу:0009

- Песок

- Протрите тряпкой, чтобы удалить пыль

- Протрите влажной тряпкой, чтобы поднять текстуру древесины. Дайте высохнуть.

- Кондиционер для дерева сохнет в течение 10 минут

- Морилка. (Я смешал в равных частях состаренный дуб и просто белый, чтобы избавиться от желтизны)

- Дать высохнуть не менее двух часов

- смешать состаренный дуб

- и просто белый

- быстро протереть тряпкой

- дно : состояние дерева, морилка

Шаг четвертый. Сборка

ШПИЛЬКИ

Начиная с вертикальной стойки Sonotube, поместите первый штифт. Я использовал уровень, чтобы убедиться, что все ровно. Было бы хуже, если бы вы прошли половину или даже весь путь до конца, а ваши дюбели оказались кривыми! Я проверил каждые несколько дюбелей, чтобы убедиться.

Здесь можно использовать жидкие гвозди. Я бы нанес тонкую линию на заднюю часть каждого дюбеля, а затем прибил бы гвоздями, но я сдался после того, как из двух трубок вышел продукт с заднего конца. Очевидно, вам нужно проткнуть дырку в трубке в дополнение к отрезанию наконечника LOL! Урок выучен слишком поздно, но теперь я знаю, что в следующий раз!

Здесь же я понял, что штифты были на 1/8–1/4 дюйма длиннее, поэтому мне пришлось вырезать их по отдельности во время работы. Если бы это было 1/16 дюйма, я бы просто отшлифовал их, когда закончил.

С помощью пистолета для гвоздей я прикрепил верхнюю часть, а затем нижнюю часть примерно в 4 дюймах от концов. Используйте уровень, чтобы знать, что он прямой.

Когда у меня было 2 или 3 подхода, я перевернул бетонную форму на бок и закончил процесс. Убедитесь, что вы ПРОДОЛЖАЕТЕ проверять, чтобы дюбели были прикреплены прямо! Было бы легко немного сбиться с пути.

Добравшись до конца, я понял, что мне нужен еще один дюбель, но только половина. Поэтому я обрезал один до 17 дюймов, разрезал его пополам вдоль, а затем быстро отшлифовал и покрасил. Я торопился, поэтому дал ему высохнуть, пока бежал к Target. Когда я вернулся, я прикрепил последний дюбель. Он идеально подходит.

Поэтому я обрезал один до 17 дюймов, разрезал его пополам вдоль, а затем быстро отшлифовал и покрасил. Я торопился, поэтому дал ему высохнуть, пока бежал к Target. Когда я вернулся, я прикрепил последний дюбель. Он идеально подходит.

СТОЛ

Для столешницы я положил ее вверх дном на землю, а затем перевернул на нее готовое основание. Используя измерительную ленту, я проверил, чтобы основание было ровно по центру.

Затем я прикрепил L-образные кронштейны. Я просверлил сверху и по бокам.

Оглядываясь назад, я должен был просто прикрепить кронштейны к основанию, когда оно было правильной стороной вверх, ЗАТЕМ положить основание вверх дном на столешницу и просверлить отверстие в столешнице. В этот момент было бы проще просто углубиться.

Вот оно! Общее количество времени составило около 8-10 часов, а общая стоимость составила около 200 долларов США (включая доставку дюбелей). Я люблю делать своими руками, потому что это так полезно!

Я люблю делать своими руками, потому что это так полезно!

Вы можете увидеть, как я делаю рифленый кофейный столик своими руками в моих историях в инстаграме (сохраненных в избранном). Следуйте за мной и обязательно подпишитесь, чтобы ничего не пропустить!

КАК СДЕЛАТЬ СВОЙ СОБСТВЕННЫЙ ЖУРНАЛЬНЫЙ СТОЛИК ИЗ КАПОТА —

Честно говоря, когда мне в голову пришла идея сделать из журнальный столик из , который мне так и не удалось найти на Facebook Marketplace, мне очень …. derp derp вот глупая идея, которую я точно не до конца продумала .

Но вот, несколько недель спустя, у нас есть новый кофейный столик из капа в нашей гостиной вместе с учебным пособием, которое вы можете сделать самостоятельно.

Прежде чем мы углубимся, я хочу сказать, что создание стола с нуля — проект не для новичков, и это было бы невозможно без нашей совместной работы с Анджело. С учетом сказанного, вам не нужно создавать таблицу с нуля, чтобы сделать это.

Если вы можете найти на Facebook Marketplace прочный высококачественный кофейный/консольный столик в стиле водопада, который можно отшлифовать и покрыть шпоном, то вы можете пропустить первые несколько шагов ниже и сразу перейти к промасливание капа шаг.

Единственная причина, по которой мы построили стол с нуля, заключается в том, что я не смог найти стол в стиле водопада, который соответствовал бы размерам, которые мне нужны для нашей гостиной. Итак, мы пошли по пути ~ ручной работы на заказ ~.

Еще одна вещь, я также резюмировал каждый шаг вместе с видео в моих основных моментах истории IG «DIY BURL TABLE».

ВОТ ЧТО МЫ ИСПОЛЬЗОВАЛИ:

- 2 листа 24″ x 96-дюймовый шпон на бумажной основе:

- Если вы погуглите «большие листы шпона», вы найдете множество вариантов, но в конечном итоге я купил большие листы шпона в этом магазине eBay, потому что это было самым дешевым для размер, который мне был нужен, и мне нравится внешний вид капа Exotic Mappa.

Если два листа шпона выходят за рамки вашего бюджета, вы все равно можете сделать приставной столик, небольшой журнальный столик или узкий консольный столик из одного листа шпона. Проявите творческий подход!

Если два листа шпона выходят за рамки вашего бюджета, вы все равно можете сделать приставной столик, небольшой журнальный столик или узкий консольный столик из одного листа шпона. Проявите творческий подход!

- Если вы погуглите «большие листы шпона», вы найдете множество вариантов, но в конечном итоге я купил большие листы шпона в этом магазине eBay, потому что это было самым дешевым для размер, который мне был нужен, и мне нравится внешний вид капа Exotic Mappa.

- МДФ :

- Я хотел, чтобы наш стол имел толщину 2″ и ~приблизительные~ размеры, показанные выше, поэтому мы купили:

- один лист МДФ толщиной 3/4″ 4 фута x 8 футов (разрезанный на 3 части, чтобы поместиться в моя машина)

- один лист МДФ толщиной 3/4″ 2 фута x 4 фута (не могу найти его в Интернете, но он был в нашем Home Depot)

- один лист МДФ толщиной 1/2″ 2 фута x 4 фута

- Я хотел, чтобы наш стол имел толщину 2″ и ~приблизительные~ размеры, показанные выше, поэтому мы купили:

- Настольная пила (настольная пила промышленного размера значительно облегчила бы этот проект)

- Клей для дерева

- Зажимы

- Корт -резак

- Датское масло финиш

- Говард цитрусовый щит -паста воск — это использовалось вместо поли/лакиров Фреза

- Наконечник для фрезера

- Контактный клей

- Мини-валик из пеноматериала

- Маленький лоток для краски

Общая стоимость изготовления этого стола составила 525 долларов США.

Эта стоимость не включает в себя то, что у нас уже было, а именно настольная пила, фрезер, торцевая фреза, нож для коробок, столярный клей, безворсовые салфетки, стальная мочалка и малярный валик.

Сразу хочу отметить, что стоимость этого нового стола составляет $1300-$3600 онлайн.

Необработанный шпон после извлечения из коробки и раскатывания

РЕЗКА И СКЛЕИВАНИЕ МДФ

После того, как мы определились с размером и толщиной стола, мы купили МДФ, вырезали каждый кусок до ПРИБЛИЗИТЕЛЬНОГО размера с помощью настольной пилы и склеил вместе следующие детали, используя большое количество столярного клея:

- 2 куска 3/4″ 24″x48″ + 1 кусок 1/2″ 24″x48″ (всего 3 куска толщиной 2″). Эта сложенная часть станет нашей столешницей

- 2 части 3/4″ 24″x48″ + 1 часть 1/2″ 24×48″ (опять же, 3 части общей толщиной 2″). Эта сложенная часть станет нашей правой и левой стороной стола

*Примечание. Я рекомендую вырезать части немного больше, чем размер журнального столика, который вы хотите допустить для возможной ошибки при использовании настольной пилы. Например, МАКСИМАЛЬНЫЙ размер, который я хотел для нашего журнального столика, изображен на моем эскизе выше. Я бы удовлетворился кофейным столиком, который был бы на несколько дюймов короче/шире/длиннее, если бы мы случайно испортили какой-либо разрез.

Я рекомендую вырезать части немного больше, чем размер журнального столика, который вы хотите допустить для возможной ошибки при использовании настольной пилы. Например, МАКСИМАЛЬНЫЙ размер, который я хотел для нашего журнального столика, изображен на моем эскизе выше. Я бы удовлетворился кофейным столиком, который был бы на несколько дюймов короче/шире/длиннее, если бы мы случайно испортили какой-либо разрез.

Поскольку мы планировали разрезать стопки до фактического размера после высыхания клея, склеенные детали не обязательно должны быть идеально заподлицо друг с другом (в идеале это должно быть как можно ближе друг к другу). После того, как мы склеили поверхность каждой детали вместе, мы использовали зажимы и грузы, чтобы удерживать все на месте.

Мы ждали 24 часа, прежде чем сделать официальные точные разрезы для журнального столика с помощью настольной пилы. Это было сделано очень тщательно, так как каждая деталь должна была быть одинаковой ширины, а правая и левая стороны должны были быть одинаковой высоты. Если вы отклонитесь на 1/8 дюйма, стороны стола не будут на одном уровне друг с другом.

Если вы отклонитесь на 1/8 дюйма, стороны стола не будут на одном уровне друг с другом.

Окончательный размер столешницы был 47,5″ в длину и 23,5″ в ширину, а окончательный размер обеих сторон был ровно 18,25″ в высоту и 23,5″ в ширину.

Затем мы прикрепили верхнюю часть к правой и левой сторонам, используя столярный клей и потайные винты.

Верх и бока были на одном уровне друг с другом!

СМАЧИВАНИЕ НАБОРА

*Вы можете выполнять этот шаг в любое время. Я нанес 2 слоя перед тем, как приклеить шпон к столу

Я начал наносить датское масло на кап, протирая его безворсовой тканью, а затем вытирая излишки через 5 минут. Вы должны подождать около 8 часов или около того, прежде чем наносить еще один слой. Но чем больше пальто, тем лучше. Просто убедитесь, что вы удалили излишки

. Я слегка прошелся по шпону стальной ватой 0000 между слоями.

Датское масло действительно раскрыло кап и добавило глубину и цвет, казалось бы, тусклому и нейтральному покрытию.

ПРИКЛЕИВАНИЕ ШПОНИРОВАНИЯ И ОБРЕЗАНИЕ ИЗЛИШКОВ

Сначала мы начали с нижней стороны, потому что она была наименее заметной. Для резки шпона мы использовали нож для коробок и коврик для резки.

Мы не уделяли особого внимания резке по прямой линии, потому что шпон все равно должен был быть обрезан фрезером.

Мы обильно намазали контактный цемент на обе поверхности (стол и обратную сторону облицовки) и подождали 15-20 минут, пока он не не был липким, потом поставил шпон на МДФ. Это видео было полезным.

**Примечание: ПОСЛЕ КОНТАКТА ПОКРЫТИЯ С МДФ, ВЫ НЕ МОЖЕТЕ ЕГО РЕГУЛИРОВАТЬ. ВАЖНО, ЧТОБЫ ПЕРВОНАЧАЛЬНЫЙ КОНТАКТ ШПОНА С МДФ БЫЛ ИМЕННО ТАМ, ГДЕ ВЫ ЭТОГО ХОТИТЕ!

Я использовал резиновый валик, чтобы надавить на шпон, чтобы убедиться, что он прилипает и прилипает навсегда 🙂 вы также можете использовать свои руки и разгладить его. Но чем больше давление, тем лучше.

Затем Анджело использовал свой фрезер и фрезу для обрезки заподлицо, чтобы обрезать излишки, чтобы шпон был заподлицо с МДФ. И. Оно работало завораживающе!

И. Оно работало завораживающе!

Я слегка прошелся по краям стальной ватой 0000, чтобы удалить излишки подложки из шпона.

Мы перевернули стол и повторили то же самое для верхней и боковой частей стола. Поскольку верхняя и боковые части являются наиболее заметными, мы особенно тщательно следили за тем, чтобы линии шпона и совпадали с узором.

Анджело смог легко обрезать лишний шпон по бокам, но ему пришлось принять меры предосторожности при обрезке верхних правых и левых сторон, потому что фреза могла повредить верхний шпон.

После обрезки верхних и боковых частей:

Нанесение шпона на края было непростым делом. К этому моменту у нас остался лист шпона размером 63″ x 24″, так что у нас было достаточно, чтобы покрыть края, но я больше беспокоился о том, чтобы обрезать куски под углом 45 градусов, чтобы углы идеально совпадали.

Мы обрезали края до приблизительного размера, затем обрезали углы в 45 градусов с помощью транспортира, канцелярского ножа и большого усилия.

0004

0004 здесь .)

здесь .) Если два листа шпона выходят за рамки вашего бюджета, вы все равно можете сделать приставной столик, небольшой журнальный столик или узкий консольный столик из одного листа шпона. Проявите творческий подход!

Если два листа шпона выходят за рамки вашего бюджета, вы все равно можете сделать приставной столик, небольшой журнальный столик или узкий консольный столик из одного листа шпона. Проявите творческий подход!