Содержание

Мастеровым от мастерового.: Задняя бабка

Задняя бабка

Одним из

основных элементов токарного станка по дереву, является задняя бабка. Она

предназначена для поджима деревянной заготовки к передней бабке станка. Задняя

бабка должна обладать хорошей жесткостью, надёжно крепиться к станине в любом

месте, в зависимости от длинны обрабатываемой детали, иметь выдвижной центр с

надёжной фиксацией. От надёжности

фиксации деревянной заготовки зависит не только удобство точения, но и

безопасность работы.

Одним из

наиболее удобных способов фиксации задней бабки на станине токарного станка

является эксцентриковый зажим. Он позволяет закрепить бабку в нужном месте станины,

за считанные секунды, сделав 2-3 движения. Эта особенность даёт возможность

Эта особенность даёт возможность

очень быстро перестраивать токарный станок с обработки одной детали на другую.

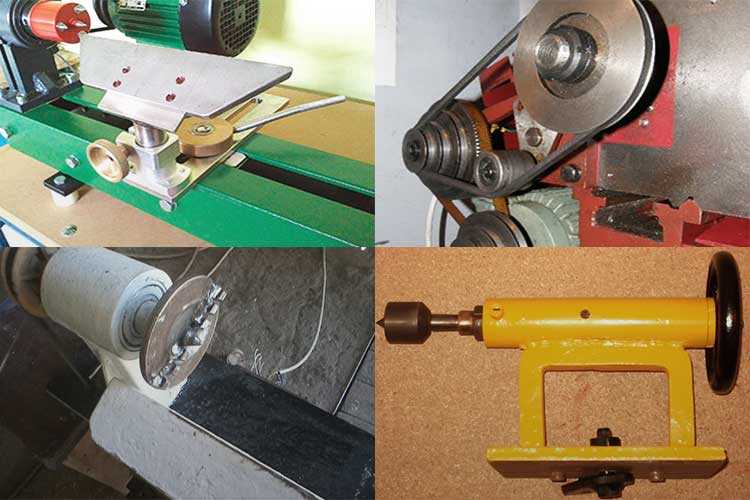

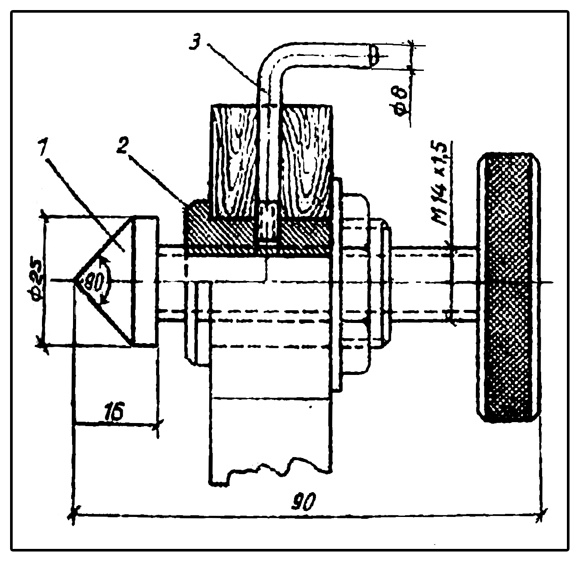

Учитывая это, я и решил сделать на своём станке именно такое крепление. Для

изготовления корпуса я использовал два куска швеллера шириной 140мм, соединив

их между собой четырьмя металлическими полосками. В нижнюю часть были вварены

две перегородки, в которые закреплены втулки с внутренним диаметром 14мм и

длиной 20мм. Одна вварена, а другая съёмная с фиксацией двумя винтами. Вал был

выточен диаметром около 20мм, а по краям 14мм, под размер втулок, 20мм с одной стороны и 50 с другой. Со

смещением центра на

2 мм

.

Теперь при установке вала на место и проворачивания его, основная часть вала

опускается и поднимается. Разница между верхним и нижним положением составляет

4мм. Эта разница и позволит нам производить зажим и отпуск задней бабки. Берётся

два обрезка трубы с внутренним диаметром 21-23мм длиной 30-40мм, и

привариваются к шляпкам болтов М12. Между собой трубки свариваются двумя

Между собой трубки свариваются двумя

проволочками диаметром 3-4мм. Для вращения вала делается ручка, которая крепится на выступающий из втулки

конец вала.

Собрав всю конструкцию, как показано в видео и установив на болты

пластину, поджимаем её гайками так, чтоб при повороте ручки от себя корпус

бабки надёжно фиксировался на станине, а при повороте на себя отпускался и мог

свободно перемещаться вдоль станины.

Следующая

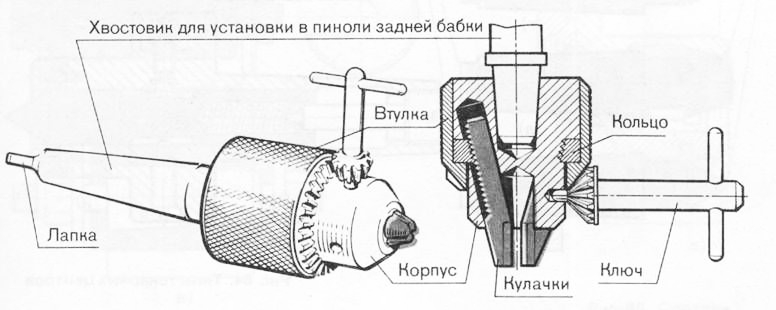

задача — изготовить выдвижную пиноль с центром и фиксацией в нужном месте.

Центр может быть как неподвижным, так и вращающимся. Неподвижный центр

необходимо регулярно смазывать и поджимать в процессе точения. Вращающийся

центр более удобен в работе, но сложнее в изготовлении. Так как он испытывает

не только радиальные нагрузки, но и существенные осевые, то требует применения

и прямых подшипников и упорных. Я использовал в своём центре 3 подшипника 6001

и один упорный. Пиноль изготовлена из толстостенной квадратной трубы 30х30мм,

толщиной стенки 4мм. Все грани отфрезерованы и отшлифованы до размера 29х29мм. С одной стороны закреплена гайка М12,

Все грани отфрезерованы и отшлифованы до размера 29х29мм. С одной стороны закреплена гайка М12,

изготовленная из цветного металла, у меня латунь, а с другой закреплён стержень

диаметром 12мм на который и напрессованы 3 подшипника. Корпус для пиноли выполнен из квадратной

трубы с внутренним размером 29х29мм и толщиной стенки

6 мм

. С одного торца корпус

заглушен и имеет отверстие по центру. С

другого торца есть разрез в корпусе и приварена гайка и ушко так, чтоб

закручивая в них болт можно было сжимать корпус и тем самым фиксировать пиноль.

Изготовлена шпилька с резьбой М12 и резьбой М8 с одного края на который

накручивается маховичек и контрогаится гайкой М8. На корпус пиноли

привариваются 2уголка, с помощью которых корпус пиноли крепится к задней бабке.

Собранная задняя бабка настраивается так, чтоб ось вращения центра

совпадала с осью вращения шпинделя передней бабки при любом выходе пиноли и при

любом положении бабки на станине.

Главная страница

Подписаться на:

Сообщения (Atom)

Задняя бабка токарного станка.

Устройство и ремонт задней бабки

Устройство и ремонт задней бабки

- Устройство задней бабки токарно-винторезного станка

- Ремонт и восстановление задней бабки токарного станка

Содержание

- Ремонт корпуса и мостика задней бабки без применения акрилопласта

- Ремонт пиноли задней бабки

Устройство задней бабки токарно-винторезного станка

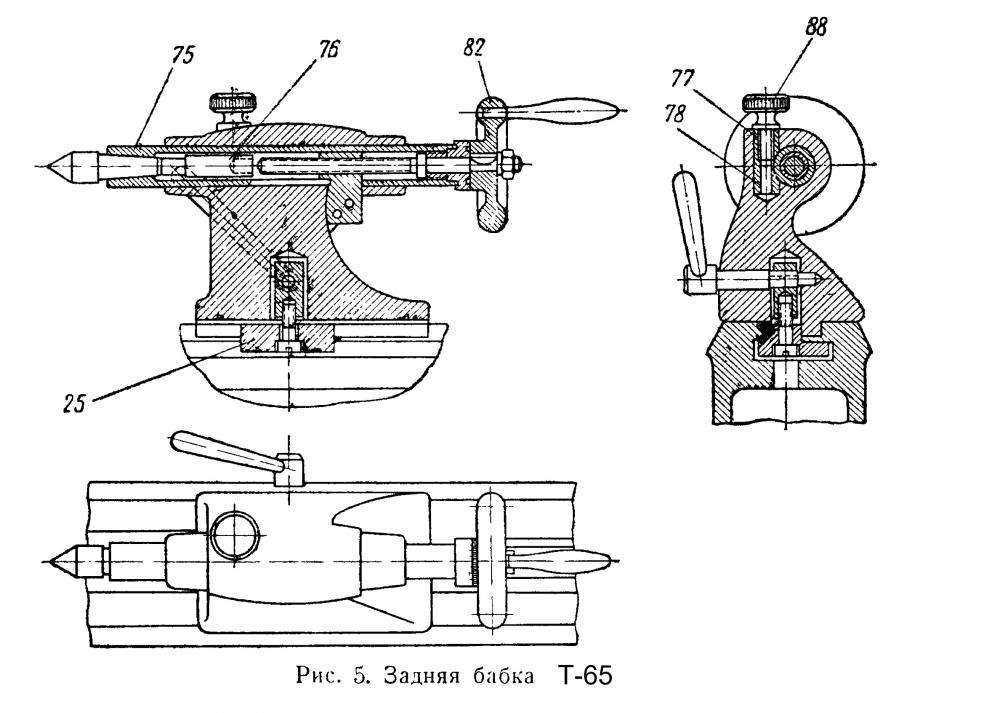

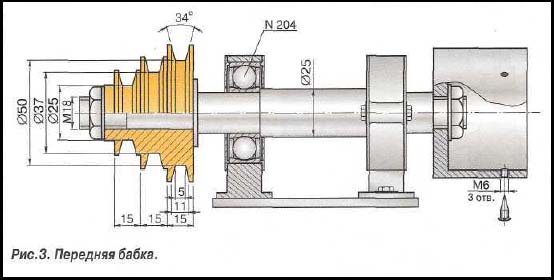

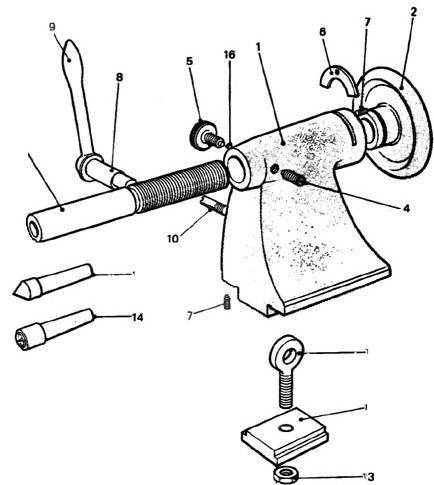

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров. Это зависит от закрепления корпуса задней бабки на станине.

Это зависит от закрепления корпуса задней бабки на станине.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят - Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. - Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

- В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

Оправку устанавливают эксцентрично по отношению к оси шпинделя на 0,07—0,08 мм. Для этого в конусное отверстие шпинделя до установки оправки закладывают прокладку формы усеченного конуса толщиной 0,07—0,08 мм. Материалом для прокладки служит бумага или фольга. Форма прокладки (усеченный конус) обеспечивает равномерное биение на обоих концах оправки. - Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

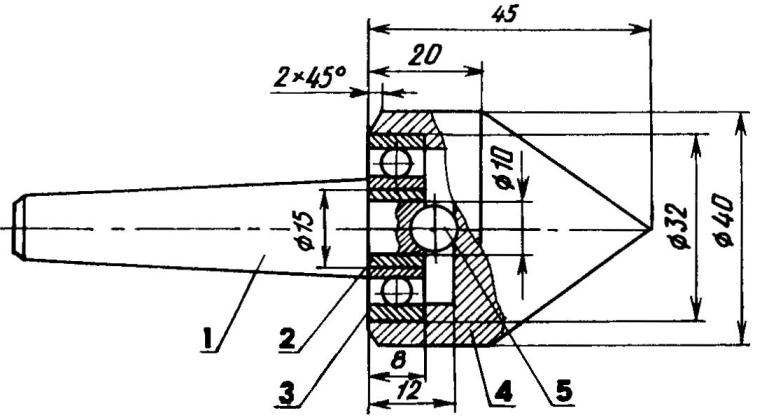

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). - Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Расточка задней бабки токарно-винторезного станка

youtube.com/embed/uujJtzozvN8″ frameborder=»0″ allowfullscreen=»»>

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования. М., изд-во «Высшая школа», 1967.

- Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования.

М.—Л., изд-во «Машиностроение», 1966.

М.—Л., изд-во «Машиностроение», 1966. - Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители токарных станков в России

Полезные ссылки по теме

Рекомендуемые аксессуары для токарных станков — Turn A Wood Bowl

Для токарного станка нужно много вещей, которые не обязательно вписываются в красивые аккуратные категории. Я назову эти предметы аксессуарами для токарных станков.

Взгляните на этот список и подумайте о проектах, которые вы создаете на своем токарном станке. Вероятно, было время, когда вы обращались, и вам нужна была особая часть, чтобы выполнить задачу. Именно для этого и создана эта страница.

Надеюсь, вы заранее обнаружите приспособление для токарного станка, необходимое для выполнения конкретной задачи, и все будет готово. Если нет, этот список будет здесь для вас.

Если нет, этот список будет здесь для вас.

Ниже приведен мой список рекомендуемых принадлежностей для токарных станков. Я включил ссылки на Amazon, чтобы вы могли проверить текущую цену и доступность.

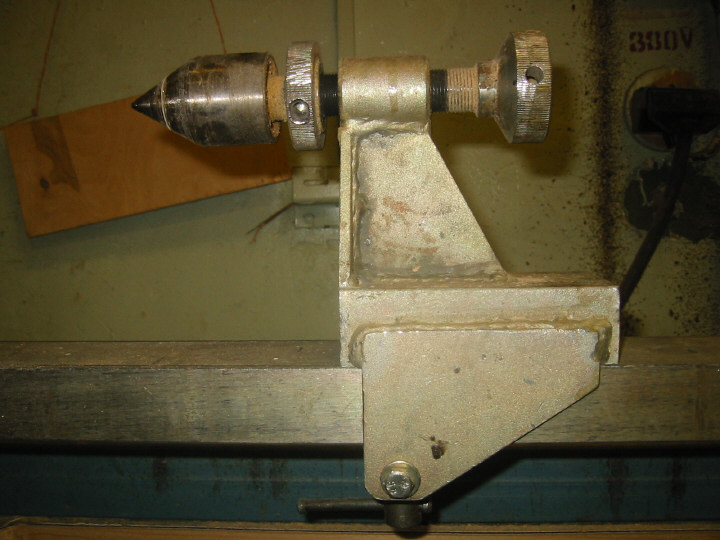

Подвижные центры

Подвижные центры крепятся к задней бабке и имеют подшипники, которые свободно вращаются при вращении станка. Подвижные центры используются для надежной фиксации заготовки чаши во время поворота и могут обеспечить дополнительную поддержку и стабильность.

В качестве основного живого центра я использую Robust Live Center с конусом Морзе №2 или MT2. Для Robust Live Center также доступен набор центральных конусов, который включает два конуса разного размера. Они отлично подходят для обработки тонких отверстий чаш и полых форм.

Я также использую Hurricane 60° Cone Live Center MT2. Этот же вращающийся центр также доступен в модели с конусом Морзе № 1, если у вас задняя бабка токарного станка MT1.

Приводные центры

Приводные центры, в отличие от приводных центров, не имеют подшипников, а закреплены и не вращаются свободно. Приводной центр, иногда также называемый мертвой точкой, обычно помещается в полость конуса Морзе передней бабки, и трение удерживает его на месте. Выбивной стержень токарного станка используется для отделения приводных центров от передней бабки.

Приводной центр, иногда также называемый мертвой точкой, обычно помещается в полость конуса Морзе передней бабки, и трение удерживает его на месте. Выбивной стержень токарного станка используется для отделения приводных центров от передней бабки.

Для установки заготовок чаши на токарный станок я использую четырехзубый приводной центр, чтобы обеспечить хороший захват заготовки чаши. Набор центров привода токарного станка удобно иметь под рукой, потому что он позволяет использовать несколько различных вариантов крепления детали к токарному станку.

Этот более широкий приводной центр очень хорошо подходит для больших заготовок чаш. Причина, по которой я иногда использую этот центр с четырьмя зубцами вместо лицевой панели, заключается в том, что он дает мне возможность вносить тонкие коррективы в ориентацию заготовки чаши на токарном станке по мере того, как она принимает форму. Более широкая шпора хорошо держится на зеленой древесине.

Адаптеры

Когда я впервые начал точить, я понятия не имел, какой размер резьбы используется для планшайб и патронов. Мне было интересно, делают ли конкретные производители свое оборудование определенного размера и подходит ли оно для всех токарных станков. Откуда вы знаете?

Мне было интересно, делают ли конкретные производители свое оборудование определенного размера и подходит ли оно для всех токарных станков. Откуда вы знаете?

Существует несколько стандартных размеров шпинделя передней бабки. Узнайте больше об идентификации деталей токарного станка, прочитав эту статью.

К счастью, это не так сложно, как казалось сначала. Разве это не относится ко многим вещам?

Если вы начинаете с настольного токарного станка с диаметром шпинделя передней бабки 1″ и числом резьб 8, а затем покупаете токарный станок с другим диаметром и числом резьб передней бабки, все в порядке. Вы можете просто использовать адаптер для размещения вашего оборудования.

Нет необходимости отказываться от старого снаряжения из-за обновления. Посмотрите на следующую таблицу адаптеров и выберите то, что вам нужно.

Если аксессуар не сидит полностью ровно, используйте пластиковую шайбу, чтобы заполнить пространство. Без шайбы заготовка чаши будет вибрировать и вызывать проблемы.

| Headstock Spindle | Accessory Size | Link |

|---|---|---|

| 1 1/4″ x 8 TPI | 1″ x 8 TPI | Click Here |

| 5/8″ 8 TPI | 1 ″ x 8 TPI | Нажмите здесь |

| 1 ″ x 12 TPI | 1 ″ x 8 TPI | КЛЮЧЕЙ |

| M33 X 3,5 | ||

| M33 X 3,5 | M33 x 3,5 | . |

| 3/4″ x 10 шагов на дюйм | 1 ″ x 8 TPI | Нажмите здесь |

| 1 1/2 ″ x 8 TPI | 1 ″ x 8 TPI | Нажмите здесь |

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

М.—Л., изд-во «Машиностроение», 1966.

М.—Л., изд-во «Машиностроение», 1966. Оба этих упора для инструментов имеют стойку диаметром один дюйм. Для опорных стоек диаметром 5/8″ взгляните на эту большую опору чаши 8,5″.

Оба этих упора для инструментов имеют стойку диаметром один дюйм. Для опорных стоек диаметром 5/8″ взгляните на эту большую опору чаши 8,5″. Поддержка инструмента French Curl дает мне хороший доступ к внутренней части чаши. Изгиб позволяет моему наконечнику долото максимально приблизиться к поверхности чаши, что дает мне стабильный, контролируемый и гладкий срез.

Поддержка инструмента French Curl дает мне хороший доступ к внутренней части чаши. Изгиб позволяет моему наконечнику долото максимально приблизиться к поверхности чаши, что дает мне стабильный, контролируемый и гладкий срез. Одной из целей установки сверла является удаление керна из исходного центрального материала на заготовке торцевой чаши.

Одной из целей установки сверла является удаление керна из исходного центрального материала на заготовке торцевой чаши.

Сначала лучше всего измерить эту толщину пальцами. Как только чаша станет слишком глубокой, и пальцы не дотянутся, тогда в дело вступают хорошие штангенциркули.

Сначала лучше всего измерить эту толщину пальцами. Как только чаша станет слишком глубокой, и пальцы не дотянутся, тогда в дело вступают хорошие штангенциркули. Ха! Я пока сосредоточусь на точении деревянных чаш. Эта тяговая пила быстро и безопасно удаляет шипы или деревянные соединения без особых усилий.

Ха! Я пока сосредоточусь на точении деревянных чаш. Эта тяговая пила быстро и безопасно удаляет шипы или деревянные соединения без особых усилий.

В этой статье, посвященной обслуживанию токарного станка по дереву, я подробно объясняю все шаги, необходимые для поддержания его максимальной производительности.

В этой статье, посвященной обслуживанию токарного станка по дереву, я подробно объясняю все шаги, необходимые для поддержания его максимальной производительности. Это самое интересное.

Это самое интересное. )

)

Снова поверните заготовку, чтобы убедиться, что она не прилипла к подручнику.

Снова поверните заготовку, чтобы убедиться, что она не прилипла к подручнику.

Если вы можете обрезать углы заготовки, чтобы она была достаточно круглой. Плохо некруглая заготовка может раскачивать тяжелый токарный станок по комнате!

Если вы можете обрезать углы заготовки, чтобы она была достаточно круглой. Плохо некруглая заготовка может раскачивать тяжелый токарный станок по комнате! У моего мини-токарного станка есть выбивной стержень, который подходит к отверстию в кольце на приводном валу. Одна рука держит его неподвижно, а другая сжимает лицевую пластину. На некоторых токарных станках вы можете заблокировать приводной вал, чтобы он не вращался, или у вас может быть специальный «ключ», чтобы удерживать приводной вал на месте. Если вы не будете удерживать приводной вал неподвижно, вы можете отвинтить заготовку чаши и снять ее с токарного станка во время его работы. (Да, я делал это, когда торопился. Убедитесь, что он плотно прилегает!)

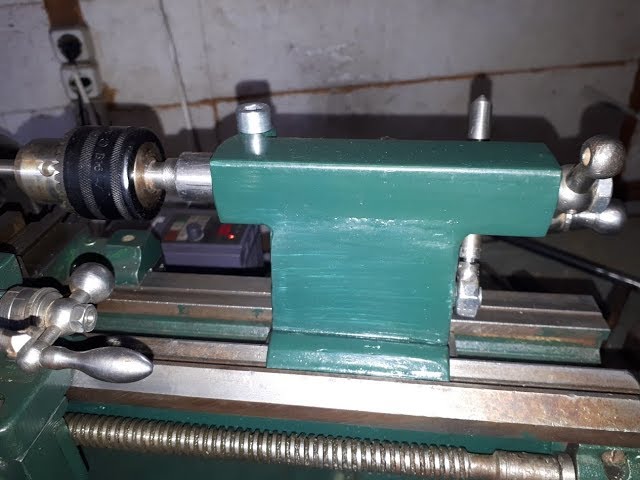

У моего мини-токарного станка есть выбивной стержень, который подходит к отверстию в кольце на приводном валу. Одна рука держит его неподвижно, а другая сжимает лицевую пластину. На некоторых токарных станках вы можете заблокировать приводной вал, чтобы он не вращался, или у вас может быть специальный «ключ», чтобы удерживать приводной вал на месте. Если вы не будете удерживать приводной вал неподвижно, вы можете отвинтить заготовку чаши и снять ее с токарного станка во время его работы. (Да, я делал это, когда торопился. Убедитесь, что он плотно прилегает!) На станке! На изображении выше показано, как задняя бабка перемещена для дополнительной поддержки.

На станке! На изображении выше показано, как задняя бабка перемещена для дополнительной поддержки. Точение шпинделя и чаши будут немного отличаться. Часто изменение звука токарного станка, дерева или разреза, который я делаю, предупреждает меня о проблеме с точением заготовки. Я затянул несколько чаш обратно на токарный станок, потому что услышал изменение звука, издаваемого резом. Если вы слышите неожиданный звук, выключите токарный станок и проверьте его, чтобы убедиться, что ничего не отсоединилось. Как только все будет в безопасности, вы можете вернуться к повороту. Вот несколько советов по безопасности при токарной обработке дерева.

Точение шпинделя и чаши будут немного отличаться. Часто изменение звука токарного станка, дерева или разреза, который я делаю, предупреждает меня о проблеме с точением заготовки. Я затянул несколько чаш обратно на токарный станок, потому что услышал изменение звука, издаваемого резом. Если вы слышите неожиданный звук, выключите токарный станок и проверьте его, чтобы убедиться, что ничего не отсоединилось. Как только все будет в безопасности, вы можете вернуться к повороту. Вот несколько советов по безопасности при токарной обработке дерева.