Содержание

Как сделать угол потолочного плинтуса

Завершенный вид отделке потолка и стен можно придать, сделав акцент на плинтусе для потолка, закрепив его по всему периметру комнаты. Прежде чем выбрать его и выполнить отделку, лучше узнать, с чем придется иметь дело, ведь проблемой для многих является стыковка плинтуса в углах. В процессе может возникнуть масса трудностей, так как угол стыковки не просто сделать идеальным и ровным. В этой статье разберем, как сделать угол потолочного плинтуса, выполнив работу правильно и красиво.

Содержание

- Некоторые особенности

- Способы формирования углов

- При помощи специального инструмента

- Ручная подрезка

- Руководство по наклеиванию

- Видео

Некоторые особенности

Отправляясь на рынок за материалами, следует учесть, что ассортимент на сегодняшний день достаточно велик. Лидирующие позиции среди материалов занимают дерево и пенопласт.

Деревянный потолочный плинтус

- Изделия из дерева часто выглядят эффектно.

При помощи такого плинтуса можно скрыть неровности, а также добавить изюминку в интерьер. Чтобы закрепить деревянный карниз потолка, понадобятся саморезы или гвозди (в зависимости от материала стен).

При помощи такого плинтуса можно скрыть неровности, а также добавить изюминку в интерьер. Чтобы закрепить деревянный карниз потолка, понадобятся саморезы или гвозди (в зависимости от материала стен). - Полистирол давно занял главные позиции на строительном рынке. Широкий ассортимент, а также легкость монтажа обусловливают высокий спрос на продукцию. Стоит отметить и прекрасные декоративные качества.

Пенополистирол

Делая выбор между первым и вторым вариантом, учитывают стиль интерьера комнаты.

Выполнить качественное наклеивание плинтуса на потолок невозможно, если не вырезать правильно угол. Казалось бы, достаточно просто отрезать плинтус под углом 45º, но на самом деле, если измерить угол, образуемый двумя смежными стенами, он может быть вовсе не 45º, а, например 42º или 50º. В результате плинтус, срез которого выполнен под углом 45º, не подойдет. В этом случае при соединении образуются щели и зазоры – общий вид будет испорчен. Имейте в виду, начинающим мастерам легче подогнать потолочный плинтус из пенопласта.

Имейте в виду, начинающим мастерам легче подогнать потолочный плинтус из пенопласта.

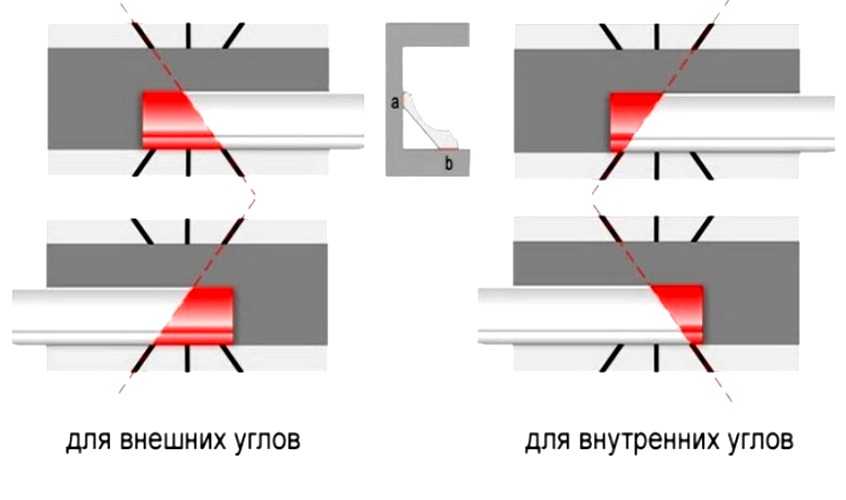

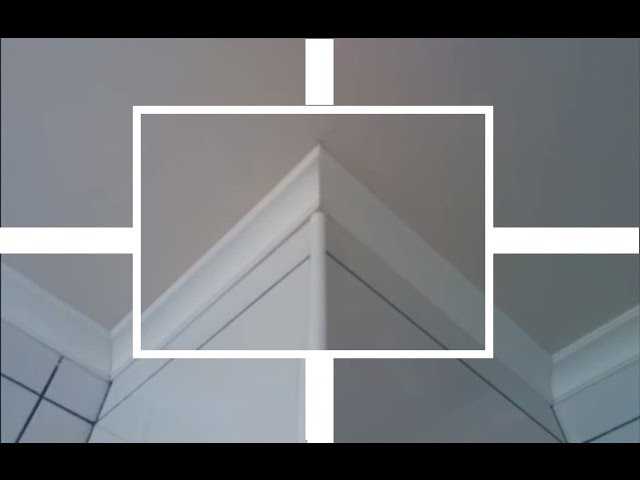

При выполнении внутреннего угла необходимо сделать так, чтобы его нижняя часть возвышалась над верхней, а внешнего – наоборот.

Способы формирования углов

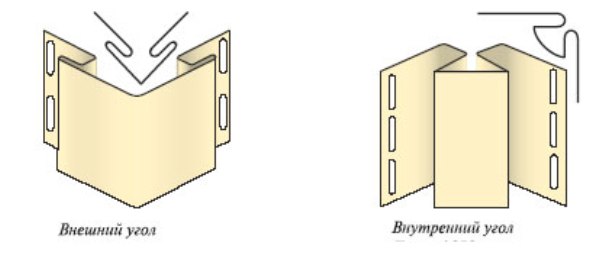

Внутренний и внешний угол

Собираясь оформить потолок плинтусом, следует учесть, что углы в комнатах могут быть внутренними и внешними. Именно с последними часто возникают трудности. Но благодаря советам специалистов, все можно сделать одним из нижеприведенных способов:

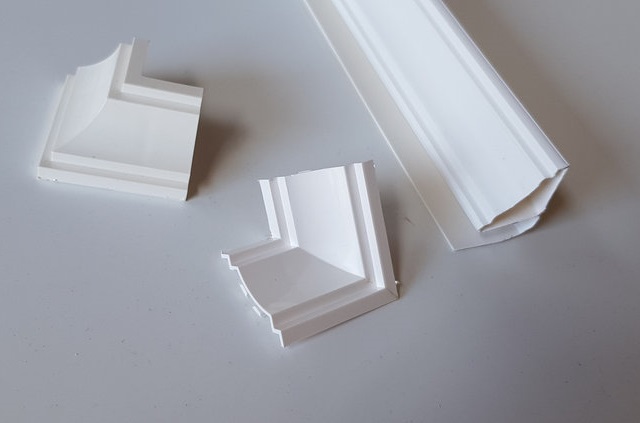

- Если процесс с обрезанием потолочного плинтуса вам не под силу, то можно купить специальную фурнитуру. В строительном магазине можно подобрать как внутренние, так и внешние угловые элементы необходимого оттенка. С внутренней стороны уголка с двух сторон вставляют торцы потолочных плинтусов. Вырезать угол в этом случае нет необходимости, а результат порадует глаз.

- Подрезка краев плинтусов под определенным углом, что обеспечит идеальную стыковку двух элементов.

Выполнить резку можно такими способами:

- используя специальный шаблонный инструмент – стусло;

- вручную по разметке, выполненной определенным методом.

При помощи специального инструмента

Стусло

Выполнять точную нарезку потолочного плинтуса новичкам рекомендуется при помощи специальных вспомогательных инструментов. Так, например, профессионалы проводят подгонку плинтусов при помощи стусла и торцовой пилы электрической модели.

Чтобы знать, как правильно обрезать потолочный плинтус специальным инструментом, достаточно ознакомиться с кратким руководством или инструкцией. К бюджетному варианту относят простую ножовку и ручное стусло. Несмотря на доступную цену и примитивность инструмента, при соответствии углов комнаты 45º результат получится великолепный.

Работая со специальным инструментом, учитываются некоторые особенности:

- для нарезки плинтуса из пенопласта пила не потребуется, достаточно будет простого строительного ножа;

- замеры длины потолка по линии прокладки плинтуса осуществляются в первую очередь;

- в зависимости от модели, стусло позволяет выполнять подрезку для разных углов;

- если присутствуют неравномерные кромки, то целесообразнее будет использовать канцелярский нож.

Подрезка с помощью стусла

Чтобы выполнить нарезку при помощи стусла, выполняют такие действия:

- Выставляем необходимые параметры.

- Вставляем первую планку, а затем ножовку по металлу.

- Производим резку.

- Вставляем вторую планку, которая должна состыковаться с первой аналогичным образом.

- Отверстия выбираются противоположные, но угол должен быть одинаковый, например, 45º.

- Производим резку.

Если все действия были выполнены правильно, то в результате при состыковке двух плинтусов детали должны идеально совпасть. После этого можно смело переходить к поклейке.

Следует учесть, о каком угле идет речь: внутреннем или внешним. Процесс подрезки внешнего угла проводят согласно следующей схеме позиционирования в стусле:

- монтируемая слева относительно угла планка должна прикладываться к ближней к вам стенке стусла нижней стороной кверху;

- ножовка должна вставляться в ближний левый и дальний правый паз;

- устанавливаемая справа от угла планка выставляется аналогичным образом;

- ножовку вставляем в ближний правый и дальний левый паз.

Подрезка внутреннего угла

Для подрезки внутреннего угла плинтус укладывают в той же последовательности, а размещение ножовки отличается: сначала лезвие вставляют в ближний правый и дальний левый пазы, а затем наоборот.

Ручное стусло требует внимательности и аккуратности. При неосторожном использовании можно легко испортить потолочный плинтус.

Ручная подрезка

Если нет специального инструмента, то выполнить нарезку элементов плинтуса можно и вручную. Мы рассмотрим, как резать потолочный плинтус с использованием стандартных инструментов:

- линейка;

- канцелярский нож;

- уголок.

Строительный нож

Алгоритм действий:

- Измерения угла комнаты при помощи уголка. Инструмент прикладываем в угловой отсек к потолочной поверхности. Показатель должен быть равен 90º. При наличии отклонения можно утверждать, что углы неровные, а значит, выполнить нарезку плинтуса будет сложнее.

- К плинтусу под углом в 45º прикладываем линейку. Острым канцелярским ножом резким движением отрезаем ненужную часть. Если речь идет о деревянном плинтусе, то сначала делают разметку карандашом, а затем выполняют нарезку ножовкой.

- Проверка правильности выполнения нарезки: потолочные плинтуса прикладывают в угол стены. Если работа выполнена неточно или имеются мелкие дефекты, то устранить их можно при помощи наждачной бумаги (если только деталь не получилась меньшего размера, чем нужно).

При наличии неровного угла необходимо произвести измерение его градуса, а полученное число разделить на 2. В результате получаем требуемое значение для нарезки. Например, при наличии угла в 80º, углы плинтуса должны быть равными 40º.

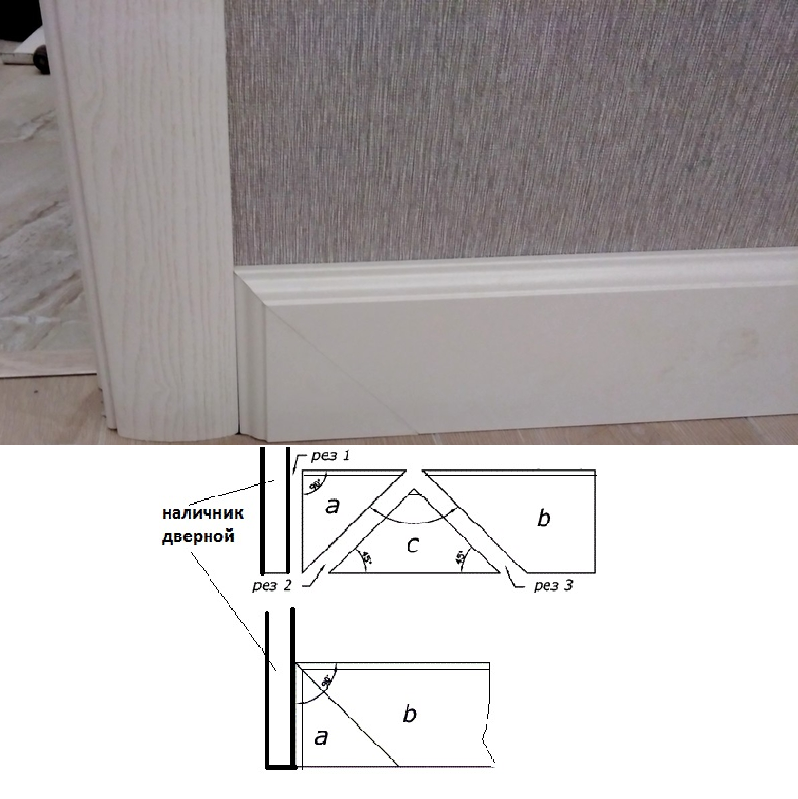

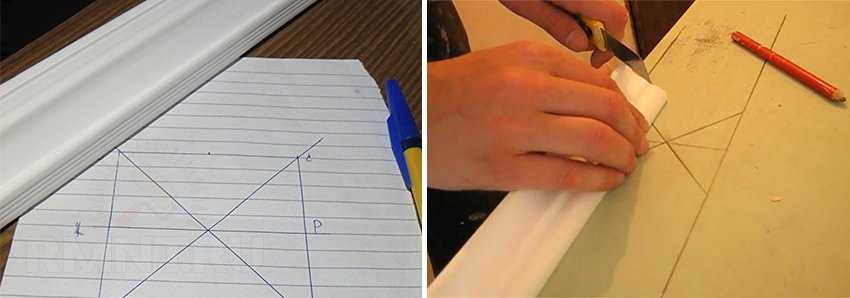

Можно подогнать плинтус по месту, в этом случае следуйте последовательности действий, представленной на фото:

Подрезка вручную

Руководство по наклеиванию

Чтобы с легкостью справиться с этим этапом, который не подразумевает никаких сложностей, следует учесть несколько основных правил:

- Фиксирование потолочного плинтуса начинают с углов, чтобы сразу же выполнить самую трудоемкую работу.

- Состыковывать элементы необходимо так, чтобы отсутствовали щели. А излишки клея сразу же удаляют.

- После завершения приклеивают остальные элементы.

- Если выбор пал на плинтус из пластика, то для его приклеивания используют финишную шпаклевку.

Наклейка плинтуса на жидкие гвозди

Участки крепежа хорошо смачивают раствором грунтовки или воды. После того как шпаклевка высохнет можно переходить к заделке швов или щелей. Для этих целей подойдут распространенные составы, которые схожи с герметиком.

При выборе составов для заделки швов обратите внимание на типы, которые производятся на основе акрила.

Видео

Наглядное пособие по подгонке плинтуса по месту смотрите ниже:

Если что-то непонятно по работе со стуслом, смотрите этот видеоролик:

youtube.com/embed/10iYq1d0xz4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Читайте и другие наши статьи:

Какой клей выбрать для потолочных плинтусов

Отделка потолка обоями

Поклейка потолочной плитки

Помогла ли вам статья?

Как сделать угол потолочного плинтуса: внутренний, наружный

Современная внутренняя отделка жилых, а также нежилых помещений, поднялась на совершенно другой уровень. Каждый стремится к тому, чтобы в помещениях было красиво. Многие, чтобы не тратить лишних средств, делают ремонты квартир или отдельных комнат самостоятельно. Без потолочного плинтуса работа кажется незаконченной, поэтому монтаж потолочного плинтуса считается обязательным, завершающим этапом отделки помещения. Для неспециалиста основной проблемой является подрезка и подгонка потолочных плинтусов по углам, в то время как на ровной поверхности крепление достаточно простое.

Содержание

- 1 Материал изготовления и название

- 2 Используемые инструменты

- 3 Как правильно состыковать плинтуса в углах

- 3.

1 Использование стусла

1 Использование стусла - 3.2 Подгонка углов без стусла

- 3.3 Использование декоративных уголков

- 3.

- 4 Некоторые нюансы

Материал изготовления и название

Первым материалом, из которого начали изготавливать плинтуса для оформления потолков, был гипс. Их приходилось отливать в специальных формах, после чего они крепились к потолку с помощью гипсового раствора. Подобные элементы декора назывались галтелями и в наши дни они практически не используются, а увидеть их можно в старых домах, которые практически не сохранились за это время. Это дорогостоящие элементы отделки помещений, поэтому их сегодня никто не применяет, а их название практически никому не известно. На сегодняшний день существуют более дешевые и более практичные плинтуса для отделки потолков.

Часть ассортимента в специализированном магазине

В наше время потолочные плинтуса изготавливаются из таких материалов, как полистирол или полиуретан. Это недорогие элементы декора, которые отличаются еще рядом достоинств, связанных с легкостью в монтаже, с практичностью и привлекательностью, а также «невесомостью», по сравнению с элементами отделки из гипса, которые имеют внушительный вес. Подобные плинтуса из полиуретана или полистирола изготавливаются различной ширины (от 5 до 250 мм), а также имеют широкий ассортимент форм и рисунков, поэтому имеется возможность подобрать такие элементы декора под любой стиль оформления. Единственное исключение представляют постройки из дерева, оформленные в соответствующем стиле, где за основу взяты элементы из дерева и здесь ничего не поделаешь, поскольку стиль всегда диктует свои условия.

Подобные плинтуса из полиуретана или полистирола изготавливаются различной ширины (от 5 до 250 мм), а также имеют широкий ассортимент форм и рисунков, поэтому имеется возможность подобрать такие элементы декора под любой стиль оформления. Единственное исключение представляют постройки из дерева, оформленные в соответствующем стиле, где за основу взяты элементы из дерева и здесь ничего не поделаешь, поскольку стиль всегда диктует свои условия.

Существуют еще плинтуса из пластика, которые не боятся влаги, поэтому их используют для отделки помещений, в которых наблюдается повышенная влажность. При этом ради справедливости следует отметить, что элементы декора из полистирола также не боятся влаги.

Подгоняются потолочные плинтуса по углам с помощью некоторых способов, при этом подобные варианты не годятся для подрезки плинтусов из пластика.

Используемые инструменты

В зависимости от материала изготовления, для подгонки плинтусов применяются различные инструменты: при работе с деревянными плинтусами применяются ножовки по дереву, а при работе с пластиковыми или полиуретановыми плинтусами лучше использовать ножовку по металлу. Элементы декора из пенопласта легко режутся обычным, острым канцелярским ножом. В большинстве случаев применяется стусло, позволяющее ровно отрезать плинтус под определенным углом. Если используется ножовка по металлу, то не следует сильно надавливать, поскольку срез может получиться не ровным, с заусенцами, да и материал можно помять и привести в негодность. Потолочные плинтуса из полистирола и полиуретана требуют осторожного обращения.

Элементы декора из пенопласта легко режутся обычным, острым канцелярским ножом. В большинстве случаев применяется стусло, позволяющее ровно отрезать плинтус под определенным углом. Если используется ножовка по металлу, то не следует сильно надавливать, поскольку срез может получиться не ровным, с заусенцами, да и материал можно помять и привести в негодность. Потолочные плинтуса из полистирола и полиуретана требуют осторожного обращения.

Если отсутствует опыт работы с такими инструментами, а также элементами декора, лучше взять небольшой отрезок отделочного материала и попрактиковаться с разной силой нажатия, что в дальнейшем поможет в решении проблемы.

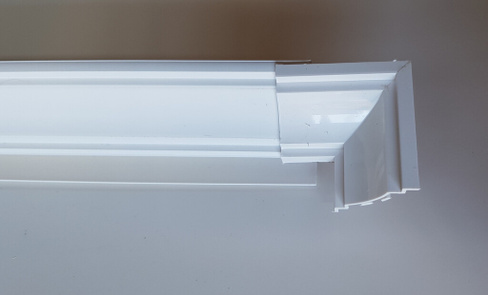

Как правильно состыковать плинтуса в углах

Правильно оформленные углы выглядят привлекательно

Как правило, оформление углов, как внутренних, так и наружных, отбирает основную массу времени. В связи с тем, что потолочные плинтуса характеризуются весьма сложной формой, то просто взять и отрезать их под нужным углом не так просто. Необходимо отрезать так, чтобы они состыковались в углу без заметных щелей. Чтобы углы получились буквально идеальными, существует несколько способов.

Необходимо отрезать так, чтобы они состыковались в углу без заметных щелей. Чтобы углы получились буквально идеальными, существует несколько способов.

Использование стусла

Стусло, как инструмент, подходит в том случае, если углы в помещении сопряжены под углом в 90 градусов. Инструмент представляет желоб, в виде буквы «П», перевернутый вверх. На стенках желоба сделаны пропилы под различными углами. Чтобы ровно отрезать элемент декора, его укладывают внутрь желоба, после чего ножовкой элемент отрезается под нужным углом.

Так выглядит стусло. Может быть пластиковым, деревянным или металлическим

Из-за того, что плинтуса отличаются сложной формой, их нужно укладывать в желоб так, чтобы они одновременно прижимались к двум поверхностям – нижней и боковой. В зависимости от того, какой угол формируется, плинтус прижимается к нижней и боковой, либо противоположной, либо ближней поверхности.

Как правило, углы подрезаются под углом в 45 градусов. В первую очередь нужно определиться с длиной плинтуса, поставив на нем определенные метки. После этого элемент декора укладывается в стусло так, чтобы метка соответствовала максимальной длине элемента, после чего элемент отрезается. Необходимо также помнить, что левая часть плинтуса укладывается с левой стороны стусла, а правая – с правой.

После этого элемент декора укладывается в стусло так, чтобы метка соответствовала максимальной длине элемента, после чего элемент отрезается. Необходимо также помнить, что левая часть плинтуса укладывается с левой стороны стусла, а правая – с правой.

Как вырезать угол на потолочном плинтусе: правильно устанавливаем его в стусло

Потолочные плинтуса одной стороной крепятся к потолку, а другой к стене, поэтому та часть, что крепится к потолку, укладывается на нижнюю поверхность стусла. Очень важно прочно и надежно удерживать плинтус в процессе резки, так как в противном случае поверхность среза вряд ли получится ровной и гладкой. Отрезав таким способом левую и правую часть, получится либо внутренний, либо наружный угол.

Как вырезать угол на потолочном плинтусе: правильно устанавливаем его в стусло

Сначала обе части прикладываются к месту крепления без клея, чтобы проконтролировать качество работы. В случае если углы не совпадают, то их подправляют подходящим инструментом. Достоинство потолочных плинтусов из полистирола в том, что небольшие погрешности можно скрыть, замазав их шпаклевкой.

После окончательной проверки, на обе поверхности плинтуса наносится тонкий слой специального клея.

Как сделать внутренний угол потолочного плинтуса с использованием стусла

Техника подгонки потолочных плинтусов в углах практически одинаковая, независимо от того, какой это угол, внутренний или наружный. После нанесения клея плинтус прижимается, как к стене, так и к потолку. Естественно, что усилие нужно контролировать, особенно, если элементы декора выполнены из пенопласта. Мало того, нужно работать в перчатках, чтобы не замазать поверхность плинтусов, которая легко пачкается.

На видео можно увидеть, как правильно пользоваться стуслом.

ПОТОЛОЧНЫЙ ПЛИНТУС (Галтели) ЛЕГКО и БЫСТРО

Watch this video on YouTube

Подгонка углов без стусла

Практически невозможно встретить помещения, в которых углы соответствуют желаемым 90 градусам. Если отклонения не существенные, то они легко корректируются, хотя бывают случаи, когда каждый угол приходится подгонять отдельно, из-за больших разбежностей. В таких случаях поступают так: берется карандаш, небольшой отрезок потолочного плинтуса, а также канцелярский нож, если элементы декора сделаны из полистирола или полиуретана. Если это деревянные плинтуса или пластиковые, то они режутся ножовкой по металлу.

В таких случаях поступают так: берется карандаш, небольшой отрезок потолочного плинтуса, а также канцелярский нож, если элементы декора сделаны из полистирола или полиуретана. Если это деревянные плинтуса или пластиковые, то они режутся ножовкой по металлу.

Как делать углы на потолочных плинтусах без использования специальных приспособлений

Угол среза определяется по отметкам, оставленным на потолке после того, как к нему будет приложен плинтус и очерчен карандашом. Причем сделать это нужно с двух сторон угла. В результате подобных манипуляций на потолке останется точка, где стыкуется левый и правый части угла. После этого можно брать отрезок плинтуса, который планируется приклеить и на нем отмечается место среза, которое является точкой, перенесенной с потолка. Это можно увидеть на следующем изображении ниже.

После этого можно воспользоваться линейкой, чтобы соединить эту точку с окончанием плинтуса. Когда плинтус укладывается на основание, и отрезается по линии, то все равно точной стыковки не получится. Окончательная стыковка осуществляется постепенно, после нескольких прикладываний плинтусов к местам крепления. Как правило, это забирает много времени, но ничего не поделаешь, если помещение не имеет прямых углов.

Окончательная стыковка осуществляется постепенно, после нескольких прикладываний плинтусов к местам крепления. Как правило, это забирает много времени, но ничего не поделаешь, если помещение не имеет прямых углов.

Подобные манипуляции осуществляются для различных углов, как внутренних, так и наружных, далеких от идеальных 90 градусов.

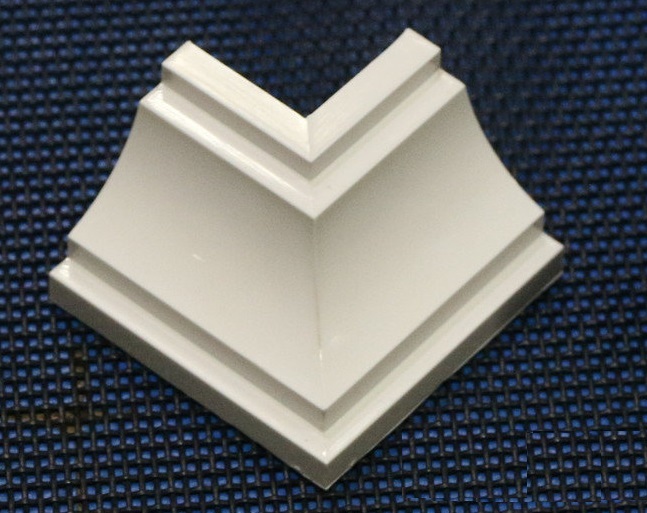

Использование декоративных уголков

Примеры готовых углов для галтелей

Существует вариант, когда не придется особо зацикливаться на углах. Для этого существуют специальные декоративные углы, сделанные из такого же материала. После установки подобных элементов в углу, приступают к установке плинтусов. В таком случае остается только подогнать декоративные элементы по длине, что не составляет особых трудностей. Кроме того, что декоративные углы существенно упрощают монтаж потолочных плинтусов, они добавляют определенную изюминку в оформление помещения.

Некоторые нюансы

После того, как будет смонтирован первый угол, можно сказать, что пройдена часть пути, причем более трудная. Не смотря на подобную практику, остаются еще некоторые нюансы. Как правило, многие ошибаются, отрезая элементы декора по длине. Чтобы не допустить серьезных ошибок, необходимо отрезать с некоторым, хотя и небольшим, но запасом.

Не смотря на подобную практику, остаются еще некоторые нюансы. Как правило, многие ошибаются, отрезая элементы декора по длине. Чтобы не допустить серьезных ошибок, необходимо отрезать с некоторым, хотя и небольшим, но запасом.

Для начала следует подумать о 10-15 см запаса, хотя это не обязательно, так как для запаса достаточно и 1 см. С помощью острого инструмента приходится несколько раз подрезать плинтус, чтобы он точно состыковался со своей «второй половинкой». Естественно, что данный процесс отбирает много времени, но результат стоит подобных усилий, а малейшие погрешности нивелируются с помощью шпаклевки. Единственная проблема, это пластиковые плинтуса, которые требуют идеальной подгонки, поскольку недочеты вряд ли можно исправить шпаклевкой. Если нет опыта в работе с такими плинтусами, последствия могут оказаться непредсказуемыми, тем более что видимые изъяны шпаклевкой не замажешь, а если и замажешь, то со временем шпаклевка высыпается, обнажив стыки.

Как клеить потолочный плинтус (багет, галтель, молдинги) Стыковка плинтуса.

Watch this video on YouTube

Как установить плинтуса со скошенными внутренними углами

По

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s

Редакционный процесс

Обновлено 27.07.22

Рассмотрено

Келли Бэкон

Рассмотрено

Келли Бэкон

Келли Бэкон является лицензированным генеральным подрядчиком с более чем 40-летним опытом работы в строительстве, строительстве и реконструкции жилых домов, а также в коммерческом строительстве. Он является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s

Наблюдательный совет

Факт проверен

Сара Скотт

Факт проверен

Сара Скотт

Сара Скотт занимается проверкой фактов и исследователем, работала в сфере индивидуального строительства в сфере продаж, маркетинга и дизайна.

Узнайте больше о The Spruce’s

Редакционный процесс

Валерий_Г / Getty Images

Обзор проекта

Для большинства домашних мастеров установка молдингов плинтуса во внутренних углах комнаты лучше всего выполняется с помощью угловых соединений — 45-градусных разрезов под углом 45 градусов к каждой прилегающей части молдинга. Если их совместить, то эти углы составляют 9углы 0 градусов. Но углы комнаты иногда немного отличаются от идеальных 90-градусных углов, и у профессиональных плотников есть ряд приемов, которые они используют, чтобы убедиться, что молдинги плинтуса идеально подходят. Описанный здесь метод, модифицированный для домашних мастеров, также будет работать для других отделочных молдингов, таких как молдинги дверных и оконных коробок или молдинги направляющих стульев.

Прежде чем начать

Обрезку лучше всего производить с помощью торцовочной пилы с хорошим лезвием с мелкими зубьями. Универсальные строительные лезвия слишком грубые, чтобы производить очень гладкие разрезы, которые вы хотите получить при подгонке стыков.

Торцовочные пилы теперь настолько доступны, что любой домашний мастер может иметь такую , и настолько универсальны, что она должна быть у всех домашних мастеров . Но если у вас есть ручное стусло и лобзик, с помощью этой установки вполне можно разрезать стыки под углом.

Еще один чрезвычайно полезный инструмент — мощный гвоздезабивной пистолет. Эти инструменты бывают нескольких типов, в том числе пневматические гвоздезабиватели с питанием от небольших воздушных компрессоров, сетевые электрические гвоздезабиватели и беспроводные гвоздезабиватели, работающие от аккумуляторов. Как и электрические торцовочные пилы, гвоздезабивные машины чрезвычайно универсальны и быстро окупают ваши инвестиции.

Вопросы безопасности

Хотя это может показаться немного неудобным, лучше управлять пильным полотном «противоположной» рукой, когда этого требует ориентация плинтуса. Можно обрезать отделку вверх ногами, чтобы всегда использовать любимую руку, но это часто может привести к ошибкам при резке. Лучший способ — расположить плинтус на пиле в том же направлении, что и на стене. И НИКОГДА не пилите «перекрёстными руками», пытаясь управлять пилой «здоровой» рукой, одновременно протягивая руку через пилу, чтобы удерживать плинтус другой рукой. Это очень опасная практика.

Лучший способ — расположить плинтус на пиле в том же направлении, что и на стене. И НИКОГДА не пилите «перекрёстными руками», пытаясь управлять пилой «здоровой» рукой, одновременно протягивая руку через пилу, чтобы удерживать плинтус другой рукой. Это очень опасная практика.

Нужна дополнительная помощь? Поговорите с ближайшим к вам подрядчиком

Наши партнеры могут помочь вам сравнить расценки лучших специалистов рядом с вами

Получить предложение

Раскрытие информации рекламодателя

Предложения, представленные в этой таблице, получены от партнерств, от которых The Spruce получает компенсацию.

Оборудование/инструменты

- Карандаш

- Рулетка

- Торцовочная пила

- Защита глаз

- Искатель шипов

- Средства защиты органов слуха

- Пауэр Брэд Нэйлер

Материалы

- Молдинг плинтуса

- малярный скотч

- 1 1/2-дюймовые гвозди для силового гвоздезабивателя

Ель / Хилари Эллисон

Отметьте направление реза на первой плинтусе

Плотно прижмите квадратный конец первой части плинтуса к углу вдоль пола.

Неважно, начинаете ли вы с левой или правой стороны; в нашем примере первая часть находится с правой стороны. Используйте карандаш, чтобы провести линию направления на верхней части плинтуса, отмечая угол примерно в 45 градусов от внутреннего угла наружу к лицевой стороне плинтуса. Это поможет вам сориентировать кусок отделки на торцовочной пиле перед тем, как вы его отрежете. Удивительно легко ошибиться в направлении, когда вырезаешь много деталей.

Неважно, начинаете ли вы с левой или правой стороны; в нашем примере первая часть находится с правой стороны. Используйте карандаш, чтобы провести линию направления на верхней части плинтуса, отмечая угол примерно в 45 градусов от внутреннего угла наружу к лицевой стороне плинтуса. Это поможет вам сориентировать кусок отделки на торцовочной пиле перед тем, как вы его отрежете. Удивительно легко ошибиться в направлении, когда вырезаешь много деталей.Ли Валлендер

Установите угол пилы

Переместите полотно торцовочной пилы под углом чуть меньше 45 градусов к заднему упору. Хотя может показаться, что 45 градусов — это идеальный угол для получения 90-градусных углов, всего лишь небольшая часть угла менее 45 градусов (но не менее 44 градусов) обеспечивает лучшую подгонку, когда вы устанавливаете два соседних куска плинтуса. . Это связано с тем, что поверхности стен комнаты обычно слегка закруглены в местах их пересечения в углах, не будучи идеально квадратными.

Наконечник

Для пробной подгонки углов можно использовать меньшие кусочки размером около 6 дюймов с противоположными углами в 45 градусов. Если угол открыт на лицевой стороне, немного уменьшите углы на реальных деталях; если он открыт сзади, немного увеличьте углы на реальных частях.

Ли Валлендер

Отрежьте первый кусок

Поместите часть плинтуса на стол пилы так, чтобы задняя часть обшивки плотно прилегала к вертикальной направляющей пилы. Возможно, вам придется поддержать конец плинтуса, чтобы он упирался в стол. Расположите плинтус так, как он поместится в комнате — думайте о столе пилы как о полу, а упор пилы — как о стене, к которой будет прилегать плинтус.

Перед запуском пилы на мгновение поверните диск вниз, чтобы он едва касался плинтуса, и убедитесь, что он ориентирован в том же направлении, что и отмеченная линия, нарисованная на верхней части плинтуса.

При резке торцовочной пилой надевайте защитные очки и наушники.

Включите пилу, затем плавным движением опустите вращающееся лезвие через плинтус. Убедитесь, что вы крепко держите плинтус свободной рукой. У некоторых пил есть зажимы, которые можно использовать для крепления плинтуса к забору и столу.

Включите пилу, затем плавным движением опустите вращающееся лезвие через плинтус. Убедитесь, что вы крепко держите плинтус свободной рукой. У некоторых пил есть зажимы, которые можно использовать для крепления плинтуса к забору и столу.Ли Валлендер

Очистите обрезанные кромки

Полотно пилы может оставить небольшие осколки вдоль кромки среза под углом. А если вы используете пластиковые плинтуса, по краям среза могут остаться заусенцы расплавленного пластика.

После того, как плинтус остынет от трения лезвия, отломите все осколки или пластиковые заусенцы, оставшиеся на краях пропила. Или слегка соскоблите край лезвием канцелярского ножа.

Ли Валлендер

Переверните пильный диск

Поверните пильное полотно в противоположном направлении, снова установив его под углом чуть меньше 45 градусов. Это позволит вам разрезать соседний кусок плинтуса.

Ли Валлендер

Обрезка прилегающего плинтуса

Отметьте и отрежьте соседний кусок плинтуса, используя ту же технику.

Опять же, убирайте осколки или пластиковые заусенцы с краев разреза, как только плинтус остынет.

Опять же, убирайте осколки или пластиковые заусенцы с краев разреза, как только плинтус остынет.Ли Валлендер

Маркировка прямых пропилов

Самый простой способ отметить противоположные концы плинтусов для прямых пропилов, которые будут соответствовать дверным молдингам, — это установить плинтус на место и отметить, где он будет прилегать к молдингу корпуса. Если этот метод нецелесообразен, вы также можете использовать рулетку для определения длины резки.

Установите торцовочную пилу под углом 90 градусов, затем отрежьте части плинтуса под прямым углом, чтобы они прилегали к молдингам корпуса или другим препятствиям.

Ли Валлендер

Пробная установка плинтусов

Расположите плинтусы на месте, чтобы проверить соответствие. Угловое соединение должно плотно прилегать друг к другу без заметного зазора между деталями.

Если углы окажутся неправильными, вы можете аккуратно подрезать концы доски, немного отрегулировав угол наклона пилы.

Но не поддавайтесь искушению заполнить большие щели шпатлевкой или герметиком, так как эти заплаты со временем развалятся из-за сезонного расширения и сжатия. Как правило, лучше вырезать новые части плинтуса с отрегулированными углами скоса, чтобы приспособить угол, который сильно выходит за квадрат. Как правило, вы можете получить, разрезав одну подогнанную часть, а не обе плинтуса.

Но не поддавайтесь искушению заполнить большие щели шпатлевкой или герметиком, так как эти заплаты со временем развалятся из-за сезонного расширения и сжатия. Как правило, лучше вырезать новые части плинтуса с отрегулированными углами скоса, чтобы приспособить угол, который сильно выходит за квадрат. Как правило, вы можете получить, разрезав одну подогнанную часть, а не обе плинтуса.Ли Валлендер

Найдите и отметьте настенные шпильки

С помощью искателя стержней найдите настенные стержни и отметьте их расположение маленькими выступами малярного скотча. Шпильки обычно проходят через каждые 16 дюймов по центру. Вам не нужно будет размещать шпильки в углах, так как шпильки всегда находятся там.

Ли Валлендер

Прибейте плинтуса на место

Прикрепите плинтус на место, стреляя гвоздями под углом в стену, где расположены шпильки. Между гвоздями, вбитыми в стойки, чередуйте гвозди, расположенные в нижней части плинтуса, чтобы они вбивались в подошву стены.

После забивания первого стержня внимательно осмотрите головку стержня, чтобы убедиться, что он слегка утоплен под поверхностью плинтуса. При необходимости отрегулируйте инструмент, чтобы изменить проникновение гвоздей.

После забивания первого стержня внимательно осмотрите головку стержня, чтобы убедиться, что он слегка утоплен под поверхностью плинтуса. При необходимости отрегулируйте инструмент, чтобы изменить проникновение гвоздей.Наконечник

Традиционно молдинги прибивались путем сверления направляющих отверстий, забивания отделочных гвоздей молотком, а затем «установки» (углубления) шляпок гвоздей с помощью инструмента для установки гвоздей. Но мощный гвоздезабивной пистолет, работающий от сжатого воздуха, батареек или шнура питания, делает эту работу намного проще и точнее. Гвоздезабивной инструмент будет иметь безграничное применение в доме, поэтому стоит купить этот инструмент, если у вас его еще нет.

Ли Валлендер

Источники статьи

The Spruce использует только высококачественные источники, в том числе рецензируемые исследования, для подтверждения фактов в наших статьях. Прочтите наш редакционный процесс, чтобы узнать больше о том, как мы проверяем факты и делаем наш контент точным, надежным и заслуживающим доверия.

Торцовочная и радиально-ручная пила Безопасность и практика . Массачусетский колледж искусств и дизайна.

Победи кошмар! – Сделай из металла

Несколько слов заставят машиниста выругаться так же быстро, как «острые внутренние углы».

Для этого есть веская причина. Это абсолютная боль, и часто совершенно ненужная.

Давайте обсудим, почему квадратные внутренние углы вызывают такую враждебность со стороны машинистов, как можно спроектировать обработанные компоненты так, чтобы они не нуждались в этих углах в 99,99999999997% случаев, и что можно сделать, когда вы сталкиваетесь с 0,00000000003% случаях, когда они действительно необходимы.

Если вы хотите сразу перейти к части, посвященной их изготовлению, воспользуйтесь оглавлением для навигации.

Содержание

Что такое квадратный внутренний угол?

Эти страшные квадратные внутренние углы находятся в любом месте, до которого трудно дотянуться круглым режущим инструментом. Позвольте мне проиллюстрировать:

Позвольте мне проиллюстрировать:

Геометрия кармана с прямыми углами — не очень хорошо работает.

Поскольку инструмент должен вращаться, чтобы резать, ни один из этих стилей инструмента не может сделать острый внутренний угол.

Альтернативные стили углов

Хотя эти квадратные углы отлично смотрятся на бумаге (или на экране компьютера), они часто просто не подходят для изготовления механически обработанных компонентов. Давайте рассмотрим некоторые распространенные альтернативы.

Скругленный угол

Во многих случаях (фактически примерно в 99,735% случаев) вы можете просто позволить радиусу находиться в углу. Как правило, это не имеет большого значения, поэтому, если нет очень конкретной причины того, почему нормальный радиус невозможен , просто идите по этому пути.

Вот пример того, как это будет выглядеть на примере кармана:

Радиус 0,250″ позволит концевой фрезе 1/2″ легко и недорого вырезать этот карман.

Именно так аэрокосмическая промышленность проектирует компоненты на протяжении столетий.

Ладно, может быть, не века, но вы поняли.

Радиус внутренних углов — это хорошо.

Хорошо, предположим, что простое закругление внутренних углов вам не поможет. Может быть, есть квадратная ответная часть, и она должна поместиться в тот карман, который мы использовали в качестве примера выше.

Есть несколько способов обойти это. Либо вы можете скруглить углы на этой сопрягаемой детали, чтобы она подходила, либо вы можете сделать подрезы в этих углах. Давайте посмотрим на некоторые примеры.

Односторонняя выточка

Это самый простой вид выточки для ручных станков, так как не требуются дополнительные расчеты. Все, что вам нужно сделать, это отрезать половину диаметра инструмента дальше по одной оси. Вот пример:

Односторонняя выточка

А вот пример того, как это выглядит с сопряженной деталью:

Односторонняя выточка с сопряженным блоком

Двусторонняя выточка

Это выточка, которая уравновешивает удаленный материал на любой сторону угла, и в результате получается более прочный угол. Для ручных станков требуется немного больше вычислений, но для ЧПУ это очень просто. Этот стиль — мой выбор, когда это разрешено.

Для ручных станков требуется немного больше вычислений, но для ЧПУ это очень просто. Этот стиль — мой выбор, когда это разрешено.

Двусторонняя выточка уравновешивает материал, удаленный с обеих сторон угла, и удаляет наименьшее количество материала. Двусторонняя выточка с блоком

Вот эскиз, иллюстрирующий создание двусторонней выточки:

Окружность совпадает с углом , а затем две линии эскиза с вертикальными/горизонтальными зависимостями делаются одинаковой длины, чтобы центрировать окружность вокруг угла.

Теперь в этих примерах нет зазора. Если сопрягаемая часть имеет сломанный край, это не проблема. Если это острая кромка, мне нравится добавлять немного зазора на этом угловом подрезе, чтобы убедиться, что он всегда будет резаться аккуратно. Что-то вроде 0,010″ на поднутрении радиусом 0,25″ обычно работает отлично.

Вот профессиональный совет: если вы хотите, чтобы что-то было обработано на станке с ЧПУ, сделайте радиус немного больше предполагаемого диаметра инструмента. Это уменьшает площадь контакта фрезы с геометрией готовой детали и обеспечивает лучшее качество поверхности.

Это уменьшает площадь контакта фрезы с геометрией готовой детали и обеспечивает лучшее качество поверхности.

Обычно я стараюсь оставлять дополнительный зазор 0,010″-0,015″ для большинства инструментов. Так, например, если я использую концевую фрезу 0,250″, я сделаю угловой радиус 0,135″ вместо 0,125″. Если я использую концевую фрезу 0,500 дюйма, я сделаю радиус 0,265 дюйма. Это просто работает лучше.

Мой любимый способ проектирования — добавить радиус, соответствующий точному диаметру фрезы, а затем сместить поверхность на 0,010″ или 0,015″ — таким образом вы получите гладкую поверхность без вибраций и дополнительный угловой зазор. чтобы он работал каждый раз.

Использование меньших режущих инструментов

Этот вариант часто упоминается в разговоре. Если вам действительно нужны угловые рейки, насколько маленькими вы можете их сделать?

Вопрос в том, насколько маленькими они должны быть. Чем меньше рад, тем больше времени и затрат потребуется в процессе. Давайте рассмотрим некоторые рекомендации, которые помогут вам сделать этот звонок.

Давайте рассмотрим некоторые рекомендации, которые помогут вам сделать этот звонок.

В основном здесь происходит то, что практический радиус внутреннего угла сильно зависит от длины инструмента, необходимого для его резки. Поэтому, если вам нужно вырезать глубокий карман, вам понадобится длинный инструмент.

Очень длинные тонкие инструменты просто не обладают достаточной жесткостью, чтобы так хорошо работать в реальной жизни. Если вообще возможно их избежать, пожалуйста, сделайте это.

Тонкие, длинные концевые фрезы прекрасно работают на экране компьютера, когда вы впервые изучаете CAM. В реальной жизни они несчастны.

Для справки посмотрите, какие концевые фрезы имеют стандартную длину, а какие — дополнительную длину. Концевые фрезы стандартной длины могут работать без каких-либо проблем. Концевые фрезы увеличенной длины должны работать медленнее, а хорошее качество поверхности тем труднее, чем длиннее становится инструмент.

Как правило, вот некоторые комментарии к некоторым отношениям длины к диаметру (D):

| 2xD на 3xD | Никаких проблем, используйте это всегда, когда это возможно. |

| От 3xD до 5xD | Инструмент увеличенной длины необходим для увеличения досягаемости, но все же выполним. Это просто требует дополнительного рассмотрения. |

| 5xD до 10xD | Машинист, скорее всего, использует ваше имя как ругательство. Как правило, требуется специальный инструмент. |

| Более 10xD | На этом этапе следует решить, является ли лучшим путем традиционная обработка или следует рассмотреть другие процессы. Это начнет быстро дорожать. |

Теперь это не жесткие и быстрые правила, и некоторые мастерские специализируются на работах, требующих длинных инструментов. Но вы, вероятно, обнаружите, что большинство обычных механических мастерских будут следовать этой тенденции.

Инструменты и оборудование для обработки острых внутренних углов

На самом деле существует множество инструментов и оборудования, позволяющих получить острые внутренние углы в различной степени, но почти все они имеют нечто общее: они дороги.

Давайте рассмотрим их.

Протяжки

Протяжки — это зубчатый инструмент, используемый для удаления материала. Бывают двух видов – линейные и поворотные.

Линейная прошивка, вероятно, является наиболее распространенной из двух. Это типичный способ выполнения квадратных сквозных отверстий в более тонких пластинах или шпоночных пазах.

Несмотря на то, что сами инструменты могут быть дорогими, они являются отличным решением для производственных циклов.

Принцип действия линейных протяжек аналогичен принципу работы ленточной пилы, за исключением того, что каждый зуб выше предыдущего. Вы можете просверлить отверстие в пластине, вставить протяжку, а затем с помощью машины (например, оправочного пресса, гидравлического пресса или протяжного станка) протолкнуть протяжку в заготовку, при этом каждый зуб удаляет небольшое количество материала до окончательной обработки. достигается геометрия.

Я собираюсь использовать видеоролики, чтобы проиллюстрировать эти методы производства, так как они позволят вам быстро понять, как они работают. Я не делал эти видео сам, и заранее извиняюсь за ужасную музыку. Вы можете отключить звук динамиков.

Я не делал эти видео сам, и заранее извиняюсь за ужасную музыку. Вы можете отключить звук динамиков.

Вот как это выглядит, когда вы используете протяжной инструмент с прессом:

Вот пример большого протяжного станка, который обычно используется только для очень больших производственных циклов:

Существуют также различные стили линейных протяжек. Некоторые приспособления могут быть добавлены к станкам, таким как токарный станок с ЧПУ, для вырезания внутренних шпоночных пазов и другой геометрии. Вот пример:

Ротационная протяжка — это действительно круто — это способ создания внутренней многоугольной геометрии, и это можно сделать очень быстро на фрезерном или токарном станке с ЧПУ. Это также можно сделать для создания внешней геометрии, такой как сплайны и шестигранники.

Это также можно сделать для создания внешней геометрии, такой как сплайны и шестигранники.

Вот пример того, как это выглядит:

Недостатком ротационного протягивания является то, что сами устройства очень дороги, поэтому они обычно практичны только для среднего или крупносерийного производства.

Даже для линейной протяжки любой инструмент, который необходимо изготовить на заказ, может стоить десятки тысяч долларов.

Обычно готовые броши не очень дороги. В некоторых магазинах продаются стандартные размеры для обычной работы, например, брошюры для шпоночных пазов.

Подпиливание/ручная работа

Это больше подходит для любителей. Вы можете использовать напильник, чтобы выровнять углы.

Очевидно, что с помощью этого метода будет сложно поддерживать хоть какую-то точность, но это возможно. У некоторых ребят есть старые станки для заточки штампов, которые ускоряют процесс подачи и делают его более точным.

Вот видео, чтобы показать вам, как это выглядит:

В качестве альтернативы вы можете использовать пневматический Dynafile, чтобы получить его близко, если отверстие достаточно большое. есть 9Вероятность 8,2%, что это закончится полной хакерской работой.

Некоторые парни могут делать совершенно прекрасные работы таким образом, хотя обычно это старожилы и вымирающий вид. Это просто не современный способ сделать это.

Но, в конечном счете, если вы из тех, кто любит выращивать собственный хлопок, прясть свою собственную пряжу и вручную ткать новую футболку, это может быть как раз для вас.

Формовочные станки

Эти станки обычно можно найти в задних углах мастерских со старым оборудованием.

Формирователь — это машина, использующая одноточечный режущий инструмент с линейным движением (без вращения) для медленного отрезания материала.

Что хорошо в этих машинах, так это то, что инструменты для более простых форм, как правило, довольно просты и не так уж и дороги. Однако, если вы используете формирователь для внутреннего сплайна, вам потребуются профессиональные фрезы.

Вот пример одной из этих машин в действии:

Как видите, они не очень быстрые.

В отношении этих станков с линейной подачей стоит отметить одну вещь: в конце пропила должен быть заусенец. В противном случае стружке будет некуда деваться и все сломается.

Для большей части геометрии обычно добавляют канавку или поперечное отверстие, чтобы стружка могла должным образом смещаться и удаляться. Вот пример:

Wire EDM

Это действительно крутые станки, но для многих они очень загадочны. Над ними работало не так много машинистов.

Над ними работало не так много машинистов.

Электроэрозионная обработка означает электроэрозионную обработку. По сути, электрод использует напряжение для разрушения и разрушения материала, а не настоящий «режущий» инструмент.

По сути, вы используете электричество для эрозии заготовки.

Вот объяснение того, как это работает:

Технически вы не получите настоящих квадратных углов — вы получите крошечный радиус, равный радиусу провода (плюс немного больше для чего-то, что называется искровой разрядник ). Обычно это будет около 0,005″-0,006″, хотя может быть и меньше.

Если это неприемлемо для вашего применения, нередко делают очень маленькую выточку, как это обычно делается для концевых фрез.

Проволочные электроэрозионные станки имеют свои недостатки. Разрез должен проходить прямо через деталь, чтобы проволока могла удерживаться в натянутом состоянии и проходить через заготовку. Однако интересная особенность проволоки заключается в том, что ее можно наклонять — с помощью этих станков вы можете вырезать конусы и другие интересные геометрические формы.

Однако интересная особенность проволоки заключается в том, что ее можно наклонять — с помощью этих станков вы можете вырезать конусы и другие интересные геометрические формы.

Еще одним минусом этого маршрута является то, что эти машины очень медленные, особенно по сравнению с режущими инструментами с ЧПУ. Это означает, что работы по электроэрозионной обработке проволоки могут быть довольно дорогими.

Огромным преимуществом этих станков является то, что они невероятно точны и могут обеспечить отличное качество поверхности.

Sinker или Ram EDM

У этого процесса больше названий, чем вы можете представить.

Вместо использования проволоки в качестве электрода в электроэрозионном станке используется блок материала (например, графита, меди и т. д.) для эрозии материала.

Самое интересное в этом то, что вы получаете негативный отпечаток сделанного вами электрода. Так, например, вы можете обработать половину детали на фрезерном станке с ЧПУ, а затем использовать плунжерную электроэрозионную обработку, чтобы получить то, что вы не смогли сделать на фрезерном станке.

Вот видео, объясняющее процесс:

Недостатком этого процесса является необходимость изготовления электрода, который быстро изнашивается и требует замены. Если вам нужно что-то очень точное, вам может понадобиться сделать черновой и чистовой электрод. Ram EDM также очень медленный процесс, так что это недешево.

Альтернативные методы производства

Возможно, деталь, которую вы хотите изготовить, не нужно обрабатывать. Или, может быть, это может быть сделано с использованием нескольких различных процессов.

Вот некоторые другие методы производства, которые могут оказаться полезными.

Лазерные резаки

Если у вас есть двухмерная работа, выполненная из листового металла или более тонкой пластины, лазерная резка может стать отличным решением. Это очень экономично, и почти везде есть мастерские по лазерной резке.

Идеальных квадратных углов у вас все равно не будет, так как у лазера есть диаметр и пропил чуть больше чем у лазера, но обычно этот радиус настолько мал, что им можно пренебречь.

Основным недостатком лазерной резки является чистота поверхности и точность. Хотя обычно вы можете получить детали размером +/- 0,005″ на чем-то вроде стального листа толщиной 1/4″, вы обнаружите, что качество поверхности значительно грубее, чем у обработанной поверхности.

Вот видео:

Литье

Литье металла может быть отличным способом получения шатких форм, но это искусство требует изучения. Многие парни могут соорудить установку для литья металла на заднем дворе, но результаты могут сильно различаться.

Если вам нужно что-то точное и у вас большой объем деталей, литье под давлением может быть действительно интересным решением.

youtube.com/embed/iSyBsdJkQu8?rel=0″ allowfullscreen=»»/>

Однако это всего лишь один из многих способов выполнения кастинга.

Различные методы литья имеют разные конструктивные ограничения. Например, для процессов литья, в которых используются твердые формы, необходимо добавить углы уклона, чтобы детали не сжимались и не застревали в формах.

Для более дешевого метода может быть использовано литье в песчаные формы. Основными проблемами при использовании этого метода являются получение хорошей чистоты поверхности и стабильности размеров, поскольку металл дает усадку при охлаждении.

3D-печать или металл AM

Это быстро развивающаяся технология, но основная идея заключается в том, чтобы использовать подход, противоположный большинству традиционных методов производства.

Вместо того, чтобы брать блок металла и превращать его в готовое изделие, металл аддитивного производства (аддитивное производство) берет сырой металл (часто в виде порошка) и сплавляет его вместе, например, с помощью лазера или электронного луча.

Довольно крутая штука.

Там, где я работаю, мы используем процесс прямого лазерного спекания металлов. Он сплавляет металлический порошок слой за слоем, и действительно впечатляет возможность увидеть, какая геометрия возможна.

Вот видео, дающее общее представление о том, как это работает:

Конечно, ограничения есть (как и везде).

Например, поверхность, обработанная машиной, обычно довольно грубая. Все, что должно быть очень точным или гладким, нужно будет либо обработать, либо постобработать каким-либо другим способом.

Кроме того, это дорогостоящий процесс, поэтому для более простых деталей он часто оказывается непомерно дорогим.

Существуют и другие металлические AM-технологии, которые не так дороги, но не так высокоэффективны. Одной из таких технологий является струйная обработка связующим. С ее помощью можно довольно быстро создать сложную геометрию (включая квадратные внутренние углы), но материал будет состоять из смеси металлов, которые отличаются от обычных заготовок.

При помощи такого плинтуса можно скрыть неровности, а также добавить изюминку в интерьер. Чтобы закрепить деревянный карниз потолка, понадобятся саморезы или гвозди (в зависимости от материала стен).

При помощи такого плинтуса можно скрыть неровности, а также добавить изюминку в интерьер. Чтобы закрепить деревянный карниз потолка, понадобятся саморезы или гвозди (в зависимости от материала стен).

1 Использование стусла

1 Использование стусла Неважно, начинаете ли вы с левой или правой стороны; в нашем примере первая часть находится с правой стороны. Используйте карандаш, чтобы провести линию направления на верхней части плинтуса, отмечая угол примерно в 45 градусов от внутреннего угла наружу к лицевой стороне плинтуса. Это поможет вам сориентировать кусок отделки на торцовочной пиле перед тем, как вы его отрежете. Удивительно легко ошибиться в направлении, когда вырезаешь много деталей.

Неважно, начинаете ли вы с левой или правой стороны; в нашем примере первая часть находится с правой стороны. Используйте карандаш, чтобы провести линию направления на верхней части плинтуса, отмечая угол примерно в 45 градусов от внутреннего угла наружу к лицевой стороне плинтуса. Это поможет вам сориентировать кусок отделки на торцовочной пиле перед тем, как вы его отрежете. Удивительно легко ошибиться в направлении, когда вырезаешь много деталей.

Включите пилу, затем плавным движением опустите вращающееся лезвие через плинтус. Убедитесь, что вы крепко держите плинтус свободной рукой. У некоторых пил есть зажимы, которые можно использовать для крепления плинтуса к забору и столу.

Включите пилу, затем плавным движением опустите вращающееся лезвие через плинтус. Убедитесь, что вы крепко держите плинтус свободной рукой. У некоторых пил есть зажимы, которые можно использовать для крепления плинтуса к забору и столу. Опять же, убирайте осколки или пластиковые заусенцы с краев разреза, как только плинтус остынет.

Опять же, убирайте осколки или пластиковые заусенцы с краев разреза, как только плинтус остынет. Но не поддавайтесь искушению заполнить большие щели шпатлевкой или герметиком, так как эти заплаты со временем развалятся из-за сезонного расширения и сжатия. Как правило, лучше вырезать новые части плинтуса с отрегулированными углами скоса, чтобы приспособить угол, который сильно выходит за квадрат. Как правило, вы можете получить, разрезав одну подогнанную часть, а не обе плинтуса.

Но не поддавайтесь искушению заполнить большие щели шпатлевкой или герметиком, так как эти заплаты со временем развалятся из-за сезонного расширения и сжатия. Как правило, лучше вырезать новые части плинтуса с отрегулированными углами скоса, чтобы приспособить угол, который сильно выходит за квадрат. Как правило, вы можете получить, разрезав одну подогнанную часть, а не обе плинтуса. После забивания первого стержня внимательно осмотрите головку стержня, чтобы убедиться, что он слегка утоплен под поверхностью плинтуса. При необходимости отрегулируйте инструмент, чтобы изменить проникновение гвоздей.

После забивания первого стержня внимательно осмотрите головку стержня, чтобы убедиться, что он слегка утоплен под поверхностью плинтуса. При необходимости отрегулируйте инструмент, чтобы изменить проникновение гвоздей.