Содержание

Как обложить печь в бане кирпичом своими руками с предбанника

Установка печи в баню с выносной топкой – что и в какой последовательности делать

Чтобы баня стала местом, где все члены семьи смогут принимать оздоровительные процедуры, ее следует обустраивать согласно технологии. Правильно подобранная печь обеспечит комфорт и уют в парилке.

Вне зависимости от того, приобретена современная конструкция или печной агрегат выложен своими руками, основное требование к нему – способность обогреть сразу несколько помещений и абсолютная безопасность в эксплуатации.

Существует два способа, как можно смонтировать печку для бани:

- поместить топку в соседней комнате;

- установить конструкцию непосредственно в парилке.

Каждый вариант имеет как достоинства, так и недостатки, поэтому выбор нужно делать на этапе проектирования банной постройки. В том случае, когда запланирована установка печки в бане с выносной топкой, желательно создавать проем в стене при возведении здания. Правда, обогревательную конструкцию можно смонтировать не сразу, для чего впоследствии в уже выстроенной стене создают отверстие.

Правда, обогревательную конструкцию можно смонтировать не сразу, для чего впоследствии в уже выстроенной стене создают отверстие.

Особенности конструкционного решения

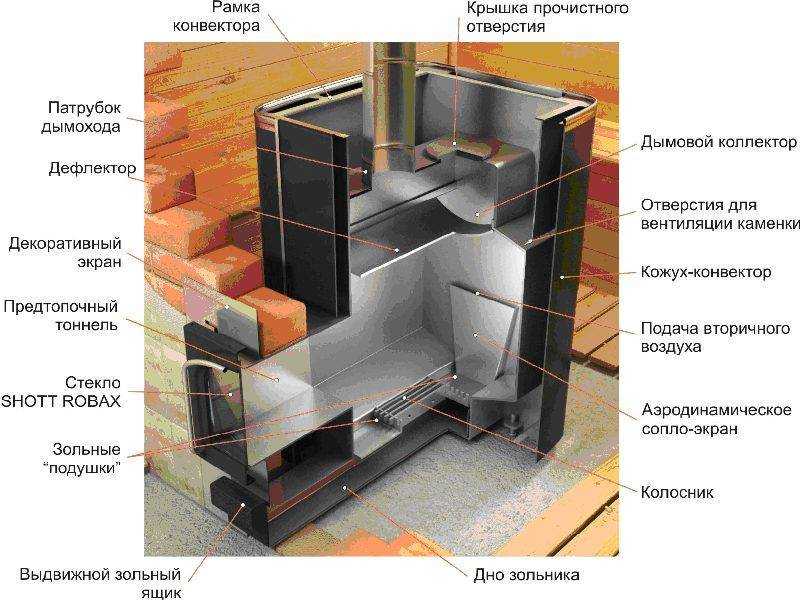

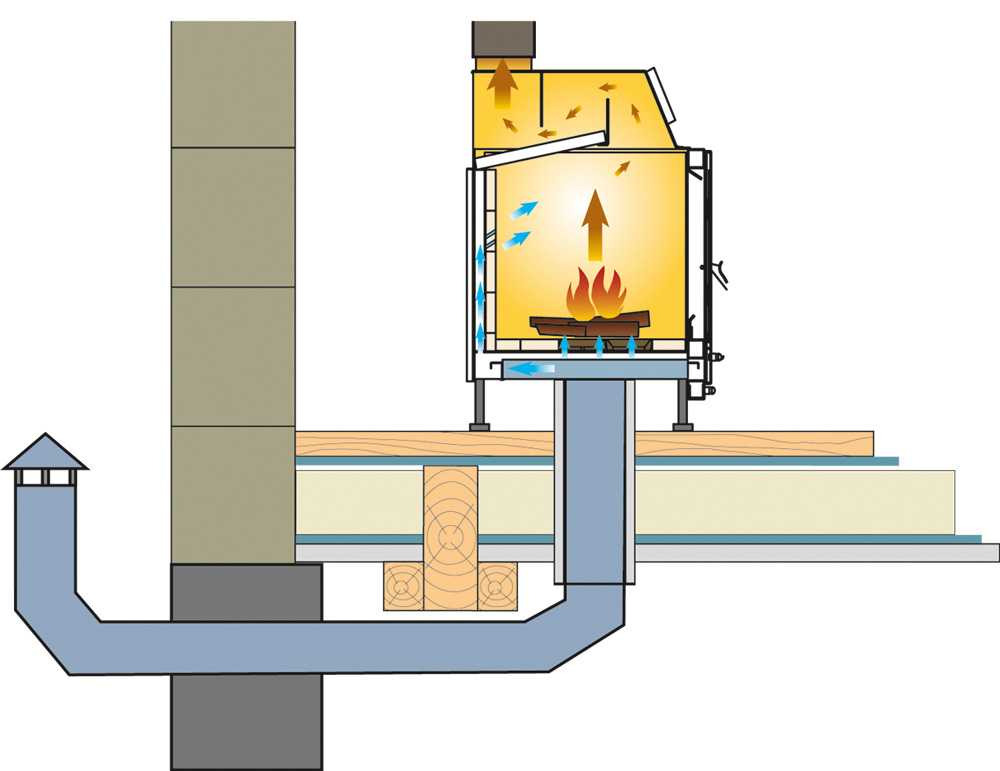

Производят агрегаты с выносной топкой из чугунного сплава или стали. Они имеют существенное отличие по сравнению со стандартными печками – это выносной канал, который бывает съемным в тяжелых конструкциях и приваренным в легких, сделанных из нержавейки.

В первом варианте дверцу топки моно располагать как в соседнем помещении, так и снаружи постройки, на улице. Благодаря такому решению прогреваться будут одновременно два помещения, не нужно оборудовать место для хранения дров в парилке, а в комнату, где отдыхают люди, не попадет дым.

Выносной канал изготавливают либо пирамидальной формы, либо прямоугольной. Его делают более широким в месте прикрепления дверцы, чем около топки. Такая модель, как печь для бани с топкой из предбанника, у которой на дверце имеется панорамное стекло, выглядит более привлекательно, это видно на фото. Осуществлять контроль над количеством топлива можно без открывания. Благодаря топочным каналам и стеклообдуву исключено оседание копоти на внутренних элементах печи.

Осуществлять контроль над количеством топлива можно без открывания. Благодаря топочным каналам и стеклообдуву исключено оседание копоти на внутренних элементах печи.

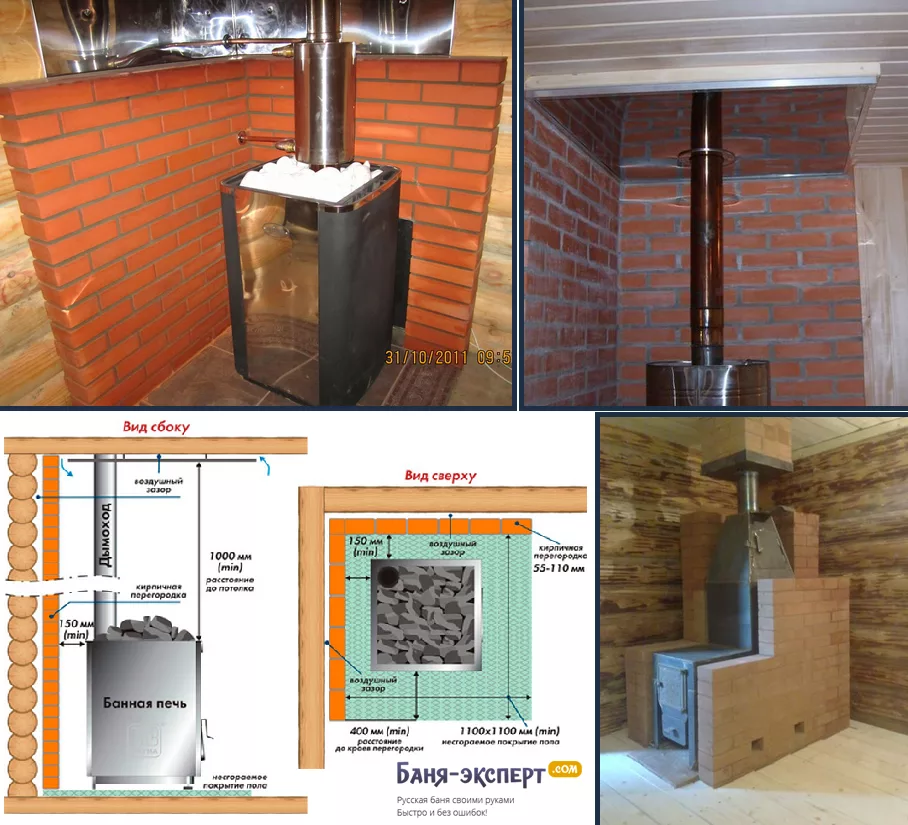

Основную часть топочной конструкции помещают на специально оборудованный возле перегородки фундамент. Чтобы отделиться от нее используют термоизоляцию. Располагать ее можно по любую сторону от двери в зависимости от планировки помещения. Если в парилке отсутствует топочная дверца, в ней будет сэкономлено пространство, а агрегат можно расположить в любом удобном месте.

Также выносную топку можно поместить снаружи банной постройки. Такой вариант не совсем удобен, поскольку, чтобы подбросить топливо, необходимо будет выходить из здания на улицу. Установка печи в баню с выносной топкой вполне оправдана только при обслуживании коммерческих саун, когда за функционированием агрегата следит работник.

В частных домовладениях подобную конструкцию проектируют в регионах с южным климатом, где в теплое время года на улице постоянно высокая температура. Также расположение выносной топки снаружи будет разумным решением при использовании в качестве топлива угля, поскольку от него появляется много грязи. С одной стороны — не желательно пачкать помещение, а с другой – горит уголь дольше, да и тепла от него больше, чем от дров.

Также расположение выносной топки снаружи будет разумным решением при использовании в качестве топлива угля, поскольку от него появляется много грязи. С одной стороны — не желательно пачкать помещение, а с другой – горит уголь дольше, да и тепла от него больше, чем от дров.

Лучшее месторасположение для дверцы топки

Помещения, куда можно вынести дверцу топки – это моечная, предбанник, комната отдыха. При наличии площади подойдут все перечисленные варианты. Но, если выбрать первый из них, появляется необходимость определиться с местом, где дрова будут сухими, а также имеется вероятность, что газ проникнет в помещение.

Что касается комнаты отдыха и предбанника, то посредством стеклянной дверцы можно будет, сидя в тепле, наблюдать за тем, как горят дрова. Аккуратная топка способна украсить интерьер. Предбанником называют отдельную комнату, выполняющую функцию тамбура. Здесь никто не отдыхает и не принимает процедуры, а значит, сложенные дрова никому не помешают. Когда банная печь с выносной топкой имеет дверцу в другом помещении, то, в комнате, где находятся посетители бани, не будет пахнуть дымом.

Когда банная печь с выносной топкой имеет дверцу в другом помещении, то, в комнате, где находятся посетители бани, не будет пахнуть дымом.

Необходимость принятия мер безопасности

Поскольку банная печь – это металлическая конструкция, она при эксплуатации раскаляется до высоких температур и принятие мер безопасности, в том числе и противопожарных, является необходимым мероприятием.

Требования к монтажу:

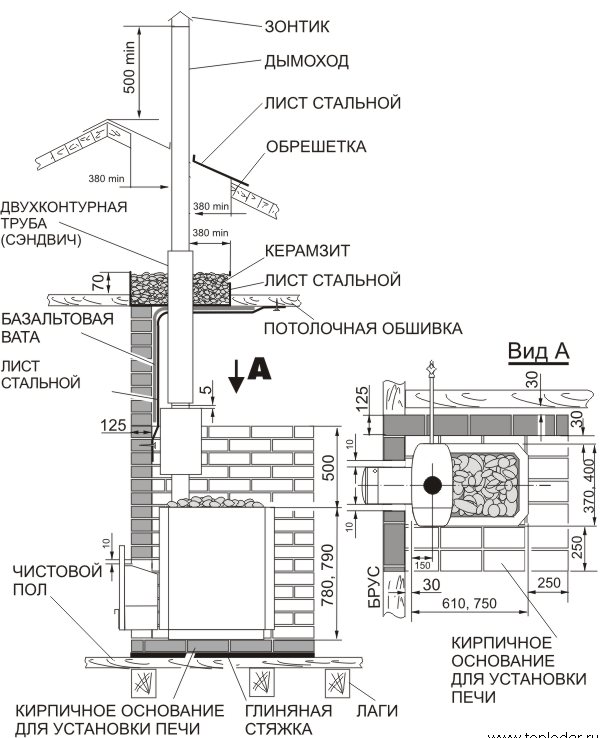

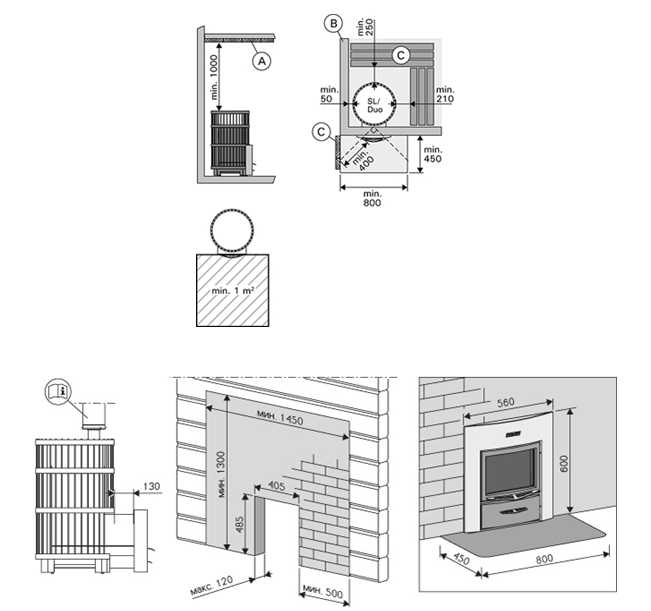

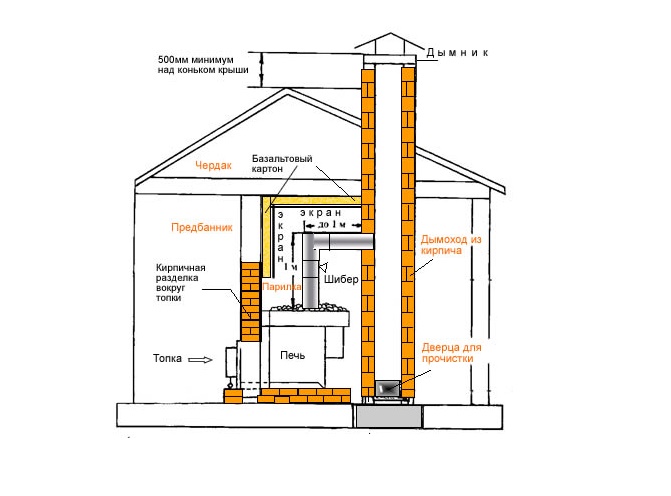

- Печь следует располагать на расстоянии полуметра от банных стен, а возле перегородки, через которую выходит топочный канал, устанавливают тепловой экран, сделанный из изоляционного материала.

- Когда на боковой стенке имеется одинарная теплоизоляция из металлического или цементного листов толщиной около 1 миллиметра, оставляют меньший промежуток – до 25 сантиметров. При применении двух листов (двойная изоляция) расстояние делают равным 12,5 сантиметров. Фиксируют теплоизоляционный материал так, чтобы он не касался потолочного перекрытия и пола, не вплотную к стене, а оставляя 3-сантиметровый зазор.

- Расстояние от поверхности конструкции до потолка не должна составлять меньше 120 сантиметров. Между топочной дверцей и ближайшей дверью соблюдают промежуток, равный минимум 125 сантиметров. Топочный канал располагают в 40 сантиметрах от деревянной стены, но при наличии защитного экрана расстояние делают до 25 сантиметров.

- С целью обеспечения пожарной безопасности стенки металлического агрегата нужно обложить камнем или кирпичом. Отделка топки банной печи – необходимое мероприятие. Под печную конструкцию подкладывают стальной лист, который не допустит возгорания при попадании на пол угольков. Перед дверцей топки укладывают квадрат размером 40х40 сантиметров.

В продаже имеются модели печных конструкций с выносной топкой, которые не нужно обкладывать кирпичами. В комплекте к ним идут металлические экраны, защищающие стены и пол.

Обустройство основания под металлическую печь

Когда производится монтаж банной печи с выносной топкой, ей потребуется прочное и надежное основание. Отдельный фундамент нужно делать, когда вес всей конструкции не превышает 700 килограммов. Основанием служит цементная стяжка толщиной 20 сантиметров или покрытие на пол из жароустойчивого керамогранита.

Отдельный фундамент нужно делать, когда вес всей конструкции не превышает 700 килограммов. Основанием служит цементная стяжка толщиной 20 сантиметров или покрытие на пол из жароустойчивого керамогранита.

Чугунная печная конструкция, массивный кирпичный экран и дымоход оказывают существенную нагрузку на напольное покрытие, поэтому и необходимо строить отдельное основание, которое не может соприкасаться с фундаментом несущих конструкций здания. Оно должно превышать параметры агрегата на 20 сантиметров со всех его сторон.

Постройка фундамента

Обустройство основания под печь выполняют поэтапно:

- Демонтируют деревянный пол.

- Выкапывают котлован глубиной 50 сантиметров в соответствии с габаритами агрегата, добавляя с каждой стороны по 20 сантиметров.

- На грунт высыпают щебень и песок и укладывают их 25-сантиметровым слоем.

- Выполняют гидроизоляцию, используя двойной слой рубероида.

- Делают из досок опалубку. Армирование требуется, если топливная конструкция с дымоходом имеет слишком большой вес.

- При приготовлении раствора берут 3 части речного песка на одну часть воды. Смесь выливают в опалубку и выравнивают при помощи уровня.

- Стяжку накрывают рубероидом и делают кладку в один-два ряда кирпичей.

- Агрегат монтируют после завершения обустройства фундамента.

Если печная конструкция весит меньше 700 килограммов, стяжку из бетона можно заменить основанием, выполненным из лагов и досок. Древесину предварительно обрабатывают составом, препятствующим возгоранию.

Монтаж топливного канала

Чтобы установить выносной топочный канал в стене делают отверстие. При расчете параметров проема опираются на его размеры, которые нужно брать с учетом длины ножек конструкции.

Чтобы узнать расстояние между выносной топкой и поверхностью горючей части принимают во внимание мощность печки:

- Данную величину можно узнать в паспорте производителя агрегата. Когда конструкция строится собственноручно, то учитывают нормы противопожарной безопасности из расчета максимальной мощности.

Без защиты это 40 сантиметров и с теплоизоляцией -25 сантиметров. На размеры проема не влияет длина канала. После завершения монтажа промежуток между основной частью конструкции и перегородкой должен быть не менее 5 сантиметров. Поверхность стен обшивают огнестойким материалом.

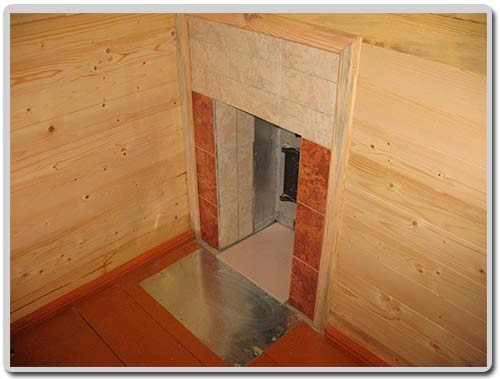

Без защиты это 40 сантиметров и с теплоизоляцией -25 сантиметров. На размеры проема не влияет длина канала. После завершения монтажа промежуток между основной частью конструкции и перегородкой должен быть не менее 5 сантиметров. Поверхность стен обшивают огнестойким материалом. - Отделка топки в бане, если канал проходит через деревянные элементы, выполняется кирпичом. Кладка не должна доходить до топливника примерно на 25 миллиметров по причине возможного расширения металла при нагревании. В зазор укладывают термостойкий материал, им может быть, например, базальтовая вата. Теплоизолятор должен быть устойчивым к температурам до 1000 градусов.

- Если планируется обшивка кирпичной стены, через которую проходит топка, деревом, нужно отступить от проема на 10 сантиметров во все стороны. Поверхность по обе стороны стены прикрывают листами нержавейки, для чего в металле делают отверстия под выносную топку. В бетонной или кирпичной перегородке создают проем размером 40х60 или 25х50 сантиметров.

Порядок установки дымохода

Канал, предназначенный для отвода продуктов горения, может быть кирпичным, металлическим или керамическим:

- Кирпичный вариант отличается значительным весом, который оказывает большую нагрузку на фундамент для агрегата.

- Металлическое изделие для отведения дыма является экономным и простым в монтаже. У такой трубы есть существенный недостаток – наличие высокой температуры при эксплуатации и возможность возгорания деревянных элементов. Читайте также: «Как установить трубу в бане – особенности монтажа по шагам».

- Керамический дымоход отличается устойчивостью к высокой температуре и коррозийным процессам. Поскольку канал не нагревается до такой степени, как металлический, он считается пожаробезопасным. Монтировать керамическую трубу проще, чем класть кирпичный дымоход, и прослужит она до 30 лет.

Специалисты рекомендуют: когда выполняется самостоятельная установка агрегата нужно иметь чертеж банной печи с топкой из предбанника или другого помещения. Если нет соответствующих навыков, монтаж конструкции желательно доверить профессионалам.

Если нет соответствующих навыков, монтаж конструкции желательно доверить профессионалам.

Способы облицовки банной печи кирпичом

Изначально печь в русской бане была кирпичной, каменной. Это позднее уже, отойдя от многолетних традиций, стали использовать металлическую печь для бани. Печь из кирпича славилась созданием мягкого теплового режима в парной, долгим сохранением тепла, остыванием.

Но в то же время у нее был ряд недостатков :

- долгий период разогрева, в течение четырех и более часов;

- большой расход топливного сырья;

- значительные габариты;

- короткий период эксплуатации.

Эти минусы были устранены в металлической версии печи. Тем не менее и печь из металла наделена недостатками :

- наличие жёсткого инфракрасного излучения, которое образуется на поверхности металла, раскаленного до высоких температур.

- Выжигание кислорода раскаленными стенками металла (обычных стальных).

В этом случае при отсутствии хорошей вентиляции человек в парилке испытывает не бодрость, поднятие сил, а жуткую головную боль, вялость.

В этом случае при отсутствии хорошей вентиляции человек в парилке испытывает не бодрость, поднятие сил, а жуткую головную боль, вялость. - Опасность получения ожога при случайном соприкосновении с металлической поверхностью.

- Вероятность наступления пожарной ситуации.

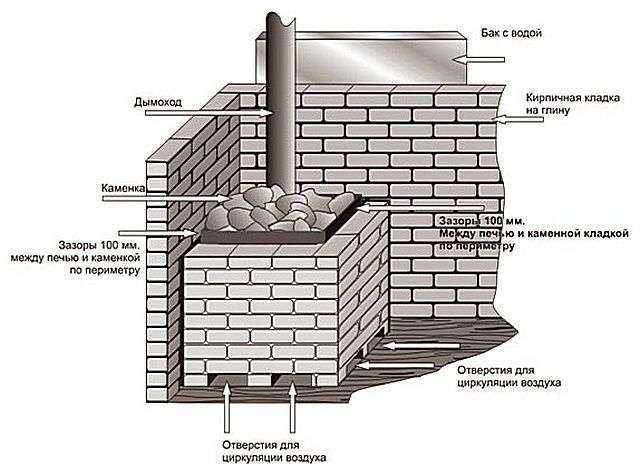

Так что оба вида печей обладают как положительными, так и отрицательными сторонами. Что же делать? На какой печи остановить свой выбор? Мастерами, умельцами был найден универсальный вариант. Он предполагает объединение достоинств кирпичной и металлической печей за счет создания преграды на пути инфракрасного излучения, с одновременной функцией накопления тепловой энергии. А для этого всего лишь требуется установить кирпичный кожух вокруг металлического бака.

Преимущества такого решения

Вот список достоинств кирпичного кожуха, его функциональные особенности:

- равномерное распределение тепла. Это обусловлено тем, что кирпич сначала накапливает тепловую энергию и лишь потом отдает ее в пространство.

- Наличие приятного тепла, а не обжигающего жара. Постоянно присутствует влажный пар благодаря быстрому и эффективному нагреванию камней.

- Длительное сохранение высокой температуры. Кирпич – природный естественный аккумулятор тепловой энергии, который сохраняет ее долгое время. Именно поэтому можно хорошо протопить баню и париться в течение нескольких часов, не задумываясь о дополнительном повышении температуры, новом закладывании топлива.

- Обеспечение безопасности при нахождении в парилке. Раскаленный металл представляет определенную опасность: возможность случайного ожога при соприкосновении со стенками бака. Обкладка банной печи кирпичом играет роль барьера, защищающего от сильного жара и неожиданного травмирования.

Технология выполнения кирпичного кожуха вокруг металлической печи

Теперь перейдем к главному вопросу: как обложить печь в бане кирпичом?

Весь процесс можно разбить на несколько последовательно выполняемых этапов.

Этап 1: подготовительный. Выбор кирпича

Прежде чем приступить к работе, необходимо подготовить материал. Очень часто для возведения такой небольшой конструкции некоторые рачительные владельцы используют имеющийся в хозяйстве материал, оставшийся от предыдущей стройки либо после разбора какого-нибудь строения.

Другие же, наоборот, предпочитают покупать новый кирпич в специализированных магазинах, где существует определенный ассортимент. Так, можно остановить свой выбор на одном из видов:

- Силикатный. В основу производства силикатного кирпича положен связующий материал – гашеная известь. Такой вид прекрасно выдерживает разные условия внешней среды, отличается долговечностью,

поэтому часто используется в качестве облицовки фасадов.

Но вот для обкладки печи кирпичом в бане силикатный плохо подходит. Высокие температуры, сопровождающие банный процесс, повышенная влажность внутри помещения – все это приводит к быстрому разрушению кирпича на основе извести. Помимо этого, такой вид имеет довольно тяжелый вес и непрезентабельный внешний вид, требующий дополнительной облицовки.

Помимо этого, такой вид имеет довольно тяжелый вес и непрезентабельный внешний вид, требующий дополнительной облицовки.

кирпич неплохим вариантом для обустройства защитной перегородки. Что касается внешнего вида, то он не всем нравится, но это легко устранить – достаточно сделать облицовку банной печи керамогранитом или иным материалом.

Небольшой совет: используйте огнеупорный камень в том случае, если он у вас уже имеется, так как дешевле обойдется покупка керамического кирпича, не уступающего ему по свойствам.

Керамический полнотелый кирпич

Красный пустотелый кирпич

Цифры: керамический кирпич имеет вес 3,3–3,6 кг, пустотелый – 2,3–2,5 кг, облицовочный – 1,3–1,6 кг. Поэтому облицовочные кирпичи не способны накапливать и сохранять большое количество тепловой энергии, характеризуются быстрым остыванием.

Для облицовки металлической печи кирпичом допускается использование камней со стандартными параметрами 250х120х65 мм, а также утолщенных – 250х120х88 мм. Высота бака, тип кладки влияют на количество используемого материала. Обычно кладку делают в половину кирпича, но не запрещается создание перегородки в 1/4 часть камня. В этом случае ее нужно будет дополнительно укрепить.

Этап 2: возведение фундамента

На данном шаге нужно оценить несущую способность полового перекрытия. Для этого высчитываем вес будущего кирпичного экрана по следующей формуле: количество кирпичей в ряду * на количество имеющихся рядов * на массу одного кирпича. Полученная масса кирпичной кладки суммируется с весом печной конструкции и полного водяного бака.

Полученная масса кирпичной кладки суммируется с весом печной конструкции и полного водяного бака.

Если полученный результат не превышает 700 кг, то рекомендуется простое усиление лаг: установка дополнительных с последующим их скреплением с основным каркасом.

Крепкие мощные лаги, половые доски не являются основанием для отказа от проведения дополнительных необходимых работ: создания основания под саму печь и кирпичную перегородку. В качестве такого негорючего основания может послужить:

- металлический лист, закрепленный над теплоизолирующим материалом;

- кирпичная кладка, выполненная в два ряда и уложенная на деревянном полу;

- керамическая плитка, с толстым жаропрочным покрытием;

- отделка натуральным или искусственным камнем.

В случае если масса более 700 кг или выявлена недостаточная прочность лаг, необходимо возвести для печки отдельный фундамент.

Обычно вопросы с фундаментом решаются еще на этапе строительства бани. Если же таковой не был подготовлен, потребуется полный разбор пола, рытье котлована, глубиной, совпадающей с уровнем фундамента бани. Ширина при этом должна быть больше кирпичной перегородки на 25 см.

Если же таковой не был подготовлен, потребуется полный разбор пола, рытье котлована, глубиной, совпадающей с уровнем фундамента бани. Ширина при этом должна быть больше кирпичной перегородки на 25 см.

Фундамент печной конструкции не нужно связывать с остальными элементами: несущими стенами, основанием бани. Другими словами – фундамент печки должен отстоять от основания здания примерно на 5 см. Это расстояние заполняется теплоизоляционным материалом, что позволяет уменьшать потерю тепловой энергии. Таким образом, банное помещение будет быстрее нагреваться. Фундамент должен располагаться ниже поверхности пола где-то на 15 см.

Для полного высыхания фундамента потребуется не менее одного месяца. Как только он подсохнет, приступаем к укладыванию влагоизолирующего материала, например, двух слоев рубероида, толи. Далее, наверх выставляем 2 ряда кирпичей, скрепляя их глиноцементным раствором, при этом каждый кирпич нужно сместить. Так, зазоры между кирпичами перекрываются кирпичом, находящимся сверху. Все работы по возведению фундамента завершены.

Все работы по возведению фундамента завершены.

Этап 3: подготовка раствора для выполнения кладки

Итак, фундамент установили, пришло время заготовки связующей смеси. Самый простой, но надежный – это раствор на основе глины и песка. Способ его приготовления для защитного экрана металлической печки ничем не отличается от смеси, используемой для возведения кирпичной печи.

Способ приготовления раствора:

- для замеса берется глина с двухметровой глубины.

- Вымачиваем ее в воде, протираем через сито, исключая попадание комков и посторонних примесей, мусора.

- Просеиваем песок и добавляем его в пастообразную глину.

- Нужно подобрать оптимальную консистенцию раствора. Он должен быть пластичным, но не выдавливаться из щелей во время кладки.

Этап 4: способ возведения кладки

Технология укладывания кирпичей заключается в выполнении следующих операций:

- Подготавливаем емкость с водой, в которой на полчаса замачиваем необходимое количество кирпича для перегородки.

- Пока кирпич находится в воде, приступаем к работе по нанесению разметки. Для тех, кто первый раз выполняет подобную операцию, советуем использовать нитки, натянутые по отвесу и закрепленные на гвозди.Другой вариант состоит в выставлении и фиксации к поверхности пола вертикальных брусков, с обеих сторон печки. Для их устойчивости можно использовать распорки из остатков бруса. Далее, между стоек по размеченной линии натягивается леска, в 70 мм от пола. Леска будет вашей направляющей при укладывании кирпичного ряда. Один только минус – нужно будет перемещать леску с каждым новым рядом.

- Замешиваем часть раствора где-то с полведра. Дальнейший расчет количества смеси можно будет произвести после использования в работе этой части.

- Закрываем каменку полиэтиленовой пленкой. Это поможет сохранить ее в чистоте, сэкономить время на ее отмывании.

- Приступаем непосредственно к укладке, начиная работу от угла. Берем целый кирпич и укладываем его плашмя, строго по намеченной линии.

Некоторые в целях экономии строительного материала укладывают кирпич на ребро. Но при этом уменьшается толщина перегородки, что приводит к снижению ее эффективности.

Некоторые в целях экономии строительного материала укладывают кирпич на ребро. Но при этом уменьшается толщина перегородки, что приводит к снижению ее эффективности.

При выполнении ряда нужно следить за ровностью укладывания каждого кирпича, подправляя при помощи киянки или кельмы, ориентируясь на разметочную линию. Уделяем внимание чистоте кладки, убирая лишний раствор. При этом важно выдерживать одинаковую толщину раствора, равную 7 мм, равномерное заполнение пространства между кирпичами. Таким образом, выкладываем ряд по всей длине.

Начиная со второго ряда, будем укреплять кладку. Для чего берем армирующую сетку, разрезаем на полосы, 5 см ширины, и укладываем поверх ряда. При размещении полос в углах кладки связываем их тонкой проволокой. Так армирующий слой будет более прочным.

Далее сетку покрываем раствором и выкладываем следующий ряд кирпичей.

Поэтому вначале просто разместим кирпичи без раствора, выверим их положение, открывая дверцы.

Поэтому вначале просто разместим кирпичи без раствора, выверим их положение, открывая дверцы.Сам проем оформляем с помощью двух отрезков из стального уголка, выставляя их внутри и снаружи кладки.

На количество, размещение проемов влияет вид печного устройства. Так, в мощной модели рекомендуют выполнять вместо сплошной кладки решетчатую, увеличив размер зазора до 10 см.

Есть еще один хитрый и практичный способ, с помощью которого регулируют теплообмен внутри парной. Выполняя кладку перегородки, оставляют несколько отверстий, размер каждого 250х70 мм. По завершении всей работы в полученные зазоры помещают кирпичи. Так вот, вынимая кирпичи из проемов, можно быстрее нагреть воздух в парной. В этом случае происходит дополнительный приток горячих масс от раскаленной печки через открытые отверстия. Получив нужную температуру в помещении, вставляем на место кирпичи, тем самым замедляя теплообмен.

Получив нужную температуру в помещении, вставляем на место кирпичи, тем самым замедляя теплообмен.

- с каменки, уже имеющей специальный заводской кожух, снимают его. Он будет лишним – с функциями кожуха прекрасно справится кирпичная перегородка.

- Если конструкция печи круглая, то и защитный экран следует выполнить соответствующей формы. Каких-то особенностей для круглой кладки не предусмотрено, единственное – труднее располагать кирпичи по кругу.

Отверстия для циркуляции воздуха размещают симметрично по двум сторонам. Главное – выдерживать равное расстояние от печки до перегородки на протяжении всей кладки.

Отверстия для циркуляции воздуха размещают симметрично по двум сторонам. Главное – выдерживать равное расстояние от печки до перегородки на протяжении всей кладки. - Для придания ровного насыщенного цвета кирпичам, обработайте их раствором хозяйственного мыла, используя жесткую щетку. Приложите как можно больше усилий, надавливая на щетку, чтобы убрать остатки раствора с поверхности. В конце ополосните экран чистой водой.

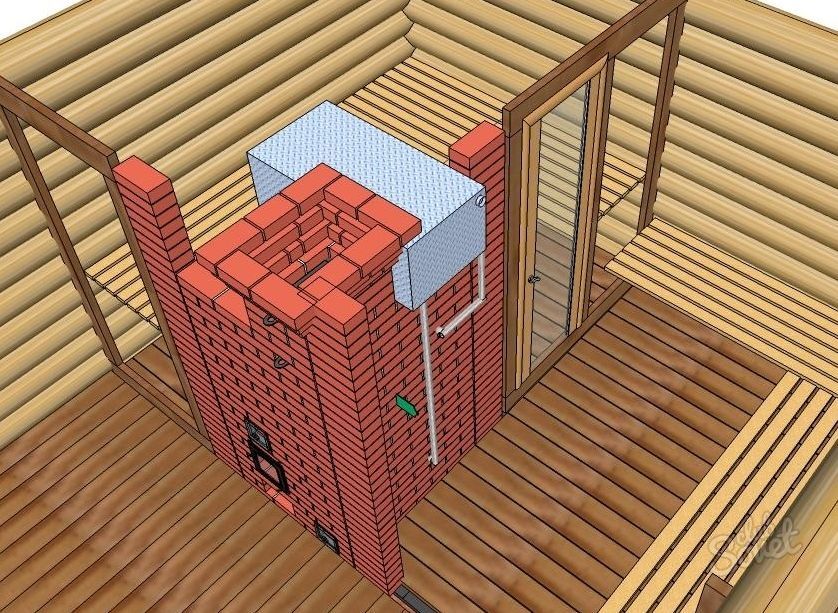

Выполнение кладки для печи с выносной топкой

Бывает так, что печь в бане расположена не полностью в помещении парной, а имеет топку, выходящую в предбанник или на улицу. Тогда кирпичную перегородку выполняют несколько иным способом:

- Определить местоположение печи, сделать фундамент, описанным выше приемом.

Как только бетонный фундамент подсохнет, поставить печь и отметить на стенке проем под топку. Он должен превышать по размерам топку, поэтому с каждой стороны для выхода оставляют дополнительно по 25 см.

Основные размеры отверстия под топку указываются в техпаспорте печной конструкции. Так, для одной модели проем следует предусмотреть в длину больше на 50 см, в ширину – 25.

Чтобы убедиться в правильности установки печного сооружения, нужно занести печь и расположить ее на подготовленном фундаменте. Корпус должен стоять ровно, топка – не выступать за стенки. Если все правильно, то переходят к следующему шагу.

Нарезать на широкие полосы базальтовый картон и зафиксировать на стенках отверстия, по всей его длине. Воспользуйтесь для этого степлером. Завернуть картон на стенки с двух сторон и закрепить. Такую же процедуру проделать с керамотканью, а затем и фольгой.

Выполняя второй ряд, предусмотреть небольшой проем под зольником, через который будет поступать воздух.

Кирпичную кладку выполнять на расстоянии 3 см от металлической печки. Это не допустит перегревание и прогорание металла, увеличит срок службы кладки.

Ее нужно хорошо уплотнить, чтобы во время отделки ваты не было видно.

Ее нужно хорошо уплотнить, чтобы во время отделки ваты не было видно.Заключение

Мы предложили вам несколько вариантов того, как обложить железную печь кирпичом своими руками. Внимание, терпение, аккуратность, соблюдение технологического процесса – вот помощники, которые приведут к блестящему результату. И это, несмотря на то что сама работа по возведению кирпичного кожуха вокруг металлической печи – трудоемкий, сложный процесс.

Добавить комментарий

Отменить ответ

Использование материалов сайта без активной ссылки на источник запрещена.

Фото- Аудио- Видео- Материалы, представленные на сайте, собраны из открытых источников. Все права на данные материалы принадлежат их законным правообладателям. В случае обнаружения нарушения авторских прав — просьба сообщить через обратную связь.

Как растопить баню дровами? Растапливаем печь в бане правильно

Качество банных процедур напрямую зависит от того, насколько качественно прогрета парная. И если с электро- или газовыми печами всё просто – достаточно точно соблюдать рекомендации изготовителя, то с дровяными каменками дела обстоят намного сложнее. Ведь не каждый начинающий любитель лёгкого пара знает, как правильно растопить баню на дровах.

Новички могут часами подкладывать дрова в топку и огорчаться из-за того, что парная не прогревается до нужной температуры. Некоторые забывают о шиберных задвижках. И тогда парная наполняется токсичным угарным газом, опасным для здоровья парящихся людей. Как правильно растопить баню и избежать подобных ошибок? Давайте разбираться.

Первое, на что стоит обратить внимание, это вид и качество топлива. Предпочтение следует отдать древесине твердолиственных пород дерева: клёну, вязу или берёзе. Безусловно, можно использовать поленья и из других пород. Но одни могут оказаться слишком дорогими (например, дуб, граб или ясень), а древесина других может иметь низкую теплотворность (тополь, хвойные и плодовые деревья).

Ещё одной важной характеристикой топлива для дровяной печи является влажность: чем этот показатель ниже, тем быстрее прогреется парная. Идеальными принято считать дрова с влажностью не более 20%. Древесина свежесрубленного дерева слишком влажная. Она долго разгорается, плохо горит и потому нуждается в просушивании.

Отвечая на вопрос: «Как растопить печку в бане?», важно понимать, какие материалы использовать не рекомендуется:

- Старые доски. При сгорании такого топлива может выделяться неприятный запах, поэтому насладиться ароматом горящих поленьев Вам не удастся.

- Прогнившие брёвна. Они плохо горят, дают недостаточно жара, при полном сгорании образуют огромное количество золы.

- Окрашенная или пропитанная химикатами древесина, поскольку при горении могут выделяться токсичные вещества, опасные для здоровья человека.

- Поленья с сучками, поскольку они прогорают неравномерно. Вам придётся либо периодически выгребать сучки из топки, либо подкладывать щепки, чтобы сучки сгорели полностью.

- Кора молодого дуба. Такой материал обладает низкой теплоотдачей.

- Дрова из дерева хвойных пород. Их древесина обладает низкой теплоотдачей. Помимо этого, при сгорании образуется много сажи, которая засоряет дымоходную систему и оседает на банных камнях.

Обратите внимание — разные породы дерева имеют различную теплотворность:

А вот как меняется теплотворность в зависимости от влажности воздуха в помещении:

Помните: для обогрева помещения парной можно использовать только дрова! Не кладите в топочную камеру каменки пластмассовые предметы или старую одежду. При сгорании они также могут стать источником токсичного дыма.

Как растопить печь в бане. Шаг первый

Теперь, когда Вы знаете, как выбрать дрова, пришло время подготовить банную каменку. Для этого необходимо:

- Почистить колосниковую решётку и зольный ящик от золы и прогоревших углей;

- Помыть банные камни;

- Проверить наличие тяги, обеспечивающей выход угарного газа.

Для этого откройте шибер в трубе дымохода, дверцу топочной камеры и поддувало, поднесите к топке зажжённую спичку и посмотрите, куда стремится язычок пламени. Если дымоходная система работает безупречно, огонь будет вытягиваться вверх. Следовательно, можно приступать к растопке банной каменки.

Для этого откройте шибер в трубе дымохода, дверцу топочной камеры и поддувало, поднесите к топке зажжённую спичку и посмотрите, куда стремится язычок пламени. Если дымоходная система работает безупречно, огонь будет вытягиваться вверх. Следовательно, можно приступать к растопке банной каменки. - Если в бане находятся деревянные вёдра и ушаты, наполните их водой до того, как начнёте растапливать печь. Это позволит предотвратить их преждевременное рассыхание.

Как растопить баню дровами. Шаг второй

На этом этапе следует подготовить материал для растопки. В качестве «затравки» можно использовать мелкие деревянные щепки, хворост, кору, любую бумагу (например, старые газеты) и 4-5 сухих поленьев среднего размера. Далее:

- Положите в топку 3-4 скомканных листа бумаги (или кору), на них – щепу, хворост или прутья, сверху расположите дрова и ещё немного растопочных щепок. Желательно положить поленья так, чтобы они размещались по всей ширине топки, а не были выложены друг на друга.

- Подожгите бумагу и как только щепки начнут воспламеняться, закройте дверцу топочной камеры. Огонь разгорится, но при этом парная не наполнится дымом.

- Через 10-15 минут подбросьте в топку ещё дров. Как быстро растопить баню и насколько часто надо подкладывать новые поленья? Ответ на этот вопрос зависит от влажности топлива. Но на протяжении первого часа с момента растопки печи важно не упустить момент, когда дрова полностью прогорели и превратились в угли, которые начали распадаться.

Откройте дверцу топки, разровняйте кочергой всё, что осталось от «затравки» и уложите поленья на ⅔ объёма топочной камеры. В течение 1,5-2 часов дровяная каменка прогреется настолько, что новую закладку можно будет делать даже тогда, когда в печи останутся лишь тлеющие угольки.

Важно: дрова необходимо располагать как можно ближе к дверце топки. Это позволит максимально увеличить площадь соприкосновения пламени с трубой и сократить время, необходимое для прогрева парной до нужной температуры.

Если дымоходная система обеспечивает отличную тягу, то часа через 2 можно на половину прикрыть шибер. За счёт этого дрова будут использоваться более экономно, а помещение парильни прогреется ещё быстрее. Полностью шиберную заслонку можно закрывать только после того, как выйдет весь угарный газ.

Как определить, что ещё не все токсичные продукты горения вышли через дымоход? Возьмите кочергу и поворошите ею угли. Если пламя приобрело синевато-зеленоватый оттенок, то это свидетельствует о наличии угарного газа, поэтому закрывать шибер полностью ещё рано.

Чтобы дрова прогорали более равномерно, следует периодически размешивать их при помощи кочерги. Если же парная прогревается слишком медленно, а температура быстро падает, можно полностью очистить топку от углей и закрыть шиберные заслонки. Это позволит сохранить тепло как можно дольше.

Все эти советы приведены для того, чтобы Вы могли постичь азы банного искусства и узнать, как растопить баню. Но не забывайте, что настоящее мастерство приходит с опытом. Лёгкого Вам пара!

Лёгкого Вам пара!

Вход в топочное помещение из спальни/ванны

20 февраля 2013 г., 12:31

#1

Вход в топочное помещение из спальни/ванны

Нужен ли водонагреватель с прямой вентиляцией, если вход в котельную из спальни и/или ванной комнаты?

Sanjeev Supayia

Brampton Home Inspections Mississauga Home Inspector Toronto — Home0015Ответить с цитатой

21 февраля 2013 г.

, 07:17

, 07:17#2

Re: Вход в топку из спальни/ванны.

Первоначально Послано sanjeev supayia

Нужен ли нам водонагреватель с прямой вентиляцией, если котельная входит в спальню и/или ванную?

Sanjeev Supayia

Brampton Home Inspections Mississauga Home Inspector Toronto — HomeВам необходимо проверить местные требования, но…

В большинстве, если не во всех местах, дверь в комнату должна быть герметична, добавочный воздух для горения не может поступать из спальни.Скотт Паттерсон, ACI

Спринг-Хилл, Теннесси

www. traceinspections.com

traceinspections.comОтветить с цитатой

21 февраля 2013 г., 07:58

#3

Re: Вход в топку из спальни/ванны.

«G2406.2 (303.3) Запрещенные места. Приборы не должны располагаться в

спальных комнатах, ванных комнатах, туалетных комнатах, складских

чуланах или хирургических кабинетах или в пространстве, которое выходит только в такие

помещения или помещения, за исключением случаев, когда установка соответствует

один из следующих:1.

Прибор с прямой вентиляцией устанавливается в

Прибор с прямой вентиляцией устанавливается в

в соответствии с условиями листинга и инструкциями производителя

.

2. Обогреватели вентилируемые, настенные печи, вентилируемые декоративные приборы

, вентилируемые газовые камины, вентилируемые газовые камины

Нагреватели и декоративные приборы для установки в

вентилируемые твердотопливные камины устанавливаются в

помещениях, отвечающих требуемым критериям объема Раздела

G2407.5.3. Установлен одиночный настенный невентилируемый комнатный обогреватель

в ванной комнате, и такой невентилируемый комнатный обогреватель оборудован

, как указано в разделе G2445.6, и имеет входную мощность

не более 6000 БТЕ/ч (1,76 кВт). Ванная комната

должна соответствовать требуемым критериям объема Раздела

G2407.5.4. Один настенный невентилируемый комнатный обогреватель устанавливается

в спальне, и такой невентилируемый комнатный обогреватель оборудован

, как указано в разделе G2445. 6, и имеет входную мощность

6, и имеет входную мощность

не более 10 000 БТЕ/ч (2,93 кВт). . Спальня

должен соответствовать требуемым критериям объема Раздела

G2407.5.5. Прибор устанавливается в помещении или помещении, которое открывается

только в спальню или ванную комнату, и такое помещение или помещение

не используется ни для каких других целей и снабжено сплошной герметизирующей дверью

, оснащенной сертифицированное самозакрывающееся устройство

. Весь воздух для горения должен забираться

непосредственно снаружи в соответствии с разделом

G2407.6. »» Комментарий к коду : Целью этого раздела является предотвращение установки

приборов, работающих на топливе, в помещениях и помещениях

, где процесс горения может представлять угрозу для находящихся в них людей. Потенциальные угрозы

включают истощение уровня кислорода; повышенные уровни

углекислого газа, закиси азота, оксида углерода,

и других дымовых газов; воспламенение горючих веществ и

повышенных уровней горючих газов.

В небольших помещениях, таких как спальни и ванные комнаты, двери

обычно закрыты, когда в комнате кто-то есть,

, что может позволить дымовым газам подняться до

опасного для жизни уровня. В спальнях спящие обитатели

не будут бдительны или осведомлены о надвигающейся опасности.Если прибор получает воздух для горения из помещения или

помещения, он сообщается с атмосферой в этом помещении

или помещении, независимо от того, установлено ли оно в этом помещении или помещении.

Прибор может находиться в комнате, чулане или нише и получать

воздух для горения из соседней комнаты, поэтому Раздел

G2406.2 формулируется для определения местоположения устройства

в перечисленных комнатах и в пространствах, которые открываются только в такие

комнат. Другими словами, устройство в шкафу, доступ к которому осуществляется с номером

из спальни, ничем не отличается от устройства, расположенного с номером

в спальне. Целью настоящего раздела

Целью настоящего раздела

не является предотвращение забора воздуха для горения из спальни

, ванной комнаты и т. д., как указано в пунктах 2, 3

и 4. Например, объем спальни может быть добавлен к объему

. объем других помещений с целью

обеспечивает подачу воздуха для горения в помещении для прибора, отличного от

, установленного в месте, запрещенном настоящим разделом, если отверстия

установлены для соединения объемов помещения в соответствии с

с разделом G2407.5.3. Если прибор получает

воздух для горения из помещения, то камера сгорания прибора

будет открыта в помещение, и

прибор должен считаться находящимся в этом помещении.

Пункт 1 признает, что приборы с непосредственным вентилированием имеют

герметичных камер сгорания и обеспечивают полное сгорание

воздух непосредственно с улицы. Камеры сжигания

прибора не сообщаются с атмосферой помещения

.Пункт 2 требует, чтобы помещение могло подавать

необходимый воздух для горения путем инфильтрации, как указано в

Раздел G2407. 5. Обратите внимание, что пункт 2 включает в себя как вентилируемые декоративные приборы

5. Обратите внимание, что пункт 2 включает в себя как вентилируемые декоративные приборы

, так и вентилируемые газовые камины

, которые оба относятся к ANSI Z21.50, и

по сути являются одним и тем же прибором, известным под разными названиями

. Вентилируемые газовые каминные обогреватели (Z21.88) были

также добавлен к пункту 2.Пункты 3 и 4 позволяют установку одного настенного невентилируемого комнатного обогревателя

в ванных комнатах и спальнях

, если обогреватели оснащены системами аварийного отключения с понижением содержания кислорода

, ограничение по входной мощности БТЕ

, и помещение способно подавать

воздух для внутреннего горения в соответствии с Разделом G2407.5. Эти исключения

определяют «настенные» нагреватели, которые полностью закрыты

и менее подвержены несанкционированному вмешательству и другим условиям, которые

может повлиять на процесс горения. Пункты 3 и 4

не применяются к комнатным обогревателям, которые стоят на полу или крепятся к

топке камина или безвентильной топке [см. Комментарий

Комментарий

, рисунок G2406.2(1)].Пункт 5 позволяет устанавливать приборы, работающие на топливе

, в отдельном выделенном пространстве, доступ к которому осуществляется из

комнат и помещений, перечисленных в этом разделе. Отдельное

помещение, в котором находится прибор, должно быть открыто наружу

в соответствии с Разделом G2407.6, а доступ

дверь в помещение должна быть прочной и герметизированной, чтобы

предотвращала сообщение между атмосферами в разделенных

помещениях. Дверь также должна быть самозакрывающейся, а не

полагаться на то, что пассажиры будут держать ее закрытой. Запрещается использовать корпус

для хранения или любых других целей. Цель состоит в том, чтобы

изолировать устройство (приборы) от помещений, перечисленных в этом разделе

, и получать весь воздух для горения непосредственно снаружи

[см. рисунок G2406.2(2) комментария]. Этот пункт может быть

используется, чтобы избежать перемещения устройства, когда существующее устройство

, установленное в запрещенном месте, необходимо заменить

[см. комментарий к рис. G2406.2(2)].»

комментарий к рис. G2406.2(2)].»Последний раз отредактировал Джо Фундерберк; 21 февраля 2013 г., 08:09.

Ответить с цитатой

22 февраля 2013 г., 06:55

#4

Re: Вход в топку из спальни/ванны.

Первоначально написал Скотт Паттерсон

Вам нужно проверить местные требования, но.

..

..

В большинстве, если не во всех местах, дверь в комнату должна быть герметична, добавочный воздух для горения не может поступать из спальни.Скотт Ты прав

Ответить с цитатой

22 февраля 2013 г., 06:57

#5

Re: Вход в топку из спальни/ванны.

Первоначально отправлено Joe Funderburk

«G2406.

2 (303.3) Запрещенные места. Техника не должна

2 (303.3) Запрещенные места. Техника не должна

располагаться в спальных комнатах, ванных, туалетных комнатах, кладовых

туалеты или хирургические кабинеты, или в пространстве, которое открывается только в такие

помещения или пространства, за исключением случаев, когда установка соответствует

одному из следующих :1. Прибор с прямой вентиляцией, установленный в

в соответствии с условиями листинга и

инструкции производителя.

2. Вентилируемые комнатные обогреватели, настенные печи, вентилируемые декоративные

бытовая техника, вентилируемые газовые камины, вентилируемый газовый камин

обогреватели и декоративные приборы для установки в

вентилируемые камины на твердом топливе установлены в

помещения, отвечающие требуемым критериям объема Раздела

G2407.5.3. Установлен одиночный настенный невентилируемый комнатный обогреватель

в ванной и такой невентилируемый обогреватель

оборудованы, как указано в разделе G2445. 6, и имеют номер

6, и имеют номер

.

входная мощность не более 6000 БТЕ/ч (1,76 кВт).

ванная комната должна соответствовать требуемым критериям объема Раздела

G2407.5.4. Установлен одиночный настенный невентилируемый комнатный обогреватель

в спальне и такой невентилируемый обогреватель оборудуется

как указано в Разделе G2445.6 и имеет входной рейтинг

не более 10 000 БТЕ/ч (2,93 кВт). Спальня

должны соответствовать требуемым критериям объема Раздела

G2407.5.5. Прибор устанавливается в комнате или пространстве, которое открывается

только в спальню или ванную и такую комнату или

пространство не используется ни для каких других целей и предоставляется с

сплошная уплотняющая дверь, оснащенная одобренным

самозакрывающееся устройство. Весь воздух для горения должен быть взят

непосредственно снаружи в соответствии с Разделом

G2407.6. »» Комментарий к коду : Целью этого раздела является предотвращение

приборы, работающие на топливе, от установки в помещениях и помещениях

где процесс горения может представлять угрозу для находящихся в нем людей. Потенциал

Потенциал

угрозы включают истощение уровня кислорода; повышенные уровни

двуокиси углерода, закиси азота, угарного газа,

и другие дымовые газы; воспламенение горючих и

повышенный уровень горючих газов.В небольших помещениях, таких как спальни и ванные комнаты,

двери обычно закрыты, когда в комнате кто-то есть,

что может позволить дымовым газам накапливаться до

опасные для жизни уровни. В спальнях, спящие жильцы

не будет бдителен или не будет знать о надвигающейся опасности.Если прибор получает воздух для горения из помещения или

пространство, оно сообщается с атмосферой в этой комнате

или пространстве, независимо от того, установлено ли оно в этом помещении или пространстве.

Прибор может находиться в комнате, шкафу или нише и получить

воздух для горения из соседнего помещения, поэтому Раздел

G2406.2 сформулирован для определения местоположения устройства

.

в перечисленных комнатах и в помещениях, которые открываются только в такие

номера. Другими словами, устройство в шкафу получило доступ к

Другими словами, устройство в шкафу получило доступ к

.

из спальни ничем не отличается от прибора расположенного

внутри спальни. Это не является целью этого раздела

для предотвращения забора воздуха для горения из

спальня, ванная комната и т. д., как указано в пунктах 2, 3

и 4. Например, объем спальни может быть

добавлен к объему других помещений с целью

подача воздуха для горения в помещении для прибора, не относящегося к

установлен в месте, запрещенном настоящим разделом, если отверстия

устанавливаются для соединения объемов помещений в соответствии с

с разделом G2407.5.3. Если прибор получает

воздух для горения из помещения, прибор

камера сгорания будет открыта в комнату и

прибор должен считаться находящимся в этой комнате.

Пункт 1 признает, что приборы с прямой вентиляцией имеют

герметичные камеры сгорания и получить полное сгорание

воздух непосредственно с улицы. Прибор сжигания

Прибор сжигания

камеры не сообщаются с номером

атмосфера.Пункт 2 требует, чтобы комната могла обеспечить

необходимый воздух для горения путем инфильтрации, как указано в

Раздел G2407.5. Обратите внимание, что пункт 2 включает как

вентилируемые декоративные приборы и вентилируемые газовые камины

которые оба адресованы ANSI Z21.50 и

по сути, это одно и то же устройство, известное под разными номерами

имена. Вентилируемые газовые каминные обогреватели (Z21.88) были

также добавлен к элементу 2.Элементы 3 и 4 позволяют установить одиночный

настенный невентилируемый комнатный обогреватель в ванных комнатах и

спальни, если обогреватели оснащены кислородным истощением

системы защитного отключения, ограничены по входной мощности

БТЕ

и пространство способно обеспечить внутреннее сгорание

воздуха в соответствии с разделом G2407.5. Эти исключения

укажите «настенные» нагреватели, которые полностью закрыты

и менее подвержены несанкционированному вмешательству и другим условиям, чем

может повлиять на процесс горения. Пункты 3 и 4 будут

Пункты 3 и 4 будут

не относится к комнатным обогревателям, которые стоят на полу или крепятся к

топка камина или безвентиляционная топка [см. Комментарий

Рисунок G2406.2(1)].Пункт 5 позволит установить приборы, работающие на топливе

в отдельном выделенном пространстве, доступ к которому осуществляется с

комнаты и помещения, перечисленные в этом разделе. Разделенный

помещение, в котором находится прибор, должно быть открыто наружу

в соответствии с Разделом G2407.6 и доступом

дверь в помещение должна быть сплошной и герметизированной до

предотвратить сообщение между атмосферами в отделении

пространства. Дверь тоже должна быть самозакрывающейся а не

полагаться на жильцов, чтобы держать его закрытым. Корпус не должен

использоваться для хранения или любых других целей. Цель состоит в том, чтобы

изолировать прибор(а) от помещений, перечисленных в этом разделе

.

и получать весь воздух для горения непосредственно снаружи

[см. комментарий к рис. G2406.2(2)]. Этот элемент может быть

комментарий к рис. G2406.2(2)]. Этот элемент может быть

используется, чтобы избежать перемещения устройства, когда существующее устройство

установлен в запрещенном месте, необходимо заменить

[см. комментарий к рис. G2406.2(2)].»Спасибо, Джо, что поделился своими знаниями с нами

Ответить с цитатой

Металлы | Бесплатный полнотекстовый | Интеграция печи с открытой шлаковой ванной с реакторами прямого восстановления для сталеплавильного производства нового поколения

Основными технологическими операциями процесса являются DR-шахта, установка риформинга, верхний скруббер газа, компрессоры продуктового газа и теплообменники. Установка риформинга позволяет обрабатывать природный газ, давая энергию, необходимую для производства синтез-газа. Верхний скруббер позволяет уменьшить водяной пар внутри реактора, чтобы контролировать температуру во время восстановительных операций. На самом деле температуру и давление внутри реактора можно легко контролировать. Впрыск ПГ может осуществляться на разных стадиях процесса: ПГ в качестве ввода в газ риформинга, в качестве энерговклада для нагрева установки риформинга или нагревателя восстановительного газа, а также непосредственно в шламовый газ перед входом в шахтную печь. В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ. Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка.

Впрыск ПГ может осуществляться на разных стадиях процесса: ПГ в качестве ввода в газ риформинга, в качестве энерговклада для нагрева установки риформинга или нагревателя восстановительного газа, а также непосредственно в шламовый газ перед входом в шахтную печь. В этой конфигурации водород впрыскивается в природный газ перед обработкой в установке риформинга. Когда вместо природного газа используется водород, установка риформинга заменяется нагревателем газа, представляющим собой комбинацию модели газовой горелки, смесителя и теплообменника (это основное решение, разработанное для установок Midrex). Энергия, подводимая к нагревателю, также может быть обеспечена ПГ. Обе смоделированные конфигурации основаны на одних и тех же предположениях, чтобы получить сопоставимые результаты; это те же составы и количества твердого исходного материала, а также те же основные предположения для шахты DR (например, степень восстановления, характер науглероживания, распределение температуры и т. д.), верхний газоочиститель (температуры и уровни давления) и газовая горелка. (избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке. Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше. Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

(избыток воздуха). В этих конфигурациях около 30% ПГ можно заменить водородом без каких-либо изменений процесса. Как только водород добавляется к природному газу, содержание монооксида углерода уменьшается в восстановительном потоке. Фактически, если используется природный газ, в установке риформинга образуются монооксид углерода и водород; таким образом, по мере увеличения добавления водорода в качестве восстановительного газа используется меньше монооксида углерода. Только небольшое и постоянное количество ПГ добавляется для обогащения дымового газа перед входом в шахту. В случае прямого впрыска водорода в реактор его необходимо предварительно нагреть, как указано выше. Вторая схема относится к проекту для ввода около 95% водорода. В этом случае природный газ используется только для поддержания желаемых уровней температуры и карбюрации железа прямого восстановления. Фактически, если используется только водород, необходимы более высокие потоки рециркулирующего газа для поддержания требуемой температуры процесса.

Природный газ, который используется во время операций риформинга, обогащения для науглероживания железом или нагревания газа, представляет собой основной источник углерода в технологии прямого восстановления на основе природного газа. В этой конфигурации основной выход углерода измеряется в отходящем газе установки риформинга. Около 124 кг C/т DRI, что эквивалентно примерно 453 кг CO 2 /tDRI, выдается в этом разделе. Для сравнения, выход углерода в процессе DR-H 2 почти поровну распределяется между выбросами прямого восстановления и дымовыми выбросами (высвобождаемыми при использовании колошникового газа в качестве дымового газа для нагревателя), что составляет 17 и 11 кг C/tDRI соответственно. . Основным источником углерода в этом случае также является ПГ, необходимый для поддержания содержания углерода в ПВЖ (Rechberger et al., 2020).

Как уже упоминалось, установка TENOVA может работать с различными концентрациями водорода в питающем газе. Данные установки в зависимости от состава подаваемого газа приведены в таблице 2.

При увеличении содержания водорода в газовой смеси общая энергия, необходимая для процесса, уменьшается. Так, фиксируются высокие показатели экономии электроэнергии.

Использование продуктов этого реактора прямого восстановления в качестве сырья в доменной печи или электродуговой печи позволяет добиться значительного сокращения выбросов двуокиси углерода. Результаты по сравнению с традиционным маршрутом BF-BOF представлены на рис. 8.

Данные HDRI (Hydrogen DRI) относятся к газовой смеси с 70% H 2 и 30% НГ. Все данные учитывают прямые и косвенные выбросы с допущением 0,5 кгCO 2 /кВтч. Маршрут HDRI-EAF имеет уровень выбросов углекислого газа 25% по сравнению с традиционным маршрутом BF-BOF. Производство водородного чугуна считается будущим в этой очень широкой области [12].

Говоря о переводе производства стали с традиционного метода доменного и конвертерного производства на метод, основанный на технологии прямого восстановления, важно сосредоточиться на использовании сырья, его доступности и эффективности. Во-первых, при использовании электродуговых печей самым экологичным способом является переработка стали. Независимо от этого, многие недавние отчеты показывают, что концентрация посторонних элементов в ломе увеличивается и несовместима со многими высококачественными марками стали, поэтому необходимо разбавление первичным железом (ГБЖ, ПВЖ, чугун, чугун в чушках). Пример приведен в таблице 3 с особым вниманием к концентрации меди.

Во-первых, при использовании электродуговых печей самым экологичным способом является переработка стали. Независимо от этого, многие недавние отчеты показывают, что концентрация посторонних элементов в ломе увеличивается и несовместима со многими высококачественными марками стали, поэтому необходимо разбавление первичным железом (ГБЖ, ПВЖ, чугун, чугун в чушках). Пример приведен в таблице 3 с особым вниманием к концентрации меди.

Все данные относятся к электродуговой печи нового поколения со следующими характеристиками: тип, полноплатформенная печь переменного тока с ЭЛТ и диаметром кожуха 8900 мм; размер крана, 240 т; годовая производительность 2,2 млн т; мощность трансформатора 240 МВА; система впрыска, 17 000 Нм 3 /f кислорода.

Недавние исследования показывают, что прогноз доступности окатышей DR-сорта очень плоский. Идеальный химический состав для окатышей марки DR: Fe > 67%, SiO 2 + Al 2 O 3 + TiO 2 < 3 % и p < 0,03 %. Расчетный спрос на морские окатыши сорта DR и их экспорт показаны на Рисунке 9 [13].

Расчетный спрос на морские окатыши сорта DR и их экспорт показаны на Рисунке 9 [13].

Таким образом, доступность окатышей марки DR ограничена по сравнению с мировым производством стали. Итак, основные препятствия для прямого преобразования производства стали в основном представлены наличием сырья, соответствующего марковым требованиям. Фактически, успешная и производительная работа линии DR-EAF требует использования высококачественных окатышей (пустая порода менее 5%, возможно, основная). Кроме того, указаны некоторые ограничения для установки маршрута DR-EAF на интегрированных заводах. С учетом энергосистемы 250–300-тонные ЭДП (соответствующие размеру отвода крупных преобразователей, чтобы соответствовать существующему МНЛЗ) подходят для трансформаторов мощностью 200–260 МВА, что оказывает огромное влияние на энергосистему для генерации мерцания. Интеграция доменной печи и электродуговой печи не так проста; типичные времена цикла BF и EAF не совпадают. ЭДП обычно требует 45–55 минут и еженедельных остановок на техническое обслуживание для ремонта/замены футеровки огнеупоров. Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Что касается установки, для 300-тонной ЭДП требуется здание с крановыми рельсами высотой не менее 26 м и достаточной грузоподъемностью для подъема всей оболочки (около 550 т с учетом полной оболочки + подъемного приспособления). Наконец, с точки зрения логистики завода, горячая загрузка DRI в ЭДП подразумевает, что модуль DR находится рядом, что обычно сложно, если EAF должен быть установлен в существующем конвертерном цехе для питания существующего нижестоящего оборудования.

Принимая во внимание все описанные аспекты, хорошим решением представляется интеграция прямого восстановления с большими плавильными печами. Таким образом, количество окатышей марки BF в реакторе DR может быть уменьшено за счет решения проблемы наличия высококачественных окатышей марки DR. Восстановленный материал известен как DRP (гранулы прямого восстановления). Их переработка в крупной OSBF позволяет решить электрические и логистические ограничения использования электродуговых печей. Учитывая, что научно-техническая информация ограничена, далее мы дадим подробное описание этой большой плавильной печи.

Обычно наблюдается, что плавка легче и эффективнее, поскольку температура ликвидуса шлака и вязкость низки. Эти два аспекта благоприятствуют разделению материала и его течению за счет снижения энергозатрат на плавку. Процессы в печах с погруженной дугой (SAF) являются саморегулирующимися, и материал нагревается до оптимальных условий для течения. Все восстановительные реакции протекают на образовавшемся слое кокса. Температуры сильно различаются в разных зонах: от 1700 °С на конце электрода до 500 °С в верхней части шихты. Это очень важно, поскольку распределение температуры определяет эффективность процесса. В этом контексте регулирование электрода имеет основополагающее значение как для производительности печи, так и для срока службы электрода.

Другими факторами, влияющими на распределение температуры, являются плотность тока, состав шлака и расстояние между электродом и металлом. Действительно, по мере увеличения основности шлака повышается его температура плавления и, следовательно, повышается температура зоны реакции. И температура, и основность имеют основополагающее значение для развития кинетики реакции восстановления. В целом повышение температуры и основности приводит к увеличению восстановления и снижению скорости восстановления [14].

И температура, и основность имеют основополагающее значение для развития кинетики реакции восстановления. В целом повышение температуры и основности приводит к увеличению восстановления и снижению скорости восстановления [14].

Потребляемую мощность можно контролировать, изменяя положение электрода; это позволяет изменять сопротивление дуги и тем самым контролировать ток дуги. По мере повышения температуры степень восстановления увеличивается, если для образования СО обеспечивается достаточно кокса. Уголь также улучшает проводимость ванны за счет повышения эффективности процесса.

Основное различие между OSBF и SAF заключается в том, что в первом электроды расположены в верхней части печи, поэтому они не погружены в шихту. Эта конфигурация дуги известна как щеточная дуга или открытая дуга. Эта дуга создается путем изменения положения кончика электрода (рис. 10).

Эта технология предлагает несколько ключевых преимуществ. Смесь внутри печи не влияет на электрический ток, поскольку электроды не погружены в воду. По этой причине мелочь также может быть легко расплавлена. Наоборот, в СНФ проницаемость шихты может быть пределом процесса. Учитывая, что создается открытая шлаковая ванна, шлак и металл очень быстро и легко разделяются. Подаваемая смесь влияет на химию процесса (которую можно точно контролировать), а затем и на эффективность процесса. Учитывая, что электроды не погружены в воду, можно зафиксировать ввод мощности; таким образом, свойства шихты не влияют на процесс. Поэтому, как правило, допускается точное и улучшенное управление печью. Кинетика восстановления может легко регулироваться процентным введением DRI.

По этой причине мелочь также может быть легко расплавлена. Наоборот, в СНФ проницаемость шихты может быть пределом процесса. Учитывая, что создается открытая шлаковая ванна, шлак и металл очень быстро и легко разделяются. Подаваемая смесь влияет на химию процесса (которую можно точно контролировать), а затем и на эффективность процесса. Учитывая, что электроды не погружены в воду, можно зафиксировать ввод мощности; таким образом, свойства шихты не влияют на процесс. Поэтому, как правило, допускается точное и улучшенное управление печью. Кинетика восстановления может легко регулироваться процентным введением DRI.

Независимо от этого, при работе с открытой дугой следует подчеркнуть некоторые ограничения. Открытая площадь бани приводит к большим потерям тепла через крышу. Это приводит к рассеиванию энергии и быстрому износу огнеупоров, который можно уменьшить соответствующим охлаждением.

Материал подается в печь по питающим трубам. Образовавшиеся кормовые штабели потребляются из нижней части печи, а также из днищ штабелей. Сочетание большой подводимой мощности и образования дуги на более тугоплавком шлаке позволяет перегревать чугун (рис. 11).

Сочетание большой подводимой мощности и образования дуги на более тугоплавком шлаке позволяет перегревать чугун (рис. 11).

При повышении температуры реакции в железе обнаруживается более высокое содержание углерода за счет растворения и снижения температуры плавления железа. Это имеет тенденцию к увеличению выхода железа, поскольку промывка желоба и ковша сведена к минимуму. OSBF также обеспечивает улучшение удаления серы благодаря использованию более высокой основности шлака:

Основной реакцией, протекающей в OSBF, является, очевидно, восстановление оксида железа:

Часть оксида железа обычно остается невосстановленной и переходит в шлак. Кроме того, в зависимости от кислородного потенциала шлака, другими реакциями восстановления с участием соединений дополнительной загрузки являются:

Очевидно, что эффективность восстановления зависит от активности кислорода и температуры печи.

OSBF — это успешный метод производства жидкого чугуна из прямого восстановления, который позволяет модифицировать химический состав шлака, тем самым повышая эксплуатационную гибкость. Большая площадь поверхности ванны OSBF приводит к меньшему подъему шлака, что снижает риск вспенивания шлака. OSBF имеет гораздо более длительный срок службы, что снижает логистические требования, связанные с заменой футеровки ЭДП (кран, здание, частые простои и т. д.). Потребление электроэнергии аналогично (разница 10%), но эксплуатационные расходы при использовании электродов Сёдерберга, используемых в OSBF, по сравнению с графитовыми электродами ниже, хотя и варьируются. Поток отходящего газа OSBF имеет высокое содержание CO, который можно использовать в качестве топлива для нагревателя технологического газа DRI. Использование окатышей BF в маршруте DRI-OSBF позволяет снизить стоимость сырья на 20% (со 150 до 120 долларов США/т при переходе от сорта DR к окатышам BF). Кроме того, продемонстрировано, что ТМ, производимые новым DRP-OSBF, могут быть объединены с потоком, поступающим от существующих BF. Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Анализ ТМ и температура выпуска могут быть скорректированы для оптимизации совместимости и минимизации выбросов CO 2 поколение.

Последние результаты, относящиеся к реактору DRI мощностью 2,5 Мт/год, интегрированному с OSBF и BOF, показывают сокращение выбросов CO 2 , показанное на рисунке 12.

стационарная работа ОСБФ, требующая замены огнеупоров каждые 5–7 лет. Наоборот, техническое обслуживание и ремонт оболочки в ДСП требуется после каждых 100–120 плавок (каждые 2 недели). Детальный анализ всего процесса показывает важность использования сырья, указанного в таблице 4.

Как уже упоминалось выше, контроль температуры имеет основополагающее значение. Значительные потери энергии могут быть зарегистрированы, как только новый материал подается в печь, мощность необходима для плавления твердого нового материала, и ее недостаточно для поддержания оптимальной температуры в уже расплавленной ванне. Это серьезное состояние (которое может привести к снижению энергоэффективности на 30 %) известно как «состояние перезарядки». Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Очевидно, что поток шихты должен точно контролироваться, потому что, наоборот, недостаточная шихта может привести к нежелательному повышению температуры с последующим повреждением огнеупоров. Этот аспект необходимо тщательно учитывать, и основными факторами, влияющими на реакции восстановления в печи, являются химический состав подаваемого материала, профиль температуры в печи и эффекты вторичного плавления. Принимая во внимание химию материала, крайне важно постоянно контролировать поток материала и его состав; оба эти фактора влияют на развитие реакции. Влияние потока свежей руды на химию печи может привести к следующим трем различным состояниям: перегрузка, сопровождающаяся падением энергии, подаваемой на материал в печи, недозагрузка, сопровождающаяся увеличением энергии и температуры печи, и сбалансированная зарядка, сопровождающаяся оптимальным плавлением материала при достаточной мощности и нагреве.

Точная корреляция между этими условиями и скоростью подачи заряда показана на рисунке 13 [15].

По существу, если потребляемая мощность постоянна, то после подачи нового материала в печь энергия, выделяемая расплаву, уменьшается. В условиях избыточного заряда материал имеет тенденцию накапливаться к электродам, вызывая усадку ванны. В этих условиях температура снижается, и, следовательно, степень восстановления замедляется. Первым индикатором этого состояния является то, что процент восстанавливаемого оксида титана быстро уменьшается. Кроме того, равновесие смещается в сторону более окислительных условий и в шлаке обнаруживается повышенное процентное содержание оксида железа. Кроме того, в ванне возникают очень разные условия реакции. Углерод накапливается, создавая огнеупорность ванны и увеличивая ее сопротивление. Таким образом, контроль шлака имеет основополагающее значение для всего процесса. Считается, что химический состав шлака определяется оксидами магния и кальция, как показано на рис. 14.

Температура ликвидуса регулируется процентным содержанием CaO независимо от соотношения MgO/SiO 2 . При изменении процентного содержания CaO от 20 до 14 температура ликвидуса снижается с 1600 до 1350 °C. Процентное содержание SiO 2 определяет превращение шпинели и температуру ликвидуса (от 1500 до 1350 °C, если процентное содержание изменяется от 18 до 24%). Принимая во внимание совместное влияние CaO и MgO, можно отметить, что температура ликвидуса шлака изменяется от 1520 °C при 30 % CaO и 0 % MgO до минимума 1340 °C при 18 % CaO и 12 % MgO до новое увеличение при 1505 °C при 0% CaO и 30% MgO.

При изменении процентного содержания CaO от 20 до 14 температура ликвидуса снижается с 1600 до 1350 °C. Процентное содержание SiO 2 определяет превращение шпинели и температуру ликвидуса (от 1500 до 1350 °C, если процентное содержание изменяется от 18 до 24%). Принимая во внимание совместное влияние CaO и MgO, можно отметить, что температура ликвидуса шлака изменяется от 1520 °C при 30 % CaO и 0 % MgO до минимума 1340 °C при 18 % CaO и 12 % MgO до новое увеличение при 1505 °C при 0% CaO и 30% MgO.

Многие исследования показывают, что соотношение Ti 3+ /Ti 4+ приводит к изменению температуры шлака. Зависимость между соотношением и содержанием TiO 2 показана на рисунке 15.

Как видно из рисунка ниже, изменение ленты обусловлено основностью шлака. Это ключевой фактор для настоящего анализа. Как правило, небольшое изменение основности шлака приводит к значительным различиям в температуре ликвидуса. Сводка по выбранным условиям представлена на рис. 16.

16.

Наиболее важной переменной состояния восстановления является основность шлака. Теперь на температуру ликвидуса влияет современное влияние основности шлака и степени окисления титана; можно сделать вывод, что температура ликвидуса в случае шлаков с высокой основностью (CaO/SiO 2 = 1,4) снижалась при увеличении степени восстановления (более высокие отношения Ti 3+ /Ti 4+ ). Как следствие, в случае низкоосновных шлаков (CaO/SiO 2 < 0,8) температура ликвидуса снижается, а восстановление увеличивается. Таким образом, можно изменить температуру ликвидуса и Ti 3+ /Ti 4+ путем изменения соотношения основности. Химический состав печи обычно контролируется путем точного контроля подачи материала и мощности электрода. При работе печи с открытой шлаковой ванной качество продукции и производительность регулируются настройкой соотношения мощность/подача. Во-первых, состав сырья чутко влияет на общий процесс. Кроме того, скорость подачи приводит к сильным колебаниям энергопотребления. Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Очевидно, что в случае предварительно восстановленных железных руд контроль состава имеет основополагающее значение для оптимального развития превращений металла и шлака.

Как правило, интегрированный традиционный маршрут BF-BOF не так чувствителен к процентному содержанию элементов пустой породы (SiO 2 , Al 2 O 3 и TiO 2 ) по сравнению с новой разработанной DR -маршрут ЭАФ. При превращении ДП основной процент соединений пустой породы переходит в шлак (порядка 150–300 кг/т) с общей основностью порядка 1 и очень низким содержанием железа (около 1 %). Таким образом, содержание кремния в жидком металле, поступающем в конвертер, находится в пределах 0,2–0,7 %. Общая тенденция заключается в том, что по мере уменьшения содержания кремния в доменной печи снижается потребность в энергии и увеличивается производительность [16]. Многочисленные данные исследований (самые последние относятся к доменной печи в Лулео) показывают, что минимальный предел содержания SiO 2 в гранулах BF составляет около 2%.

Замена спеченного материала гранулами оказывает исключительное влияние на потребление энергии в доменной печи. В этой конфигурации содержание кремнезема в окатышах не так важно для маршрута доменной печи. С другой стороны, в случае пути прямого восстановления это содержание очень важно, поскольку процесс происходит в твердом состоянии. В этом случае весь материал направляется в электропечь, где увеличивается содержание шлака по мере увеличения содержания пустой породы.

Кремний в жидком чугуне, а также кремнезем и другие элементы пустой породы в DRI влияют на количество шлакообразователей, которое необходимо добавить в кислородный конвертер или электродуговую печь, чтобы достичь насыщения шлака MgO, а основность обычно около 2 и более. Насыщение MgO зависит от температуры шлака и состава в зависимости от различных соединений, таких как FeO, CaO, SiO 2 , P 2 O 5 , Al 2 O 3 , TiO 2 и ВО 2 . Таким образом, процесс должен контролироваться добавлением извести, поэтому по мере увеличения содержания пустой породы необходимо увеличивать процентное содержание извести [17].

Таким образом, процесс должен контролироваться добавлением извести, поэтому по мере увеличения содержания пустой породы необходимо увеличивать процентное содержание извести [17].

На восстановление окатышей сильно влияют основные свойства, такие как пористость, размер частиц и химический состав фаз, присутствующих в руде. Это должно быть максимальным для достижения высокой восстанавливаемости, производительности и высоких степеней металлизации железа прямого восстановления.

Одним из технических ограничений является то, что с увеличением степени металлизации увеличиваются потери в железе из-за образования пустой породы. Металлизация, очевидно, зависит от хвостового содержания руд, которое может находиться в пределах 10–20%.

Очевидно, что на образование шлака в ЭДП большое влияние оказывает качество лома, используемого в процессе. Это приводит к образованию 70 кг шлака на тонну стали в случае использования в ДСП 100 % лома. По этой причине отходы должны быть хорошо обработаны перед поступлением в ЭДП, чтобы уменьшить это неудобство.

Учитывая это, разумное количество шлака в конце процесса DR-EAF составляет около 150 кг/т стали. Это характерно для производства низкоуглеродистой стали, где в шлаке может обнаруживаться высокое процентное содержание FeO.

Опять же, высокий процент шлака приводит к снижению производительности, а также к увеличению потребления энергии и извести, что отрицательно сказывается на экономике процесса. При использовании ПВЖ из железной руды более высокого качества возможно соотношение шлак/сталь порядка 100–120 кг/т при высоком процентном содержании ПВЖ в шихте (более 80%) с соответствующими улучшениями вышеупомянутых факторов и результирующей экономией.

В новом предлагаемом решении реактор DR представляет собой реактор TENOVA HYL с расчетной базой 900 000 т/год DRP. OSBF имеет корпус диаметром 16 500 мм, оснащенный электродами Содерберга диаметром 1700 мм и установкой мокрой газоочистки. Выходной материал имеет состав, указанный в таблице 5.

Был проведен глубокий анализ для оценки экономической рентабельности раствора. Во-первых, в Таблице 6 указаны затраты на горячее ПВП или горячее ПВП, которые будут использоваться в ЭДП и в ОСБТ соответственно.

Во-первых, в Таблице 6 указаны затраты на горячее ПВП или горячее ПВП, которые будут использоваться в ЭДП и в ОСБТ соответственно.

Во-первых, затраты, связанные с использованием пеллет BF, заметно ниже, чем пеллет прямого восстановления. Затраты, связанные с NG, немного ниже в случае сокращения окатышей DRI. В случае ДРП зафиксировано снижение потребления кислорода почти на 20%. Затраты на DRP на 18% ниже, чем на DRI. В Таблице 7 перечислены затраты, относящиеся к маршрутам ЭДП и ОСБФ.

Во-первых, на трассе OSBF нельзя использовать обрезки. Потребление электродов и соответствующие различия в стоимости должны быть подчеркнуты.

На самом деле следует учитывать маршрут конвертера, так как металл OSBF очень похож на чугун. Затраты, связанные с операциями кислородного конвертера для материала DRP-OSBF, перечислены в таблице 8.

Учитывая низкое качество сырья, проблема летучих микроэлементов имеет решающее значение для вопросов окружающей среды и конечного качества жидкой стали [ 18]. В процессе производства стали в окружающую среду выбрасывается много тяжелых металлов и металлоидов. Из-за высоких цен и низкой доступности руды с высоким содержанием, промышленность перейдет на использование большего количества руды с низким содержанием, характеризующейся повышенным процентным содержанием примесей (с высоким содержанием Pb, Cd, Cr и As). Эти тяжелые металлы и металлоиды высокотоксичны, не разлагаются и очень опасны при попадании в землю и водные источники. С другой стороны, летучие соединения обычно улавливаются и перерабатываются в скрубберах [19].].