Содержание

9 идей как сделать столярные тиски для мастерской

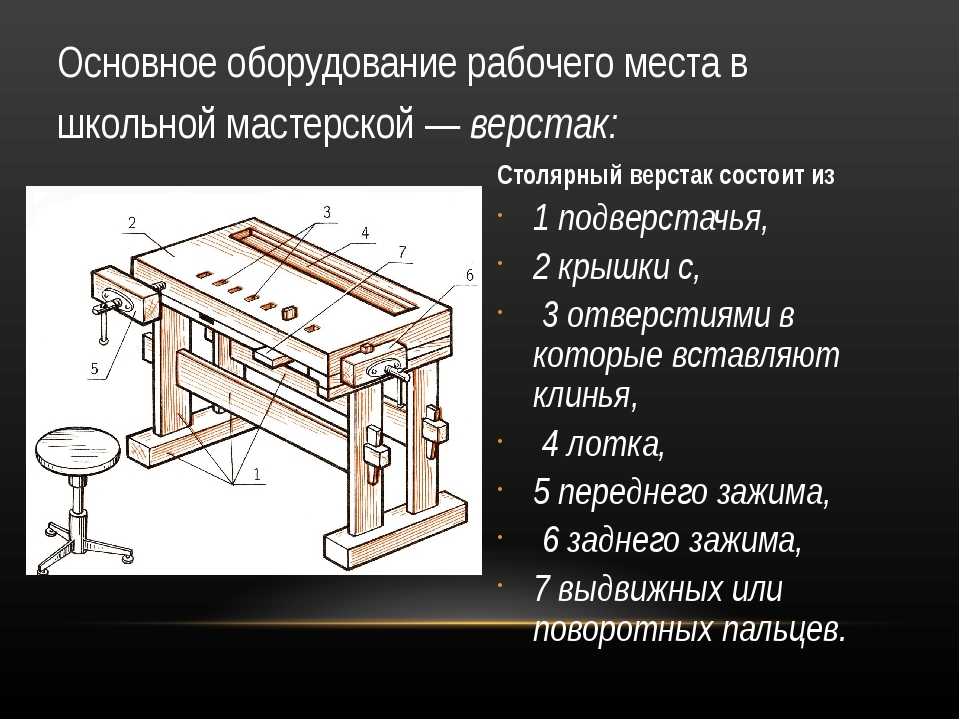

Домашнюю мастерскую сложно представить без столярных тисков, поскольку работать с деревом приходится практически постоянно.

Слесарные тиски можно купить, а можно и изготовить самостоятельно. В этом случае не только денег сэкономите, но и определенный опыт получите.

Содержание

- 1 Столярные тиски для верстака своими руками

- 1.1 Основные этапы работ

- 1.2 Видео по теме

- 2 Столярные тиски с креплением к верстаку

- 2.1 Пошаговый процесс изготовления столярных тисков

- 2.1.1 Изготовление монтажной площадки с направляющей гайкой

- 2.2 Видео по теме

- 2.1 Пошаговый процесс изготовления столярных тисков

- 3 Столярные тиски из фанеры и автомобильных стоек

- 3.1 Основные этапы работ

- 3.2 Видео по теме

- 4 Настольный мини верстак со столярными тисками

- 4.1 Основные этапы работ

- 5 Столярные тиски-прищепка из ромбического домкрата

- 5.1 Основные этапы работ

- 5.

2 Видео по теме

2 Видео по теме

- 6 Столярный зажим на верстаке для деревянных заготовок

- 6.1 Основные этапы работ

- 6.2 Видео по теме

- 7 Как сделать тиски из автомобильных стоек

- 7.1 Основные этапы работ

- 7.2 Видео по теме

- 8 Мини тиски из быстрозажимной струбцины

- 8.1 Основные этапы работ

- 8.2 Видео

- 9 Мини верстак с выдвижным ящиком и тисками

- 9.1 Основные этапы работ

- 9.2 Видео

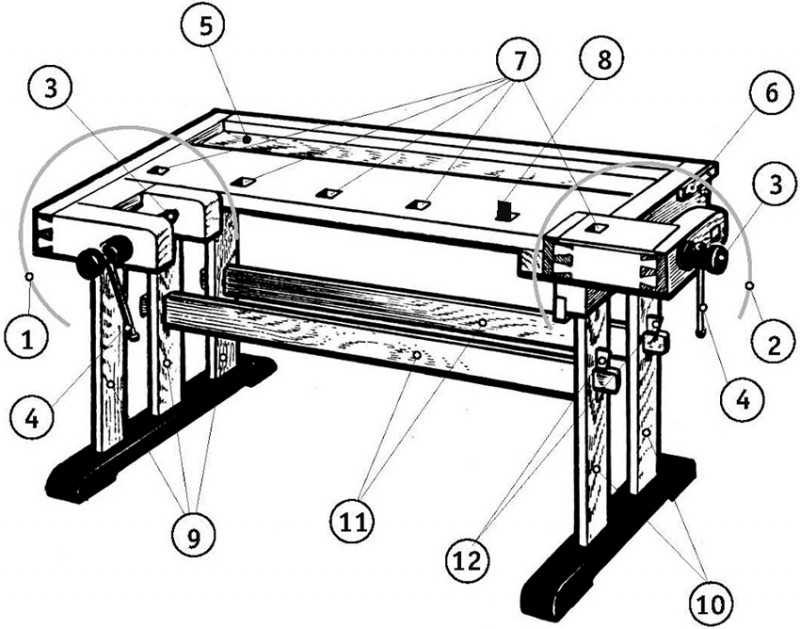

Столярные тиски для верстака своими руками

Читайте также:

Декоративная оса своими руками из винтов и гаек

Первым делом необходимо отрезать кусок уголка нужного размера. По центру сверлим отверстие диаметром 25 мм — под ходовой винт, по краям — два отверстия диаметром по 10 мм.

После этого автор вырезает из уголка заготовку требуемой формы. Края надо будет зачистить болгаркой или с помощью шлифмашинки (гриндера).

Рекомендуем прочитать: как своими руками изготовить ручной гриндер из маленькой болгарки.

Основные этапы работ

Читайте также:

13 идей как сделать ленточно-шлифовальный станок своими руками

На следующем этапе от резьбовой шпильки М24 мастер отрезает ходовой винт нужной длины, к концу которого приваривает сантехнический тройник на ¾.

Далее вставляем ходовой винт в ранее просверленное отверстие в металлической пластине (накладке) и фиксируем с помощью гайки.

После этого автор отрезает два куска резьбовой шпильки М10, которые будут использоваться в качестве направляющих. Они находятся внутри труб диаметром 20 мм.

Читайте также:

Хитрости работы с кольцевой пилой по дереву

Затем из гаек и куска полосы надо будет сделать направляющую для ходового винта. На боковые направляющие автор надевает втулки и фиксирует их при помощи деталей из фанеры.

На последнем этапе из кусков фанеры надо будет сделать прижимные губки. Потом из деревянного черенка мастер делает вороток.

Видео по теме

Подробно о том, как сделать столярные тиски для верстака своими руками, смотрите на видео.

Не торопитесь покупать! Сделайте сами это устройство!

Столярные тиски с креплением к верстаку

Читайте также:

Как сделать фрезерный стол: 14 идей для домашней мастерской

Рассмотрим один из вариантов самодельных столярных тисков для фиксации заготовок и деталей из дерева.

Особенность конструкции заключается в том, что направляющая гайка для ходового винта состоит из двух частей, и при помощи тросикового привода может разжиматься в противоположные стороны, освобождая резьбовую шпильку.

На практике эта функция позволяет сэкономить прилично времени, потому что нет необходимости крутить винт, чтобы раскрыть губки тисков на требуемое расстояние.

Идею изготовления самодельных столярных тисков, которые крепятся к верстаку, мы подсмотрели у автора YouTube канала YUSUF UÇAK.

Возможно, вам также интересно будет прочитать статью: как изготовить компактную плоскошлифовальную машинку из болгарки.

Пошаговый процесс изготовления столярных тисков

Первым делом необходимо будет сделать прижимные губки. Отпиливаем деревянные бруски нужной длины, и склеиваем две заготовки с помощью клея ПВА.

После высыхания клея, обрабатываем заготовки на фуговальном станке и отпиливаем до требуемого размера на циркулярной пиле.

Размечаем прижимные губки, и сверлим в них отверстия под направляющие и ходовой винт. Одна из прижимных губок крепится к рабочему верстаку, вторая — является подвижной, перемещается вперед-назад по направляющим.

В качестве направляющих используются круглые металлические трубы.

Концы направляющих и конец ходового винта будут фиксироваться в отверстиях, просверленных в небольшом куске доски. К ней же будет крепиться корпусный подшипник.

Дополнительно необходимо изготовить металлическую накладку из листового металла, которая будет крепиться к подвижной прижимной губке. К этой пластине прикручивается второй корпусный подшипник.

Изготовление монтажной площадки с направляющей гайкой

В качестве монтажной площадки выступает металлическая пластина, вырезанная из листового металла. Также потребуется два отрезка квадратного прутка и гайка.

Заготовки из квадратного прутка привариваются по бокам гайки. После этого гайка разрезается болгаркой пополам.

К монтажной пластине привариваем два металлических стержня.

В квадратных прутках сверлятся сквозные отверстия. Потом надеваем их на стержни. На концах прутков крепится пружина.

На противоположных концах квадратных прутков необходимо прорезать болгаркой пазы, в которые потом устанавливается стальной тросик.

Прикручиваем монтажную пластину под столешницей верстака, сразу за неподвижной прижимной губкой.

На последнем этапе останется только изготовить эксцентриковый рычажок для управления тросиком, и ручку-вороток, которая крепится на конце ходового винта.

Видео по теме

Подробно о том, как сделать столярные тиски своими руками, можно посмотреть на видео ниже. Спасибо за внимание.

Спасибо за внимание.

Quick Vise For Workbench//Kolay açılır-kapanır Mengene yapımı

Столярные тиски из фанеры и автомобильных стоек

В домашней мастерской столярные тиски, как и слесарные, — вещь нужная. И их можно сделать своими руками. Для этого нам потребуются куски фанеры, автомобильные стойки и различные метизы.

Автомобильные стойки часто можно найти на металлоприемке и приобрести их относительно недорого.

Первым делом стойки необходимо будет зачистить от грязи и ржавчины. Потом отрезаем болгаркой круглые диски — в итоге должны остаться только сами цилиндры со штоками.

Советуем также прочитать статью-обзор: как сделать гриндер из УШМ (болгарки), подшипников и газлифта.

К крепежным пластинам автомобильных стоек необходимо будет приварить гайки с шайбами (сами шайбы должны быть большего диаметра, чем гайки).

Основные этапы работ

На следующем этапе выпиливаем из фанеры прямоугольные заготовки (потребуется всего четыре штуки). Склеиваем их попарно. Это у нас будут подвижная и неподвижная губки столярных тисов.

Склеиваем их попарно. Это у нас будут подвижная и неподвижная губки столярных тисов.

После склейки обрабатываем прижимные губки с помощью ручного фрезера. Затем делаем разметку и сверлим в них отверстия (подходящие под диаметр штоков автомобильных стоек).

В центре прижимных губок также сверлим по одному отверстию и делаем с помощью стамески посадочное место под шестигранную гайку.

Теперь можно приступать непосредственно к сборке тисков. Из куска шпильки делаем ходовой винт.

Стойки крепятся под столом, а неподвижная (упорная) прижимная губка — к кромке. Далее устанавливаем ходовой винт и подвижную губку. Делаем рукоятку.

Видео по теме

Подробный процесс изготовления столярных тисков можно посмотреть на видео ниже. Идеей поделился автор YouTube канала HandCraft.

Powerful vice using an old car shock absorbers! Unique idea

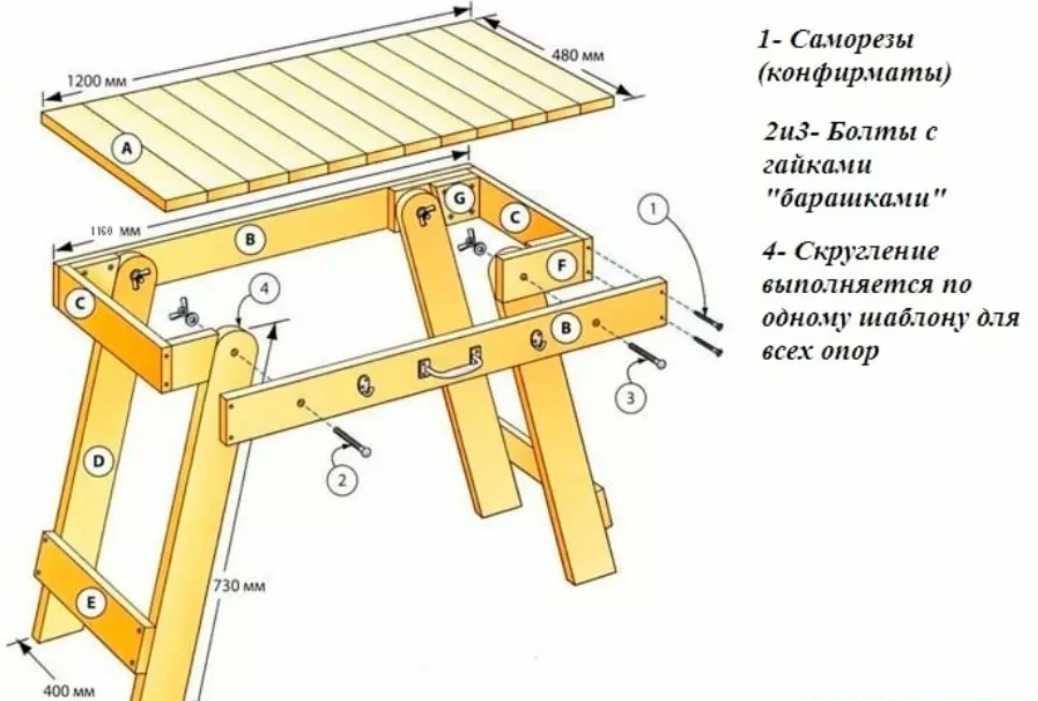

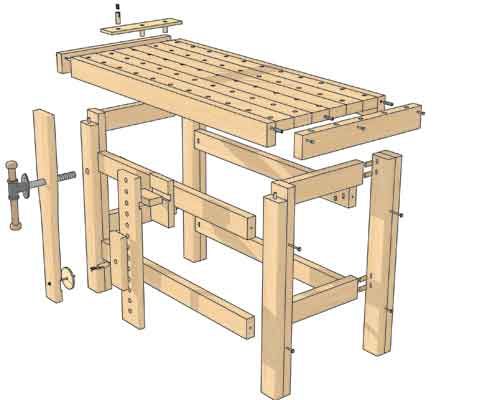

Настольный мини верстак со столярными тисками

В домашней мастерской и гараже не всегда есть необходимость в большом столярном верстаке — иногда можно обойтись уменьшенной «версией».

В данном обзоре расскажем, как изготовить настольный мини верстак со столярными тисками.

Идея принадлежит автору YouTube канала Carpintero Del Desierto.

Для изготовления настольного мини верстака понадобится широкая обрезная доска. Чтобы сделать столярные тиски, автор использует:

- обрезную доску;

- направляющие из круглых труб;

- ходовой винт;

- деревянную ручку.

Рекомендуем также прочитать, как сделать настольный гидравлический пресс своими руками.

Основные этапы работ

Первым делом нужно отпилить три куска обрезной доски одинаковой длины. Две заготовки склеиваем вместе (это будет основная часть мини верстака).

С одной из сторон столешницы автор делает шип. В третьей доске нужно выбрать паз. Потом приклеиваем ее к рабочему столику.

На следующем этапе изготавливаем столярные тиски. Как их сделать, можно прочитать здесь.

Крепим к верстаку неподвижную прижимную губку, потом — устанавливаем направляющие и ходовой винт, и крепим подвижную губку. Ручку делаем из деревянного кругляка или отрезка стальной трубы.

К задней части верстака снизу прикручиваем на саморезы кусок доски с опорными ножками. После этого шлифуем поверхность.

Последний этап работ — обработка отшлифованной деревянной поверхности минеральным маслом. К рабочему столу самодельный мини верстак крепится с помощью струбцин.

Читайте также: универсальный самодельный инструмент для столярных работ.

Подробно о том, как сделать настольный мини верстак со столярными тисками, можно посмотреть на видео ниже.

Construir Mini Banco de CARPINTERO — workbench woodworking

Столярные тиски-прищепка из ромбического домкрата

Для работы с деревянными заготовками автор решил изготовить самодельные столярные тиски-прищепку. Основой самоделки послужит ромбический домкрат для авто.

Первым делом автор разбирает домкрат и изготавливает дополнительные втулки из круглой трубы, которые будут устанавливаться в местах соединения основных деталей домкрата.

Далее основание домкрата привариваем к металлической пластине. Ее и остальные части домкрата необходимо покрасить.

Советуем также прочитать на досуге: как изготовить слесарные тиски с быстрым зажимом. Они обладают компактными размерами и довольно удобны в работе.

Основные этапы работ

На следующем этапе приступаем к сборке домкрата. Также изготавливаем крепление для ходового винта.

После этого собираем из досок прижимную губку, которая будет фиксировать заготовку. Прикручиваем к ней металлическую пластину, как показано на фото ниже.

Отпиливаем кусок доски, к которому будет крепиться домкрат. Устанавливаем ее вертикально под столешницей рабочего стола (или другом удобном для вас месте).

Свободную часть домкрата крепим к прижимной губке. В просверленные отверстия вставляем ходовой винт.

В нижней части устанавливаем пружину. Деревянные элементы конструкции надо обработать минеральным маслом — дольше прослужат.

Видео по теме

Подробно о том, как сделать столярные тиски-прищепка из ромбического домкрата, смотрите на видео ниже. Данной идеей поделился автор YouTube канала The other Finnish guy.

Данной идеей поделился автор YouTube канала The other Finnish guy.

woodworking Leg vise from junkyard items diy

Столярный зажим на верстаке для деревянных заготовок

Если для работы с металлом применяются в основном слесарные тиски, то для обработки заготовок из дерева часто используется столярный зажим, который крепится непосредственно к верстаку.

В отличие от струбцин, он позволяет фиксировать заготовку вертикально.

При помощи столярного зажима на верстаке можно, например, зажимать и обрабатывать топорища, ручки для молотков и т.д.

Первым делом нужно будет отрезать по размеру две доски, из которых будут изготовлены губки: одна подвижная, вторая — неподвижная.

Далее производим разметку и сверлим два сквозных отверстия по краям под винт. Также необходимо будет вырезать деревянные ручки, просверлить в них сквозные отверстия, и с помощью стамески сделать углубление для гайки.

Основные этапы работ

Сначала доводим до ума ручки столярного зажима. Гайки «садим» в ранее прорубленные стамеской углубления. Для большей надежности используем эпоксидный или любой другой двухкомпонентный клей. Затем ручки надо покрасить морилкой или минеральным маслом.

Гайки «садим» в ранее прорубленные стамеской углубления. Для большей надежности используем эпоксидный или любой другой двухкомпонентный клей. Затем ручки надо покрасить морилкой или минеральным маслом.

В неподвижной губке также надо сделать углубления для гаек. Потом приклеиваем к доскам с одной стороны кусок кожи (не обязательно использовать натуральную кожу — вполне подойдет и искусственная).

На следующем этапе приступаем к установке слесарных тисков. Сначала сверлим два отверстия в самом верстаке и вставляем винты. С обратной стороны надеваем на винт прижимные губки и накручиваем ручки.

Видео по теме

Подробно о том, как своими руками сделать столярный зажим на верстаке для деревянных заготовок, смотрите в видеоролике на сайте.

How to Make a Twin Screw Vise

Как сделать тиски из автомобильных стоек

В данном обзоре автор YouTube канала Men’s Craft поделится с нами классной идеей, как можно использовать старые изношенные автомобильные стойки. Их потребуется две штуки.

Первым делом стойки авто необходимо будет подготовить. Отрезаем болгаркой все лишнее, затем сверлим в дне цилиндра отверстие и сливаем масло.

Из листового металла вырезаем два кольца, надеваем их на стойки, и обвариваем. После этого свариваем обе стойки между собой, как показано на фото ниже.

Советуем также прочитать статью-обзор: как изготовить металлические тиски с быстрым зажимом.

Далее автор отпиливает четыре куска фанеры прямоугольной формы, и склеивает их между собой. Зажимаем струбцинами, и оставляем до полного высыхания клея.

Основные этапы работ

На следующем этапе отпиливаем от склеенной заготовки из фанеры все лишнее, придавая ей необходимую форму — это будет прижимная губка. Смотрите фото ниже.

В прижимной губке сверлим отверстия под ходовой винт и направляющие. Затем автор приступает к сборке самого ходового винта.

Когда все детали конструкции изготовлены, можно приступать к монтажу. В ножке рабочего стола мастер сверлит отверстия под направляющие и винт. Устанавливаем стойки.

Устанавливаем стойки.

После этого крепим прижимную губку из фанеры. Устанавливаем ходовой винт. На конце винта крепим тройник, а в него вставляем деревянную ручку.

В итоге у нас получились самодельные столярные тиски. Их удобно использовать для фиксации больших заготовок (например, деревянного бруса).

Видео по теме

Подробно о том, как сделать такие тисы из автомобильных стоек, можно увидеть на видео ниже. Данная идея принадлежит автору YouTube канала Men’s Craft.

Cool idea! The best Leg Vise using old car parts!

Мини тиски из быстрозажимной струбцины

Как-то скептически всегда относился к идее сделать тиски из струбцины.

Ну просто потому, что тиски — это тиски, а струбцина — это струбцина.

Принцип действия, конечно, немного похож, но назначение у них разное. Да и возможности тоже.

Однако изменил свое мнение, когда увидел вариант столярных мини тисков из быстрозажимной струбцины, предложенный автором YouTube канала JSK-koubou.

Конструкция получилась простой, надежной, аккуратной и универсальной: можно использовать тиски как на рабочем столе, так и в паре со сверлильным станком.

Обратите внимание: предназначены тиски для работы с заготовками из дерева и пластика.

В общем, хочу поделиться с вами этой интересной идеей. Тем более что изготовить такие мини тиски под силу каждому мастеру.

Основные этапы работ

Сначала необходимо будет изготовить основание тисков. Отпиливаем по размеру два деревянных брусочка и склеиваем их вместе через проставки, чтобы между ними получился зазор для ползуна, к которому будет крепиться подвижная прижимная губка.

На конце основания приклеиваем неподвижную губку. Снизу дополнительно прикручиваем на шурупы — для пущей надежности.

Далее по аналогии с неподвижной губкой изготавливаем подвижную — то есть точно такую же по форме и размерам.

Только в ней надо высверлить отверстие под штангу струбцины и для крепления запирающей пластины.

Фиксация штанги быстрозажимной струбцины внутри подвижной прижимной губки происходит следующим образом: в отверстие на конце штанги вставляем кусочек резьбовой шпильки, после чего вставляем её внутрь деревянного брусочка. Снаружи устанавливаем и прикручиваем алюминиевую пластину.

Снаружи устанавливаем и прикручиваем алюминиевую пластину.

В зазор в основании тисков вставляем ползун и приклеиваем к нему подвижную прижимную губку.

В завершении останется только смастерить «посадочное место» для быстрозажимной струбцины и приклеить к основанию кусочки фанеры, как показано на фото ниже.

Обратите внимание: к ползуну прикручиваем ограничитель, который будет удерживать его в одной плоскости с поверхностью основания.

Устанавливаем быстрозажимную струбцину, соединяем штангу с подвижной губкой и столярные мини тиски готовы к работе.

Если вам нужно что-то побольше и помощнее, автор предлагает изготовить альтернативный вариант — с двумя струбцинами.

Видео

Подробно о том, как изготовить самодельные мини тиски из быстрозажимной струбцины, рекомендую посмотреть в авторском видеоролике ниже.

【DIY】Two types of Wooden Vise — Drill Press Vise【Homemade】

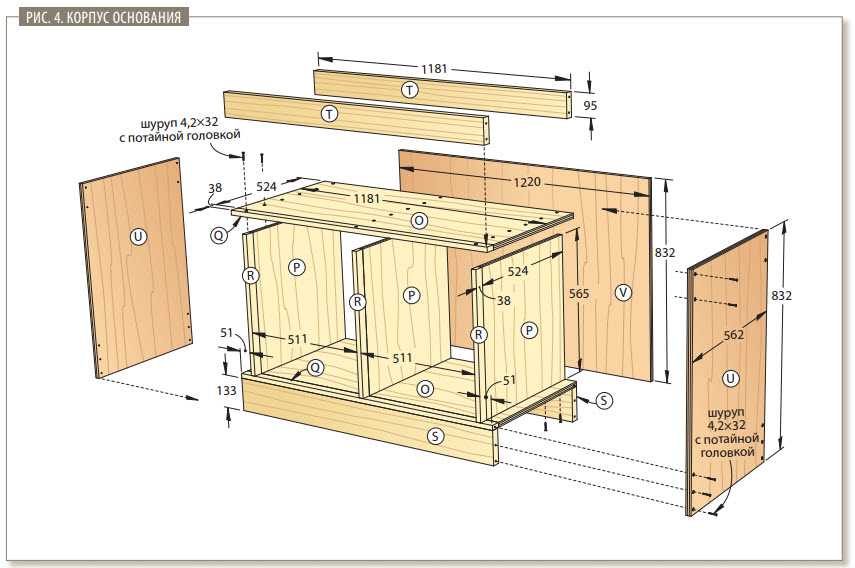

Мини верстак с выдвижным ящиком и тисками

В данном обзоре автор поделится с нами идеей, как сделать мини верстак с выдвижным ящиком и тисками.

Такой верстак удобно использовать в небольшой мастерской/гараже, а также — брать с собой на выезд (например, на дачу).

Для изготовления самодельного мини верстака потребуется фанера толщиной 15 мм и 10 мм. Также нужно подготовить резьбовую шпильку М14 (ходовой винт) и направляющие из круглой трубы диаметром 25 мм.

Первым делом отпиливаем по размеру заготовки из фанеры толщиной 15 мм, и склеиваем их попарно. Потом шлифуем.

Читайте также: площадка с направляющей для электролобзика.

Далее из склеенных заготовок автор собирает стол размером 50х28 см (высота — 10,5 см). Нижняя часть стола изготовлена из фанеры толщиной 10 мм.

Основные этапы работ

На следующем этапе сверлим отверстия под ходовой винт диаметром 14 мм, а также два отверстия под направляющие (для этого автор использует сверло Форстнера диаметром 25 мм).

Далее в просверленные отверстия устанавливаем резьбовую шпильку и подготовленные направляющие.

Берем две шестигранные гайки и привариваем к ним шайбы. Они будут служить в качестве направляющих для ходового винта тисков.

Из фанеры 10 мм автор изготавливает выдвижной ящик. Его размеры — 28х17 см. Крепим его с помощью мебельных направляющих к столу.

Из дерева изготавливаем ручку, которая будет придавать вращение ходовому винту. В столешнице сверлим отверстия перовым сверлом под упоры.

Видео

Подробно о том, как сделать мини верстак с выдвижным ящиком и тисками, смотрите на видео ниже. Идея автора YouTube канала «Алексей Тулкин DIY».

Верстак. Верстак своими руками. Мини верстак своими руками. Сделай сам.

Андрей Васильев

Задать вопрос

Верстак для ребёнка с инструментами своими руками! Чертежи прилагаются!

Давайте сделаем детский игрушечный верстак и инструменты для него! Поддержите и обучите следующее поколение столяров!

Материалы:

- Твердая древесина, такая как клен или вишня;

- Мебельный щит 60 на 120 см;

- 1/4″ — 20 резьбовые вставки;

- 1/4″ — 20 винты;

- Клей для дерева.

Шаг 1: Верстак

Рабочий стол состоит из двух рам из кленового дерева размером 18 на 18 дюймов и четырех L-образных направляющих, соединяющих переднюю и заднюю части. Детали рамы имеют толщину 3/4 дюйма, а соединения выполнены с помощью ламельного фрезера, но вы можете использовать соединения врезного/шипованного или карманного типа. Я построил верстак таким образом, чтобы его можно было разобрать для хранения. Чтобы соединить переднюю/заднюю часть с боковыми направляющими, я использовал резьбовые деревянные вставки и винты из нержавеющей стали 1/4″-20. Нижняя полка 8″ на 16-1/4″.

Файл в формате PDF с чертежами и подробными видами прилагается.

Чертеж верстака (значения указаны в дюймах).pdf

104Скачать

Шаг 2: Столешница

Столешница изготавливается из строганного и отшлифованного мебельного щита 30 на 55 см. Я тщательно выбирал щит, чтобы на нём не было сучков и каких-либо дефектов. Если хотите, чтобы столешница выглядела красивее, используйте твердую древесину на свой вкус. Чтобы прикрепить верх к каркасу верстака, я приклеил к основанию две полоски твердой древесины и использовал резьбовые вставки и винты. Верстак в сборе довольно прочный, и его легко разобрать. Я покрыл верстак и столешницу несколькими слоями полиуретана. Вы можете снять и заменить верхнюю часть верстака красивой деревянной столешницей, чтобы сделать симпатичный маленький детский столик.

Если хотите, чтобы столешница выглядела красивее, используйте твердую древесину на свой вкус. Чтобы прикрепить верх к каркасу верстака, я приклеил к основанию две полоски твердой древесины и использовал резьбовые вставки и винты. Верстак в сборе довольно прочный, и его легко разобрать. Я покрыл верстак и столешницу несколькими слоями полиуретана. Вы можете снять и заменить верхнюю часть верстака красивой деревянной столешницей, чтобы сделать симпатичный маленький детский столик.

Шаг 3: Шаблон отверстий

Файл в формате PDF для схемы отверстий прилагается, смело просверливайте отверстия там, где считаете нужным. Я просверлил большинство отверстий диаметром 1/2 дюйма, но я также сделал несколько отверстий диаметром 3/4 дюйма. Эти отверстия предназначены для дюбелей 1/2 и 3/4 дюйма, для деревянных «гвоздей», шурупов и инструментов. Расстояние для отверстий составляет 1-1/2 дюйма в обоих направлениях. Этот интервал важен только в том случае, если вы хотите использовать шестерни из шага 11.

Шаблон отверстий.svg

101Скачать

Шаг 4: Теперь самое интересное — аксессуары и инструменты

Гвозди — простые и шлицевые.

Вырежьте шляпки для гвоздей из твердой древесины толщиной 1/2 или 3/4 дюйма. Отметьте круг диаметром 1 дюйм и просверлите центральное отверстие сверлом 1/2 дюйма. Вырежьте его близко к внешнему кругу на ленточной пиле или лобзиковом станке, затем отшлифуйте до круга, чтобы внешний вид получился красивым. Вырежьте паз глубиной 1/8 дюйма в дюбеле 1/2 дюйма, это для «отвертки». Затем приклейте дюбель к круглой головке. Мои «гвозди» около 3 дюймов в длину.

Головки гвоздей без дюбеля можно также использовать в качестве шайб.

В зависимости от используемых дюбелей «гвозди» могут плотно или свободно входить в отверстия размером 1/2 дюйма на верстаке. Вы можете отшлифовать некоторые из них, чтобы они легко входили, а другие садились плотно и их приходилось забивались с помощью молотка. Вы также можете прорезать нижние концы гвоздя для более плотной посадки. В любом случае вам придется поэкспериментировать с вашими конкретными материалами.

Вы также можете прорезать нижние концы гвоздя для более плотной посадки. В любом случае вам придется поэкспериментировать с вашими конкретными материалами.

Шаг 5: Молоток

Вырежьте молоток по прилагаемому шаблону из куска твердой древесины толщиной 3″ на 1″, 3/4″. Просверлите в дне отверстие диаметром 1/2″, затем приклейте дюбель длиной 6 дюймов для ручки. Я немного повеселился с лазерной гравировкой! Молоток довольно легкий, поэтому он не должен представлять большую опасность для вашего малыша. Если у вас есть токарный станок, вы можете сделать более прочный молоток.

Молоток.svg

73Скачать

Шаг 6: Отвертка

Просверлите отверстие диаметром 1/2 дюйма на глубину 3/4 дюйма в центре дюбеля диаметром 1 дюйм. Приклейте дюбель 1/2 дюйма в это отверстие, затем сформируйте кончик, чтобы получилась отвертка с плоским наконечником. Наконечник должен войти в прорези, которые вы прорезали в «гвоздях» на предыдущем этапе.

Шаг 7: Пила

Ручная пила склеена из трех кусков клена толщиной 5 мм — пильного полотна и двух частей ручки. Шаблон прилагается. Я использовал лазерный резак для этих деталей, но вы можете легко использовать лобзиковый станок.

Пила.svg

77Скачать

Ручка пилы.svg

147Скачать

Шаг 8: Плоскогубцы

Вот как я сделал несколько функциональных плоскогубцев. Лазерная резка или пилка по отдельности по прилагаемому шаблону. Я использовал древесину вишни, которую перепилил (нарезал) на своей настольной пиле до толщины 5 мм. Ламинируйте детали столярным клеем. Обратите внимание на ориентацию при приклеивании ламинации; Я выяснил это на собственном горьком опыте и в итоге сделал две пары плоскогубцев. В любом случае, обе ручки плоскогубцев идентичны. Перед дальнейшей сборкой отшлифуйте ручки и закруглите края. Приклейте короткий дюбель 1/2 дюйма к одной из шайб, чтобы получился штифт. После того, как он высохнет, соберите плоскогубцы с штифтом и наденьте вторую шайбу на штифт. Нанесите клей на вторую шайбу, верхний край штифта, Убедитесь, что соединение может двигаться, как должно. Подумайте прежде чем наносить клей, надеюсь, это будет видно на фотографиях!

Приклейте короткий дюбель 1/2 дюйма к одной из шайб, чтобы получился штифт. После того, как он высохнет, соберите плоскогубцы с штифтом и наденьте вторую шайбу на штифт. Нанесите клей на вторую шайбу, верхний край штифта, Убедитесь, что соединение может двигаться, как должно. Подумайте прежде чем наносить клей, надеюсь, это будет видно на фотографиях!

Плоскогубцы.svg

71Скачать

Шаг 9: Ножницы

Используйте прилагаемый шаблон, чтобы вырезать кусочки для ножниц, вам понадобится по две штуки. Сложите и склейте детали, затем отшлифуйте и скруглите края. Ножницы соединяются дюбелем 1/4 дюйма и деревянными шайбами. Используйте клей только в нужных местах, как описано в предыдущем шаге, чтобы прикрепить шайбы и дюбель к ручкам ножниц, и убедитесь, что соединение все еще может двигаться!

Ножницы.svg

72Скачать

Шаг 10: Клещи

Используйте прилагаемые шаблоны, чтобы вырезать кусочки для клещей. Я использовал вишню 5 мм, сложил и прочно склеил четыре слоя. Отшлифуйте и скруглите края. Соберите клещи с помощью дюбеля 3/8 дюйма и шайб, как вы делали плоскогубцы и ножницы на предыдущих этапах. Используйте клещи, чтобы вытаскивать «гвозди» из столешницы.

Я использовал вишню 5 мм, сложил и прочно склеил четыре слоя. Отшлифуйте и скруглите края. Соберите клещи с помощью дюбеля 3/8 дюйма и шайб, как вы делали плоскогубцы и ножницы на предыдущих этапах. Используйте клещи, чтобы вытаскивать «гвозди» из столешницы.

Клещи.svg

69Скачать

Шаг 11: Шестерни

Шестерни рассчитаны на расстояние между отверстиями 1-1/2 дюйма. Шестерни проще всего вырезать на лазерном резаке; но при некотором терпении это можно сделать на лобзиковом станке. Я вырезал шестерни из березовой фанеры 1/8 дюйма, затем наклеил их на кленовые диски толщиной 1/2 дюйма для внешнего вида и прочности. Вырежьте отверстие для пальца в кленовом диске, для использования шестеренок, или прикрепите ручку. Я сделал небольшую съемную ручку. Прилагаются шаблоны для 28-зубчатой шестерни, 25-зубной шестерни и 9-зубной шестерни. Маленькие шестеренки я сложил вдвое и приклеил на дюбель 1/2 дюйма и кленовый диск 1-5/8 дюйма. Шестерни большего размера прикрепляются к столешнице с помощью «гвоздей», которые вы сделали ранее.

Шестерни большего размера прикрепляются к столешнице с помощью «гвоздей», которые вы сделали ранее.

Шестерня 28.svg

69Скачать

Шестерня 9.svg

67Скачать

Шестерня 25.svg

73Скачать

Шаг 12: Винты, гайки и гаечные ключи

Чтобы сделать деревянные винты, гайки и шайбы диаметром 1/2 дюйма и/или 3/4 дюйма, обратитесь к руководству «Деревянные винты и гайки с помощью фрезерного стола и 3d принтера своими руками». Если вы делаете винты и гайки, вы также можете сделать шестигранный ключ для закрутки винтов. Используйте прилагаемые шаблоны, чтобы вырезать детали с помощью лазерного резака или лобзикового станка, затем склейте их (в два или более слоев) для прочности. Отшлифуйте и слегка закруглите края.

Гаечный ключ 27 mm. svg

svg

69Скачать

Гаечный ключ 36 mm.svg

66Скачать

Шаг 13: Разъемы

Используйте свое воображение, чтобы сделать связку соединителей в стиле монтажного набора. Я сделал их из полосок клена толщиной 3/8 дюйма, шириной 1 дюйм и различной длины. Вырежьте отверстия диаметром 1/2 дюйма и прорези по средней линии. Отверстия должны соответствовать схеме расположения отверстий на столе, то есть на расстоянии 1-1/2 дюйма друг от друга.

Шаг 14: Упоры на верстаке

Сделайте несколько деревянных кубиков с дюбелями диаметром 3/4 дюйма, чтобы они работали как упоры.

Шаг 15: Ящик для инструментов

Ящик для инструментов сделан из фанеры 1/2 дюйма. Размеры 12 на 7 дюймов с 4-дюймовыми боковыми стенками. Он имеет высоту 6-1/2 дюйма в центре боковых частей и имеет штифт 3/4 дюйма для ручки. Ручка удерживается на месте с помощью кленовых шайб и установочных штифтов 1/4 дюйма. Коробка удобно помещается на нижней полке рабочего стола.

Коробка удобно помещается на нижней полке рабочего стола.

Шаг 16: Украшения

Если у вас есть доступ к лазерному граверу, вы можете придать инструментам индивидуальности, как показано на некоторых изображениях.

Верстак и столешница были отделаны полиуретаном. Ножницы и плоскогубцы были обработаны маслом для разделочных досок. Ящик для инструментов был окрашен, так как фанера, которую я использовал, была не очень хорошей. Все остальное осталось без отделки из натурального дерева.

Как сделать верстак

К

Ли Уоллендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также дает советы по благоустройству дома более 13 лет.

Узнайте больше о The Spruce’s

Редакционный процесс

Обновлено 23.05.22

Рассмотрено

Джонатан Брюэр

Рассмотрено

Джонатан Брюэр

Джонатан Брюэр — эксперт по благоустройству дома с более чем двадцатилетним профессиональным опытом работы в качестве лицензированного генерального подрядчика, специализирующегося на кухне и ванной. Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Он был показан в сериалах HGTV «Super Scapes», «Curb Appeal the Block», «Elbow Room», «Незваных гостях» DIY Network, «Этот старый дом» и в шоу OWN Network, получившем премию «Эмми», «Home Made Simple». Джонатан также является членом Наблюдательного совета по благоустройству дома Spruce.

Узнайте больше о The Spruce’s

Наблюдательный совет

Кирилл Горлов / Getty Images

Обзор проекта

Если вы любите заниматься рукоделием, заниматься хобби или чинить вещи по дому, вы, вероятно, уже знаете, как здорово было бы иметь верстак. Работать на кухонном столе, на полу или на любой другой импровизированной поверхности — не лучший вариант. Отличное рабочее место — это то, которое продумано так, чтобы приспособить рабочий процесс пользователя для эффективной работы. Прочная и функциональная твердая поверхность, предназначенная только для работы, поможет вам чинить и мастерить с полной творческой свободой.

Основы изготовления простого прочного верстака

У этого верстака есть секрет, благодаря которому его легко и быстро собрать: он встроен в стальной стеллаж.

Возможно, вы видели или даже владеете одним или несколькими стальными стеллажами, которые обычно размещают в гараже, мастерской или прачечной. Полка шириной 36 дюймов идеально подходит для небольшого верстака. Поскольку ярусы устройства регулируются, рабочий стол можно перемещать на любую удобную высоту.

Каждый ярус этого стеллажа рассчитан примерно на 800 фунтов (рейтинг вашего устройства может отличаться), поэтому он достаточно прочен, чтобы встроить в него рабочий стол и выполнять все ваши действия.

Рабочая поверхность и стенки изготовлены из 3/4-дюймовой фанеры, недорогого листового материала, который легко найти, а также легко резать и сверлить.

Разрешения и код

Хотя маловероятно, что вам понадобится разрешение от местного строительного управления для строительства этого верстака, вам нужно будет поговорить с разрешительным отделом, если вы хотите добавить электрическую розетку в задней стене. Если это недопустимо, можно просто и удобно добавить удлинитель к задней стене.

Совет

При покупке устройства убедитесь, что в нем есть деревянные полки, а не проволочные решетки.

Оборудование/инструменты

- Циркулярная пила

- Аккумуляторная дрель

- Карандаш

- Пружинные зажимы

- Гаечный ключ

Материалы

- 1 стальной гаражный стеллаж шириной 36 дюймов и высотой 72 дюйма

- 2 3/4-дюймовых листа фанеры, 4 на 8 футов

- Шурупы по дереву, 1 дюйм

- Болты с полукруглой головкой с шайбами и гайками, 1-1/2 дюйма

- Дополнительный сосновый шпунт и паз, 1 дюйм на 6 дюймов на 12 футов

- Дополнительная четверть круглая отделка деревом

Сборка стеллажа

Соберите пятиярусный стеллаж согласно инструкции производителя. Поместите первый ярус в самый низ, а второй ярус вверх примерно на 24 дюйма. Третий уровень будет верстаком, так что позаботьтесь о его размещении. Высота 34 дюйма является стандартной и может подойти вам.

Для работы на близком расстоянии, например, с ювелирными изделиями, вам может понадобиться более высокий верстак: около 42 дюймов.

Для работы на близком расстоянии, например, с ювелирными изделиями, вам может понадобиться более высокий верстак: около 42 дюймов.Четвертый ярус — это потолок верстака, он должен быть примерно на 2-1/2 фута или 3 фута выше уровня верстака. Пятый и последний ярус должен быть в самом верху стеллажа.

Установка поверхности верстака

Снимите одну из деревянных вставок стеллажа. Положите его поверх листа 3/4-дюймовой фанеры и отметьте карандашом периметр доски. Отрежьте в размер с помощью циркулярной пилы. Установите на место деревянную вставку полки, а затем поместите обрезанную фанеру сверху. Снизу используйте беспроводную дрель, чтобы вкрутить винты через вставку полки в фанеру, чтобы удерживать ее на месте.

Опция

Чтобы улучшить внешний вид поверхности, добавьте в фанеру сосновую шпунтованную доску. Разрежьте доску на 18-дюймовые части и прибейте доски к фанере. Закончите переднюю часть деревянной отделкой в четверть круга.

Вырежьте боковые и заднюю стенки верстака

Используйте другую свободную вставку стеллажа в качестве шаблона, чтобы измерить две короткие боковые стенки и одну длинную заднюю стенку. Положите вставку полки на фанеру, чтобы отметить ширину двух боковых стенок (около 18 дюймов). Отметьте ширину задней стенки (около 36 дюймов). Высота всех стен зависит от вашего предыдущего решения, когда вы размещали четвертый ярус юнита (потолок скамейки).

Установка боковой и задней стенок верстака

Приложите боковые и заднюю стенки к стойкам стеллажа и зафиксируйте их пружинными зажимами. Сзади просверлите по три отверстия на каждую стойку через отверстие в стойке и далее через фанеру. Сделайте это для всех трех частей стены, всего 18 болтов.

Спереди вставьте 1-1/2-дюймовые болты с плоской головкой. С обратной стороны добавьте шайбы и болты. Затяните на месте с помощью гаечного ключа.

Дополнительно: добавьте ящики

Одним из преимуществ этого верстака является то, что он имеет достаточно места для хранения на всех четырех неиспользуемых полках.

Но при желании можно добавить ящики под рабочую поверхность для хранения мелких предметов или ручного инструмента.

Но при желании можно добавить ящики под рабочую поверхность для хранения мелких предметов или ручного инструмента.

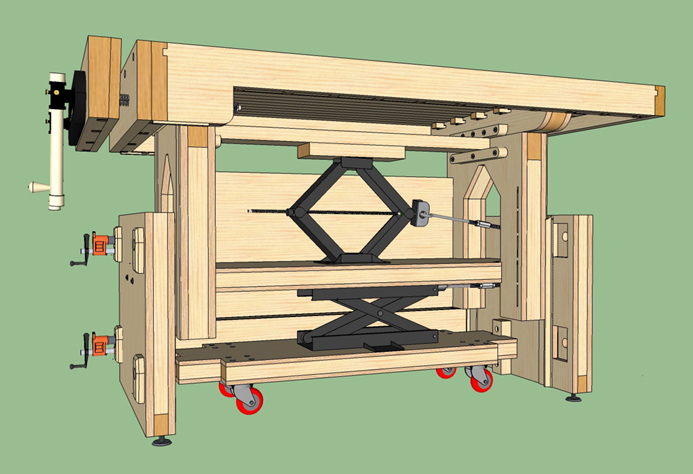

Как построить мобильный верстак | Woodworking Plans

Приступая к сборке этого мобильного верстака, я сосредоточился на трех основных задачах, которые хотел оптимизировать: столярные работы, шлифование и сборка. Используя T-Track, я могу воспользоваться множеством аксессуаров, которые будут держать элементы проекта там, где я хочу. С двумя выдвижными панелями я храню свой шлифовальный и вакуумный шланг рядом с пылесосом. С несколькими большими ящиками и выдвижным подносом я могу хранить почти все аксессуары и электроинструменты, которые мне нужны для работы на этом верстаке!

Чтобы быть в курсе всех наших последних проектов и узнавать о том, что будет дальше, подписывайтесь на нас в Instagram, YouTube и Facebook! Кроме того, если вы хотите помочь финансировать будущие проекты и учебные пособия, вы можете зарегистрироваться в качестве покровителя!

Вот инструменты и элементы, которые я использовал для этого мобильного верстака:

Сэкономьте деньги на этих инструментах, которые я использовал для этого проекта:

- ISOtunes Pro (код: WSM10, чтобы сэкономить 10 долларов)

- Гризли фуганок (код WSMIKE10, чтобы сэкономить 10%)

- Строгальный станок Grizzly (код WSMIKE10, чтобы сэкономить 10%)

- SurfPrep Sander 5″ ROS (код WOODSHOPMIKE10, чтобы сэкономить 10%)

- SurfPrep Sander 3×4 (код WOODSHOPMIKE10, чтобы сэкономить 10%)

Материалы

- 3/4″ Меламин, 4’x8’

- Фанера 3/4″, 4’x8’

- Фанера 1/2″, 4’x8’

- Фанера 1/4″, 4’x8’

- Твердая древесина для отделки

- Клей

- Доминошки 12 мм x 140 мм

- Z-образные зажимы (включая винты)

- Направляющие для ящиков 14″

- Направляющие для ящиков 20″

- Ручки для ящиков

- Винты с отверстиями для выемки 1-1/4″

- Винты с отверстием для выемки 2-1/2″

- Винты для карманных отверстий 1

- Гвозди 16 калибра

- Трек

- Винты #6 x 1″

- Ролики верстака

Инструменты

- K Тело REVO Параллельный зажим

- K Удлинитель корпуса

- Спусковой крючок

- Зажим для стола с храповым механизмом

- Маска RZ M2

- Настольная пила (новая версия)

- Торцовочная пила

- Kreg ACS (гусеничная пила)

- Домино XL 700 или 500

- Столярный станок

- Дрель (новая версия)

- Ударный инструмент

- Крег Форман

- Магазин пылесосов

- Маршрутизатор

- Насадка заподлицо

- Наконечник заподлицо с верхним подшипником

- Пила для резки заподлицо

- Фрезерный стол Kreg

- Набор фрез с шипом и пазом

- Дятлы Paolini 6″ карманная линейка

- Квадрат плотника дятла

- Гвоздезабивной пистолет Ridgid 16 калибра

- Кисть для клея Rockler

- Лезвие для разрыва клеевого шва Freud

- Лезвие Freud Ultimate для фанеры и меламина

- Безударный молоток

- Диск для поперечной резки Фрейда

На этой странице используются партнерские ссылки. Информацию о партнерских программах см. на моей странице раскрытия информации.

Информацию о партнерских программах см. на моей странице раскрытия информации.

Как собрать мобильный верстак

- Получите чертежи!

- Построить базу

- Сделать мобильный верстак

- Установка разделительных панелей

- Верхняя часть верстака сборки

- Как установить T-Track

- Как собрать ящики

- Установка ящиков и выдвижных панелей

Получите чертежи

Этот проект построен из фанеры и пиломатериалов по чертежам, которые у меня есть. Хватай их, чтобы не угадывать размеры и быстро завершить свой проект!

Построить базу

Для начала я начну с грубой резки четырехколесных автомобилей, которые буду использовать в качестве основы. Обычно я грубо вырезаю пиломатериал на 1–2 дюйма длиннее, чем требуется окончательный размер.

Этот шаг необязателен, но я хотел, чтобы мои доски были как можно более прямыми, поэтому я соединил и обстрогал все 4 стороны. Это уменьшило мои 4×4 примерно до квадрата 3-1/4 дюйма.

Это уменьшило мои 4×4 примерно до квадрата 3-1/4 дюйма.

Я использовал домино для столярных работ в этой сборке, потому что они очень прочные и очень быстрые. ОДНАКО, если у вас нет домино, не расстраивайтесь. Вы все еще можете построить эту скамейку, используя дюбели, карманные отверстия или столярные изделия с шипами ручной работы!

Сначала я приклеиваю костяшки домино к ножкам, а затем добавляю короткие подрамники, чтобы сформировать каждый конец. Так как я расставил костяшки домино так, как сделал, мне пришлось использовать две разные длины. Все эти детали прописаны в моих планах, чтобы вам не приходилось догадываться!

Я добавляю клей внутрь каждого паза и на каждый конец подрамника.

Используя мои K Body Revo, я зажимаю каждый конец вместе после того, как постучал молотком.

После того, как клей затвердеет на каждом узле, я таким же образом прикрепляю длинные подрамники. Как видите, мне пришлось использовать удлинители для моих параллельных зажимов для окончательного склеивания этой рамы верстака!

Превратите его в мобильный верстак

Независимо от того, владеете ли вы большим магазином или нет, возможность легко перемещать верстак стоит вложений и дополнительного времени на установку роликов. Если вы решите установить ролики, я бы порекомендовал сделать это на этом этапе, пока скамья не станет очень тяжелой.

Если вы решите установить ролики, я бы порекомендовал сделать это на этом этапе, пока скамья не станет очень тяжелой.

Установка разделительных панелей

Затем я разрезаю фанеру толщиной 3/4″ по размеру на настольной пиле и вырезаю несколько 2×4, которые будут использоваться для дополнительной устойчивости и служить точками крепления для разделительных панелей.

Используя K Body Revo, я закрепляю каждый 2×4 винтами с потайными отверстиями 2-1/2″, как указано в моих планах.

Теперь я добавляю карманные отверстия в каждую из панелей по мере необходимости. Я использовал зажимное приспособление для карманных отверстий и Kreg K5 в течение нескольких лет, прежде чем перейти на Foreman. Эти другие приспособления — отличные продукты, и они до сих пор регулярно используются в моем магазине!

Опять же, используя K Body Revo, я устанавливаю каждую из панелей с помощью винтов с потайными отверстиями 1-1/4″.

Здесь я использовал зажим EHK Trigger вместе с зажимом F-Style, чтобы удерживать небольшую панель на нужной высоте, пока она закреплена винтами с потайными отверстиями 1-1/4″.

Верх верстака Build

Чтобы закрепить верх, я использовал Z-образные зажимы. Чтобы установить их, я использовал свой столярный станок, чтобы вырезать ряд прорезей, в которые они могли бы попасть.

Расположив фанерный слой по центру рамы, я вкручиваю винты, чтобы закрепить его. №

Черный меламин был выбран из-за его эстетики и гладкой поверхности. Я увеличил размер меламина и прикрепил его к основному слою винтами #6×1″. Эти винты были установлены с нижней стороны основного слоя в меламин. Затем, используя фрезу для обрезки заподлицо, я вырезал меламин заподлицо с базовым слоем.

Затем я добавил несколько деревянных накладок для защиты края. Я выбрал Ambrosia Maple, потому что у меня было что-то лишнее, и мне показалось, что было бы интересно немного украсить верстак 🙂

Чтобы прикрепить накладку, я использовал клей и гвозди 1-1/2″ 16 калибра. Затем я вырезал обшивку заподлицо с помощью пилы для резки заподлицо.

После того, как обшивка была установлена с каждой стороны, я наклеил малярную ленту, чтобы защитить меламиновую поверхность, и обрезал обшивку заподлицо с верхом и низом столешницы. Затем я повторил этот процесс для каждой стороны столешницы.

Как установить T-образную направляющую

Я решил установить T-образную направляющую на эту скамью из-за ее универсальности. Хотя этот шаг добавил изрядное количество времени, я думаю, что оно того стоило.

Чтобы разметить пазы, я использовал сверло для заподлицо с верхним подшипником и два 8-футовых обрезка фанеры в качестве направляющих. Я закрепил ограждение своими триггерными зажимами EHK и зажимами F-стиля.

Для крепления Т-образной направляющей я использовал винты #6×1″. Используя винты такой длины, я не только закрепил Т-образную направляющую, но и еще больше стянул меламин и базовый слой фанеры.

Как сделать ящики

Для этой скамьи я использовал 1/2-дюймовую фанеру, чтобы сделать ящики для ящиков. Я разрезал все по ширине на настольной пиле, а затем обрезал все компоненты по длине на торцовочной пиле.

Я разрезал все по ширине на настольной пиле, а затем обрезал все компоненты по длине на торцовочной пиле.

Чтобы вырезать канавку для дна ящика толщиной 1/4″, я использовал свой фрезерный стол с набором фрез с шипом и канавкой. Вы также можете сделать это с помощью стандартной насадки 1/4 дюйма или даже на настольной пиле. О, и небольшой тангенс… Если вы еще не видели установку моего фрезерного стола, посмотрите ее здесь!

После того, как все канавки, дно и дно просверлены, пришло время собирать! Мне нравится использовать параллельный зажим, чтобы удерживать все плотно, пока я собираю выдвижные ящики. Как только я сделаю на этом верстаке несколько приспособлений для сборки будущих ящиков, я знаю, что этот процесс будет еще быстрее!

Установка выдвижных ящиков и выдвижных панелей

На тему установки выдвижных ящиков можно было бы написать целую запись в блоге, но сегодня я быстро проведу вас через нее.

Прежде всего, я установил направляющие ящика на кусок фанеры толщиной 3/4″, который опирается на две нижние подставки скамьи. Затем я отодвинул его на толщину фасада ящика и прикрепил к скамейке.

Затем я отодвинул его на толщину фасада ящика и прикрепил к скамейке.

После того, как обе направляющие установлены, я устанавливаю ящик с выдвижными ящиками на обрезки толщиной 1/4 дюйма и прикрепляю тонкую часть направляющих к ящику. Установив первый выдвижной ящик, я повторяю процесс, следуя измерениям в своих планах.

Теперь нужно установить фасады ящиков! Я использую стопку игральных карт, чтобы установить зазор над и под каждой передней панелью ящика. Как только передняя часть ящика окажется по центру пространства, я зажимаю ее двумя струбцинами EHK Trigger. Затем я прикрепляю ручку и закрепляю переднюю часть ящика двумя дополнительными винтами #6 x 1″ изнутри коробки.

Для установки раздвижных панелей я использую тот же процесс. Основное отличие здесь в том, что слайды ориентированы горизонтально, а не вертикально по норме. Обратите внимание, что эти слайды не будут поддерживать такой большой вес в этой ориентации, как в их стандартной вертикальной ориентации.

Собери этот мобильный верстак!

Готовы собрать этот мобильный верстак? Возьмите планы столов здесь! Обязательно отметьте свой пост в Instagram хэштегом #woodshopmike, чтобы я мог посмотреть, что из этого получится!

Этот проект спонсируется моими хорошими друзьями из BESSEY Tools! Их качество и инновационный продукт являются выдающимися. Именно поэтому после покупки моего первого набора хомутов K Body REVO меня зацепило! Если вы раньше не использовали зажимы BESSEY, попробуйте их. Вы не будете разочарованы!

Если вам понравился этот проект, вам, вероятно, понравится и мой верстак для разгрузочного стола!

Как всегда, если у вас есть вопросы, оставляйте их в комментариях. И до следующего раза, получайте удовольствие, делая что-нибудь!

BESSEY Tools предоставила мне продукт и/или денежную компенсацию в качестве спонсора этой сборки. Все мнения являются моими собственными и не зависят от спонсора. Все высказанные мнения и опыт являются моими собственными словами.

Для работы на близком расстоянии, например, с ювелирными изделиями, вам может понадобиться более высокий верстак: около 42 дюймов.

Для работы на близком расстоянии, например, с ювелирными изделиями, вам может понадобиться более высокий верстак: около 42 дюймов.

Но при желании можно добавить ящики под рабочую поверхность для хранения мелких предметов или ручного инструмента.

Но при желании можно добавить ящики под рабочую поверхность для хранения мелких предметов или ручного инструмента.