Содержание

Дробилка для пластика — своими руками! [Чертежи прилагаются]

Меня никогда не привлекали дорогие вещи и гаджеты. Одна из причин в том, что я не всегда мог себе их позволить, а другая, что я увлекался конструированием и созданием вещей для себя из обрывков и так называемых «отходов». В этом проекте я хотел создать что-то полезное и что-то такое, что принесет пользу обществу. Ежедневно читая в газетах о различных случаях вредного воздействия пластика, пересекая мусорные свалки и общие отходы по дорогам в Нойде, некоторые из них — от упаковки «дорогих гаджетов», я задавался вопросом, смогу ли я что-то сделать с этим. Я зашел в Интернет, провел небольшое исследование и наткнулся на веб-сайт под названием preciousplastic.com, где пара людей из Нидерландов обнародовала дизайн и план «Машины для разливки пластика». Они создали сообщество с целью повышения осведомленности о загрязнении пластиком, а их машина является очень полезным способом переработки пластика для лучшего использования. Итак, я решил использовать свое творчество и самому сделать измельчитель для пластика с целью уменьшения загрязнения пластиком в моем городе.

Итак, я решил использовать свое творчество и самому сделать измельчитель для пластика с целью уменьшения загрязнения пластиком в моем городе.

Примечание: данная статья является переводом.

Шаг 1: Материалы

Для этого проекта вам потребуется:

- Лист из нержавеющей стали AISI 304 3 мм, 5 мм и 6 мм;

- Шестигранный стержень 27 мм;

- Круглый стержень 25 мм;

- Подушка подшипника ID 20 мм;

- 10 мм резьбовой стержень;

- Сетка;

- Металлический лист для бункера 1 мм;

- 3-фазный двигатель мощностью 2 л.с.;

- 70 об/мин коробка передач 2 л.с.;

- 1,25-дюймовая квадратная труба для основания;

- Угол размерами 1,25 дюйма x 4 мм;

- Переключатель прямого и обратного хода.

Шаг 2: Конструирование и раскрой

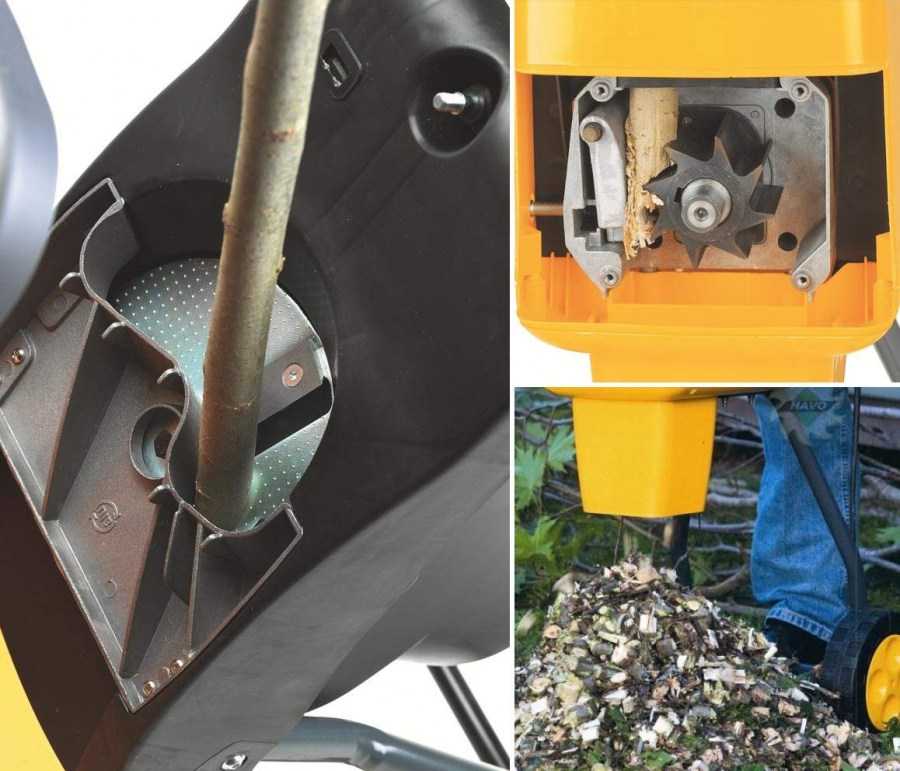

Следующее, что вам нужно сделать, это разрезать все части для измельчителя, вы можете использовать лазерный станок. В конце статьи вы можете найти файлы САПР, которые вы можете отправить их в ближайший цех лазерной резки. После того, как все части будут вырезаны, вам нужно сгладить края с помощью шлифовальной машины, чтобы она полностью совпала. Эти кусочки похожи на пазл, и я сварил 3-миллиметровых кусочка, как показано на рисунке. Это основной элемент нашего проекта, который творит чудеса, превращая маленькие бутылки в маленькие хлопья.

После того, как все части будут вырезаны, вам нужно сгладить края с помощью шлифовальной машины, чтобы она полностью совпала. Эти кусочки похожи на пазл, и я сварил 3-миллиметровых кусочка, как показано на рисунке. Это основной элемент нашего проекта, который творит чудеса, превращая маленькие бутылки в маленькие хлопья.

Вам также необходимо сузить отверстия в 6-миллиметровом листе, чтобы освободить место для головки болта. Для этого я использовал сверло диаметром 20 мм.

Шаг 3: Ось для измельчителя

Скруглите шестигранный стержень с концов. Расстояние между лезвиями составляет 145 мм. Вы можете следовать схеме, чтобы расположить лезвия, используя присутствующие на нем точки. Вам поможет видео. Вы также можете использовать другую конфигурацию.

Шаг 4: Сборка

youtube.com/embed/3qLOZvX-96A» frameborder=»0″ allowfullscreen=»»>Отрежьте 4 куска стержня с резьбой по 8 дюймов и расположите лезвия, как показано. Посмотрите это видео, чтобы получить более полное представление.

Убедитесь, что все работает без сбоев. Затяните болты и приварите стыки для листа толщиной 3 мм. Вам понадобится небольшая сетка, которая определяет производительность измельчителя.

Шаг 5: Двигатель

Следующее, что вам понадобится, это двигатель и коробка передач, которые будут обеспечивать энергией наш измельчитель. Я использую трехфазный двигатель мощностью 2 л.с., 1400 об/мин, что является минимальным требованием. Коробка передач имеет пропорцию 1:20, поэтому мы получим 70 об/мин. Я сделал вал и муфту, чтобы соединить его с измельчителем. Я не поделился спецификациями, так как вы должны сделать свои в соответствии с вашими требованиями и типом коробки передач.

Шаг 6: База

Сделайте основу из квадратной трубы 1,25 дюйма и постарайтесь сделать ее низкой, чтобы она была стабильной во время процесса. Технические характеристики моего основания — 40 дюймов на 15 дюймов и 30 дюймов в высоту. Для крепления измельчителя и мотора к основанию я использовал угол длиной 2 дюйма и толщиной 4 мм.

Технические характеристики моего основания — 40 дюймов на 15 дюймов и 30 дюймов в высоту. Для крепления измельчителя и мотора к основанию я использовал угол длиной 2 дюйма и толщиной 4 мм.

Шаг 7: Бункер

Следующее, что нужно сделать, это сделать бункер, через который будет проходить пластик, и сделать его квадратным, чтобы мы могли создать небольшое давление сверху. Я использовал лист размером 4x6x17 дюймов и согнул его с одного конца, чтобы прикрутить к измельчителю. После этого я чисто и красиво его сварил.

Шаг 8: Финал

После покраски и подключения электричества он был готов к измельчению пластика. Я пробовал измельчить бутылку Cocola без сетки, и результаты неплохие. Сделайте шаг, чтобы спасти нашу планету.

Если вам понравилась данная статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Чертежи для сборки измельчителя:

Shredder. rar

rar

970Скачать

Дробилка для пластика своими руками: чертеж и сборка измельчителя

Skip to content

Утилизация пластика — популярный бизнес в России, так как количество пластиковых отходов, например, пакетов и бутылок, постоянно растёт. Главная проблема — высокая цена готового оборудования. Поэтому начинающие предприниматели интересуются, можно ли своими руками собрать дробилку для пластика.

1.

Виды измельчителей пластика

2.

Принцип действия дробилки

3.

Конструкция устройства

3.1.

Одновальные

3.2.

Двухвальные

3.3.

Где можно найти чертеж или схему

3.4.

Исходные данные для конструирования

4.

Составление проекта

5.

Необходимые инструменты и материалы

6.

Пошаговая инструкция по конструированию

6.1.

Варианты конструкции привода

6.2.

Материал и конфигурация ножей для резки пластика

6.3.

Что использовать в качестве валов под ножи

6.4.

Требования к роторам

6.5.

Материал и внешний вид каркаса

6.6.

Использование подшипниковых узлов

6.7.

Пошаговая сборка всех деталей

7.

Полезные советы и рекомендации

Виды измельчителей пластика

На производственной линии в шредере проходит первичное измельчение пластика, в дробилке —вторичное. При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

- Для измельчения полиэтиленовых пакетов, нейлоновых, акриловых отходов требуются V-образные установки-ножницы.

- Для крупных отходов (пластиковые упаковки, оконные рамы, коробки, корпуса системных блоков и т.п.) нужны молотковые, щековые или конусные дробилки. Они громоздки и устанавливаются в цехах заводов по переработке вторсырья.

- Пластиковые бутылки и тонкостенные упаковки обычно утилизируются в роторных шредерах, оснащённых острыми ножами или зубьями.

Принцип действия дробилки

Для ликвидации эластичного мусора (плёнок, пакетов, ABS-пластика) применяются установки разрывающего или режущего действия, например, промышленные ножницы. Применение роторов нецелесообразно, потому что плёнки могут намотаться вокруг барабаны с зубьями.

Крупногабаритные отходы перед измельчением необходимо разломать, для этого применяются специальные молоты и прессы: это тяжелые стационарные машины, собрать которые своими руками тяжело.

Тонкостенные отходы — бутылки, канистры, небольшие трубы — встречаются очень часто, поэтому самодельный измельчитель лучше строить именно под эту категорию отходов. Это должна быть одно или двухвальная конструкция, главным элементом которой служит ротор с установленными на поверхности резаками. Режущие элементы измельчают мусор, на выходе получается однородное сырьё, пригодное для инсинерации, сжигания в пиролизной установке или продажи на перерабатывающий завод.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Составление проекта

Большинство довольствуется мини-дробилкой, для создания которой не требуются дорогие материалы. Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

Проектирование шредера одновальной конструкции подразумевает:

- выбор электромотора подходящей мощности;

- расчёт прочности вала;

- определение диаметра и длины ротора, ширины загрузочного окна;

- выбор подшипников;

- расчёт передаточного числа редуктора, выбор подходящей заводской модели.

Разработка элемента шредера

Чертёж выполняется на миллиметровой бумаге или с помощью программы AutoCAD. Расчёт параметров «на глаз» без чертежей чреват падением производительности установки и повышенной опасностью при работе с ней.

Необходимые инструменты и материалы

Минимальный набор инструментов для сборки дробилки — болгарка, набор отвёрток, болты, гайки, уголки и другие крепёжные элементы, сварочный аппарат. Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Также понадобятся дисковые пилы для сборки ротора, приводной ремень, металлическая труба для вала, пластиковый, металлический или резинотканевый кожух для загрузочного окна, шкив и подшипники, муфта.

Пошаговая инструкция по конструированию

Сделать своими руками дробилку для пластика легче, если быть последовательным в действиях. Начать стоит с главного — ротора и привода. Обработка всех узлов и настройка агрегата проводятся в последнюю очередь.

Варианты конструкции привода

Лучше использовать электромотор, а не двигатель внутреннего сгорания, так как он экономичен и лёгок в управлении. Передавать вращение от двигателя к редуктору можно двумя способами.

Ременная передача вращения от двигателя к валу проста в сборке и обслуживании. В случае заклинивания в роторе крупного куска пластика ремень может сорваться и лопнуть, но агрегат не получит серьёзных повреждений. Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Привод через муфту очень компактен и исключает потери КПД. Однако он более сложен, и для предотвращения повреждений при заклинивании мусора придётся предусмотреть ручное или автоматическое реверсирование.

Материал и конфигурация ножей для резки пластика

Простой путь — это установка на вал 15-20 лезвий от дисковой пилы. Диски устанавливаются так, чтобы зубья были слегка смещены относительно друг друга, расстояние между дисками не должно превышать нескольких миллиметров. Чтобы зафиксировать лезвия, устанавливайте между ними шайбы равной толщины, а крайние лезвия прижмите гайками или приварите.

Можно установить специальные лезвия, в этом случае агрегат сможет измельчать больше сырья в час. Режущие элементы изготавливаются на заказ из рессорных сталей 65Г, 60С2, 65С2ВА или штамповых сталей Х12МФ.

Заводские лезвия для одновальных шредеров обычно имеют квадратное сечение.

Что использовать в качестве валов под ножи

Для вала самодельной дробилки подойдёт любая стальная труба, желательно из сталей 40, 45, 40Х. Заводские установки идут с шестигранными валами, расточенными по концам для крепления подшипниковых узлов. Шесть граней предохраняют надетые на вал резаки от проскальзывания.

В домашних условиях проще использовать трубы или стержни круглого сечения. На них можно нарезать резьбу, чтобы удобнее было фиксировать режущие диски гайками по краям. Если нарезка невозможна, диски привариваются на вал.

Требования к роторам

Ротор — основная часть дробилки, поэтому к ней из соображений эффективности и безопасности предъявляются самые строгие требования:

- Роторы любых шредеров должны быть идеально сбалансированы относительно центральной оси, чтобы избежать биения и разрушения механизма.

- Необходимо использовать лезвия одной конфигурации из одного материала с одинаковой прочностью.

- Между боковинами ножей должен быть зазор в несколько миллиметров, иначе при вращении лезвия будут задевать друг друга и перегреваться из-за трения.

- Если зазор будет слишком велик, эффективность агрегата снизится, так как не измельчённый до конца мусор будет проскальзывать между дисков и застревать около вала.

Материал и внешний вид каркаса

В качестве корпуса (статора) можно использовать трубу большого диаметра. В ней вырезается лючок для загрузки сырья, а с торцов делаются отверстия для вала. На безопасном расстоянии от крайнего лезвия монтируется электродвигатель. При отсутствии трубы используйте собранный из стальных листов короб.

Если хотите, чтобы кусочки сырья были строго определённого размера, под корпусом шредера смонтируйте сетку-фильтр, уже под ней установите ёмкость для сбора измельчённого пластика.

Снаружи каркас обрабатывается напильником, наждачной бумагой или шлифовальной машиной, чтобы убрать неровности. Затем его стоит покрыть любым покрытием против коррозии, чтобы установка служила дольше. Наносить покрытие на внутреннюю часть бесполезно, так как она подвергается сильному трению при вращении лезвий и измельчении мусора.

Использование подшипниковых узлов

Самый дешёвый и простой вариант — установка обычных радиальных подшипников, однако если установить их криво, узел перекосит и перегреется. Лучше ставить узлы самоустанавливающегося типа, потому что они менее чувствительны к перекосам. Их недостаток — высокая цена.

Если не удаётся собрать корпус с соосными отверстиями, подберите двухрядные сферические подшипники нужной грузоподъёмности, они более износостойкие.

Пошаговая сборка всех деталей

Перед монтажом деталей убедитесь, что на них нет дефектов. Особенно важно проверить целостность будущего вала и деталей ротора, так как они подвергаются наибольшим нагрузкам.

- Закрепите на оси лезвия, проложив между ними шайбы одинаковой толщины.

- Ось с лезвиями смонтируйте на шкив, подшипники обеспечат свободное вращение.

- Из металлического профиля или обрезков труб сделайте несущую раму, на которую будет установлен статор с ротором и мотором.

- На опорную раму установите статор, изготовленный из толстой трубы или собранный из стальных листов.

- К статору приварите или прикрутите бункер загрузки и систему выгрузки сырья, чтобы с устройством было удобнее работать.

- Разместите на раме электромотор, соедините его с валом с помощью туго натянутого приводного ремня или муфты.

Пример электромотора для дробилки пластика

Запустите устройство на холостом ходу и посмотрите, нет ли явного дисбаланса, который выражается в повышенной вибрации конструкции. Если он есть, разберите корпус и проверьте, насколько ровно установлены подшипники и лезвия.

Полезные советы и рекомендации

Самые ценные советы вам даст человек, лично делавший дробилку своими руками. Мастер поможет составить чертёж, поделится своими схемами или снимет замеры со своего устройства.

Элементы корпуса лучше крепить на болты и гайки, чтобы конструкция была разборной. Это очень важно при обслуживании ротора, его очистке и замене лезвий.

Не стоит совершать ошибку и покупать для самодельного шредера самые лучшие компоненты, если вы собираетесь использовать его нечасто. Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Если вы намерены продавать переработанное сырьё, под дробилкой установите профилированную сетку. Через неё будут проходить только куски пластика определённого размера.

Для серьёзных агрегатов лучше купить более дорогие детали, так как на первый план выходит КПД и надёжность.

Понравилась ли Вам статья?

Нажмите на звездочку =)

Средний рейтинг 3.1 / 5. Голосов: 13

Стань первым! Голосов еще нет.

Нам очень жаль, что статья вам не понравилась!

Помогите нам улучшить контент!

Подскажите, пожалуйста, как мы можем ее улучшить?

Поиск

1.

Виды измельчителей пластика

2.

Принцип действия дробилки

3.

Конструкция устройства

3.1.

Одновальные

3.2.

Двухвальные

3.3.

Где можно найти чертеж или схему

3.4.

Исходные данные для конструирования

4.

Составление проекта

5.

Необходимые инструменты и материалы

6.

Пошаговая инструкция по конструированию

6.1.

Варианты конструкции привода

6.2.

Материал и конфигурация ножей для резки пластика

6.3.

Что использовать в качестве валов под ножи

6. 4.

4.

Требования к роторам

6.5.

Материал и внешний вид каркаса

6.6.

Использование подшипниковых узлов

6.7.

Пошаговая сборка всех деталей

7.

Полезные советы и рекомендации

Свежие записи

- Виды и область использования отстойников для воды

- Особенности ведения журнала движения отходов по Приказу 721

- Что такое ХПК сточных вод и для чего вычисляется этот показатель

- Что такое утилизационный сбор и кто его оплачивает

- Экологический мониторинг, определение, виды, методы проведения

Сборка машины для измельчения · Ящик для инструментов из драгоценного пластика

youtube.com/embed/VFIPXgrk7u0″ frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Что это за машина?

Измельчитель является основой Precious Plastic, он позволяет вам измельчать пластик на мелкие хлопья — вы можете легко мыть и хранить измельченный пластик и транспортировать его в другие рабочие места Precious Plastic, чтобы превратить его в красивые, ценные продукты. Конечно, вы также можете использовать пластик самостоятельно или продавать чистый, отделенный пластик в отрасли (которая покупает его в 8-10 раз дороже, чем неизмельченный пластик!)

Совет для профессионалов: если вы разделяете пластик по цветам, вы можете лучше контролировать внешний вид своих творений, повышая ценность материала. `

| 📓 Type | Одиночный вал. Стремист | |||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 💎 Версия | 2,0 | |||||||||||||||||||||||

| 💰 Цена Новый материал в NL | . 50023. 50023. | . | . | . | . | . 50023. | . | . | . 50023. | +

Примечание:⚠️ Всегда соблюдайте особую осторожность при работе с измельчителем Краткие инструкции по работе с измельчителем

Замена пластика тип

Если вам нужна помощь, у вас есть вопросы или вы ищете кого-нибудь, с кем можно поговорить на своем одиноком холодном рабочем месте. Перейдите на канал #build в Discord. Здесь мы болтаем о машинах. Последнее обновление 18.10.2022 ← IntroExtrusion → Создание ручного измельчителя для переработки пластмасс — CNC Kitchen Почти полтора года назад я выпустил свое самое популярное на сегодняшний день видео, в котором я перерабатывал неудачные 3D-принты в новую нить с помощью Filatruder. Одним из шагов в этом процессе является измельчение материала, который вы хотите использовать. В прошлом я пробовал блендер и модифицированный измельчитель бумаги, которые работали для мелких деталей и опор, но такие вещи, как 3D Benchy, были просто неприемлемыми. Измельчитель бумаги был завален всем, что больше опорной конструкции, а гибочный станок либо не мог измельчить материал, либо измельчил его. Измельченный материал в экструдере гранул Вот я и задумался о покупке б/у профессионального шредера, но так как моя мастерская не самая большая, пришлось искать альтернативу. Все машины для обработки драгоценных пластмасс По сути, я получил коробку с кучей деталей, вырезанных лазером, плюс точеную ось, подшипники и пару болтов. Большинство деталей были очищены от заусенцев, но обычно рекомендуется проверить их перед сборкой и при необходимости использовать напильник для очистки. Измельчитель во время сборки Первый запуск был немного грубым, потому что некоторые детали терлись друг о друга. Я использовал напильник, чтобы удалить часть материала в тех местах, где я чувствовал, что части слиплись. Устройство по-прежнему не работает на 100% гладко, но это изменится после первых нескольких раз при его использовании. И вот он у нас есть, это основной блок шредера. Чтобы правильно использовать его в более промышленных целях, теперь вы должны прикрепить его к раме и добавить к нему действительно мощный мотор-редуктор. И под «мощным» я подразумеваю мощность около 2 кВт, потому что для пережевывания материалов требуется огромный крутящий момент. Поскольку мой магазин слишком мал для полного комплекта, и я обычно обрабатываю только небольшое количество материала, я действительно хотел, чтобы он работал с рукояткой. Итак, я получил переходник, вырезанный из стали, который я затем подпилил до нужных размеров, к которому я прикрепил полую квадратную стальную трубу длиной 80 см и толщиной 25 мм. Измельчитель с рукояткой Это действительно работает, иногда требуется огромное усилие, но теперь оно способно пережевывать даже толстые куски материала. Я мог бы вырезать себе маховик приличного размера, чтобы добавить немного инерции, но если я не прохожу через пару килограммов материала за раз, это вполне работоспособное решение на данном этапе. Единственное, что еще нужно исправить, так это то, что это ужасно опасно, а также повсюду летает измельченный материал. Измельчение крышек для бутылок из полиэтилена высокой плотности Измельченный материал в основном готов, но и мой Филаструдер, и экструдер Direct Pellet работают лучше всего, если размер частиц примерно одинаков. Многоярусные сита Драгоценные пластмассы: https://preciousplastic. |

Механическая обработка (средний уровень)

Механическая обработка (средний уровень)  Таким образом, мы определили три различных размера измельченного пластика, которые подходят для каждой машины

Таким образом, мы определили три различных размера измельченного пластика, которые подходят для каждой машины Это можно сделать молотком, ножницами или пилой в зависимости от пластика. На этом этапе вы также должны грубо очистить пластик от основных загрязнений (не тратьте на это слишком много времени, так как пластик вскоре будет вымыт).

Это можно сделать молотком, ножницами или пилой в зависимости от пластика. На этом этапе вы также должны грубо очистить пластик от основных загрязнений (не тратьте на это слишком много времени, так как пластик вскоре будет вымыт). Опционально продуть сжатым воздухом

Опционально продуть сжатым воздухом

Очень важно иметь постоянный размер частиц для последующих процессов, и мне пока не удавалось этого добиться. Я также недавно получил экструдер прямого гранулирования производства Mahor, который я хочу загружать переработанным пластиком и который очень требователен к частицам, которые вы в него подаете. Поскольку интерес к этой области в целом довольно велик, я решил, что наконец-то вернусь к ней, и, чтобы делать это правильно и иметь возможность также измельчать такие вещи, как ПЭТ-бутылки, я купил себе мощный измельчитель пластика. Так как мне не хватало места, я устал делать это вручную, что было довольно сложно. Если вы не хотите пропустить это пребывание до конца и для других проектов по переработке, убедитесь, что вы подписаны на канал и нажали колокольчик уведомлений!

Очень важно иметь постоянный размер частиц для последующих процессов, и мне пока не удавалось этого добиться. Я также недавно получил экструдер прямого гранулирования производства Mahor, который я хочу загружать переработанным пластиком и который очень требователен к частицам, которые вы в него подаете. Поскольку интерес к этой области в целом довольно велик, я решил, что наконец-то вернусь к ней, и, чтобы делать это правильно и иметь возможность также измельчать такие вещи, как ПЭТ-бутылки, я купил себе мощный измельчитель пластика. Так как мне не хватало места, я устал делать это вручную, что было довольно сложно. Если вы не хотите пропустить это пребывание до конца и для других проектов по переработке, убедитесь, что вы подписаны на канал и нажали колокольчик уведомлений! До выхода последнего видео я не знал о Precious Plastics, инициативе, направленной на сокращение пластиковых отходов. Они предоставляют набор инструментов с открытым исходным кодом, которые каждый может использовать, чтобы начать переработку пластика. Одной из таких машин является их шредер. В основном он сделан из листового металла, который можно легко найти в любом лазерном магазине по всему миру. Что еще лучше, так это Базар драгоценных пластмасс, рынок, где вы можете купить детали и материалы, так что вам не нужно покупать все самостоятельно. Я осмотрелся, сравнил цены и решил купить измельчитель из нержавеющей стали за 320 евро плюс 50 долларов за доставку, которая прибыла примерно через две недели.

До выхода последнего видео я не знал о Precious Plastics, инициативе, направленной на сокращение пластиковых отходов. Они предоставляют набор инструментов с открытым исходным кодом, которые каждый может использовать, чтобы начать переработку пластика. Одной из таких машин является их шредер. В основном он сделан из листового металла, который можно легко найти в любом лазерном магазине по всему миру. Что еще лучше, так это Базар драгоценных пластмасс, рынок, где вы можете купить детали и материалы, так что вам не нужно покупать все самостоятельно. Я осмотрелся, сравнил цены и решил купить измельчитель из нержавеющей стали за 320 евро плюс 50 долларов за доставку, которая прибыла примерно через две недели. Сборка была довольно простой, и Precious Plastics предоставляет хорошее обучающее видео, в котором рассматриваются все этапы. Единственная небольшая модификация, которую я сделал, заключалась в том, чтобы просверлить отверстия в конце оси и нарезать их, чтобы позже прикрепить стопор для моей рукоятки. В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

Сборка была довольно простой, и Precious Plastics предоставляет хорошее обучающее видео, в котором рассматриваются все этапы. Единственная небольшая модификация, которую я сделал, заключалась в том, чтобы просверлить отверстия в конце оси и нарезать их, чтобы позже прикрепить стопор для моей рукоятки. В ходе этого процесса я также понял, что использовать правильный инструмент для работы — хорошая идея… Складывание лезвий шредера друг на друга доставляло некоторое удовлетворение. Я следовал руководству, но в зависимости от материала, который вы запускаете, другие конфигурации стека также могут иметь смысл. Преимуществом этого комплекта было то, что он был полностью спаян, поэтому мне нужно было только прикрутить болты без дополнительных инструментов. Под лопастями расположен экран с отверстиями определенного размера. Эта часть отвечает за то, чтобы пропустить только те частицы, которые имеют правильный размер для последующего применения, чтобы измельчение не заклинило экструдер. К сожалению, я только недавно заметил, что мой экран имеет 8-миллиметровые отверстия вместо 5-миллиметровых, которые лучше подходят для экструдера Filastruder или Pellet, поэтому мне нужно будет найти другую перфорированную металлическую пластину.

И это действительно минимум, который мне нужен, потому что я пытался использовать 16-миллиметровую трубу, которая была слишком слабой! Я напечатал ручку, в которую запрессовал два подшипника скейтборда и прикрепил ее 8мм болтом к концу ручки. Сборка крепится к измельчителю, который, в свою очередь, крепится к столу с помощью тисков. Пока не идеальное решение, и мне нужно немного приподнять его для ящика для материалов внизу, но это отправная точка.

И это действительно минимум, который мне нужен, потому что я пытался использовать 16-миллиметровую трубу, которая была слишком слабой! Я напечатал ручку, в которую запрессовал два подшипника скейтборда и прикрепил ее 8мм болтом к концу ручки. Сборка крепится к измельчителю, который, в свою очередь, крепится к столу с помощью тисков. Пока не идеальное решение, и мне нужно немного приподнять его для ящика для материалов внизу, но это отправная точка. Не имея сварщика, пришлось сделать себе своеобразную воронку из дерева. Я обрезал OSB до нужных размеров и добавил небольшое отверстие для окна с помощью своего мультитула. Затем я собрал все вместе, и вот, наконец, у нас есть мой, на данный момент, готовый измельчитель с ручным приводом! И измельчение это делает! На данный момент я в основном использовал PLA, но я также пробовал ПЭТ-бутылки и крышки для бутылок из HDPE, которые он разрезал на мелкие кусочки без каких-либо серьезных проблем. Очень круто. Большая рукоятка определенно необходима, потому что даже с небольшим количеством материала мне иногда приходится тянуть всем своим весом, что приводит к крутящему моменту около 500 Нм! Если у вас есть идеи, что я мог бы измельчить в будущем, а затем напечатать с этим, оставьте комментарий ниже!

Не имея сварщика, пришлось сделать себе своеобразную воронку из дерева. Я обрезал OSB до нужных размеров и добавил небольшое отверстие для окна с помощью своего мультитула. Затем я собрал все вместе, и вот, наконец, у нас есть мой, на данный момент, готовый измельчитель с ручным приводом! И измельчение это делает! На данный момент я в основном использовал PLA, но я также пробовал ПЭТ-бутылки и крышки для бутылок из HDPE, которые он разрезал на мелкие кусочки без каких-либо серьезных проблем. Очень круто. Большая рукоятка определенно необходима, потому что даже с небольшим количеством материала мне иногда приходится тянуть всем своим весом, что приводит к крутящему моменту около 500 Нм! Если у вас есть идеи, что я мог бы измельчить в будущем, а затем напечатать с этим, оставьте комментарий ниже! Чтобы убедиться в этом, я спроектировал и напечатал простые штабелируемые сита, в которых просеивающая часть представляет собой просто открытое заполнение, а размер ячеек регулируется путем изменения коэффициента заполнения. Ссылка на те, что в описании кстати. Теперь я складываю их в стопку, самый мелкий внизу и высыпаю крошку в самый верхний. Затем я встряхиваю все вокруг и, наконец, получаю частицы разного размера. Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для Филаструдера, а также для Экструдера Пеллет, что должно привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.

Чтобы убедиться в этом, я спроектировал и напечатал простые штабелируемые сита, в которых просеивающая часть представляет собой просто открытое заполнение, а размер ячеек регулируется путем изменения коэффициента заполнения. Ссылка на те, что в описании кстати. Теперь я складываю их в стопку, самый мелкий внизу и высыпаю крошку в самый верхний. Затем я встряхиваю все вокруг и, наконец, получаю частицы разного размера. Самый верхний больше 5 мм и отправляется обратно в измельчитель, самый маленький, который также содержит деревянную и металлическую стружку, к сожалению, на данный момент отправляется в мусорное ведро. Оставшийся материал теперь готов для Филаструдера, а также для Экструдера Пеллет, что должно привести к более стабильной экструзии, чем раньше! Дайте мне знать ниже, что вы думаете об этом проекте, что бы вы сделали по-другому и что я могу сделать с ним в будущих видео.