Содержание

Гранулятор для производства пеллет своими руками

Содержание

- 1 Оборудование для производства пеллет

- 2 Требования к сырью

- 3 Конструкция гранулятора для пеллет

- 4 Видео – гранулятор для изготовления пеллет

- 5 Технология изготовления гранулятора

Для топки дровяных печей и каминов, а также твердотопливных котлов в последние годы используют не только дрова, но и прессованные гранулы или брикеты из отходов деревообработки – пеллеты. В отличие от сжигания дров, наносящего вред экологии, использование пеллет решает проблему утилизации опила, щепы, коры древесины, и позволяет получить высокоэффективное и экологически чистое топливо.

Пеллеты своими руками

Брикеты промышленного производства имеют низкую остаточную влажность, хорошо разгораются, длительно поддерживают горение и не вызывают появления копоти, нагара и сажи, что особенно удобно при топке камина. Однако, цена их сопоставима со стоимостью сухих березовых дров. Поэтому при наличии больших объемов древесных отходов целесообразно сделать установку для изготовления пеллет своими руками.

Оборудование для производства пеллет

Пеллеты делают из опила, щепы, коры деревьев, а также из отходов сельскохозяйственной деятельности – жмыха, лузги, соломы. Сырье предварительно измельчают до размера частиц 3-5 см, просушивают в сушилках до влажности 15%, после чего помещают в дробилку мелкого дробления. Полученную массу с величиной фракции не более 2 мм загружают в пресс, где сырье прессуется. На выходе из пресса получаются гранулы с влажностью не более 12%, размер гранул зависит от конструкции оборудования. Гранулы собирают в мешки, укупоривают и используют для розжига и топки печей и котлов.

Таким образом, для самостоятельного изготовления пеллет понадобится такое оборудование:

- Дробилка или измельчитель древесины. Если в качестве сырья вы планируете использовать опилки или лузгу, этот этап производства можно пропустить. Для использования обрезков пиломатериалов, веток, коры, некондиционной доски дробление является обязательным этапом.

- Сушилка для сырья барабанного или аэродинамического типа.

Сушилку можно изготовить своими руками из металлической бочки.

Сушилку можно изготовить своими руками из металлической бочки. - Дробилка мелкого дробления, в которой происходит измельчение крупного сырья до состояния опилок.

- Пресс для пеллет или гранулятор с плоской или цилиндрической матрицей. Применение гранулятора исключает необходимость мелкого дробления сырья, так как в нем происходит одновременное перемалывание и прессование гранул.

Наиболее рациональным выходом для домашнего производства пеллет можно считать использование гранулятора с матрицей плоского типа – этот вид оборудования можно сделать своими руками, не прибегая к покупке дорогостоящих комплектующих. Измельчитель и дробилка в этом случае вам не понадобятся, а необходимость в сушильной камере зависит от влажности сырья.

Требования к сырью

Как уже говорилось, основным параметром, от которого зависит качество получаемыхпеллет – это влажность исходного сырья. Для изготовления гранул, хорошо удерживающих форму и горение, нужна измельченная древесина с влажностью 12-15%. Достичь такой влажности можно двумя путями: использовать опилки и щепу от высушенной древесины или досушивать сырье в сушильном барабане.

Достичь такой влажности можно двумя путями: использовать опилки и щепу от высушенной древесины или досушивать сырье в сушильном барабане.

Из древесных отходов наиболее популярны опилки хвойных пород – благодаря высокому содержанию смолы и лигнина, гранулирование происходит быстрее, а готовые пеллеты лучше держат форму. В сырье не должно содержаться крупных включений, посторонних предметов, металлических деталей. Для этого его необходимо не только просушить, но и просеять.

Конструкция гранулятора для пеллет

Гранулятор – это емкость с установленной внутри плоской или цилиндрической матрицей. Цилиндрическая матрица – это перфорированный барабан, внутри которого вращаются катки. Уплотненная масса с помощью катков вдавливается в прессовальные каналы – отверстия в барабане, и после прессования гранул и выхода их с внешней стороны срезается ножами.

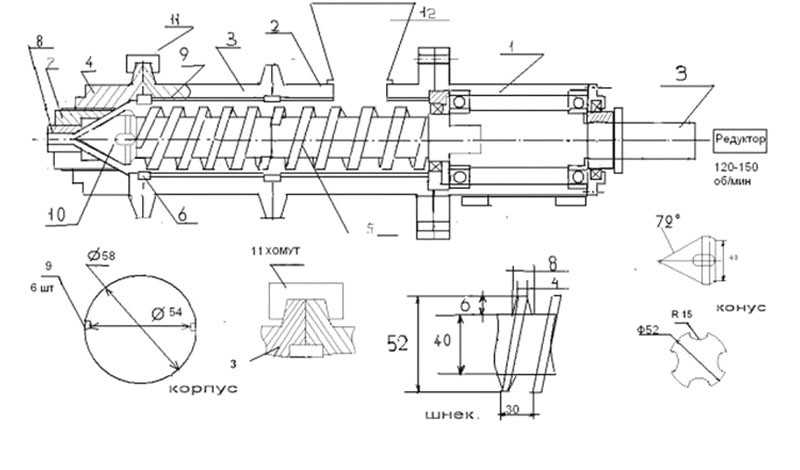

Схема гранулятора для пеллет

Гранулятор с плоской матрицей работает по тому же принципу, но матрица в нем представляет собой перфорированный диск, жестко закрепленный на валу. При вращении матрицы катки аналогичным образом спрессовывают сырье и вдавливают его в отверстия в диске. Прессовальные каналы имеют форму сужающийся к выходу конус, что позволяет максимально уплотнять гранулы. Диаметр отверстий обычно не превышает 8-10 мм.

При вращении матрицы катки аналогичным образом спрессовывают сырье и вдавливают его в отверстия в диске. Прессовальные каналы имеют форму сужающийся к выходу конус, что позволяет максимально уплотнять гранулы. Диаметр отверстий обычно не превышает 8-10 мм.

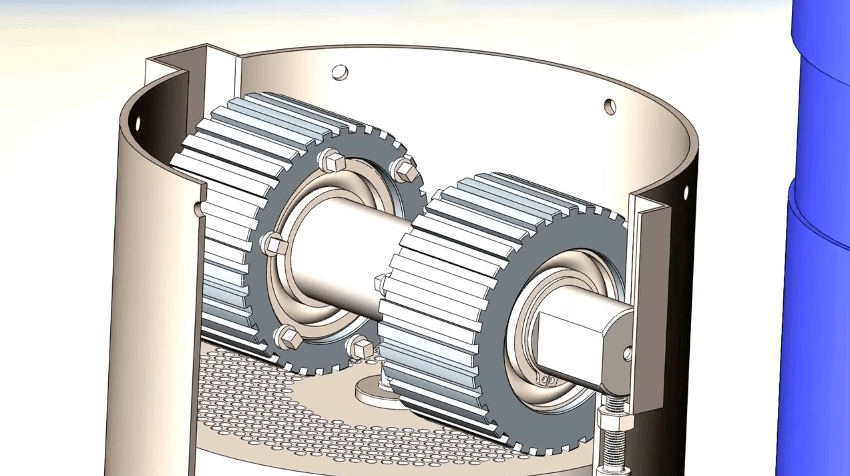

Для установки по прессованию пеллет можно взять готовую матрицу и катки – их продают в качестве запчастей производители грануляторов для комбикорма, а можно изготовить самостоятельно из листового металла толщиной не менее 20 мм и подходящих шестерен, закрепленных на валу.

Приводом для гранулятора обычно служит электродвигатель мощностью не менее 15 кВт, и редуктор. Частота вращения матрицы должна находиться в пределах 60-100 оборотов в минуту. Вал, на котором закреплена плоская матрица, может быть ориентирован как вертикально, так и горизонтально, при этом необходимо предусмотреть емкость для загрузки сырья и выгрузки готовых гранул.

Видео – гранулятор для изготовления пеллет

Технология изготовления гранулятора

- Изготовление матрицы.

Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.

Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.Матрица для гранулятора

- Шестерни или ролики для катков подбирают так, чтобы их ширина соответствовала рабочей зоне матрицы. Шестерни надевают на вал, который впоследствии будет закреплен перпендикулярно оси выходного вала редуктора с помощью муфты.

Шестерни для катков

- По размерам матрицы сваривают цилиндрический корпус гранулятора из трубы или листового металла. Корпус состоит из двух частей: в верхнюю загружают сырье, и после прохождения через систему роликов и матрицы готовые гранулы попадают в нижнюю часть корпуса, откуда по лотку высыпаются в подготовленную емкость.

Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.Корпус для гранулятора

- Выходной вал редуктора закрепляют в нижней части корпуса гранулятора с помощью муфты и подшипников.

Выходной вал редуктора

- Для удобства чистки и обслуживания верхнюю и нижнюю часть корпуса выполняют разъемными с соединением на болты через приваренные ушки. Устанавливают матрицу и ролики в корпус.

Крепим верхнюю и нижнюю часть гранулятора для пеллет болтами

- Гранулятор устанавливают на раму, сваренную из уголка или швеллера, жестко закрепляя на ней. Крепят электродвигатель и подсоединяют его выходной вал к редуктору.

Устанавливаем гранулятор на раму сваренную из швеллера

- Раму и все детали гранулятора с внешней стороны окрашивают краской по металлу. Подключают двигатель в электросети и выполняют пробный запуск.

Процесс изготовления пеллет с помощью гранулятора

Гранулятор с матрицей плоского типа для изготовления пеллет, сделанный своими руками, способен решить проблему отопления дома площадью до 150 квадратных метров. Полученные гранулы можно использовать как для сжигания в печи или камине, так и для твердотопливных котлов. При этом вам не придется задумываться об утилизации отходов переработки древесины и сельскохозяйственного сырья.

Правила гранулирования разного сырья: главные особенности

Все больше людей и предприятий прибегает к помощи грануляторов или целых линий гранулирования отходов и кормов. А для производства качественных гранул нужно не только иметь работоспособную технику, но и знать правила гранулирования.

Требования к характеристикам исходного сырья для гранулирования

Важные параметры, от которых будет зависеть и качество, и количество изготавливаемой продукции:

1. Фракция. Размер частичек должен соответствовать установленной матрице. Отличным вариантом станут фрагменты на 1–2 мм меньше, чем диаметр отверстий в матрице. Для подготовки любого сырья к гранулированию необходим измельчитель.

Размер частичек должен соответствовать установленной матрице. Отличным вариантом станут фрагменты на 1–2 мм меньше, чем диаметр отверстий в матрице. Для подготовки любого сырья к гранулированию необходим измельчитель.

2. Влажность сырья. Оптимальный показатель влажности – до 15 %. Если он выше гранула получится рыхлой, будет быстро разваливаться и может испортится из-за попадания влаги или заплесневеть. Проверить уровень влажности можно и без специального оборудования. Достаточно сжать смесь в кулаке.

В результате, если после разжатия кулака:

• сырье рассыпается без комков – можно гранулировать;

• сохраняет форму комка – норма увлажнения превышена.

3. Гомогенность. Однородность смеси по всему объему, по составу, влажности и определенным размерам фракции. Обеспечить хорошую однородность помогает смеситель.

4. Чистота сырья. Подразумевается отсутствие в биомасе посторонних предметов: земли, камней, металлических частиц, всего того, что может привести к преждевременному выходу оборудования из строя.

Внимание к характеристикам биомасы позволит не разочароваться в результате и не понести убытков.

Особенности исходного сырья

Гранулирование комбикорма

Комбикорм состоит из измельченной смеси растительного и животного происхождения: зерновых и масличных культур, бобов, сена, соломы, зерноотходов, мясной и мясо-костной муки. Для нормального роста и развития животных стоит добавлять витамины, макроэлементы и аминокислоты.

Сначала надо определиться, для кого готовится гранулят. К примеру, для корма птицам подойдут гранулы диаметром 2–3 мм, а для кроликов — 4 мм, КРС и свиней – 6-8 мм.

Для гранулирования комбикорма используют грануляторы на:

- 4 кВт – производительность 70–150 кг/час;

- 7,5 кВт – производительность 200–300 кг/час;

- 11 кВт – производительность 250–350 кг/час;

- 22 кВт – производительность 600–1000 кг/час.

В составе полуавтоматизированной линии гранулирования кормов подойдут грануляторы с мощностью двигателя на 11 и 22 кВт.

Для каждого вида животных нужно использовать особенный рецепт комбикорма, который соответствует их потребностям. К примеру, для индюков максимальный процент добавления соли на 90% ниже, чем для кур. Подходящий рецепт наши покупатели получают вместе с оборудованием.

Гранулирование опилок

Опилки образуются в результате измельчения древесины. Лесопилки, фабрики по изготовлению мебели регулярно производят такие отходы. Это хорошее биотопливо, имеющее высокую теплотворность и низкую стоимость. Гранулы из древесных опилок используют в домашних пиролизных котлах, а также в промышленных.

Основа топливных пеллет — хвойные или дубовые опилки, только они содержат достаточно большое количество лигнина (природного клея). Их можно использовать в чистом виде. Остальные породы гранулируются только если в рецепте содержится не меньше 60% хвои либо дуба.

Для тех, кто предпочитает гранулировать древесные отходы (опилки из сучков, корней, тонких веток) либо перерабатывает граб, ясень, акацию, есть более дешевый рецепт. В качестве цементирующего состава в опилки добавляют 10-20% отходов сои, рапса, подсолнуха.

В качестве цементирующего состава в опилки добавляют 10-20% отходов сои, рапса, подсолнуха.

Для переработки данного сырья подойдет гранулятор с мощностью двигателя 15-22 кВт. Выход гранул – 100-250 кг/час. Когда опилок много, лучше подобрать линию гранулирования топливных пеллет, которая автоматизирует процесс.

Еще одним видом дешевого топлива является сырье из обрезков древесноволокнистых плит (МДФ, ХДФ, ОСП). По сравнению с древесными гранулами зольность такой биомассы немного выше. Но зато грануляция остатков позволяет избавиться от мусора на предприятии и снизить расходы на отопление помещений.

МДФ и подобные материалы уже содержат природный клей, поэтому добавлять к ним дубовые/сосновые опилки не понадобится. Но оборудование потребуется особенное. При заказе гранулятора в “Артмаш” достаточно указать тип сырья и на заводе для вас подберут угол зенковки каналов матрицы и ее толщину, а также обеспечат подходящую длину пеллеты.

Гранулирование соломы и шелухи семечек

Солома представляет собой сухие стебли зерновых культур. Пеллеты из нее используют как топливо, хотя по сравнению с гранулированными опилками, их показатель теплотворности немного ниже. Но солома в пеллетах имеет в 10 раз большую теплотворную способность, чем в исходном виде. А лузга имеет более высокую теплотворность, чем древесные опилки.

Пеллеты из нее используют как топливо, хотя по сравнению с гранулированными опилками, их показатель теплотворности немного ниже. Но солома в пеллетах имеет в 10 раз большую теплотворную способность, чем в исходном виде. А лузга имеет более высокую теплотворность, чем древесные опилки.

В чистом виде солома и шелуха семян подсолнечника гранулируются плохо. Чтобы пеллеты получались плотными и гладкими, необходимо добавлять в сырье 10-15% отходов сои, рапса, подсолнечника (серцевина, амброзия, стебли). В некоторых случаях рекомендуют крахмал, но такое связующее обходится дороже.

Кормовые гранулы из соломы не делают, для этого лучше подходит сено (скошенные и высушенные стебли и листья травянистых растений).Изготавливая кормовую смесь по рецептуре, к измельченному сену добавляют зерновые, различные витамины, премиксы и все компоненты соединяют в смесителе.

Для переработки сена, соломы и лузги подходят грануляторы с мощностью двигателя 11 кВт и 22 кВт. В первом случае производительность составит 100 кг/час, во втором – 250–300 кг/час. Смесь подходит для получения гранул диаметром от 6 до 8 мм.

Смесь подходит для получения гранул диаметром от 6 до 8 мм.

Гранулирование зерноотходов

Зерноотходы – это шелуха, семена сорных растений, частицы листьев и стеблей, поврежденные и слишком мелкие зерна. Они образуются при первичной переработке зерновых: сушке, очистке и сортировке.

Зерноотходы пшеницы, ржи, овса, других пищевых культур имеют высокую питательную ценность, поэтому применяются для производства гранулированных кормов. Зерноотходы технических культур (рапса, сои) обладают высокой теплотворностью (19 МДж/кг или 4600 ккал/кг) и низкой зольностью (8%), их используют в качестве дешевого топлива.

Для переработки зерноотходов подойдет гранулятор с мощностью двигателя от 4 кВт до 37 кВт. Влажность сырья – 10-15%. В зависимости от дальнейшего использования, размер гранул может варьировать от 6 до 8 мм. Производительность грануляторов при переработке зерноотходов от 80 кг/час (для бытовых) до 500 кг/час (для промышленных моделей).

Гранулирование отходов подсолнуха

Отходы подсолнуха (стебли, волокнистая сердцевина, амброзия) отлично перерабатываются в топливные пеллеты. Если раньше их просто сжигали на полях, то сейчас используют для отопления собственного производства или даже продают.

Если раньше их просто сжигали на полях, то сейчас используют для отопления собственного производства или даже продают.

Для гранулирования отходов подсолнуха подойдут грануляторы на:

- 7,5 кВт – производительность 150–250 кг/час;

- 11 кВт – производительность 200–300 кг/час;

- 22 кВт – производительность 400–500 кг/час.

Топливные пеллеты из чистых отходов подсолнечника содержат жир, поэтому пригодны не для всех котлов. Лучше всего использовать такие остатки в качестве добавки к трудногранулируемым опилкам или соломе.

Мы рассказали только об особенностях самого распространенного сырья для гранулирования. Если вы работаете с другой биомасой, можете посоветоваться с нашими менеджерами. На производстве уже опробовали в работе более 50-ти рецептов смесей из самого разного сырья (сухофрукты, помет, хвоя, глина), поэтому мы точно сможем вам помочь.

Грануляторы для медной проволоки | Заказать Оборудование для переработки

Запросить предложение

888-813-9225

youtube.com/embed/LlDVxFYEYUI» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Ценные компоненты промышленных отходов, особенно медные кабели и проводка, часто выбрасываются или теряются. Но с помощью доступного сегодня оборудования для гранулирования кабеля эти материалы можно эффективно перерабатывать и восстанавливать. Независимо от ваших объемов и типов промышленного кабеля и проводки, у нас есть грануляторы, которые подойдут вам:

- Материал

- Емкость

- Космос

- Бюджет

Свяжитесь с нами сегодня, чтобы найти гранулятор медной проволоки, который подходит для ваших конкретных целей!

Новые и бывшие в употреблении грануляторы проволоки на продажу

Гранулятор кабеля Monster EVO

Monster EVO может перерабатывать до 220 фунтов кабеля и проволоки каждый час. С добавлением системы дозирования порошка и предварительного измельчителя Monster EVO также может обрабатывать широкий спектр:

- Бытовой кабель

- Провод

- Станки для автомобильной проволоки

- Жгут проводов

Как работает гранулятор медной проволоки?

Гранулятор медной проволоки может перерабатывать лом медной проволоки в отдельные медь и пластик. Гранулятор из медной проволоки с методом сухого физического измельчения не загрязняет окружающую среду на протяжении всего процесса.

Гранулятор из медной проволоки с методом сухого физического измельчения не загрязняет окружающую среду на протяжении всего процесса.

Чтобы узнать больше о грануляторах для медной проволоки, свяжитесь с нами через Интернет или позвоните в Solid Equipment Co. по телефону 888-813-9225 сегодня.

Гранулятор Monster EVO

Гранулятор Monster EVO имеет небольшие размеры и чрезвычайно эффективен: он может обеспечить разделение пластика и металла на 99,9 % за первый проход. Мы рекомендуем добавить модуль Turbo, чтобы повысить производительность за счет устранения необходимости предварительной сортировки проводов и кабелей. Аксессуар Turbo может не понадобиться, если вы обрабатываете только жесткий кабель.

MG 150

MG 150 – это компактный гранулятор меди, специально созданный для извлечения меди из электрических кабелей с минимальным энергопотреблением. Это оборудование способно обрабатывать от 330 до 660 фунтов. материала каждый час. Гранулятор MG 150 способен отделять тонкую и жесткую проволоку с помощью процесса измельчения и разделения, а также имеет режим самоочистки, сокращающий техническое обслуживание и удаляющий пыль.

материала каждый час. Гранулятор MG 150 способен отделять тонкую и жесткую проволоку с помощью процесса измельчения и разделения, а также имеет режим самоочистки, сокращающий техническое обслуживание и удаляющий пыль.

MG 220

Гранулятор меди большей емкости MG 220 отделяет отходы, такие как электрические кабели, которые имеют разный удельный вес, путем их измельчения и разделения в воздушном потоке. MG 220 обрабатывает от 660 до 1100 фунтов. в час сырья. Как и MG 150, этот гранулятор оснащен самоочищающейся системой удаления пыли, что позволяет сократить время и затраты на техническое обслуживание.

MG 220 VZT

MG 220 VZT – это высокопроизводительная машина для грануляции проволоки, которая извлекает медь практически из любых отходов электропроводки, включая лом различной плотности. Благодаря запатентованной системе измельчения MG 220 VZT обрабатывает от 1100 до 1300 фунтов. отходов каждый час. Система способна идентифицировать и отделять тонкую проволоку от грубого жесткого материала и направлять ее в отдельные секции системы для дополнительной обработки.

MG 380 VZT

MG 380 VZT обрабатывает от 1765 до 2650 фунтов. материала каждый час. После измельчения металлолома гранулятор MG 380 VZT сортирует материалы различной массы посредством разделения воздушного потока. Машина предназначена для полного извлечения алюминиевых и медных материалов даже из самых тонких материалов. Используя Tritonic Pre-Shredder, 380 VZT подстраивается под толщину каждого материала перед его подачей в гранулятор и сепаратор, что делает его очень эффективным. Как и другие грануляторы MG, эта модель оснащена автоматической системой удаления пыли, что упрощает техническое обслуживание и увеличивает срок службы.

Matrix Series 2000

Система MG Matrix генерирует более 2000 фунтов. каждый час разделения и измельчения материала. Эта серия больших объемов удивительно компактна, но может перерабатывать большой объем кабеля, отделяя весь металл от пластика. Эта машина может похвастаться эффективностью 99,9 % при отделении алюминия или меди от пластика во время первого прохода.

Свяжитесь с компанией Solid Equipment Company, чтобы заказать гранулятор медной проволоки

Наши специалисты по переработке металлолома помогут вам выбрать именно то промышленное оборудование для переработки, которое вам понадобится для запланированного объема материала, который вы планируете переработать. Кроме того, в зависимости от вашего пространства и других логистических требований, мы можем гарантировать, что выбранный вами гранулятор хорошо согласуется с другими вашими видами деятельности. Исходя из этих и более конкретных переменных, таких как эффективность и стоимость, вы сможете выбрать высококачественное оборудование для грануляции, которое будет служить вам в течение длительного времени.

Свяжитесь с нами сегодня, чтобы обсудить новые и подержанные грануляторы, которые мы продаем!

Часто задаваемые вопросы о проволочных грануляторах

Что такое проволочные грануляторы?

Грануляторы для проволоки собирают лом медной проволоки и отделяют медь от пластика, который изолирует провод. В машине используется метод сухого физического дробления. Это предотвращает загрязнение и делает процесс экстракции максимально простым.

В машине используется метод сухого физического дробления. Это предотвращает загрязнение и делает процесс экстракции максимально простым.

Кому нужны проволочные грануляторы?

Медные кабели и проводка являются стандартными для промышленных отходов. Эти продукты довольно ценны, но часто выбрасываются или полностью теряются. Проволочные грануляторы помогают предотвратить эти отходы. Если вы работаете на материальных или промышленных объектах и имеете большое количество отходов, вы можете воспользоваться проволочными грануляторами.

Гранулятор для производства орехов и закусок

Грануляторы

Наш гранулятор — единственная машина, специально предназначенная для гранулирования любых сортов орехов. Вместо того, чтобы измельчать продукт, как это делают другие многоцелевые машины, он специально разработан для измельчения орехов в определенные гранулы с острыми краями с минимальным образованием мелких частиц. Одной из ключевых особенностей является его гибкость. Оператор может выбрать одно из восьми расстояний между ножами в диапазоне от 1/16 дюйма до ¼ дюйма. Гранулятор эффективен и чист, при этом большинство контактирующих частей изготовлено из нержавеющей стали. Он доступен в трех моделях производительностью от 600 до 2400 фунтов/час.

Оператор может выбрать одно из восьми расстояний между ножами в диапазоне от 1/16 дюйма до ¼ дюйма. Гранулятор эффективен и чист, при этом большинство контактирующих частей изготовлено из нержавеющей стали. Он доступен в трех моделях производительностью от 600 до 2400 фунтов/час.

Оборудование для попкорна

M320 Cooker/Coater

AC Horn Производственное качество встроено в Cooker/Coater M320 для…

M320-K Cooker/Coater

Приготовьте карамельный попкорн, попкорн в масле или вареную кукурузу с…

Плита/коатер M360

Линия варки/коатеринга модели M360 от AC Horn…

M205 Cooker/Coater

Готовьте идеальный карамельный попкорн, партия за порцией, с помощью AC Horn…

Как приготовить вареную кукурузу

Приготовление попкорна с маслом или вареной кукурузы в AC Horn Производство…

Как приготовить карамельную кукурузу

Быстро приготовить вкусный карамельный попкорн для розничной или промышленной продажи.

..

..Dry Poppers

В 1962 году компания Manley выпустила свой первый попкорн Uniflow Design….

Машина для производства попкорна

Машина для производства попкорна, модель M563 от AC Horn…

M220 ROBOPOP

M220 Robopop от AC Horn использует горячий воздух для приготовления попкорна – до…

Системы приправ

Компания AC Horn Manufacturing предлагает системы приправ для…

Оборудование для обработки орехов

Мельница для орехового масла

The AC Horn Manufacturing

Линия по производству орехового масла

Вы можете положиться на AC Horn Manufacturing как на…

Telford Roaster

Обеспечьте равномерную обжарку каждой порции арахиса, лесных орехов или…

Жаровня периодического действия

Обратитесь к машинам для обжарки орехов AC Horn Manufacturing, чтобы создать.

..

..Бланшировщик арахиса

Производительность до 5000 фунтов/час. колотые, бланшированные орехи для закусок…

Грануляторы

Наш гранулятор — единственная машина, специально разработанная для…

Модульная ротационная печь

AC Horn Производство разработало оборудование в модульном формате, чтобы…

Системы приправ

Компания AC Horn Manufacturing предлагает системы приправ для…

Кукурузные лепешки и чипсы

Корпоративный

AC Horn Mfg — Наша история

Компания AC Horn Manufacturing, основанная в 1907 году, принадлежит и управляется…

Семья AC Horn

Трудолюбие, честность и добросовестность — глубоко укоренившиеся семейные ценности.

Machinery Made to Last

Звуковой сигнал переменного тока Производственные услуги распространяются на весь срок службы машины.

Сушилку можно изготовить своими руками из металлической бочки.

Сушилку можно изготовить своими руками из металлической бочки. Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса.

Если вы решили изготовить матрицу самостоятельно, вам понадобится заготовка в виде диска толщиной не менее 20 мм. При меньшей толщине матрица быстро деформируется. Диаметр матрицы может быть любым, от него зависит производительность. Так, при диаметре 50 мм и двигателе 25-30 кВт вполне можно получать 300-350 кг пеллет в час. Для меньших объемов достаточно матрицы 25-30 см в диаметре. В центре диска сверлят отверстие по диаметру вала редуктора и выполняют паз для жесткой посадки. Отверстия для прессования и выхода гранул выполняют в виде конуса. Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

Матрица должна свободно вращаться внутри верхней части корпуса, при этом зазор должен быть минимальным.В нижней части корпуса делают отверстие для выхода готовыхпеллет, к нему приваривают лоток из трубы или листового металла.

..

.. ..

..