Содержание

Изготовление столярного верстака для работы своими руками: устройство и назначение

Каждому владельцу автомобиля часто приходится заниматься различными ремонтными работами в своём гараже. Не секрет, что залогом успешного выполнения разнообразных монтажных, слесарных и электромеханических работ считается оборудованное, удобное рабочее место. Поэтому основным предметом в мастерской или гараже, вокруг которого производится обустройство всей трудовой зоны, является рабочий стол (верстак).

- Назначение и устройство верстака

- Типы столярных верстаков

- Изготовление своими руками

- Стационарный стол

- Простой столярный верстак

Применение верстака жизненно необходимо и людям, чья трудовая деятельность связана с различными видами обработки дерева, пластика, камня и металла. Для качественного выполнения сложных операций рабочий стол должен быть надёжным, прочным и обладать необходимой функциональностью.

Приобретение готового верстака известной марки в торговой сети выльется в кругленькую сумму, к тому же неизвестно, будет ли такое приспособление отвечать всем требованиям мастера. Поэтому самым рациональным решением считается изготовление универсального верстака из дерева своими руками, отвечающего всем вашим запросам и позволяющего сэкономить деньги.

Поэтому самым рациональным решением считается изготовление универсального верстака из дерева своими руками, отвечающего всем вашим запросам и позволяющего сэкономить деньги.

Назначение и устройство верстака

Внешне верстак представляет собой обязательно устойчивый и массивный рабочий стол для изготовления, ремонта и обработки изделий, различных по форме и размерам. Габариты самого верстака напрямую связаны с возможностью изготовления заготовок различной величины. Причём проведение этих работ может осуществляться как ручным способом (ножовкой, молотком, коловоротом и многими другими приспособлениями), так и механизированным методом с применением электрического оборудования.

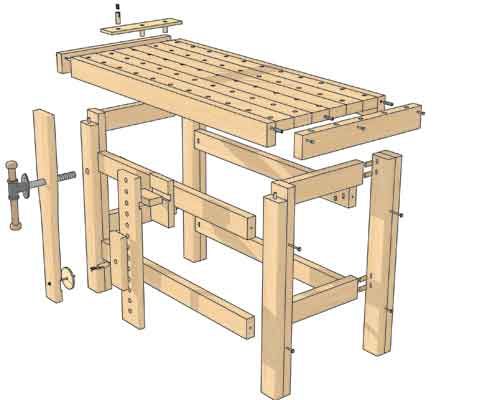

Типичная компоновка столярного стола выглядит следующим образом:

- Рабочая поверхность верстака сделана из прочной, массивной доски, толщина которой должна быть более 60 мм. Чтобы сократить периодическую замену в связи с быстрым износом, поверхность изготавливается из древесины твёрдых пород (дуб, бук, граб).

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой.

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой. - На переднюю панель рабочего стола прикрепляются тиски, которые служат для удержания заготовки в устойчивом и надёжном положении. На верстак с линейным размером более одного метра возможна установка двух тисков. При этом крупные тиски чаще изготавливаются в деревянном исполнении и служат для закрепления заготовок большого размера, а изготовление тисков меньшего размера допустимо в стальном варианте.

- Опоры верстака изготавливаются из мягких пород дерева (липа, сосна, ель). При этом для повышения устойчивости всей конструкции, опоры между собой обязательно нужно соединять продольными планками.

- В пространстве под верстаком необходимо предусмотреть установку наглухо закреплённых или выдвижных ящиков и полок для хранения рабочего инструмента.

Отверстия, специально просверлённые в передней части крышки, служат прекрасным устройством для закрепления разнообразных струбцин, клиньев и иного вида крепежа крупных заготовок. Для фурнитуры и крепления мелких деталей предусматривается изготовление углублений в задней части рабочей поверхности верстака. Иногда из-за сложности изготовления таких крепёжных углублений, устанавливают по периметру деревянные рейки.

Для фурнитуры и крепления мелких деталей предусматривается изготовление углублений в задней части рабочей поверхности верстака. Иногда из-за сложности изготовления таких крепёжных углублений, устанавливают по периметру деревянные рейки.

Типы столярных верстаков

Существует три основных типа исполнения столярного стола:

- Мобильный. Такой верстак чаще всего изготавливается своими руками для помещений небольшого размера (гараж, сарай, пристройка). Основное предназначение такого рабочего стола — выполнение определённых операций с деталями малого размера. Его сравнительно небольшой вес позволяет перемещать всю конструкцию в удобное для проведения работ место. Применение небольшого количества вспомогательных инструментов — таких как тиски, электродрель, наждак — позволяют эффективно использовать мобильный верстак для проведения даже мелких и средних слесарных работ.

- Стационарный.

Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства.

Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства. - Сборный верстак. Изготовление такого рабочего стола осуществляется при помощи болтового соединения, что предоставляет возможность в любой момент видоизменять и дорабатывать верстак, в зависимости от решаемых задач. Недостатком такого оборудования считается сложность его сборки, а также необходимость периодически поджимать болтовое соединение, которое способно ослабевать под воздействием вибрирующих механизмов, установленных на верстаке.

Изготовление своими руками

Стационарный стол

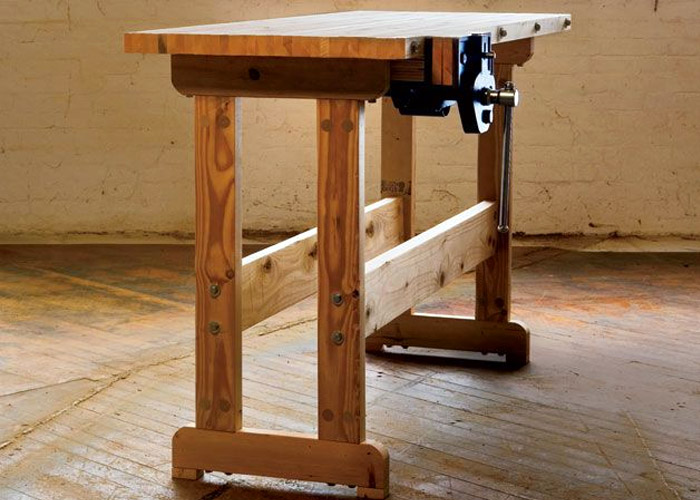

Стационарный стол при установке в помещении необходимо надёжно прикрепить к полу, чтобы он во время работы не качался. Иногда даже такое оборудование вкапывается в землю на даче или во дворе загородного дома.

Иногда даже такое оборудование вкапывается в землю на даче или во дворе загородного дома.

Последовательность изготовления стационарного верстака выглядит так:

- Основанием служит рама из брусьев, которую нужно скрепить так, чтобы надёжность конструкции была максимально высокой. Для создания таких условий необходимо между ножками укрепить перемычку (40 см от пола), а также посередине установить царгу. Перемычки в дальнейшем могут стать идеальным основанием для изготовления дополнительных полок, на которых будут храниться инструменты и заготовки.

- Затем брусья соединяются в заранее подготовленные пазы и надёжно склеиваются. Применение гвоздей нежелательно, так как они могут расколоть сухую древесину, при этом намного ослабить конструкцию. Для надёжности при устройстве стационарной конструкции, часть инструмента лучше прикрепить к стене.

- Столешницу можно соорудить из твёрдой породы древесины. Если делать рабочую поверхность из нескольких досок, то очень важно сбивать их максимально плотно, чтобы исключить возможность попадания мусора и опилок в зазоры.

Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок.

Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок. - На подготовленную поверхность крепим тиски, под основание которых нужно сделать углубления, что позволит вертикальную пластину расположить в одной плоскости со столешницей. Чтобы установить губки тисков на одном уровне с плоскостью столешницы, нужно подобрать фанерные прокладки с нижней стороны. Просверлив отверстия для крепления болтов, обязательно нужно отфрезеровать их, чтобы головки крепления потонули. Установку тисков лучше осуществлять не по углам, что увеличит их надёжность, даже при очень больших нагрузках.

- Необходимо обязательно изготовить упоры, которые выполняют функцию поддержки обрабатываемой заготовки на плоскости стола. Рекомендуется приобрести уже готовые упорные устройства в торговой сети, но если решили самостоятельно изготовить это приспособление, то лучше применить прямоугольный деревянный брус.

Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.

Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.

Простой столярный верстак

Технология изготовления своими руками столярного верстака выглядит следующим образом:

- Верхнюю крышку необходимо сколотить из толстых досок, чтобы получить массивный щит длиной до 2 метров и шириной 70 см. Для крепления досок можно применять и длинные гвозди, которые нужно забивать с фасадной стороны доски и аккуратно загибать на деревянных перемычках с изнаночной стороны. Для рабочей поверхности применение различных стружечных материалов не подойдёт.

- Для удобства крепления вертикальных опор по нижнему периметру крышку желательно обшить брусом 5×5 см. Увеличенная массивность поверхности только придаст ей дополнительную устойчивость.

- Расположение вертикальных опор полностью зависит от размера столешницы. Опоры изготавливают из бруса 120×120 мм прямоугольного сечения. Применение круглого леса не позволит создать надёжное крепление.

- Высота верстака для работы стоя зависит от длины вертикальных опор. Верхний срез опоры необходимо установить на уровне опущенной руки. После монтажа крышки общая высота всей конструкции подрастёт ещё на 7−10 см, что станет самой удобной высотой для проведения работ.

- Вертикальные опоры нужно устанавливать в заранее подготовленные лунки (при изготовлении верстака на улице) строго по уровню. Затем опоры попарно соединяются с помощью досок на высоте 20−40 см. Крепление поперечных досок можно осуществлять при помощи длинных шурупов.

- После изготовления такой надёжной конструкции на торцы вертикальных опор крепится рабочий стол. Для его монтажа можно применять длинные шурупы.

- Когда рабочая поверхность надёжно закреплена, можно приступать к укреплению струбцин, тисков и других, необходимых для работы приспособлений.

Технология изготовления сборного столярного стола аналогична предыдущей последовательности. Изменения в основном касаются только методов крепления всех составных частей конструкции, где наибольшее применение получило болтовое соединение. Главным условием эффективного использования рабочей поверхности является необходимость скрытия головок болтов и гаек.

Как видно из статьи, изготовить самостоятельно рабочий столярный верстак не очень сложно. Причём при минимальных затратах создаётся приспособление, без которого очень проблематично осуществлять многие виды столярных работ.

Как сделать столярный верстак | Закон и порядок

от admin

Столярный верстак – оптимизация рабочего места

Удобная рабочая поверхность пригодится любому мастеру. А столяр нуждается в обустроенной рабочей зоне больше, чем другие специалисты. Ведь ему придется возиться с крупногабаритными заготовками, длина которых доходит до 3 метров, и без грамотно сконструированной рабочей области в этом случае не обойтись. Даже упрощенный складной верстак позволяет обрабатывать брус или доски и собирать изделия из полученных заготовок. Большая столешница с упорами дает возможность зафиксировать пиломатериал в любом положении, обрабатывая не только поверхности, но и грани бруса или доски. А специальные тиски помогут зафиксировать заготовки во время распиловки, сверления или соединения нескольких элементов.

А столяр нуждается в обустроенной рабочей зоне больше, чем другие специалисты. Ведь ему придется возиться с крупногабаритными заготовками, длина которых доходит до 3 метров, и без грамотно сконструированной рабочей области в этом случае не обойтись. Даже упрощенный складной верстак позволяет обрабатывать брус или доски и собирать изделия из полученных заготовок. Большая столешница с упорами дает возможность зафиксировать пиломатериал в любом положении, обрабатывая не только поверхности, но и грани бруса или доски. А специальные тиски помогут зафиксировать заготовки во время распиловки, сверления или соединения нескольких элементов.

Любой столяру случае удобно обустроенная рабочая зона

Кроме того, в ящиках и на полках верстака можно хранить детали будущих изделий, инструменты и всякие хозяйственные мелочи. Причем в удобное хранилище можно превратить не только столярный вариант из дерева, но и верстак слесарный, собранный на основе стальных уголков. При этом сделать столярный верстак своими руками, упорядочив и оптимизировав пространство в рабочем помещении, мастер может, не слишком знакомый со строительством. Для этого вам понадобятся общие чертежи или понимание устройства верстака, строительные материалы и пошаговая инструкция для сборки. Все это вы найдете ниже по тексту. Кстати, купить стеллаж металлический в Екатеринбурге вы можете на страницах нашего специализированного сайта.

Для этого вам понадобятся общие чертежи или понимание устройства верстака, строительные материалы и пошаговая инструкция для сборки. Все это вы найдете ниже по тексту. Кстати, купить стеллаж металлический в Екатеринбурге вы можете на страницах нашего специализированного сайта.

Разновидности и устройство верстаков для столяров

В современном столярном деле используются всего три схемы конструкций верстаков. Во-первых, мобильный вариант – переносная конструкция, которую можно установить даже на балконе. Такая модель пригодится и тем мастерам, которые желают получить универсальный верстак для слесарных и столярных работ. Главный плюс этого варианта – небольшие размеры, основной минус – небольшая зона хранения. Все инструменты в такой стол не сложишь.

Во-вторых, стационарный верстак – вариант для полноценной мастерской. Для размещения этой модели нужна просторная комната, но она войдет и в большой гараж. Этот верстак может быть как деревянный, так и стальной – есть возможность собрать любую конструкцию, ведь переносить его не нужно. Основной плюс модели – широкая функциональность, помноженная на обширное место хранения. Главный минус – габариты и потребность в большом объеме стройматериалов.

Основной плюс модели – широкая функциональность, помноженная на обширное место хранения. Главный минус – габариты и потребность в большом объеме стройматериалов.

В полноценной мастерской лучше всего установить стационарный станок

В-третьих, модульная конструкция – верстаки этого типа занимают промежуточное положение между стационарными и мобильными вариантами. Модельная структура позволяет нарастить и укоротить столярный стол, ножки и прочие элементы. Поэтому основной плюс данного варианта – сочетание оптимальных габаритов и функциональности. А главный минус – усложненная конструкция. Построить модульный металлический верстак своими руками не так-то просто, да и с деревом у вас могут быть проблемы.

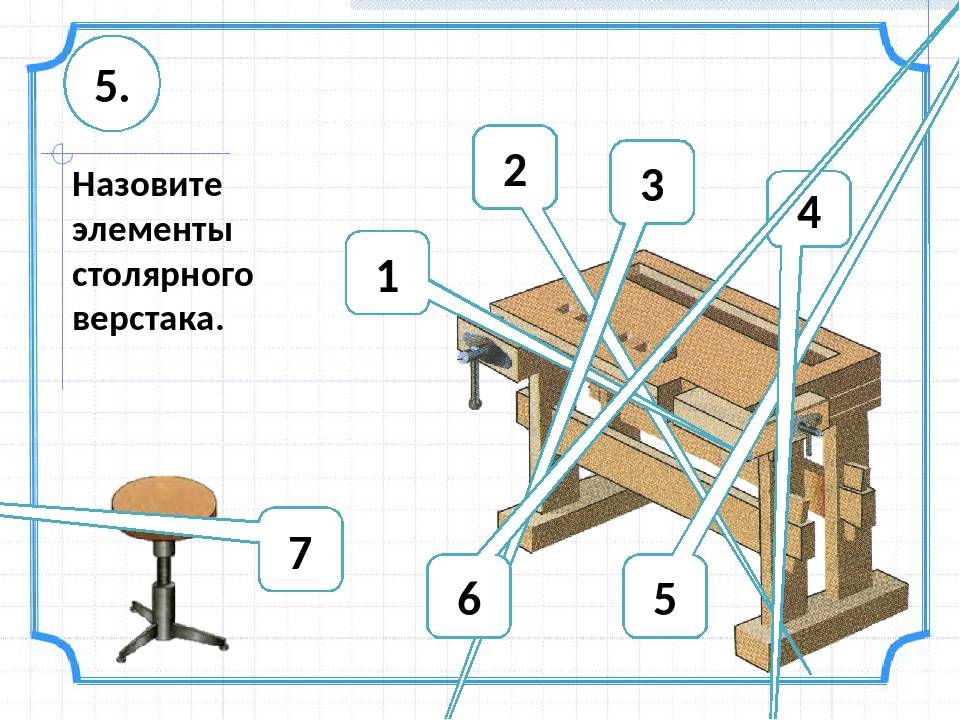

В итоге оптимальной моделью для самостоятельного строительства следует признать именно стационарный вариант, поскольку мобильный не дает всех выгод, а модульный слишком сложен во время сборки. При этом независимо от принадлежности к одной из разновидностей любой верстак содержит в себе следующие конструкционные элементы:

- Опору (станину, каркас) – систему вертикальных и горизонтальных балок, удерживающих столешницу, заготовки и инструменты.

- Рабочую поверхность (стол) – на языке профессионалов этот элемент называют верстачной доской. В ней делают все необходимые пазы и выемки для упоров, которые пригодятся для фиксации обрабатываемых заготовок. Поэтому такая доска должна быть массивной и надежной.

- Передние тиски и коробку-по своей сути, это огромные прижимные блоки, которые конкурируют со струбцинами. Они фиксируют заготовки под углом к плоскости рабочего стола, прижимая их к боковым граням столешницы. Причем складной верстак имеет только одни тиски, а стационарный – как минимум пару прижимных блоков.

- Полки – места хранения, которые располагаются под столешницей.

Как построить столярный верстак — YouCanMakeThisToo

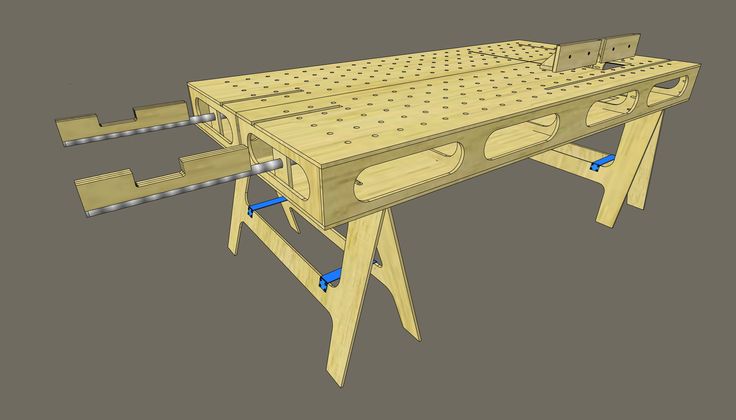

Это мой вариант столярного верстака с ручным инструментом для столяра-гибрида в гаражной мастерской! Я выбрал такой размер, чтобы он не занимал слишком много места, был легко перемещаемым, но был достаточно прочным для любой задачи, которая мне понадобится на верстаке при работе по дереву с ручными инструментами.

Этот пост содержит партнерские ссылки, для получения дополнительной информации см. мою страницу раскрытия информации.

Планы доступны здесь!

Видео, на которые ссылаются: Jay Bates Flattening Video

Сначала вы увидите, как я разбираю и измельчаю материалы для верха скамейки, несколько старых кипарисовых амбарных балок и немного грецкого ореха. Проверьте это, если вы не знакомы с этим, но в основном это делает пиломатериалы плоскими, прямыми и квадратными.

Если они кажутся немного большими для топа, это потому, что это так, но я расскажу об этом позже. Во-первых, почему я строю это. Мне больше нравится пользоваться ручными инструментами, и я хочу проводить с ними больше времени и улучшать свои навыки, но одна из вещей, которая меня останавливает, это отсутствие хорошего станка для работы с ручными инструментами. . В то время как многие люди превращают верстак с ручным инструментом в произведение искусства, это не обязательно.

Так чем же ручной верстак отличается от любого другого верстака? Ну в принципе нужно просто держать работу и не двигаться. Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одна из этих операций не требует от верстака большой силы, и если это действительно двигает некоторые, это не имеет значения.

Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одна из этих операций не требует от верстака большой силы, и если это действительно двигает некоторые, это не имеет значения.

С верстаком для ручных инструментов все обстоит иначе, потому что, когда деталь крепится к верстаку, она фактически становится частью верстака, поэтому вся сила, прилагаемая при строгании, пилении или долблении, передается на верстак. Эта сила может быть приложена со многих направлений, поэтому столярные изделия должны быть прочными, чтобы предотвратить смещение и раскачивание. Представьте, если бы люфт в каждом суставе извивался при каждом взмахе пилы, было бы невозможно разрезать прямую линию — для меня это достаточно сложная задача с ручной пилой на хорошем верстаке.

Одного плотного столярного дела недостаточно, ручные инструменты могут потребовать значительного усилия, и лучше всего, если это усилие будет направлено на резку, а не на толкание детали. Кусок, вероятно, не имеет достаточной массы, чтобы вежливо лежать на скамье, пока он изуродован, поэтому он каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения затачивать или из-за сочетания того и другого.

Кусок, вероятно, не имеет достаточной массы, чтобы вежливо лежать на скамье, пока он изуродован, поэтому он каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения затачивать или из-за сочетания того и другого.

Я не так много работаю с ручным инструментом, и у меня небольшой магазин, поэтому я делаю довольно маленькую скамейку, всего около 2 на 4 фута. Помимо очевидных ограничений по размеру такой маленькой скамьи, одним из недостатков является то, что она не будет очень тяжелой, если я сооружу ее в нормальных пропорциях. Итак, я сильно преувеличиваю размеры всех компонентов не потому, что они должны быть такими большими для прочности, а просто для увеличения массы.

У этих балок были довольно серьезные трещины, которые я решил стабилизировать, они, вероятно, были бы в порядке, но, поскольку я буду довольно хорошо бить на этой скамейке, я не хочу испытывать судьбу. Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Это мой первый раз, когда я использую Total Boat, и он растекается намного лучше, чем другие эпоксидные смолы, которые я использовал раньше, но все же требуется некоторое время, чтобы он просочился в эти трещины, поэтому потребовалось несколько сеансов, чтобы заполнить их. .

После нанесения эпоксидной смолы я отфрезеровал последнюю сторону балок на настольной пиле, а затем соединил ее ручным рубанком, чтобы получить наилучший клеевой шов сверху.

Вам может быть интересно, почему гоночные полоски из орехового дерева на топе? Если нет, вы должны быть. В отличие от импортной машины, они не заставят эту скамейку ехать быстрее. Реальность такова, что мои кипарисовые балки были немного уже, чем мне нужно было, чтобы поместиться в мои концевые тиски, и я подумал, что прокладки будут лучше в середине, чем снаружи.

Но почему орех, разве это не пустая трата дорогих пиломатериалов? Ну, да. Но я бросил немного ореховой отделки на сборочный стол, потому что у меня был какой-то неуклюжий лом, а затем он попал на мой фрезерный стол, чтобы соответствовать, и теперь это дорогая тема мебели для магазина, которую я намерен довести до конца. Я имею в виду, никто не любит лодырей.

После того, как верхняя часть была приклеена, мне нужно было выровнять концы и обрезать ее по длине. Я начал этот процесс с того, что сделал разрез своей гусеничной пилой, а затем вырезал оставшуюся часть вручную. Потом я вспомнил, что у меня была торцовочная пила. Так что я отнес его туда, и мне повезло. Моя пила смогла прорезать всю глубину, но не скользнула достаточно далеко, чтобы получить все это целиком. Так что я перевернул его и обрезал с другой стороны, и мне осталось совсем немного, чтобы отрезать вручную.

Для удержания на этом верстаке у меня будут две тиски: быстросъемные концевые тиски от Rockler и ножные тиски. Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Я начал с того, что добавил лицевую часть тисков к верстаку с помощью нескольких длинных винтов, а затем просто следовал инструкциям, прилагаемым к тискам. По сути, это сверление сквозных отверстий и направляющих отверстий для винтов.

Тем не менее, несколько полезных советов: вы можете использовать сверло Форстнера или штифт того же размера, что и отверстие в фурнитуре, чтобы перенести расположение центра этого фурнитурного отверстия на деталь, которую нужно просверлить. Это намного точнее, чем гадать карандашом.

Кроме того, если вы просверливаете большие отверстия и не хотите, чтобы их выдуло с обеих сторон, вы можете либо закрепить доску для отвала на задней стороне вашего изделия, либо, как только кончик вашего сверла пройдет сквозь дерево, остановитесь. и сверлим с противоположной стороны. После того, как тиски были собраны, я выстрогал нижнюю часть обеих сторон тисков заподлицо.

Теперь пора заняться базой. Все это будет сделано из красного дуба. Большая часть из красного дуба, который я получил от местной службы деревьев только для этого проекта несколько лет назад. Я сделал это, чтобы иметь здоровенные цельные ноги.

Моя работа с бензопилой не так хороша, поэтому им пришлось много работать на фуганке, чтобы получить плоскую поверхность, а затем я использовал ленточную пилу, чтобы убрать большую часть отходов, прежде чем вырезать их под прямым углом.

У меня не было достаточного количества красного дуба из этого дерева, чтобы сделать длинные подрамники, поэтому я склеил несколько обрезков красного дуба из другого проекта, чтобы сделать длинные подрамники.

Чтобы держать себя прямо, я разложил ноги, чтобы выяснить, какие из них будут внешними сторонами, а затем грубо отметил, где каждый сустав будет разрезан на ногах. Основой будут соединения внахлест, а это значит, что я просто делаю надрезы на ножках, в которые будут входить носилки.

Черновые метки нужны только для того, чтобы убедиться, что я обрезал каждую ногу с правильной стороны. Я использую причудливый двойной маркировочный шаблон, чтобы отметить фактические линии разреза. Преимущество использования калибров для маркировки заключается в том, что в них нельзя ошибиться в математике, а поскольку размер дублируется, а не измеряется, метки получаются очень точными.

Чтобы вырезать стыки, я установил глубину разреза в соответствии с толщиной подрамников, затем сделал серию надрезов там, где идет вырез. Это было бы намного быстрее со стеком дадо, но я хотел показать, что это можно сделать с помощью обычного лезвия. Хорошо, на самом деле, я просто был слишком ленив, чтобы настроить свой стек дадо, что было глупо, потому что с 8 сокращениями это стоило бы времени на настройку. Но вы можете увидеть, как это можно сделать с помощью циркулярной или даже ручной пилы.

Чтобы удалить оставшиеся маленькие кусочки, я просто отбил их молотком, затем подтолкнул их отверткой, чтобы отломить, а затем зубилом выровнял дно.

Верхние подножки будут на одном уровне с верхом ножек, поэтому, когда я их обрезаю, я делаю надрез в самом верху. Если бы я этого не сделал, то когда я выламываю щепки, нет никакой гарантии, что они отломятся заподлицо с дном, они могут выломать больше древесины, чем я хочу. Это маловероятно, но такая аккуратная стрижка — дешевая страховка.

У меня была небольшая авария, изъеденная часть одной ноги, но, к счастью, это легко починили. Я просто вырезал ногу заподлицо с суставом, а затем зажал подрамник на месте, приклеил и отрезал от подрамника в качестве заплаты. Я использовал 5-минутную эпоксидную смолу из-за того, что она быстро схватывается, поэтому я мог продолжать движение, и, дав ей некоторое время застыть, я вырезал заплату заподлицо с днищем и ногой, и теперь нет никаких признаков того, что когда-либо ремонтировался.

Далее приклеивается основание, поэтому я обрезаю подрамники по длине, а затем склеиваю и зажимаю все вместе. Соединения достаточно тугие, и на самом деле нет места для того, чтобы что-то вышло из квадрата, но я все равно продолжаю проверять квадрат, когда иду.

Я даю клею высохнуть в течение ночи, а затем отшлифовываю основание, прежде чем покрасить его в черное дерево. Если умирание лиственных пород — это то, что повышает ваше кровяное давление, вы можете подписаться, а затем щелкнуть, прежде чем вы увидите, как я прикрепляю верхнюю часть.

Не стесняйтесь оставлять мне комментарии о том, как эти L-образные скобки разрушают весь этот проект, и я должен был сделать это через шипы типа «ласточкин хвост». Это удивительный способ построить скамейку. Но у меня есть основание с довольно влажным пиломатериалом и очень сухой верх, поэтому мне нужен был хороший способ, чтобы основание и верх двигались независимо друг от друга.

Кроме того, верхние части обычно ламинируются с зерном таким образом, что сезонные движения просто изменяют толщину верхней части. Поскольку я использовал эти большие балки, которые сэкономили мне небольшое состояние на клее и времени, потраченном на зажимание клея, моя столешница не будет двигаться последовательно.

С установленной столешницей я обрезал концы тисков заподлицо со столешницей, а затем приступил к сглаживанию поверхности. Если вам нужны подробности об этом процессе, Джей Бейтс отлично рассказал, как это сделать.

По сути, я начал с рубанка и работал поперек стола, а затем по диагонали вдоль стола. Затем я переключился на свой фуганок и прошел по диагонали стола, а затем вдоль его длины, и закончил с моим сглаживающим рубанком. В качестве альтернативы можно было бы установить салазки для фрезера и выровнять их с помощью фрезера, но это приводит к огромному беспорядку, и если вы строите стол для ручных инструментов, у вас, вероятно, есть ручные рубанки, так что… да.

Я хочу, чтобы в этой скамье были отверстия для собак через каждые четыре дюйма, поэтому я установил это быстрое приспособление и вставил в него втулку, это даст мне постоянный интервал и сохранит мои отверстия в вертикальном положении. Я получил эту массивную долото и втулку от Lee Valley.

Инструкции по сборке приспособления. Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Но это еще не все, мне еще нужно сделать ножные тиски для этого зверя. Ранее я склеил заготовку из ореха для тисков. Я измеряю его со скамейки и отрезаю по длине. Вы заметите, что я поставил его на кусок фанеры толщиной 1/2 дюйма, чтобы убедиться, что дно не будет касаться пола.

Я хотел придать своей отбивной приятную форму, первое, что я сделал, это сузил края. Я начал с рубанка, чтобы снять материал, пока край не стал параллелен моей линии, и осталось удалить только около 1/8 дюйма материала. Затем я переключился на свой фуганок, подвел его к линии и повторил с другой стороны.

Я собираюсь добавить к нему другие фаски, которые снимут вес с нижней части и избавят от заболони из заготовки. Заболонь такая же прочная, как сердцевина, но я просто хочу, чтобы все это выглядело как шоколад. Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Теперь я просверлю отверстие для винта. Это было бы намного проще, если бы я сделал это до того, как собрал скамейку и когда заготовка для отбивки была еще квадратной, но иногда мне трудно предвидеть. Установить его было очень просто, просто привинтить оборудование.

Ножным тискам нужно что-то, чтобы нижняя часть не опрокидывалась, пока вы затягиваете ее, прижимая к тому, что находится наверху. Я взял 1-дюймовый дюбель и просверлил в нем несколько отверстий, в которые я вставил штифты, чтобы они служили упором, чтобы держать отбивную в вертикальном положении, когда я ее использую. Я просверлил еще одно отверстие ниже в стойке, затянул отбивную вокруг нее, а затем просверлил углубление в отбивной через ногу с помощью удлинителя биты, чтобы убедиться, что мое выравнивание будет правильным. Затем я залил его эпоксидной смолой в отверстие и нанес обильное количество воска на поперечный суппорт, прежде чем собрать все обратно, а затем смазал тиски маслом.

Осталось только обшить тисками что-нибудь из кожи. Это так же необходимо, как уворачиваться от гаечных ключей, но я все равно это сделал. Вот и все, скамейка готова. Спасибо, что следите за нами! Не забывайте, что у меня есть планы для этого, которые включают детали тисков для ног.

План передвижного деревообрабатывающего верстака | EdHart.me

Работая над своим недавним проектом кровати в фермерском доме, я понял, что мне действительно нужен надежный верстак. Я использовал старую дверь на паре пильных лошадей, и это нормально, но что было бы действительно здорово, так это большой верстак, который я мог бы перемещать по моему «магазину», пока я строю. Поэтому, рискуя всеми проблемами, которые возникают, когда я пытаюсь работать в режиме многозадачности, я взялся за проект постройки верстака посреди моего проекта кровати.

Как и в случае с другими моими моделями, вы можете скачать версию SketchUp этого верстака здесь. Я бы посоветовал вам сделать так, чтобы вы могли виртуально разобрать скамейку и восстановить ее в соответствии с вашими требованиями. Есть много способов изменить эту скамью, чтобы она работала на вас.

Есть много способов изменить эту скамью, чтобы она работала на вас.

Вдохновение для моего дизайна пришло отсюда, и я использовал примерно 75% этого базового плана со своими собственными настройками.

Список материалов

- (7) 8 футов 2×4

- (2) Лист фанеры 3/4 дюйма (4 фута x 8 футов)

- (1) 1/4-дюймовый лист фанеры (4 x 4 фута)

- (2) 8′ 1×2 с

- 4 комплекта направляющих для ящиков

- 4 ручки ящика на выбор

- 4 средних и тяжелых ролика (ролики на этом чертеже имеют высоту 3 5/8″, а ножки имеют соответствующие размеры, чтобы высота скамейки составляла 35″)

- Клей для дерева

- Шурупы для дерева 1 1/4″

- Шурупы для дерева 2 1/2″

- 1 1/4″ гвозди (для пистолета)

Список вырезов

В то время как я обычно делаю ящики из 1/2-дюймовой фанеры, чтобы сэкономить немного денег на древесине, этот план использует 3/4-дюймовые фанерные листы для изготовления ящиков.

Рама

- (4) 29 7/8″ 2×4

- (4) 5″ 2x4s

- (4) 15 5/8″ 2x4s

- (5) 66″ 2x4s

- (2) 21 1/2″ 2x4s

- (2) 20″ 2x4s

- (3) 21 1/2″ x 3 1/2″ – 3/4″ фанера (для разделителей ящиков)

- (2) 63″ 1x2s (для планок нижней полки)

- (2) 18 1/2″ 1×2 (для планок нижней полки)

Ящики

- (8) 20 1/2″ x 2 3/4″ – 3/4″ Фанера (ящик)

- (8) 12 21/32″ x 2 3/4″ – 3/4″ фанера (ящик)

- (4) Фанера 14 5/32″ x 20 1/2″ 1/4″ (дно ящика)

- (4) 15″ x 3 5/16″ – 3/4″ фанера (лицевые стороны ящиков)

Верхняя и нижняя полки

- (1) Фанерная панель 73″ x 25″ 3/4″ (сверху)

- (1) 69″ x 23″ 3/4″ Фанерная панель (нижняя часть)

- (1) Фанерная панель 66″ x 23″ 3/4″ (дно ящика)

- (1) Фанерная панель 63″ x 20″ 3/4″ (нижняя полка)

Инструменты

- Отрезная/усорезная пила

- Столярный угольник

- Меловая леска

- Клей для дерева

- Шурупы для дерева 1 1/4″

- Шурупы для дерева 2 1/2″

- Гвоздильный пистолет и гвозди диаметром 1 1/4″

- Kreg Jig и винты с потайными отверстиями 1 1/4″ для сборки ящика

- Наждачная бумага и шлифовальный станок

Мне больше всего понравилось в этом проекте использование приспособления Kreg Jig для сборки ящиков. Я давно хотел попробовать Kreg Jig, но у меня просто не было проекта, для которого я мог бы его использовать. Оказывается, все так же просто, как кажется. У меня был свой новый Kreg Jig, и я использовал его для сборки ящиков менее чем за 15 минут. Обратите внимание, что важно быстро просмотреть инструкции, чтобы установить правильную глубину и не просверлить отверстие в приспособлении (что, конечно же, я сделал)!

Я давно хотел попробовать Kreg Jig, но у меня просто не было проекта, для которого я мог бы его использовать. Оказывается, все так же просто, как кажется. У меня был свой новый Kreg Jig, и я использовал его для сборки ящиков менее чем за 15 минут. Обратите внимание, что важно быстро просмотреть инструкции, чтобы установить правильную глубину и не просверлить отверстие в приспособлении (что, конечно же, я сделал)!

Вот план

Первый шаг — прикрутить 5-дюймовые блоки 2×4 к нижней части ножек.

Предварительное сверление всех отверстий перед креплением обеспечит герметичность соединений.

Затем соберите коробку для нижней полки, скрепив 2×4 винтами по дереву 2 1/2″.

Прикрепите 1×2, образующие опоры для нижней полки, с помощью шурупов по дереву 1 1/4″.

Каркас нижней полки с 2×4 и 1×2

Прикрепите коробку для нижней полки к 4 ножкам с помощью шурупов 2 1/2″. Обязательно используйте столярный клей на всех стыках! Убедитесь, что все соединения квадратные.

Сборка рамы верстака

Прикрепите внутренние стойки 2 × 4 с помощью шурупов по дереву 2 1/2″.

Теперь добавьте ролики к нижней части ножек.

Прикрепите опоры 2×4 к нижней части ящика с помощью шурупов 2 1/2″.

Ящик для ящиков

Прикрепите раму 2×4 для ящика к дну из фанеры 3/4″. Соберите коробку, прежде чем прикреплять коробку к ножкам.

Прикрепите разделители ящиков из фанеры 3/4″. Я рекомендую использовать карманные отверстия. Если вы хотите просто вкрутить концы в 2×4, обязательно предварительно просверлите отверстия, иначе фанера 3/4″ может расколоться.

Прикрепите ящик к основанию верстака.

Сборка ящиков

Теперь пришло время собрать ящики. Сначала соберите ящики для ящиков, прикрепив боковые стороны с карманными отверстиями.

Прибейте дно из 1/4″ фанеры к ящикам с помощью гвоздей. Не забудьте также использовать столярный клей. Ящик будет стоять на направляющих, установленных снизу, которые также будут служить для поддержки дна ящика.

Лицевые панели ящиков будут прикреплены к передней части ящиков ящиков, но я рекомендую прикреплять их в последнюю очередь после того, как ящики будут установлены на направляющие. Поместите лицевые стороны ящиков в раму напротив коробок ящиков и используйте прокладки, чтобы обеспечить равномерное расстояние вокруг рамы. Затем просверлите отверстие как в лицевой панели ящика, так и в ящике ящика, чтобы прикрепить ручку ящика.

Установите ящики с помощью нижних направляющих.

Я даже не мог дождаться, когда закончу скамейку, прежде чем начать ее использовать!

Прикрепите 3/4-дюймовую фанерную «перекладину» к верхней части ножек.

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой.

Крышку верстака можно изготовить из отдельных сухих досок, пропитанных заранее олифой. Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства.

Отличительной чертой такого типа приспособления является его массивность, что препятствует возможности установки верстака в малых гаражах или мастерских. Эти рабочие столы применяются чаще для распиловки габаритных досок, брёвен, бруса при возведении дома или различных хозяйственных построек. Применение такого верстака является нецелесообразным после завершения строительства. Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок.

Размеры столешницы должны на 3−5 см превышать размер основания, чтобы иметь возможность крепить навесные приспособления. Обязательно нужно обработать рабочую поверхность с помощью шлифовальной машины и покрыть олифой для снижения возможности получения травм от щепок. Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.

Использование различных болтов для упора нежелательно, поскольку они могут повредить поверхность заготовки при обработке. Чтобы надёжно крепить заготовки, отверстия под упоры желательно располагать на расстоянии до 50% от хода тисков.