Содержание

Простейший настольный токарный станок по дереву своими руками

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно. В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Токарный станок по дереву своими руками

Собственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

Содержание

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

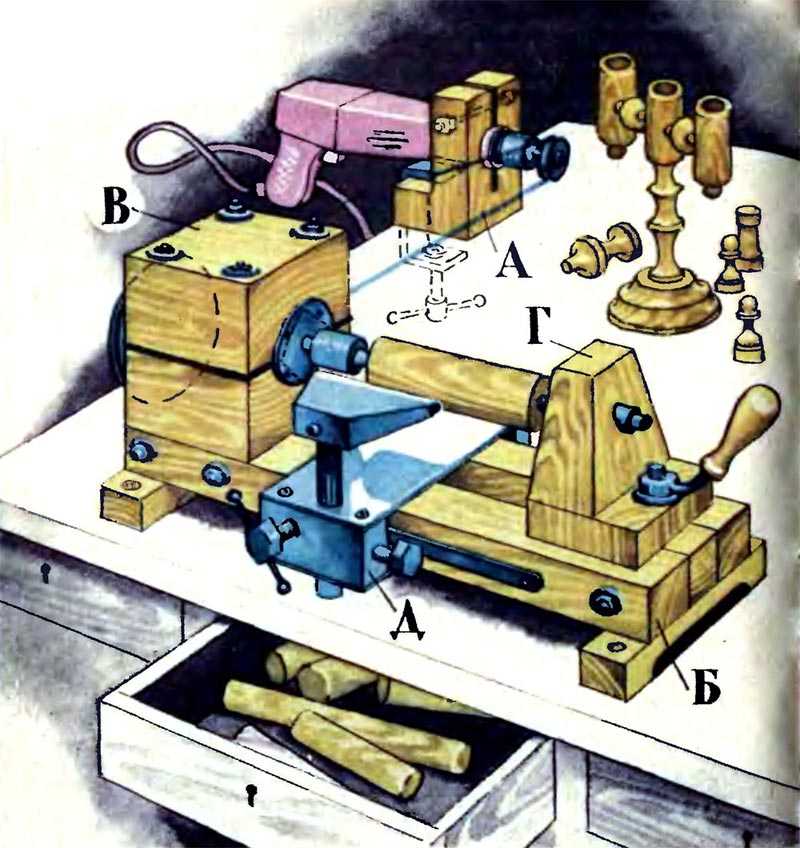

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Обработка дерева на токарном станке

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора. Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.

Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

изготовление станины, бабок, установка двигателя и резцов

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Не забудь поделиться с друзьями!

Содержание статьи

- Зачем нужен и как он устроен

- Изготовление станины

- Электродвигатель для станка

- Прямой привод или ременная передача

- Передняя и задняя бабка

- Опора для инструмента: подручник

- Резцы по дереву

- Мини-станок для мелких работ

- Станок из электродрели

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

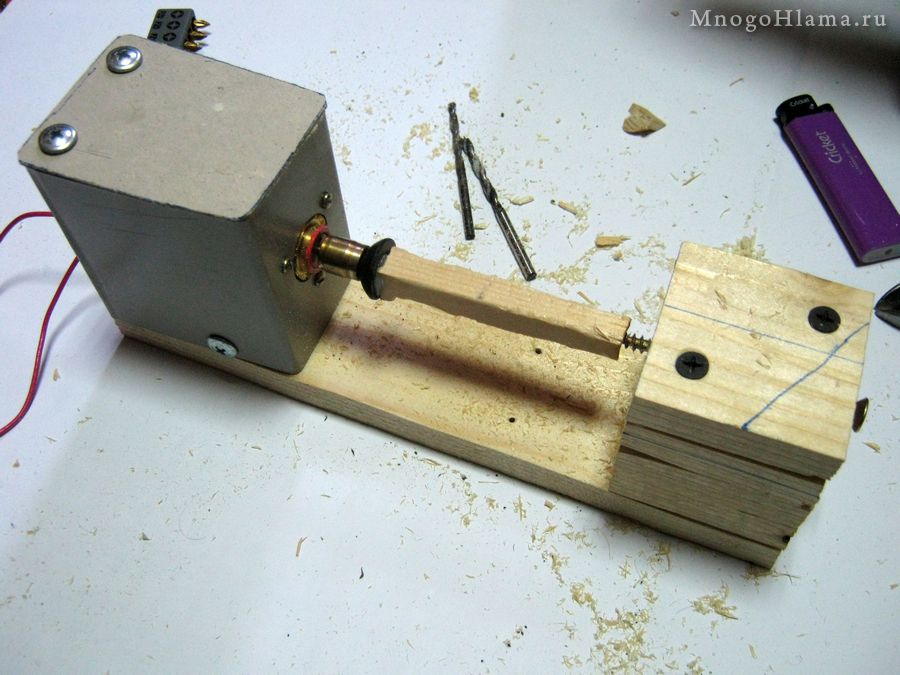

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

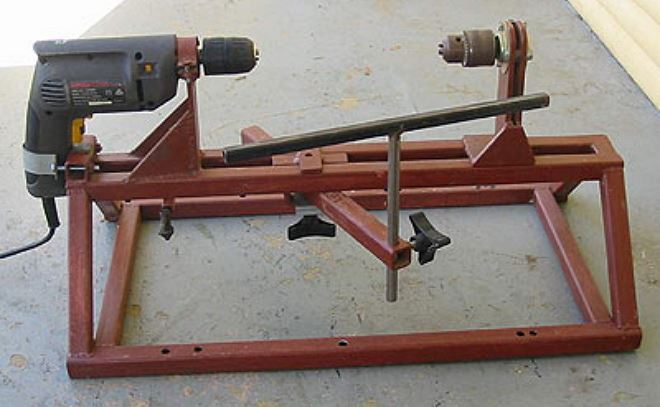

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

|   | ||||||||||||||||||||||||||||||||||

Главная Галерея Молитвенное дерево Стоунволла Джексона Самодельный токарный станок Обо мне/Контакты | ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

Copyright 2012,2013,2014,2015,2016.2017,2018,2019,2020,2021 Все права защищены. | ||||||||||||||||||||||||||||||||||

Самодельный токарный станок и дисковая шлифовальная машина — Блог Paoson

Сегодня я покажу свой последний проект, который я моделировал и разрабатывал в SketchUp пару месяцев. Это токарный станок, полностью изготовленный из березовой фанеры. Как всегда, я пытался разработать конструкцию, которая была бы экономичной и простой в изготовлении.

Я устанавливаю одноступенчатый двигатель мощностью 1 л.с. с частотой вращения 1500 об/мин и мощностью 0,75 кВт. Используя эту конфигурацию шкива, я получаю три скорости: 800 об/мин для деталей большего диаметра и дисковой шлифовальной машины, 1500 об/мин для средних диаметров и самую высокую скорость 2800 об/мин для токарной обработки деталей малого диаметра (диаметром до 50 мм). Это в пределах обычного диапазона скоростей для токарной обработки дерева.

Используя эту конфигурацию шкива, я получаю три скорости: 800 об/мин для деталей большего диаметра и дисковой шлифовальной машины, 1500 об/мин для средних диаметров и самую высокую скорость 2800 об/мин для токарной обработки деталей малого диаметра (диаметром до 50 мм). Это в пределах обычного диапазона скоростей для токарной обработки дерева.

Если у вас другой двигатель или вы ищете другие обороты, вы можете рассчитать свои шкивы здесь :

Габаритные размеры: 320 мм в высоту, 1000 мм в ширину и 600 мм в глубину.

Полезные размеры: может обрабатывать детали длиной 450 мм и диаметром 300 мм. Если вам нужно больше, его можно легко изменить, удлинив основание станка.

Если вы заинтересованы в сотрудничестве с моей сетью или создании собственного токарного станка, здесь вы найдете планы для загрузки.

Как видите, я также прикрепил дисковую шлифовальную машину с левой стороны, чтобы использовать преимущества вращения двигателя. Это подставка для дискового шлифовального станка, которую можно наклонить до 45º, что обязательно иногда пригодится!

Это подставка для дискового шлифовального станка, которую можно наклонить до 45º, что обязательно иногда пригодится!

Схемы токарного станка своими руками

1- Как сделать токарный станок по дереву:

Давайте посмотрим, как его сделать. Сначала мы разрезаем все детали в соответствии со списком .

Мы наносим клей на эти три детали, которые будут служить основой для станка. Сначала вкручиваю пару шурупов, чтобы детали не двигались при креплении из-за вязкости клея.

Затем мы заканчиваем сборку всей системы, которая будет служить основой для токарного станка.

Теперь я скреплю эти две детали клеем, чтобы добиться большей толщины. В эту часть я вставлю подшипники , которые будут служить осью вращения.

После высыхания создаем место для подшипников с помощью регулируемого сверла . Я буду сверлить отверстие на низких оборотах, продвигаясь медленно, чтобы не сжечь дерево и сверло.

Делаю скидку на выключатели включения и выключения , заканчиваю обработку и сборку остальных деталей.

Теперь прикрутим набор к основанию. Сделав это, я наношу пару слоев аэрозольного лака теперь, когда это легко, и пока он сохнет, я нарежу шесть шкивов, три для двигателя и три для токарного станка.

Это шкивы двигателя. Я просверлил в них отверстия с точным диаметром вала двигателя.

Как видите, вал имеет наклонную часть, которая выступает наружу, что не даст шкивам двигаться назад, и в то же время обеспечит тягу.

После обработки шкивов вставляем их в вал, стараясь не ударять по ним слишком сильно, чтобы не повредить двигатель. Затем я помещаю винт перед осью, чтобы удерживать их. Теперь подготовлю основу для мотора и прикрутлю его на место. Теперь пришло время точить шкивы. Начну с самого широкого.

Наточу канавку под клиновой ремень , попробую потихоньку отрегулировать правильно. Ставим подшипники на место и присоединяем резьбовой стержень. Я ставлю шкивы токарного станка и склеиваю их вместе.

Ставим подшипники на место и присоединяем резьбовой стержень. Я ставлю шкивы токарного станка и склеиваю их вместе.

Прежде чем двигаться дальше, я вставляю ремень. Раскладываю все гайки и шайбы, проверяю размеры, и теперь можно все закрепить и прикрутить на место.

Сейчас я обработаю шкивы токарного станка, прикрепив их к двигателю, и воспользуюсь случаем, чтобы посмотреть, все ли работает правильно. Эти шкивы должны быть того же диаметра, что и их моторные аналоги, чтобы мы могли переключаться между ними, не перемещая мотор.

С помощью УШМ затачиваю резьбовой стержень. Отрежьте этот кусок, который я буду использовать для задней бабки токарного станка, и я снова затачиваю этот конец.

2- Задняя бабка и подручник своими руками:

Я начну с изготовления задней бабки и подручника. Сначала я вырезаю и склеиваю эти две детали для задней бабки. Как и раньше, я буду использовать пару винтов в дополнение к клею. Теперь обрабатываю края.

Теперь обрабатываю края.

Третий элемент будет прикручен только для того, чтобы его можно было снять позже. Я обрабатываю основу и прикручиваю ее к трем частям.

Отмечу центр для сверления отверстия самой резьбовой шпилькой. Кажется, он вполне соответствует шаблону! Я просверлил в нем отверстие и запрессовал это накидная гайка . Теперь я делаю отверстие в третьей части, используя сверло того же диаметра, что и резьбовой стержень.

Теперь я могу склеить три детали. Я обрабатываю и ввинчиваю эти усиления. Я прикрепляю ручку, которую я просверлил сверлом диаметром на 1 мм меньше, чем резьбовой стержень.

Теперь я обрабатываю детали для подручника и склеиваю их вместе, как раньше. С помощью 3D-фрезерного станка я обрабатываю этот установочный паз. Я делаю здесь отверстие, чтобы вставить кусок резьбового стержня, который позволит мне отрегулировать высоту подручника.

Сверло должно быть на 1 мм меньше стержня, чтобы оно влезло внутрь. Затем я делаю отверстия сверлом того же диаметра, что и стержень. После обработки всех частей подручника я вырезал и приклеил несколько кусочков наждачной бумаги P120 контактным клеем.

Затем я делаю отверстия сверлом того же диаметра, что и стержень. После обработки всех частей подручника я вырезал и приклеил несколько кусочков наждачной бумаги P120 контактным клеем.

Это поможет нам зафиксировать два аксессуара в желаемом положении. Я подготовил все ручки, вы можете посмотреть, как их сделать, в этом другом видео .

Я также установил выключатели и аварийный замок. Я использовал эту модель, которая была у меня в мастерской, но если вам нужно купить ее. Я рекомендую использовать один из это тип .

Теперь ставлю моторчик на место. Я буду использовать две плоские петли, чтобы заставить его вращаться. Я буду использовать другую соединительную гайку, чтобы сделать центр привода. Потом размечаю вот так и вырезаю ножовкой. Теперь я сделаю скос угловой шлифовальной машиной, чтобы заточить кончики. Я заканчиваю работу напильником и дремелем.

Я просверлил и раззенковал этот кусок алюминия, чтобы защитить подручник. И, наконец, я проведу небольшой тест с куском ясеня. Отметив центры, я ставлю его на место, затягиваю все ручки и регулирую высоту подручника. Так как это не широкая деталь, я выберу комбинацию шкивов с наибольшим числом оборотов в минуту.

И, наконец, я проведу небольшой тест с куском ясеня. Отметив центры, я ставлю его на место, затягиваю все ручки и регулирую высоту подручника. Так как это не широкая деталь, я выберу комбинацию шкивов с наибольшим числом оборотов в минуту.

Кажется, все работает как надо! Работает плавно, без вибраций, центр привода не проскальзывает.

3- Дисковая шлифовальная машина своими руками:

В этом третьем и последнем видео я буду делать дисковую шлифовальную машину.

Начну с вырезания и обработки крышки станка. Чтобы сложить его, я сделаю несколько надрезов на нижней стороне, оставив неразрезанными всего 1,5 миллиметра. Важно, чтобы волокна на последнем слое фанеры были перпендикулярны разрезам, чтобы он не порвался при складывании.

Я немного смачиваю его водой, чтобы облегчить процесс. Я пытаюсь сложить его перед использованием клея, и, кажется, это работает.

Все отверстия заливаю клеем и клею на шпон толщиной 0,4мм из любой породы дерева, укладываю на место с помощью вот этих фанерных кусочков и струбцин. В идеале для такого рода операций у нас должны быть форма и контрформа, но с помощью этого метода мы также можем добиться приличных результатов.

В идеале для такого рода операций у нас должны быть форма и контрформа, но с помощью этого метода мы также можем добиться приличных результатов.

Я вырезал это отверстие для ремня с помощью настольная пила . Затем я отмечаю положение винтов и просверливаю их, я буду использовать сверло на 0,5 мм меньше, чем винты.

Теперь я начну работать над дисковой шлифовальной машиной. Отмечаю его окружность на доске и вырезаю. При сверлении я использую сверло шириной на 1 мм меньше, чем резьбовой стержень. Вращая деревянный диск при его вставке, я создаю резьбу на самой фанере, позволяющую мне снимать диск при необходимости.

Некоторые из вас могут подумать, что диск нужно затягивать в направлении, противоположном направлению резьбы, чтобы он не разболтался при работе… но в данном случае это невозможно.

Сначала я подумывал установить два переключателя для изменения вращения на двигателе, но со временем подумал о том, чтобы прикрутить сам диск к шайбе на конце, а так как резьба в фанере оказывает большее сопротивление, чем металлическая гайка, она не должна это не проблема.

Я выточу все детали, чтобы уменьшить возможные вибрации. Также на передней части диска, чтобы избежать колебаний и обеспечить его плавность, а затем я отшлифую края диска из соображений безопасности.

Как видите, затягивание и ослабление диска на резьбовом стержне оказывает значительное сопротивление.

Я начну обрабатывать все части наклонного стола. Диск должен быть съемным, если мы будем точить на высоких оборотах. Если его не снять, вибрации могут оказаться чрезмерными для токарной обработки из-за диаметра самого диска.

Поэтому я буду использовать ту же систему крепления, что и для задней бабки и подручника, что позволит мне легко снять поворотный стол и диск.

Отмечаю отверстия под винты, которые будут служить осью вращения. В этом случае я буду использовать сверло шириной на 0,5 мм меньше, чем винт. Я делаю канавку, чтобы вставить U-образный алюминиевый профиль, чтобы надеть на него угловой датчик. Я обработал обе детали, чтобы зафиксировать стол под углом и завинтить их вот так.

Когда я выточил свою первую миску в начале 1980-х годов, используя мой старый 9дюймовый токарный станок по металлу South Bend меня поразил. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши.

Когда я выточил свою первую миску в начале 1980-х годов, используя мой старый 9дюймовый токарный станок по металлу South Bend меня поразил. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши. Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.