Содержание

Чертежи станка для шлакоблоков — Весёлый Карандашик

2012, Август 25 , Суббота

Домашняя старницаДокументацияЧертежи станка для шлакоблоков

Автор: Игорь Александрович

Документация

150 комментариев

Сделать станок для самостоятельного изготовления формованного блока не трудно. Что бы сделать шлакоблок, Необходимо желание и возможности.

Подобных станков немало и все они отличаются технически, но всех их объединяет одно назначение: сделать шлакоблок, кирпич, котелец, саман, лампач, цеглу, (называйте, как хотите).. и использовать свой дешёвый строительный материал.

Материал используют любой имеющийся: фанера, доска , жесть, прокат и даже картон. Станок этот из металла.

В качестве материала блоков подходит смесь цемента, глины, песка, угольного шлака, стружка дерева, солома, сено, полистирол и другой подходящий материал.

Как делают шлакоблок.

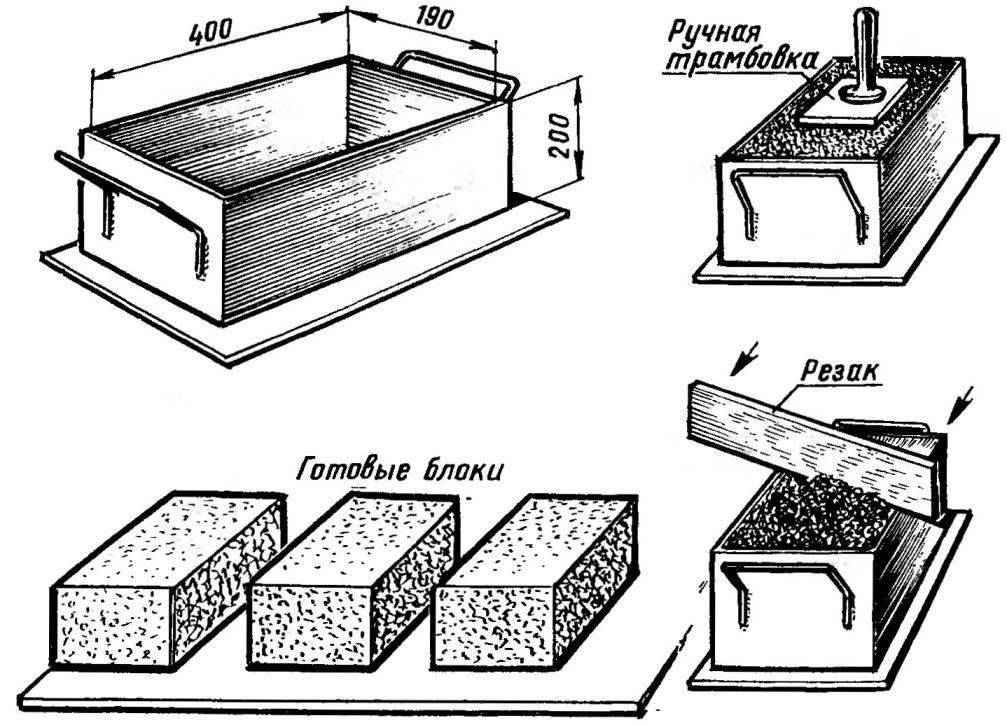

Готовую смесь плотно укладывают в подготовленную форму. Применяют встряску формы с загруженной смесью, уплотнение смеси лёгкими ударами сверху рукой или подсобным инструментом, колотушкой, вибрацией самой формы электромотором, на котором монтирован эксцентрик, или на вибрационном столе.

Применяют встряску формы с загруженной смесью, уплотнение смеси лёгкими ударами сверху рукой или подсобным инструментом, колотушкой, вибрацией самой формы электромотором, на котором монтирован эксцентрик, или на вибрационном столе.

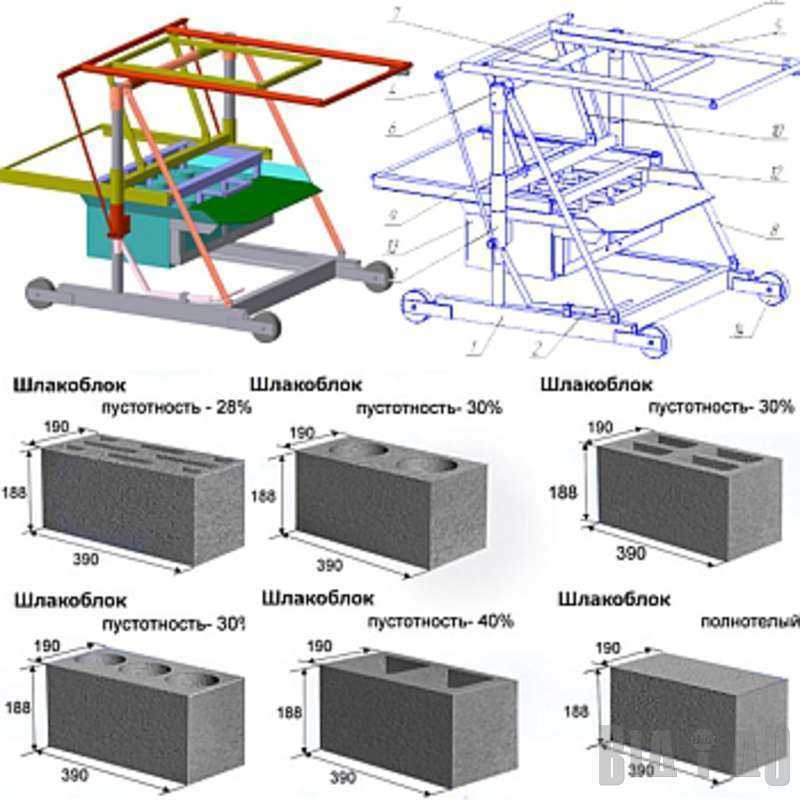

Сделать станок для изготовления шлакоблоков своими руками не трудно, и даже интересно, когда импровизируешь. Главное в шлакоблочном станке — форма-шаблон и вибратор. Форма может быть одна, две, три, и так далее. В таком варианте её можно использовать в любом месте и как опалубку типа ТИСЭ и как форму на вибрационном столе. Несколько форм можно объединить в одно целое, наложить электровибратор и у нас получится малый вибростанок для производства шлакоблоков. Форма — любого размера.

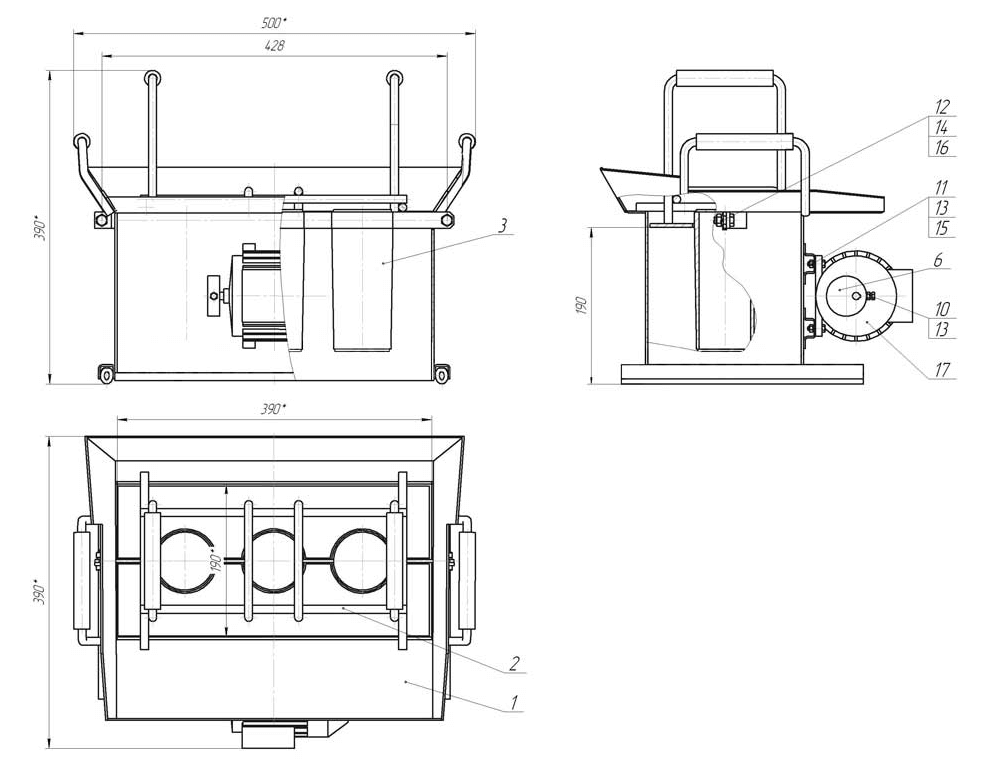

По предлагаемым чертежам, купленными нами за немалые деньги, собрали свой станочек. Правда, в комплекте архива отсутствуют несколько чертежей сборочных единиц рамы станка, но на качество изготовляемого блока это никак не отразилось, так как раму изготовили по примеру подобных вибростанков и для своего удобства пользования ним.

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы.

Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Пароль: vesyolyikarandashik.

Во избежание дополнительных вопросов с архивом — вирусов не содержит!

Не менее интересен вариант станка, изображённого на фотографии ниже, напоминающего пресс-форму для изготовления блока строительного. / кликай на фото перейдёшь по ссылке/

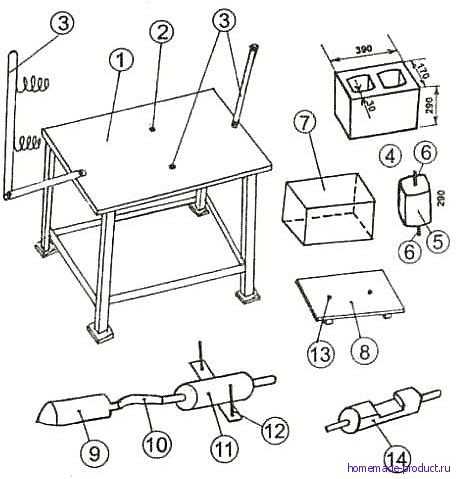

PS: Для образа внешнего вида станка можно посмотреть близкий по типу рисунок подобного шлакоблочного станка.

Click to rate this post!

[Total: 3 Average: 3.7]

«Чертежи станка для шлакоблоков»

Вот примерный состав смеси: цемент – портландцемент марки 300 — 400. Наполнителями для бетона могут быть: песок, щебень, шлак, граншлак, зола, опилки, стружка, отсев, керамзит, гипс,солома и другие материалы.

Пример: шлак(9) + цемент(1)+ вода(0,5 от объёма цемента).

Скачать бесплатно чертежи шлакоблочного станка можно сразу, но не забудьте поделиться с друзьями после кликом на любую из социальных кнопок ниже, если в используемом Вами браузере открыт один из предложенных аккаунтов социальной сети. Чертежи для всех, не только для Вас.

Игорь Александрович

«Весёлый Карандашик»

◀ Самодельный большой багажник на крышу автомобиля

Опалубка типа ТИСЭ ▶

Об Авторе

Игорь Александрович

Возможно, предоставляемые мною сведения не будут достаточно удовлетворять заинтересовавшегося гостя в поиске нужной для него информации. Не оставлю без внимания ни один комментарий, даже компрометирующий меня, но только по соответствующей теме. Обратиться ко мне лично по некоторым вопросам можно на странице Связь с администратором «Весёлый Карандашик» .

Не оставлю без внимания ни один комментарий, даже компрометирующий меня, но только по соответствующей теме. Обратиться ко мне лично по некоторым вопросам можно на странице Связь с администратором «Весёлый Карандашик» .

Станок для шлакоблока своими руками: чертежи, фото

Если вас заинтересовал вопрос максимального удешевления строительных материалов, то можно задуматься о том, как изготовить станок для шлакоблоков своими руками. Сделать это можно только лишь посредством вибростанка. Приобрести такое оборудование, конечно же, можно, однако стоит оно достаточно дорого, а оправдается только в том случае, если вы хотите поставить на поток формование изделий. Именно поэтому специалисты советуют самостоятельно изготовить матрицу, а вот о правилах проведения данных работ вы сможете прочесть ниже.

Станок для производства шлакоблоков своими руками вы вполне можете изготовить самостоятельно. Шлакоблок выступают в качестве самого доступного и простого каменного материала для возведения стен. Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Он был изобретён более 100 лет назад, комбинация характеристик этого утепляющего и конструктивного материала делает его незаменимым сегодня. Развитие массового частного строительства, что особенно касается фермерских и подсобных хозяйств, требует постоянного снижения затрат на строительство помещений нежилого назначения.

Для строительства кладовых, сараев и хлевов сегодня используется практически все, что попадается под руку. Если же вы хотите произвести работу с помощью качественных изделий, то можно изготовить станок для шлакоблока самостоятельно.

Технология проведения работ

Вы должны понимать тот момент, что конечный продукт, выполненный с помощью самодельного станка, не будет обладать столь высокой долговечностью и прочностью, как блоки заводского производства. Это обусловлено тем, что домашнее производство не может позволить выдержать все правила и особенности технологии, ведь у вас не будет возможности использовать этап пропаривания, который насыщает материал необходимой влагой. Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Однако выполненные самостоятельно блоки можно будет использовать для строительства легких одноэтажных домов. Срок их эксплуатации составит 30 лет.

Если вы решили изготовить станок для шлакоблока, то учитывайте, что в качестве основной детали такого оборудования выступит форма для сырьевой смеси, или матрица. Эти детали представляют собой стальной короб, в котором устанавливаются элементы в форме пустот. Матрица представляет собой станок, который можно использовать для выполнения определенного этапа операций вручную.

Подготовка материалов и инструментов

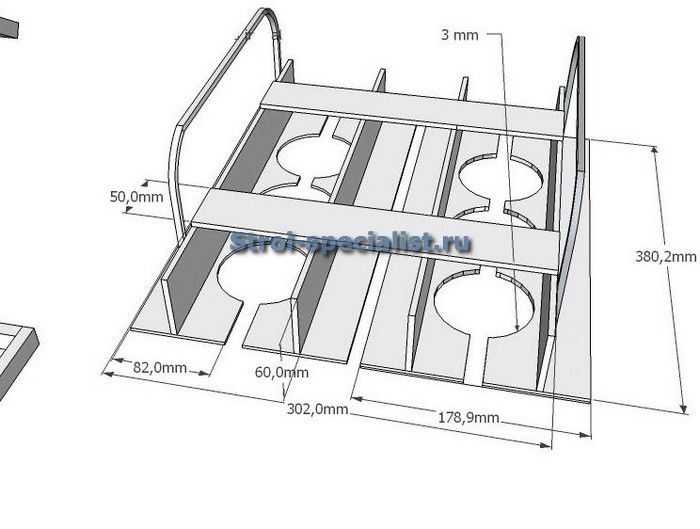

Для того чтобы изготовить станок для шлакоблока, следует запастись болгаркой, слесарным инструментом, сварочным аппаратом и тисками. Понадобится и 3-миллиметровый стальной лист, размер которого составит 1 квадратный метр. Подготовьте 3-миллиметровую полосу, ширина которой равна 0,3 метра. В качестве дополнительных составляющих выступят гайки и болты. Обязательно нужно запастись трубой, диаметр которой может изменяться в пределах от 75 до 90 миллиметров. Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Ее длина должна быть равна одному метру. Понадобится электромотор, мощность которого может варьироваться от 500 до 750 ватт.

Порядок проведения работ

Если вы решили выполнить станок для шлакоблока своими силами, предстоит соблюсти технологию. На первом этапе она предусматривает необходимость определения размеров стандартного шлакоблока. Мастер должен учесть необходимые для себя габариты будущего изделия. Из листа вырезаются боковые части матрицы, при этом нужно рассчитывать, что на 2 блока понадобится конструкция, которая будет снабжена перегородкой в центре. Таким образом, у вас должен получиться своеобразный короб, в котором будет два отсека. Пустоты должны обеспечивать данную стенку, толщина которой минимально равна 30 миллиметрам. Учитывая это, нужно определить высоту параллелепипеда или цилиндра. Это позволит ограничить пустоты.

Методика изготовления оборудования

Если вы решили самостоятельно изготовить станок для шлакоблока своими руками, чертежи которого предстоит подготовить заблаговременно, нужно раскроить отрезки труб в количестве 6 штук. Их длина должна составить высоту цилиндра.

Их длина должна составить высоту цилиндра.

Для того чтобы придать цилиндрам форму конуса, необходимо прорезать каждый элемент вдоль до центральной части, а после обжать тисками, соединив с помощью сварочного аппарата. Это позволит уменьшить диаметр на 3 миллиметра. Цилиндры завариваются с обеих сторон. Соединить их между собой нужно будет в виде ряда по длинной стороне будущего изделия. В центре каждого из отсеков изготавливаемой матрицы необходимо сделать пропилы, а после укрепить проушины с обратной стороны. Это требуется для временной фиксации ограничителей пустот, что позволит получить возможность изготавливать блоки.

Советы специалистов

Когда изготавливается станок для шлакоблока своими руками, чертежи обязательно следует рассмотреть еще до момента начала работ. На одной из поперечных стенок нужно приварить 4 болта для крепежных отверстий. По краям привариваются лопасти и фартук. Все детали полируются и зачищаются, чтобы после нанести на них краску.

На следующем этапе мастер изготавливает пресс-форму. Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

Этот элемент представляет собой пластину с отверстиями, диаметр последних должен оказаться больше цилиндра примерно на 5 миллиметров. Важно сделать пластину такой, чтобы она свободно погружалась на глубину 70 миллиметров в короб, где будут находиться ограничители.

К прессу крепятся ручки, которые будет удобно использовать в процессе эксплуатации оборудования. Вся конструкция на следующем этапе окрашивается, а после устанавливается вибромотор.

Что еще необходимо учесть при изготовлении

Для того чтобы переоборудовать обычный электрический мотор, превратив его в вибромотор, будет необходимо добавить на него валы эксцентрика, которые привариваются в виде болтов. Их оси обязательно должны совпадать. Гайки закручиваются на болты, при этом важно подобрать частоту вибрации и амплитуду. Если вы изготовите такую матрицу, то она выступит в качестве основы для шагающего или стационарного станка. Если есть желание модернизировать конструкцию, то понадобятся навыки слесаря.

Материал для блоков

После того как станок для изготовления шлакоблоков будет готов, можно подумать о том, что ляжет в основу изделий. Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Теоретически их можно изготовить из чего угодно, подойдет керамзитобетон, глина, а также опилкобетон. В качестве наиболее подходящего состава смеси выступает 1 часть песка, 3 части граншлака и 1 часть цемента.

Решающим моментом при проведении данных работ будет соотношение воды в смеси. Каким бы хорошим ни был станок для изготовления шлакоблоков, если неправильно будет подготовлена смесь, изделия получатся некачественными. Содержание воды легко определить на глаз. Смесь должна держать форму, не рассыпаясь. Сырье укладывается в матрицу, чтобы в процессе прессования получились блоки. При изготовлении станка взамен пустот можно использовать бой кирпича, остроугольный камень или стеклянные бутылки.

Работа со станком

Чертежи станка для шлакоблоков вами вполне могут быть выполнены самостоятельно. Важно правильно понять технологию, которая была описана выше, а также изучить особенности работы с самодельным устройством. Все контактные плоскости перед первой загрузкой сырья необходимо смазать маслом, при этом раствор не будет прилипать к металлу.

История каменного блока

от ToolStudios | 4 апреля 2016 г.

Иногда вам нужно присмотреться, но каменный облицовочный блок, также обычно называемый рустованным бетонным блоком или декоративным бетонным блоком, можно найти в исторических домах и зданиях по всей территории Соединенных Штатов и Канады.

На рубеже 20-го века в архитектурном стиле произошел резкий сдвиг от викторианской эпохи к современной эпохе. Строители и архитекторы также начали экспериментировать с новыми и более дешевыми материалами, чтобы бороться с ростом стоимости пиломатериалов и кирпича и нехваткой природного камня. Было обнаружено, что бетонные блоки дешевле природного камня и даже дешевле кирпича, особенно в небольших населенных пунктах, где кирпич приходилось доставлять на большие расстояния. Бетонный блок также был прочнее кирпича, легче природного камня, прост в изготовлении и намного дешевле.

Бетонные блоки были впервые изготовлены в Англии примерно в 1850-х годах и впервые используются в Соединенных Штатах примерно в 1880-х годах. Первый патент на бетонный блок был выдан К. С. Хатчинсону в 1866 году. В 1890-х годах портландцемент, ключевой ингредиент, используемый для придания этим блокам архитектурной прочности, стал легко доступен по всей территории США. Вскоре после этого Хармон С. Палмер создал первую машину для формования блоков в 1900 году, что сделало производство этих блоков быстрым, простым и недорогим. Только в этот раз вы действительно увидите, как этот строительный материал действительно взлетает.

Первый патент на бетонный блок был выдан К. С. Хатчинсону в 1866 году. В 1890-х годах портландцемент, ключевой ингредиент, используемый для придания этим блокам архитектурной прочности, стал легко доступен по всей территории США. Вскоре после этого Хармон С. Палмер создал первую машину для формования блоков в 1900 году, что сделало производство этих блоков быстрым, простым и недорогим. Только в этот раз вы действительно увидите, как этот строительный материал действительно взлетает.

МАШИНА ДЛЯ БЛОКОВ SEARS ROEBUCK & CO «WIZARD»

Вскоре после того, как Палмер запатентовал свою машину, компании в США разработали и продали еще десятки других машин. Одними из крупнейших производителей этих машин были Sears Roebuck & Company, Ideal и Палмер. Эти новые машины были настолько просты в использовании, что каждый, от опытного каменщика до фермера, мог делать свои собственные бетонные блоки. Sears продавала свои машины (Wizard, Triumph и Knox) через каталоги почтовых заказов как профессиональным строителям, так и многим домашним строителям того времени. Sears также поощряла использование блоков, включив их в свой знаменитый Kit Homes. И производители блочных машин не остановились на этом, они продолжили создавать новые, более сложные конструкции, включая такие детали, как завитки, цветы и венки.

Sears также поощряла использование блоков, включив их в свой знаменитый Kit Homes. И производители блочных машин не остановились на этом, они продолжили создавать новые, более сложные конструкции, включая такие детали, как завитки, цветы и венки.

СТРАНИЦА БЛОЧНЫХ КОНСТРУКЦИЙ ИЗ КАТАЛОГА SEARS

К 1920-м годам бетонные блоки с каменной поверхностью стали обычным строительным материалом, используемым для фундаментов, подъездов и даже целых зданий и домов. С появлением автомобильной промышленности многие домовладельцы нуждались в гараже для своих новых автомобилей. Каменный облицовочный блок был дешевым и эстетически привлекательным материалом, который часто использовался для строительства этих новых гаражей и станций техобслуживания

Страница проектов блоков из каталога Sears

Страница блочных конструкций из каталога Sears

Гараж, построенный из каменных облицовочных блоков

В начале 1900-х бунгало и американские дома в стиле четырех квадратов были последней архитектурной тенденцией. В домах такого стиля вы чаще всего найдете каменный блок, особенно на фундаменте. Однако вы увидите этот блок в домах королевы Анны начала 1900-х годов, домах в миссионерском стиле, стилях греческого возрождения и многих других архитектурных стилях по всей стране.

В домах такого стиля вы чаще всего найдете каменный блок, особенно на фундаменте. Однако вы увидите этот блок в домах королевы Анны начала 1900-х годов, домах в миссионерском стиле, стилях греческого возрождения и многих других архитектурных стилях по всей стране.

Бунгало с фундаментом из каменных блоков

Американское здание Foursquare полностью построено из каменных блоков

К концу 1930-х годов в моду вошел более современный вид бетонных блоков с гладкой поверхностью. Изобретение больших автоматических станков для изготовления блоков, которые могли производить блоки только с гладкой поверхностью, также подтолкнуло строителей к использованию этой более дешевой конструкции. К 1940-м годам каменные блоки почти не использовались. Многие машины в конечном итоге были разобраны на металл во время Великой депрессии и Второй мировой войны. На протяжении многих лет эти блоки также были покрыты сайдингом, штукатуркой и цементными покрытиями, и многие из этих уникальных домов и построек прячутся у всех на виду!

Назад к истокам: радикальное переосмысление машины для производства бетонных блоков — материалы водораздела

В 1904 году Герман и Джесси Бессер запатентовали первую машину для производства бетонных блоков. Он весил около двухсот фунтов и производил один блок каждые три минуты. Сегодня компания Besser производит гиганта весом 72 000 фунтов, который они называют Superpac, способный производить 3 240 блоков в час — увеличение производственной мощности на 16 000%.

Он весил около двухсот фунтов и производил один блок каждые три минуты. Сегодня компания Besser производит гиганта весом 72 000 фунтов, который они называют Superpac, способный производить 3 240 блоков в час — увеличение производственной мощности на 16 000%.

Основываясь на таком уровне инноваций, вы могли бы рационально задаться вопросом, почему Национальный научный фонд финансировал стремление Watershed Materials заново изобрести машину для изготовления бетонных блоков. Что может предложить небольшой калифорнийский стартап индустрии со столетней историей, уже наводненной проверенными технологиями?

Ответ «много».

Инновации, которые Besser и другие промышленные титаны, такие как Columbia, Hess, Masa и Tiger, привносят в производство бетонных блоков, не направлены на то, чтобы произвести революцию в том, чем может быть бетонный блок, а скорее направлены на создание того, что в основном является тем же самым бетонным блоком. они всегда делали, только намного быстрее — в 160 раз быстрее. Команда Watershed Materials, с другой стороны, хотела вернуться к истокам, переосмыслить основные предпосылки того, какой может быть каменная кладка — прочной, эластичной, красивой, местной, устойчивой и доступной.

Команда Watershed Materials, с другой стороны, хотела вернуться к истокам, переосмыслить основные предпосылки того, какой может быть каменная кладка — прочной, эластичной, красивой, местной, устойчивой и доступной.

Джим Адамс и Боб МакКим были наставниками Дэвида Истона в Стэнфордской школе дизайна продуктов. Джим впервые ввел термин «концептуальный блокбастер» в 1969 году, чтобы описать нестандартный способ мышления. Концептуальные блоки — это ментальные стены, которые мешают тому, кто решает проблемы, правильно воспринимать проблему или придумывать ее решение. Дэвид и команда Watershed Materials привносят этот подход «нестандартного мышления» в радикальное переосмысление того, каким может быть бетонный блок и как его можно сделать.

Традиционные бетонные блоки получают всю свою прочность от портландцемента, химического клея, который связывает песок и гравий вместе. Без цемента бетонный блок рухнет еще до того, как выйдет из формы. Даже с цементом свежие бетонные блоки хрупки и требуют осторожного обращения. Их даже приходится помещать в паровую печь на ночь, чтобы вылечить. Цемент и энергия для топки печи — два самых дорогих источника энергии в сегодняшнем производстве бетонных блоков.

Их даже приходится помещать в паровую печь на ночь, чтобы вылечить. Цемент и энергия для топки печи — два самых дорогих источника энергии в сегодняшнем производстве бетонных блоков.

Исследовательская группа Watershed Materials обнаружила, что путем интенсивного прессования отдельных зерен гравия, песка, ила и глины вместе можно сделать блок прочным без использования такого количества цемента и без отверждения паром. Это интенсивное давление приводит к продукту, очень похожему на естественную осадочную породу. Создание машины, способной развивать такое интенсивное давление, стало задачей и целью.

Компания Watershed Materials, используя сертифицированные в лабораторных условиях составы смесей, начала производить цементные блоки с низким содержанием цемента на машинах, первоначально предназначенных для изготовления кирпичей из прессованного грунта, но модернизированных для создания повышенных сжимающих усилий. Водораздельные блоки, изготовленные с помощью этих усовершенствованных прессов, сегодня представлены на рынке Северной Калифорнии и вызывают восторженные отзывы архитекторов и средств массовой информации. Теперь, при финансовой поддержке Национального научного фонда, команда работает над новой машиной, разработанной по индивидуальному заказу — более быстрой, прочной, легкой и универсальной.

Теперь, при финансовой поддержке Национального научного фонда, команда работает над новой машиной, разработанной по индивидуальному заказу — более быстрой, прочной, легкой и универсальной.

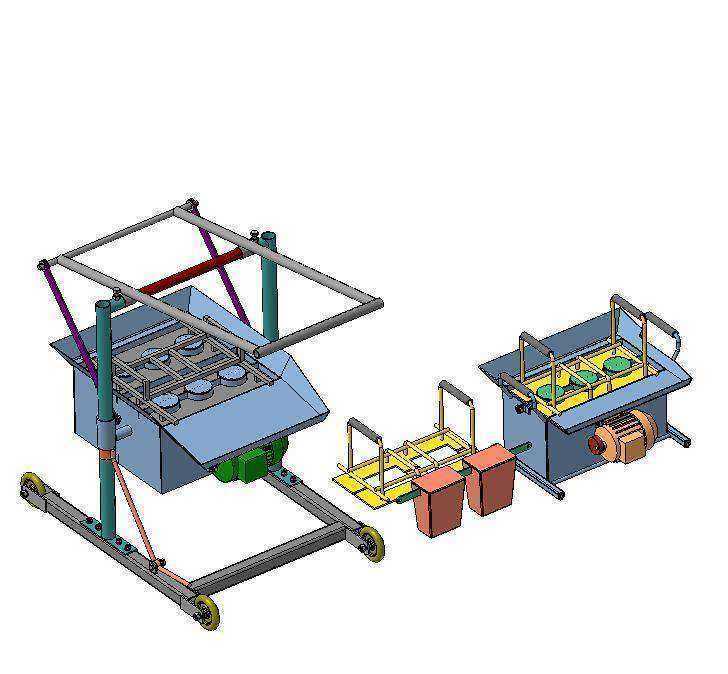

Чтобы начать массовое производство блоков Watershed, нашим инженерам пришлось придумать, как сжимать смесь местных заполнителей с такой силой, чтобы имитировать процесс образования камня в природе. Какая гидравлика могла бы сделать это быстро, не используя большие электродвигатели? Как форма для блоков может быть достаточно прочной, чтобы выдерживать эти сжимающие силы, а также быстро и легко высвобождать уплотненный блок через несколько секунд после устранения гидравлических сил? Как машина могла применить массивную сжимающую силу, будучи сама не массивной? Как конструкция может быть достаточно прочной, чтобы поддерживать крупномасштабное производство в фабричных условиях, и достаточно легкой, чтобы ее можно было перенести на строительную площадку для местного производства?

Команда инженеров компании Watershed Materials установила меньшие по размеру эффективные гидравлические цилиндры на ряд рычагов и точек опоры, чтобы превратить относительно небольшую гидравлическую силу в огромную сжимающую силу. Ролики и оси работают сверхурочно, чтобы противостоять расширению формы во время сжатия и уменьшать трение во время извлечения. Затем формы открывают, чтобы сбросить сжимающее давление и позволить свежим блокам свободно перемещаться по линии разгрузки. Интеллектуальное применение простых механизмов помогает увеличить усилие и уменьшить трение, что позволяет машине быть маневренной и легкой, но при этом достаточно прочной, чтобы выдерживать многие тысячи повторяющихся производственных циклов.

Ролики и оси работают сверхурочно, чтобы противостоять расширению формы во время сжатия и уменьшать трение во время извлечения. Затем формы открывают, чтобы сбросить сжимающее давление и позволить свежим блокам свободно перемещаться по линии разгрузки. Интеллектуальное применение простых механизмов помогает увеличить усилие и уменьшить трение, что позволяет машине быть маневренной и легкой, но при этом достаточно прочной, чтобы выдерживать многие тысячи повторяющихся производственных циклов.

И вот еще одна хорошая новость: с блоками водораздела не нужно обращаться так же осторожно, как со свежими бетонными блоками, потому что они спрессованы вместе, а не склеены, что обеспечивает повышенную прочность в сыром виде. И они не требуют отверждения паром. Создание с нуля новой платформы для изготовления кирпичной кладки привело к множеству прорывов, многие из которых были непредвиденными с самого начала.

Мы тестировали новую машину на полную катушку, делали водосборные блоки и тестировали все процессы.