Содержание

советы по изготовлению металлического самодельного оборудования

Каждый мастер должен иметь собственное рабочее место. Сделать верстак своими руками можно в целях экономии не только денег, но и свободного пространства. Промышленное оборудование имеет стандартные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые полностью удовлетворят домашнего мастера.

- Особенности конструкции

- Этап проектирования

- Рекомендации по изготовлению

Особенности конструкции

Если предполагается проводить столярные работы, то можно изготовить своими руками верстак из дерева. В противном случае предпочтение стоит отдать конструкции из металла. Определившись с размерами оборудования, следует обратить внимание на некоторые особенности конструкции:

- Станину верстака лучше всего изготовить из металлического уголка или трубы квадратного сечения. При этом следует брать сталь толщиной от 3 до 5 мм и шириной 30−50 мм.

- Конструкция стационарного верстака должна быть сварной, так как болтовые соединения могут не только мешать, но и снизят жесткость.

- Столешница изготавливается из листа металла и при выборе его толщины необходимо подумать о жесткости, также устранении возможных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует изготовить из металла, толщиной от 15 мм.

- Форма столешницы может быть любой, но П-образная менее удобна при работе. Если верстак будет оснащаться дополнительным оборудованием, например, для гибки металла, то такие устройства следует размещать на торцах.

- Ящики, предназначенные для хранения инструмента, заготовок и других предметов, лучше сделать выдвижными, чтобы в них не попадала стружка.

- Тумбочки не должны занимать все свободное пространство под столом.

- Поверхность столешницы должна быть ровной без различных углублений и бортиков. Аналогичные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электрическое оборудование, металлические части стола необходимо заземлить. Для создания комфортных условий работы следует подумать о розетках и освещении.

Этап проектирования

Работы по изготовлению слесарного верстака своими руками начинаются с составления его проекта. Существует два пути, по которым может пойти домашний мастер — делать оборудование по месту либо по заранее составленному плану. В первом случае ножки верстака сразу крепятся к полу и к ним привариваются основные элементы конструкции.

Также можно начать изготавливать верстак металлический слесарный своими руками от стены, к которой крепится основной элемент конструкции. Из положительных моментов этого способа стоит отметить возможность быстро вносить изменения конструкцию.

Однако есть и недостаток — отсутствие заранее продуманного плана может стать причиной создания не самой продуманной конструкции.

Второй способ заключается в составлении чертежа будущего верстака и в соответствии с ними осуществляется подбор материалов. В такой ситуации стоимость оборудования может оказаться выше, но при этом конструкция будет хорошо продумана. По какому пути стоит пойти, решает только мастер.

Рекомендации по изготовлению

А сейчас непосредственно о том, как своими руками сделать верстак. Конструкция и размеры выбираются в индивидуальном порядке. При желании можно изготовить даже складный верстак, но в большинстве случаев стоит ограничиться стационарным. Для станины лучше выбрать уголок толщиной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную жесткость конструкции.

Столешницу стоит изготовить из досок, а сверху накрыть листовым металлом толщиной в 2 мм. Здесь особое внимание необходимо уделить древесине, которая должна быть хорошо высушена, чтобы в будущем поверхность под металлом не начала искривляться.

Каркас полок и другие не силовые элементы конструкции можно изготовить из уголка 20х20х3 мм. Силовая полка выполняется из древесины толщиной около 20 мм, после чего может быть обшита стальным листом. Для изготовления остальных полок можно использовать фанеру.

Из уголка нарезаются заготовки необходимой длины и затем с помощью сварки соединяются. Опорные пластины, прикрепленные к ножкам, способны сделать конструкцию достаточно устойчивой.

Однако их можно прикрепить к полу, используя анкерные болты или шурупы с шестигранной головкой.

Выбираются крепежные элементы в зависимости от материала пола. Заключительный этап изготовления станины предполагает ее обработку краской.

Для столешницы потребуются следующие материалы:

- Уголок металлический 20х20 мм.

- Доска толщиной 50 мм.

- Стальной лист толщиной в 2 мм.

youtube.com/embed/UNzqYENSdHU»>

Перед началом сборки столешницы, деревянные элементы стоит покрыть огнеупорным составом, который способен защитить доски не только от искр, но и жуков-короедов. Когда доски будут плотно уложены, столешница накрывается листом железа и выравнивается.

После этого по контуру верстака укладывается уголок 20х20 и крепится с помощью болтов к основанию. Для удобства работы на оборудовании стоит использовать крепежные элементы с потайными головками.

Для изготовления ящиков листовой металл раскраивается в соответствии с чертежом, и ему придается необходимая форма. После этого конструкцию остается сварить по углам и вставить в направляющие верстака. Когда все работы по его изготовлению будут завершены, можно начать устанавливать дополнительное навесное оборудование.

чертежи и схемы, инструменты и материалы, пошаговая инструкция, обустройство

Верстак является одним из наиболее важных и необходимых устройств в гараже. На рынке есть множество их разновидностей, но можно собрать конструкцию самостоятельно своими руками. В качестве основы для неё чаще всего используется металл, который отличается надёжностью и долговечностью.

На рынке есть множество их разновидностей, но можно собрать конструкцию самостоятельно своими руками. В качестве основы для неё чаще всего используется металл, который отличается надёжностью и долговечностью.

Чертежи и размеры

Чтобы собрать качественный верстак для гаража, необходимо изначально определиться с его габаритами. При составлении чертежа особенное внимание следует уделить высоте столешницы. Оптимальным вариантом этого показателя является расстояние от локтевого сгиба стоящего прямо человека до пола.

Не следует делать слишком большую ширину. Это связано с ограниченными размерами гаража и необходимостью часто работать, когда внутри помещения стоит автомобиль. Потребуется место для прохода людей, поэтому оптимальная ширина конструкции варьирует в пределах от 50 до 80 см.

Материалы и инструменты

Для того чтобы собрать верстак в гараж своими руками, потребуются такие инструменты, как:

- сварочный аппарат с электродами;

- уровень;

- шуруповёрт;

- дрель;

- болгарка, оборудованная шлифовальным диском и кругом для резки металла;

- рулетка;

- электрический лобзик, предназначенный для раскроя фанерных листов.

Следует также использовать защитные приспособления и спецодежду. Для выполнения процедуры потребуются следующие материалы:

- квадратная труба 6Х4 см, длиной в 24 м и толщиной в 2 мм;

- полоска стали шириной в 4 мм, длиной в 8 м, толщиной 4 мм;

- лист стали для держателей ящиков толщиной в 2 мм;

- фанерный лист толщиной в 1,5 см;

- шурупы;

- анкерные болты;

- уголки 5Х5 см, длиной в 6,4 м и толщиной в 4 мм;

- уголки 4Х4 см, длиной в 6,75 м и толщиной в 4 мм;

- лист стали для столешницы 2,2Х0,75 м, толщиной в 2 мм;

- деревянные доски толщиной в 5 см;

- направляющие для ящиков в столе;

- саморезы по металлу;

- краска по металлу и дереву.

Инструкция по изготовлению

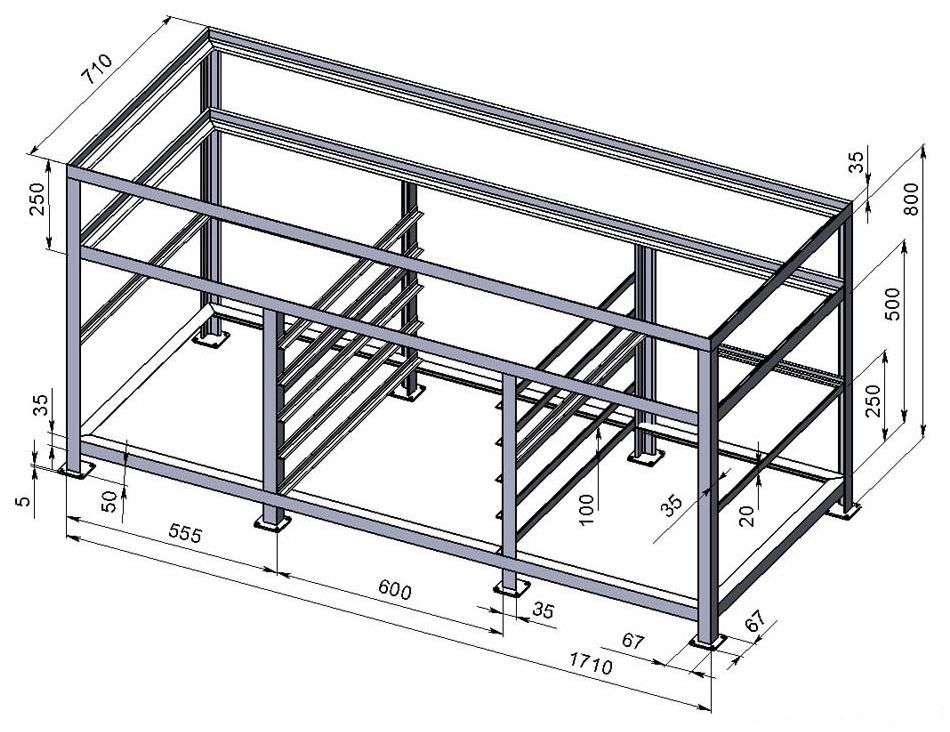

Верстак, который будет сконструирован из указанных материалов, обладает длиной в 2,2 м и шириной в 75 см. Такие внушительные габариты позволят расположить в углах стола тиски, наждак и прочий инструментарий.

Сборка основы

Конструирование каркаса верстака проводят по следующему алгоритму:

- Раскраивают материал на составные частицы.

Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов.

Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов. - После этого переходят к свариванию силовой основы устройства. Процедура начинается с соединения частей столешницы — двух труб по 220 см и двух по 75 см. Каркас требуется сварить таким образом, чтобы сверху на него поместить ещё одну основу, которая бы состояла из уголков. Внутрь неё укладываются доски от столешницы. Для того чтобы провести армирование столешницы, необходимо наварить ещё ряд труб из стали через каждые 40 см.

Они нужны для выполнения функций рёбер прочности.

Они нужны для выполнения функций рёбер прочности. - Следующим этапом в сборке верстака является приваривание по его краям четырёх боковых ножек. Длина каждой из них составляет 90 см. Для того чтобы конструкция стала более крепкой, необходимо приварить силовые промежутки между ножками устройства.

- После этого базовую основу следует считать законченноц и переходят к свариванию конструкции для коробок. В этом случае используют трубы из стали, на основе которых делают каркасы квадратной формы. Их необходимо приварить к столешнице с обеих боков стола. За счёт наличия продольных рёбер прочности происходит их укрепление.

- Затем начинают изготавливать основу для столешницы. Для этого потребуются четыре уголка из стали. Длина двух из них составляет 220 см, а длина двух остальных – 75 см. Необходимо так сварить эту конструкцию, чтобы внутри неё размещались деревянные доски.

- Каркас на основе уголка помещается на основу из труб, после чего приваривается. В результате должна получиться столешница усиленного типа.

Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости.

Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости. - Заключительный этап в конструировании верстака из металла состоит в сваривании панельной обрешётки, на которую закрепится инструмент. В этом случае требуется один уголок из металла, длина которого составляет 220 см, и ещё четыре уголка с длиной в 95 см. Два из этих элементов фиксируются на боковых частях конструкции, а ещё два располагаются в центре. Они необходимы для общего укрепления устройства. Панель для инструментов фиксируется к столешнице путём приваривания.

- Основа, выполненная из труб и уголков, полностью готова. Эту конструкцию необходимо усилить. К боковым частям стола привариваются кронштейны, нарезаемые из полосы стали. Количество этих деталей равняется 24.

- В центральной части всех кронштейнов необходимо просверлить по одному сквозному отверстию. Они нужны для того, чтобы прикрепить задние и боковые стенки фанерного стола к металлической основе верстака.

Сборка ящиков для стола

Данный процесс состоит из следующих этапов:

- Фанерный лист необходимо нарезать на заготовки, которые соединяются между собой с использованием шурупов.

Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа.

Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа. - По завершении сборки шуфлядок необходимо между боковыми частями отделов приварить металлические полосы для коробок, оборудованные специальными отверстиями. С внутренней стороны к этим дырочкам будут фиксироваться салазки для направляющих коробок.

- Следом за этим в основу столешницы начинают укладывать доски. Толщина их должна составлять 50 мм. Деревянный материал требуется раскроить на различные заготовки необходимой длины. Если в наличии имеются длинные доски, то потребуются три заготовки длиной в 219 см и шириной в 24,5 см. Если есть только короткие доски, делают такие заготовки, которые можно расположить поперёк стола.

С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

Завершающие работы

После сборки ящиков выполняют следующие шаги:

- Перед тем как древесина будет размещена внутри основы стола, её необходимо тщательно обработать антисептическим препаратом. Это позволит защитить заготовки от порчи жуками и другими вредными насекомыми, а также от гниения.

- Важным этапом в конструировании верстака является покраска всех металлических элементов. Данная процедура применяется для того, чтобы предохранить устройство от повреждения ржавчиной. Предпочтительнее использовать антикоррозийную атмосферостойкую разновидность покрытия. Особенное внимание необходимо уделить сварочным швам.

- Если на поверхности механизма имеются неровности и капли металла, их нужно основательно зачистить, прежде чем переходить к покраске. С этой целью применяют угловую шлифовальную машинку, снабжённую диском для обработки металла.

- Устройству дают время на то, чтобы высохла краска, после на столешницу начинают укладывать доски. Не следует слишком сильно прижимать их друг к другу внутри основы. Причиной этого является способность дерева усыхать и расширяться после смены влажности и температурных условий. Между заготовками необходимо сохранить зазор шириной в несколько миллиметров.

- Поверхность досок предварительно зашлифовывают. Это поможет уложить лист из металла поверх дерева. Вдоль всего периметра стола необходимо зафиксировать доски на каркасе с использованием саморезов.

- После этого начинают крепить верхний лист из стали. Допускается приварить его к столешнице, но внутри устройства расположены деревянные заготовки, и есть риск того, что они воспламенятся от искры. Поэтому в целях безопасности лист крепится к деревянным доскам при помощи скрытых саморезов.

- Перед этим необходимо обработать металлические поверхности средством для преобразования ржавчины. Такой укрывной материал внешне напоминает лакокрасочное прозрачное покрытие.

Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии.

Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии. - Стальную столешницу можно покрасить той же самой, которая использовалась для покраски каркаса. Это улучшит эстетический вид устройства, но через какое-то время краска начнёт царапаться.

- На направляющие устанавливают собранные ящики, после чего фанерный лист прикрепляют к боковинкам, силовому щиту и полкам. После этого фанеру следует покрыть специальным защитным составом.

- Затем необходимо правильно оформить силовой щит. К нему можно прикрепить саморезы или крючки для каких-либо вещей. Для удобства работы за верстаком к нему можно присоединить настольную лампу с изгибающейся стойкой.

- На верстак устанавливают тиски. Это тяжёлый инструмент, ввиду чего не рекомендуется прикреплять его непосредственно к столешнице. Вместо этого следует расположить прокладку из металла толщиной в 10 мм между стальным листом и тисками. В ней необходимо проделать сквозные отверстия. Дырки просверливают в тех же местах на столешнице, после чего скрепляют конструкцию при помощи анкерных болтов.

Примеры обустройства

Существует много вариантов размещения самодельных верстаков в гараже. Наиболее удачные из них представлены на картинках.

Установить верстак в гараже нужно так, чтобы он в любом положении не мешал автомобилю. Также он не должен затруднять проход по помещению и перемещение объёмных запчастей. Желательно разместить конструкцию в каком-либо отдалённом углу.

Собрать верстак самостоятельно довольно просто. Процесс занимает немного времени и позволяет сэкономить деньги на покупку готового устройства.

- Автор: Андрей

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Начало бизнеса. Часть 2: Хранение инструментов в сервисном фургоне. Несмотря на то, что я работаю слесарем с середины 1970-х годов, большую часть своего дохода я получаю от преподавания, написания текстов и создания обучающих видеороликов с конца 1980-х годов.

В августе 2013 года мне внезапно пришлось вернуться к заработку автомобильным слесарем. Эти статьи предназначены для освещения некоторых основных решений, которые мне пришлось сделать, начиная свой новый бизнес.

В августе 2013 года мне внезапно пришлось вернуться к заработку автомобильным слесарем. Эти статьи предназначены для освещения некоторых основных решений, которые мне пришлось сделать, начиная свой новый бизнес.

В первой статье я рассказал о том, как найти подходящее транспортное средство и обеспечить достаточную мощность для моих основных машин, инструментов и оборудования. (Читайте часть 1 на www.locksmithledger.com/11288015.) Далее мне понадобился безопасный способ хранения инструментов и инвентаря, рабочее место и место для установки ключей.

Сначала я изучил предварительно изготовленный «Слесарный пакет», специально разработанный для моего автомобиля Ford Transit Connect 2010 года выпуска. В местном установочном цехе были представлены различные производители, и я рассматривал комплекты внутренней отделки от Adrian Steel (www.adriansteel.com), American Van (www.americanvan.com) и Masterack (www.masterack.com). Большинство пакетов включали защитную перегородку между зоной отдыха и задним рабочим пространством. Несколько комплектов подошли бы хорошо, но у всех было много места для хранения более крупных предметов, таких как замки, засовы, оборудование для выхода, дверные доводчики и т. д. Поскольку я планировал использовать свой фургон исключительно для автомобильных работ, я не стал Не нужно так много больших стеллажей и полок.

Несколько комплектов подошли бы хорошо, но у всех было много места для хранения более крупных предметов, таких как замки, засовы, оборудование для выхода, дверные доводчики и т. д. Поскольку я планировал использовать свой фургон исключительно для автомобильных работ, я не стал Не нужно так много больших стеллажей и полок.

В конце концов, я прикрутил большой передвижной ящик для инструментов и использовал его верхнюю часть как верстак и как место для установки моих ключевых машин. Если бы я купил новый грузовик, я бы пошел с одним из произведенных пакетов. У большинства крупных производителей грузовиков есть специальные предложения на пакеты интерьера в качестве стимула для покупки нового грузовика, начиная от скидок и заканчивая очень щедрыми скидками. Пакет интерьера также может быть хорошим аргументом при заключении сделки о покупке нового грузовика.

Примерно в то же время, когда я оснащал свой грузовик, мой друг Том Тейт заменял свой пожилой минивэн на новый фургон Nissan NV Cargo. Он решил уменьшить размер своего автомобиля по ряду причин, включая экономию топлива, увеличение затрат на техническое обслуживание своего старого автомобиля и безопасность. Но настоящим мотиватором было иметь автомобиль с рабочей зоной с кондиционером! Здесь, во Флориде, пытаться работать в большом алюминиевом ящике летом может быть жестоко, независимо от того, сколько у вас вентиляторов.

Он решил уменьшить размер своего автомобиля по ряду причин, включая экономию топлива, увеличение затрат на техническое обслуживание своего старого автомобиля и безопасность. Но настоящим мотиватором было иметь автомобиль с рабочей зоной с кондиционером! Здесь, во Флориде, пытаться работать в большом алюминиевом ящике летом может быть жестоко, независимо от того, сколько у вас вентиляторов.

Варианты его интерьера немного отличались от моих. У него уже был пакет интерьера в его старом фургоне. Он думал о совершенно новом интерьере, но решил модифицировать свой старый интерьер, чтобы он подходил к его новому автомобилю. Местный установщик помог ему решить, как перенести самые важные части его старого интерьера в новый фургон, и проделал отличную работу, убедившись, что результат был именно таким, как он хотел.

Он также хотел уйти от своего старого шумного бензинового генератора, и местный подрядчик установил ему инверторную систему мощностью 2000 Вт. Они выполнили великолепно выглядящую профессиональную установку и подключили все его светильники и аксессуары, включая электрические розетки во всех нужных местах.

Увидев новый фургон Тома, я не мог не восхититься им. Если бы мои финансы позволяли это, я бы хотел иметь такую же установку, как у него, но, поскольку я работаю с ограниченным бюджетом, сделать это самому было для меня лучшим вариантом.

Когда я решил использовать передвижной ящик для инструментов в качестве центральной части моей системы хранения/рабочего места, я измерил площадь пола и отправился за покупками с рулеткой. Я посетил Sears, Lowes, Home Depot и провел много онлайн-исследований. Почти задним числом я также проверил Harbour Freight. Я много покупаю в Harbour Freight, но, как правило, не делаю там крупных покупок.

В основном то, что я покупаю в Harbour Freight, это мелкие вещи, такие как сверла, отрезные круги, пластиковые ящики для хранения и некоторые пневматические инструменты. Я был удивлен качеством их первоклассных ящиков для инструментов. Тот, который лучше всего подходил для моего фургона, имел ящики на роликовых подшипниках и выглядел хорошо сложенным. Он был разработан для установки дополнительных аксессуаров и имел четыре резьбовые вставки на каждом конце, которые были достаточно прочными, чтобы поддерживать дополнительные ящики для инструментов или шкафы. Рабочая поверхность сверху включала красивую резиновую подкладку и была достаточно большой, чтобы на каждом конце можно было установить ключевую машину, и при этом у меня было достаточно места для работы между машинами.

Он был разработан для установки дополнительных аксессуаров и имел четыре резьбовые вставки на каждом конце, которые были достаточно прочными, чтобы поддерживать дополнительные ящики для инструментов или шкафы. Рабочая поверхность сверху включала красивую резиновую подкладку и была достаточно большой, чтобы на каждом конце можно было установить ключевую машину, и при этом у меня было достаточно места для работы между машинами.

Я как нельзя лучше выбрал время для такой покупки. Взвесив все варианты и цены, я отправился за покупкой, но обнаружил, что все поступило в продажу ко Дню отца. Компания Harbour Freight загрузила ящик с инструментами в фургон с помощью вилочного погрузчика, и, привязав его ремнями, я направился в свою мастерскую, чтобы начать установку.

Я приказал загрузить его в фургон, как мне казалось, в правильной ориентации, и у меня не было намерения снова вынимать его из фургона. Естественно, получилось ровно наоборот, как я на самом деле хотел. В моем магазине я отрезал внешнюю упаковку и удалил деревянные блоки, которые были прикручены болтами к днищу, чтобы образовать нечто вроде поддона. Затем я снял ролики, наклонив коробку из стороны в сторону внутри фургона (показано на фото 5 и 6). Установив его на место, я вырезал два алюминиевых кронштейна из старой стойки для оборудования. Используя резьбовые вставки в нижней части каждого конца ящика для инструментов, я прикрутил кронштейны к концам ящика.

Затем я снял ролики, наклонив коробку из стороны в сторону внутри фургона (показано на фото 5 и 6). Установив его на место, я вырезал два алюминиевых кронштейна из старой стойки для оборудования. Используя резьбовые вставки в нижней части каждого конца ящика для инструментов, я прикрутил кронштейны к концам ящика.

В моем фургоне было два D-образных кольца, как показано на фото 8, в задней части для крепления груза. Сняв один из них, я получил прочную резьбовую вставку, которая на самом деле была частью рамы грузовика и использовалась в качестве точки крепления. После того, как я прикрутил коробку к этой точке, я просверлил отверстия в полу грузовика, чтобы прикрутить два кронштейна на место.

Естественно, выскочил закон Мерфи, и я обнаружил, что часть моего кронштейна заблокировала доступ к некоторым местам, где мне нужно было просверлить отверстия. Так как было уже поздно, я решил бороться с этим неудобством методом грубой силы и невежества. Я использовал кольцевую пилу, чтобы грубо срезать выступающие части скоб. Так что теперь, каждый раз, когда я смотрю на свою работу, мне напоминают, что нельзя срезать путь! Закрепив коробку, я решил покончить с этим.

Так что теперь, каждый раз, когда я смотрю на свою работу, мне напоминают, что нельзя срезать путь! Закрепив коробку, я решил покончить с этим.

На следующий день я прикрутил ключи к ящику. На Фото 11 показан мой кодовый станок Framon #2 с левой стороны верстака, а на Фото 12 показан мой дупликатор Framon Express ранней модели с правой стороны верстака. Я прикрутил каждую машину к верхней части верстака с помощью саморезов с резьбовым герметиком, чтобы болты не болтались от вибрации. Последнее, чего я хочу, это чтобы одна из этих машин освободилась, если я когда-нибудь попаду в аварию.

Сначала я питал свои машины от бензинового генератора Honda мощностью 2000 Вт. Но это была лишь временная мера, пока я не установил инвертор, как я описал в своей предыдущей статье.

Другим побочным эффектом моего самодельного подхода к оснащению моего фургона было то, что я мог попробовать разные варианты, чтобы увидеть, что лучше всего подходит для меня. Я изо всех сил пытался найти эффективный способ хранения заготовок для ключей, чтобы они были доступны, организованы и их было легко хранить. Я водил слишком много грузовиков с клавиатурой, полной висящих, звенящих и дребезжащих клавиш, которые разлетались бы повсюду, если бы вы попали в выбоину или вам пришлось резко остановиться. Я решил, что в моем новом фургоне не будет клавиатуры!

Я водил слишком много грузовиков с клавиатурой, полной висящих, звенящих и дребезжащих клавиш, которые разлетались бы повсюду, если бы вы попали в выбоину или вам пришлось резко остановиться. Я решил, что в моем новом фургоне не будет клавиатуры!

Когда я подрабатывал слесарем в своем старом фургоне Astro, я хранил заготовки для ключей в пластиковых ящиках для хранения от Harbour Freight, которые я переносил в фургон и обратно по мере необходимости. Сначала я использовал ту же систему, пока не оснастил фургон. После того, как я установил свой ящик для инструментов / верстак, я начал искать готовые органайзеры для ящиков, которые позволили бы мне держать все в порядке.

Поскольку я ограничивал себя автомобильной работой, большинство ключей, которые мне нужно было держать в порядке, были транспондерными ключами. В отличие от механических заготовок, многие транспондерные ключи не имеют идентификационных номеров деталей, поэтому их перепутать может быть реальной проблемой. Обычно они поставляются индивидуально упакованными в пластиковые пакеты с номером детали, напечатанным на пакете. Я планировал возить в своем фургоне по шесть бланков каждого популярного транспондера, а также по два менее популярных бланка. Шесть ключей-транспондеров в отдельных сумках — это неудобная связка, занимающая много места. Мое первоначальное решение состояло в том, чтобы пробить отверстие в каждом пакете, а затем положить все пакеты в другой пакет с застежкой-молнией, помеченный номером детали. Я проделал отверстия во всех пакетах, включая пакет с застежкой-молнией, чтобы выдавить воздух и сделать пакет как можно меньше. Затем я засовывал пакет в отделение органайзера в ящике.

Я планировал возить в своем фургоне по шесть бланков каждого популярного транспондера, а также по два менее популярных бланка. Шесть ключей-транспондеров в отдельных сумках — это неудобная связка, занимающая много места. Мое первоначальное решение состояло в том, чтобы пробить отверстие в каждом пакете, а затем положить все пакеты в другой пакет с застежкой-молнией, помеченный номером детали. Я проделал отверстия во всех пакетах, включая пакет с застежкой-молнией, чтобы выдавить воздух и сделать пакет как можно меньше. Затем я засовывал пакет в отделение органайзера в ящике.

Эта система работала, но, как вы можете видеть на Фото 13, она была далеко не идеальной. Чтобы определить правильный пакет с ключами, мне нужно было вытащить их и прочитать этикетку на внешней сумке. Сумки неизменно торчали над органайзером и застревали в шкафу, когда я открывала и закрывала ящики. Кроме того, сами организаторы потратили много места впустую.

Когда я работал слесарем на военно-морской авиабазе в Пенсаколе, мне часто приходилось работать в местах, где обслуживались самолеты и компоненты самолетов. Многие техники использовали систему небольших съемных красных пластиковых ящиков разных размеров для хранения деталей и инструментов. Корпорация Shaller (www.shallercorporation.com) производит огромное количество таких коробок и продает их напрямую через Интернет. Они бывают разной глубины и размеров, поэтому вы можете полностью настроить систему хранения. У них также есть пакеты и ассортименты, предназначенные для самых разных применений.

Многие техники использовали систему небольших съемных красных пластиковых ящиков разных размеров для хранения деталей и инструментов. Корпорация Shaller (www.shallercorporation.com) производит огромное количество таких коробок и продает их напрямую через Интернет. Они бывают разной глубины и размеров, поэтому вы можете полностью настроить систему хранения. У них также есть пакеты и ассортименты, предназначенные для самых разных применений.

Стоимость коробок была примерно такой же, как я уже потратил на литые вставки для ящиков, которые на самом деле не справились со своей задачей, поэтому я сразу же разработал систему для одного ящика в качестве теста. Я добавил пару их пробных наборов, чтобы поэкспериментировать с различными конфигурациями. Общая стоимость моего заказа и доставки составила чуть менее 100 долларов, и я считаю это одним из лучших вложений в свой грузовик.

Я пометил каждый электронный ключ, который планировал оставить в фургоне. Затем я пометил каждую коробку и начал собираться. Я быстро обнаружил, что эта новая система реально экономит место по сравнению с моей старой системой. Теперь я мог хранить все ключи, которые раньше хранил в двух ящиках, в одном ящике, оставив свободное место. Я также был рад, что купил ассортимент, поскольку, естественно, мой первоначальный план не сработал так четко, как я надеялся. Поэкспериментировав с конфигурацией ящиков, я придумал систему организации своих транспондерных ключей, которая работала настолько хорошо, что я решил использовать ее и для многих своих специальных инструментов. Теперь все мои Lishi Picks, Kobra Readers и Определители надежно хранятся, промаркированы и легкодоступны.

Я быстро обнаружил, что эта новая система реально экономит место по сравнению с моей старой системой. Теперь я мог хранить все ключи, которые раньше хранил в двух ящиках, в одном ящике, оставив свободное место. Я также был рад, что купил ассортимент, поскольку, естественно, мой первоначальный план не сработал так четко, как я надеялся. Поэкспериментировав с конфигурацией ящиков, я придумал систему организации своих транспондерных ключей, которая работала настолько хорошо, что я решил использовать ее и для многих своих специальных инструментов. Теперь все мои Lishi Picks, Kobra Readers и Определители надежно хранятся, промаркированы и легкодоступны.

В следующей статье я более подробно расскажу о том, какие специальные инструменты я решил оставить в своем фургоне. При ограниченном пространстве и относительно высокой стоимости некоторых из этих инструментов важно носить с собой только то, что мне больше всего понадобится, и оставлять в магазине то, что я буду использовать только время от времени.

Какова идеальная высота верстака?

Нет мастерской без верстака! Для ремонта или изготовления деталей, резки панелей и полок верстак — ваш союзник. Но какова идеальная высота верстака?

Идеальная высота верстака должна составлять от 36 до 38 дюймов (от 90 до 96 см). Эта высота идеальна для удобства пользователя во время легкой работы.

Идеальная высота верстака :

1.Для мелкой работы – рабочая высота: 39″ (100 см)

Для выполнения мелкой работы, например рисования, локти должны поддерживаться. Это разгружает основные мышцы. Рекомендуемая рабочая высота верстака составляет ок. 2″ – 4″ (5 см – 10 см) выше локтя.

2. Простая работа — рабочая высота: 90 см рекомендуется локоть.

3. Тяжелые работы – рабочая высота: 31″ (80 см)

Для трудоемких работ, таких как тяжелые сборочные работы, распиловка древесины или строгание, предпочтительнее низкая рабочая высота. Рекомендуется рабочая высота около 6–15 дюймов (15–40 см) ниже локтя.

Рекомендуется рабочая высота около 6–15 дюймов (15–40 см) ниже локтя.

Столярный станок или верстак — необходимое оборудование, которое должно быть в наличии почти в каждой мастерской и может быть приобретено здесь .

С помощью этого специального стола плотник имеет возможность выполнять свою работу в комфортных условиях, когда все необходимые ему инструменты находятся под рукой и не падают на пол.

Чтобы удобно разместить все инструменты для обработки заготовок из дерева или металла, важно правильно рассчитать не только ширину и длину столешницы, но и высоту верстака.

Теперь нам нужно определить конкретную высоту верстака исходя из вашего роста!

Итак, давайте узнаем, как это сделать!

Цель состоит в том, чтобы иметь возможность работать прямо, чтобы избежать усталости мышц спины. Таким образом, слишком низкий верстак, который заставляет пользователя слегка наклоняться, чтобы работать, не идеален, так же как слишком высокий верстак не подходит для некоторых проектов.

Если подобрать размеры рабочего места, то, работая несколько часов в удобной позе, столяр может не только сохранить здоровье позвоночника и суставов, но и повысить производительность своего труда.

Какой высоты должен быть оптимальный для вас верстак?

Для оптимального выбора уровня высоты верстака его размер определяется с учетом работы столяра в положении стоя.

Важнейшим параметром в данном случае является высота над полом точки расположения локтя человека.

Выполняя работу в гараже или мастерской , вы будете чувствовать себя максимально комфортно, если ваш локоть вместе с плоскостью рабочий инструмент , находится в том же горизонтальном направлении.

Таким образом, руки и плечевой пояс мышц и суставов не будут переутомляться и вызывать дискомфорт, усталость.

Выполняя работу за верстаком, столяр сгибает руку – обычно она находится на высоте браншей тисков, расположенных на столешнице.

Это положение наиболее физиологичное и удобное для работы. Чтобы отрегулировать расстояние от локтя до уровня пола или столешницы, столярный или верстак нужно подогнать в соответствии с ростом человека.

Например, если ваш рост 170 см, то уровень от столешницы должен быть на расстоянии 70 см от уровня пола. Расчет здесь очень простой: от роста столяра, выраженного в см, следует отнять 100 см.

Если габариты столярного верстака не соответствуют росту рабочего, а конструкция этого приспособления не имеет возможности регулировки, применяют различные виды напольных стоек , высота которых подбирается исходя из роста человека для удобства его работы.

Плотник или слесарь ежедневно выполняют свою работу возле верстака, а вам приходится работать всю смену с долгим наклоном корпуса вперед. Такое принудительное положение требуется для обработки заготовок на протяжении всего рабочего цикла.

В это время человек испытывает очень заметную нагрузку на суставы и мышцы рук, поясницы и ног. В процессе длительной работы сильно устают мышцы спины, шеи, суставов, что при регулярном повторении может привести к ухудшению самочувствия, а при заболеваниях суставов – к инвалидности.

В процессе длительной работы сильно устают мышцы спины, шеи, суставов, что при регулярном повторении может привести к ухудшению самочувствия, а при заболеваниях суставов – к инвалидности.

Стандартные варианты высоты верстака

В процессе выбора расположения уровня столешницы столешницы необходимо определить, какой тип заготовки будет на ней обрабатываться.

Если основной объем работ предусмотрен с деревянными заготовками, то в этом случае верстак должен иметь гладкую и ровную деревянную столешницу , а если работа будет больше связана с обработкой металлических деталей, то вам нужен скамеечный вариант стола, поверхность которого обшита прочными материалами, например металлом.

На скамью, помимо основных инструментов и необходимых дополнительных приспособлений, рекомендуется оборудовать специальный механизм для подъема тяжелых деталей , а также предусмотреть систему механической регулировки высоты столешницы, которая может изменяться в зависимости от роста рабочего.

Как определить высоту верстака?

Чтобы определить высоту столярного или верстака от пола до столешницы, выполните следующие действия:

- Вам нужно будет измерить расстояние от макушки головы до подбородка.

- Затем из полученного числа в см нужно вычесть размер, полученный в результате измерения руки от кончика пальцев до угла локтя, тоже в см.

- Далее из полученного результата необходимо также вычесть высоту тисков, с которыми вы будете постоянно иметь дело, так как именно они удерживают любые детали на протяжении всего цикла обработки.

https://www.youtube.com/watch?v=u1-Aj6WsGns&ab_channel=HNTGordon%26Co.Видео не может быть загружено, потому что JavaScript отключен: какой высоты должен быть мой рабочий стол? (https://www.youtube.com/watch?v=u1-Aj6WsGns&ab_channel=HNTGordon%26Co.)

Усредненные данные такого измерения и полученную высоту столярного или верстака можно увидеть в таблице ниже:

| Рост человека, см | Размер головы от макушки до подбородка, см | Размер кисти от кончиков пальцев до локтя, см | Высота столешницы верстака, см (тиски 14 см) | Верстак Высота столешницы, см (тиски 18 см) | Высота столешницы верстака, см (тиски 22 см) ) |

| 165 | 21-22 | 41-42 | 87-89 | 83-85 | 76-79 |

| 170 | 21-22 | 42-43 | 93- 91 | 87-89 | 83-85 |

| 175 | 22-23 | 43-44 | 94-96 | 90-92 | 86-88 |

| 180 | 22-23 | 44-45 | 98-100 | 94-96 | 90-92 |

| 185 | 22-23 | 45-46 | 102-104 | 98-100 | 102-104 |

| 190 | 23-24 | 46-47 | 105-107 | 101-103 | 97-99 |

| 195 | 23-24 | 47-48 | 109-111 | 105-107 | 101-103 |

| Human height, feet(′) | Размер головы от макушки до подбородка, дюйм(“) | Размер руки от кончиков пальцев до локтя, дюйм(“) | Высота рабочей поверхности верстака, (тиски 5,5 дюймов(“)) | Верстак высота столешницы, (тиски 7 дюймов(“)) | Высота столешницы верстака, (тиски 8,5 дюймов(“)) | ||||||

| 5’4 ′ | 8 ″- 8,5 ″ | 16 ″- 16,5 ″ | 34 ″- 35 ″ | 32,6 ″- 33,5 ″ | 32,6 ″- 33,5 ″ | . 5′’ 5′’ | 8″ – 8.5″ | 16.5″ – 17″ | 36″ – 36.6″ | 34″ – 35″ | 32.5″ – 33.5″ |

| 5’74’′ | 8.5 ″-9″ | 17″ – 17.5″ | 37″ – 37.7″ | 35.5″ – 37″ | 34″ – 34.5″ | ||||||

| 5’90” | 8.5″-9″ | 17.5″ – 18″ | 38.5″ – 39.3″ | 37″ – 38″ | 35″ – 35.5″ | ||||||

| 6′ | 8.5″-9″ | 18 ″ – 18.5″ | 40″ – 41″ | 38.5″ – 39″ | 40″ – 41″ | ||||||

| 6’2′’ | 9″ – 9.5” | 18.5″ – 19″ | 41 ″ — 42 ″ | 39 ″ — 40 ″ | 38 ″ — 39 ″ | ||||||

| 6’4 ′ ‘ | 9 ″ — 9,5 ” | 19 ″ – 19.57 4. 4. 4. 4,5 ″ – 1 | 9 ″ — 9,5” | 19 ″ – 1 | 9 ″ — 9,5 ” | 41″ – 42″ | 40″ – 41″ |

Пригодна ли высота верстака для комфортной работы можно проверить без предварительных расчетов простым методом:

нужно встать боком к торцу столешницы и опустить руки в свободное положение.

2.Затем ему нужно положить ладонь на столешницу, не сгибая руку в локте.

3.Если ему удалось провести эту процедуру, не сгибая рук в локтевом суставе, то высота верстака для этого человека подобрана правильно, ему будет удобно работать.

4. В случае, когда ладонь испытуемого не может свободно лежать на столешнице, не сгибаясь в локте, потребуется уменьшить высоту стола или поставить возле верстака специальные напольные подставки.

Иногда работу за верстаком необходимо выполнять сидя.

В этом случае вы можете рассчитать высоту стола по следующей формуле: от роста человека нужно отнять 110 – это будет самая удобная высота для вашего верстака.

Для удобства работы также важно, какая ширина будет у столешницы. Обычно его делают от 60 до 75 см, а длину стола выбирают исходя из того, сколько свободного места есть в помещении мастерской. Длину столешницы столешницы делают от 70 см до 2,5-3 м.

Средняя высота верстака в зависимости от задачи

Большинство задач, которые вы выполняете вне зависимости от вашей профессии, требуют определенной высоты верстака.

Высота для точной работы

Для точной работы обзор очень занят. Для этого необходимо, чтобы рука приблизилась к глазам. Это позволит лучше рассмотреть детали.

Поэтому желательно, чтобы рабочая поверхность вашего складного верстака в этом случае достигала уровня локтей, когда они сложены на 90 градусов.

Допустимый запас от 5 до 10 см выше уровня локтей. Преимущество здесь также в том, что опора поддерживает локоть, что позволит вам уменьшить мышечную усталость. В среднем он может варьироваться в пределах 95 и 120 см.

Высота для легкой работы

Легкая работа иногда требует использования большего количества предметов и, следовательно, большего пространства для перемещения.

В этом случае достаточно высоты верстака, которая колеблется от 85 до 110 см.

Однако, если быть точным, самое главное, чтобы высота рабочей поверхности была на 5-10 см ниже уровня локтя пользователя.

Высота для большей физической работы

Для задач, требовательных к силе, требуется меньшая высота.

В идеале следует выбрать оборудование для мастерской , высота поддона которого варьируется от 65 до 85 см, что эквивалентно рабочей поверхности, находящейся на 10-25 см ниже уровня согнутых локтей.

Как рассчитать оптимальную высоту верстака?

При выполнении работ в гараже удобны в использовании верстаки с регулируемыми столешницами.

Если ваше оборудование изготовлено на заводе, то вы можете отрегулировать готовый стол, подставив под ноги специальные подставки, выполненные в удобном для вас варианте.

Когда вы планируете изготовить себе верстак, то при составлении чертежей будущего рабочего места необходимо учитывать толщину самой столешницы, учитывать расстояния для крепежа, размеры опор и готовая высота изделия.

Если не учитывать эти параметры, то в готовом виде ваш верстак может получиться на 4-5 см выше, чем планировалось изначально.

Если взять за основу расчета высоты верстака формулу: рост человека минус 100 см, то параметры таких расчетов будут следующими.

| Height, cm | Workbench height, cm |

| 165 | 65 |

| 170 | 70 |

| 175 | 75 |

| 180 | 80 |

| 185 | 85 |

| 190 | 90 |

| 95 | 95 |

Если высота стола требуется больше, то есть модели регулируемые от 80 до 110 см, но тумбы под инструмент у них обычно отсутствуют.

Если ваш рост 170 см и ниже, то для стандартного верстака вам потребуется купить или изготовить индивидуальную подставку для ног, которая увеличит ваш рост и поможет создать более комфортные условия работы.

Самый лучший и удобный вариант — это верстак своими руками с учетом собственного роста и предпочтений по конструированию такого оборудования.

Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов.

Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов. Они нужны для выполнения функций рёбер прочности.

Они нужны для выполнения функций рёбер прочности. Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости.

Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости. Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа.

Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа. С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии.

Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии.