Содержание

Шлифовальный станок своими руками по дереву или металлу

✅ Дата публикации: 12.01.2017 | 📒 Инструменты | 🕵 Комментариев нет

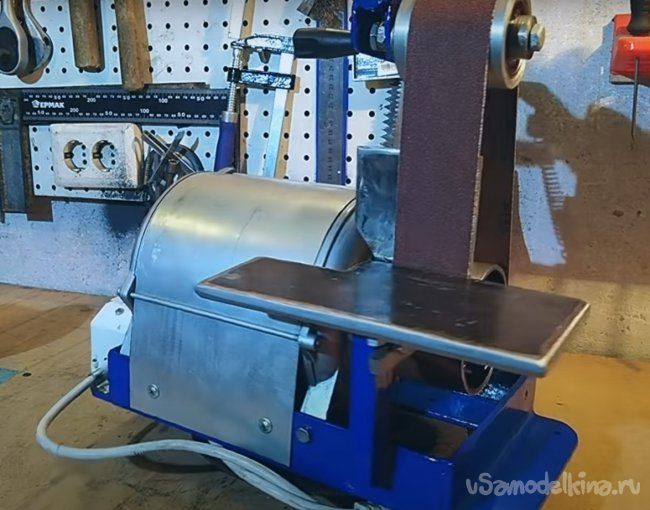

Шлифовальный станок своими руками

Содержание статьи:

- 1 Шлифовальный станок своими руками

- 1.1 Сборка шлифовального станка

- 1.2 Видео-шлифовальные станки

Шлифовальный станок очень полезная вещь в гараже каждого домашнего мастера, ведь практически всегда при изготовлении самоделок своими руками возникает необходимость, что-либо отшлифовать. Ярким примером этого может служить полировка оргстекла в домашних условиях, где, по сути, без шлифовального станка попросту не обойтись.

Сегодня купить шлифовальный станок по дереву или металлу не проблема. Однако зачем тратиться, если можно сделать шлифовальный станок своими руками, используя для этого подручные инструменты и материалы.

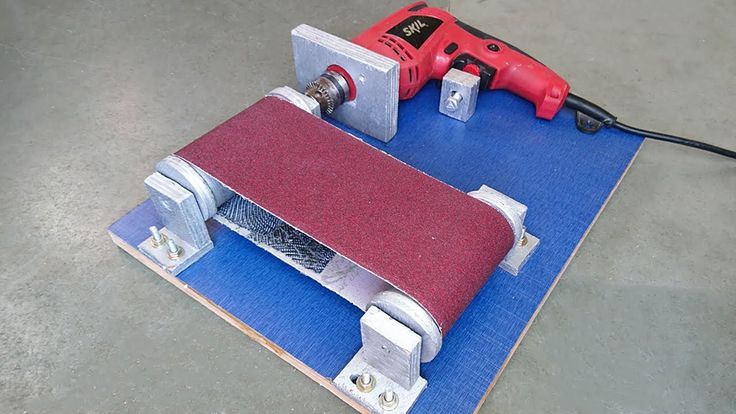

Самодельный шлифовальный станок представляет собой каркас, изготовленный из прочной породы древесины. На одном краю каркаса расположен электрический двигатель, а на другом механизм, состоящий из направляющих шкивов. Более простые виды шлифовальных станков, оснащены всего лишь двумя валами, одним ведомым и одним ведущим, который установлен на роторе электродвигателя.

На одном краю каркаса расположен электрический двигатель, а на другом механизм, состоящий из направляющих шкивов. Более простые виды шлифовальных станков, оснащены всего лишь двумя валами, одним ведомым и одним ведущим, который установлен на роторе электродвигателя.

Между валами располагается станина, по которой движется абразивная лента, основная роль которой, как раз и заключается в шлифовке обрабатываемых деталей. Для изготовления шлифовального станка своими руками, может быть использован небольшой двухфазный электродвигатель, вынутый например, из старой стиральной машины.

Сборка шлифовального станка

Начинать сборку шлифовального станка, также как и при изготовлении самодельного точила, целесообразно с изготовления станины, которая может быть металлической или деревянной. Наиболее распространёнными размерами станины для шлифовального станка, являются размеры в 500 на 180, при толщине в 2 сантиметра.

Электрический двигатель можно закрепить как прямо на станину, так и изготовить для этих целей отдельную площадку, которая фиксируется при сборке шлифовального станка своими руками к торцу станины. С другой стороны станины, устанавливается подшипниковый вал, под небольшим углом наклона, для того чтобы абразивная лента плавно касалась поверхности обрабатываемых деталей.

С другой стороны станины, устанавливается подшипниковый вал, под небольшим углом наклона, для того чтобы абразивная лента плавно касалась поверхности обрабатываемых деталей.

Сделать ведомый вал для шлифовального станка своими руками можно из плит ДСП, нарезав их квадратами 20 на 20 сантиметров. В центре квадратов необходимо сделать отверстие, после чего проточить их, получив идеально круглый вал для установки на шлифовальный станок.

Обязательно на поверхность валов, как на двигателе, так и на станине, необходимо перед установкой абразивной ленты намотать тонкую резину. Это исключит соскальзывание ленты во время проведения шлифовальных работ за станком.

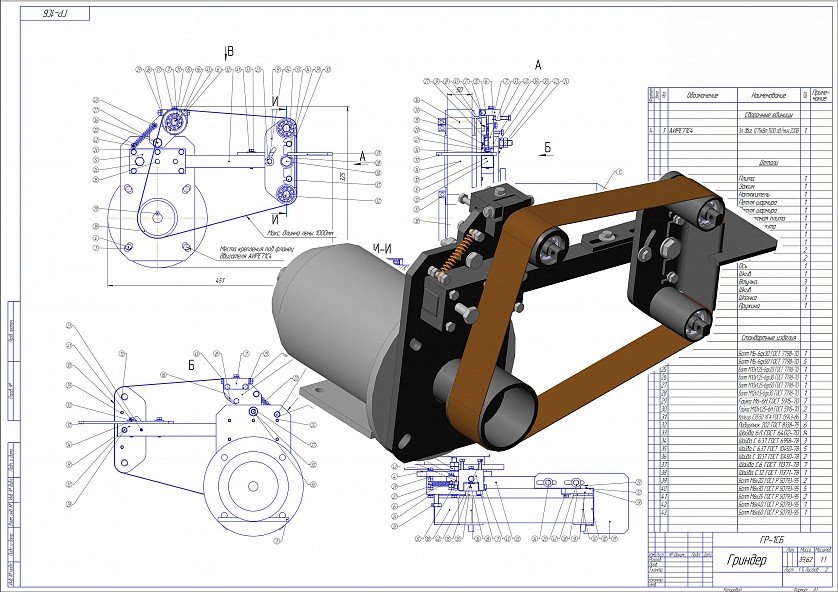

На чертежах снизу, можно посмотреть принципиальную схему изготовления деревянного шлифовального станка своими руками, на основе двухфазного электрического двигателя.

Видео-шлифовальные станки

Оценить статью и поделиться ссылкой:

Шлифовальный станок по металлу своими руками

Главная » Станки » Шлифовальные » Изготовление шлифовального станка по металлу своими руками

Содержание

- Инструменты и материалы

- Электромотор для станка

- Ремень

- Устройство ленточного станка

- Определение типа привода

- Изготовление рамы и ее установка

- Главный ролик

- Изготовление роликов

- Скрепление роликов болтами

- Рычаг натяжения

- Установка роликов

- Стабилизация ленты

- Фиксирующий болт

- Болт, на котором крепится ролик

- Завершение работы по изготовлению станка своими руками

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Шлифовальный станок своими руками

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Электромотор для станка

Производительность станка зависит от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

При изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали. Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Электродвигатель для станка

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

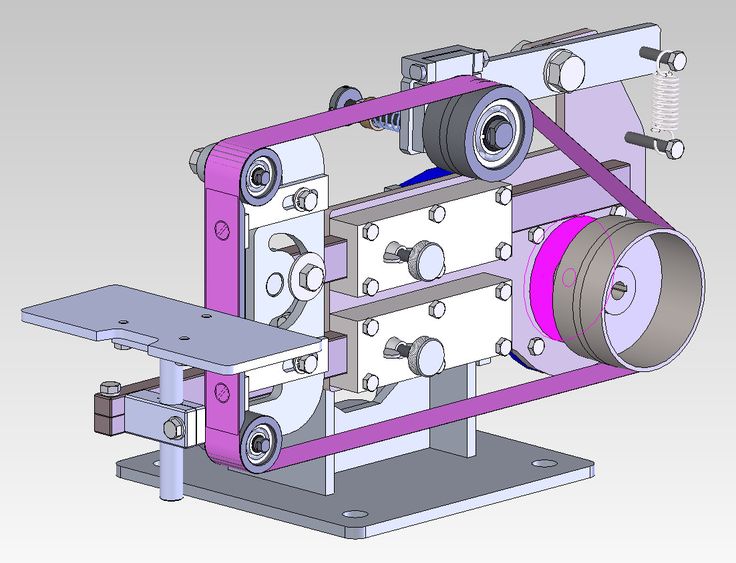

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

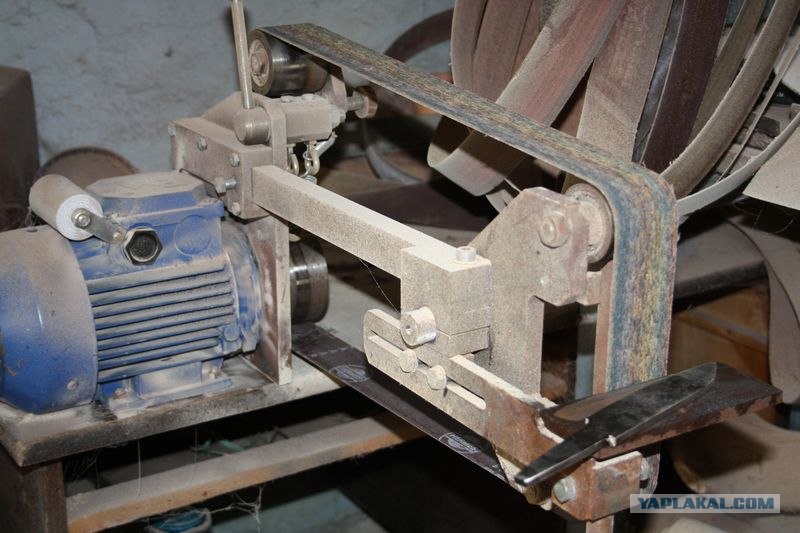

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Изготовление роликов

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станка

Скрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Как очистить измельчитель сорняков: простое пошаговое руководство

- Измельчители каннабиса могут заполниться липкими остатками.

- Содержание кофемолки в чистоте повышает ее эффективность и препятствует накоплению бактерий.

- Самый простой способ очистить металлическую кофемолку — замочить ее в изопропиловом спирте.

Кофемолка — один из самых важных инструментов в арсенале энтузиастов каннабиса.

Вы можете технически разбить шишку вручную, но с помощью кофемолки можно разбить плотные кусочки каннабиса на мелкие кусочки одинакового размера и консистенции, что идеально, когда вы скручиваете косяк, упаковываете вейп, трубку или бонг или изготовление конопляного масла.

Но есть одна особенность измельчителей каннабиса: они имеют тенденцию забиваться растительными остатками. И весь этот липкий налет может затруднить получение гладкого помола. Это хуже? Со временем бактерии и плесень могут начать накапливаться (в конце концов, каннабис — это органическое вещество), и никто не хочет его курить.

Вот почему так важно время от времени чистить кофемолку. Вот как.

Знайте свой тип кофемолки

Кофемолки бывают разных форм и размеров, но в целом они напоминают форму шайбы. Измельчители могут быть изготовлены из пластика, дерева или металла, включая цинк, алюминий или нержавеющую сталь, причем металл легче всего чистить и обслуживать.

По размерам шлифовальные машины варьируются от простых, состоящих из двух частей, до многокамерных шлифовальных машин. Многокамерные кофемолки обычно также имеют нижнюю камеру с сетчатым экраном, который предназначен для отделения части трихом каннабиса (также известных как «киф») от остального измельченного материала.

Важно: Киф представляет собой порошкообразную субстанцию из рыхлых трихом каннабиса, которая накапливается при просеивании цветков каннабиса с помощью сетчатого экрана, и ее стоит сохранить перед очисткой кофемолки. Вы можете использовать киф, чтобы положить его на тарелку или посыпать косяк для дополнительного эффекта.

Зачем чистить кофемолку?

В зависимости от того, как часто вы употребляете каннабис, гриндеры могут найти широкое применение. Со временем механизмы скрежетания зубами могут стать липкими и менее эффективными.

«Если вы не содержите ручные кофемолки в чистоте, вы будете закрывать края режущих лезвий», — говорит Дэйв Ричмонд, генеральный директор и директор по инновациям Banana Bros, добавляя, что «остатки от предыдущего измельчения требуют от эффективности лезвий, что приводит к разрыву и комкованию материала». «Мы хотим избегать комковатого каннабиса, так как он делает горение менее равномерным и менее ароматным», — говорит Ричмонд.

«Мы хотим избегать комковатого каннабиса, так как он делает горение менее равномерным и менее ароматным», — говорит Ричмонд.

«Еще одна важная причина, по которой вы должны содержать кофемолку в чистоте, заключается в том, что каннабис — это биоматериал», — говорит Ричмонд. Растительный материал, находящийся в измельчителе, может привести к росту плесени.

В целом, использование кофемолки улучшает копчение (или выпечку). В дополнение к более гладкому и равномерному ожогу, молотая травка также дает более насыщенный вкус и аромат. И последнее, но не менее важное: измельчители облегчают сохранение вашей травы.

Как чистить гриндер для каннабиса

Очищайте гриндер всякий раз, когда заметите скопление материала. Ричмонд также рекомендует нейлоновую щетку, чтобы сметать материал с шлифовального станка или убрать любой материал, который может застрять на лезвиях.

Что вам понадобится

- Изопропиловый спирт 90-99%

- Ершик для чистки труб или нейлоновая щетка

- Бумажные полотенца

- Большая посуда Tupperware или многоразовый пластиковый пакет

1

- Инструкции

- Дом

- Ресурсы

- Статьи и новости

- 6 советов по повышению производительности резки с помощью угловых шлифовальных машин

- Используйте движение по разрезу: Режущие абразивы похожи на лезвия ножей. Давление вниз приводит к тому, что лезвие затупляется намного быстрее, чем при режущем движении. Абразивные зерна аналогичны. Рекомендуется использовать скользящее или раскачивающее движение в направлении реза — перемещая диск в заготовку и сквозь нее, а не прямо вниз. Позвольте кругу пройти через заготовку, а не пытаться протолкнуть ее. Это сводит к минимуму трение и силу и помогает продлить срок службы режущих зерен.

- Не давите слишком сильно: Давление и тепло – главные враги абразивных режущих инструментов.

Слишком сильное нажатие является распространенной ошибкой, поскольку человеческая природа считает, что более сильное нажатие на руль заставит его работать лучше. Но давление не обеспечивает лучшую скорость резания, а только создает тепло и трение, что может привести к заклиниванию или повреждению круга. Повышенный нагрев и трение значительно сокращают срок службы колеса. Позвольте колесу выполнять как можно больше работы в разрезе.

Слишком сильное нажатие является распространенной ошибкой, поскольку человеческая природа считает, что более сильное нажатие на руль заставит его работать лучше. Но давление не обеспечивает лучшую скорость резания, а только создает тепло и трение, что может привести к заклиниванию или повреждению круга. Повышенный нагрев и трение значительно сокращают срок службы колеса. Позвольте колесу выполнять как можно больше работы в разрезе. - Правильно закрепите заготовку: Если заготовка не закреплена должным образом на рабочей поверхности, металл может двигаться и скользить во время резки оператором. Зажим, расположенный слишком далеко от линии реза заготовки, также может привести к усилению вибрации, которая может заклинить или повредить круг. Важно правильно зажать заготовку, а оператор должен подумать о том, как лучше всего видеть заготовку, чтобы контролировать ее. Зажим может быть ориентирован по-разному в зависимости от предпочтений и удобства оператора.

Никогда не пытайтесь сделать рез любой длины или глубины, не закрепив заготовку должным образом и надежно.

Никогда не пытайтесь сделать рез любой длины или глубины, не закрепив заготовку должным образом и надежно. - Подход под правильным углом: Отрезные круги предназначены для выполнения прямых линейных разрезов. Их следует использовать под углом 90 градусов перпендикулярно рабочей поверхности; неправильный угол может вызвать заедание. Чем тоньше колесо, тем важнее использовать ориентацию под углом 90 градусов для приближения к детали. Более толстые колеса более терпимы и, как правило, служат дольше. Более тонкие отрезные круги режут быстрее и оставляют более чистую линию реза с меньшими заусенцами. Операторы должны найти эргономичное положение для своего тела, которое позволит им действительно видеть, как диск входит в линию реза — что им наиболее удобно, чтобы следовать правильной технике. Всегда входите в разрез из точки наименьшего сопротивления. При резке углов или квадратных профилей это означает ввод с острого угла для наименьшего контакта с поверхностью для начала резки.

- Следите за направлением вращения: Каждая угловая шлифовальная машина отмечена стрелкой направления на головке шлифовальной машины, которая указывает направление вращения круга во время использования. Для оптимальной производительности важно сориентировать отрезной круг так, чтобы он вращался и втягивался в заготовку, а не вращался от нее. Это позволяет кругу резать более эффективно и с меньшими усилиями со стороны оператора. Колесо, которое вращается от заготовки, также представляет угрозу безопасности для оператора, поскольку любая отдача отбрасывает колесо назад к оператору. Имейте в виду, что прямошлифовальные машины обычно не имеют стрелки направления, поэтому операторы, использующие прямошлифовальную машину с отрезным кругом, должны обращать пристальное внимание на то, в каком направлении вращается круг. Каждый раз, когда оператор чувствует заедание колеса в пропиле — звук падения оборотов может быть признаком заедания — важно полностью остановиться и вывести колесо за линию реза, чтобы оценить проблему.

После осмотра круга на наличие трещин или повреждений дайте ему разогнаться до полной скорости перед повторным входом в разрез. Никогда не перезапускайте отрезной круг, пока он находится внутри разреза.

После осмотра круга на наличие трещин или повреждений дайте ему разогнаться до полной скорости перед повторным входом в разрез. Никогда не перезапускайте отрезной круг, пока он находится внутри разреза. - Выберите правильную толщину круга: Чем тоньше поверхность режущего круга, тем ровнее и быстрее он будет двигаться в разрезе. Более толстый круг будет резать медленнее, но прослужит дольше, особенно при резке более твердых или толстых заготовок, и обеспечивает больший абразив при непосредственном контакте с основным материалом. Однако этот увеличенный поверхностный контакт также увеличивает трение и тепло. Колесо диаметром 0,045 дюйма используется во многих приложениях для резки. При резке листового металла или более тонкого материала более тонкие круги, такие как 1-миллиметровые, могут быть лучшим вариантом. Более толстый основной материал удерживает больше тепла и создает больший поверхностный контакт и трение. Когда более тонкие круги используются на более толстом материале, тепло и трение больше влияют на срок службы и долговечность круга.

Разберите кофемолку, чтобы спирт очистил каждое пятно.

Линдси Бартлетт/Инсайдер

1. Разберите кофемолку. Откройте все камеры дробилки, чтобы разделить их.

Соберите киф из мясорубки и сохраните его.

Линдси Бартлетт/Инсайдер

2. Удалите остатки растительного материала. Перед тем, как начать, выбросьте всю оставшуюся траву. Если у вашей кофемолки есть камера для сбора кифа, используйте небольшой скребок, который идет в комплекте с кофемолкой (обычно он выглядит как крошечный шпатель), чтобы извлечь киф из кофемолки. Храните киф в герметичном стеклянном контейнере, отдельно от основного запаса.

Храните киф в герметичном стеклянном контейнере, отдельно от основного запаса.

Используйте спирт высокой концентрации, чтобы разрушить липкие кусочки.

Линдси Бартлетт/Инсайдер

3. Замочите кофемолку в изопропиловом спирте. Поместите кусочки кофемолки в ванну с изопропиловым спиртом. Вы можете использовать tupperware или закрывающийся пакет. Убедитесь, что все части погружены в воду. Дайте настояться от 30 минут до часа, затем удалите кусочки кофемолки.

Промойте кофемолку, чтобы удалить остатки изопропилового спирта.

Линдси Бартлетт/Инсайдер

4. Промойте и очистите кофемолку. После извлечения кусочков из спиртовой ванны промойте кофемолку горячей водой. При необходимости используйте ершик для труб или маленькую нейлоновую щетку, чтобы убрать оставшуюся грязь.

Дайте кофемолке полностью высохнуть, чтобы не осталось влаги.

Линдси Бартлетт/Инсайдер

5. Дать высохнуть. Высушите кофемолку в течение нескольких часов на бумажном или кухонном полотенце. Убедитесь, что он полностью высох, прежде чем использовать его снова.

Высушите кофемолку в течение нескольких часов на бумажном или кухонном полотенце. Убедитесь, что он полностью высох, прежде чем использовать его снова.

Советы инсайдеров

Поддерживать чистоту измельчителя травы легко, а процесс курения становится более здоровым и приятным. Если чистить его предметами, которые легко найти в доме, ваша кофемолка прослужит долгие годы. Простая изопропиловая ванна продолжительностью от получаса до часа делает свое дело. Соскребите все остатки растительности, а затем высушите их на солнце, и ваша кофемолка будет как новая.

Линдси Бартлетт

Линдси Бартлетт — писатель, фотограф и редактор социальных сетей, которая документировала эволюцию индустрии каннабиса за последнее десятилетие. Родилась в Денвере, штат Колорадо, сегодня проживает в Лонг-Бич, штат Калифорния. Ее карьера включает в себя должности в The Denver Post, Cannabist, Marijuana Business Daily, Hemp Industry Daily, Weedmaps News, Green Entrepreneur, Marijuana Moment, Leafly и Merry Jane.

Родилась в Денвере, штат Колорадо, сегодня проживает в Лонг-Бич, штат Калифорния. Ее карьера включает в себя должности в The Denver Post, Cannabist, Marijuana Business Daily, Hemp Industry Daily, Weedmaps News, Green Entrepreneur, Marijuana Moment, Leafly и Merry Jane.

ПодробнееПодробнее

6 советов по повышению производительности резки с помощью угловых шлифовальных машин

Рик Хопкинс — старший менеджер по продукции — Weiler Abrasives Group

15 мая 2019 г.

Максимальная производительность и качество при резке металла угловой шлифовальной машиной зависит от многих факторов, в том числе от выбора правильного абразива и правильного его использования.

Несмотря на то, что каждый оператор отличается уровнем навыков и техникой, при использовании отрезных кругов могут возникнуть некоторые распространенные ловушки, которые негативно влияют на производительность и срок службы круга.

Воспользуйтесь этими советами, чтобы повысить производительность и сэкономить время и деньги при резке металлов.

Инструменты для резки металла

Когда оператору необходимо сделать несколько надрезов на металле с помощью ручного режущего инструмента, он, скорее всего, использует угловую шлифовальную машину или, в некоторых особых случаях, прямошлифовальную машину.

Угловые шлифовальные машины обеспечивают постоянный контроль при резке. Оператор держит инструмент в руках и перемещает его по линии разреза, что снижает вероятность применения силы для рычага или поворота инструмента во время разреза.

При выборе отрезного круга есть два профиля, которые чаще всего используются в общем производстве и при резке. Отрезной круг типа 27, иногда называемый кругом с вогнутым центром, имеет приподнятую ступицу в центре. Хотя эта функция обеспечивает дополнительное смещение или зазор между кругом и инструментом, она уменьшает площадь режущей поверхности, особенно для кругов диаметром 4 1/2 дюйма или меньше. Это ограничивает количество резов, которые оператор может сделать на каждом колесе. Приподнятая ступица также может быть точкой помех, особенно когда оператор режет более толстый материал или слишком глубоко погружает диск в заготовку. Колеса типа 27 также ограничены при работе с экструзиями, углами или профилями. Для сравнения, отрезной круг типа 1 имеет плоский профиль и увеличенную режущую поверхность, что позволяет оператору выполнять больше резов на один круг.

Отрезной круг типа 27, иногда называемый кругом с вогнутым центром, имеет приподнятую ступицу в центре. Хотя эта функция обеспечивает дополнительное смещение или зазор между кругом и инструментом, она уменьшает площадь режущей поверхности, особенно для кругов диаметром 4 1/2 дюйма или меньше. Это ограничивает количество резов, которые оператор может сделать на каждом колесе. Приподнятая ступица также может быть точкой помех, особенно когда оператор режет более толстый материал или слишком глубоко погружает диск в заготовку. Колеса типа 27 также ограничены при работе с экструзиями, углами или профилями. Для сравнения, отрезной круг типа 1 имеет плоский профиль и увеличенную режущую поверхность, что позволяет оператору выполнять больше резов на один круг.

Отрезной круг типа 27 можно использовать в двух конкретных областях: резка заподлицо и продольная резка. Для большинства операций резки и резки материалов общего назначения рекомендуется круг типа 1.

Режущие круги типа 1 доступны диаметром от 2 до 9 дюймов. Колеса типа 27 обычно недоступны в размерах менее 4 дюймов.

Колеса типа 27 обычно недоступны в размерах менее 4 дюймов.

Советы по максимальному повышению производительности при резке

Операторы могут следовать нескольким рекомендациям, чтобы максимально повысить производительность и эффективность своих режущих дисков. Вот шесть советов:

Слишком сильное нажатие является распространенной ошибкой, поскольку человеческая природа считает, что более сильное нажатие на руль заставит его работать лучше. Но давление не обеспечивает лучшую скорость резания, а только создает тепло и трение, что может привести к заклиниванию или повреждению круга. Повышенный нагрев и трение значительно сокращают срок службы колеса. Позвольте колесу выполнять как можно больше работы в разрезе.

Слишком сильное нажатие является распространенной ошибкой, поскольку человеческая природа считает, что более сильное нажатие на руль заставит его работать лучше. Но давление не обеспечивает лучшую скорость резания, а только создает тепло и трение, что может привести к заклиниванию или повреждению круга. Повышенный нагрев и трение значительно сокращают срок службы колеса. Позвольте колесу выполнять как можно больше работы в разрезе. Никогда не пытайтесь сделать рез любой длины или глубины, не закрепив заготовку должным образом и надежно.

Никогда не пытайтесь сделать рез любой длины или глубины, не закрепив заготовку должным образом и надежно.