Содержание

Рейсмусовый станок выполненный своими руками из электрорубанка, другие варианты конструкции

Мало кого в детстве оставляло равнодушным первое посещение столярной мастерской. Непередаваемый запах свежей древесной стружки, чистота и гладкость только что простроганной доски, пушистость опилок – это место, где с помощью рейсмусового станка происходило волшебное превращение нескольких корявых досок с колючей поверхностью от торчащих волокон в изящную табуретку.

Содержание

- 1 Конструкция и разновидности рейсмусовых станков

- 2 Принципиальная схема работы рейсмусового станка

- 3 Высокотехнологичный метод изготовления рейсмусового станка

- 4 Рейсмусовый станок из электрорубанка выполненый своими руками

- 5 Бюджетный вариант самодельного рейсмуса

Результатом работы рейсмуса являлся идеально ровный пиломатериал, который годился для изготовления многого такого интересного и красивого.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Принципиальная схема работы рейсмусового станка

Для чего делать рейсмусовый станок своими руками?

Схема работы большинству домашних мастеров должна быть понятна и без визуализации, но для простоты понимания задач по самостоятельному изготовлению рейсмуса – лишней не будет.

Мотиваций для самостоятельного изготовления любого оборудования – две:

- стремление к самореализации;

- стремление к экономии.

Все остальные – вытекают из перечисленных. А сэкономить можно много чего:

- в первую очередь – деньги за счет упразднения вспомогательных функций, без которых в условиях домашней мастерской вполне можно обойтись;

- во вторую – электроэнергию за счет уменьшения числа электроприводов;

- в третью – место в мастерской за счет оптимизации и подгонки размеров.

Если говорить о полноценном рейсмусовом станке то, исходя из объемного чертежа, расположенного ниже, его составляющие можно свести к следующему списку:

- электропривод от электромотора мощностью 1,5 – 2,5 кВт на двухножевой барабан, вращающийся со скоростью 5 – 10 тыс.об/мин;

- ручная цепная регулировка уровня рабочего стола;

- ручная цепная спаренная подача заготовки двумя протяжными прижимными валиками.

Но концепцию своего рейсмуса принимаете вы сами. Рассмотрим 3 подхода к реализации идеи самостоятельного изготовления рейсмусового станка.

Высокотехнологичный метод изготовления рейсмусового станка

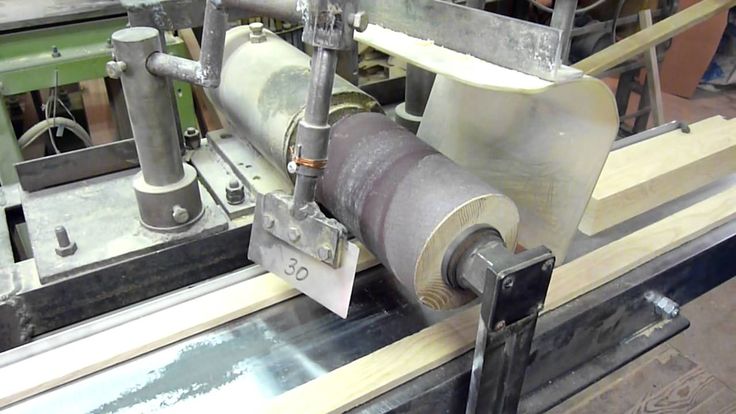

Автор этого самодельного рейсмусового станка решил не экономить на технологическом оснащении создаваемого оборудования и максимально электрифицировать все процессы.

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Бюджетный вариант самодельного рейсмуса

Это самый простой метод использования электрорубанка в качестве рейсмуса. Конечно, назвать эту конструкцию рейсмусовым станком вряд ли кому-нибудь придет в голову, но по выполняемой функции – это именно он.

Мы преднамеренно подобрали вариант для широких заготовок. Ведь в таком виде он выполняет работу, которая не под силу большинству промышленных рейсмусных станков именно из-за ширины обрабатываемого материала, а в нашем случае она ограничивается только длиной ваших рук.

Конечно, такого варварского крепления электрорубанка – довольно дорогостоящего инструмента – к подвижной платформе, мы рекомендовать не можем. Куда интереснее вариант закрепления его, описанный в предыдущем разделе статьи, но с использованием более широкой платформы и выносом реек по ширине, а не вдоль оси инструмента. При этом опасность повредить что-нибудь важное внутри корпуса рубанка сводится к нулю.

В приводимом примере обрабатывается клееная наборка из деревянных реек различных габаритов и даже пород древесины.

Регулировка высоты производится установкой по бокам рабочего стола калиброванных брусков, два набора которых позволит обработать с обеих сторон неограниченное количество заготовок в заданный по толщине размер.

Очевидно, что такую же систему можно использовать и при обработке погонажного материала, а не только широких и коротких заготовок, но при этом, в отличие от рейсмусового станка и предыдущего варианта использования электрорубанка в его качестве, вы будете двигать не заготовку, а самостоятельно передвигаться вдоль нее.

Не менее очевидным есть и то, что рабочий стол при этом должен быть идеально ровным в горизонтальной плоскости, иначе его неровность может передаться всем обрабатываемым заготовкам. Смотрите видео — пример ниже:

Рейсмусовый станок своими руками: чертежи стола

Содержание статьи:

- Стол и рама будущего станка

- Ножевой вал

- Регулировочные болты и подача заготовок

- Подготовка станка к работе

- Безопасная работа на станке

Мастера, которые часто работают с теми или иными деревянными заготовками, сталкиваются с необходимость осуществлять строгание большого количества досок для придания им привлекательного внешнего вида. При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

Сейчас стоимость такого типа оборудования достаточно высокая, даже в том случае, если это небольшой станок для использования в домашней мастерской. В результате этого сделать такую покупку может далеко не каждый. В таком случае правильным решением будет сделать рейсмусовый станок своими руками по готовым чертежам. В итоге, на обычном рабочем столе можно будет самому быстро и качественно строгать разнообразные деревянные заготовки.

Стол и рама будущего станка

Работа на самодельном рейсмусовом станке

Перед тем, как начинать самому делать рейсмус по дереву, следует определиться с его конструкцией, ознакомиться с готовыми чертежами(в конце статьи). Вся конструкция должна располагаться на рабочем столе так, чтобы вокруг него можно было свободно ходить для подачи материала. Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Главное – чтобы поверхность стола, где он будет находиться, была максимально ровной для предотвращения возникновения сильных вибраций.

Чтобы сделать такое оборудование для домашнего использования, обычно подходит следующая конструкция. Рабочий стол станка и его рама являются сварными, для этого используется металлический уголок и квадратная труба размеров 50×50 и 40 миллиметров соответственно. В принципе, при сборе стола и основания станка можно использовать материалы не только таких, но и любых других размеров, но следует помнить, что чем массивнее будут используемые элементы, тем более устойчивым будет оборудование, и тем меньшие вибрации будут возникать при его работе.

Чтобы сделать рейсмусовый станок для домашней мастерской, понадобятся:

- сверлильный станок;

- токарный станок;

- сварочный аппарат;

- дрель;

- болгарка.

Ножевой вал

Следующий элемент, наличие которого в рейсмусовом станке является обязательным, – ножевой вал. Это основная часть станка, которая и осуществляет обработку деревянных заготовок. Оптимальным вариантом является покупка готовой конструкции с буксами, поскольку самодельные валы очень сложно сделать хорошо сбалансированными. Подходящим вариантом будет использование трехсот миллиметрового вала, в конструкции которого есть три ножа. Шкивы вала и двигателя лучше всего выбирать ступенчатыми, что же относится к оборотам вала, то оптимальным вариантом будет 4000-7000 оборотов за минуту.

Для работы такого вала подойдет асинхронный двигатель с мощностью 4-5 кВт. Важным преимуществом подобного выбора является тот факт, что сделав станок с таким двигателем, его можно будет запускать от однофазного электрического тока, что значительно сокращает затраты и сложность в использовании оборудования.

Прижимные ролики лучше всего выточить самостоятельно, также неплохим вариантом будет использовать готовые детали от старых стиральных машин советского образца. Раму роликов нужно сделать сварной на подпружиненных болтах.

Раму роликов нужно сделать сварной на подпружиненных болтах.

Регулировочные болты и подача заготовок

Чертежи самодельного станка

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Кроме того, нелишним будет использование специальных вальцов, которые будут прижимать заготовку к рабочей поверхности в процессе ее обработки. Качественно сделать это вручную очень сложно, в то время, как вальцы справляются с такой задачей «на отлично».

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Подготовка станка к работе

Независимо от того, какой рейсмус используется – самодельный или заводской, перед проведением любых работ его необходимо настроить для работы. От этого напрямую будет зависеть не только качество выполняемых работ, но еще и безопасность работника, который использует такое оборудование при обработке деревянных заготовок.

Самодельный рейсмусовый станок в работе

Кроме того, при подготовке к работе необходимо помнить, что в случае значительного заполнения стола при необходимости одновременной подачи нескольких деталей по всей ширине стола, в процессе строгания щита большой ширины или тому подобных работ давление в подающих вальцах необходимо отрегулировать так, чтобы оно было повышенным, поскольку в подобных случаях работы сопротивление резанию значительно увеличивается. Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Безопасная работа на станке

Перед каждым началом работы на станке необходимо тщательно проверять правильность положения ножей, а также уровень их заточки. Ножевой вал всегда должен быть огражден. На самодельном рейсмусовом станке нельзя обрабатывать детали, длина которых меньше, чем расстояние между валами.

Для предотвращения возможности получить ту или иную травму категорически запрещено ремонтировать, настраивать или чистить станок, а также чистить рабочий стол со станком при его работе.

Подавать заготовки дерева на рабочий стол и в сам станок необходимо торец в торец, при этом необходимо использовать всю ширину стола.

Станки в мастерской ручных инструментов

Мне часто кажется, что я борюсь за ручные инструменты, но в моей повседневной работе у меня есть несколько станков, на которые я должен полагаться. Машины здесь, потому что работа, которую я делаю, большая, и количество древесины, которую я перерабатываю, большое – ручная подготовка каждой доски для каждого верстака была бы непрактичной. Когда я говорю о страсти к ручным инструментам по дереву, это не означает, что я хочу полностью отказаться от машин, я действительно ценю их. Но я знаю, что если бы моя работа заключалась исключительно в изготовлении мебели, то я был бы более чем счастлив жить без них.

У меня есть признание; Я всегда был ручным инструментом, так как я очень мало наблюдал за работой моего дедушки, но было время, когда я любил смотреть Норма по телевизору. Что касается влияний, я думаю, что Норм, должно быть, оказал огромное влияние на то, что многие люди заинтересовались изделиями из дерева, и это блестяще. Но проблема была в том, что я все еще учился и чувствовал, что если бы у меня была такая установка, как у Нормы, то все бы пошло как по маслу. Какое-то время я мечтал о машинах и большую часть этого времени чувствовал себя опустошенным, что у меня нет денег, чтобы даже почесать поверхность, и мне определенно не хватает места. Только когда я боролся без «идеальной» настройки, что-то щелкнуло, я не наслаждался шумом или пылью, создаваемыми дешевыми машинами, которые я приобрел, и большую часть своего времени я тратил либо на настройку машина или чешет голову, пытаясь понять, что сломалось сейчас. Напротив, каждая часть работы, которую я делал вручную, приносила удовлетворение и чувство достижения. Моя любовь к работе с деревом возродилась, и я очень быстро возвращался к основам, изучая вековые техники и создавая свои собственные методом проб и ошибок.

Моя любовь к работе с деревом возродилась, и я очень быстро возвращался к основам, изучая вековые техники и создавая свои собственные методом проб и ошибок.

С тех пор я фанат ручных инструментов, но никогда не оспариваю необходимость машин. Подавляющее большинство столяров — увлеченные любители, а не профессионалы, и особенно в Великобритании это означает, что места может быть мало. С любым хобби мы делаем это для удовольствия, это может быть для отдыха или стремления продолжать учиться, но одна вещь, которая нам не нужна, — это ненужное разочарование.

Наша ленточная пила Wadkin Lineshaft, когда она вернулась в Кент. Не могу дождаться, чтобы запустить это!

В небольшом гараже у вас может быть место для пары небольших станков, и я считаю, что правильные станки могут стать хорошими компаньонами для столяра с ручным инструментом. Я знаю, что я бы придерживался только ручного инструмента, но небольшая ленточная пила и рейсмусовый станок избавили бы меня от многих прививок и повторений. Ленточная пила быстро делает пропилы и полезна для неудобных кривых, а рубанок очевиден. Когда времени мало и у вас есть большой проект, вы можете получить больше удовольствия, если сможете перейти к более разнообразным занятиям. Я бы определенно рекомендовал практиковать ваши техники рук в небольших проектах, но на чем-то большом, например, в шкафу, тогда вам, возможно, захочется избавиться от дерьма!

Ленточная пила быстро делает пропилы и полезна для неудобных кривых, а рубанок очевиден. Когда времени мало и у вас есть большой проект, вы можете получить больше удовольствия, если сможете перейти к более разнообразным занятиям. Я бы определенно рекомендовал практиковать ваши техники рук в небольших проектах, но на чем-то большом, например, в шкафу, тогда вам, возможно, захочется избавиться от дерьма!

Я склонен рассматривать машины как черновой инструмент в мастерской ручных инструментов, чтобы избавиться от основной массы отходов. Использование машин для более тонкой работы и столярных работ требует другого подхода, поэтому я редко вижу необходимость в чем-то вроде настольной пилы с тем способом, которым я люблю работать.

Я считаю, что эффективность работы с ручными инструментами достигается при правильном подходе, поэтому на следующей неделе это будет следующий пост.

Строгание ручным рубанком

12 комментариев / 22 августа 2018 31 октября 2019

Для получения дополнительной информации о рубанках посетите наш сайт для начинающих Common Woodworking.

На мастер-классах по деревообработке мы часто разрабатывали более тонкие детали, полосы для таких вещей, как блокировка шпона шахматной доски, подставки и тому подобное. Иногда более толстые детали, такие как ножки стола, также обрабатываются параллельно или намеренно сужаются в очень узких пределах. Наших членов можно простить за то, что они принимают методы, которые мы используем, чтобы гарантировать точность, как должное, думая, что это, возможно, распространенный метод, но на самом деле это не обязательно так. Дело в том, что я никогда не видел его в своей жизни, пока не сделал его сам и не разработал для использования в своей работе. Я расширился на другие области моего обучения, чтобы помочь другим создать то, что я делал в видео-тренингах, которые мы проводим. Большинство, если не все наши презентации с использованием ручных методов основаны на помощи тем, у кого нет и никогда не будет машин. Это огромный процент нашей аудитории, и я думаю, что для них это самое лучшее. Им нравится дерево, обработка его, и особенно им нравятся ручные инструменты и искусная работа. Вы не можете получить такой рост навыков каким-либо другим способом. Я не буду называть это повышением квалификации, это самый глупый термин, который я когда-либо видел. Просто мое восприятие, вот и все. Существовала ли моя система где-то раньше, не имеет значения. Я не буду, не буду копировать других, если это не будет передано через анналы времени. Это просто я, опять же.

Им нравится дерево, обработка его, и особенно им нравятся ручные инструменты и искусная работа. Вы не можете получить такой рост навыков каким-либо другим способом. Я не буду называть это повышением квалификации, это самый глупый термин, который я когда-либо видел. Просто мое восприятие, вот и все. Существовала ли моя система где-то раньше, не имеет значения. Я не буду, не буду копировать других, если это не будет передано через анналы времени. Это просто я, опять же.

Так что, как всегда, маловероятно, что то, что у меня есть, не существовало до меня, я уверен, что существовало, но как только самолет-маршрутизатор был почти мертв, теперь это не так. Мы восстановили его на законном месте, и я рад. Что мы делаем без него? Запустить мощный роутер? Дон головной убор? Только для небольшого косяка? На самом деле не очень хорошая идея.

В любом случае, мой текущий проект по разработке 1/2-дюймовых секций требует точной толщины нескольких деталей. Для этого я сделал руководство по планированию. Я сделал его из нескольких обрезков за несколько минут. Фанера отлично подходит для основания (3/4″), а затем несколько рваных планок из мягкой древесины для боковых направляющих и две планки для параллельных регистрационных планок, чтобы скользить по плоскости. О, а затем конец стопа, чтобы тоже приложиться к дереву. Два винта и приклеены для обеспечения.

Я сделал его из нескольких обрезков за несколько минут. Фанера отлично подходит для основания (3/4″), а затем несколько рваных планок из мягкой древесины для боковых направляющих и две планки для параллельных регистрационных планок, чтобы скользить по плоскости. О, а затем конец стопа, чтобы тоже приложиться к дереву. Два винта и приклеены для обеспечения.

Две полосы, по которым движется самолет, являются наиболее важными и требовательными. Я строгаю свои как можно ближе к параллели. Мне нравится думать в тысячных долях дюйма, даже если я не могу этого понять. Я хотел закончить на 1/2″, то есть на 12,7 мм. Разорвав древесину параллельно двум полностью выстроганным и выровненным смежным поверхностям, я использую нониус и параллельно обрабатываю древесину с точностью до 12,65–12,75 в любой заданной контрольной точке. Как только это будет сделано, остальное может быть немного более небрежным. Основание из фанеры толщиной 3/4″ на 1/8″ шире, чем плоскость, не слишком большой уклон. Боковые направляющие должны быть только на 1/4 дюйма выше регистрационных полос. Я прибил и приклеил боковые полосы к краям фанеры, а затем прикрутил регистрационные полосы во внутренние углы. Я использовал два винта и клей, чтобы убедиться, что концевой упор надежно закреплен и находится чуть ниже поверхности регистрационных полос, чтобы самолет не зацепился.

Боковые направляющие должны быть только на 1/4 дюйма выше регистрационных полос. Я прибил и приклеил боковые полосы к краям фанеры, а затем прикрутил регистрационные полосы во внутренние углы. Я использовал два винта и клей, чтобы убедиться, что концевой упор надежно закреплен и находится чуть ниже поверхности регистрационных полос, чтобы самолет не зацепился.

Запуск двух рубанков в тандеме

Удивительно, как быстро любой рубанок затупляется и как долго он будет резаться после того, как потеряет свою остроту. После, скажем, пятидесяти ударов вытащите рубанок и пощупайте край, он будет намного тусклее. Но он будет продолжать резать несколько сотен ударов и все равно оставит шелковисто-гладкую поверхность. это не вымысел это реальность. Моя «коммерческая тайна » здесь состоит в том, чтобы запустить две рубанки бок о бок, оставив одну только для финальных штрихов, а другую для быстрой работы с ослами. Эти мужчины, которые повторяют заточку, идут к притупленному рубанку, а второй рубанок довольно хорошо сохраняет ту же настройку и тот же уровень резкости.