Содержание

Самоделки своими руками | Самоделки своими руками в гаражах, автомобили, вездеходы, мотоблоки, мотоциклы

2022-12-10

Для отопления гаража мастерской, решили сделать простую универсальную печь, работающую как и на дровах, так и отработке.

далее

2022-12-09

Понадобилась небольшая печь для отопления гаража в зимний период. Решил сделать самодельную буржуйку, как раз в гараже был пустой газовый баллон, его и использовал для изготовления печки.

далее

2022-12-08

Приветствую! Думаю каждый знаком с таким мини авто, как картинг. Но умельцы пошли дальше и собрали нечто среднее между картом и квадроциклом, в итоге получилась очень интересная техника для резвой езды.

далее

2022-12-08

26 комментариев

Самодельный гусеничный вездеход: чертежи, фото пошагового изготовления, а также видео испытаний вездехода на суше и воде.

далее

2022-12-08

Самый простой, самодельный дисковый шлифовальный станок: подробные фото и описание конструкции станка.

далее

2022-12-02

Самодельный трубогиб для профильной трубы, сделанный своими руками из подручных материалов.

далее

2022-11-25

Подробное описание, как сделать ветрогенератор своими руками в домашних условиях: фото и описание изготовления аксиального генератора.

далее

2022-11-24

1 комментарий

Самодельная печь длительного горения «бубафоня» с дополнительным водяным контуром: чертежи, размеры, фото и описание конструкции.

далее

2022-11-23

8 комментариев

Самодельный бортоповоротный вездеход сделанный своими руками.

далее

2022-11-20

8 комментариев

Самодельный обогреватель 12 вольт своими руками: подробная фото инструкция.

далее

2022-11-17

Решил сделать багги-карт с движком от мопеда.

далее

2022-11-16

2 комментария

Оригинальный самодельный снегоход построил своими руками пенсионер из Кировской области. Народный умелец за свою жизнь сделал немало самоделок, одну из них — снегоход, мы рассмотрим в этой статье.

далее

2022-11-15

2 комментария

Квадроцикл самоделку, построил Дмитрий Гончаренко вместе со своим дедушкой.

далее

2022-11-14

8 комментариев

Пошаговый фотоотчёт изготовления багги своими руками из двигателя бензопилы «Урал» в домашних условиях, а также видео испытаний самодельного багги от автора самоделки.

далее

2022-11-13

1 комментарий

Станок профилегиб самодельный, фото и описание прилагаются.

далее

2022-11-07

Самодельный мини вездеход на гусеничном ходу.

далее

Делаем профилегиб станок своими руками

При изготовлении металлоконструкций из профильных труб необходимость в их сгибании возникает часто. Арочные перекрытия, каркасы теплиц, элементы детских площадок — вот лишь небольшой перечень объектов, требующих монтажа скруглённых профилей. На производстве для получения труб с заданным радиусом кривизны используют специальное оборудование. Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Содержание

- Профилегибочный станок.

Для чего он нужен?

Для чего он нужен? - Классификация профилегибов

- Изготовление прокатной конструкции своими руками

- Видео: самодельный профилегиб в действии

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

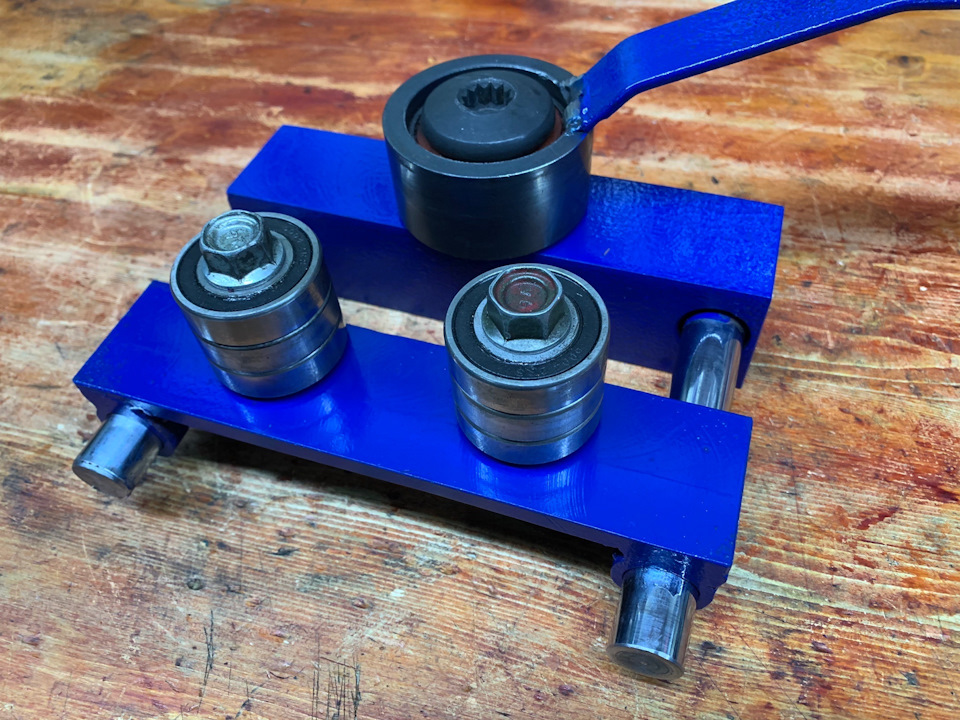

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

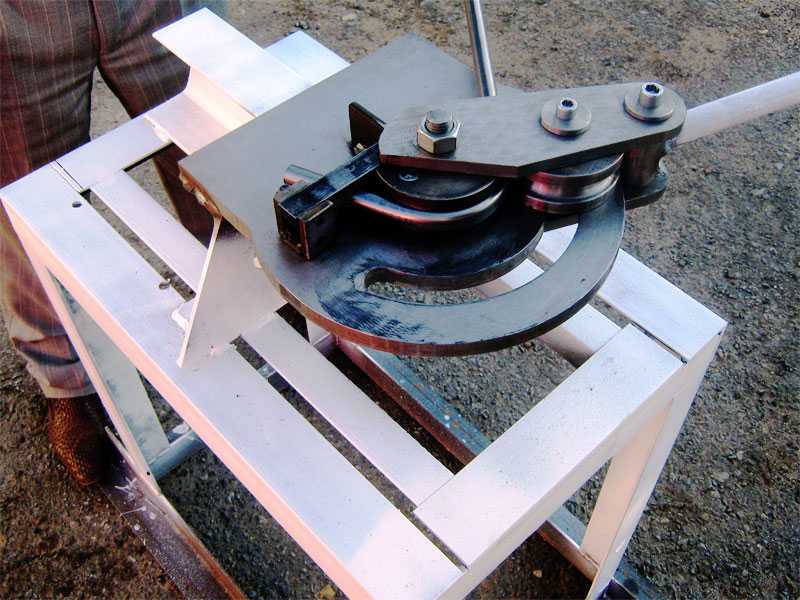

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Чертёж профилегиба

Чертёж профилегиба

Чертёж профилегиба

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика.

Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Эту работу лучше доверить токарю, после чего детали необходимо закалить.Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика.

Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами.

Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки. - Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата.

Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Оцените статью:

(16 голосов, среднее: 4.2 из 5)

Поделитесь с друзьями!

Build an Artificial Hand — Scientific American

Share on Facebook

Share on Twitter

Share on Reddit

Share on LinkedIn

Share via Email

Print

Создайте рабочую руку, которой сможете управлять! Что вы сможете забрать? Узнайте и узнайте больше о технике и анатомии с помощью этого захватывающего занятия! Кредит: Джордж Рецек

Ключевые понятия

Машиностроение

Робот

Анатомия

Захват

Введение

Человеческая рука довольно удивительна. Вы можете делать такие вещи, как брать карандаш, использовать контроллер видеоигры или карабкаться в тренажерный зал джунглей, не задумываясь об этом. Создать искусственную руку, которая может делать все эти вещи, довольно сложно! В этом проекте вы попытаетесь построить простой искусственный захват, который может поднимать мелкие предметы.

Вы можете делать такие вещи, как брать карандаш, использовать контроллер видеоигры или карабкаться в тренажерный зал джунглей, не задумываясь об этом. Создать искусственную руку, которая может делать все эти вещи, довольно сложно! В этом проекте вы попытаетесь построить простой искусственный захват, который может поднимать мелкие предметы.

Фон

На человеческой руке пять пальцев, каждый из которых имеет несколько суставов. Эти суставы контролируются мышцами и сухожилиями — мышцы тянут сухожилия, которые тянут суставы и заставляют их сгибаться. Человеческая рука имеет так много различных суставов, что делает ее очень гибкой, универсальной и легко адаптируемой к широкому спектру различных задач. Вы учитесь пользоваться руками в детстве, а к тому времени, когда вырастете, вам почти не придется об этом думать!

Инженеры годами пытались построить роботизированные руки, но оказалось, что это очень сложно. Мы достаточно хорошо научились создавать роботизированные руки, которые хороши в одной конкретной вещи . Например, роботизированный захват на заводе может быть предназначен для захвата определенной детали и прикрепления ее болтами к автомобилю. Однако если вы попытаетесь заставить этот захват поднять теннисный мяч или стакан воды, это вообще не сработает! Создание механической руки, столь же универсальной, как человеческая рука, остается огромной проблемой.

Например, роботизированный захват на заводе может быть предназначен для захвата определенной детали и прикрепления ее болтами к автомобилю. Однако если вы попытаетесь заставить этот захват поднять теннисный мяч или стакан воды, это вообще не сработает! Создание механической руки, столь же универсальной, как человеческая рука, остается огромной проблемой.

В этом проекте вы соберете простой искусственный захват, используя соломинки для питья и веревку. Вы сделаете надрезы в соломинках, которые будут действовать как «суставы», и проденете веревки через соломинки, чтобы они действовали как «сухожилия». Потянув за струны, суставы сгибаются. Вы можете поэкспериментировать с созданием различных типов захватов, например, простой захват, похожий на когти, который имеет только два пальца с одним суставом каждый или полную человеческую руку с индивидуальным контролем нескольких суставов.

Материалы

- Пластиковые соломинки для питья

- Игла (Соблюдайте осторожность и помогайте взрослым при обращении с острыми предметами.

)

) - Строка

- Скрепки

- Глина для лепки

- Различные мелкие предметы, которые нужно подобрать

- Ножницы

- Пинцет (дополнительно)

- Маленькие резинки (по желанию)

- Трубка для бумажных полотенец (дополнительно)

Подготовка

- Соберите все материалы на плоской рабочей поверхности, на которой достаточно места для изготовления и проверки вашего творения.

Процедура

- Сначала вы потренируетесь делать один «палец». С помощью ножниц (и при необходимости с помощью взрослых) аккуратно сделайте небольшой треугольный вырез в середине соломинки для питья. Убедитесь, что вы не разрезаете соломинку насквозь. Это должно позволить вам «перегнуть» соломинку в этой точке, но после того, как вы отпустите соломинку, она должна вернуться к своей первоначальной форме. Эта выемка является «суставом» на пальце.

- Проденьте один конец веревки через игольное ушко.

- Аккуратно проколите соломинку иглой чуть выше выреза, который вы сделали. Убедитесь, что вы прокалываете соломинку с той же стороны, где вырезали выемку, а не с «обратной» стороны.

- Полностью вставьте иглу в соломинку за прорезь, которую вы вырезали, и проденьте ее через нижнюю часть соломинки. Это может помочь использовать пару пинцетов, чтобы добраться до соломинки (либо через выемку, либо снизу), чтобы захватить иглу и протянуть ее через соломинку. Вы также можете держать соломинку вертикально и встряхивать ее, чтобы игла упала вниз.

- Продолжайте тянуть иглу, пока около 10 сантиметров нити не выйдет из нижней части соломинки. Эта струна будет действовать как «сухожилие», помогающее пальцу сгибаться.

- Обрежьте другой конец веревки, оставив достаточно, чтобы можно было завязать узел. Убедитесь, что узел достаточно большой, чтобы его нельзя было протянуть через отверстие, проколотое иглой.

- Развяжите или отрежьте нить от игольного ушка.

- Привяжите нижний конец веревки к скрепке.

- Вы только что закончили свой первый «палец». Держите основание соломинки одной рукой. Другой рукой потяните за скрепку. Это должно привести к тому, что соломинка согнется в надрезе, подобно пальцу, сгибающемуся в суставе. Что можно взять одним этим пальцем? Чем поможет большее количество пальцев?

- Теперь пришло время построить больше пальцев! Повторите описанные выше шаги, чтобы сделать хотя бы еще один палец. Вы также можете решить, имеет ли каждый палец несколько суставов или только один. Если палец имеет несколько суставов, вы можете использовать одну струну для управления ими всеми (путем завязывания над последним суставом) или отдельные струны для управления каждым из них (путем продевания нескольких струн через соломинку над каждым суставом).

- Поэкспериментируйте с созданием разных типов пальцев и управлением ими, дергая за струны.

- Теперь пришло время соединить пальцы в захват! Тип руки, которую вы проектируете и строите, полностью зависит от вас.

Имейте в виду, что вам не нужно проектировать человеческую руку с пятью пальцами. Например, вы можете сделать клешню с двумя клешнями (как у краба или омара) или клешню с тремя или четырьмя симметричными пальцами (как в аркадных автоматах, которые поднимают мягкую игрушку).

Имейте в виду, что вам не нужно проектировать человеческую руку с пятью пальцами. Например, вы можете сделать клешню с двумя клешнями (как у краба или омара) или клешню с тремя или четырьмя симметричными пальцами (как в аркадных автоматах, которые поднимают мягкую игрушку). - Попробуйте объединить несколько пальцев. Используйте глину для лепки, чтобы сформировать основу или «ладонь» вашей руки, сформировав ее вокруг основания соломинок. Убедитесь, что вы не закрываете нижнее отверстие соломинки, чтобы вы могли потянуть за веревку. Регулировка пластилина для лепки позволяет изменять положение и ориентацию пальцев относительно друг друга.

- В зависимости от типа пластилина, который у вас есть, вы можете дать ему высохнуть на воздухе и затвердеть, чтобы ваша рука работала лучше. (Может быть трудно работать рукой, пока глина еще мягкая. Некоторые типы глины могут быть достаточно твердыми для начала, поэтому они сразу же начнут работать.)

- Попробуйте потянуть за веревку(и), чтобы управлять пальцами, как только они будут закреплены на ладони.

Возможно, вам придется внести некоторые коррективы, чтобы все работало правильно. Как вы думаете, какие изменения вы можете внести, чтобы улучшить производительность вашей руки?

Возможно, вам придется внести некоторые коррективы, чтобы все работало правильно. Как вы думаете, какие изменения вы можете внести, чтобы улучшить производительность вашей руки? - Теперь попробуйте взять рукой несколько мелких предметов. Имейте в виду, что ваша рука сделана из соломинок, поэтому она не очень сильная, поэтому вы должны использовать ее только для подъема легких предметов (например, пустых пластиковых бутылок, а не наполненных жидкостью).

- Ваша рука лучше берет одни предметы, чем другие? Не могли бы вы создать руку, специально предназначенную для захвата определенных предметов? Например, одним типом рук можно брать цилиндрические предметы, такие как бутылки, а другим — сферическими, такими как теннисные мячи? Как вы думаете, было бы сложно создать что-то столь же адаптивное, как человеческая рука, которая может легко брать предметы самой разной формы?

- Дополнительно: Установите ладонь своей механической руки на конец картонной трубки от бумажных полотенец и проденьте веревки через трубку.

Теперь у вас есть захват с увеличенным радиусом действия, который вы можете использовать, чтобы поднимать предметы!

Теперь у вас есть захват с увеличенным радиусом действия, который вы можете использовать, чтобы поднимать предметы! - Дополнительно: Пластиковые соломинки могут быть скользкими, поэтому постарайтесь улучшить «хват» вашей механической руки. Например, оберните соломинку небольшими резинками. Помогает ли улучшение «сцепления» соломинок поднимать предметы?

Наблюдения и результаты

Вы должны быть в состоянии построить искусственную руку, которая может поднимать легкие предметы, такие как мячи для пинг-понга, пустые пластиковые бутылки или маленькие мягкие игрушки. Будет сложно построить руку из соломинок и пластилина для лепки, которая может хватать более тяжелые предметы. Если вы хотите сделать руку более сильной, вы можете заменить соломинки и глину более прочными материалами из хозяйственного магазина (например, пластиковыми трубками для пальцев, металлическим тросом для сухожилий и деревянной основой с просверленными в ней отверстиями). для ладони).

для ладони).

Гораздо проще построить и управлять рукой, в которой все пальцы и суставы контролируются одной струной (аналогично клешне в стиле «аркадного автомата», где все пальцы открываются и закрываются одновременно). Гораздо труднее построить шарнирную руку с несколькими суставами, которые контролируются индивидуально, но это не должно отговаривать вас от попыток! Помните, что ваши собственные руки очень сложны, и профессиональные инженеры до сих пор пытаются создать полностью функциональную роботизированную руку, эквивалентную человеческой.

Поскольку это деятельность по инженерному проектированию, не существует конкретной формулы, которой нужно следовать при создании руки. Дизайн может быть самым разным, и нет «правильного» или «неправильного» способа его сделать. Вы можете обнаружить, что некоторые конструкции лучше выполняют различные функции. Если бы вы построили разные руки с разным количеством пальцев, какая из них показалась бы вам наиболее универсальной?

Еще для изучения

Хватание соломинкой: сделайте руку робота из соломинки для питья, от Science Buddies

Your Wonderful Hands, от Kids’ Health

Научные занятия для всех возрастов, от Science Buddies

Это задание было предложено вам в сотрудничестве с Science Buddies

ОБ АВТОРАХ

Как согнуть дерево в Главная — Пошаговое руководство

Органические формы и изгибы древесины выглядят очень изысканно, но вы можете создать свой собственный шедевр с помощью удивительно простых приемов. Мы обсудим три метода гибки дерева, которые вы можете реализовать в своей мастерской, используя основные инструменты и приспособления. Я также упомяну пару других менее распространенных методов, если вы хотите поэкспериментировать.

Мы обсудим три метода гибки дерева, которые вы можете реализовать в своей мастерской, используя основные инструменты и приспособления. Я также упомяну пару других менее распространенных методов, если вы хотите поэкспериментировать.

Изгиб с прорезью

Самый простой из трех методов, сгибание с прорезью, требует либо циркулярной пилы, либо настольной пилы. Вам понадобится клей, и в зависимости от того, что вы делаете, вам также может понадобиться приспособление, вокруг которого будет сгибаться древесина.

Во-первых, давайте разберемся с названием. Под пропилом понимается канавка или надрез, который делает режущий инструмент при прохождении через материал, а название указывает на метод. Мы используем несколько надрезов, которые частично проходят через нашу древесину, что позволяет нам оказывать давление на древесину и формировать кривую. Вот рисунок, который поможет вам понять, что происходит.

Изгиб с пропилом Иллюстрация

Как вы можете видеть на рисунке, гибка с пропилом включает в себя серию надрезов по поверхности доски или листа без прорезания насквозь. Та небольшая толщина, которую вы не разрезаете, становится тонкой и податливой, поэтому, когда вы нажимаете руками, открытый конец разреза закроется, как показано на рисунке. С каждым разрезом, допускающим небольшой изгиб, несколько разрезов создадут кривую.

Та небольшая толщина, которую вы не разрезаете, становится тонкой и податливой, поэтому, когда вы нажимаете руками, открытый конец разреза закроется, как показано на рисунке. С каждым разрезом, допускающим небольшой изгиб, несколько разрезов создадут кривую.

Вот четыре важных момента:

- Чем больше разрезов, тем плавнее кривая

- Интервал между всеми разделяет одинаковое расстояние

- Чем ближе разрезы друг к другу, тем более крутой изгиб вы можете сделать

- Слишком глубокий разрез, изгиб теряет жесткость

- Если надрезы слишком мелкие, кривая не будет гладкой, и вы можете сломать древесину

Существует математический расчет, который позволяет определить, сколько необходимо надрезов, на каком расстоянии друг от друга и на какую глубину получить желаемую гладкую кривую. Однако забудьте об этом и воспользуйтесь онлайн-калькулятором. Эти ссылки ведут к имперской и метрической версиям калькулятора.

После того, как вы сделаете надрезы и сможете согнуть их до нужной кривой, выпрямите древесину и нанесите кисточкой эпоксидный клей на прорези, прежде чем снова согнуть до желаемой формы, и зафиксируйте ее с помощью ремня или зажимов. После высыхания снимите зажимной механизм, и вот ваша кривая.

В качестве примера этого процесса в действии, вот видео, которое проведет вас от начала до конца:

Гибка паром

Гибка древесины паром — это старинный метод гибки древесины. После нагревания куска дерева до температуры кипения воды выше 99 градусов по Цельсию, или 210 градусов по Фаренгейту, он становится очень податливым.

Эта гибкость обусловлена составом древесины, которая на 50 % состоит из волокон целлюлозы (из нее делают бумагу) и на 30 % из лигнина (природный полимер, укрепляющий клеточные стенки). Лигнины размягчаются при нагревании и увлажнении, позволяя целлюлозе двигаться в структуре при приложении давления изгиба. Когда лигнин остывает, он восстанавливает свою силу и фиксирует целлюлозу в новой форме.

Лучшая древесина для использования

Некоторые виды древесины изгибаются под паром лучше, чем другие, при этом хрупкая или смолистая древесина также не поддается изгибу под паром, в то время как лиственные породы для умеренной зоны лучше, чем мягкие. Вы должны получить отличные результаты, если будете придерживаться дуба, вяза, гикори, ясеня, бука, березы или вишни.

Обратите внимание, что зеленая и высушенная на воздухе древесина лучше, чем высушенная в печи. Если вы используете древесину, высушенную в печи, более успешными будут плавные изгибы или замочите древесину на несколько дней в воде, загерметизировав торцевые волокна, чтобы предотвратить чрезмерное поглощение воды.

Обязательно используйте древесину с прямыми волокнами, так как слишком большое биение волокон на краю древесины может привести к расщеплению или поломке при изгибе. По той же причине избегайте сучков и других неровностей поверхности.

Изготовление парового ящика

Вам нужно создать корпус для удержания куска дерева, который вы хотите согнуть. В этот корпус вы будете подавать пар, чтобы смягчить древесину. Я видел все, что используется, от толстых пластиковых пакетов до труб с заглушками на концах и специальных деревянных паровых коробов. Поскольку вы все плотники, вот видео, которое познакомит вас с одним из способов изготовления деревянной паровой камеры:

В этот корпус вы будете подавать пар, чтобы смягчить древесину. Я видел все, что используется, от толстых пластиковых пакетов до труб с заглушками на концах и специальных деревянных паровых коробов. Поскольку вы все плотники, вот видео, которое познакомит вас с одним из способов изготовления деревянной паровой камеры:

Обратите внимание, какой источник пара используется в видео? Хотя вы можете воплотить все свои фантазии, лучший источник пара для домашней мастерской — это дешевая машина для снятия обоев, которая использует пар, поскольку они недороги и более чем достаточны для работы. Вставьте выпускной шланг от пароварки в паровую коробку, и все готово!

Пропаривание древесины

Практическое правило при пропаривании древесины для гибки – 1 час на каждый дюйм толщины. Больше времени не повредит, а меньше времени означает, что у вас меньше шансов получить успешный изгиб.

Несколько советов, когда вы начинаете процесс пропаривания и гибки:

- Наденьте перчатки! Эта древесина имеет температуру кипения воды — вам понадобятся хорошие перчатки!

- Если вы используете приспособления или шпангоуты для сгибания древесины, подготовьте их.

- Когда из пароварки выйдут дрова, работайте быстро! Он сразу же начинает остывать, так что вы не можете терять время.

- Когда вы сгибаете древесину паром, вы обнаружите, что зажимы подобны мастерской; тебе всегда мало! Иметь много под рукой.

- Волосы древесины должны проходить по всей длине изгиба, а не поперек него.

Зажмите один конец бревна и начните изгиб. Используйте сильное и постоянное давление. Это помогает, чтобы кто-то использовал зажимы, когда вы идете, чтобы держать древесину в контакте с прежним.

После того, как древесина согнута и закреплена струбцинами, следует оставить ее остывать на то же время, что и в пароварке. Вы можете оставить его на ночь, чтобы быть уверенным.

Важным моментом, который следует помнить, является пружинение, которое вы получаете, когда освобождаете древесину от зажимов. Древесина не останется точно в той форме, в которой вы ее согнули.

Если кривая важна, слегка согните ее. Не беспокойтесь о том, что вы должны быть точными, так как в древесине остается некоторая пластичность, позволяющая вам слегка разогнуть древесину, если вы добавляете ее к существующей конструкции.

Не беспокойтесь о том, что вы должны быть точными, так как в древесине остается некоторая пластичность, позволяющая вам слегка разогнуть древесину, если вы добавляете ее к существующей конструкции.

Вот отличное видео от человека с 40-летним стажем гибки дерева. Он прогоняет вас через неудачи, которые вы можете получить, а затем гнет немного дерева в промышленных масштабах!

Ламинирование древесины в кривые

Столярная мастерская. Фото: 123rf.com

Ламинировать древесину в кривые – простая идея. Нарезаем доску на тонкие полоски, чтобы при соединении их обратно с помощью клея и сгибании вокруг шпангоута они скользили относительно друг друга и легко сгибались до нужной формы. Их зажимают, а клей оставляют сохнуть, и после освобождения от формы они сохраняют точную форму формы. Пружинящий возврат незначителен или отсутствует.

Используйте настольную пилу или ленточную пилу, чтобы разрезать полосы. Толщина зависит от используемой древесины и ее свойств изгиба. Толщина от 1/8 до 3/16 дюйма обычно работает хорошо. Используйте шлифовальный станок или рубанок, чтобы поверхности были гладкими и однородными.

Толщина от 1/8 до 3/16 дюйма обычно работает хорошо. Используйте шлифовальный станок или рубанок, чтобы поверхности были гладкими и однородными.

Я обычно изготавливаю шпангоуты из фанеры или древесноволокнистых плит средней плотности (МДФ). Убедитесь, что форма достаточно высока для полос, которые вы собираетесь сгибать. Я укладываю фанеру или МДФ, чтобы получить нужную мне высоту.

Не забывайте, что вам нужно будет зажать пакет ламината, когда он высохнет, поэтому вам понадобится много зажимов. Используйте блоки между зажимом и деревом, чтобы не оставить следов на поверхности.

Я использую обычную старую бумагу для выпечки, чтобы проложить между формирователем, зажимами и ламинатом. Бумага прилипает к дереву, но лучше, чем ламинаты прилипают к дереву! Затем я соскребаю его излишками клея после высыхания. Я также использовал спрей для мебели на основе пчелиного воска, а не бумагу (избегайте спреев на основе силикона). Оба метода работают хорошо.

Что касается клея, я использую двухкомпонентную эпоксидную смолу для ламинирования, но можно использовать и обычный столярный клей. Просто имейте в виду, что при зажиме пластины не двигаются вверх или вниз. Пока они еще влажные, вы можете слегка постучать по ним, чтобы убедиться, что они правильно сидят.

Просто имейте в виду, что при зажиме пластины не двигаются вверх или вниз. Пока они еще влажные, вы можете слегка постучать по ним, чтобы убедиться, что они правильно сидят.

Вот короткое видео, чтобы показать вам основные понятия. Эти ребята делают большие балки, но принципы не меняются.

Два альтернативных метода гибки древесины

Этот первый метод включает использование аммиака, смешанного с водой для получения раствора 75% воды и 25% аммиака. Аммиак разрушает водородные связи в древесине и стенках клеток лигнина, позволяя молекулам двигаться под действием растягивающих или сжимающих сил. Как только аммиак испаряется из древесины, создаются новые связи, оставляя постоянный набор.

Вы замачиваете древесину в растворе аммиака на 5 минут на миллиметр толщины древесины; вам понадобятся грузы, чтобы держать его погруженным. После удаления вы можете сгибать древесину до одного часа, и вам нужно будет удерживать древесину в этой форме, пока не испарится аммиак.

Имейте в виду, что этот метод изменяет цвет дерева, хотя кажется, что этот процесс позволяет дереву легко впитывать морилку и приобретать ровную поверхность.

Внимание! Я не большой поклонник этого метода, учитывая, что он включает химические вещества, которые могут обжечь кожу, глаза и легкие. Пожалуйста, если вы попытаетесь это сделать, используйте перчатки, очки и, желательно, фартук, чтобы защитить себя от брызг. Обязательно делайте это в хорошо проветриваемом помещении.

Второй метод заключается в склеивании двух влажных деревянных брусков, волокна которых расположены напротив друг друга. Когда влажная древесина высыхает и сжимается, она сжимается больше всего перпендикулярно направлению волокон. Под действием противодействующих сил два куска дерева после высыхания изгибаются в интересные формы.

Если у вас нет особенно хороших компьютерных программ для прогнозирования профиля, который вы получите в итоге, этот метод, вероятно, лучше всего подходит для художественных форм, а не для создания запланированной структуры.

Для чего он нужен?

Для чего он нужен?