Содержание

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Содержание

- Описание

- Устройство и принцип работы

- Классификация

- Электрические

- Гидравлические

- Ручные

- Ручной самодельный станок

- Необходимые инструменты и материалы

- Чертежи с размерами

- Пошаговая инструкция

- Самодельный электрический профилегиб

- Необходимые инструменты и материалы

- Размеры и чертежи

- Пошаговая инструкция по изготовлению

Описание

Профилегиб

Профилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;

- мебельная;

- спортивная;

- электрическая промышленность и т.

д.

д.

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Важно! Часто профилегибы объединяют с более распространенными конструкциями — трубогибами, полагая, что их функции одинаковы, а разница заключается только в более узкой специализации трубогибов. Однако, эти устройства по-разному воздействуют на деталь.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Важно! Для работ с деталями небольших размеров использование ручных станков признается наиболее рациональным и экономичным вариантом.

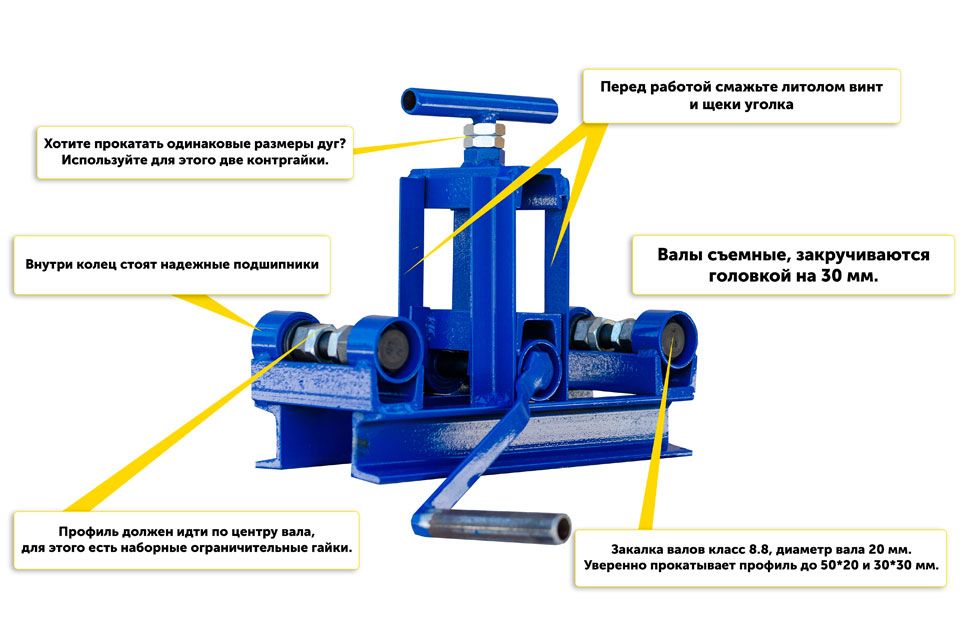

Ручной самодельный станок

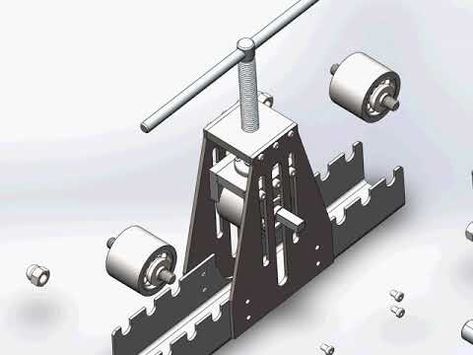

Устройство заводского профилегиба

Для создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

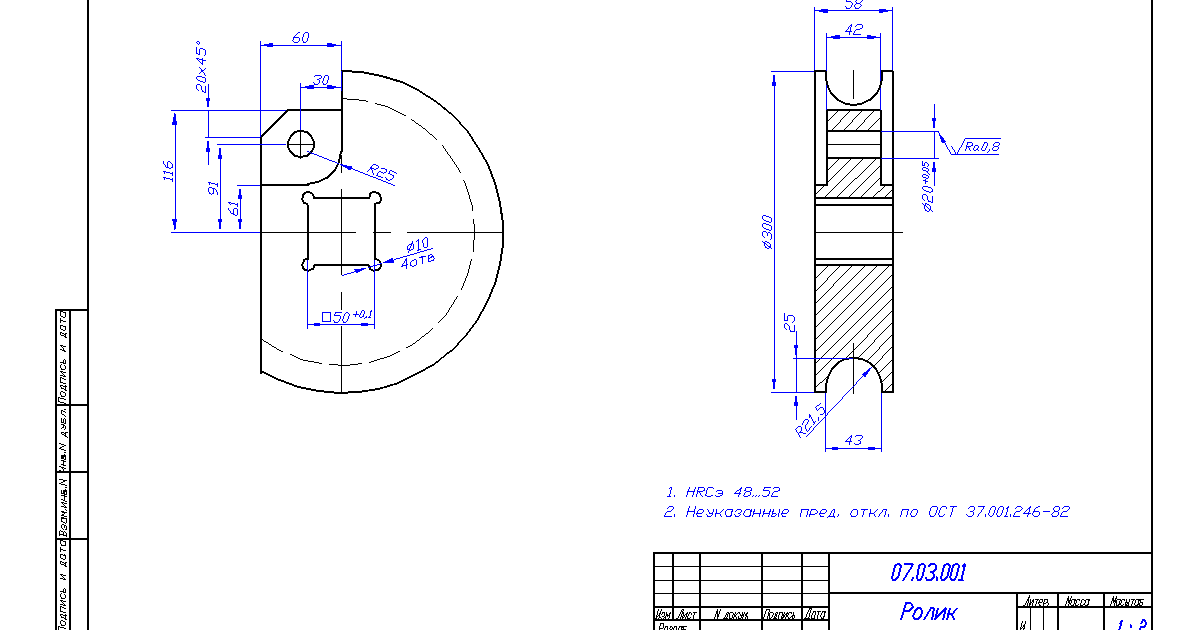

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

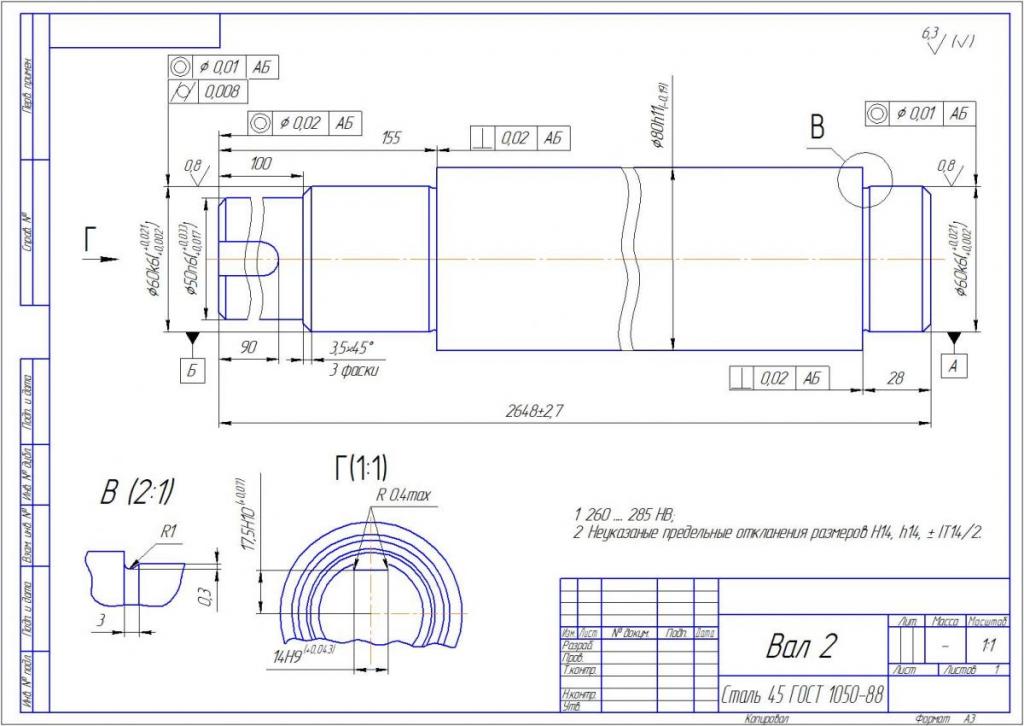

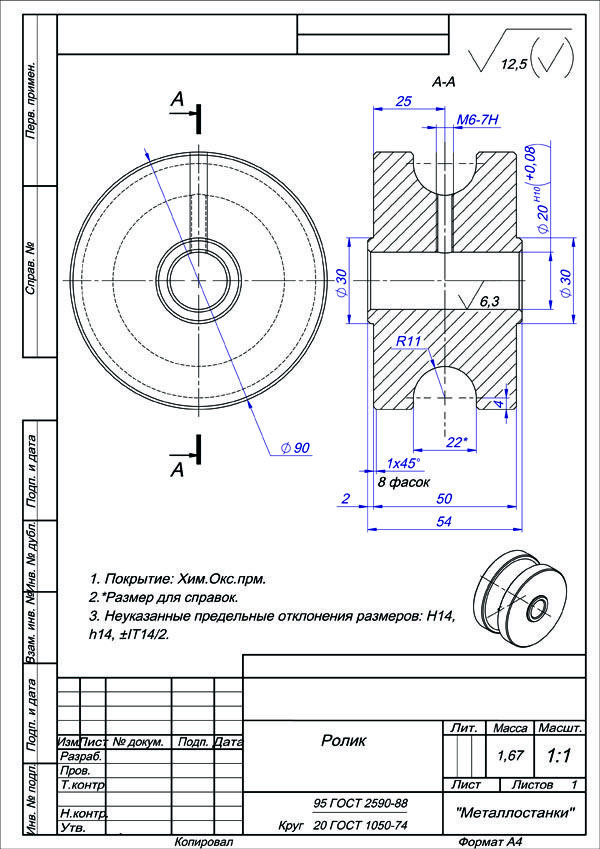

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

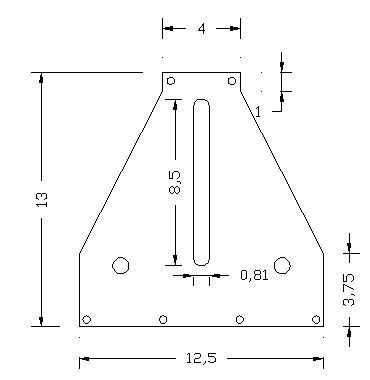

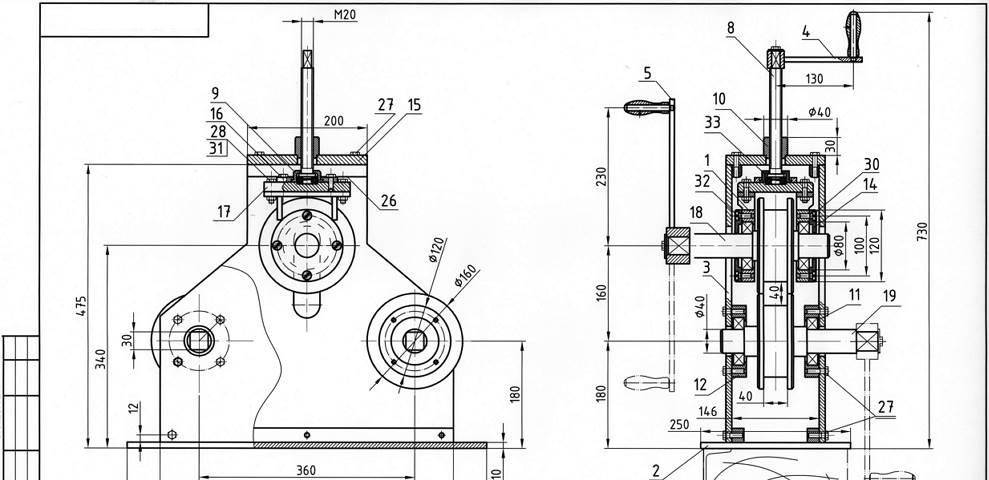

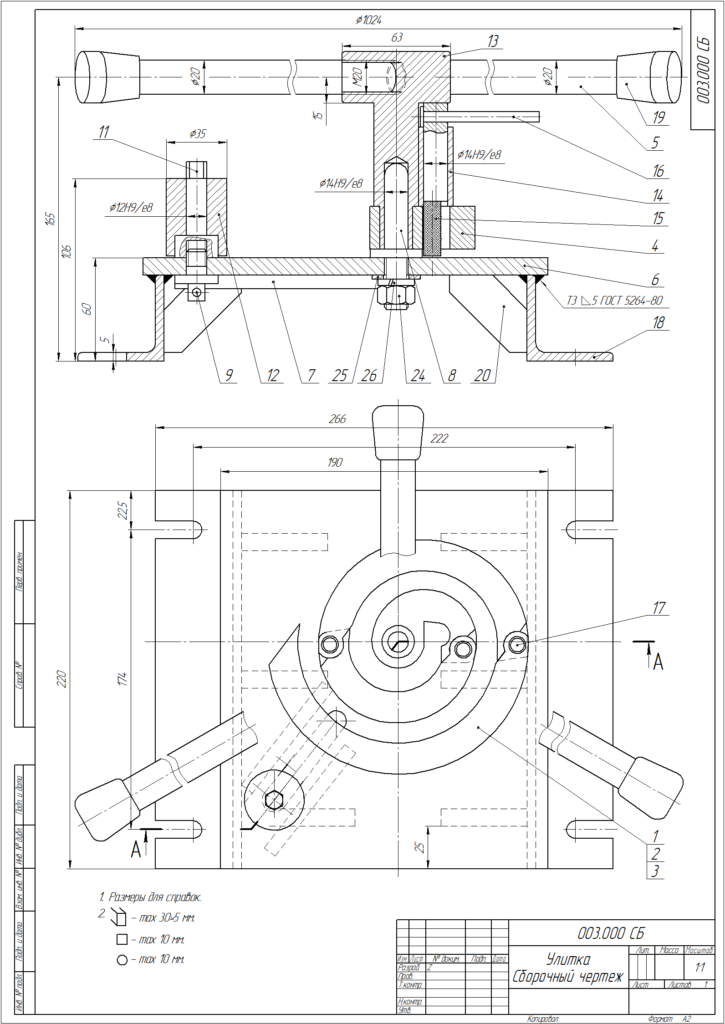

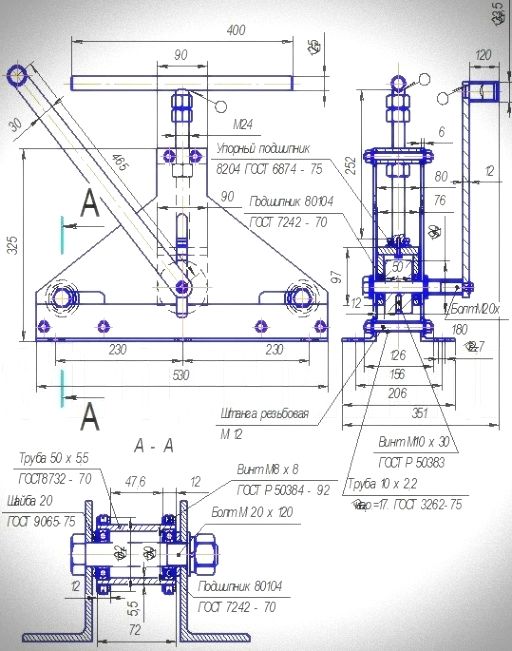

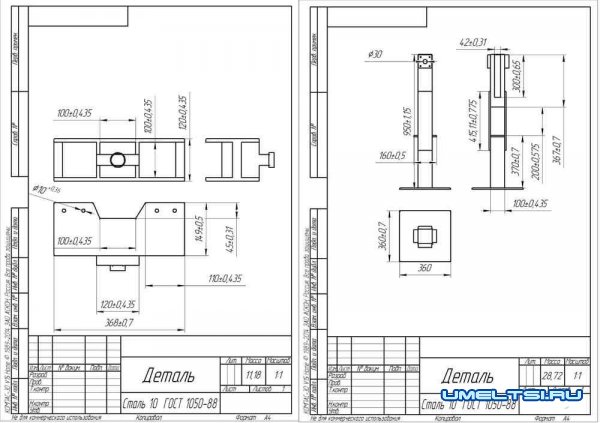

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка.

Высота станины составляет 40-50 см.

Высота станины составляет 40-50 см. - Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине.

При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

При верхнем расположении резьба давит на натяжной ролик, опуская его вниз. - Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Важно! Рассмотренный порядок действий может быть дополнен или изменен в соответствии с особенностями конструкции собственного проекта.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

Трубогиб профильной трубы сделанный своими руками: виды конструкций, фотографии, чертежи

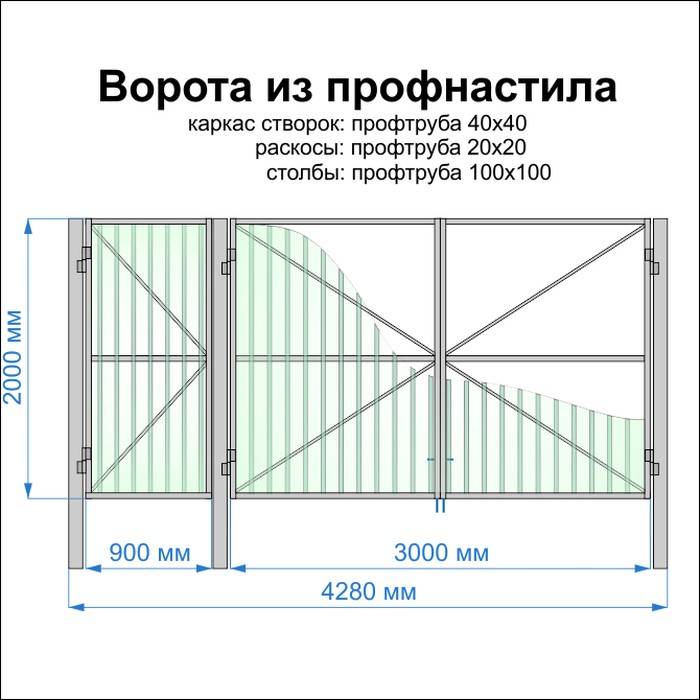

Одним из металлических материалов, нашедших широкое применение в последние годы на территории нашей страны стали профилированные прямоугольные трубы различного сечения. Их используют и для установки забора из профлиста или сетки–рабицы, и для изготовления садовой мебели, и для монтажа навесов для автомобилей или гаражей. Часто технология производства тех или иных изделий требует получения загиба профильной трубы под тем или иным углом, а также по дуге окружности различного диаметра. Для этих целей целесообразно изготовить трубогиб для профильной трубы из подручных материалов. Основные конструкции профилегибов и технологию их самостоятельного производства рассмотрим в рамках данной статьи.

Их используют и для установки забора из профлиста или сетки–рабицы, и для изготовления садовой мебели, и для монтажа навесов для автомобилей или гаражей. Часто технология производства тех или иных изделий требует получения загиба профильной трубы под тем или иным углом, а также по дуге окружности различного диаметра. Для этих целей целесообразно изготовить трубогиб для профильной трубы из подручных материалов. Основные конструкции профилегибов и технологию их самостоятельного производства рассмотрим в рамках данной статьи.

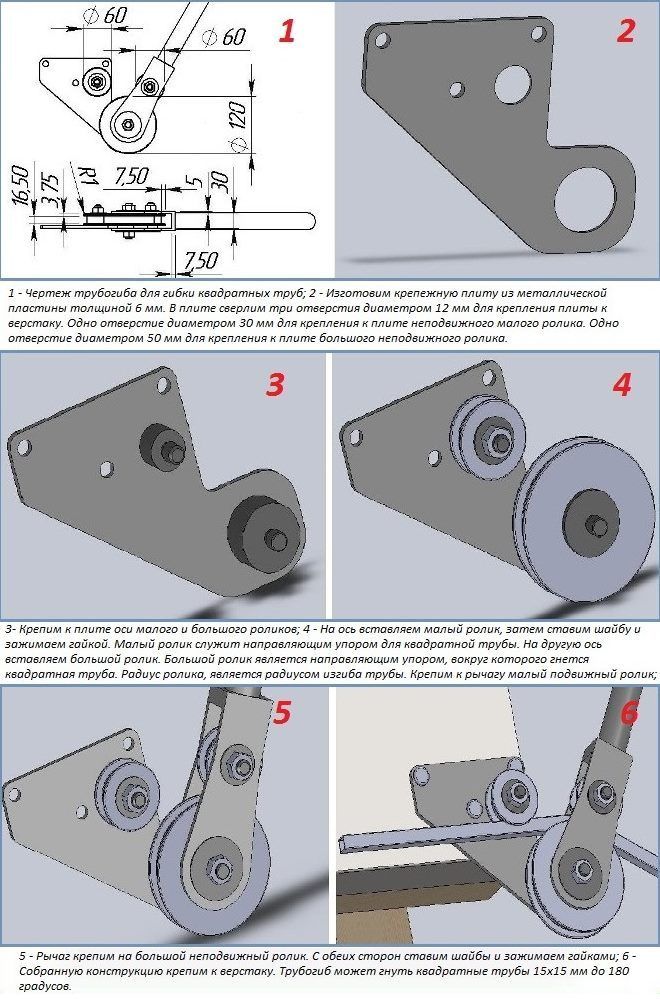

Ручной профилегиб своими руками

Первый вариант изделия позволяет получить радиальный загиб прямоугольной трубы вплоть до получения кольца.

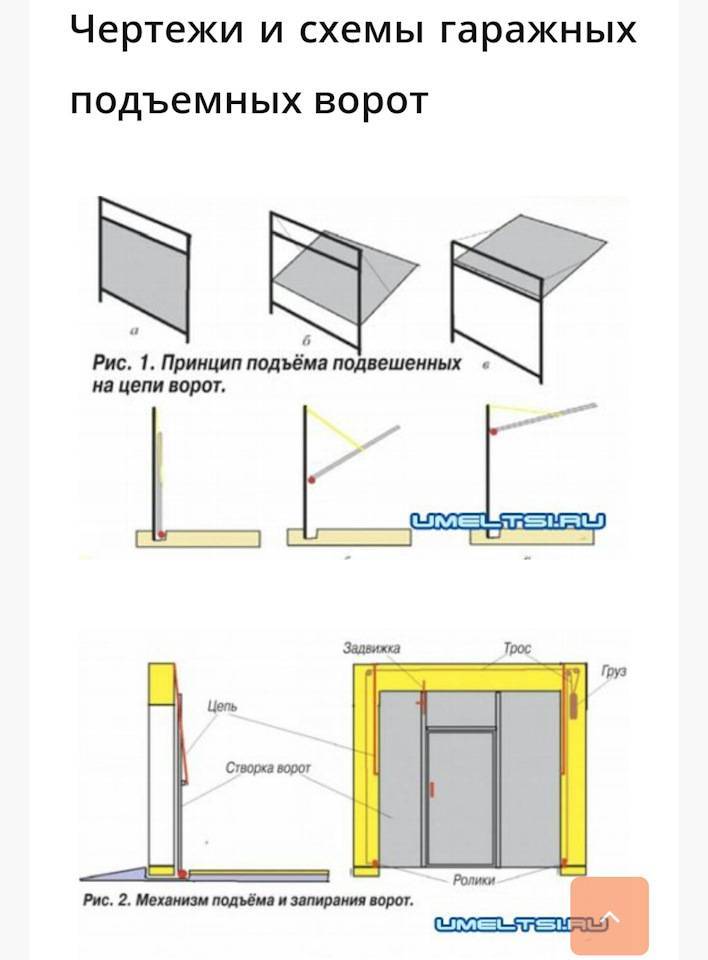

Принцип работы данного трубогиба основан на использовании двух опорных и одного рабочего ролика, который и оказывает постепенное деформирующее давление на заготовку. При этом, основной рабочий стальной вал имеет определенный свободный ход, ограниченный размером направляющих.

Для изготовления направляющих трубогиба необходимо приготовить четыре отрезка стального уголка 50×50 длиной по 300 миллиметров, а также несколько стальных пластин толщиной 5-8 миллиметров. Большая пластина будет играть роль основания всей конструкции, поэтому к ней будут крепиться с помощью сварных швов уголковые направляющие и на болтах вспомогательные ролики.

Большая пластина будет играть роль основания всей конструкции, поэтому к ней будут крепиться с помощью сварных швов уголковые направляющие и на болтах вспомогательные ролики.

Значительно облегчить процесс сборки направляющих трубогиба, обеспечить необходимое их взаимное расположение и зафиксировать непосредственно при выполнении соединения между собой и присоединения к стальному основанию могут помочь деревянные шаблоны, выпиленные из доски толщиной 25-30 миллиметров. А усилить механическую прочность основания, призваны привариваемые снизу два куска стального уголка, равные по длине нижней пластине. В верхней части направляющих необходимо приварить стальную пластину, в которой просверлено отверстие, диаметр которого больше диаметра винта, оказывающего давление на рабочий вал приспособления.

Для получения достаточного давления без опасения выхода из строя резьбы винта или опорной гайки можно использовать детали, имеющие кинематическую резьбу прямоугольного или трапециевидного сечения. Простейший вариант подобных детали можно найти от пришедших в негодность слесарных тисков. Имеющаяся у винта рукоятка значительно облегчит всю дальнейшую работу. После установки на болтах направляющих роликов, приспособление может быть использовано для выполнения гибки профильных труб различного сечения. Для удобства работы по изготовлению трубогиба своими руками приводим сборочный чертеж изделия.

Простейший вариант подобных детали можно найти от пришедших в негодность слесарных тисков. Имеющаяся у винта рукоятка значительно облегчит всю дальнейшую работу. После установки на болтах направляющих роликов, приспособление может быть использовано для выполнения гибки профильных труб различного сечения. Для удобства работы по изготовлению трубогиба своими руками приводим сборочный чертеж изделия.

Чертежи трубогиба для профильной трубы

Сталь, как и другие сплавы отличается высокой прочностью. При этом она имеет и другое очень важное свойство – пластичность. Именно благодаря ей материал может изменять первоначальную форму не разрушаясь и сохранять полученную форму в дальнейшем. Еще одним существенным свойством металлов и сплавов, присущим им в той или иной степени является упругость. Под ее действием профильная труба стремится вернуться в первоначальную форму. Таким образом, весь процесс деформации (гибки) металла связан с использованием пластичности и преодолением упругости без использования ударных нагрузок, которые могут привести к образованию на поверхности материала вмятин или разрывов.

Простое приспособление для гибки профильной трубы

Второй вариант трубогиба основан на использовании физической силы человека и использовании различной формы оправок для получения загиба того или иного радиуса. Его основой является достаточно большой стол-верстак, имеющий покрытие в виде стального листа. На одной из кромок установлен упор для фиксации свободного торца профилированной заготовки квадратного сечения со сторонами 20×20 или 25×25 миллиметров.

Рядом с упором, на расстоянии, примерно равном ширине обрабатываемой заготовки крепится оправка, фиксирующаяся на крышке верстака с помощью струбцин и стальных стержней, устанавливаемых в соосно просверленные отверстия. После предварительной подготовки противоположный конец заготовки перемещается по дуге большого диаметра вокруг оправки и деформируется в дугу.

Данный принцип формования профильных заготовок не возможен без обеспечения необходимого свободного пространства вокруг рабочего стола, а так же без жесткой фиксации самого верстака к полу помещения, в котором он установлен.

При выполнении большого количества стандартных дуг, имеющих тот или иной радиус закругления, следует позаботиться об изготовлении в достаточном количестве оправок. Рассмотрим строение одной из них.

Основой детали является уголковый прокат с посадочными отверстиями для фиксации на кромке верстачной крышки. Рабочая поверхность выполнена из двух сваренных между собой квадратных профилей. Петля в левой части данного профилегиба позволяет надежно зафиксировать один край деформируемой трубы, а приваренные между уголком и гнутым профилем ребра жесткости обеспечивают необходимую жесткость, позволяющую противостоять образующимся рабочим нагрузкам достаточно большой величины. Как правило, на каждый вид работ сложно заготовить заранее необходимые приспособления. Но в мастерской, работающей с гибкой профильных труб долгое время, скапливается большое количество различных оправок.

Кроме металлических оправок могут быть использованы приспособления из плоских листовых заготовок большой прочности. Для удобства дальнейшей эксплуатации лучше промаркировать каждую рабочую кромку, указав радиус закругления.

Для удобства дальнейшей эксплуатации лучше промаркировать каждую рабочую кромку, указав радиус закругления.

Трубогиб — третий вариант

Кроме радиальных сгибов может возникнуть необходимость получения гибки деталей под теми или иными углами.

Для этих целей может быть использовано следующее приспособление, представляющее собой небольшой стальной столик на стойки с расположенными на нем рабочими узлами.

Основанием для получения загиба трубы является стальной валик диаметром 80-100 миллиметров. Особенностью его является приваренный по кромке стальной стержень, который позволяет частично вдавливать внутреннюю поверхность профиля. Фиксация заготовки выполняется при помощи болта большого диаметра, устанавливаемого в соответствующее отверстие.

Такое приспособление вполне может быть изготовлено в рамках небольшого гаража или сарая.

Для облегчения преодоления сопротивления заготовки деформации внутрь нее до места гибки можно вставить квадратный стальной стержень подходящего размера. Используя подобный трубогиб, возможно получение сгиба в любой точке детали.

Используя подобный трубогиб, возможно получение сгиба в любой точке детали.

Для примера напоследок профилегиб с электроприводом:

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

трубогиб ремесленника

В своей статье о трубах и трубопроводах я описал трубогибочный станок, который использую в своей мастерской. После публикации статьи я получил запрос на более подробную информацию об устройстве, и наш редактор предложил мне написать некоторые заметки о его конструкции и конструкции.

Дизайн

Сразу скажу, что дизайн не мой! Моя собственная машина была построена по проекту, опубликованному в журнале много лет назад. К сожалению, я не помню названия соответствующего журнала и потерял свой оригинальный экземпляр. Я думал, что это Model Engineer, но не могу найти записи о дизайне в архивах этого журнала. Если первоначальный разработчик машины прочитает эти заметки, я буду очень рад, если он заявит о себе и возьмет на себя ответственность за свои идеи!

Если первоначальный разработчик машины прочитает эти заметки, я буду очень рад, если он заявит о себе и возьмет на себя ответственность за свои идеи!

Основные принципы работы станка хорошо известны и используются во многих полноразмерных трубогибочных станках. Прилагаемые чертежи были подготовлены с моей собственной машины и включают одно очень важное изменение по сравнению с первоначальным проектом. Как было первоначально опубликовано, в конструкции использовался прижимной ролик с канавками, такими же, как и в шпангоутах, и опирающийся непосредственно на трубу.

В то время как эта компоновка работает, прижимной ролик с канавками недостаточно хорошо ограничивает круглое сечение трубы, чтобы избежать некоторого искажения сечения трубы на «жестких» изгибах и неприглядного «перегиба» на внешней стороне готового конца трубы. сгибать. Использование прижимной пластины с канавками намного эффективнее ограничивает секцию трубы и приводит к очень плавному изгибу без деформации секции трубы даже при очень крутых изгибах. Сказав это, я столкнулся с одной или двумя ситуациями, когда требуемая конфигурация изгиба не позволяла использовать прижимную пластину, и я прибегнул к оригинальной концепции прижимного ролика с канавками.

Сказав это, я столкнулся с одной или двумя ситуациями, когда требуемая конфигурация изгиба не позволяла использовать прижимную пластину, и я прибегнул к оригинальной концепции прижимного ролика с канавками.

Прежде чем покинуть тему рисунков, пожалуй, я должен извиниться за то, что не перенесся в двадцать первый (или даже двадцатый, как говорят некоторые) век. Все мои рисунки выполнены по старинке на чертежной доске с помощью карандаша и бумаги. Мой компьютер не поддерживает программное обеспечение САПР, и в любом случае я могу рисовать карандашом быстрее, чем на компьютере. Когда я работал в промышленности, я всегда разрабатывал новые идеи и проекты на бумаге, прежде чем перейти к компьютеру. Поэтому представленные здесь рисунки отсканированы с моих нарисованных от руки изображений.

Моя собственная машина была сделана с формовочными трубами для труб диаметром 1/8”, 5/32”, 3/16”, 1/4” и 5/16”. Это удовлетворило большинство моих потребностей в строительстве 5” локомотивов и некоторых стационарных двигателей. Каркасы были изготовлены для диапазона радиусов изгиба с минимальным радиусом, равным удвоенному диаметру трубы.

Каркасы были изготовлены для диапазона радиусов изгиба с минимальным радиусом, равным удвоенному диаметру трубы.

Конструкция

доступный материал, и если вы конвертируете метрические единицы, вы можете легко внести коррективы в соответствии с вашими предпочтениями. Конструкция проста. Большинство компонентов включают только простую токарную обработку, сверление и напильник и не требуют особых комментариев.

Исключение составляют формирователи труб и прижимные пластины. Это ключевые компоненты для достижения удовлетворительных результатов. Заготовки для профилей представляют собой простые токарные работы с диаметром заготовки, равным удвоенному радиусу центральной линии необходимого изгиба трубы.

Канавка может быть сформирована одним из двух способов. Наиболее очевидным является использование формообразующего инструмента на токарном станке,

, либо до отрезки шаблона, либо с заготовкой, установленной на настоящей ходовой оправке. Если используется этот метод, важно, чтобы формовочный инструмент был заточен до точного радиуса, чтобы обеспечить плотное прилегание трубы к канавке.

Если используется этот метод, важно, чтобы формовочный инструмент был заточен до точного радиуса, чтобы обеспечить плотное прилегание трубы к канавке.

Для больших диаметров труб может быть трудно избежать вибраций с помощью этого метода, особенно с формирователями большого диаметра, что приводит к неудовлетворительному результату. Метод

, который я принял и который был предложен первоначальным разработчиком станка, заключался в том, чтобы установить заготовку на оправку в делительной головке фрезерного станка и медленно вращать ее, подавая на сторону концевой фрезы диаметром, равным к тому из трубы, котор нужно манипулировать.

Создание канавки таким образом обеспечивает точную форму с хорошей отделкой. Если заготовка имеет большой диаметр

по отношению к размеру канавки (т.е. большой радиус изгиба для небольшой трубы), возможно, потребуется использовать концевую фрезу длинной серии, но мне не пришлось делать этого ни для одного из профилеров I сделанный.

Вы можете либо изготовить ряд формирователей для труб разных размеров и радиусов изгиба, когда будете делать остальную часть машины, либо сделать их по мере необходимости. Я сделал ряд формирователей, когда делал машину — это немного скучно, когда приходится останавливаться посреди сантехнических работ и настраивать, чтобы сделать формирователь.

Также важно, чтобы канавка в прижимной пластине плотно прилегала к формируемой трубе. Этого легко добиться, просверлив отверстие соответствующего размера в центре стального листа квадратного сечения ½ дюйма, удерживаемого в четырехкулачковом патроне, а затем отфрезеровав половину сечения.

Закончив свою машину, у вас будет довольно много бит. Стоит сделать подходящую коробку для хранения, чтобы хранить их все вместе, как

, показанное на рис. 1.

Эксплуатация

Я не создал чертеж общего вида или сборочный чертеж, потому что на практике компоненты собираются в соответствии с конфигурацией обрабатываемой трубы. Первоначальная конструкция включала зажимные винты, прикрепленные к краю опорной плиты, как показано на рис.2. Хотя я приспособил устройство к своему собственному трубогибу, я обнаружил, что это приносит больше хлопот, чем пользы, и я неизменно использую инструментальный зажим, как показано на рис. 3. можно использовать для закрепления работы на ограждении в подходящем положении, но при необходимости могут быть изготовлены довольно сложные конструкции. На рис. 4 показана партия труб, изготовленных для моего последнего проекта, а на рис. 5 некоторые из этих труб показаны на месте на локомотиве.

Первоначальная конструкция включала зажимные винты, прикрепленные к краю опорной плиты, как показано на рис.2. Хотя я приспособил устройство к своему собственному трубогибу, я обнаружил, что это приносит больше хлопот, чем пользы, и я неизменно использую инструментальный зажим, как показано на рис. 3. можно использовать для закрепления работы на ограждении в подходящем положении, но при необходимости могут быть изготовлены довольно сложные конструкции. На рис. 4 показана партия труб, изготовленных для моего последнего проекта, а на рис. 5 некоторые из этих труб показаны на месте на локомотиве.

Прежде чем сгибать любую трубу, я всегда делаю шаблон из проволоки – старые проволочные плечики для одежды являются хорошим источником подходящего материала. Выбор типичных шаблонов показан на рис. 6. Медная труба стоит дорого, а ошибки очень трудно аккуратно исправить. Лучше потратить время (и вешалки), чтобы сделать все правильно с первого раза. Первоначальный проект предусматривал два угла забора. Однако я всегда находил потребность только в одном и указал только один на чертежах.

Однако я всегда находил потребность только в одном и указал только один на чертежах.

ТРУБОГИБ

Artisan

Modelengineeringwebsite.com

единственный бесплатный и единственный еженедельный журнал для модельеров.

Редактор: Дэвид Карпентер

Двойной гибочный станок Jorns JDB: адреналин.

Полностью автоматический двойной гибочный станок Jorns JDB может иметь длину от 3,2 до 12,2 м и гибочную мощность для листового металла толщиной до 3 мм. Это увеличивает скорость ваших проектов — и пробуждает желание создать что-то большее.

Одновременная гибка сложных профилей не представляет проблемы для двойной гибочной машины Jorns JDB , поскольку многозадачность является само собой разумеющейся. Зона за зажимным инструментом с отводом более 290 мм для гибочных инструментов предлагает открытое пространство выше среднего. Затем вы можете изготавливать гибочные профили, не переворачивая и не переворачивая их — с множеством возможных вариантов профиля. Одновременно можно сгибать несколько параллельных, сужающихся или перекрывающихся профилей, что увеличивает скорость вашей работы.

Одновременно можно сгибать несколько параллельных, сужающихся или перекрывающихся профилей, что увеличивает скорость вашей работы.

Использование сервопривода, стола с автоматической загрузкой и разгрузкой, а также зажимных пальцев с индивидуальным приводом обеспечивают максимальную точность, гибкость и производительность. Благодаря двум гибочным инструментам объем обработки материалов также значительно сократился. Неотъемлемой частью JDB является последовательный расчет позиций обработки и остановки в соответствии с методом «Укорочение гибки в соответствии с DIN 6935», интуитивно понятное графическое программирование, высокий уровень угловой точности и равномерно закрытые водяные створки. Если у вас была страсть к созданию чего-то раньше, просто наблюдайте, как это растет в будущем.

От модульной конструкции до персонализации.

Каждый двойной гибочный станок Jorns JDB поставляется с первоклассным базовым оборудованием, которое можно персонализировать благодаря модульной конструкции станка. Затем вы настраиваете двойную гибочную машину в соответствии с вашими личными требованиями и запланированными приложениями. Независимо от длины, способности к изгибу, системы обратного упора, ножниц или других опций, которые вы выберете, базовое оборудование остается одинаковым на всех машинах. Он предлагает высочайший уровень точности, большую свободу и максимальную безопасность.

Затем вы настраиваете двойную гибочную машину в соответствии с вашими личными требованиями и запланированными приложениями. Независимо от длины, способности к изгибу, системы обратного упора, ножниц или других опций, которые вы выберете, базовое оборудование остается одинаковым на всех машинах. Он предлагает высочайший уровень точности, большую свободу и максимальную безопасность.

Механическая конструкция станка

Благодаря своей прочной конструкции и сварной коробчатой конструкции двойной листогибочный станок Jorns JDB настроен на длительную эксплуатацию в суровых условиях. Гидравлические гибочные соединения на каждой стойке (или рычаге) имеют максимальный угол изгиба до 145° и точные углы изгиба по всей рабочей длине. Высокое усилие зажима, необходимое для точного сгиба и закрытой кромки, может быть достигнуто с помощью зажимных цилиндров, установленных на каждом зажимном рычаге. Зажимные цилиндры могут управляться индивидуально. Это позволяет не только параллельное механическое закрытие зажимного инструмента, но и закрытие с предварительным натяжением – компенсируется пружинение материала, наблюдаемое при зажатии кромок. В результате получаются параллельные швы, адаптированные к профилю.

В результате получаются параллельные швы, адаптированные к профилю.

Геометрия инструмента

Сложная конструкция станка также включает в себя геометрию инструмента «G», которая имеет открытое пространство 269° между зажимным инструментом и гибочным инструментом перед станком. Инструмент для гибки с изгибом под углом 37° позволяет производить точные профили в форме шляпы под углом 90° и профили внахлест, используемые для облицовки. Гибочные инструменты могут быть убраны на 290 мм, что создает максимально возможное пространство перед станком. Таким образом, можно изготавливать самые разные профили, не переворачивая и не переворачивая их. Зажимной инструмент расположен под углом 38° и имеет большое внутреннее свободное пространство, чтобы можно было расположить предварительно согнутые профили как можно ближе к точке зажима.

Безопасность станка

Базовое оборудование двойного гибочного станка Jorns JDB дополняется сложной системой безопасности. Высочайший уровень безопасности гарантируется в любое время, не ограничивая повседневную работу на машине, даже при обработке гофрированного материала. Защитное оборудование на машине и используемые световые барьеры обеспечивают безопасную, полностью автоматическую работу. Использование трехлучевой лазерной системы снижает риск несчастных случаев при закрытии зажимного инструмента и при использовании ножниц в полуавтоматическом режиме.

Защитное оборудование на машине и используемые световые барьеры обеспечивают безопасную, полностью автоматическую работу. Использование трехлучевой лазерной системы снижает риск несчастных случаев при закрытии зажимного инструмента и при использовании ножниц в полуавтоматическом режиме.

Индивидуальная конфигурация станка

Модульная механическая конструкция двойного гибочного станка Jorns JDB закладывает основу для индивидуальной конфигурации станка, идеально отвечающей вашим потребностям. Вы определяете длину от 3,2 до 12,2 метра, способность к изгибу листового металла до 3 мм, систему обратного упора, ножницы и другие опции, которые следует использовать. Взгляните на наш онлайн-конфигуратор или свяжитесь с нами напрямую — мы будем рады помочь.

Одновременная гибка сложных профилей не представляет проблемы для двойной гибочной машины Jorns JDB , поскольку многозадачность является само собой разумеющейся. Зона за зажимным инструментом с отводом более 290 мм для гибочных инструментов предлагает открытое пространство выше среднего. Затем вы можете изготавливать гибочные профили, не переворачивая и не переворачивая их — с множеством возможных вариантов профиля. Одновременно можно сгибать несколько параллельных, сужающихся или перекрывающихся профилей, что увеличивает скорость вашей работы.

Затем вы можете изготавливать гибочные профили, не переворачивая и не переворачивая их — с множеством возможных вариантов профиля. Одновременно можно сгибать несколько параллельных, сужающихся или перекрывающихся профилей, что увеличивает скорость вашей работы.

Использование сервопривода, стола с автоматической загрузкой и разгрузкой, а также зажимных пальцев с индивидуальным приводом обеспечивают максимальную точность, гибкость и производительность. Благодаря двум гибочным инструментам объем обработки материалов также значительно сократился. Неотъемлемой частью JDB является последовательный расчет позиций обработки и остановки в соответствии с методом «Укорочение гибки в соответствии с DIN 6935», интуитивно понятное графическое программирование, высокий уровень угловой точности и равномерно закрытые водяные створки. Если у вас была страсть к созданию чего-то раньше, просто наблюдайте, как это растет в будущем.

Определение производительности машины.

Пришло время сконфигурировать ваш собственный полностью автоматический двойной гибочный станок Jorns JDB в соответствии с вашими пожеланиями и требованиями. Определив максимальную мощность гибки и максимальную длину гибки, вы можете указать размер вашего будущего двойного гибочного станка Jorns JDB. Имеющийся выбор не соответствует вашим ожиданиям? Если это так, пожалуйста, свяжитесь с нами. Мы будем рады предложить систему нужного вам размера.

Определив максимальную мощность гибки и максимальную длину гибки, вы можете указать размер вашего будущего двойного гибочного станка Jorns JDB. Имеющийся выбор не соответствует вашим ожиданиям? Если это так, пожалуйста, свяжитесь с нами. Мы будем рады предложить систему нужного вам размера.

Прочность на изгиб

Пожалуйста, выберите1,25 мм1,50 мм2,00 мм3,00 мм

1,25 мм сталь/сталь

0,80 мм нержавеющая сталь

2,00 мм Алюминий

Длина изгиба

Пожалуйста, выберите

Система управления: в основе ваших проектов.

Интуитивная графическая система управления JC100 является мозговым центром двойного гибочного станка Jorns JDB. Он характеризуется, в частности, четким дизайном и мощными функциями, основанными на разработке программного обеспечения, ориентированного на клиента. Таким образом, JC100 может не только управлять полностью автоматической машиной, но и заставлять сердце биться быстрее.

Он характеризуется, в частности, четким дизайном и мощными функциями, основанными на разработке программного обеспечения, ориентированного на клиента. Таким образом, JC100 может не только управлять полностью автоматической машиной, но и заставлять сердце биться быстрее.

Система управления JC100

Высочайший уровень точности размеров и углов, быстрое внедрение от эскиза до профиля, автоматическая коррекция перегиба. Особенности: 21,5-дюймовый сенсорный экран, карта SSD, процессор I3 3,7 ГГц, аппаратные компоненты B&R, TeamViewer.

назад

вперед

Система обратного упора: полуавтоматическая или полностью автоматическая?

Стабильная, регулируемая система обратного упора имеет решающее значение, когда речь идет о быстром и точном изготовлении гибочных профилей. Эти две системы обратного упора очень помогают при выполнении гибочных работ на двойной гибочной машине Jorns JDB — и все это с исключительной гибкостью, точностью и производительностью.

Система обратного упора «электрический зажимной палец, конический»

Система обратного упора «электрический зажимной палец, конусный» превращает JDB в полностью автоматический двойной гибочный станок. Различные положения зажима и обратного упора обеспечивают исключительную гибкость в использовании и множество возможных вариантов профиля.

Зажимной палец для короткой части, электрический

Дополняет систему обратного упора «электрический прижимной палец, конический» для гибки коротких полос листа.

Стандартный задний упорный палец

Дополняет систему обратного упора «электрический зажимной палец, конический», чтобы можно было точно выровнять предварительно изогнутые профили, несмотря на их неблагоприятную форму.

Вакуумный захват

Дополняет систему обратного упора «электрический прижимной палец, конический» для гибки предварительно изогнутых профилей высотой от 30 мм в полностью автоматическом режиме.

Многокомпонентная зажимная система

Дополняет систему обратного упора «электрический зажимной палец, конический» для одновременной гибки трех или четырех одинаковых профилей.

назад

далее

Ножницы – точные и безопасные как в полуавтоматическом, так и в полностью автоматическом режиме.

Прочные и надежные ножницы абсолютно необходимы для точной резки параллельных или конических полос листа, не говоря уже о точном профиле края. Какая производительность резки вам нужна? Выберите одну из наших систем ножниц для своей двойной гибочной машины Jorns JDB.

Вальцовочные ножницы SE

Электрические вальцовочные ножницы SE используются со всеми нашими двойными гибочными станками Jorns JDB.

Вальцовочные ножницы SE2

Электрические вальцовочные ножницы SE2 используются со всеми нашими двойными гибочными станками Jorns JDB.

Вальцовочные ножницы SLS

Гидравлические вальцовочные ножницы SLS можно использовать со всеми двойными гибочными станками Jorns JDB.

Вальцерезные ножницы SL3

Гидравлические вальцовочные ножницы SL3 используются на двойных гибочных станках Jorns JDB-200 и JDB-300

назад

далее

Увеличьте производительность вашей машины с помощью гидравлической системы DSP.

Каков наиболее продуктивный способ работы на двойной гибочной машине Jorns JDB? Благодаря использованию высокопроизводительной гидравлической системы DSP, которая может одновременно перемещать несколько осей. Это ускоряет рабочий процесс на 30 процентов, тем самым экономя ваше время и максимально повышая производительность.

Гидравлическая система с двумя сервонасосами DSP

Гидравлическая система DSP до 30% быстрее, чем система в базовой комплектации. В результате цикл изгиба соответственно сокращается.

Назад

Далее

Программное обеспечение для использования вашего станка двойной гибки Jorns JDB в полной мере.

Вы выбрали двойной гибочный станок Jorns JDB – чрезвычайно мощный станок, способный на многое. Но это не все! Программное обеспечение, разработанное компанией Jorns для автономного программирования, и приложение J-Bend позволяют использовать весь потенциал машины. Следующее программное обеспечение также предлагает исключительную поддержку при использовании новейшей системы управления JC100 на двойной гибочной машине Jorns JDB.

Следующее программное обеспечение также предлагает исключительную поддержку при использовании новейшей системы управления JC100 на двойной гибочной машине Jorns JDB.

Лицензия JC100 для рабочей станции

С вашим гибочным станком Jorns JDB вы автоматически получаете одну однопользовательскую лицензию для установки программного обеспечения на ПК, чтобы можно было программировать в офисе. Каждая дополнительная лицензия используется для установки на дополнительный ПК .

J-Bend

Отмеченное наградами приложение J-Bend («Лучшее из швейцарских приложений») упрощает повседневные рабочие процессы. Чертежи и проекты профилей могут быть созданы на строительной площадке и отправлены непосредственно на ваш интерактивный гибочный станок Jorns. Приложение работает на планшетах и мобильных телефонах.

Bendex

Производитель: MicroSea System Solutions GmbH, Вена (A)

Программное обеспечение SEMA

Производитель: SEMA GmbH, Вильдпольдсрид (Германия)

Назад

Далее

Другие опции, которые сделают ваш двойной гибочный станок Jorns JDB еще более универсальным.

Благодаря модульной конструкции станок для двойной гибки Jorns JDB может быть оснащен следующими дополнительными опциями. Например, может быть, вы хотите что-то сделать против вмятин на гибочном инструменте при гибке материалов с повышенной твердостью на кромочном слое? Как насчет того, чтобы обеспечить идеальные изгибы автоматически благодаря оптимально отрегулированному воздушному зазору? Или, может быть, вы хотите создать точные, параллельные открытые швы или автоматически загружать и выгружать гибочный материал.

Динамическое позиционирование DP

Динамическое позиционирование DP – доступное только для гибочных станков Jorns и двойных гибочных станков – компенсирует деформации на концах профиля при гибке и при запрессовке параллельных открытых кромок.

Подающий стол, автоматический

Автоматический подающий стол свободно программируется для загрузки и выгрузки.

Инструменты с лазерной закалкой

Инструменты с лазерной закалкой повышают износостойкость в три раза.

Лазерный сканер безопасности

Лазерный сканер безопасности снижает потребность в постоянном пространстве для вашей двойной гибочной машины на — 25%, не снижая максимальной безопасности операторов.

Светодиодное освещение

Светодиодное освещение не только хорошо выглядит, но и помогает в повседневной работе.

Гидравлическая регулировка толщины материала HM

Гидравлическая регулировка толщины материала позволяет автоматически регулировать воздушный зазор между гибочным инструментом и верхним зажимным инструментом.

назад

далее

Мгновенно на картинке: полезные видеоролики и ролики о вашем станке двойной гибки Jorns JDB.

Видеоролики, ролики и учебные пособия по нашей двойной гибочной машине Jorns JDB дают представление об основных и специальных знаниях, связанных с функциями, технологиями и программным обеспечением машины.

Двойной гибочный станок Jorns JDB: Максимальная гибкость благодаря оптимальной геометрии инструмента

Двойной гибочный станок Jorns JDB: Точная кромка благодаря уникальной технологии

Двойной гибочный станок Jorns JDB: электрический зажимной палец, конический для максимальной точности

Двойной гибочный станок Jorns JDB: системы ножниц – точные и безопасные

Двойной гибочный станок Jorns JDB: высокий стандарт безопасности без потери гибкости Двойной гибочный станок Jorns JDB: Максимальная гибкость благодаря гибкой системе зажима

Двойной гибочный станок Jorns JDB: Максимальная производительность благодаря модульной конструкции станка

Предложение

Настройте машину в соответствии с вашими потребностями.

д.

д.

Высота станины составляет 40-50 см.

Высота станины составляет 40-50 см. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.