Содержание

Плазморез из инвертора своими руками! Инструкция, схемы и видеоматериал!

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

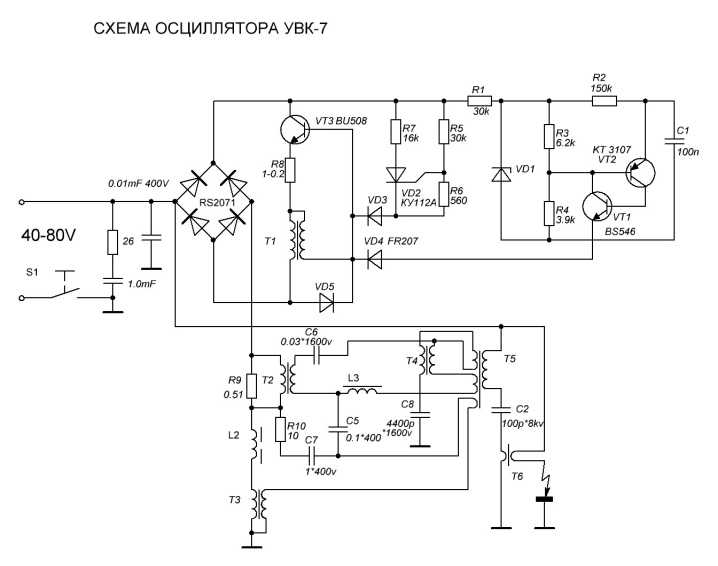

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Плазморез своими руками из инвертора, подробности изготовления, видео

Домашние мастера, занимающиеся обработкой металла, сталкиваются с необходимостью раскраивать металлические заготовки. Это можно сделать при помощи угловой шлифовальной машины (болгарки), кислородного резака или плазмореза.

- Болгарка. Качество среза очень высокого уровня. Однако выполнить фигурный раскрой невозможно, особенно если это касается внутренних отверстий с изогнутыми краями. К тому же есть ограничения по толщине металла.

Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность;

Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность; - Кислородный резак. Может вырезать отверстие любой конфигурации. Но добиться ровного среза невозможно в принципе. Края получаются рваными, с каплями оплавленного металла. Тяжело режется толщина более 5 мм. Приспособление не слишком дорогое, но требуется иметь большой запас кислорода для работы;

- Плазморез. Доступным этот прибор не зазовешь, но высокая стоимость оправдана качеством среза. После раскроя, заготовка практически не нуждается в дополнительной обработке.

Учитывая неподъемную для большинства домашних мастеров цену – многие умельцы «кулибины» изготавливают плазменный резак своими руками.

Способов несколько – можно создать конструкцию полностью «с нуля», или использовать готовые приспособления. Например – из сварочного аппарата, несколько модернизированного под новые задачи.

Изготовить плазморез своими руками реальная задача, но сначала необходимо понять, как он работает.

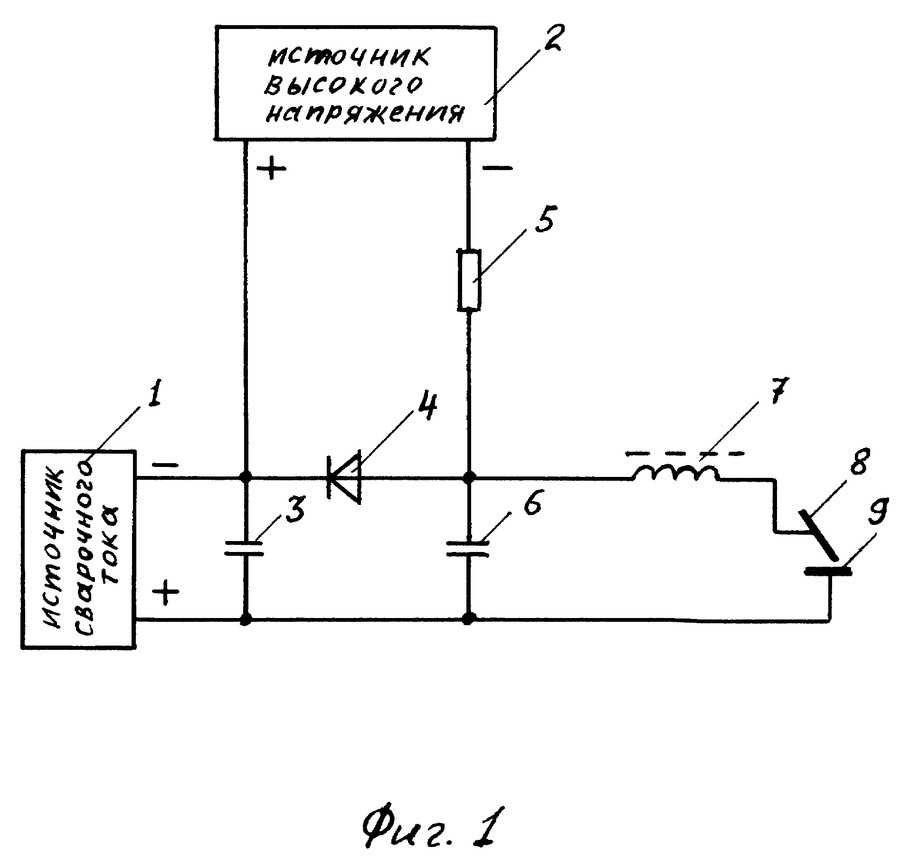

Общая схема изображена на иллюстрации:

Устройство плазмореза

Блок питания.

Он может быть сконструирован по-разному. Трансформатор имеет большие габариты и массу, но позволяет резать более толстые заготовки.

Потребление электроэнергии выше, это необходимо учитывать при выборе точки подключения. Такие блоки питания мало чувствительны к перепадам входного напряжения.

Инверторы экономичны, у них выше КПД. Дуга, полученная с помощью такого источника питания, горит стабильнее, что положительно влияет на качество реза.

Инвертор легче, и занимает меньше места в сравнение с трансформатором. Это делает прибор мобильным, что позволяет работать в труднодоступных местах.

Однако есть и недостатки. Толщина разрезаемой заготовки ограничена.

Плазмотрон.

Рабочая головка, с помощью которой производится резка.

Схема плазменного резака:

На электрод подается напряжение от инвертора для возбуждения плазменной дуги. Выбирается тугоплавкий металл, с образованием прочного окисла.

Выбирается тугоплавкий металл, с образованием прочного окисла.

Например, цирконий, гафний или бериллий. Сопло служит для формирования плазменной струи. В зону образования плазмы подается сжатый воздух, который одновременно придает форму плазменной струе и охлаждает электрод.

Параметры сопла определяют характеристики реза. От диаметра зависит скорость разреза заготовки и размер прожигаемой щели. Величина отверстия на типовом резаке обычно равняется 3 мм. От длины напрямую зависит качество обработки. Однако слишком длинное сопло сильно нагревается и быстро изнашивается.

Охладитель (он же изолятор) частично отводит тепло от сопла, продлевая его ресурс. В рабочем режиме плазма достигает температуры более 25000°.

Поскольку плазма состоит не только из потока заряженных частиц, а еще и из воздуха – он должен подаваться в больших количествах. Этим вопросом заведует компрессор. Если рабочий ток не превышает пары сотен ампер, используется обычный воздух из атмосферы. Толщина разрезаемого металла менее 5 см.

В промышленных резаках выше сила тока и применяются различные газы: аргон, гелий, азот и даже кислород с водородом.

По управляющему комплекту шланг-кабель поступает как электрический ток, так и сжатый воздух (газ).

Подробное описание как сделать плазмотрон для плазмореза в этом видео.

Как работает плазморез

После нажатия управляющей клавиши, ток большой величины и частоты зажигает (в буквальном смысле) электрическую дугу между соплом и электродом. Температура в наконечнике поднимается до 7000° С.

Когда дежурная дуга заполняет все сопло, подается сжатый воздух (газ). От воздействия высокой температуры газ ионизируется, и становится проводником. Фактически возникает короткое замыкание через воздух, который превращается в газообразный электрод.

В этот момент из сопла вырывается сформированная конусом плазма с температурой более 20000° С. При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При таких условиях электропроводность раскаленного воздуха внутри плазменного потока, равна проводимости металла.

При соприкосновении плазмы с металлом заготовки, возникает классическая дуга, как при электродной сварке. В роли электрода выступает плазма. Дуга моментально нагревает металл в точке соприкосновения. Размер пятна равен диаметру сопла. Превратившийся в жидкость металл, моментально выдувается под напором сжатого воздуха. Происходит резка заготовки.

Важно! При работе с плазморезом требуется определенная сноровка. Двигаться необходимо равномерно, с правильно заданной скоростью.

Если головку вести слишком медленно – рез получится не таким ровным, и будет слишком широким. Нагревшиеся края металла станут корявыми. Быстрое перемещение не позволит качественно выдувать расплавленный металл, и рез потеряет непрерывность.

Этого недостатка лишены станки плазморезы, в которых сопло управляется механически.

Однако стоимость таких устройств слишком высока. Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Самостоятельное изготовление затруднено, по причине дороговизны комплектующих. Мы рассмотрим возможность изготовления ручного плазменного резака со средними параметрами.

Плазморез своими руками из инвертора

Основная сложность – изготовление собственно плазмотрона. Точнее – режущего сопла.

Металлы, из которых вытачиваются наконечники, к доступным не относятся. Поэтому есть смысл приобрести готовое сопло. Патрубок для подключения шланга, работающего под давлением – должен быть установлен промышленным путем.

Рабочая область имеет температуру в несколько тысяч градусов, поэтому любой доступный в домашних условиях способ сварки, не подойдет. Трубка просто отвалится. А вот готовую режущую готовку не составит труда разместить в рукоятке, которая рассчитана на высокие температуры. Если вы делаете плазморез из инвертора – такая рукоять входит в комплект.

Также необходимо всегда иметь запас расходных материалов. Сопло, из какого бы прочного металла оно не было сделано, изнашивается довольно быстро. Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Поэтому комплект из 5-10 насадок и катодов не помешает. К тому же лучше иметь несколько различных диаметров сопла, для работы с разными металлами.

Токопроводящий кабель от инвертора объединяют со шлангом для подачи сжатого воздуха. Вся конструкция должна составлять единое целое, иначе можно просто запутаться в шлангах во время работы.

В качестве корпуса для сопла хорошо использовать керамические втулки. Это и диэлектрик, и охладитель, неплохо рассеивающий лишнее тепло.

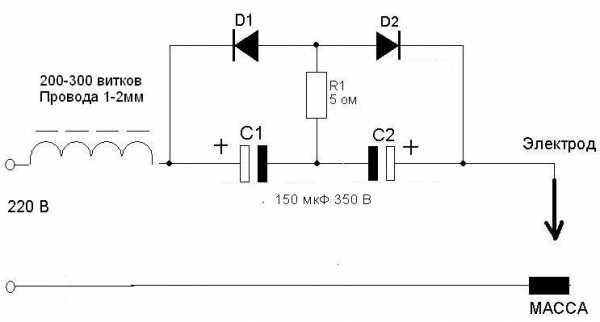

Самодельный плазморез, в отличие от обычного сварочника нуждается в управлении поджигом дежурной плазмы. Для этого в конструкцию готового инвертора встраивается осциллятор, который дает первичную искру для запала.

После появления рабочей плазмы его необходимо отключать. Для этого используется схема, работающая при помощи реле. Как только ток достигает рабочей величины – осциллятор выключается и дуга работает от основного (нагрузочного) выхода инвертора.

В остальном инвертор остается без изменений. Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Мощности хватает для обеспечения горелки при толщине металла до 20 мм. Обычно большую толщину в домашних условиях не обрабатывают.

Самодельный плазморез не может обойтись без компрессора. Для образования стабильной рабочей плазмы достаточно давления 2-2,5 атмосферы. Такую величину обеспечит даже обычный автомобильный компрессор.

Вся проблема в том, что во время работы расходуется огромное количество воздуха, и компрессор не может восполнить его с нужной скоростью. Если давление упадет – рабочая плазменная дуга разрушится, и резать металл будет невозможно.

Вопрос решается установкой воздушного ресивера. Он служит аккумулятором для накопления давления. Кратковременные интервалы работы резака не успевают снизить давление, а во время перерывов компрессор пополняет запас сжатого воздуха.

Можно использовать баллоны тормозной системы от грузовиков. Например – от «Камаза». Однако более практичным будет приобретение стандартного комплекта компрессора с ресивером.

Только обязательно оснастите комплект редуктором. Необходимо иметь возможность выставлять и поддерживать постоянное давление. Покупка компрессора не будет обременительной для бюджета, если использовать его для других целей. Например, для покраски с помощью краскопульта.

С помощью подобной самоделки можно резать как тонкую жесть толщиной 1 мм, так и толстые стальные пластины. Если работать по шаблону – можно вырезать качественные заготовки не хуже станка с ЧПУ.

В этом видео подробности сборки самодельного плазмореза.

SUPER DEAL CUT50 Обзор плазменного резака

Не так давно плазменные резаки были такими же портативными, как автомобиль без колес. Вам нужен блок питания постоянного тока размером с холодильник. Вам нужно водяное охлаждение, и вы довольно быстро порвете расходные материалы. Но как только вы соберете все вместе, вы сможете прорвать дюйм стали, как мокрую бумагу.

Хотя сварочные аппараты плазменной резки по современным меркам все еще довольно громоздки, почти все остальные аспекты их работы неизмеримо улучшились. С правильным инструментом плазменные резаки в настоящее время являются одним из наиболее эффективных и экономичных методов резки металла.

SUPER DEAL производит все, от коммерческих ледобритв до электрических сушилок для полотенец. Когда вы покупаете качественные инструменты, часто бывает полезно проявлять дополнительный скептицизм к продуктам таких универсальных брендов, как этот. Но инверторный сварочный аппарат плазменной резки постоянного тока является исключением. По крайней мере, это отличный пример того, как далеко продвинулись плазменные резаки за последние годы.

Предназначенный для использования в качестве эффективной и экономичной альтернативы более традиционным методам резки металла, этот сварочный аппарат представляет собой высокопроизводительный инструмент, готовый к использованию в легкой промышленности. Для профессионалов и самодельщиков эта машина является достаточно эффективным и экономичным решением.

Для профессионалов и самодельщиков эта машина является достаточно эффективным и экономичным решением.

Актуальную цену см. здесь

Поиск подходящей фрезы

При выборе нового оборудования одной из наиболее важных переменных, которые следует учитывать, является стоимость и срок службы расходных материалов. Эти опасения усугубляются другими вопросами, например, как часто вы используете инструмент? Какая портативность вам нужна? Насколько толстые куски вы режете? Такого рода вопросы могут быстро сузиться, если вы нашли подходящее оборудование.

Еще одна вещь, на которую следует обратить внимание, — это стоимость замены расходных материалов. Недорогие станки для резки, подобные этой, часто запирают вас в запатентованных экосистемах расходных материалов, и в конечном итоге вы платите больше в долгосрочной перспективе. Но фонарь LG-40, входящий в комплект поставки SUPER DEAL, служит десятилетиями. Следовательно, расходные материалы дешевы и их легко найти.

Возможности производительности

Когда вы выбираете инструмент для плазменной резки, вы обычно не хотите экономить на мощности. Стандартный блок питания 110 В/60 Гц, но для инвертора можно использовать вилку на 220 В. И он оборудован для работы с током 20-50А. С такой большой мощностью резак может резать где-то между 1-12 мм.

Плавная резка, чтобы вам не пришлось возвращаться к полировке, резак прорезает тонкий материал за считанные секунды. Учитывая десять минут использования, вы можете использовать этот фонарь в течение шести минут, прежде чем ему нужно будет остыть. Это рабочий цикл, который хорошо сравним с любым другим портативным резаком, таким как сварочный аппарат SUPER DEAL DC Inverter Plasma Cutter.

Почти всеохватывающий прибор

Благодаря довольно компактной конструкции (18,5 x 11 x 13,5 дюймов) корпус инвертора также довольно прочный. Оранжево-желтый корпус устройства был изготовлен из сверхпрочного железа, что обеспечивает защиту его электронных компонентов по стандарту IP21. На передней стороне используется цифровой дисплей и хорошо видимый манометр давления воздуха. Цифровая индикация позволяет легко увидеть, где вы набраны, помогая вам контролировать сварку.

На передней стороне используется цифровой дисплей и хорошо видимый манометр давления воздуха. Цифровая индикация позволяет легко увидеть, где вы набраны, помогая вам контролировать сварку.

Инвертор постоянного тока включает регулятор подачи воздуха, резак LG-40, зажим заземления, головку PG, проволочную щетку, отбойный молоток и сварочную маску. Включает в себя пару плазменных наконечников, зажимы для газовых трубок, обручи. И он включает в себя руководство пользователя, но оно не особенно хорошо написано. Если вы впервые используете плазменный резак, вам потребуется некоторое время, чтобы сориентироваться.

В комплект не входит заглушка для соединения 220/110. В зависимости от того, что вы пытаетесь сделать, вам может потребоваться приобрести заглушку, линию подачи воздуха и замену нерегулируемой сварочной маски, входящей в этот комплект. Приобретение этих вещей добавит к цене еще несколько долларов, помогая сохранить исключительно высокое соотношение цены и производительности.

Кому следует выбрать инверторный сварочный аппарат SUPER DEAL?

Инвертор постоянного тока Super Deal CUT50 — это плазменный резак, который можно приобрести менее чем за 300 долларов США. Он подходит для легкой промышленности, листового металла, автомобилей, воздуховодов, технического обслуживания и работ на стройплощадке. Для тех, кто делает все своими руками, это почти всеохватывающий и очень экономичный вариант того, что может быть важным инструментом.

Плазменные резаки, как правило, требуют больших первоначальных инвестиций, особенно по сравнению с такими альтернативами, как газокислородная резка. Такие резаки со временем окупаются, как правило, за счет более низких эксплуатационных расходов и эффективности использования времени.

Если вы можете извлечь выгоду из любой из этих вещей и не собираетесь вкладывать большие средства в первоклассный инструмент, предназначенный для тяжелого промышленного использования, то этот сварочный аппарат заслуживает пристального внимания.

Узнать актуальную цену здесь

Другие отзывы

- Hobart Handler 140 MIG Wire Welder Review

- Amico Power 200 Amp TIG Torch/Arc/Stick DC инвертор Обзор

Как сделать хороший плазморез своими руками из инвертора: устройство, посмотреть, изготовление | vseznayko.com.ua

Работу по резке металлических листов не так-то просто выполнить без специального оборудования. Поэтому всем строителям дома, перед которыми стоит подобная задача, стоит позаботиться о том, чтобы иметь в своем арсенале такой инструмент, как ручной станок плазменной резки. Это оборудование компактно и позволяет легко резать листы железа в домашних условиях на куски соответствующего размера.

Этот инструмент имеет много преимуществ, главное из которых заключается в том, что при разделении заготовок на сегменты владельцу впоследствии не придется заниматься обработкой краев деталей. Для упрощения работы с этим оборудованием каждому домашнему мастеру будет полезно получить представление о существующих разновидностях этих приспособлений, их конструкциях, принципе действия и правилах выбора.

Оборудование для плазменной резки металла

Все многообразие таких инструментов можно разделить на две основные группы:

- производство;

- для домашнего использования.

Особенностью устройств, представляющих первую группу, являются большие размеры и значительный вес. В их конструкции предусмотрено ЧПУ (числовое программное управление). Это устройство упрощает изготовление деталей разной формы.

Работа с таким оборудованием заключается в разработке макета с использованием специального программного обеспечения. Именно на него позже придется ориентироваться при выполнении работ. После этого созданный в нужном формате файл поступает на машину, а там уже обрезается. Стоит отметить, что подобное оборудование стоит недешево: цена таких агрегатов может достигать десятков тысяч долларов.

Аппараты имеют более простое устройство, предназначенное для плазменной резки в домашних условиях. По своей конструкции они выглядят как компактный агрегат, который питается от электричества и дополнен такими составляющими, как шлангом, так и наконечником, обеспечивающим электрическую дугу. Именно благодаря ей и выполняется стрижка.

Именно благодаря ей и выполняется стрижка.

Дуга также позволяет разделять листы железа и обеспечивать высокое качество краев. Ввиду того, что для резки заготовки используется необычный инструмент в виде ножовки или диска, владельцу не приходится тратить время и силы на дополнительную шлифовку деталей. Оборудование для домашнего использования привлекательно тем, что его можно транспортировать куда угодно, а также хранить и использовать длительное время.

Предлагаемые на рынке модели аппаратов для плазменной резки рассчитаны на работу с различными видами материалов, определяемыми типом газа, находящегося в механизме. С помощью установок воздушно-плазменного типа можно заниматься резкой заготовок из черных металлов и их сплавов. Если есть задача отделить детали из цветных металлов и их сочетаний, желательно использовать оборудование , где используются неактивные элементы, такие как водород, азот или аргон. Однако такой вариант газовой резки в домашних условиях используется редко.

Отличие устройств прямого и непрямого действия

Сегодня можно встретить разные варианты карманных устройств, в которых реализован разный принцип работы. Работа установок прямого действия основана на использовании электрической дуги. Последний имеет вид цилиндра, и к нему непосредственно подключен газовый жиклер. Благодаря такой конструкции дуга нагревается до высоких температур порядка 20 000 градусов. В то же время он способен эффективно охлаждать другие элементы устройства.

Если говорить о настройках непрямого действия, то их особенностью является меньшая эффективность. Именно поэтому к ним прибегают не так часто.

Говоря об их устройстве, следует отметить, что основное назначение здесь – размещение активных точек схемы на трубе или специальном вольфрамовом электроде. Получило широкое распространение оборудование побочного действия для напыления, нагрева металлических устройств, к тому же в качестве режущего оборудования они не используются. По большей части с помощью такого ручного механизма ремонтируют детали автомобилей, не прибегая к извлечению их из корпуса.

В то же время такие установки имеют один общий признак: они способны работать только при наличии воздушных фильтров и охладителей. Преимущество первых заключается в увеличении срока службы катода и анода, ускорении запуска механизма, который эксплуатируется длительное время.

Что касается второго элемента, то он необходим для увеличения срока службы устройства, работающего в непрерывном режиме. Оптимально, когда на час непрерывной резки этим приспособлением отводится на отдых около 20 минут. Эти характеристики очень важны и их следует учитывать независимо от типа выбранного устройства.

Конструкция плазмореза ручного

Способность выполнять свою функцию такого устройства обеспечивает подачу сильно нагретого воздуха на металлический лист. В температурных условиях, достигающих нескольких десятков тысяч градусов, при которых кислород нагревается, последний под большим давлением выходит на поверхность, что приводит к его резке.

Ускорение выполнения данной операции обеспечивается с учетом ионизации электрическим током. Продление срока службы такого оборудования обусловлено тем, что в его оснащении будут присутствовать следующие элементы:

Продление срока службы такого оборудования обусловлено тем, что в его оснащении будут присутствовать следующие элементы:

- Плазматрон. Выглядит как закройщик, в обязанности которого входит выполнение основных задач;

- Плазменная резка. Это устройство может быть выполнено в варианте прямого или непрямого воздействия;

- Сопло. Это устройство превосходит по функциональности все остальные элементы оборудования. Дает понять, какой сложности выполнять резку конкретной модели;

- Электроды. Они оснащены определенными типами устройств;

- Компрессор. Создает мощный воздушный поток.

Как сделать плазморез из инвертора — инструкция

При желании любой владелец способен сделать такое оборудование своими руками. Однако, чтобы самодельный плазморез мог эффективно выполнять работу, необходимо соблюдать все правила. В таком случае инвертор будет практически незаменим, так как это устройство обеспечит надежное электроснабжение. За счет него не будет перебоев в работе плазменной резки, и удастся снизить энергопотребление. Однако есть у него и недостатки: он рассчитан на резку материала меньшей толщины, чем при использовании трансформатора.

В таком случае инвертор будет практически незаменим, так как это устройство обеспечит надежное электроснабжение. За счет него не будет перебоев в работе плазменной резки, и удастся снизить энергопотребление. Однако есть у него и недостатки: он рассчитан на резку материала меньшей толщины, чем при использовании трансформатора.

подбор предметов

Если вы решили изготовить плазморез самостоятельно, то вам необходимо подготовить необходимые материалы и оборудование:

- Инвертор или трансформатор, имеющий необходимую мощность. Чтобы не ошибиться при покупке этого устройства, необходимо сообщить об этом продавцу в магазине, нарезать материал какой толщины вы планируете его использовать. Исходя из этого, будет сделан выбор соответствующего механизма. Ввиду того, что резка будет производиться вручную, желательно купить инвертор, что обусловлено не только его малым весом, но и возможностью снизить затраты на электроэнергию.

- Плазменный резак или точка плазмотрона.

При его выборе необходимо исходить из тех же критериев, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия предназначено для работы с токопроводящими материалами, а плазморез непрямого воздействия больше подходит для работы с изделиями, не способными проводить электричество.

При его выборе необходимо исходить из тех же критериев, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия предназначено для работы с токопроводящими материалами, а плазморез непрямого воздействия больше подходит для работы с изделиями, не способными проводить электричество. - Компрессор для перегонки воздуха. Здесь следует обратить внимание на его мощность, по которой он должен соотноситься с другими выбранными компонентами.

- Кабельно-шланговый пакет. Его задачей будет объединение всех вышеперечисленных элементов.

коллекция

Это не помешает узнать перед тем, как приступить к сборке самодельного плазмореза, или совместимые комплектующие, купленные вами между собой. Если вам никогда не приходилось делать станок плазменной резки своими руками, целесообразно обратиться за помощью к более опытным мастерам.

Проанализировав мощность каждого необходимого элемента, они дадут вам свою рекомендацию. Убедитесь, что у вас есть защитный комплект одежды. Вам придется воспользоваться им, когда придет время проверить работоспособность самодельного плазменного резака. Если говорить о порядке сборки оборудования для плазменной резки, то он включает в себя следующие этапы:

Убедитесь, что у вас есть защитный комплект одежды. Вам придется воспользоваться им, когда придет время проверить работоспособность самодельного плазменного резака. Если говорить о порядке сборки оборудования для плазменной резки, то он включает в себя следующие этапы:

- На первом этапе необходимо подготовить все необходимые предметы для сборки и защитную одежду.

- Далее следует решить вопрос с бесперебойным электроснабжением.

- Затем нужно взять инвертор или трансформатор, а также кабель нужной толщины и электроды. Обратите особое внимание на последний элемент, который должен быть изготовлен из бериллия, циркония, тория или гафния. Такие материалы считаются лучшим выбором для воздушно-плазменной резки. Гафний также можно рассматривать как альтернативу, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению букв, будет обеспечена более высокая безопасность. Эти элементы необходимо соединить по порядку, в результате должна получиться электрическая дуга.

- Далее к компрессору подсоединяется шланг. Именно через него в машину плазменной резки будет поступать воздух. Другой конец должен быть подключен к плазмотрону.

- Возьмите небольшой кусочек алюминия и проверьте работу устройства, которое вы сделали. Особое внимание уделите безопасности соединений.

Независимо от того, планируете ли вы сделать плазморез своими руками или купить его в магазине, все модели следует предварительно изучить, ознакомиться с принципами их работы и вариантами реализации. Важен и тип материала, который планируется резать в дальнейшем с помощью этого оборудования. Вы можете упростить выбранную вами задачу, если сначала посмотрите видео, в котором показан принцип работы аппарата ручной плазменной резки и технология работы с ним.

Средняя стоимость оборудования

Сегодня в магазинах представлено большое количество оборудования для ручной резки металлов, которые предлагаются по разным ценам. И на стоимость этих устройств будет влиять несколько факторов:

- тип оборудования;

- производитель;

- максимальная толщина необходимого реза;

- .

Модель устройства

Вы можете избежать ошибок на этапе выбора инструмента для резки металлов, если посетите несколько магазинов и сравните условия, на которых вы готовы продать это оборудование. Рассматривая разные модели плазменной резки, стоит сразу поинтересоваться ценами на комплектующие, без которых не обойтись, если предстоит ремонт данного оборудования. В среднем цены на запчасти для плазменной резки с учетом толщины реза находятся в следующем диапазоне:

- При толщине не более 30 мм — 150-300 тыс. руб. Тереть .;

- При толщине не более 25 мм — 81-220 тыс. Тереть .;

- При толщине не более 17 мм — 45-270 тысяч. Тереть .;

- При толщине не более 12 мм — 32-230 тысяч. Тереть .;

- При толщине не более 10 мм — 25-20 тысяч. Тереть .;

- При толщине не более 6 мм — 15-200 тысяч. Тереть.

заключение

Оборудование для плазменной резки металла представляет собой высокотехнологичное устройство, позволяющее значительно упростить работу по резке различных металлических изделий.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично! Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность;

Тонкие листы резать болгаркой невозможно. Главное преимущество – ценовая доступность; При его выборе необходимо исходить из тех же критериев, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия предназначено для работы с токопроводящими материалами, а плазморез непрямого воздействия больше подходит для работы с изделиями, не способными проводить электричество.

При его выборе необходимо исходить из тех же критериев, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия предназначено для работы с токопроводящими материалами, а плазморез непрямого воздействия больше подходит для работы с изделиями, не способными проводить электричество.