Содержание

Пиролизный котёл своими руками

Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

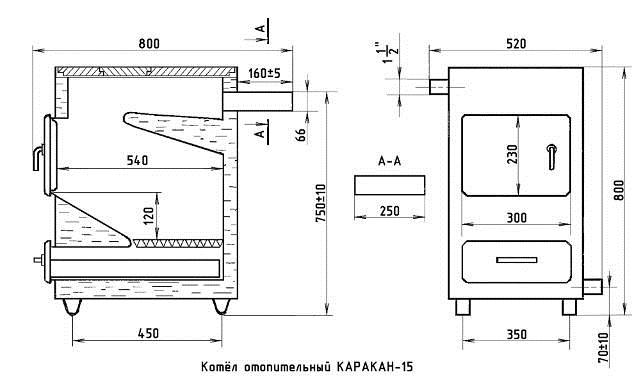

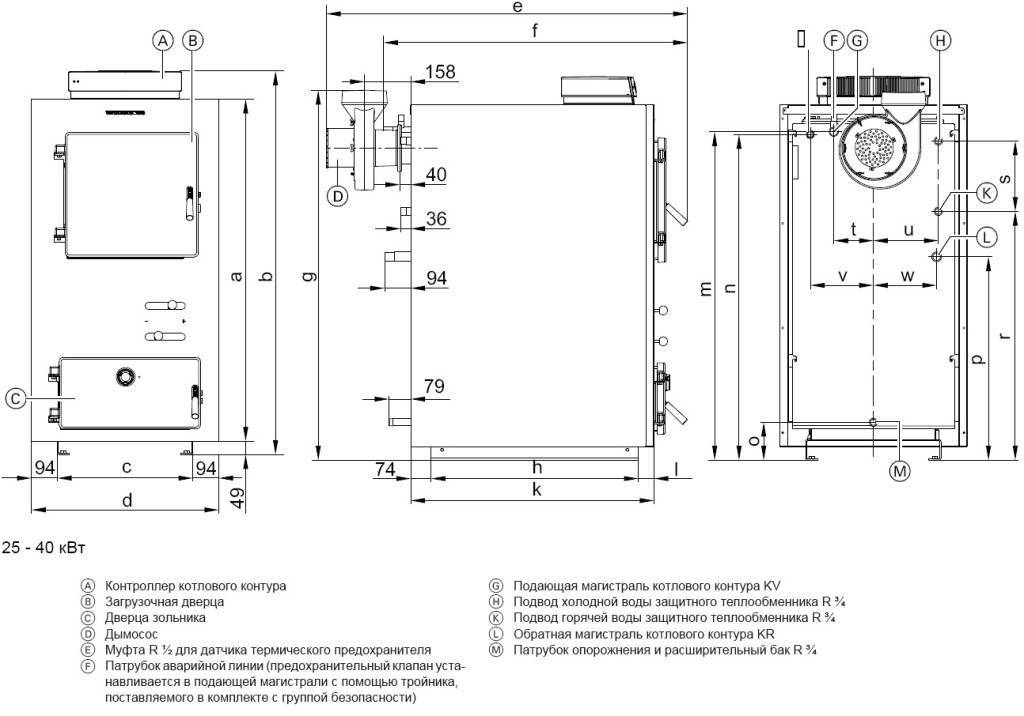

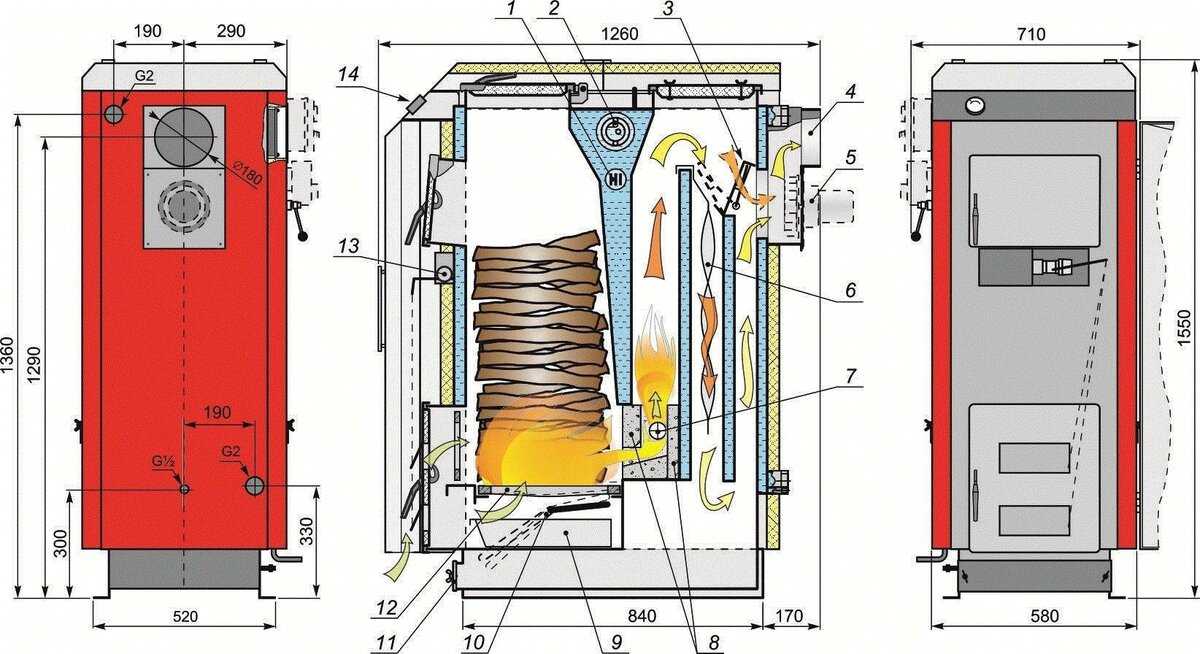

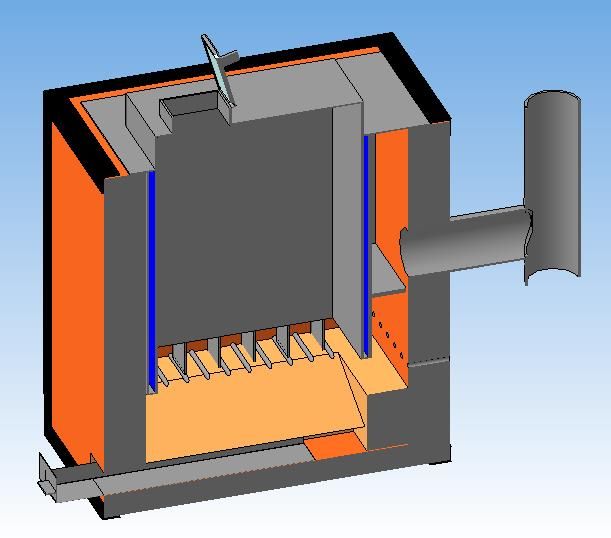

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

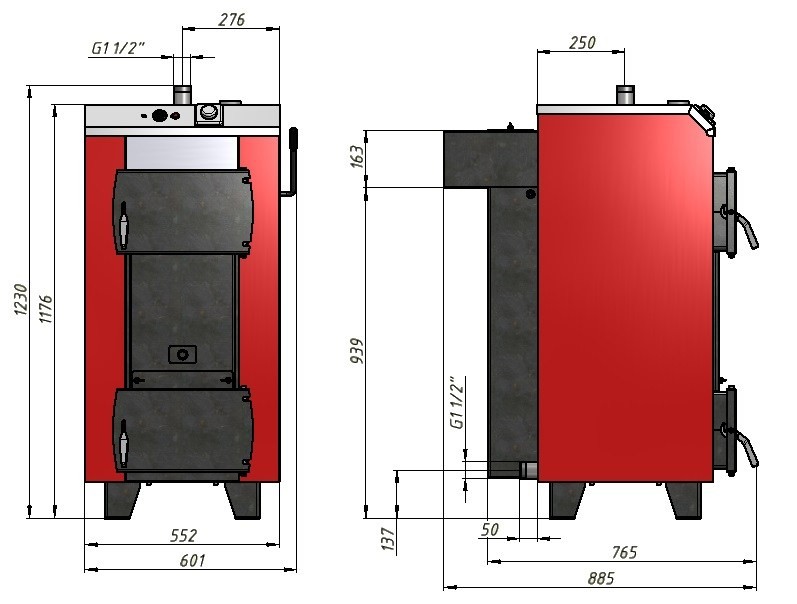

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

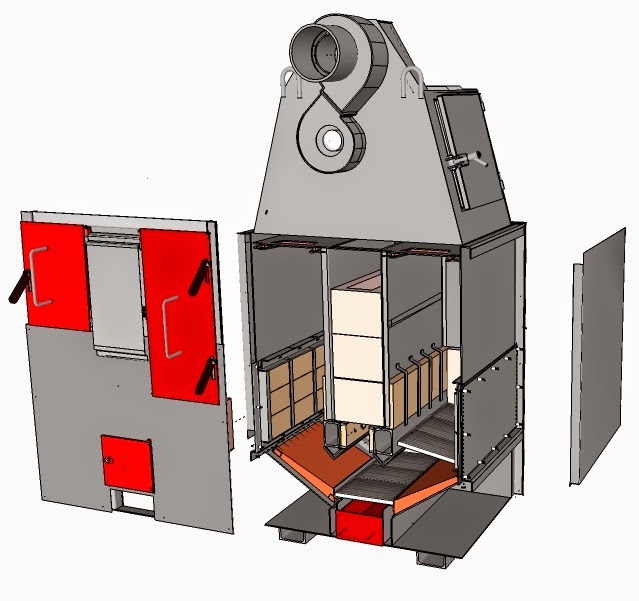

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

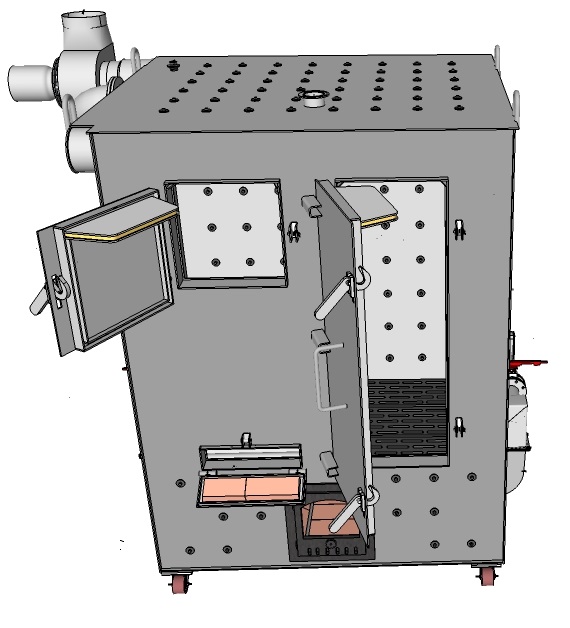

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Пиролизный котел своими руками: конструкция и изготовление

Содержание

- Принцип работы котла

- Частота загрузки котла

- Материалы и инструменты для изготовления котла своими руками

- Изготовление пиролизного котла

- Сборка и проверка самодельного котла

В связи с подорожанием энергоносителей актуальным стало сжигание топлива в газогенераторных котлах. Они имеют высокий КПД, до 85%, но широкое применение сдерживается высокой стоимостью котлов промышленного изготовления. Для экономии средств, можно изготовить пиролизный котел своими руками.

В интернете можно отыскать чертежи и видео, работы по самостоятельному изготовлению котла. Энтузиасты собирают их из старых газовых баллонов, отрезков труб, листов металла. Топливо применяется тоже разнообразное — уголь, дрова, опилки, древесные отходы.

Топливо применяется тоже разнообразное — уголь, дрова, опилки, древесные отходы.

Принцип работы котла

Пиролизный котел длительного горения принцип работы

Конструкция котла этого типа использует принцип пиролиза топлива в среде без доступа кислорода. Далее,пиролизный газ, при смешении с кислородом воздуха, сгорает. Недостатком этой конструкции является сложность изготовления котла и необходимость применения электрического вентилятора для подачи воздуха в топку сжигания газа.

Применение пиролизного котла позволяет снизить затраты на приобретение топлива и организовать надёжную систему отопления. В связи с высокой стоимостью готовых моделей, его можно изготовить своими руками.

Но преимущества перевешивают недостатки. Пиролизный газ сгорает при значительной температуре, более 1000 градусов Цельсия, что значительно увеличивает КПД котла.

При сгорании топлива образуется очень мало золы, что позволяет реже проводить очистку топливной камеры. Такой котел и более экологичный по сравнению с обычными печами, в дымоход выбрасывается в 3 раза меньше углекислого газа.

Такой котел и более экологичный по сравнению с обычными печами, в дымоход выбрасывается в 3 раза меньше углекислого газа.

Частота загрузки котла

При достаточном объёме загрузочной пиролизной камеры, принцип работы пиролизного котла позволяет работать от 1 до 7 суток без дозагрузки. Это избавляет от необходимости постоянно подтапливать печь. А применение вентилятора для подачи воздуха позволяет регулировать горение газа и поддерживать в помещении заданную температуру.

При изготовлении пиролизного котла своими руками для этого применяют автоматические реле, реагирующие на температуру теплоносителя или окружающего воздуха. Принцип его работы следующий — при срабатывании реле вентилятор отключается, и процесс горения переходит в тлеющий режим. Для удаления дыма в этом режиме используется вытяжной вентилятор в дымоходе.

Высота дымохода пиролизного котла должна составлять не менее 4-5 м., это обеспечивает достаточную тягу для удаления дыма. При высоте дымохода 7 — 9 метров образующаяся тяга воздуха позволяет в некоторых моделях избежать установки приточного вентилятора. Для регулировки работы котла в этом случае применяется заслонка с электрическим управлением.

Для регулировки работы котла в этом случае применяется заслонка с электрическим управлением.

Материалы и инструменты для изготовления котла своими руками

Если внимательно изучить чертежи и принцип работы пиролизного котла, становится понятно, что для изготовления своими руками понадобится обширный перечень материалов и инструментов. Для конструкции самодельного котла потребуются следующее оборудование и материалы:

- лист стали толщиной 4 мм, 4,5 кв. м. для изготовления камер сгорания;

- лист стали толщиной 3 мм, около 8 кв. м. на изготовления корпуса;

- стальной лист толщиной 2 мм для изготовления кожуха теплообменника;

- сварочный аппарат и 20-30 электродов к нему;

- труба диаметром 32 мм для подачи воздуха, 1 м.;

- 1 м трубы диаметром 57 мм для организации дымохода;

- стальной пруток для изготовления колосника;

- отрезные круги диаметром 250 мм, около 20 штук;

- круги шлифовальные диаметром 125 мм, 10 штук;

- шамотный кирпич, 15-20 шт.

;

; - электрический вентилятор и датчик температуры.

Столь обширный список материалов потребуется, чтобы изготовить самодельный пиролизный котел с нуля. Зачастую для изготовления используют отрезки труб, или старые конструкции печей. Нередко используются для переделки своими руками котлы шахтного типа. В интернете можно встретить видео работы пиролизного котла на основе старого газового баллона, который прекрасно справляется со своими функциями.

Главным требованием при изготовлении самодельного агрегата является применение огнеупорных материалов для изготовления пиролизной топки и камеры сжигания газа.

Эти процессы происходят при высокой температуре, поэтому важно применять материалы, обеспечивающие прочность конструкции.

Изготовление пиролизного котла

Алгоритм самостоятельного изготовления котла следующий:

- сварка пиролизной камеры с загрузочным и растопочным люками;

- сварка камеры сжигания газа с отверстием для его входа и дверцей люка для улаления золы;

- привариваривание трубы для нагнетания воздуха;

- монтаж трубы дымохода к камере сжигания газа;

- изготовление и установка колосника;

- соединение пиролизной и камеры сжигания газа сваркой или крепежными элементами;

- облицовка внутренней поверхности камер огнеупорным кирпичом;

- установка приточного вентилятора;

- установка температурного реле для управления работой вентилятора.

Чтобы изготовить пиролизный котел своими руками, из толстой листовой стали сваривается камера пиролизного процесса, в неё же производится загрузка топлива. Её размер зависит от того, чертежи какой модели используются для изготовления котла своими руками.

Для загрузки топлива в самодельный пиролизный котел используются горизонтальный или вертикальный способ, но в обоих случаях дверца загрузочного люка должна плотно закрываться, ведь процесс пиролиза происходит без доступа кислорода.

В нижней части камеры пиролиза располагается зона сжигания топлива, здесь делается отверстие для выхода пиролизного газа в нижнюю камеру сгорания. Также в этой части монтируется труба с отверстиями для нагнетания воздуха. Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Далее из толстой листовой стали сваривается камера для горения газа. Здесь особенно высокая температура горения, поэтому изготавливать её надо особенно тщательно. В нижнюю часть камеры сгорания газов монтируется труба дымохода, в случае недостаточной тяги в неё потребуется установить вытяжной вентилятор для удаления дыма в режиме тления.

Пиролизная и газовая камеры свариваются между собой и облицовываются шамотным кирпичом для снижения нагрева металлических стенок. Для снижения потерь тепла и увеличения эффективности конструкция может быть заключена во внешний корпус из более тонкой стали.

Самодельный котел может применяться как для воздушного, так и для водяного отопления. В случае воздушного отопления он устанавливается в обогреваемом помещении, и принцип нагрева воздуха в этом случае основан на его естественной циркуляции. Но более надёжной и безопасной считается установка в отдельном помещении — котельной.

В этом случае работы в котельной, для передачи тепла в помещения используется теплоноситель, чаще всего вода. Монтаж водяной трубы производится вокруг камеры сгорания газа, в этом месте наибольшая отдача тепла. Смонтированную водяную трубу прикрывают защитным кожухом и в некоторых случаях утепляют для снижения тепловых потерь.

Сборка и проверка самодельного котла

После монтажа навесного оборудования и управляющей автоматики самодельный котёл готов к тестовому запуску. В него загружается топливо, рекомендуется использовать древесину с влажностью не более 20%, она быстро разгорится и выделит максимальное количество тепла.

Для розжига открывают дверцу, ведущую к дровам на колосниках, и поджигают их. Когда дрова разгорятся, дверцу плотно закрывают и включают вентилятор. Дверца загрузочного люка также должна быть плотно закрыта. Под действием высокой температуры без доступа воздуха в дровах начинается процесс пиролиза.

Примерно через 20-30 мин самодельный пиролизный котёл должен выйти на рабочий режим. Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Ввиду высокой температуры газов, поступающих в дымоход, рекомендуется провести работы по его утеплению. В этом случае пар не будет конденсироваться на стенках дымохода, что продлит срок его эксплуатации.

Коммуникации, соединяющие самодельный котел с радиаторами отопления в помещении, также должны быть утеплены, для сохранения температуры теплоносителя.

Карта сайта / Вентиляция / Водоснобжение / Отопление /

Пиролиз становится персональным — Особенности

Адам Дакетт посещает мастерскую Ника Спенсера, чтобы узнать больше об установке пиролиза, которая позволяет домам и предприятиям перерабатывать отходы в газ для отопления

From Heru to Zero: система стремится устранить «отходы»

ПРЕДСТАВЬТЕ себе мир, в котором вместо того, чтобы вывозить ваш домашний мусор на свалку или в центр переработки, вы просто «сожгли» его в домашнем устройстве, чтобы обогреть свой дом. собственная вода.

собственная вода.

Это будущее может быть ближе, чем вы думаете после Ника Спенсера, который после десятилетий работы в сфере переработки отходов решил разработать установку пиролиза, названную HERU, которая так же проста в использовании, как мусорный бак на колесах, и настроена для коммерческого запуска в конце этого года.

Попрощайтесь со своими отходами. Попрощайтесь с мусоровозом, который вывозит ваши отходы на свалку. В самом деле, почему бы вообще не распрощаться со словом «отходы»?

Два устройства для технической оценки уже использовались в фермерском магазине и кафе местного совета недалеко от мастерской Ника в сельской местности Вустершира, Великобритания. И пока мы отправляемся в печать, третий блок проходит испытания недалеко от штаб-квартиры IChemE в Регби, где жители местной программы защищенного жилья используют его для переработки своих бытовых отходов в тепло.

Концепция, частично финансируемая правительством Великобритании в 2017 году, привлекательна проста: установка по переработке отходов в энергию, подключенная к котлу, баку для горячей воды и канализации. Откройте крышку устройства. Положи в свой мусор. Это может быть что угодно, от испорченных продуктов и скошенной травы до использованных подгузников и пластиковой упаковки. Закройте крышку. Нажмите кнопку включения. Уходи.

Откройте крышку устройства. Положи в свой мусор. Это может быть что угодно, от испорченных продуктов и скошенной травы до использованных подгузников и пластиковой упаковки. Закройте крышку. Нажмите кнопку включения. Уходи.

Попрощайтесь со своими отходами. Попрощайтесь с мусоровозом, который вывозит ваши отходы на свалку. В самом деле, почему бы вообще не распрощаться со словом «отходы»? Ваши бытовые «отходы» теперь являются ценным ресурсом, который вы можете использовать для обогрева своего дома.

От скаковых лошадей до ненужных мусоровозов

Для тех, кто не знаком с пиролизом, Ник описывает его как естественный процесс, ускоренный. Говоря простым языком: закопайте динозавра или дерево в землю при недостатке кислорода и ждите миллионы лет, пока тепло земли превращает его в углеводороды.

«То, что делает HERU, — это точно такой же процесс, но сокращает его с 5–9 миллионов лет до 5 часов пиролиза», — говорит Ник.

Конечно, технология, лежащая в основе этой концепции, гораздо менее проста. Но прежде чем мы перейдем к этому, стоит узнать, как Ник изобрел такое устройство.

Но прежде чем мы перейдем к этому, стоит узнать, как Ник изобрел такое устройство.

Он изучал животноводство и сельскохозяйственную инженерию, а после окончания учебы основал бизнес по переработке использованных газет в подстилки для скаковых лошадей. Преимущество бумаги перед соломой заключается в том, что лошади ее не едят, поэтому дрессировщики могут лучше контролировать свой рацион. Бизнес пошел в гору так быстро, что Нику понадобился еще один, чтобы получить больше использованных газет. «Случайно я стал первой компанией по переработке бордюров в Великобритании».

Это переросло бизнес по производству постельных принадлежностей, и в итоге у него оказалось больше газет, чем он мог обработать.

«Я начал торговать газетами с бумажными фабриками в Великобритании и Европе, а затем и с бумажными фабриками по всему миру».

Он продал бизнес по переработке и сохранил бизнес по торговле товарами. Отсюда он инвестировал в 180 грузовиков для утилизации и сдал их в аренду местным властям, у которых не было средств на покупку собственных. Ник создал и продал ряд предприятий и предприятий по переработке отходов, прежде чем понял, что это «безумие» — возить грузовики, работающие на ископаемом топливе, к домам и обратно, собирать топливо для заводов по переработке отходов в энергию, а затем отправлять энергию обратно в дома людей. . Он спросил: «Почему бы нам просто не убрать всю эту инфраструктуру, производящую углерод, и просто установить машину дома?»

Ник создал и продал ряд предприятий и предприятий по переработке отходов, прежде чем понял, что это «безумие» — возить грузовики, работающие на ископаемом топливе, к домам и обратно, собирать топливо для заводов по переработке отходов в энергию, а затем отправлять энергию обратно в дома людей. . Он спросил: «Почему бы нам просто не убрать всю эту инфраструктуру, производящую углерод, и просто установить машину дома?»

Его путешествие по разработке модуля HERU уже началось.

Мысли внутри коробки

«Я знал, что мы не можем сжечь, и я много лет присматривался к пиролизу. Я нашел это действительно захватывающим, потому что это такой естественный процесс, и вы редко можете спорить с природой».

Ник хотел спроектировать устройство, которым было бы так же просто пользоваться, как мусорным баком на колесах: просто откройте крышку, положите мусор и уходите.

Профессор, занимавшийся исследованиями в области пиролиза, сказал ему, что создание такой простой операции невозможно, потому что исходное сырье необходимо предварительно обработать, чтобы высушить, измельчить и загрузить в машину. Ник признает, что это было обескураживающее начало.

Ник признает, что это было обескураживающее начало.

Но затем его познакомили с Хуссамом Джухарой, экспертом по теплообмену и исследователем из Лондонского университета Брюнеля, который вывел Ника на след термосифонов. Проще говоря, это герметичные трубы, используемые для передачи тепла – в данном случае к пиролизируемому ресурсу. Они содержат рабочую жидкость, которая циркулирует за счет конвекции, а не насоса.

«Если бы мы могли их использовать, вся энергия попала бы в середину камеры… так что нам не нужно было бы проводить предварительную обработку».

Другие пытались разместить нагревательные элементы снаружи, но это привело к неравномерному сжиганию ресурса. Устройство может газифицировать материал близко к стенкам камеры, но двигаясь внутрь, вы можете получить высокотемпературный пиролиз, низкотемпературный пиролиз и тогда никакого эффекта в центре.

«Значит, если подгузник упадет в центр камеры, с ним ничего не случится».

Вместо этого Ник создал устройство, в котором нагревательные элементы — четыре запатентованных термосифона — выступают в центр камеры.

«Неважно, куда ты бросишь этот подгузник; вы получите идеально однородную температуру 300°C. Это был большой прорыв для нас».

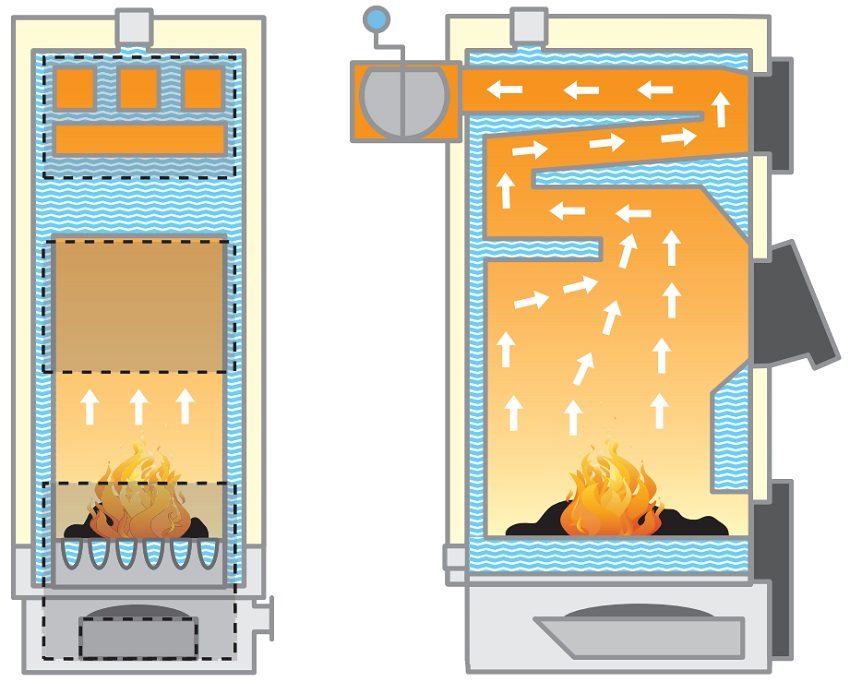

Вид изнутри: Четыре внутренних термосифона обеспечивают равномерный нагрев

Три этапа работы

Пользователь загружает отходы – назовем их теперь «ресурсом», завинчивает крышку, чтобы она была герметичной, и использует сенсорный экран. они включают его. Далее следует трехстадийный процесс: сушка, пиролиз, сжигание.

Элемент мощностью 3 кВт нагревает воду в термосифоне, который находится под вакуумом, и закипает при температуре 45°C. Он поднимается до конца термосифонной трубы, и его тепло рассеивается в камере; затем он конденсируется и течет обратно к нагревательному элементу, и так далее.

Ник объясняет, что муниципальные отходы в среднем содержат около 35% влаги: продукты питания около 70%; садовые обрезки 55%; и картон 10%. HERU нагревает ресурс, выпаривая его влагу. Образовавшийся пар проходит над двумя теплообменниками, конденсируется. и вода стекает в канализацию. Захваченное тепло используется для нагрева воды в подключенном баке для горячей воды.

и вода стекает в канализацию. Захваченное тепло используется для нагрева воды в подключенном баке для горячей воды.

После удаления влаги и температуры в камере около 220°C начинается пиролиз. Высушенный органический материал начинает разлагаться в отсутствие кислорода при повышении температуры в камере до 300°С. Он производит очень небольшое количество маслянистого пара, который проходит через теплообменники и конденсируется. Содержание масла (в среднем около 5%) вместе с хлором смывается с поверхности теплообменников моющим средством и смывается в канализацию, подобно тому, как ваша посудомоечная машина утилизирует масло, смытое с грязной сковороды. Удаление хлора на этой стадии позволяет избежать образования диоксинов на стадии сжигания.

Сингаз, выходящий из нагретого материала, очищается через сетчатый водяной фильтр, проходит через циклон для отделения влаги, через фильтр 5 мкм и компрессор, а затем в резервуар для хранения объемом 25 л до тех пор, пока он не потребуется для котла. .

.

Сейчас у нас около пяти часов; с газом и нефтью разобрались, и от ресурса остался только кокс при температуре 300°С. Машина открывает клапан, через который подается воздух для сжигания полукокса с образованием газа, богатого окисью углерода и оксидами азота.

«Выбросы проходят через теплообменники, мы извлекаем энергию и направляем ее в систему горячего водоснабжения».

Выхлопной газ затем проходит через водяной сетчатый фильтр, который использует щелочной раствор для очистки от оксидов азота и оставшихся масляных паров.

«Мы превращаем их в селитру и бросаем в воду. Эта вода затем используется в процессе стирки».

Затем выхлопной газ поступает в резервуар для хранения, при этом вся окись углерода в потоке полностью сгорает при подаче в котел. Как и в любом котле, в результате CO 2 вентилируется, но Ник отмечает, что это не превышает нормативных ограничений.

Ник говорит, что среднее сочетание ресурсов производит около 2 кВтч на каждый вложенный 1 кВтч, и компания, получившая лицензию на технологию коммерческого производства, работает над дальнейшим повышением энергоэффективности.

Демонстрация: установка HERU для технической оценки, встроенная в прицеп

Борьба с жирбергами

«Тогда у вас остается пепел на дне камеры. В какой-то момент я подумал, что это будет очень неэлегантно, потому что нам придется вынимать пепел из машины вручную».

Ник работал с Университетом Брунеля, чтобы проверить пепел и обнаружил, что он содержит песчаное вещество, называемое щелочью. Это помогает очищать стоки — как это было, когда викторианцы сливали золу от своих сожженных отходов в канализацию — и, поскольку она является щелочной, она помогает нейтрализовать серную кислоту, сбрасываемую в канализацию современными котлами, что подавляет бактерии, используемые при очистке воды. растения.

Итак, на заключительном этапе HERU просто моет под давлением свои внутренности, чтобы смыть пепел в канализацию.

«Компании по очистке сточных вод любят щелочь, потому что HERU берет элемент жира и превращает его в энергию… Наша система устранит жировые отложения и отправит компании по очистке сточных вод продукт, который очистит стоки».

«И все. Перед повторным открытием машина должна остыть до температуры ниже 40°C. Как стиральная машина, она должна закончить свой цикл».

Затем он говорит: «Наполняешь и снова поедешь».

На вопрос о преодоленных проблемах безопасности Ник указывает, что термосифон — это сосуд под давлением, поэтому он имеет разрывную мембрану и ультрафиолетовый датчик, который проверяет, включен ли котел, прежде чем какой-либо газ будет отправлен в него. Он также протестировал машину, добавив материалы, которые он предпочел бы, чтобы люди не устанавливали, такие как батареи и полные аэрозольные баллончики. HERU не поврежден, батареи выходят целыми, а сопла и содержимое аэрозольных баллончиков подвергаются пиролизу и сжиганию, оставляя только металлический контейнер для переработки.

Проблемы с упаковкой

Ник уверен в дополнительных преимуществах, говоря, что система также может улучшать материалы, которые мы отправляем на переработку. Добавьте к HERU стекло и металл, и они просто станут чистыми. Этикетки и любые следы пищи удаляются, но температура не становится достаточно высокой, чтобы изменить металл или стекло. Пользователь может просто вынуть его из HERU и положить в мусорную корзину.

Этикетки и любые следы пищи удаляются, но температура не становится достаточно высокой, чтобы изменить металл или стекло. Пользователь может просто вынуть его из HERU и положить в мусорную корзину.

Пользователи также могут улучшить переработку макулатуры путем пиролиза. По мере того, как растут опасения по поводу кражи личных данных, люди стали измельчать макулатуру перед тем, как отправить ее в мусорную корзину. Это создает проблему на предприятиях по переработке смешанных отходов, где стекло разбивается и проходит через сита для его разделения, а также проходит через измельченные полоски бумаги, загрязняя поток.

Если бы HERU стал широко использоваться, а в мусорные баки добавляли только стекло и металл, это значительно облегчило бы работу переработчиков.

«Можно смешать металл и стекло, и их можно очень просто разделить с помощью магнита и вихревого тока».

Он также может помочь справиться со сложной упаковкой, такой как ламинированные пакеты для корма для домашних животных и тубы Pringles, сочетание материалов которых делает их переработку чрезвычайно сложной задачей.

«В контейнере Pringles много чего происходит. У вас есть сталь внизу, алюминиевая фольга [облицовка трубки], картонная трубка, ламинат сверху, а затем пластиковая крышка».

HERU пиролизирует все, кроме металла, который затем можно отправить на переработку.

На вопрос о недостатках Ник откровенно отвечает: «стоимость».

«Он сделан из нержавеющей стали 316L, которая стоит дорого. Вы должны сделать это из этого, потому что это должно иметь дело с элементом хлора».

Текущая система встроена в трейлер, поэтому ее можно перемещать для демонстрации. Мое первое впечатление, что он выглядит довольно грубо, его электрические линии хаотично пересекают пространство. Он кажется незаконченным, потому что он есть. Baxi, компания по производству котлов, с которой он работает, посоветовала Нику не изготавливать печатную плату до тех пор, пока не пройдет не менее восьми месяцев без модификации программного обеспечения.

После полной разработки домашний блок будет размером со стандартную посудомоечную машину. Пользователи могут установить его на своей кухне, в гараже или на улице, хотя Ник предупреждает, что из-за экономических проблем может пройти некоторое время, прежде чем вы сможете заглянуть в местный магазин электротоваров и купить его. Первоначальное внимание уделяется продажам для бизнеса.

Пользователи могут установить его на своей кухне, в гараже или на улице, хотя Ник предупреждает, что из-за экономических проблем может пройти некоторое время, прежде чем вы сможете заглянуть в местный магазин электротоваров и купить его. Первоначальное внимание уделяется продажам для бизнеса.

«Коммерческое развертывание должно быть непосредственным приоритетом — это не значит, что мы не будем стремиться сделать внутреннее развертывание для клиентов, которые этого хотят».

Значительное внутреннее поглощение, вероятно, будет зависеть от стимулов для клиентов, таких как возврат местными властями части налога, уплаченного за сбор бытовых отходов.

Нет проблем с Pringles: HERU оставляет после себя только металлы для переработки

Ожидание HERU

Три существующих демонстрационных устройства имеют вместимость 19 литров. Ник передал лицензию на технологию компании James Clark Technologies, которая в настоящее время разрабатывает прототип установки объемом 240 л для коммерческого использования. Десять из этих единиц будут изготовлены для первых пользователей, включая гостиницу, кинотеатр, больницу и дом престарелых, которые, как ожидается, будут доставлены в третьем квартале этого года. Эти устройства стоят примерно 30 000 фунтов стерлингов (39 долларов США).,000). Стоимость будет снижаться по мере роста производства, но на данный момент он ожидает, что окупаемость инвестиций составит около пяти лет.

Десять из этих единиц будут изготовлены для первых пользователей, включая гостиницу, кинотеатр, больницу и дом престарелых, которые, как ожидается, будут доставлены в третьем квартале этого года. Эти устройства стоят примерно 30 000 фунтов стерлингов (39 долларов США).,000). Стоимость будет снижаться по мере роста производства, но на данный момент он ожидает, что окупаемость инвестиций составит около пяти лет.

«В домах престарелых есть прокладки от недержания мочи и наматрасники, и их утилизация обходится дорого, поэтому их окупаемость будет еще быстрее».

Отели также должны окупиться быстрее, потому что они производят много «отходов» и потребляют много энергии, объясняет Ник.

Так что насчет промышленности? Есть ли планы масштабироваться больше?

«Есть, да. У меня есть соглашение о конфиденциальности, но ведутся переговоры о строительстве 6-метровой башни, которая будет вмещать до 200 тонн единовременно. Я действительно не могу сказать слишком много об этом».

Ник говорит, что его видение проекта HERU заключается в том, чтобы каждый дом и предприятие могли управлять своими ценными ресурсами из первых рук.

«Мы выпустим 100, затем 1000, а затем полное производство первых десяти первых коммерческих устройств, чтобы обеспечить качество; отечественный HERU пойдет по тому же пути, начиная с новостроек».

Ведутся переговоры о трех заводах в США, и Ник также хотел бы производить производство в Азии.

«Генри Форд создал Ford Model T из-за своего ужаса, увидев конский навоз в Нью-Йорке. Сегодня у нас та же проблема, но она скрыта в CO 9.0085 2 и закопали в ямах «с глаз долой, из памяти» до недавнего времени, когда мы видим доказательства этого загрязнения в наших океанах и ужасных пожаров в Австралии. Представьте, если бы мы могли увидеть это сегодня на улицах, как бы это выглядело?»

Влияние температуры на пиролизное масло с использованием источников полиэтилена высокой плотности и полиэтилентерефталата из передвижной пиролизной установки

Введение

Энергия важна для жизни и является одним из экономических факторов. В настоящее время Таиланд столкнулся с энергетическими проблемами, поскольку Таиланд импортирует энергию в основном из нефти с Ближнего Востока, что влияет на образ жизни и экономику страны в целом. Таким образом, энергетическая устойчивость является одной из проблем тайского общества, которая требует срочного решения. Использование энергии из отходов — это вариант, продвигаемый правительством, который имеет как прямые, так и косвенные выгоды.

В настоящее время Таиланд столкнулся с энергетическими проблемами, поскольку Таиланд импортирует энергию в основном из нефти с Ближнего Востока, что влияет на образ жизни и экономику страны в целом. Таким образом, энергетическая устойчивость является одной из проблем тайского общества, которая требует срочного решения. Использование энергии из отходов — это вариант, продвигаемый правительством, который имеет как прямые, так и косвенные выгоды.

Согласно исследованию количества загрязнений, проведенному Департаментом по контролю за загрязнением окружающей среды в 2014 году, количество твердых бытовых отходов в Таиланде составляет 26,17 миллиона тонн в год. Правильная утилизация составляет всего 19%, в результате чего накапливается до 19,9 млн тонн отходов в год. Также на свалках накопилось более 300 миллионов тонн отходов и с каждым годом постоянно увеличивается. Учитывая состав отходов, в целом около 18% пластиковых отходов, что эквивалентно 3,75 млн тонн в год, и еще 25,79 млн тонн в год. миллионов тонн накопленных отходов, которые могут быть переработаны в пиролизное масло.

миллионов тонн накопленных отходов, которые могут быть переработаны в пиролизное масло.

Пиролизное масло — это масло, полученное из биомассы, однако в этом проекте мы используем пластиковые отходы в качестве сырья, поскольку пластик является основным бытовым отходом в Таиланде. Скорость переработки составляет 500 л на тонну пластиковых отходов, а полученное масло можно использовать для замены мазута и низкоциклового дизельного топлива, что наши исследователи уже проверили в лаборатории и подтвердили. Для этого инженерного проекта мы изучаем температуру процесса пиролиза для производства масла из пластиковых гранул, тестируем свойства масла, полученного при каждой температуре, и повышаем чистоту пиролизного масла.

Целью данного исследования является 1) изучение доли конечных продуктов пиролиза при каждой температуре, 2) изучение свойств пиролизного масла, полученного при каждой температуре, и 3) изучение производительности каждой колонны конденсата.

Теории и родственные исследования

Пластмасса

Пластмассы представляют собой синтетические органические соединения, которые используются для замены некоторых природных материалов. Пластмассы делятся на два типа: термопласты и термореактивные пластмассы. Существует много типов термопластов, таких как полиэтилен высокой плотности (HDPE) с удельным весом 0,9.41–0,965 г/см 3 . HDPE имеет температуру плавления около 135°C, с линейной молекулярной структурой. Существует также много видов термореактивных пластиков. Одним из них является полиэтилентерефталат (ПЭТФ).

Пластмассы делятся на два типа: термопласты и термореактивные пластмассы. Существует много типов термопластов, таких как полиэтилен высокой плотности (HDPE) с удельным весом 0,9.41–0,965 г/см 3 . HDPE имеет температуру плавления около 135°C, с линейной молекулярной структурой. Существует также много видов термореактивных пластиков. Одним из них является полиэтилентерефталат (ПЭТФ).

Процесс пиролиза

Процесс пиролиза – это процесс разложения различных соединений или материалов с термическим разложением при температурах около 400–800°C в бескислородной атмосфере или содержащих очень небольшое количество кислорода.

В целом, продукты, полученные в процессе пиролиза, можно разделить на три типа в зависимости от состояния. Первичным продуктом может быть газ, жидкость (имеющая маслоподобные свойства) и уголь. Соотношение получаемых продуктов зависит от условий обработки, таких как температура, скорость нагрева и т. д. Наиболее предпочтительным продуктом является жидкость или масло.

Спецификации и испытания масла

Существует несколько характеристик масла, которые могут быть непосредственно проверены прибором, такие как содержание серы, значения вязкости и т. д. Кроме того, большинство значений измеряется с помощью определенных тестов, в которых используются стандарты для определения , например, с использованием стандартов ASTM (Американское общество испытаний и материалов) или IP (Институт нефти) и т. д. Испытываемые свойства: 1) температура вспышки 2) вязкость 3) теплотворная способность и 4) удельный вес.

Химические вещества, оборудование и методы

Химические вещества

Химические вещества, использованные в этом исследовании, представляли собой смолу HDPE от IRPC Company Limited, PET от Thai Chin Kong Industry Corporation Limited, сжиженный нефтяной газ и жидкое топливо.

Оборудование

Оборудование, использованное в этом исследовании, включало комплект мобильной системы пиролиза объемом 4,5 л, циклонную машину, два 12-дюймовых ключа, шланг диаметром ½ дюйма (длиной 3 м), длинную лопату, мешки для риса, вискозиметр Брукфилда DV- I+, блок чистой дистилляции и 3-позиционные весы.

Экспериментальные методы

Подготовка реактора пиролиза

Подготовка реакторов пиролиза путем очистки машины от осадка, оставшегося внутри. Открыв крышку реактора пиролиза сверху с помощью гаечного ключа (рис. 1А), затем используйте длинную лопату, чтобы соскоблить осадок, попавший внутрь реактора (рис. 1В). После этого используйте циклон, чтобы удалить весь осадок (рис. 1C).

РИСУНОК 1 . Подготовка пиролизного реактора (A) Открытие крышки пиролизного реактора (B) Использование металлической лопаты для удаления любых оставшихся отложений и (C) Удаление избыточных отложений и любых оставшихся твердых частиц после предыдущих сеансов работы с помощью машины Cyclone.

Подготовка хладагента

Подготовка воды для использования в охладителях путем удаления оставшейся воды из бака хладагента (рис. 2А) и добавления новой воды в бак (рис. 2В), чтобы быть готовым к использованию хладагента для мобильных систем пиролиза.

РИСУНОК 2 . Подготовка охлаждающей жидкости (A) Слив оставшейся воды из бака охлаждающей жидкости и (B) Добавление новой воды в бак.

Добавление сырья

Пластиковые гранулы, используемые в эксперименте, загружаются в реактор пиролиза, как показано на рисунке 3.

РИСУНОК 3 . Добавление сырья.

Сбор проб пиролизного масла

После завершения процесса пиролиза пробы масла будут отобраны в первом, втором, третьем и четвертом конденсаторах соответственно, как показано на рис. 4А, путем открытия клапана нижнего фильтра каждого конденсатора. , чтобы принести пиролизное масло, которое конденсируется в этом конденсаторе в процессе пиролизной очистки масла (рис. 4B).

РИСУНОК 4 . Сбор проб пиролизного масла (A) в четырех местах сбора и (B) Сбор сконденсированного пиролизного масла.

Оборудование для пиролиза мобильного типа

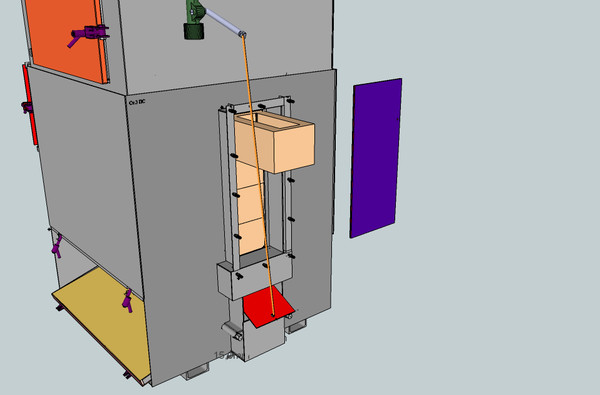

Трехмерная модель оборудования для пиролиза мобильного типа, показанная на рисунках 5A, B, транспортирующих пластиковые отходы по конвейеру для отходов (6) в машину для измельчения сырья и в (15) нагревание реактора пиролиза с помощью (13 ) нагрев печи до системы при температуре 400°С. Со временем пластиковые гранулы станут жидкими и испарятся в газ, поступающий в (3) газовый сепаратор, чтобы войти (1) в главный конденсатор и войти в (1) для конденсации первого, второго, третьего и четвертого блоков и сбора проб масла. на выходе из четырех твердых фильтров внизу каждого конденсатора, поддерживая температуру до 400°С в течение 10 мин, затем снова отбирают пробы масла до полного заполнения три раза через каждые 10 мин. После этого повышают температуру в реакторе до 425 и 450°С. Эксперимент по той же методике при температуре 400°С (рис. 6 и 7).

Со временем пластиковые гранулы станут жидкими и испарятся в газ, поступающий в (3) газовый сепаратор, чтобы войти (1) в главный конденсатор и войти в (1) для конденсации первого, второго, третьего и четвертого блоков и сбора проб масла. на выходе из четырех твердых фильтров внизу каждого конденсатора, поддерживая температуру до 400°С в течение 10 мин, затем снова отбирают пробы масла до полного заполнения три раза через каждые 10 мин. После этого повышают температуру в реакторе до 425 и 450°С. Эксперимент по той же методике при температуре 400°С (рис. 6 и 7).

РИСУНОК 5 . Трехмерная модель комплекта мобильного пиролизного оборудования Трехмерная модель комплекта мобильного пиролизного оборудования, когда (A,B) состоит из (1) Циклона, (2) Конвейера отходов, (3) Первого газосепаратора, ( 4) Резервуар для хранения газа, (5) Горелка, (6) Подмашинный питатель, (7) Конденсатор, (8) Охладитель, (9) Второй газосепаратор, (10) Резервуар охлаждающей воды, (11) Хранилище пиролизного масла резервуар, (12) набор для перемешивания с редуктором, (13) печи, (14) фильтры продукта, (15) реактор, (16) резервуары для хранения пиролизного масла и (17) охлаждающая жидкость.

РИСУНОК 6 . Технологическая схема мобильного пиролиза.

РИСУНОК 7 . Комплект пиролизного оборудования мобильного типа.

Анализ

Набор для рафинации масла

Жидкий продукт, полученный в результате пиролиза ПЭВП и ПЭТ, перегоняемый с помощью комплекта для перегонки масла, как показано на рис. 8, состоит из 1) термометра 2) трехходовых соединений 3) круглодонных бутылок 4) нагревателя печи 5) конденсаторы 6) вакуумные соединения 7) бутыли в форме яблока, которые перегоняют при низких температурах ниже 65, 65-170, 170-250 и выше 250°С.

РИСУНОК 8 . Дистилляционная установка состоит из (1) термометра (2) тройника (3) круглодонной колбы (4) нагревательной печи (5) холодильника (6) вакуумной муфты и (7) колбы Эрленмейера.

Анализ вязкости

Анализ вязкости выполняли на вискозиметре Брукфилда DV-I+ при 40°C путем добавления 1 мл образца в чашку для образца и возврата в вискозиметр. Отрегулируйте конус с помощью регулировочного кольца, чтобы он соприкасался с поверхностью жидкости, и отрегулируйте скорость вращения машины до 20 об/мин, чтобы измерить вязкость. Результат выводился на экран в сантипуазах (сП), затем переводились в сантистоксы (сСт) по уравнению. 1.

Отрегулируйте конус с помощью регулировочного кольца, чтобы он соприкасался с поверхностью жидкости, и отрегулируйте скорость вращения машины до 20 об/мин, чтобы измерить вязкость. Результат выводился на экран в сантипуазах (сП), затем переводились в сантистоксы (сСт) по уравнению. 1.

µcSt=µcPρ×1000(1)

где, µcP – вязкость в сантипуазах (cP) µcSt – вязкость в сантистоксах (cSt) ρ – плотность пробы нефти в граммах на кубический метр (г/см 3 )

Анализ углеводородных соединений

Анализ различных углеводородных соединений в пиролизном масле методом фракционной перегонки на перегонном оборудовании объемом 300 мл в диапазоне температур ниже 65, 65–170, 170–250 и выше 250°С. Это стандартные диапазоны температур фракционной перегонки, используемые в обычном нефтехимическом процессе, которые мы адаптировали в лабораторных масштабах. Нефтехимические продукты были обнаружены в результате этого эксперимента.

Результаты и обсуждение

Влияние сырья на продукты

В результате эксперимента было установлено, что продукты, полученные в результате пиролиза ПЭВП, представляли собой жидкость коричневого цвета, что показано на рисунке 9. С другой стороны, пиролиз ПЭТ привел к образованию газа и твердого вещества (рис. 10). В то время как газ может быть рециркулирован в процессе в качестве топлива, твердые частицы забивают трубу, что приводит к прекращению процесса. Это соответствует исследованию Williams and Slaney (2007), в котором говорится, что при пиролизе полиэтилена, полипропилена и полистирола в основном образуются нефтепродукты, а при пиролизе ПЭТ в основном образуются твердые продукты. Кроме того, Encinar and Gonzalez (2008) сообщили, что пиролиз ПЭТ дает большое количество окиси углерода и двуокиси углерода, поскольку пластик содержит большое количество кислорода. Поскольку при пиролизе ПЭТ не может быть получено масло, анализ в следующем разделе будет основываться на использовании только ПЭВП в качестве сырья (рис. 10).

С другой стороны, пиролиз ПЭТ привел к образованию газа и твердого вещества (рис. 10). В то время как газ может быть рециркулирован в процессе в качестве топлива, твердые частицы забивают трубу, что приводит к прекращению процесса. Это соответствует исследованию Williams and Slaney (2007), в котором говорится, что при пиролизе полиэтилена, полипропилена и полистирола в основном образуются нефтепродукты, а при пиролизе ПЭТ в основном образуются твердые продукты. Кроме того, Encinar and Gonzalez (2008) сообщили, что пиролиз ПЭТ дает большое количество окиси углерода и двуокиси углерода, поскольку пластик содержит большое количество кислорода. Поскольку при пиролизе ПЭТ не может быть получено масло, анализ в следующем разделе будет основываться на использовании только ПЭВП в качестве сырья (рис. 10).

РИСУНОК 9 . Продукты, полученные в результате пиролиза гранул ПЭВП (A) , первый сбор образцов, (B), , второй сбор образцов (через 10 мин после первого сбора) и (C), , третий набор образцов (через 20 минут после первого сбора).

РИСУНОК 10 . Продукты, полученные при пиролизе ПЭТ-гранул.

Влияние температуры пиролиза на свойства продукта

В результате пиролиза ПЭВП при температуре реактора 400, 425 и 450°С получено масло общим количеством 22,5, 27 и 40,5 л на 100 кг ПЭНД соответственно. Это показывает, что 450°C является температурой, при которой образуется наибольшее количество пиролизного масла в эксперименте. Результат соответствует исследованию Кумара и Сингха (2013), в котором сообщается, что самый высокий выход жидкости при пиролизе ПЭВП достигается при 450°C. Кроме того, продукты пиролиза были измерены на плотность и вязкость при стандартной комнатной температуре 40°C. Установлено, что плотности продуктов из первого конденсатора при температуре пиролиза 400, 425 и 450°С составляют 0,668, 0,67 и 0,672 кг/л соответственно, а вязкости 3,287, 3,289.и 3,297 сСт соответственно. Видно, что плотность и вязкость увеличиваются с температурой пиролиза. Это связано с тем, что более высокая температура реакции приводит к продукту с более длинной цепью молекул.

Влияние времени сбора и конденсаторов на свойства продукта

Жидкие продукты пиролиза ПЭВП собирали из каждого конденсатора три раза: 1) при достижении системой заданной температуры, 2) через 10 мин после первого сбора и 3 ) через 20 мин после первого сбора. Плотность и вязкость этих продуктов показаны на рисунках 11 и 12.

РИСУНОК 11 . Плотности продуктов из каждого конденсатора при разном времени сбора (температура пиролиза = 450°С).

РИСУНОК 12 . Вязкости продуктов из каждого конденсатора при разном времени сбора (температура пиролиза = 450°С).

Эти цифры показывают плотность и вязкость продукта при температуре пиролиза 450°C. Видно, что плотность и вязкость пиролизного масла увеличиваются по мере увеличения времени сбора. Это связано с тем, что углеводороды с более короткой молекулярной цепью могут конденсироваться раньше, чем углеводороды с более длинной цепью (Lee and Shin, 2007). Кроме того, конденсатор, в котором был собран продукт, также влияет на свойства продукта. Пиролизное масло имеет тенденцию иметь более высокую плотность и вязкость, когда оно проходит через несколько конденсаторов, что связано с разным временем конденсации, как объяснялось. При других температурах пиролиза (400 и 425°С) выходы продуктов были низкими, так что во время второго и третьего периодов сбора дополнительного масла не удавалось получить.

Пиролизное масло имеет тенденцию иметь более высокую плотность и вязкость, когда оно проходит через несколько конденсаторов, что связано с разным временем конденсации, как объяснялось. При других температурах пиролиза (400 и 425°С) выходы продуктов были низкими, так что во время второго и третьего периодов сбора дополнительного масла не удавалось получить.

Результаты очистки дистилляцией

Для повышения чистоты жидких продуктов, полученных при пиролизе ПЭВП и ПЭТФ, были проведены простые перегонки в различных диапазонах температур (Демирбас, 2004). Теоретически углеводородные соединения с С5-С7 (нафта) должны находиться при температуре перегонки ниже 65°С, С6-С12 (бензин) в диапазоне 65-170°С, С10-С14 (керосин) в диапазоне 170°С. –250°С, а С14–С19 (дизель) будет выше температуры перегонки 250°С. Примеры продуктов перегонки показаны на Фигуре 13 для ПЭВП в качестве сырья. Количество пиролизного масла из ПЭВП в разных диапазонах температур перегонки и разных периодах сбора показано на рис. 14.

14.

РИСУНОК 13 . Продукты, полученные перегонкой пиролизного масла из ПЭНД в интервале температур (А) 65–170, (Б) 170–250, (В) более 250°С и (Г) остаток.

РИСУНОК 14 . Количество пиролизного масла из ПЭНД при разных диапазонах температур перегонки и разных сроках сбора.

Видно, что при температуре перегонки ниже 65°C не было получено никакого продукта, что можно интерпретировать как отсутствие лигроина в этом эксперименте. Керосин был получен в наибольшем количестве в диапазоне температур 170-250°С, за ним следуют бензин в диапазоне 65-170°С и дизельное топливо при температуре выше 250°С. Кроме того, первый сбор продуктов обеспечивает наилучший выход дистилляции для всех температурных диапазонов, поскольку дает наибольшее количество продукта дистилляции.

Свойства топлива

Плотность и вязкость различных видов топлива, полученных в процессе пиролиза с последующей дистилляцией, измерялись. Они сравниваются со стандартными значениями и могут быть показаны в Таблице 1.

Они сравниваются со стандартными значениями и могут быть показаны в Таблице 1.

ТАБЛИЦА 1 . Характеристики топлива по сравнению со стандартными значениями.

Видно, что плотности пиролизных топлив несколько ниже стандартных значений (разница 0,9–2,7%), а вязкости в основном находятся в пределах нормы. Результат показывает качество продуктов, полученных в процессе пиролиза, близкое к качеству обычного топлива. При дальнейшей переработке эти виды топлива, безусловно, можно было бы использовать в качестве альтернативного источника энергии.

Заключение

Основным продуктом пиролиза смолы HDPE была жидкость, а смолы PET – твердое вещество. 450°C была температурой, которая дает наибольшее количество пиролизного масла в эксперименте. Вязкость и плотность были увеличены в соответствии с тремя факторами: высокой температурой пиролиза, количеством конденсаторов и более длительным временем сбора. Все продукты нефтепереработки в каждом диапазоне температур имели углеродное число в соответствии с их температурами кипения. Перегонка пиролизного масла в этом эксперименте дала большое количество керосина, за которым следовали бензин и дизельное топливо.

Перегонка пиролизного масла в этом эксперименте дала большое количество керосина, за которым следовали бензин и дизельное топливо.

Заявление о доступности данных

Все наборы данных, проанализированные для этого исследования, включены в статью/дополнительный материал.

Вклад авторов

Все перечисленные авторы внесли существенный, непосредственный и интеллектуальный вклад в работу и одобрили ее для публикации.

Конфликт интересов

Авторы заявляют, что исследование проводилось при отсутствии каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Ссылки

Демирбас, А. (2004). Пиролиз бытовых пластиковых отходов для извлечения углеводородов бензинового ряда. Дж. Анал. заявл. Пирол. 72 (1), 97–102. doi:10.1016/j.jaap.2004.03.001

Полный текст CrossRef | Google Scholar

Энсинар, Дж. М., и Гонсалес, Дж. Ф. (2008). Пиролиз синтетических полимеров и пластиковых отходов. Кинетическое исследование. Топливный процесс. Технол. 89 (7), 678–686. doi:10.1016/j.fuproc.2007.12.011

Кинетическое исследование. Топливный процесс. Технол. 89 (7), 678–686. doi:10.1016/j.fuproc.2007.12.011

Полный текст CrossRef | Академия Google

Кумар С. и Сингх Р. К. (2013). Термолиз полиэтилена высокой плотности до нефтепродуктов. Дж. Пет. англ. 2013, 987568. doi:10.1155/2013/987568

CrossRef Полный текст | Google Scholar

Ли К.-Х. и Шин Д.-Х. (2007). Характеристики жидкого продукта пиролиза смеси отходов пластмасс при низких и высоких температурах: влияние времени протекания реакции. Управление отходами. 27 (2), 168–176. doi:10.1016/j.wasman.2005.12.017

Полнотекстовая перекрестная ссылка | Google Scholar

Мор, Б. П., Мальве, М. К., Точе, Р. Б., и Шинде, Д. Б. (2012). Анализ примеси керосина в дизельном топливе путем измерения кинематической вязкости. Междунар. Дж. Фарм. биол. науч. 2 (4), 256–261.

Google Scholar

Уильямс П. Т. и Слейни Э. (2007). Анализ продуктов пиролиза и сжижения отдельных пластиков и смесей пластиковых отходов.

;

;