Содержание

Как сделать мини пилораму своими руками

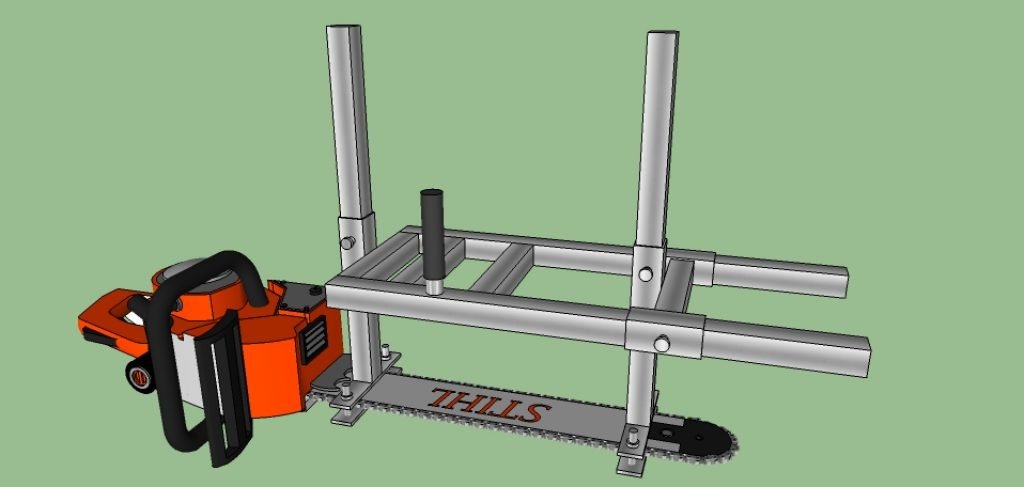

Мини пилорама своими руками собирается после определения ее предназначения и типа. Шинной аналог необходим при обработке небольшого количества материала и изготовлении деталей определенной формы.

Пилорама используется для распила бревен.

Распил бревен производится цепной пилой. Предварительно изделие фиксируют на каретке.

Пошаговая инструкция

Чертеж пилорамы с размерами.

Мини пилорама легко изготавливается в домашних условиях при наличии необходимых инструментов и материалов: дрель, швеллер, металлические уголки, водопроводная труба, рулетка. Станину делают из двух швеллеров, длина которых равняется 8 м, а высота – 0,14 м. Заготовки должны иметь прямую форму. Отверстия высверливаются по швеллеру с шагом в 1-1,5 м. Стяжки изготавливают из водопроводной трубы. Их количество должно равняться числу отверстий. Детали фиксируют шпильками с резьбой либо болтами.

Сборка пилорамы производится по предварительно подготовленному чертежу. Составляющие элементы изделия соединяют между собой и устанавливают на стойки. Количество последних изделий зависит от длины станины. Крайние стойки располагают на расстоянии 0,8-1 м от направляющих. Конструкцию можно сделать жесткой, если зафиксировать раскосы.

Составляющие элементы изделия соединяют между собой и устанавливают на стойки. Количество последних изделий зависит от длины станины. Крайние стойки располагают на расстоянии 0,8-1 м от направляющих. Конструкцию можно сделать жесткой, если зафиксировать раскосы.

Следующий этап предусматривает монтаж подвижной тележки. Ее изготавливают из стальной плиты, толщина которой колеблется в пределах 4-6 мм, а длина – 0,6 м. Прокладки и специальные зажимные пластины обеспечивают свободное движение механизма. Поперечный люфт устраняют с помощью упорного уголка размером в 0,4х0,4 м. Тележка устанавливается на подшипники либо ролики.

Сборка минипилорамы.

Электродвигатель пилорамы фиксируется двумя уголками, которые привариваются сверху. Тележка будет перемещаться с помощью цепи. Ее потребуется натянуть максимально. Следующий этап предусматривает монтаж штурвала. Для этого применяют втулки боковых звездочек. Фиксирующий агрегат для бревна изготавливают из трубы диаметром в 3-4 см. Внутрь вставляют подвижные штанги, которые входят в стопор с помощью винта М8.

Внутрь вставляют подвижные штанги, которые входят в стопор с помощью винта М8.

Для самостоятельного изготовления пилорамы потребуется купить электрический двигатель. Его мощность должна находиться в пределах 10 кВт. Диаметр пилы не должен быть меньше 1 м. Сборка пилорамы производится на месте ее постоянного нахождения. Полученной станок позволяет изготавливать в домашних условиях брусья, рейки, доски.

Вернуться к оглавлению

Дополнительные моменты

Чтобы сделать дисковую пилораму, потребуется лист стали толщиной в 3 мм и диаметром в 0,5 м. Мощность силового агрегата должна равняться 2 кВт. При выполнении этой работы особое внимание уделяется направляющей. Она должна иметь правильную конструкцию. Для изготовления зуб-резца потребуется точило и слесарный инструмент. Резец делают из быстрорежущей стали, при этом соблюдается угол резания в 30°. Полученный агрегат применяют только для резки. Допускается незначительное трение диска о стенки распила.

Важным моментом в процессе изготовления пилорамы своими руками является соблюдение техники безопасности.

Схема сборки дисковой самодельной пилорамы.

Предварительно специалисты рекомендуют сделать из фанеры щит. Распорный нож крепят сзади диска. Работа производится в очках. Чтобы сделать дисковую мини-пилораму в домашних условиях, потребуются направляющие, длина которых должна превышать длину обрабатываемого материала на 1-1,5 м.

Дисковые пилы располагают внутри вала между подшипниками. Подобная технология позволяет применять гибкую конструкцию. При самостоятельном изготовлении такого механизма учитывается направление выброса опилок (вверх). Если пилу заклинило или ослабло крепление бревна, тогда механизм останавливается. Нельзя обрабатывать бревна сверху вниз, так как пилорама может подпрыгнуть вверх. Древесина фиксируется гребенками, которые вколачиваются в торцы. Чтобы произвести замену дисковой пилы, потребуется снять заднюю опору вала.

В процессе самостоятельного изготовления рассматриваемого агрегата используют мотор, мощность которого равняется 4 кВт. Его необходимо подключать к 3-фазной сети. У пилы диаметр достигает 500 мм, а скорость вращения не превышает 600 об/мин. Древесина укладывается на специальные подкладки. У роликов конструкция различная. Она зависит от следующих параметров:

Его необходимо подключать к 3-фазной сети. У пилы диаметр достигает 500 мм, а скорость вращения не превышает 600 об/мин. Древесина укладывается на специальные подкладки. У роликов конструкция различная. Она зависит от следующих параметров:

- число и размер подшипников;

- параметры и количество направляющих.

Самодельная пилорама изготавливается с помощью роликовых подшипников 204 и направляющих рельсов, высота которых составляет 52 мм. У шкива рабочего вала диаметр не должен превышать 300 мм. Чтобы определить длину двух швеллеров тележки конструкции, необходимо вычислить:

- двойную ширину полки поперечного швеллера;

- диаметр пилы;

- расстояние между осями вала и мотора;

- радиус корпуса силового агрегата.

Процесс сборки конструкции начинается со сварки. К двум продольным швеллерам приваривают 4 вертикальных аналога. Продольные элементы выставляют параллельно, а рабочий вал – перпендикулярно швеллерам. Корпуса подшипников вала приваривают через технологические отверстия. С помощью сварочного аппарата приваривают перпендикулярность вала и края продольных элементов.

С помощью сварочного аппарата приваривают перпендикулярность вала и края продольных элементов.

К поперечному аналогу потребуется приварить пластину фиксации мотора, в которой делают пазы (для болтов крепления силового агрегата). Последние элементы обеспечивают натяжение ремня. На одинаковом расстоянии от продольных швеллеров в вертикальных аналогах делают отверстия (для фиксации роликов). Для выдержки одинакового размера между упорами роликов применяют шайбы. Направляющие фиксируются между собой с помощью металлических уголков. Сварочный аппарат можно заменить болтами. В последнем случае увеличится расстояние между направляющими, при этом у пилорамы будет высокая производительность.

Пилорама ленточная своими руками — инструкция по созданию. Как сделать пилораму в домашних условиях?

Довольно часто у людей возникает потребность в ленточной пилораме. Однако не каждый сможет себе позволить приобрести ленточную пилораму в магазине. Можно сэкономить купить пилораму ленточную б у в украине или сделать её своими руками. Итак, пилорама ленточная своими руками.

Можно сэкономить купить пилораму ленточную б у в украине или сделать её своими руками. Итак, пилорама ленточная своими руками.

Довольно часто у людей возникает потребность в ленточной пилораме. Однако не каждый сможет себе позволить приобрести ленточную пилораму в магазине. Можно сэкономить купить пилораму ленточную б у в украине или сделать её своими руками.

Итак, пилорама ленточная своими руками.

Для изготовления ленточной пилорамы запаситесь шкивами. Их можно снять с комбайна, похожего на «Неву». Диаметр шкивов должен быть более 30 сантиметров. Далее сточите их таким образом, чтобы надетый ремень немного выступал.

При изготовлении встречается очень мало токарных работ. Связано это с тем, что в основном для направляющих используется полдюймовая труба. Также запаситесь второй трубой, которая будет надеваться на полдюймовку.

Займитесь изготовлением рельс. Рельса может быть сделана из уголка 50 миллиметрового. Установите его стороной вверх. Обратите внимание, колесики нужно хорошо установить, иначе колесо будет стираться об уголок. Лучше всего ребро угла установить верхней стороной. В этом случае колесо не будет стираться.

Установите его стороной вверх. Обратите внимание, колесики нужно хорошо установить, иначе колесо будет стираться об уголок. Лучше всего ребро угла установить верхней стороной. В этом случае колесо не будет стираться.

Для шпал используйте профильную трубу размером 25*25 миллиметров. Её нужно приварить между профильными трубками, вышеупомянутой полдюймовой трубой, на которую надеты крепежи бревна. Крепежи установите таким образом, чтобы они могли спокойно передвигаться и наклоняться. Зажим будет производиться ударом молотка. Будет происходить самозаклиниваение.

Профильные трубки установите так, чтобы они выступали за рельсы. На эти выступы установите регулировочные болты. На профильные трубки установите «мостики». Именно на них будет укладываться бревно. Последние два имеют между собой расстояние в 50 сантиметров.

Корпус шкивов приварите к трубкам. Вся конструкция должна легко перемещаться по горизонтальным трубкам-направляющим. Фиксация будет осуществляться с помощью болтов.

Правый шкив будет автоматически натягиваться пружиной. Её можете взять с амортизатора от мотоцикла. Левый шкив, который выступает ведущим, фиксируется. Однако его можно передвигать изменением размера ленточной пилы.

Раму изготовьте из швеллера высотой 1,5 метра. Она должна немного «играть», но на распилку это никак не влияет.

Ознакомьтесь подробнее с характеристиками уже готовых пилорам: ленточная пилорама спектр-70, ленточная пилорама радуга (цена).

Как сделать пилораму в домашних условиях?

Дерево – это экологически чистый материал для строительства различных сооружений. Издавна люди строили деревянные дома, бани и многое другое. Естественно, в наше время с помощью новых разработок, дерево уже не является горючим материалом. К тому же, современные станки для деревообработки способны в значительно мере сократить определённые расходы, в том числе и ускорить процесс постройки, например деревянного дома.

Естественно, на сегодняшний день такие станки стоят далеко недешево, поэтому многие мастера задумываются над тем, как сделать пилораму своими руками. Ведь ленточная пилорама своими руками значительно удешевит процесс производства. Возникает логичный вопрос, а как сделать пилораму своими руками? И здесь необходимо помнить: чтобы собрать такое изделие вам понадобиться довольно-таки длительное время. На данный вид работ может уйти несколько месяцев.

Ведь ленточная пилорама своими руками значительно удешевит процесс производства. Возникает логичный вопрос, а как сделать пилораму своими руками? И здесь необходимо помнить: чтобы собрать такое изделие вам понадобиться довольно-таки длительное время. На данный вид работ может уйти несколько месяцев.

Стоит отметить, что низкая стоимость сборки самодельной пилорамы только на первый взгляд такая низкая, да и её надёжность будет желать только лучшего. Поэтому, работая над данным процессом, Вам обязательно нужно будет уделить должное внимание технике безопасности. В противной ситуации всё может закончиться довольно плачевно. Не забывайте, что никто не гарантирует Вам долговечную работу самодельной пилорамы, поэтому перед тем, как собирать самостоятельно пилораму хорошенько подумайте и взвешайте все за и против. В народе самодельная пилорама пользуется огромной популярностью, что обусловлено (на первый взгляд) лёгкостью её изготовления: на шину пилы следует прикрепить специальную рамку из металла, а зазор между рамкой и шиной будет определять толщину доски. Собирается самодельная пилорама собирается в основном наспех, при этом используются низкокачественный металл и не новых подшипников. В результате получается очень дешевая установка, срок службы которой ограничивается двумя-тремя месяцами, поскольку комплектующие начинают трескаться и иногда приходят в негодность уже через неделю.

Собирается самодельная пилорама собирается в основном наспех, при этом используются низкокачественный металл и не новых подшипников. В результате получается очень дешевая установка, срок службы которой ограничивается двумя-тремя месяцами, поскольку комплектующие начинают трескаться и иногда приходят в негодность уже через неделю.

Для изготовления самодельной пилорамы часто используются части от комбайна типа «Нива», например, шкивов. Токарных работ в процессе изготовления применяется мало. Для направляющих использована полдюймовая труба и труба такого сечения, чтобы она точно одевалась на полдюймовую трубу с зазором в 1 мм. Основой пилорамы служат рельсы из уголка 50 мм, установленного стороной вверх. В этом случае колесики необходимо тщательно устанавливать, чтобы они стерлись об уголок (обычно устанавливают ребром угла вверх и в этом случае колесо не стирается). В качестве «шпал» взяли профильную трубу 25х25 мм. Также между профильными трубками приваривается полдюймовая труба с прикрепленными к ней крепежами бревна в виде когтей. Эти крепежи свободно перемещаются и наклоняются, а зажим дерева происходит после ударов молотком по креплениям, после чего они самозаклиниваются. Вышеуказанные профильные трубки выступают за рельсы и на этих выступах размещены регулировочные болты М14х100 мм.

Эти крепежи свободно перемещаются и наклоняются, а зажим дерева происходит после ударов молотком по креплениям, после чего они самозаклиниваются. Вышеуказанные профильные трубки выступают за рельсы и на этих выступах размещены регулировочные болты М14х100 мм.

Также на профильных трубках устанавливаются «мостики», на которые укладываются бревна. Последние два «мостика» расположены на расстоянии 50 см для удобного размещения коротких заготовок. Шкивы в оригинале имеют диаметр 30-32 см. Их стачивают на токарном станке так, чтобы надетый ремень выступал на пару сантиметров. Корпуса шкивов из ступицы от «Москвича» приварены к трубкам и вся эта конструкция перемещается по горизонтальным направляющим из полдюймовой трубы и может фиксироваться болтами. Ведомый правый шкив автоматически натягивается пружиной от амортизатора с мотоцикла “КаСика”, а левый ведущий шкив фиксируется, но его можно перемещать при изменении размера ленточной пилы. По правилам шкивы должны быть установлены параллельно, но в данном случае они выполнены с наклоном в 2-4 градуса, чтобы не слетала лента. Ролики должны быть калеными.

Ролики должны быть калеными.

В данной конструкции использован роликовый узел из набора подшипников – два подшипника 202 и задний подшипник больше на 2-4 мм. Ролики располагаются на валу. Между подшипниками можно вставлять шайбы при изменении ширины пилы. Вал вставляется в пару трубок (полдюймовая и больше на пару миллиметров), с полдюймовой трубой вал сваривается со смещением осей, линия отмечена синим цветом. Вся конструкция крепится к направляющим трубкам так, чтобы роликовый узел регулировался по высоте и перемещался в стороны с последующей фиксацией. Это необходимо для установки ширины проема для обработки бревен разного диаметра. На ролик, размещенный со стороны ведомого шкива устанавливается капельница для СОЖ (смазывающе-охлаждающей жидкости).

Сама рама изготавливается из швеллера 100, высота ее 1,5 метра. Для большей жесткости ее усиливают «косынками». Режущая часть перемещается по швеллерам с помощью винтов-шпилек. Для жесткой установки режущей части пилорамы своими руками предусмотрены болты с контр-гайками. Видео пилорамы своими руками вы можете посмотреть на нашей странице.

Видео пилорамы своими руками вы можете посмотреть на нашей странице.

Основу станины для такого оборудования как самодельная пилорама (видео можно посмотреть на нашей странице) составляют два стальных швеллера длиной по 8 метров и высотой 140 мм. Для этой же цели можно использовать два рельса, развернув их подошвой наверх, или уголки 50 X100 мм. Заготовки должны быть идеально прямыми. На одинаковом расстоянии по высоте и с шагом примерно 1-1.5 метрв по всей длине швеллеров сверлится ряд отверстий 14-16 мм.

По количеству получившихся отверстий делаются стяжки — отрезки водопроводном трубы 3/4 длиной по 250 мм. Для соединения стяжек со швеллерами используются болты или резьбовые шпильки длиной 290-340 мм, в зависимости от выбранных материалов. Собранные воедино направляющие уствнавливаются на стойки, сверенные или собранные на болтах М12 из уголков, труб или швеллеров. Количество стоек определяетсядлиной станины; в описываемом варианте при длине 8 метров их 4 штуки. Крайние стойки находятся на расстоянии 800-1000 мм от концов направляющих. Для придания станине нужной жесткости ставятся раскосы. Из-за довольно солидного веса станины ее следует собирать непосредственно на месте будущей установки. Чтобы обеспечить горизонтальность направляющих, под стойки подкладываются бруски, доски, а где надо — подкапывается грунт.

Для придания станине нужной жесткости ставятся раскосы. Из-за довольно солидного веса станины ее следует собирать непосредственно на месте будущей установки. Чтобы обеспечить горизонтальность направляющих, под стойки подкладываются бруски, доски, а где надо — подкапывается грунт.

Следующий узел «пилорамы» — подвижная тележка. Она изготавливается из стальной плиты толщиной 4-6 мм. Длина тележки примерно 600 мм (это зависит от габаритов используемого электродвигателя. Подбором толщины прокладок и зажимных пластин тележке обеспечивается возможность свободного перемещения вдоль всей длины направляющих.

При этом надо следить, чтобы зазор был минимальным. Толщина пакета прокладок должна быть на 0,5 мм больше толщины полки швеллера. Стягиваются прокладки и зажимные пластины с помощью восьми болтов М8. Для устранения поперечного люфта снизу к основе те тележки приворачивается на болтах упор-угопок 40 X 40 мм. Можно поставить тележку и на ролики или подшипники (например, как в конструкции Чмыхалова). Сверху на тележке находятся два приваренных уголка для крепления электродвигателя.

Сверху на тележке находятся два приваренных уголка для крепления электродвигателя.

Для перемещения тележки с установлеными на ней двигателем и дисковой пилой служит цепь (я использовал от комбайна). Она должна быть натянута, чтобы исключить свободный ход штурвала. Последний смонтирован на одной из втулок девяти из бовых звездочек, расположенных по краям направляющих.

Удобства в работе обеспечивают устройства фиксирования обрабатываемого бревна. Они изготовляются из труб с внутренним диаметром примерно 35.. 40 мм, в которые свободно вставляются подвижные штвнги, стопорящиеся на нужной высоте винтом М8. Сверху на штангах находятся прижимы (из уголка 40X40 мм) и кулачковые механизмы зажима. Длина прижимов относительно расстояния до линии распиловки должна быть не менее чем 15 мм.

Конечно, сердце любого станка — двигатель и пила. Мне посчастливилось приобрести электродвигатель мощностью 10 кВт и пилу диаметром 1 метр: именно под них и сделана вся конструкция. Но не огорчайтесь, если вам не удастся достать аналогичные агрегаты — сделайте станину поменьше, соразмеряя ее габариты с имеющимися в распоряжении комплектующими.

Работать на станне несложно: бревно укладывается на ложе и фиксируется зажимами; включив электродвигатель и поворачивая штурвал, перемещаем тележку, делая пилой ровный и длинный распил. Передвигать тележку можно как в одну, так и в другую сторону. Нужно лишь заботиться, чтобы пила была всегда острая, и, конечно, выполнять правила безопасности.

На такой пилораме можно получить брус, плахи, доски и рейки практически любых размеров. Если положить стопку плах или досок и проехать пилой — вы получите за пару минут несколько отличных обрезных досок одинакового размера.

Наша шинная пилорама готова. Теперь уделим некоторое внимание способам обработки древесины: огнебиозащита древесины, пропитка древесины воском, вываривание древесины.

Переносные лесопильные станки, чертежи для лесопилки Procut Portable Sawmills

Переносные лесопильные станки, чертежи для лесопилки Procut Portable Sawmills

| |||||||||||||||||||||||||||||||||||||||||||||||

| Переносные лесопильные станки PROCUT | ||||||||||||||||||||||||||||||||||||||||||||||

Планы «Сделай сам» от Procut Portable Sawmills по доступной цене Все страницы этого сайта защищены авторским правом Дизайн сайта от PG Web Designs | |||||||||||||||||||||||||||||||||||||||||||||||

Приключения с переносной лесопилкой

Пэт Барден | |

| Выпуск №104 • Март/апрель 2007 г. |

Я вырос в пригороде и большую часть взрослой жизни провел в пригородных квартирах и домах. Папа работал на государственной службе и не имел опыта работы с деревом. В детстве я помню, что весь его арсенал электроинструментов состоял из лобзика Black & Decker и дрели, которая была принадлежностью пылесоса Electrolux. Его самым большим достижением как разнорабочего было то, что он купил дверь и приделал к ней ножки — это был семейный обеденный стол в течение 15 лет или около того. Его отец владел баром в маленьком городке в Миннесоте. Он был бизнесменом, пытавшимся сбежать с фермы, поэтому не воспитывал моего отца как разнорабочего. Большая часть моего опыта работы с деревом и инструментами была получена в 7-м классе мастерской. Я мог идентифицировать некоторые инструменты, даже знал теорию их работы, но большая часть моего опыта работы с деревом связана с некачественными работами, когда детали не совпадают. Когда у нас с женой появилась возможность прекратить крысиные бега, это означало, что со многими вещами нам придется справляться самим. Наш скромный доход и сбережения не позволили бы нам разбрасываться деньгами и растрачивать вещи. Цена пиломатериалов и отсутствие у меня навыков беспокоили меня, когда дело доходило до строительства сараев и других построек. Дом был приличный, но были необходимы улучшения — это был трейлер двойной ширины. Потом я узнал о переносных пилорамах.

Его отец владел баром в маленьком городке в Миннесоте. Он был бизнесменом, пытавшимся сбежать с фермы, поэтому не воспитывал моего отца как разнорабочего. Большая часть моего опыта работы с деревом и инструментами была получена в 7-м классе мастерской. Я мог идентифицировать некоторые инструменты, даже знал теорию их работы, но большая часть моего опыта работы с деревом связана с некачественными работами, когда детали не совпадают. Когда у нас с женой появилась возможность прекратить крысиные бега, это означало, что со многими вещами нам придется справляться самим. Наш скромный доход и сбережения не позволили бы нам разбрасываться деньгами и растрачивать вещи. Цена пиломатериалов и отсутствие у меня навыков беспокоили меня, когда дело доходило до строительства сараев и других построек. Дом был приличный, но были необходимы улучшения — это был трейлер двойной ширины. Потом я узнал о переносных пилорамах.

Кажется, первая статья, на которую я наткнулся, была о том, как парень продавал чертежи для изготовления бензопилы. Меня это привлекало, а также могло послужить учебным проектом по сварке. Вскоре после этого я встретил парня, который владел бензопилой. Он не мог сказать достаточно об этом. Потом я встретил парня, который строил себе дом из дерева, произведенного на переносной ленточной мельнице; древесина с мельницы шла сразу в строительство без строгания или другой обработки после фрезеровки. Услышав о переносных мельницах и еще не видя их, я решил, что это был собранный грузовик с оборудованием или большая часть оборудования, которую нужно было буксировать двойным или большим грузовиком. Поэтому я начал искать в Интернете информацию о портативных мельницах и был удивлен тем, что нашел.

Меня это привлекало, а также могло послужить учебным проектом по сварке. Вскоре после этого я встретил парня, который владел бензопилой. Он не мог сказать достаточно об этом. Потом я встретил парня, который строил себе дом из дерева, произведенного на переносной ленточной мельнице; древесина с мельницы шла сразу в строительство без строгания или другой обработки после фрезеровки. Услышав о переносных мельницах и еще не видя их, я решил, что это был собранный грузовик с оборудованием или большая часть оборудования, которую нужно было буксировать двойным или большим грузовиком. Поэтому я начал искать в Интернете информацию о портативных мельницах и был удивлен тем, что нашел.

|

Во-первых, существует множество производителей — больше, чем я мог предположить. Некоторые производители работают давно. Во-вторых, портативные мельницы довольно дорогие, многие из них начинаются с 10 000 долларов и довольно быстро растут оттуда. Это большие деньги для меня.

Некоторые производители работают давно. Во-вторых, портативные мельницы довольно дорогие, многие из них начинаются с 10 000 долларов и довольно быстро растут оттуда. Это большие деньги для меня.

У них было финансирование, но мы пытались погасить долг. Я не хотел возвращаться на беговую дорожку, работать, чтобы погасить кредит и пренебрегать усадьбой (вся цель этого упражнения). К счастью, я здоров для человека, которому за сорок; а на моей последней работе, летающей на письменном столе, мне так надоело сидеть на месте, что удобство гидравлики не стало решающим фактором. Сосредоточившись на строго ручной мельнице, я смог значительно снизить стоимость (и сложность).

Не поймите меня неправильно — я не планировал поднимать бревна и не рассчитывал на сверхчеловеческую силу. Я всего лишь парень среднего роста, и не в лучшей форме после 5 лет работы за столом. С этим материалом рычаги — это все. Продуманная компоновка и базовое оборудование от производителя позволит управлять мельницей ребенку; они просто не будут штамповать доски в масштабах гидравлического вспомогательного фрезерного станка.

Пожалуй, третья самая важная вещь, которую я узнал о переносных мельницах, это то, что существует два подхода к их конструкции. Переносная мельница — это, по сути, часть пути, называемая станиной, по которой регулируемая ленточная пила катится вперед и назад. Вы кладете бревно на кровать и обрезаете бревно ленточной пилой.

|

Кровать является основой всей мельницы. Если он не квадратный, произведенные пиломатериалы будут выключены. Большинство мельниц имели сварную станину. У такого подхода много преимуществ: Станина не требует регулировки и представляет собой единую, большую и прочную часть мельницы, относительно которой все можно выровнять. Недостатки очевидны: если она погнута или сломана, для ремонта станины требуется сварка, что затрудняет ее возврат в эксплуатацию.

Одним счастливым исключением из этой конструкции был Норвуд. Согласно их литературе, эта компания работает в бизнесе более 50 лет и производит мельницу из более мелких взаимозаменяемых компонентов. Преимущество этого подхода заключается в том, что в случае повреждения кровати необходимо фиксировать только поврежденные компоненты. Недостаток в том, что станину нужно периодически переквашивать, ослабляя болты, подталкивая детали, подтягивая болты. Когда новая мельница отгружается покупателю, она укладывается на поддоны как компоненты. Первым шагом любого клиента Norwood при получении новой мельницы является сборка. Это снижает стоимость, упрощает доставку и позволяет новому владельцу лучше познакомиться со своей мельницей. Это было очень привлекательным для меня.

Небольшой сравнительный анализ показал, что у машины Oscar 18 от Hud-Son Forest Equipment лучшая цена с точки зрения первоначальных затрат на приобретение новой мельницы. Norwood Lumbermate 2000 стоил немного больше, чем Оскар, но мог работать с более крупными бревнами и давал большую отдачу от затраченных средств. Но это все равно были большие деньги. Я нашел несколько онлайн-форумов, на которых обсуждались плюсы и минусы различных мельниц, поэтому я прочитал как можно больше о достоинствах каждой марки и модели. Чем больше я читал, тем больше склонялся к Норвуду. Настоящим решающим фактором стал подержанный Lumbermate, который продавался за 6000 долларов. Я изучил характеристики станка и оценил его в 10 000–12 000 долларов за новый — это была выгодная сделка. Мне бы не хотелось собирать мельницу самостоятельно, но компромисс заключался в том, что она будет готова к использованию, как только я вернусь домой. Похоже, у меня была потенциальная мельница; единственное, что оставалось, это запустить его боссом. Она согласилась, и я договорился о покупке мельницы.

Но это все равно были большие деньги. Я нашел несколько онлайн-форумов, на которых обсуждались плюсы и минусы различных мельниц, поэтому я прочитал как можно больше о достоинствах каждой марки и модели. Чем больше я читал, тем больше склонялся к Норвуду. Настоящим решающим фактором стал подержанный Lumbermate, который продавался за 6000 долларов. Я изучил характеристики станка и оценил его в 10 000–12 000 долларов за новый — это была выгодная сделка. Мне бы не хотелось собирать мельницу самостоятельно, но компромисс заключался в том, что она будет готова к использованию, как только я вернусь домой. Похоже, у меня была потенциальная мельница; единственное, что оставалось, это запустить его боссом. Она согласилась, и я договорился о покупке мельницы.

Мы поехали из Теннесси в Милуоки, чтобы забрать завод. Парень, продающий мельницу, модернизировал ее до чего-то с большей гидравликой. Единственная жалоба, которая у него была на мельницу, заключалась в том, что двигатель иногда глох в конце резки, когда дроссельная заслонка возвращалась на холостой ход. Это была проблема больше с двигателем, чем с самой мельницей, и, конечно же, с этим можно было справиться. В комплекте с мельницей был крюк для бруса, держатель для бревен и коробка с лезвиями. Принадлежностями мельницы были подножки, которые приподнимают конец бревна для первых пропилов, компенсируя сужение размеров бревна; ролики для бревен, помогающие переворачивать бревно между распилами; и погрузчик для бревен, сочетание рампы и лебедки для загрузки бревен на станину. Это, конечно, была полная установка.

Это была проблема больше с двигателем, чем с самой мельницей, и, конечно же, с этим можно было справиться. В комплекте с мельницей был крюк для бруса, держатель для бревен и коробка с лезвиями. Принадлежностями мельницы были подножки, которые приподнимают конец бревна для первых пропилов, компенсируя сужение размеров бревна; ролики для бревен, помогающие переворачивать бревно между распилами; и погрузчик для бревен, сочетание рампы и лебедки для загрузки бревен на станину. Это, конечно, была полная установка.

Мы прицепили машину к нашей Honda CRV, внедорожнику с четырехцилиндровым двигателем, и отправились домой. Его длина составляла примерно 20 футов, что делало его немного неудобным, но с некоторой осторожностью при смене полосы движения его можно было без проблем буксировать.

|

Мы выбрали достаточно ровную площадку, бросили мельницу и выровняли ее по земле.

Мы рубили деревья, которые представляли опасность для дома и других построек, поэтому у нас был хороший запас бревен. Нам нечем было тащить бревна, поэтому «Хонду» снова загнали в строй. Стальной трос был привязан к сцепке прицепа и использовался для перетаскивания бревен оттуда, где они упали, на мельницу. Как я уже говорил, у нас не было много денег на строительство объектов, поэтому наша сушилка примитивна. Местный кооператив продавал пачки из 12 шпал за 9 долларов.0, поэтому мы купили комплект и установили их на задней части дома. Небольшая работа лопатой, и мы выровняли кончики стяжек на расстоянии 18 дюймов друг от друга. Другая наша машина, Chevy S-10, использовалась для перевозки пиломатериалов с лесопилки на сушильную площадку.

Мельница работала как сон. Шкала сбоку пилы служила ориентиром для толщины доски. Есть шкалы для ¾, 1 и 2 дюймов с припуском на пропил, который представляет собой древесину, пережеванную лезвием. В дополнение к этим трем шкалам стандартная шкала с пометкой до восьмого дюйма позволяет вычислять другие размеры, работая в уме с припуском на пропил. Руководство, поставляемое с лесопилкой, содержало краткое руководство по работе с лесопилкой и советы по запуску портативной лесопилки. Не имея опыта работы с фрезеровкой, я читал все, что попадалось под руку. Двигатель, 20-сильная Хонда, завелся без заминок. Тросы газа и дроссельной заслонки были старыми и требовали небольших манипуляций, но были в рабочем состоянии. Все необходимое дополнительное вспомогательное оборудование — это смазочный шприц и канистра с трехходовым маслом.

Руководство, поставляемое с лесопилкой, содержало краткое руководство по работе с лесопилкой и советы по запуску портативной лесопилки. Не имея опыта работы с фрезеровкой, я читал все, что попадалось под руку. Двигатель, 20-сильная Хонда, завелся без заминок. Тросы газа и дроссельной заслонки были старыми и требовали небольших манипуляций, но были в рабочем состоянии. Все необходимое дополнительное вспомогательное оборудование — это смазочный шприц и канистра с трехходовым маслом.

Я никогда не называл себя плотником или лесорубом. Я просто дешевка, которая не хочет платить за пиломатериалы, когда меня окружают деревья. Так что это был опыт обучения для меня. Из первых распилов на бревне получились плиты. Плита представляет собой кусок дерева, который имеет кору с одной стороны. Они полезны в качестве веса для сушки ворса. Следующий срез представляет собой лафет, доску с двумя плоскими сторонами, но с корой на одном или нескольких краях. Для типичного бревна вы делаете два пропила с каждой из четырех сторон — одну доску и одну лагу. Теоретически это приведет к большому прямоугольному куску дерева, называемому брусом.

Теоретически это приведет к большому прямоугольному куску дерева, называемому брусом.

Не все бревна одинаковы, а превращение бревна в брус за восемь распилов может привести к потере большого количества древесины. Края бруса можно распилить, чтобы получились хорошие доски — на фрезерном станке или с помощью циркулярной пилы. Поэтому я постарался сделать все разрезы по размерам, которые были бы полезны.

Также необходимы наклейки, кусочки дерева, которые обеспечивают воздушные зазоры в куче сохнущих пиломатериалов. Наклейки имеют размер всего ¾ x ¾ дюйма, так что это прекрасное использование обрезков пиломатериалов. Мы смогли изготовить различные размеры: 2×4, 2×6 и целый ряд ¾- и 1-дюймовых досок различной ширины. Нашим первым проектом была реконструкция курятника, который прежние владельцы пришли в негодность.

|

Я прочитал все, что смог достать о строительстве из сырых пиломатериалов, и остановился на строительстве из досок и обрешетки. Доска и обрешетка довольно просты: доски устанавливаются для стен, а тонкие полоски дерева, называемые рейками, используются для покрытия зазоров между досками. Эти зазоры будут увеличиваться по мере высыхания дерева, но обрешетка толщиной в дюйм или около того сохранит стену относительно атмосферостойкой. За чуть более 100 долларов мы дополнили его жестяной крышей (примерно 10 x 21 фут).

Доска и обрешетка довольно просты: доски устанавливаются для стен, а тонкие полоски дерева, называемые рейками, используются для покрытия зазоров между досками. Эти зазоры будут увеличиваться по мере высыхания дерева, но обрешетка толщиной в дюйм или около того сохранит стену относительно атмосферостойкой. За чуть более 100 долларов мы дополнили его жестяной крышей (примерно 10 x 21 фут).

Мы надеялись использовать оригинальные пиломатериалы после обрезки сгнивших частей. Касающиеся земли стены и протекающая крыша сделали свое дело. Большая часть стеновой доски была слишком старой и в слишком плохом состоянии, чтобы ее можно было использовать, но внутренний каркас был в рабочем состоянии. Мы использовали оригинальные четыре столба из кедра и балки 2×6, но мало что еще. Площадь дома была увеличена примерно вдвое за счет погружения в землю двух стоек 4×4 и заливки бетоном.

Вот тут и начались первые проблемы. Старая древесина была куплена в магазине 2×6 строгана и высушена в печи. Фактические размеры были 1 ½ x 5 ½ или около того, когда вы делаете 2 × 6 на мельнице и сушите на воздухе, ей-богу, это все еще 2 × 6. Кроме того, эта древесина прочна, как железо. После сгибания горсти гвоздей стало очевидно, что древесину придется просверливать и прикручивать на место. Это замедлило строительство, но в результате курятник смог выдержать прямое попадание.

Фактические размеры были 1 ½ x 5 ½ или около того, когда вы делаете 2 × 6 на мельнице и сушите на воздухе, ей-богу, это все еще 2 × 6. Кроме того, эта древесина прочна, как железо. После сгибания горсти гвоздей стало очевидно, что древесину придется просверливать и прикручивать на место. Это замедлило строительство, но в результате курятник смог выдержать прямое попадание.

В то время как зеленая древесина, доска и рейка подходили для стен, зеленая древесина, использованная для пола, была ошибкой. После сушки и усадки в полу остались небольшие щели. Недостаточно большой для мыши или змеи, но досадный недостаток.

Поскольку мы контролировали весь процесс, мы могли использовать любую древесину, которую хотели. Обрывки краев планок и других ненужных кусков годились для оконных рам и отделки. Куски плит можно было использовать для внутреннего каркаса и стен — вещи, которые вы никогда не увидите на складе пиломатериалов. Любые мелкие оставшиеся обрезки становились растопкой для дровяной печи. Мы использовали фурнитурную ткань в окнах, чтобы отпугивать хищников и кур, но нужно было сделать какое-то оконное покрытие на зиму. Там опять хорошо работали обрезки. Куски дерева и дополнительные наклейки использовались для изготовления оконных рам. Старый пластик, прикрепленный скобами к раме, обеспечивал защиту от атмосферных воздействий.

Мы использовали фурнитурную ткань в окнах, чтобы отпугивать хищников и кур, но нужно было сделать какое-то оконное покрытие на зиму. Там опять хорошо работали обрезки. Куски дерева и дополнительные наклейки использовались для изготовления оконных рам. Старый пластик, прикрепленный скобами к раме, обеспечивал защиту от атмосферных воздействий.

|

Если вы посмотрите на результат, то увидите, что в структуре многое не так. На крыше есть явный эффект американских горок. Некоторые странные углы — это иллюзии неправильной формы кусков дерева, используемых для отделки окон. Цель состояла в том, чтобы обеспечить однородную плоскую поверхность для закрытия штормовых окон, а не создавать прямые линии вокруг границ. Еще одной проблемой были углы. Большинство трудностей, возникающих с углами, возникали из-за того, что под рукой были пиломатериалы и пытались «срезать углы» неаккуратной конструкцией. К счастью, дополнительные рейки могут скрыть множество грехов и сделать угол устойчивым к атмосферным воздействиям. Он подходит для кур, дал нам опыт производства пиломатериалов на лесопилке и позволил нам сделать много ошибок, прежде чем мы взялись за более амбициозные проекты.

Большинство трудностей, возникающих с углами, возникали из-за того, что под рукой были пиломатериалы и пытались «срезать углы» неаккуратной конструкцией. К счастью, дополнительные рейки могут скрыть множество грехов и сделать угол устойчивым к атмосферным воздействиям. Он подходит для кур, дал нам опыт производства пиломатериалов на лесопилке и позволил нам сделать много ошибок, прежде чем мы взялись за более амбициозные проекты.

Если бы нам пришлось платить за пиломатериалы, чтобы построить этот проект, я бы рискнул предположить, что материалы стоят 1000 долларов. Покупка материалов также изменила бы наш подход. Мы могли бы экстравагантно использовать дерево, чтобы сделать прочную конструкцию. Бюджетные ограничения, возможно, заставили нас срезать углы.

Несколько заключительных замечаний. Наша земля состоит из двух хребтов и двух впадин. Этот тип местности просто не подходит для трактора, обычный выбор для трелевки бревен. Хотя Honda CRV может не подходить для заноса, она работает на открытых плоских участках.

..

.. страницу часто задаваемых вопросов в качестве

страницу часто задаваемых вопросов в качестве Вам нужно недорогое решение, поэтому лесопилка

Вам нужно недорогое решение, поэтому лесопилка

Я вставил Procut

Я вставил Procut

00 в канадских долларах

00 в канадских долларах

К полу прикрепили мелкоячеистую сетку и закопали в траншею, чтобы вредители не копались под домом. Подсолнухи, посаженные в траншею, прикрепляют к земле проволочной сеткой. Промежутки в карнизах были закрыты проволочной сеткой, чтобы отпугивать грызунов. Внутренние стены были обшиты брусом, обшиты проволочной сеткой. Были добавлены окна и две запирающиеся двери для цыплят, одна для взрослых/свободного выгула и одна для питомника/места для размножения. Дверь для взрослых / свободного выгула дает доступ к переднему двору, где птицы, достаточно большие, чтобы перелететь через забор, могут пастись во дворе. Старые ветки были привязаны к верхней части забора, чтобы можно было взгромоздиться. Дверь в питомник / племенной цыпленок дает доступ к крытому двору, где куры и цыплята могут быть защищены от агрессивных взрослых и хищников.

К полу прикрепили мелкоячеистую сетку и закопали в траншею, чтобы вредители не копались под домом. Подсолнухи, посаженные в траншею, прикрепляют к земле проволочной сеткой. Промежутки в карнизах были закрыты проволочной сеткой, чтобы отпугивать грызунов. Внутренние стены были обшиты брусом, обшиты проволочной сеткой. Были добавлены окна и две запирающиеся двери для цыплят, одна для взрослых/свободного выгула и одна для питомника/места для размножения. Дверь для взрослых / свободного выгула дает доступ к переднему двору, где птицы, достаточно большие, чтобы перелететь через забор, могут пастись во дворе. Старые ветки были привязаны к верхней части забора, чтобы можно было взгромоздиться. Дверь в питомник / племенной цыпленок дает доступ к крытому двору, где куры и цыплята могут быть защищены от агрессивных взрослых и хищников.