Содержание

Насадка для пескоструя на мойку высокого давления своими руками

Как сделать пескоструй своими руками в домашних условиях

Пескоструйная обработка позволяет качественно и быстро очистить поверхности от загрязнений, матировать стекло. Первый тип операций весьма востребован в маленьких автомастерских и даже частных гаражах. Проблема в том, что предлагаемые на рынке комплекты оборудования стоят дорого. При этом, допустим, в наличии у домашнего мастера есть достаточно производительный компрессор. В этом случае можно собрать пескоструйный аппарат своими руками, используя, в буквальном смысле, выброшенные вещи и детали, которые можно купить в любом магазине хозтоваров.

youtube.com/embed/iFQP0F2Lkaw?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Конструкция и принцип работы пескоструйного аппарата

Пескоструй своими руками можно собрать на основе двух конструкционных схем, отличающихся физикой подачи абразивного материала в выходной тракт. Однако они будут иметь практически одинаковый список значимых узлов.

- Компрессор — основное устройство для нагнетания воздуха.

- Ресивер, который можно сделать из газового баллона.

- Емкость для абразивного материала достаточно малого объема, которая делается из фреонового баллона или огнетушителя.

- Пистолет, основной инструмент оператора установки.

- Соединительные шланги.

Важно! Чтобы обеспечить долгую работу и стабильные параметры абразивной смеси устройство пескоструйного аппарата должно обязательно включать влагоотделитель. Если используется поршневой компрессор, рекомендуется устанавливать на входном тракте подачи воздуха систему фильтрации масла.

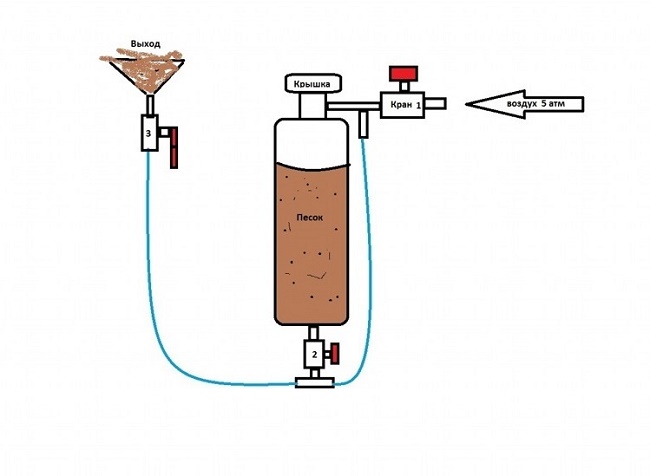

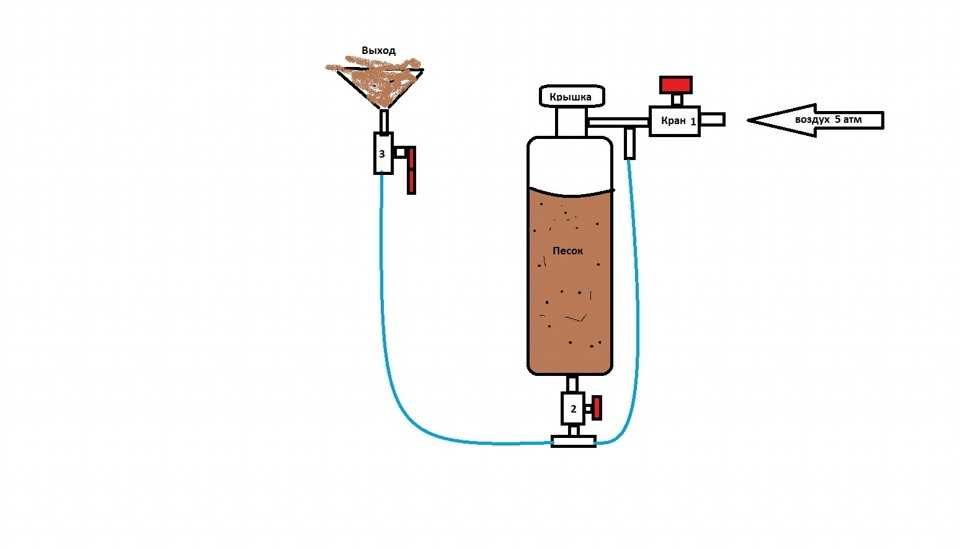

Любое самодельный пескоструй должен формировать на выходе поток воздушно-абразивной смеси. При этом напорная схема

использует подачу абразива давлением в выпускной патрубок, где он смешивается с потоком воздуха от компрессора. Бытовой пескоструйный аппарат

эжекторного типа

использует эффект Бернулли для создания вакуума в тракте забора абразива. Последний поступает в зону смешивания под действием атмосферы.

Чертежи и схема самодельного пескоструя, по которым можно собрать аппарат в домашних условиях, отличаются огромным разнообразием. Причина в том, что мастера-кустари используют для своих изделий то, что под рукой. Поэтому разумно рассматривать общие принципы, по которым строится самодельное пескоструйное оборудование.

Необходимые инструменты и материалы

Минимальная производительность компрессора должна составлять 800 литров. Его придется покупать. Также потребуется маслоотделитель, чтобы песок не намокал. В качестве емкости для абразивного материала часто используют газовый баллон на 50 л.

Для высушивания подаваемого воздуха потребуется фильтр для проточной воды, в котором можно заменять наполнитель. В него засыпается силикагель. Сопло лучше брать качественное. Недорогие варианты (керамические или чугунные) рассчитаны на несколько часов беспрерывной работы.

Также для сборки понадобится:

- Шланг кислородный. Он нужен для подачи воздуха.

- Шланг усиленный.

- Цанговый зажим.

- Штуцеры.

- Два латунных шаровых крана.

- Труба с резьбой и заглушкой для горловины.

- Герметик.

youtube.com/embed/Q-qtSK4i5G8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Из чего можно собрать пескоструй

Чтобы понять, насколько просто сделать пескоструй своими руками, достаточно остановиться на особенностях работы каждого узла конструкции. В этом случае подбор доступных деталей или готовых изделий становится очевидным.

Важно! Схема соединения устройств влагоотделения и маслоулавливания зависит от конкретного изделия, купленного для этой цели. Однако большинство представленных на рынке моделей потребует изготовить только отвод из сантехнического тройника, на который монтируются штуцеры шлангов.

youtube.com/embed/cQvNM-G_y_g?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Алгоритм изготовления пескоструя из газового баллона или огнетушителя

Наиболее простая конструкция пескоструя, которую можно сделать самому, представляет собой установку напорного типа

. Для ее изготовления понадобятся (принципы выбора и назначение компонентов описаны выше):

- краны шаровые, 2 шт;

- баллон из-под фреона, газовый или огнетушитель;

- отрезок трубы для создания воронки засыпа абразива в камеру;

- тройники, 2 шт;

- шланги с внутренними диаметрами 10 и 14 мм для выпуска абразива и подачи воздуха от компрессора соответственно;

- фитинги и хомуты для крепления шлангов;

- сантехническая фум-лента для соединения элементов конструкции.

Изготовление пескоструя происходит по следующему алгоритму.

- Подготавливается камера. Для этого из огнетушителя выпускается газ или высыпается порошок, из любых баллонов под давлением удаляется содержимое.

Завершается сборка основной конструкции привариванием колес или ручек для переноски. Не помешают и опорные ножки

, чтобы пескоструй был не только мобильный, но и устойчивый.

Далее, проводятся соединения и формирование трактов подачи и выхода готовой рабочей смеси:

- на вентиль баллона, нижний тройник — устанавливаются штуцеры;

- шланг диаметром 14 мм подачи воздуха располагается между тройником вентиля и соответствующим узлом смешивания внизу баллона;

- к оставшемуся подводу тройника вентиля с фитингом присоединяют компрессор;

- к свободному отводу нижнего тройника закрепляют шланг подачи рабочей смеси.

На этом создание устройства можно считать оконченным.

Совет! Чтобы обеспечить герметичность, на трубку засыпания абразивного песка рекомендуется подобрать навинчиваемую крышку.

Из чего сделать сопло и пистолет

Самодельный пистолет для пескоструя также не представляет сложности. Его можно изготовить, используя насадку на шаровый водяной кран

, установленный на конце шланга подачи воздушно-абразивной смеси. Данный выходной элемент представляет собой зажимную гайку, фиксирующую сопло для выброса абразива.

Последний элемент конструкции – сопло — можно выполнить из металла, выточив деталь на токарном станке. Однако более разумно сделать сопло из свечи зажигания

. Для этого старую деталь режут болгаркой, отделяя прочный керамический столб от металлических элементов конструкции и формируя подходящую длину.

Важно! Процесс отделения нужной части свечи — это неизбежное образование огромного количества пыли и неприятного запаха. Поэтому, если нет навыков работы с болгаркой и мастерской, рекомендуется купить керамическое сопло в магазине.

Стоит особо отметить: самодельные конструкции зачастую показывают лучшие результаты, чем готовый пистолет из пескоструя, множество моделей которого представлены в розничной продаже.

Поэтому разумно потратить время на создание собственного решения, для которого не потребуется заметных финансовых вложений.

О чем необходимо помнить во время работы

При работе следует быть осторожным, так как абразивная струя серьезно поранить, а вдыхание пыли приводит к хроническим заболеваниям. Необходимо использовать очки или щиток, респиратор и защитную одежду из грубой ткани.

- Перед началом использования инструмента нужно убедиться в целостности всех элементов конструкции.

- Шланги должны быть выпрямленными, без петель.

- Обрабатываемую деталь необходимо надежно закреплять.

- Спецодежда не должна иметь разрывов. Желательно, чтобы краги были с крагами, которые обеспечивают более надежную защиту.

Часть использованного абразивного материала можно применять повторно. Нужно учитывать, что некоторые песчинки разрушаются и превращаются в пыль, поэтому следует предусмотреть закупку песка.

youtube.com/embed/PaYAL4Bz0Yk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Альтернативные методы изготовления

Множество вариантов самодельных пескоструев обусловлено потребностями владельцев и разными доступными материалами. Сделать собственную эффективную установку можно с использованием изделий, предназначенных для иных работ. К примеру, собрать беспылевой пескоструйный аппарат своими руками поможет агрегат для мойки высокого давления. Ниже приведено несколько рабочих и эффективных вариантов самодельных установок.

Из мойки высокого давления

Собрать пескоструй можно из Керхера. Эта мойка для машин создает высокое давление воды при малом ее расходе. Для получения эффективно работающей беспылевой установки всего лишь нужно собрать специальную насадку на выходную трубку

. Потребуется:

Потребуется:

- самостоятельно изготовленное или приобретенное в магазине керамическое сопло;

- армированный шланг;

- блок смешивания, подойдет тройник с подходящим диаметром посадки;

- узел регулировки подачи, дозатор с цилиндрического типа;

- трубка для забора абразива, оснащенная трактом подачи воздуха в закрытую емкость с песком или иным материалом.

Водяной пескоструй из Керхера работает на эжекторной схеме

. Вода под высоким давлением, проходя через блок смешивания с большой скоростью, создает вакуум в тракте подачи абразива. Песок поступает и выбрасывается с жидкостью под высоким давлением.

У водяного пескоструя данной конструкции есть некоторые особенности.

- Интенсивность потока велика при малом расходе воды

. Это позволяет применять установку для стекла, матирования или иной обработки. - Для стабильной подачи должен использоваться абразив равномерной дисперсии и малой фракции. В бытовых условиях подойдет мелкий, просеянный речной песок.

Из продувочного пистолета

Маленький и эффективный — так можно описать пескоструй из продувочного пистолета. Это устройство позволит с достаточно высокой эффективностью проводить, например, кузовные работы.

Однако производительность полностью зависит от используемого компрессора. Для сборки аппарата потребуется:

- готовый пневматический продувочный пистолет;

- сантехнический тройник;

- шаровый кран для регулировки подачи абразива;

- выходное сопло с прижимной гайкой.

Конструкция не отличается сложностью. Как ее собрать — видно на следующем фото.

В качестве емкости для абразива может использоваться как легкий баллон от порошкового огнетушителя, так и пластиковая бутылка.

Используя краскопульт

Создать самодельный пескоструй можно из краскопульта. Для этого понадобится:

- клапан смешивания из обычного пистолета краскопульта;

- рукоять с механизмом подачи воздуха краскопульта;

- бутылка для абразивной смеси:

- тройник;

- шаровый кран-регулятор.

Схема работы готового устройства выглядит следующим образом:

Для сборки конструкции понадобится:

- проточить пистолет краскопульта для использования сопла нужных габаритов;

- присоединить к пистолету тройник смешивания;

- установить и закрепить шланги подачи и циркуляции.

Важно! Пуск подачи песка или иного абразива из емкости осуществляется простым нажатием курка. Объема бутылки хватает для обработки небольших деталей или поверхностей на протяжении 20-30 минут.

Пескоструй из Керхер: насадка для мойки высокого давления Karcher

Пескоструйная насадка, изготовленная своими руками и используемая для установки на серийный аппарат Karcher, позволит вам превратить такое оборудование в полноценную пескоструйную установку, полезную во многих ситуациях. Большая часть моечных аппаратов Керхер работает под высоким давлением, поэтому их технических возможностей вполне хватит для подачи через такую насадку песка. Отличие такого самодельного устройства от классического пескоструя станет заключаться в том, что песок через его насадку будет подаваться вместе с водой, но это не является критичным для многих ситуаций.

Большая часть моечных аппаратов Керхер работает под высоким давлением, поэтому их технических возможностей вполне хватит для подачи через такую насадку песка. Отличие такого самодельного устройства от классического пескоструя станет заключаться в том, что песок через его насадку будет подаваться вместе с водой, но это не является критичным для многих ситуаций.

Как работает насадка для пескоструйной установки

Принцип работы любой пескоструйной установки заключается в том, что абразивный материал из специального бункера поступает в насадку под воздействием потока воздуха, подаваемого под высоким давлением. В серийных установках для создания такого давления, за счет которого струе песка, выходящей из насадки, сообщается кинетическая энергия значительной величины, используется отдельный компрессор. В случае с аппаратом для мойки Karcher для этих целей будет использоваться встроенное в него пневматической оборудование. В качестве насадки для такого оборудования можно использовать серийный пистолет, специально предназначенный для оснащения пневматических очистных установок, но чтобы не тратить деньги на подобное устройство, его без особого труда можно изготовить и своими руками.

В серийных установках для создания такого давления, за счет которого струе песка, выходящей из насадки, сообщается кинетическая энергия значительной величины, используется отдельный компрессор. В случае с аппаратом для мойки Karcher для этих целей будет использоваться встроенное в него пневматической оборудование. В качестве насадки для такого оборудования можно использовать серийный пистолет, специально предназначенный для оснащения пневматических очистных установок, но чтобы не тратить деньги на подобное устройство, его без особого труда можно изготовить и своими руками.

Чтобы ваша самодельная пескоструйная насадка, которую вы будете использовать для установки на аппарат Керхер, была эффективной и не давала сбоев в работе, для ее изготовления необходимо использовать качественные материалы.

Пескоструй своими руками

Добрый день! Сегодня я детально опишу вариант изготовления и эксплуатации своего пескоструя.

Скажу сразу, что он был собран из подручных материалов, практически весь. За потраченные на него деньги я бы не приобрел ничего достойного, поэтому решил сделать пескоструй самостоятельно и вот как это было.

Самым трудным оказалась покупка сопла, в это время у меня был эжекторный пистолет (китайский), он практически нерабочий, только насадки стираются, именно поэтому я решился приобрести сопло «Вентури» из карбида вольфрама, размером 5.5 мм это достаточно небольшое сопло и наиболее подходящее для пескоструя.

Основой моего пескоструя стал обычный газовый баллон.

Часто, внизу баллона устанавливаются емкости для ссыпания остатков песка, я этого не делал, так, как использование качественного, сухого песка этого не требует. Функцию смесителя осуществляет трехходовый кран.

Засыпное отверстие изготовлено из обыкновенного баллона, для засыпки я использовал двухдюймовый кран, таким же образом сверху устанавливается кран 3/4 дюйма для стравливания воздуха.

Далее к баллону присоединяются кран и насадка, подключаются это всё при помощи шланга (БМС 20мм)

Лично мне одного крана вполне достаточно для трех дней активной работы пескоструя. Важным моментом является то, в каком состоянии он будет находиться. Он может быть либо полностью открытым, либо закрытым.

Важным моментом является то, в каком состоянии он будет находиться. Он может быть либо полностью открытым, либо закрытым.

В на половину закрытом состоянии при выполнении работ из-за стремительного потока внутри крана в сторону стена крана изнашивается за пятнадцать минут и кран становится малопригодным.

Важный вопрос, который возникает у многих: «Будет ли достаточно компрессора на 220 литров». Мой ответ будет положительным, но в то же время нужно учитывать, что для качественной и быстрой работы всё-таки потребуется более высокое давление хотя бы10 Бар. Если давление ниже, то нужно быть готовым к тому, что скорость может падать или вовсе останавливаться. Возможна накачка ресиверов и продолжение процесса.

Есть один выход — можно использовать сопло меньшего диаметра, но нужно учитывать, что при таком изменении производительность станет ниже.

Поэтому можно сделать такой вывод: для продуктивной работы понадобится мощный компрессор, он поможет выполнить работу максимально качественно, быстро и без траты нервов.

В самом начале я использовал самодельный компрессор 6 БАР, его отдача 550 литров.

С помощью этого компрессора я успевал работать меньше минуты, давление падало до 3,5 БАР, минута уходила на накачку 150 литрового ресивера.

Поэтому для избежания неудобств нужно позаботиться о том, что бы вам хватало воздуха для эффективной работы.

Мне же пришлось купить компрессор с производительностью 1350 литров. Так же купил два ресивера, емкость каждого — 222 литра.

Так же для них нужна подставка и два крана для избавления от конденсата. Ресиверы были обработаны, окрашены, на удивление занимали немного места, еще я установил манометр для контроля давления.

В общем, как бы вы не старались экономить, но пескоструй потребует на себя кое-какие затраты.

И всё-таки остались небольшие нюансы, требующие внимания: всё так же не достаточно воздуха, давление может опускаться до 7 — 7,5 БАР, но всё же при этом давлении можно работать без остановок.

youtube.com/embed/1Um1yzBvajo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Автор; Саня г.Смоленск

Как вам статья?

Лазерная очистка как альтернатива пескоструйной очистке

Пескоструйная очистка уже давно считается эффективным способом очистки поверхностей, но знаете ли вы, что лазерная очистка является более безопасной и менее вредной альтернативой пескоструйной очистке? В то время как пескоструйная обработка может повредить подложку, которую вы пытаетесь очистить, лазерная очистка обеспечивает безвредный вариант очистки, который фактически может продлить срок службы оборудования, которое необходимо очистить.

ЧТО ТАКОЕ ПЕСКОСТРУЙНАЯ ОБРАБОТКА?

Пескоструйная обработка — вариант абразивно-струйной обработки — принудительное нагнетание потока абразива на поверхность под высоким давлением для удаления поверхностных загрязнений. В основном используется для:

В основном используется для:

- Очистка

- Deburring

- Приготовление поверхности для покрытия

- De-Rusting

- Удаление краски

Преимущества и недостатки песчаной обработки

в течение многих лет использовались в течение многих лет, и что вряд ли вскоре уйдет в любое время. Это потому, что он невероятно полезен для больших и толстых загрязнений, которые не могут быть быстро удалены другими способами. Пескоструйная обработка особенно эффективна при удалении больших участков ржавчины за короткое время.

Хотя этот тип очистки считается быстрым и эффективным, сам по себе процесс повреждает продукты и вреден для использования. Мало того, оборудование со временем разрушается, а это означает, что вам нужно будет постоянно его заменять. С помощью медийного метода вы получите желаемые результаты, но вы не сможете использовать продукт так долго, как могли бы использовать другие методы, такие как лазерная очистка. Возникает вопрос, перевешивает ли польза затраты?

При использовании песка любой, кто работает с пескоструйным аппаратом или находится в одном помещении с ним, подвергается риску заболевания легких и даже удушья. Пескоструйную обработку следует использовать только в хорошо проветриваемом помещении, и все участки кожи должны быть закрыты, так как высокое давление может привести к тому, что частицы, такие как крошечные стальные шарики и стеклянный порошок, проникнут в обнаженную кожу, отрывая пальцы или разрезание бицепса. Кроме того, после него невероятно сложно убирать, что делает пескоструйную обработку опасной не только для операторов и сотрудников, но и для окружающей среды.

Пескоструйную обработку следует использовать только в хорошо проветриваемом помещении, и все участки кожи должны быть закрыты, так как высокое давление может привести к тому, что частицы, такие как крошечные стальные шарики и стеклянный порошок, проникнут в обнаженную кожу, отрывая пальцы или разрезание бицепса. Кроме того, после него невероятно сложно убирать, что делает пескоструйную обработку опасной не только для операторов и сотрудников, но и для окружающей среды.

ЧТО ТАКОЕ ЛАЗЕРНАЯ ОЧИСТКА?

Лазерная технология распределяет тысячи сфокусированных лазерных импульсов в секунду на загрязненные слои, что делает ее идеальным способом удаления загрязнений без повреждения подложки. Тем не менее, не все слои состоят из одних и тех же компонентов. Для разных видов очистки можно использовать разные типы лазеров, а мощность продуктов может варьироваться от 20 до 2000 ватт. Лазерная очистка обычно используется для:

- Подготовка к склеиванию

- Подготовка к нанесению покрытия

- Деконтаминация

- Подготовка поверхности к NDI

- Подготовка к сварке/пайке

- Обработка после сварки

КАК ЭТО РАБОТАЕТ

Лазерная технология работает, посылая наносекундные импульсы лазерного света к поверхности. Когда он взаимодействует с загрязняющими веществами, поглощающими лазерный свет, загрязняющие вещества или частицы покрытия либо превращаются в газ, либо давление взаимодействия заставит частицы отделяться от поверхности — безопасно и эффективно удаляя посторонние поверхностные вещества.

Когда он взаимодействует с загрязняющими веществами, поглощающими лазерный свет, загрязняющие вещества или частицы покрытия либо превращаются в газ, либо давление взаимодействия заставит частицы отделяться от поверхности — безопасно и эффективно удаляя посторонние поверхностные вещества.

При правильных настройках лазера и решениях лазерная очистка не имеет себе равных в своей способности очищать весь металл вашего продукта без ущерба для работы. Как только будет определена правильная комбинация для ваших конкретных потребностей, процесс будет таким же: лазер работает очень эффективно, не нарушая целостность очищаемой поверхности.

ПРЕИМУЩЕСТВА ЛАЗЕРНОЙ ОЧИСТКИ

В отличие от пескоструйной очистки, лазерная очистка намного безопаснее для операторов и сотрудников. Он не производит дополнительных отходов и более экологичный, чем другие альтернативы, что делает его экологически безопасным вариантом. Поскольку он не повреждает, он обеспечивает серьезную очистку ваших продуктов, не изнашивая материалы поверхности — продлевая срок службы, а не обесценивая его.

Когда речь идет о лазерной очистке, не существует универсального подхода. Наземные компоненты, бронетехника и самолеты сделаны из разных материалов, требующих разного уровня ухода. С помощью лазерной очистки вы можете настроить продукты в соответствии со своими конкретными потребностями, гарантируя, что вы получите наилучшую очистку для своего приложения. Наряду с основными преимуществами лазерной очистки, к другим дополнительным преимуществам относятся:

- Простота в эксплуатации

- Бесшумность

- Надежность

- Не требует очистки

- Низкие эксплуатационные расходы

- Низкие эксплуатационные расходы

ЛАЗЕРНАЯ ОЧИСТКА: АЛЬТЕРНАТИВА ПЕСКОСТРУЙНОЙ ОЧИСТКЕ

Использование пескоструйной очистки для очистки может быть эффективным, но также опасным, неэкологичным и экологически чистым очистить. Лазерная очистка, с другой стороны, представляет собой более безопасную и менее опасную альтернативу пескоструйной очистке. В Adapt Laser все наши лазеры могут быть настроены для конкретных потребностей любого клиента в очистке. Наша лазерная технология обеспечивает надежное, экологически чистое решение для очистки, которое может сравниться по эффективности с пескоструйной обработкой, но без сложностей в обслуживании и эксплуатации.

В Adapt Laser все наши лазеры могут быть настроены для конкретных потребностей любого клиента в очистке. Наша лазерная технология обеспечивает надежное, экологически чистое решение для очистки, которое может сравниться по эффективности с пескоструйной обработкой, но без сложностей в обслуживании и эксплуатации.

ДЛЯ ВАШИХ ПОТРЕБНОСТЕЙ У ADAPT LASER ЕСТЬ РЕШЕНИЕ

Adapt Laser специализируется на ноу-хау и применении решений для лазерной очистки. Мы предлагаем продукты мощностью от 20 до 2000 Вт и проводим обучение, чтобы ваши сотрудники могли максимально эффективно использовать свои решения для лазерной очистки. Мы оснастили решениями для лазерной очистки различные отрасли и компании, в том числе военные и оборонные для ВВС и ВМС США, и сотни организаций доверяют нашим современным решениям для лазерной очистки.

Свяжитесь с нами сегодня или позвоните по телефону (816) 466-5855, чтобы найти подходящее решение для лазерной очистки.

5 простых шагов для установки временного ограждения для пескоструйной обработки » Пескоструйные камеры Покрасочные камеры Абразивные материалы и оборудование

Мы часто видим транспортные контейнеры, используемые на строительных площадках для создания временных площадок для пескоструйной обработки. Это может быть тот случай, когда у вас есть проект с небольшим количеством клапанов и других деталей, требующих пескоструйной обработки, и вы можете вывести их из эксплуатации для пескоструйной обработки и покраски.

Это может быть тот случай, когда у вас есть проект с небольшим количеством клапанов и других деталей, требующих пескоструйной обработки, и вы можете вывести их из эксплуатации для пескоструйной обработки и покраски.

У других людей может возникнуть ситуация, когда им требуется помещение для пескоструйной очистки всего на 1-2 дня в месяц, и они хотят сделать это в месте, скрытом от глаз и содержащем абразив и пыль, которые распространяются повсюду.

Примечание 1: Эта установка не является зоной дробеструйной обработки, позволяющей перерабатывать абразив. Если это ваша цель, вам будет полезно иметь подходящее помещение для дробеструйной обработки. Мы можем помочь вам с этим, но обычно это включает в себя обсуждение, чтобы удовлетворить ваши потребности.

Примечание 2: Это строго касается зоны пескоструйной обработки, свяжитесь с нами, если вам нужна установка для покраски, зона покраски должна быть взрывозащищенной и требует некоторых других соображений

Есть несколько важных факторов, которые следует учитывать

1.

ВЕНТИЛЯЦИЯ

ВЕНТИЛЯЦИЯ

Если бластер не видит, что он делает, то у вас будет очень плохое качество работы и вам придется часто переделывать работу. Это также представляет угрозу безопасности, если бластер не может видеть, что он пытается сделать.

Если из-за плохо обустроенной зоны вам придется делать переделки, вы потеряете много времени и денег, просто занимаясь погрузочно-разгрузочными работами. Часто обработка материалов является одной из самых дорогостоящих частей проекта. Так что подберите правильное оборудование, и вы опередите своих конкурентов.

2. Воздушный поток

Вы хотите, чтобы воздушный поток проходил непосредственно мимо бластера и вентилировался через дверцы контейнера сзади.

Как правило, если воздуховод действительно используется, он размещается на переднем отверстии контейнера. Как и в нашем предыдущем видео внутри резервуара, если в этом воздуховоде работает всасывающий вакуум, он просто вытягивает свежий поступающий воздух. Если это вентилятор, дующий внутрь и создающий положительное давление, то, скорее всего, он раздувает вздымающиеся облака пыли, застрявшие в дальнем конце.

Чтобы эффективно улавливать пыль и свести к минимуму выход абразива наружу, мы рекомендуем вам установить перегородку, которая проходит от верхней части контейнера до 18 дюймов от пола. Поместите эту фальшстену примерно в 12 дюймах от задней части контейнера.

Вырежьте отверстие диаметром 12–20 дюймов в задней части контейнера по направлению к верху и прикрепите к нему вентиляционный канал и воздуховод.

Для создания сквозняка вы можете использовать простой черный макс или синий волшебник, который создаст хороший поток. Если это более постоянная установка или вам нужно больше удаления пыли, вы можете арендовать пылесборник для проекта.

4. Освещение

Очень важно иметь отличное освещение, так как это позволяет бластеру четко видеть, во что он стреляет. Установите 4-5 ламп вокруг верхнего края под углом к центру контейнера, это создаст много света и сведет к минимуму количество повторений

5. Предотвратите выход абразива

Мы рекомендуем вам установить несколько простых дверей, таких как куриный сарай с куриной сеткой и простым фильтровальным листом или затеняющей тканью, чтобы предотвратить выход абразива из области. Фильтрующая пленка над дверями по-прежнему будет способствовать хорошему притоку воздуха и естественному освещению помещения.

Фильтрующая пленка над дверями по-прежнему будет способствовать хорошему притоку воздуха и естественному освещению помещения.

Вы можете просто полностью убрать двери и использовать вместо них эти двери.

6. Извлечение абразива

Чтобы облегчить сбор абразива, который течет вместе с воздушным потоком, большая его часть будет выпадать, когда он начнет подниматься вверх по задней перегородке, поэтому добавьте кусок фанеры под углом 45 градусов. , и это заставит абразив стекать обратно в зону дробеструйной обработки, что упрощает его сбор лопатой для утилизации.

Вы также можете вырезать место в боковой части контейнера и сделать небольшой навес для пескоструйной установки и места для легкой утилизации.

ПЛОХАЯ ВЕНТИЛЯЦИЯ

Обычно на входе в эти контейнеры размещаются воздуховоды. Если воздуховод использует всасывание, он в основном улавливает потоки свежего воздуха, которые в противном случае могли бы попасть в контейнер. Если они дуют под положительным давлением, они, как правило, создают вздымающиеся облака пыли, которые не могут покинуть заднюю стенку и, таким образом, расширяются, ограничивая видимость бластера. Для любого процесса (положительного или отрицательного давления) это крайне неэффективная установка.

Для любого процесса (положительного или отрицательного давления) это крайне неэффективная установка.

ПРАВИЛЬНО ОСУЩЕСТВЛЕННАЯ ВЕНТИЛЯЦИЯ

Присоединение воздуховода к задней части контейнера и использование отрицательного давления (вакуумная экстракция) является наилучшей установкой для этого конкретного сценария.

Опять же, эти рекомендации являются общими обходными путями, дающими вам общее представление о том, как избавиться от пыли в контейнере с одним входом. Тем не менее, мы настоятельно рекомендуем обратиться к опытному специалисту, который поможет в вашей конкретной ситуации.

Если у вас есть какие-либо сомнения или вопросы относительно предстоящего проекта покраски, позвоните в нашу сервисную службу. Мы всегда здесь, чтобы помочь!

Обращайтесь в BlastOne со своими вопросами!

К сожалению, многие подрядчики считают вентиляцию просто затратами на соблюдение требований, тогда как на самом деле ВЕНТИЛЯЦИЯ ОПЛАЧИВАЕТ СЕБЯ ЧЕРЕЗ БОЛЕЕ БЕЗОПАСНУЮ И ПРОДУКТИВНУЮ СРЕДУ. Мы предлагаем эти принципы и рекомендации, чтобы помочь в охране здоровья, безопасности и производительности вашей рабочей силы.

Мы предлагаем эти принципы и рекомендации, чтобы помочь в охране здоровья, безопасности и производительности вашей рабочей силы.

4 ПРИНЦИПЫ:

- Хорошая вентиляция помогает поддерживать качество воздуха в зоне дыхания оператора на уровне, позволяющем респиратору оператора эффективно справляться с любыми оставшимися атмосферными загрязнителями.

- Хорошая вентиляция помогает поддерживать хорошую видимость за счет удаления пыли и освещения рабочей зоны.

- Хорошая вентиляция обеспечивает приток свежего воздуха для разбавления любых загрязняющих веществ в рабочей зоне, предотвращая их взрывоопасность. Всегда используйте газоанализаторы.

- Хорошая вентиляция также защищает от вредной пыли или примесей свинца, выбрасываемых из корпуса для пескоструйной обработки и загрязняющих окружающую среду.

3 ПРАВИЛА, которым следует следовать при проектировании вашей системы вентиляции:

- Воздух должен подаваться вверх, а вытягиваться вниз.