Содержание

Самодельный токарный станок по металлу — Дом, дача, огород. — Каталог статей

Многие узлы и детали этого самодельного станка для обработки металлических деталей аналогичны тем, что были использованы в токарном станке по дереву. Поэтому по ходу описания будут ссылки к предыдущей публикации.

Два коротких 7 и два длинных швеллера 1 соединены между собой так, что образуют жесткую прямоугольную раму или, как ее еще называют, станину станка. На левом конце рамы укреплена неподвижная передняя бабка 9, а на правом конце опора 12. И передняя бабка, и опора имеют втулки, в которые вставлена ходовая труба 2. Она названа так потому, что по ней перемещаются задняя бабка 3 и суппорт 5.

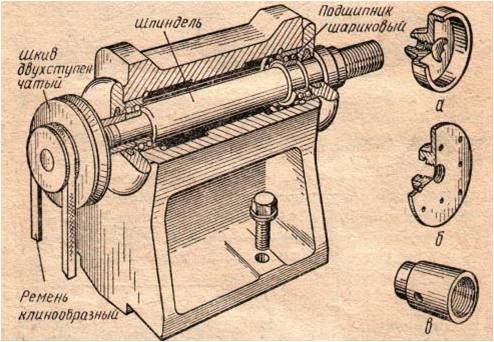

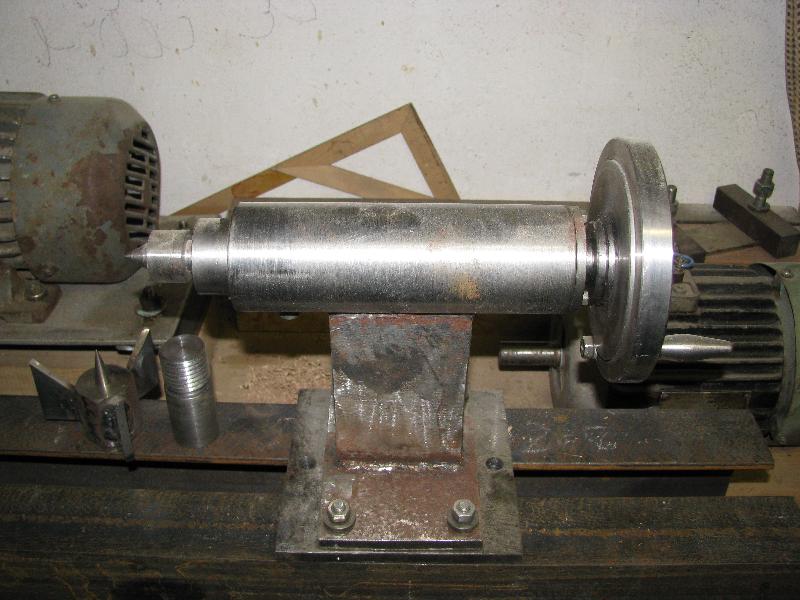

Шпиндель передней бабки такой же, как и у токарного станка по дереву. Для закрепления деталей на нем устанавливаются поводковый патрон или планшайба 14. Приводится во вращение он от электрического двигателя 8 с помощью клиноременной передачи. Мощность двигателя 500 Вт или немного больше с частотой вращения вала до 3000 мин-1.

При обработке древесины токарь держит резец руками. При точении же металла поступать так нельзя — усилия, возникающие при снятии металлической стружки столь велики, что удержать резец не хватит силы. Поэтому его крепят в резцедержателе, который должен перемещаться как вдоль обрабатываемой детали от одной бабки к другой (обычно от задней к передней), так и поперек. Резцедержатель устанавливается на суппорте и перемещается поперек него по направляющим типа «ласточкин хвост», а суппорт движется вдоль станка вращением ходового винта 13, закрепленного в подшипниках на передней бабке 9 и опоре 12. На правом конце винта предусмотрен небольшой маховичок 5. Вращая его рукой, и перемещают суппорт в нужном направлении. А чтобы выдержать точность, за маховичком установлено кольцо с делениями. Шаг резьбы равен 2 мм, а при повороте ходового винта на одно деление суппорт переместится на 0,05 мм. Отсчитывать перемещение резца на большие расстояния будет удобнее, если около каждой четвертой риски (а их всего 40) нанести цифры 0,2, 0,4 мм и т. д. Чтобы не запоминать, с какой цифры началась обработка, кольцо сделано поворотным. В начале обработки ноль на риске кольца устанавливается против риски на опоре ходового винта. После этого кольцо закрепляют специальным винтом.

д. Чтобы не запоминать, с какой цифры началась обработка, кольцо сделано поворотным. В начале обработки ноль на риске кольца устанавливается против риски на опоре ходового винта. После этого кольцо закрепляют специальным винтом.

Рис. 4. Детали самодельного токарного станка по металлу.

Кроме резцедержателя, на суппорте установлен лампа 10 в защитном колпаке-отражателе и сетчатый экран 11, защищающий токаря от стружки.

При точении длинных деталей трудно получить одинаковый диаметр по всей длине — от усилия резца дёталь прогибается. В этом случае рекомендуется использовать люнет 16, опорные кулачки которого подпирают обрабатываемую деталь. Люнет передвигается по опорной трубе вдоль детали и закрепляется в нужном положении, как и задняя бабка.

Для сбора стружки под рамой станка устанавливается поддон 4.

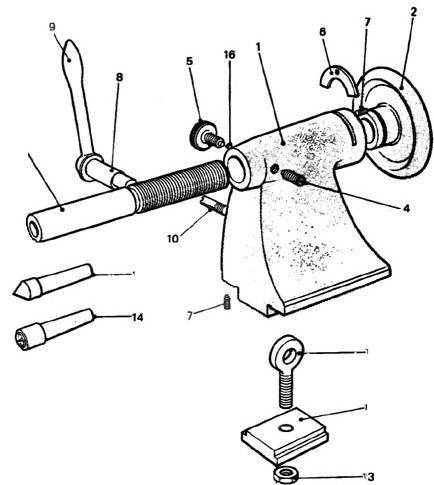

Рис. 5. Детали самодельного токарного станка по металлу.

Корпуса передней и задней бабок станка немного длиннее аналогичных корпусов токарного станка по дереву. Поэтому для прочности рекомендуется соединять детали корпуса между собой с помощью сварки. Чтобы избежать перекосов от внутренних напряжений в сварных швах, лучше сварить из двух швеллеров длинную колонну. Только потом от нее отрезаются заготовки нужной длины. На этих заготовках проводится разметка центров будущих отверстий. Особенно тщательно следует разметить отверстия под шпиндель, пиноль и втулки.

Поэтому для прочности рекомендуется соединять детали корпуса между собой с помощью сварки. Чтобы избежать перекосов от внутренних напряжений в сварных швах, лучше сварить из двух швеллеров длинную колонну. Только потом от нее отрезаются заготовки нужной длины. На этих заготовках проводится разметка центров будущих отверстий. Особенно тщательно следует разметить отверстия под шпиндель, пиноль и втулки.

Шпиндель, детали его крепления и шкивы у станков одинаковые, поэтому делать новые необязательно, если вы построили токарный станок по дереву. Подойдет по своим характеристикам и электрический двигатель.

Возможности станка можно существенно увеличить, если в дополнение к уже имеющемуся сделать еще один шпиндель для крепления стандартного трехкулачкового патрона.

Рис. 6. Суппорт самодельного токарного станка по металлу.

В пиноли задней бабки целесообразно предусмотреть конические отверстия (так называемый конус Морзе). Они бывают разного размера. Для самодельного токарного станка подойдет отверстие под конус № 1. Его размеры приведены на рисунке 4. В него удобнее устанавливать различные приспособления и инструменты, имеющие конический хвостик. Конус Морзе проще всего изготовить специальной разверткой.

Они бывают разного размера. Для самодельного токарного станка подойдет отверстие под конус № 1. Его размеры приведены на рисунке 4. В него удобнее устанавливать различные приспособления и инструменты, имеющие конический хвостик. Конус Морзе проще всего изготовить специальной разверткой.

Чтобы легче было извлекать инструмент, винт, перемещающий пиноль, необходимо удлинить, для чего на его конце необходимо проточить цилиндрический хвостовик диаметром 7 мм.

Задняя бабка фиксируется на раме специальной рукояткой. При повороте винт прижимает ее с помощью вкладыша к ходовой трубе. Такое же устройство используется для фиксирования пиноли и люнета. Все перечисленные узлы состоят из одинаковых деталей, и изготовить их не составит труда. Постарайтесь добиться, чтобы поверхность деталей была гладкая, с минимальными зазорами между собой.

Рис. 7. Измерения с помощью часового индикатора.

Корпуса обеих бабок, суппорта и опоры проще всего изготовить из швеллеров № 12 и 14 с плоскими полками. Для ходовой трубы подойдет стальная труба с наружным диаметром 70 мм и толщиной стенки 5 мм. Ходовые винты необходимо выточить из качественной стали. Подшипники для них изготавливаются из бронзы. Маховички могут быть сделаны из любого алюминиевого сплава. На прочие детали идет конструкционная сталь, например сталь Ст. 45. Отрезая заготовки, не забудьте оставить припуски на обработку и подгонку деталей.

Для ходовой трубы подойдет стальная труба с наружным диаметром 70 мм и толщиной стенки 5 мм. Ходовые винты необходимо выточить из качественной стали. Подшипники для них изготавливаются из бронзы. Маховички могут быть сделаны из любого алюминиевого сплава. На прочие детали идет конструкционная сталь, например сталь Ст. 45. Отрезая заготовки, не забудьте оставить припуски на обработку и подгонку деталей.

Вы можете встретить затруднения при изготовлении суппорта, имеющего направляющие типа «ласточкин хвост». Но работу можно упростить, разделив сложную деталь на два отдельных, более простых элемента. Между собой они собираются на винтах М8 или М10 с потайной головкой.

Ходовые винты нарезаются плашкой. Если есть возможность использовать токарный винторезный станок, то лучше конечно, воспользоваться им и нарезать трапецеидальную резьбу. Такие винты и работают лучше, и меньше изнашиваются. Напоминаем, что на всех ходовых винтах резьба должна быть левой, чтобы при вращении маховичков резец перемещался в том же направлении, что и у заводских станков.

В конструкции станка есть детали, изготовленные из крупных заготовок. К ним относятся резцедержатель, узлы его перемещения, патрон и многие другие. Но можно поступить проще, сделав их составными.

Рис. 8. Детали к самодельному токарному станку по металлу.

Точность станка зависит не только от точности изготовления отдельных деталей, но и от точности сборки. Эту операцию следует проводить в следующей последовательности. Вначале в переднюю бабку установите узел шпинделя. Затем саму бабку закрепите на ходовой трубе болтом Ml0, для чего посередине опорной втулки просверлите отверстие и нарежьте резьбу. Оси шпинделя и ходовой трубы должны быть строго параллельны. Достигается это тщательной обработкой места крепления фланца опорной втулки и установкой прокладок. Параллельность измеряется с помощью часового индикатора, как показано на рисунке 7. Добившись необходимой точности, приступайте к сборке рамы станка. Она, как помните, состоит из двух коротких 7 и двух длинных швеллеров 1. Установите на раме переднюю бабку 9 и спору 12. Поставьте на место ходовую трубу 2. Прежде всего добейтесь параллельности направляющих поверхностей длинных швеллеров и ходовой трубы по всей рабочей длине. Когда требуемая точность будет достигнута, в коротких швеллерах рамы просверлите по четыре отверстия под болты. Ответные им отверстия в корпусах передней бабки 9 и опоры 12 сверлятся с припуском в минус 0,1—0,2 мм для последующей обработки их разверткой. Заметим, что сверлить отверстия в корпусах все сразу не нужно. Сначала воспользуйтесь одним отверстием в швеллере как кондуктором для сверла и просверлите соответствующее отверстие в корпусе. Затем оба отверстия совместно расточите разверткой. Точность взаимного расположения узлов еще раз проверьте и, если никаких отклонений нет, вставьте болт и наверните на него гайку. После этого еще раз убедитесь в точности положения узлов и только тогда приступайте к сверлению следующего отверстия. Если случайно будет допущена ошибка, то не отчаивайтесь — ее можно исправить, просверлив отверстие в другом месте, или рассверлите его под болт большего размера.

Установите на раме переднюю бабку 9 и спору 12. Поставьте на место ходовую трубу 2. Прежде всего добейтесь параллельности направляющих поверхностей длинных швеллеров и ходовой трубы по всей рабочей длине. Когда требуемая точность будет достигнута, в коротких швеллерах рамы просверлите по четыре отверстия под болты. Ответные им отверстия в корпусах передней бабки 9 и опоры 12 сверлятся с припуском в минус 0,1—0,2 мм для последующей обработки их разверткой. Заметим, что сверлить отверстия в корпусах все сразу не нужно. Сначала воспользуйтесь одним отверстием в швеллере как кондуктором для сверла и просверлите соответствующее отверстие в корпусе. Затем оба отверстия совместно расточите разверткой. Точность взаимного расположения узлов еще раз проверьте и, если никаких отклонений нет, вставьте болт и наверните на него гайку. После этого еще раз убедитесь в точности положения узлов и только тогда приступайте к сверлению следующего отверстия. Если случайно будет допущена ошибка, то не отчаивайтесь — ее можно исправить, просверлив отверстие в другом месте, или рассверлите его под болт большего размера. Закончив работу, не забудьте установить под гайки упругие стальные шайбы.

Закончив работу, не забудьте установить под гайки упругие стальные шайбы.

Рис. 9. Детали к самодельному токарному станку по металлу.

Далее приступайте к установке задней бабки. Проследите, чтобы не произошло смещения осей шпинделя и пиноли задней бабки, иначе при точении вместо цилиндрической будет получаться коническая поверхность. Добейтесь, чтобы оси шпинделя и пиноли лежали на одной прямой, которая, в свою очередь, должна быть параллельна поверхности ходовой трубы. Установите опорную планку, предохраняющую бабку от проворачивания. Грубая регулировка должна производиться передвижением планки, точная — подбором толщины стальных прокладок. При совмещении центр шпинделя должен совпасть с центром пиноли. Правильно отрегулированная бабка должна легко — от руки — перемещаться по ходовой трубе. Качество сборки проверьте часовым индикатором.

При сборке суппорта не требуется высокая точность. Прежде всего установите и отрегулируйте ходовые втулки так, чтобы горизонтальная поверхность корпуса при перемещении была параллельна оси ходовой трубы. Затем установите и отрегулируйте положение опорных планок. Если станок будет эксплуатироваться интенсивно, то для облегчения ремонта и регулирования сделайте планки разъемными — по типу тех, что установлены на задней бабке.

Затем установите и отрегулируйте положение опорных планок. Если станок будет эксплуатироваться интенсивно, то для облегчения ремонта и регулирования сделайте планки разъемными — по типу тех, что установлены на задней бабке.

Далее приступайте к установке ходовой гайки и ходового винта. Для выполнения этой операции нужно осторожно снять передний длинный швеллер, чтобы не сбить настройку станины. Наверните гайку на винт и предварительно закрепите его на суппорте. Затем установите подшипники винта на передней опоре. Регулируя взаимное положение гайки, винта и подшипников, добейтесь легкости хода суппорта по всей длине. Последняя операция — установка механизма перемещения резцедержателя. Особой сложностью эта операция не отличается. Нужно только добиться, чтобы резцедержатель перемещался строго перпендикулярно оси ходовой трубы. Закончив работу, установите передний длинный швеллер на свое место.

Станок готов. Теперь следует его покрасить. Красить нужно осторожно, чтобы краска не попала на те детали станка, по которым скользят бабка и суппорт. Будет лучше, если перед покраской вы покроете их толстым слоем консистентной смазки.

Будет лучше, если перед покраской вы покроете их толстым слоем консистентной смазки.

Перед работой станок обязательно нужно закрепить на прочном массивном столе или верстаке. Нельзя начинать работу, не убедившись, что деталь в патроне зажата крепко. Для точения следует применять правильно и остро заточенные резцы. Не пытайтесь останавливать станок руками или какими-либо предметами. Нужно дождаться, пока шпиндель остановится сам. Перед работой наденьте на глаза очки и плотно застегните манжеты на рукавах. Работать в незастегнутой рубашке, в галстуке, с непокрытой головой недопустимо. Перед тем, как включить станок, проверьте, смазан ли он. Шпиндель смазывается жидкой смазкой, а пиноль и направляющие — консистентной. Окончив работу, уберите стружку и протрите ветошью все неокрашенные детали станка.

Приложение к «ЮТ» № 4 1986 г.

устройство, составные части, регулирование и наладка узлов.

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя «картриджного» типа — вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя — ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление «к оператору или от оператора»). В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик — энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя «картриджного» типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

|

|

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

Лицевая панель токарного станка по дереву — никогда не делайте этого — 8 вещей

Лицевая панель токарного станка по дереву может быть одним из самых надежных способов крепления дерева к токарному станку. Тем не менее, есть некоторые меры предосторожности, которые также необходимо учитывать при работе с лицевой панелью токарного станка по дереву.

Тем не менее, есть некоторые меры предосторожности, которые также необходимо учитывать при работе с лицевой панелью токарного станка по дереву.

Что такое лицевая панель токарного станка по дереву? Планшайба для токарного станка по дереву обеспечивает надежное механическое крепление между токарным станком и заготовкой деревянной чаши с помощью винтов. На лицевой панели токарного станка по дереву нет движущихся частей. Два компонента лицевой панели токарного станка по дереву — это резьбовая шейка, которая крепится к резьбе передней бабки станка, и вертикальная пластина с отверстиями для винтов для крепления деревянной заготовки чаши.

Лицевая панель токарного станка по дереву работает хорошо и обеспечивает хорошее соединение, потому что это простая и прочная часть оборудования.

Доступны лицевые панели для токарных станков по дереву

Доступны лицевые панели различных размеров и конфигураций. Планшайбы измеряются по двум измерениям: размеру резьбы передней бабки и общему диаметру самой планшайбы.

Вот ссылки на несколько лицевых панелей токарных станков по дереву разных размеров.

| 1″ x 8 TPI Faceplates | 1-1/4″ x 8TPI Faceplates |

|---|---|

| 2″ Diameter | 2.5″ Diameter |

| 3″ Diameter | 3″ Diameter |

| 4″ Diameter | 3.5″ Diameter |

| 6″ Diameter | 4″ Diameter |

| 4.5″ Diameter | |

| 6″ Diameter | |

Wood Lathe Faceplate Not Failsafe

Может показаться, что это простое устройство надежное и беспроблемное в использовании, но это не так .

Простые на первый взгляд ошибки или недосмотры при использовании лицевой панели токарного станка по дереву могут привести к разочарованию, шероховатости поверхностей и чему-то еще худшему.

Никогда не делайте этого с лицевой панелью токарного станка по дереву

Лицевая панель токарного станка по дереву меньшего размера

Лицевая панель токарного станка по дереву меньшего размера может быть недостаточной и не поддерживать должным образом деревянную заготовку чаши под рукой.

Хорошее эмпирическое правило для определения размера лицевой панели токарного станка по дереву – использовать планшайбу примерно в одну треть диаметра заготовки чаши.

Если планшайба слишком мала, заготовка чаши может слегка или сильно прогибаться, когда токарный станок разгоняется до нужной скорости.

Вибрирующая поверхность делает ровные долбления практически невозможными. Сильная вибрация может привести к тому, что деревянная заготовка чаши может неожиданно покинуть станок.

Вот статья об определении правильной скорости токарного станка.

Если есть сомнения, большая лицевая панель лучше, чем та, которая потенциально слишком мала.

Лицевые пластины должны всегда быть под рукой, чтобы удовлетворить ваши конкретные потребности в токарной обработке деревянных чаш. Лично у меня много лицевых панелей разных размеров, от маленьких до очень больших, и много промежуточных.

У меня есть множество лицевых панелей на выбор в разделе рекомендованного снаряжения, ознакомьтесь с различными вариантами лицевых панелей.

Стопорная передняя бабка

Довольно часто требуется навинтить заготовку чаши с прикрепленной лицевой пластиной токарного станка по дереву на переднюю бабку, когда она зафиксирована на месте.

Не знаю, почему это происходит. Возможно, из-за того, что шпиндельная бабка была предварительно заблокирована при снятии планшайбы или патрона, мы возвращаемся к уже заблокированной шпиндельной бабке.

Не рекомендуется вручную поворачивать деревянную заготовку чаши при нарезании резьбы на токарном станке.

Вместо этого разблокируйте переднюю бабку, если она заблокирована, держите заготовку чаши неподвижно и поворачивайте переднюю бабку с помощью маховика до тех пор, пока резьба не начнет касаться планшайбы. Продолжайте вращать маховик, чтобы полностью прикрепить лицевую панель.

Мы не хотим точить дрова по двум причинам.

Во-первых, вес и рычаги заготовки чаши могут быстро привести в действие перекрестную резьбу. Это действительно то, чего мы пытаемся избежать, повреждая резьбу передней бабки и лицевой панели.

Во-вторых, переворачивая иногда громоздкую и неуклюжую заготовку чаши, трудно почувствовать резьбу. Используя маховик левой рукой, мы можем легко определить, плавно ли крутятся нити или свисают.

Поворот без опорной планшайбы

Иногда резьбовая шейка планшайбы короче резьбы шпинделя передней бабки. Это может оставить зазор между концом лицевой панели и буртиком шпинделя передней бабки.

Если этот зазор оставить незакрытым, люфт резьбы вызовет вибрацию в заготовке поворотной чаши.

Подумайте об этом так, нити не связаны друг с другом на сто процентов. Если бы они были, было бы почти невозможно соединить их вместе.

Несмотря на то, что нитки плотно прилегают, вокруг нити остается достаточно места для движения. Резьба помогает в создании надежного соединения, но плечо резьбы лицевой панели является наиболее важным аспектом.

После того, как лицевая панель токарного станка по дереву выдвинута и установлена заподлицо с буртиком шпинделя передней бабки, любое боковое движение практически невозможно.

Если лицевая панель просто не установлена полностью, найдите время, чтобы убедиться, что она установлена правильно.

Если планшайба не прилегает к заплечику шпинделя передней бабки, используйте специальную токарную шайбу, чтобы заполнить зазор.

Перед установкой лицевой панели между лицевой панелью и передней бабкой можно поместить шайбу из пластика или нейлона. Эта прокладка может заполнить зазор и надежно зафиксировать лицевую панель, чтобы предотвратить вибрацию при вращении.

Винты неправильной формы

Большинство лицевых панелей токарных станков по дереву имеют углубленные отверстия для винтов, в которые можно вставить винты с конической головкой. Очень важно использовать винты с угловой головкой, которые будут плотно входить в отверстия лицевой панели.

Например, винт с цилиндрической головкой не использует углубление на лицевой панели и может допускать боковое движение при вращении.

Неправильный размер винта

Винты, используемые для крепления деревянной заготовки чаши к лицевой панели, должны быть подходящего размера как для лицевой панели, так и для заготовки чаши.

Простой способ проверить правильный размер данного винта — вставить его в отверстие для винта на лицевой панели и поднять для проверки.

Винт должен входить и заполнять утопленное отверстие для винта на поверхности лицевой панели. Он не должен быть слишком маленьким и иметь возможность много скользить. Винт также не должен быть слишком большим и выступать за углубление.

Кроме того, диаметр стержня винта, обычно от № 8 до № 12, должен соответствовать отверстию для винта на лицевой панели с небольшим дополнительным пространством, а не чрезмерным свободным пространством.

Глядя из-под лицевой панели, винт должен выступать примерно на семь витков за пределы лицевой панели.

Если вы насчитали менее семи витков резьбы, вы можете использовать более длинный размер винта.

В большинстве случаев не требуется более семи витков, и они могут потенциально повредить пространство, которое станет деревянной чашей.

Использовать нижние винты

Это большой винт. Ни при каких обстоятельствах не используйте шурупы для гипсокартона с лицевой панелью токарного станка по дереву.

Ни при каких обстоятельствах не используйте шурупы для гипсокартона с лицевой панелью токарного станка по дереву.

Шурупы для гипсокартона недороги и предназначены для удержания гипсокартона на месте. Шурупы для сухих стенок не обладают прочностью, чтобы выдерживать боковое срезающее давление заготовки чаши на токарном станке, и они будут особенно проверены, если произойдет заедание.

Используйте качественные шурупы для дерева при креплении лицевой панели к деревянной заготовке чаши.

Я стараюсь всегда использовать винты из нержавеющей стали с квадратным наконечником. Шурупы служат дольше, особенно при использовании с древесиной с высоким содержанием танина, а квадратные наконечники позволяют легко закручивать или извлекать шурупы с помощью моего очень эффективного беспроводного ударного шуруповерта.

Прикрепление к коре

Не рекомендуется прикреплять лицевую панель токарного станка по дереву к коре средней и толстой толщины.

Как вы, возможно, слышали в других статьях, каждая порода дерева отличается, и каждая имеет свои особенности.

Многие факторы влияют на то, будет ли кора держаться на деревянной заготовке чаши. Старые заготовки чаш или более хрупкие породы деревьев могут легко отслаиваться от коры.

Недостаточный контакт винтов с деревянной частью заготовки чаши может привести к тому, что винты лицевой панели потеряют сцепление с заготовкой чаши.

Если вам нужно прикрепить лицевую пластину к коре на стороне деревянной заготовки чаши, удалите кору с места, где будет соединяться лицевая пластина.

Я использую четырехдюймовый круговой отрезной круг на электрической угловой шлифовальной машине, чтобы срезать кору, чтобы освободить место для лицевой панели.

После удаления коры винты лицевой панели обеспечат более надежное соединение с деревянной заготовкой чаши.

Реверс без установочного винта

Если вы все сделали правильно до этого момента и заготовка деревянной чаши прикреплена к токарному станку, у вас все равно может возникнуть проблема, если вы случайно измените направление токарного станка.

Это случилось со мной однажды. Один раз — это все, что мне нужно было помнить, чтобы всегда включать токарный станок с направлением вперед.

Когда незакрепленная лицевая панель токарного станка по дереву находится на токарном станке, а токарный станок перевернут, лицевая пластина может быстро отсоединиться, и заготовка чаши упадет на направляющие станины внизу.

Некоторые лицевые панели имеют установочный винт в резьбовой шейке лицевой панели, предназначенный для решения именно этой проблемы. Установочный винт можно затянуть шестигранным ключом перед включением станка.

Если вы не можете вспомнить, какое направление токарного станка какое, или вам нужно изменить направление токарного станка, возможно, для шлифования, обязательно используйте лицевую панель токарного станка по дереву с установочным винтом.

Лицевая панель токарного станка по дереву Заключение

Могу сказать вам, что большую часть вещей в этом списке я в тот или иной момент сделал неправильно.

Лицевая панель токарного станка по дереву, вероятно, является одним из самых простых и эффективных аксессуаров для токарного станка по дереву.

Однако важны мелочи.

Некоторое время я использовал планшайбу, которая не прилегала к заплечику шпинделя передней бабки.

Угадайте, что?

Поверхность моей чаши была покрыта следами от инструментов из-за тонких вибраций, начинающихся с крепления лицевой панели.

Вибрация является серьезной проблемой, когда речь идет о чистых резах при токарной обработке деревянной чаши. Прочтите эту статью, в которой подробно описаны источники вибраций и способы их смягчения.

Использование планшайбы — один из нескольких способов крепления деревянной заготовки чаши к токарному станку. Для получения дополнительных знаний вот три способа крепления дерева к токарному станку.

Я надеюсь, что эти советы о том, что не следует делать с лицевой панелью токарного станка по дереву, помогут вам в токарной обработке деревянной чаши и облегчат вам получение окончательной деревянной чаши, которую вы оба представляете и способны создать.

Прикрепить чашу к токарному станку? Прочтите также эти статьи:

• 5 ДЕРЕВЯННАЯ ЧАША С ХУДШИМИ ШИПАМИ

• ДЕРЕВЯННАЯ ЧАША ВРЕЗНАЯ ИЛИ ШИПОВАЯ – ЧТО ЛУЧШЕ?

• НАПРАВЛЕНИЕ ПОВОРОТНОЙ ЧАШИ НАПРАВЛЕНИЕ ВОЛОКНА – НАПРАВЛЕНИЕ ЗАГОТОВКИ НА ДЕРЕВО

Happy Turning,

Kent

Распространенные заблуждения о токарной обработке дерева

За годы работы токарем Бетти Скарпино столкнулась со многими распространенными заблуждениями относительно этого ремесла. Я видел это слишком часто: человек узнает что-то новое, он неправильно применяет знания, и в результате получается что-то плохое. Черт возьми, это все еще случается со мной слишком часто! К счастью, я пережил те события, в основном целым и невредимым. Я хотел бы поделиться некоторыми понятиями о токарной обработке дерева, которые легко понять неправильно, в надежде уменьшить путаницу и добавить вам удовольствия и безопасности. Некоторые из этих недоразумений возникают из-за множества новых токарных изделий, доступных в настоящее время. Многие новые гаджеты превосходны, но если вы не потратите время на то, чтобы понять их правильное использование, они вызовут проблемы.

Многие новые гаджеты превосходны, но если вы не потратите время на то, чтобы понять их правильное использование, они вызовут проблемы.

Защитные щитки и защитные очки

Пыль, древесная стружка и даже целые куски могут разлететься, когда вы начнете поворачивать, поэтому необходимо защитное снаряжение для лица. Хотел бы я постановить, что ни один токарный станок не запустится, пока оператор не наденет защитную маску! Очки предназначены для предотвращения попадания осколков в глаза. 9-дюймовая чаша, вращающаяся со скоростью 2000 об/мин, намного больше щепки. Если она или какая-то ее часть вылетит из станка, она разобьет вам лицо. Достаточно сказано?

Путаница с высотой подручника

Самый частый вопрос, который я получаю, когда демонстрирую токарную обработку шпинделя: «На какой высоте установить подручник?» Мой ответ: установите высоту подручника так, чтобы резка происходила на центральной линии шпинделя или выше нее. Если она слишком высока, инструмент не будет резать, но все равно будет в безопасности, и все, что вам нужно сделать, это опустить подручник. Если он слишком низкий, тогда это небезопасно. Если подручник расположен в центре или выше, между деревом и режущей кромкой инструмента возникает сопротивление. Если подручник расположен слишком низко и резание происходит ниже центра, сопротивления нет, и фактически вращение древесины оттягивает инструмент от подручника. Если произойдет поимка, инструмент можно будет вытащить и бросить в невинного прохожего. Несколько слов об этих изогнутых S-образных упорах. Ну, два слова: плохой дизайн. Они не работают по прямому назначению, так что не тратьте деньги. Вместо этого купите тот кусок фигурного дерева, о котором вы мечтали.

Если он слишком низкий, тогда это небезопасно. Если подручник расположен в центре или выше, между деревом и режущей кромкой инструмента возникает сопротивление. Если подручник расположен слишком низко и резание происходит ниже центра, сопротивления нет, и фактически вращение древесины оттягивает инструмент от подручника. Если произойдет поимка, инструмент можно будет вытащить и бросить в невинного прохожего. Несколько слов об этих изогнутых S-образных упорах. Ну, два слова: плохой дизайн. Они не работают по прямому назначению, так что не тратьте деньги. Вместо этого купите тот кусок фигурного дерева, о котором вы мечтали.

Жуков в изобилии!

Выемки для шпинделя более плоские, чем выемки для чаши, выемки для чаши (как та, что справа) нарезают более глубокие канавки, что идеально подходит для закругления токарной части чаши. На рынке так много новых токарных инструментов, что я даже иногда путаюсь — а я даже не упомянул разные заточки! Позвольте мне предложить это, чтобы помочь вам разобраться в различиях:

Долото шпинделя имеют более плоский профиль, чем долото чаши, и у них более мелкая канавка. Наоборот, профиль выемки чаши круглый, а канавка более глубокая. Комбинированный долото находится где-то посередине, и в зависимости от того, как вы заточите фаску, его можно использовать для токарной обработки шпинделей или чаш.

Наоборот, профиль выемки чаши круглый, а канавка более глубокая. Комбинированный долото находится где-то посередине, и в зависимости от того, как вы заточите фаску, его можно использовать для токарной обработки шпинделей или чаш.

Черновые канавки предназначены только для токарной обработки шпинделя. Их хвостовик обычно узкий, но размер режущей кромки большой. Это несоответствие между хвостовиком и режущей кромкой создает большой крутящий момент на хвостовике. Это нормально для вращения шпинделя; однако при точении чаши с гораздо большим диаметром это давление вниз больше, и эти выступы могут сломаться.

Вот где новички сбиваются с толку: инструкторы используют фразу «начертить миску». Не зная о крутящем моменте и размере хвостовика, студент хватается за грубую долото, чтобы атаковать большую заготовку чаши. Бывают плохие вещи. Для токарной обработки чаши используйте большой прочный долото для чаши.

Проблемы с регулируемой скоростью

Вот еще один пример новой технологии, создающей потенциальную опасность. С помощью циферблатов с регулируемой скоростью легко увеличить скорость и забыть, что она была установлена для вращения шпинделя. Представьте, что произойдет, если впоследствии к токарному станку будет присоединена большая чаша, а оператор не забудет уменьшить уставку скорости? Если он достаточно быстр, он может дотянуться до циферблата или штепсельной вилки и избежать катастрофы, но если нет, то он мешает и становится мишенью для стрельбы. Не буду называть имен… но группа токарных станков, которых я знаю, решила устроить соревнование, кто быстрее всех повернет чашу. Хотя это не обязательно плохая концепция, добавление настройки высокой скорости привело к тому, что чаша первого человека слетела с токарного станка. По иронии судьбы, человек, который стал жертвой этой катастрофы, был тем же человеком, который задумал конкурс. Я думаю, что потребовалось шесть швов, чтобы остановить поток и восстановить повреждение лба. Всегда проверяйте шкалу скорости, особенно перед установкой чего-либо на токарный станок.

С помощью циферблатов с регулируемой скоростью легко увеличить скорость и забыть, что она была установлена для вращения шпинделя. Представьте, что произойдет, если впоследствии к токарному станку будет присоединена большая чаша, а оператор не забудет уменьшить уставку скорости? Если он достаточно быстр, он может дотянуться до циферблата или штепсельной вилки и избежать катастрофы, но если нет, то он мешает и становится мишенью для стрельбы. Не буду называть имен… но группа токарных станков, которых я знаю, решила устроить соревнование, кто быстрее всех повернет чашу. Хотя это не обязательно плохая концепция, добавление настройки высокой скорости привело к тому, что чаша первого человека слетела с токарного станка. По иронии судьбы, человек, который стал жертвой этой катастрофы, был тем же человеком, который задумал конкурс. Я думаю, что потребовалось шесть швов, чтобы остановить поток и восстановить повреждение лба. Всегда проверяйте шкалу скорости, особенно перед установкой чего-либо на токарный станок.

Чак Энви

Время от времени снимайте патрон, очищайте его и проверяйте, не разболтались ли кулачки.

Вот моя теория того, почему на рынке так много токарных патронов: когда токарная обработка по дереву впервые стала популярной, демонстранты ездили по округе, останавливаясь в различных местных клубах. В каждом клубе были разные марки и модели токарных станков. Чтобы иметь возможность легко прикреплять древесину к этим токарным станкам, демонстратор вложил средства в патрон с большим количеством адаптеров шпинделя. Демонстрант прикрепляет кусок дерева к токарному станку, чтобы показать различные разрезы, и в какой-то момент во время демонстрации кто-то спрашивает: «Какой тип патрона вы используете?» Демонстрант отвечает на вопрос, но не думает объяснять посетителю, почему он использует патрон или что патрон не обязательно является лучшим решением для точения чаши. Новичок токарь в конце концов думает, что ему нужен именно этот патрон, поэтому он заказывает его. Его друг, не желая остаться без последней игрушки, тоже покупает ее. Производители видят растущий интерес к патронам, поэтому начинают выпускать новые, более совершенные. И так… теперь у нас есть из чего выбирать.

Его друг, не желая остаться без последней игрушки, тоже покупает ее. Производители видят растущий интерес к патронам, поэтому начинают выпускать новые, более совершенные. И так… теперь у нас есть из чего выбирать.

Некоторые патроны превосходны. Некоторые из них более полезны в качестве пресс-папье, чем по прямому назначению. Вы можете выяснить, какой из них вам больше нравится, попробовав его у друга или посетив урок, где используются патроны. Эй, если вы не возражаете против расходов, закажите несколько и решите, что лучше всего использовать на вашем токарном станке, а что лучше всего работает в качестве пресс-папье! Лично я считаю, что патроны отлично подходят для черновой обработки и возврата зеленых чаш. Они также полезны для токарной обработки шпинделя, особенно при токарной обработке коробок и производственных изделий. Существуют патроны большой и малой емкости. Выберите соответственно. Время от времени очищайте и проверяйте кулачки на предмет износа. Эти челюсти со временем ослабевают, и это проскальзывание может вызвать проблемы. Кроме того, (опять же) следите за тем, чтобы скорость вашего токарного станка была разумной — патроны не предназначены для 100-процентного надежного удержания, особенно с чашами большого диаметра.

Кроме того, (опять же) следите за тем, чтобы скорость вашего токарного станка была разумной — патроны не предназначены для 100-процентного надежного удержания, особенно с чашами большого диаметра.

Приводные и приводные центры

Старое токарное оборудование использовало цилиндрический приводной центр на передней бабке в сочетании с мертвой точкой, установленной на задней бабке.

Недавно один студент прислал мне сообщение, в котором спрашивал, почему кусок дерева, который он прикрепил к токарному станку между центрами, не перестает вращаться, когда он пытается сделать рез, как бы он ни затягивал заднюю бабку. После серии сообщений взад и вперед, я, наконец, понял проблему. Он использовал живой центр в передней бабке вместо приводного центра. Приводной центр направляет мощность токарного станка на вращение дерева. Они вставляются в шпиндель передней бабки и имеют два назначения:

1. они удерживают древесину на токарном станке

2. они захватывают конец деревяшки, чтобы мощность токарного станка могла его повернуть.

они захватывают конец деревяшки, чтобы мощность токарного станка могла его повернуть.

В новых токарных станках используются более эффективные и стабильные безопасные приводные центры и приводные центры для монтажа.

Для точения между центрами полезно использовать подвижный центр в задней бабке (вместо старомодных мертвых центров). Живые центры вращаются, потому что они оснащены подшипниками. Это здорово, потому что позволяет центру вращаться при вращении дерева, тем самым предотвращая возгорание дерева, но все еще удерживая его на токарном станке. С нынешним широким использованием подвижных центров для задней бабки производители обратили внимание на центры для передней бабки: что можно было бы изобрести, что было бы не только полезно, но и способствовало бы продажам? Должен сказать, что приводной центр уходит в прошлое — безопасные приводные центры в настоящее время являются излюбленным гаджетом. Проблема: некоторые из этих новых приводных центров очень похожи на живые.