Содержание

10 идей как сделать отрезной станок для домашней мастерской

Если нет возможности купить заводской отрезной станок по металлу, то его без проблем можно изготовить самостоятельно. Чтобы вы не ломали голову, как это сделать, поделимся с вами самыми интересными идеями.

Содержимое

- 1 Мощный отрезной станок по металлу

- 1.1 Приступаем к изготовлению стойки

- 1.2 Основные этапы работ

- 1.3 Сборка станка

- 1.4 Видео

- 2 Отрезной станок из болгарки и кардана

- 2.1 Основные этапы работ

- 2.2 Видео

- 3 Отрезной станок по металлу из болгарки и амортизаторов

- 3.1 Основные этапы работ

- 3.2 Видео

- 4 Отрезной станок по металлу из велосипедной рамы

- 4.1 Основные этапы работ

- 4.2 Видео

- 5 Универсальная каретка для УШМ и другого инструмента

- 5.1 Основные этапы работ

- 5.2 Видео

- 6 Отрезной станок из болгарки и маятникового рычага от ВАЗ

- 6.

1 Процесс изготовления отрезного станка из болгарки

1 Процесс изготовления отрезного станка из болгарки - 6.2 Видео

- 6.

- 7 Станок для резки металла на базе УШМ

- 7.1 Основные этапы работ

- 7.2 Видео

- 8 Настольный станочек для резки металла

- 8.1 Основные этапы работ

- 8.2 Видео

- 9 Настольный отрезной станок с протяжкой

- 9.1 Особенности самодельной конструкции

- 9.2 Процесс изготовления отрезного станка

- 9.3 Как сделать крепление для болгарки

- 9.4 Сборка самодельного отрезного станка

- 9.5 Видео

- 10 Станок для УШМ с протяжкой из автомобильных стоек

- 10.1 Основные этапы работ

- 10.2 Видео

Мощный отрезной станок по металлу

В данном обзоре рассмотрим, как сделать своими руками мощный отрезной станок по металлу. На этот раз в качестве привода используется не УШМ, а электродвигатель на 1,5 кВт.

Самодельный станок режет сталь очень быстро, причем сама резка получается довольно точная.

Читайте также:

Гидравлические ножницы по металлу (на основе домкрата)

Дополнительная информация:

- диаметр диска для резки металла — 355 мм;

- передаточное число шкивов 1:1.

Стойка, на которой расположена дисковая пила для резки металла, является поворотной, что позволяет резать заготовки под разным углом.

Это, несомненно, очень полезная функция.

Для надежной фиксации заготовок в процессе резки автор использует самодельные слесарные тиски. Как сделать такие тиски своими руками, читайте в этой статье.

Читайте также:

Бесколосниковая печь своими руками из трубы большого диаметра

Отрезной станок устанавливается на столик с колесиками, поэтому конструкция мобильна и удобна в транспортировке.

Приступаем к изготовлению стойки

Из листового металла автор вырезает две детали. Их нужно сварить вместе. Сверлим в получившейся заготовке 2 отверстия.

Читайте также:

Герметичный поддон из листового металла своими руками

После этого надо будет отрезать еще две пластины. Привариваем их ранее изготовленной заготовке параллельно друг другу.

К этим пластинам автор приваривает кусок стального кругляка.

Читайте также:

Переносная полуавтоматическая система охлаждения

Зазоры между пластинами надо будет заварить, используя куски металла подходящего размера.

Основные этапы работ

Для основания отрезного станка автор использует листовой металл.

В нем нужно будет просверлить отверстие для крепления стойки и сделать прорезь в форме дуги, чтобы стойка могла поворачиваться.

Для фиксации стойки под заданным углом мастер использует барашковый болт.

После этого надо просверлить в основании отверстия для крепления слесарных тисков.

Из листового металла автор вырезает площадку, на которой будет располагаться электродвигатель и вал со шкивом, на котором будет находиться диск для резки металла.

На обратной стороне площадки крепим два корпусных подшипника, чтобы можно было закрепить ее на стойке.

Сборка станка

Устанавливаем отрезной диск. Вместо возвратной пружины автор устанавливает газлифт: один конец крепится к площадке с двигателем, второй — к стойке.

Обязательный элемент конструкции — защитный кожух из листового металла, который устанавливается над отрезным диском.

Дополнительно необходимо будет сделать защитный кожух для ремня.

На последнем этапе мастер изготавливает столик с колесиками, на который устанавливается отрезной станок.

Красим все элементы конструкции, и приступаем к финальной сборке.

Видео

Пошаговый процесс изготовления отрезного станка для мастерской вы можете посмотреть в авторском видеоролике.

Данная идея принадлежит автору YouTube канала Workshop From Scratch.

Making Machine for cutting steel

Отрезной станок из болгарки и кардана

Для резки металла в условиях домашней мастерской обычно используется болгарка. Но гораздо удобнее выполнять данную операцию на отрезном станке. Его можно изготовить своими руками на основе той же УШМ.

Но гораздо удобнее выполнять данную операцию на отрезном станке. Его можно изготовить своими руками на основе той же УШМ.

Также потребуются отрезки квадратной профтрубы, отрезки уголка, карданный вал, шпилька и куски металла.

Первым делом необходимо будет отрезать часть карданного вала с вилкой и крестовиной. На крестовину надеваем кусок профильной трубы и обвариваем.

Рекомендуем также прочитать обзорную статью: как сделать мини станок для сварки круглых труб между собой. Данная самоделка особенно будет полезна начинающим сварщикам.

Основные этапы работ

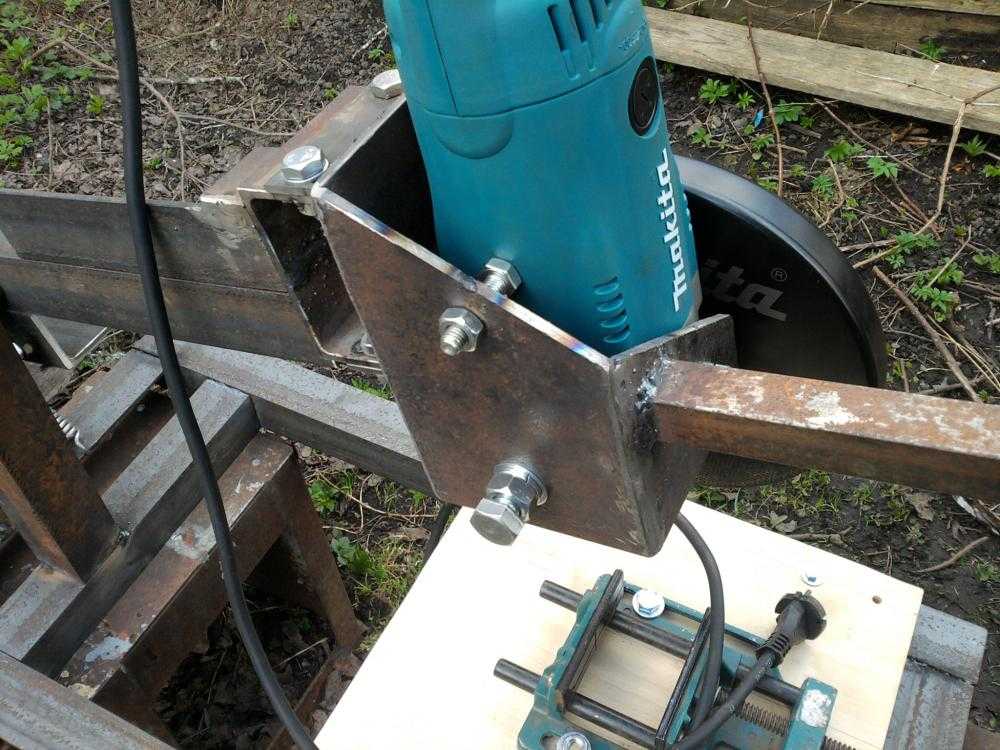

На следующем этапе необходимо будет изготовить крепление для болгарки. Потом отрезаем кусок шпильки и крепим к ней прижимную губку. Его можно сделать из куска профтрубы.

Далее из подготовленных отрезков профиля надо сварить основание отрезного станка. Привариваем к нему кардан.

Рядом с карданом надо будет приварить стойку из профтрубы. Из уголка делаем упор для обрабатываемых заготовок.

Из уголка делаем упор для обрабатываемых заготовок.

Все детали шлифуем и красим. Устанавливаем болгарку и фиксируем ее болтами, предварительно выставив под углом 90 градусов.

Упор и прижимная губка — поворотные. Это позволяет резать заготовки как под прямым углом, так и под углом в 45 градусов.

Между вертикальной стойкой и профильной трубой, к которой закреплена болгарка, устанавливается возвратная пружина.

Видео

Подробно о том, как изготовить отрезной станок своими руками из болгарки и кардана, смотрите на видео ниже. Материал подготовлен на основе авторского видеоролика с YouTube канала Tool and hands.

Дал вторую жизнь ненужному кардану!!

Отрезной станок по металлу из болгарки и амортизаторов

В данном обзоре автор показывает, как изготовить своими руками простой отрезной станок для резки металла. Для изготовления такого станка потребуется болгарка (УШМ) и амортизаторы.

В качестве станины автор решил использовать кусок прямоугольной профильной трубы.

Можно также использовать отрезок швеллера — надежнее будет.

Первым делом автор сваривает между собой два амортизатора. Сварные швы зачищаем болгаркой с лепестковым кругом.

Далее размечаем прямоугольную профильную трубу и отрезаем от нее кусок необходимой длины. Вырезаем основание с «ушками» для крепления к столу.

Рекомендуем также прочитать статью-обзор: как своими руками сделать оснастку на УШМ для обработки металла и дерева.

Основные этапы работ

На следующем этапе привариваем амортизаторы к основанию. Из уголков надо сварить крепление, делаем разметку и сверлим отверстия.

Из отрезка круглой трубы и металлической пластины свариваем площадку для болгарки. При необходимости изготовленные детали самоделки можно покрасить краской из баллончика.

К амортизаторам сверху привариваем небольшой кусок металлической полосы, и сверлим в нем отверстие. Затем приступаем к сборке.

Крепление из уголков крепим к штокам амортизаторов, и с помощью пружины соединяем с полосой металла. После этого устанавливаем саму площадку, а к ней — крепим УШМ.

После этого устанавливаем саму площадку, а к ней — крепим УШМ.

Видео

Подробно о том, как своими руками изготовить отрезной станок по металлу из болгарки и амортизаторов, можно посмотреть на видео ниже. Обзор создан на основе видеоролика с YouTube канала Alex DIY.

Не торопитесь покупать!!! Самоделка из хлама своими руками!

Отрезной станок по металлу из велосипедной рамы

За основу самоделки будем использовать маленькую болгарку.

Само крепление для угловой шлифмашинки можно смастерить из подручных материалов. Например, из велосипедной рамы, которая будет выступать в качестве основного элемента данной самодельной конструкции.

Помимо велосипедной рамы, потребуются также другие материалы — для изготовления стола, на котором будет размещаться отрезной станок по металлу.

Если же такой стол у вас есть, тогда останется только сделать крепление для болгарки. Для этого будем использовать обрезки рамы от старого велосипеда.

Основные этапы работ

Первым делом снимаем руль и отрезаем от него небольшой кусок, который отлично подойдет для данной самоделки — послужит в качестве рукоятки. В принципе, для этого можно также использовать отрезок стальной трубы подходящего диаметра. От передней части велосипедной рамы (со стороны вилки) отрезаем кусок шириной 100 мм.

В принципе, для этого можно также использовать отрезок стальной трубы подходящего диаметра. От передней части велосипедной рамы (со стороны вилки) отрезаем кусок шириной 100 мм.

Далее желательно сразу заменить или смазать подшипники. Также с помощью напильника удаляем заусенцы и выравниваем поверхность в месте среза. В итоге должна получится простая заготовка с ровными параллелями.

Затем надо немного укоротить саму вилку — по размеру болгарки. После этого приступаем к сборке основного узла. Далее из куска пластины изготавливаем «подошву» для УШМ, которая крепится к вилке велосипеда.

На последнем этапе работ, если нет стола, то нужно будет изготовить станину со столешницей (лучше всего использовать для этого из листовой металл толщиной 6 мм). Если в мастерской имеется подходящий верстак или стол, то просто привариваем собранную конструкцию к ним.

Видео

Подробный процесс изготовления и сборки самодельного отрезного станка по металлу можно посмотреть в видеоролике на сайте.

Универсальная каретка для УШМ и другого инструмента

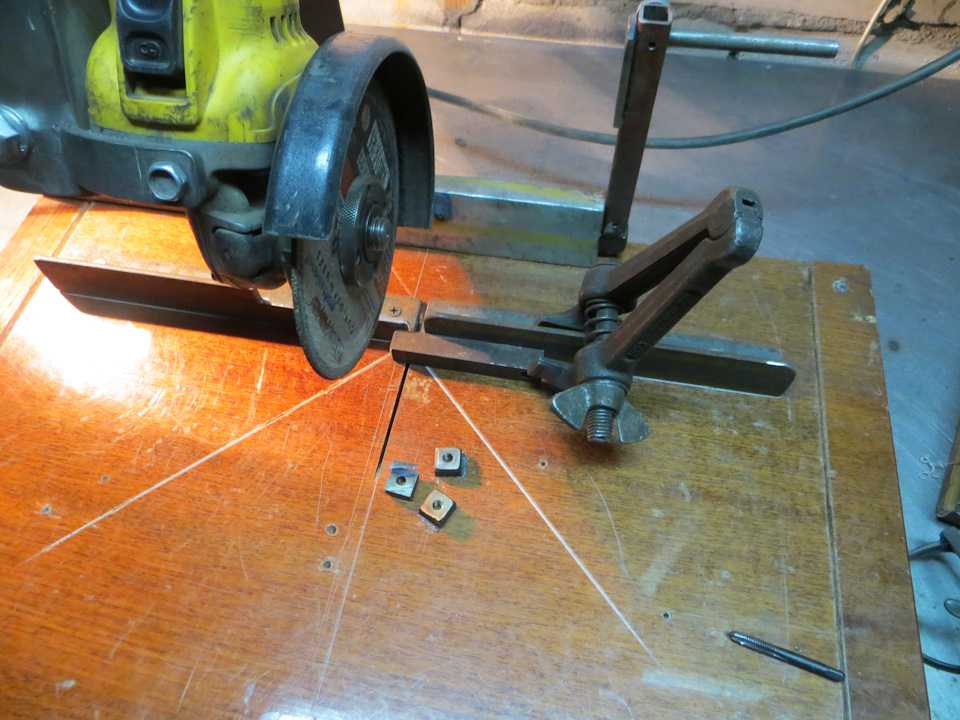

В данном обзоре автор показывает, как сделать своими руками универсальную каретку для болгарки (УШМ) с пильным или отрезным диском и другого инструмента: ножа и стеклореза.

Для изготовления данного самодельного приспособления потребуются: болты с гайками, подшипники, профильная труба квадратного и прямоугольного сечения, металлическая полоса и некоторые другие детали.

Первым делом автор отрезает четыре куска профильной трубы квадратного сечения, из которых будет изготавливаться каретка. В заготовках надо просверлить отверстия в размеченных местах.

К двум из четырех заготовок, а также к куску профильной трубы прямоугольного сечения автор приваривает гайки, предварительно сварив их друг с другом.

Основные этапы работ

К прямоугольной профтрубе автор приваривает 2 пластины с отверстиями — для крепления болгарки.

После этого к прямоугольному профилю надо приварить стойку из профтрубы, к которой затем приваривается металлическая пластина с приваренной к ней гайкой, в которую вкручивается болт.

На следующем этапе автор изготавливает крепления для стеклореза и ножа, чтобы можно было эти инструменты быстро крепить к каретке.

Когда все детали готовы, берем болты, втулки, подшипники и приступаем к сборке. Сначала из подшипников и профильных труб нужно будет сделать каретку.

Собираем две половинки каретки и соединяем их друг с другом. Устанавливаем каретку на направляющую (профильную трубу, которая крепится к столу) и крепим нужную «насадку»: болгарку, стеклорез или нож.

Видео

Подробно о том, как сделать своими руками универсальную каретку для УШМ и другого инструмента, смотрите в данном видеоролике.

Unique Tool! Homemade Sliding Cutter, built in multifunction as wood cutting, glass cutting…

Отрезной станок из болгарки и маятникового рычага от ВАЗ

Для резки заготовок из металла (полосы, уголки, швеллеры и т. д.) в домашней мастерской удобно использовать отрезной станок, который можно сделать своими руками.

д.) в домашней мастерской удобно использовать отрезной станок, который можно сделать своими руками.

Для этого потребуется маленькая болгарка и маятниковый рычаг с кронштейном от ВАЗ. В первую очередь необходимо отделить сам маятниковый рычаг от шаровых «пальцев» средней и боковой тяг.

В качестве станины мастер использует кусок профильной трубы прямоугольного сечения. Однако можно также взять кусок швеллера или сварить вместе два уголка.

После того, как отделили кронштейн с рычагом от тяг, необходимо будет его почистить. Для этого мастер использует газовую горелку и щетку по металлу.

Процесс изготовления отрезного станка из болгарки

На следующем этапе на краю профильной трубы необходимо просверлить два отверстия, а потом закрепить на ней с помощью болтов с гайками кронштейн с маятниковым рычагом.

Далее из отрезков металлической полосы надо будет изготовить крепление для болгарки. Потом его необходимо будет приварить к рычагу.

На последнем этапе работ останется только приварить к основанию кусок квадратного прутка (это будет упор для заготовок), после чего можно приступать к сборке самодельного приспособления.

Видео

Подробно о том, как сделать своими руками отрезной станок из болгарки и маятникового рычага от ВАЗ, смотрите в видеоролике на сайте.

Awesome DIY Tool IDEA

Станок для резки металла на базе УШМ

Рассказываем, как сделать компактный настольный станок для резки металла. Конструкция очень проста, но в то же время удобна в использовании. Основой самоделки выступает угловая шлифовальная машина — болгарка.

Основные элементы конструкции:

- станина;

- стойка с рычагом, к которому крепится УШМ;

- упор для заготовок;

- прижим.

Изготовить самодельный отрезной станок можно из обрезков металла, которые валяются без дела в углу мастерской.

Основные этапы работ

Первым делом из профильной трубы свариваем станину. Привариваем к ней стойку, изготовленную в виде П-образной детали.

После этого изготавливаем рычаг, к которому будет крепиться УШМ. На конце рычага необходимо сделать крепление для ручки. Крепим рычаг к стойке.

На конце рычага необходимо сделать крепление для ручки. Крепим рычаг к стойке.

На следующем этапе подготавливаем отрезки профильной трубы и ввариваем их внутри станины, как это показано на фото ниже. По факту у нас должен получиться решетчатый столик.

Из металлического уголка изготавливаем регулируемый упор для заготовок. Крепим его к станине станка с помощью болтов и гаек.

Обратите внимание: упор для заготовок можно выставлять под углом 90 и 45 градусов относительно отрезного диска УШМ.

Затем необходимо будет изготовить и установить прижим. Можно использовать резьбовую шпильку и уголок (или профтрубу).

В завершении останется только сделать ручку (из дерева или пластика) и установить пружину между стойкой и рычагом. Зачищаем сварные швы и красим самоделку.

Видео

Подробно о том, как самостоятельно собрать станок для резки металла, показано ниже — в авторском видеоролике. Идеей поделился автор YouTube канала Murat Güney.

Идеей поделился автор YouTube канала Murat Güney.

Homemade Angle Grinder Stand / Cheap and Useful

Настольный станочек для резки металла

Болгарка — отличный инструмент для резки металла. Однако для точного реза потребуется использовать станок. Сделать его можно своими руками, на основе той же болгарки.

Первым делом автор отрезает два куска профильной трубы. Нужно сварить их вместе. В результате у нас получилась стойка-рычаг, к которой будет крепиться болгарка.

Из двух кусочков металла и болтов с гайками необходимо сделать два крепления. Крепим их к болгарке.

Рекомендуем также прочитать: как сделать устройство для быстрой скрутки стальной проволоки. На даче эта самоделка может оказаться очень полезной.

Изготовленные крепления для болгарки необходимо будет приварить к стойке. Сварные швы зачищаем.

Основные этапы работ

На следующем этапе отрезаем кусок металлической пластины и отрезки профильной трубы. В двух из заготовок сверлим отверстия на сверлильном станке.

В двух из заготовок сверлим отверстия на сверлильном станке.

Привариваем эти заготовки к прямоугольной металлической пластине, которая выступает в качестве основания станины.

Между ними будет крепиться стойка-рычаг. К ней привариваем две оставшиеся заготовки из профтрубы.

Из листов ЛДСП автор изготавливает основание. Крепим к нему нашу конструкцию. Делаем прорезь для отрезного диска.

В завершении останется только покрасить металл, и окончательно закрепить станок на основании. Устанавливаем возвратную пружину.

Видео

Подробно о том, как их болгарки сделать станочек для резки металла, можно посмотреть на видео. Данной идеей поделился автор YouTube канала Sinan Keskin.

DIY Angle Grinder Stand — El Yapımı Metal Kesme Standı

Настольный отрезной станок с протяжкой

В этой статье расскажем, как сделать своими руками универсальный отрезной станок по металлу. Основные преимущества самодельной конструкции — компактность, невысокая стоимость и функциональность.

Главным элементом отрезного станка является болгарка, на которую устанавливается отрезной диск по металлу.

Также можно установить пильный диск по дереву, если надо отпилить доску, брус или кусок фанеры.

Возможно, вам также интересно будет прочитать статью: полезная самоделка для тех, кто работает с торцовочной пилой.

Особенности самодельной конструкции

Универсальность самодельного отрезного станка определяется по двум основным критериям.

Во-первых, можно отрезать металлические заготовки под разными углами — 45 и 90 градусов. Для этого предусмотрены две отдельные площадки с направляющими прорезями.

Во-вторых, рычаг, к которому крепится болгарка, может перемещаться в двух плоскостях: вверх-вниз по вертикали, и вперед-назад по горизонтали. Очень удобная функция.

Таким образом, можно резать не только профильную трубу, металлический уголок или стальной кругляк, но и листовой металл.

Процесс изготовления отрезного станка

Необходимые материалы:

- металлический уголок;

- полоса металла;

- подшипники;

- круглая стальная труба;

- автомобильные амортизаторы:

- ступица колеса;

- шпильки с гайками;

- стальной кругляк.

Первым делом отрезаем кусок стальной трубы. По торцам запрессовываем подшипники.

После этого необходимо будет подготовить отрезок стального кругляка.

Обтачиваем один из концов прутка, чтобы он плотно входил в отверстия подшипников. Вставляем его в трубу с подшипниками, а другой стороной — привариваем к наружной части ступицы.

Далее нам потребуется два автомобильных амортизатора. Отрезаем от них все лишнее, и сливаем масло.

Свариваем вместе два металлических уголка. Укладываем в них амортизаторы, а сверху — привариваем полосы металла.

На следующем этапе привариваем блок с амортизаторами к боковой стороне ступицы, и зачищаем сварные швы.

Как сделать крепление для болгарки

Отрезаем кусок швеллера подходящей длины, и привариваем к нему четыре резьбовых шпильки.

Внутрь швеллера укладываем болгарку. На шпильки надеваем металлические полосы, и фиксируем их гайками.

Сборка самодельного отрезного станка

К концам штоков амортизаторов приваривается металлическая пластина. К пластине приваривается крепление для болгарки.

К пластине приваривается крепление для болгарки.

Из металлических уголков сваривается основание станка. К нему приваривается стойка с ранее собранным узлом.

Дополнительно надо будет сделать ограничитель поворота стойки. Привариваем крепления для установки возвратной пружины.

На последнем этапе останется только сделать две рабочих площадки с пропилами под 45 и 90 градусов, и приварить к ним упоры для заготовок.

Видео

Пошаговый процесс изготовления отрезного станка показан на видео ниже. Данная идея принадлежит автору YouTube канала Mr Novruz.

Stand For Angle Grinder With Broach

Станок для УШМ с протяжкой из автомобильных стоек

В данном обзоре автор показывает, как сделать отрезной станок для УШМ с протяжкой. Очень полезная самоделка для домашней мастерской.

Для изготовления станка потребуется (УШМ) болгарка, куски металла, две автомобильные стойки, профильные трубы и газлифт.

Также понадобится небольшой кусок металлической круглой трубы и пара подшипников, которые должны быть чуть больше, чем внутренний диаметр трубы.

Первым делом разрезаем кусок круглой трубы вдоль, затем запрессовываем по краям подшипники. Продольный шов на трубе завариваем.

Возможно, вам также будет интересно прочитать, как из металлолома и ступицы автомобиля сделать мини гибочный станок с вертикальным прижимом.

Основные этапы работ

На следующем этапе автор отрезаем два уголка и сваривает их вместе (можно также использовать подходящий по размеру кусок швеллера). Привариваем кусок круглой трубы с подшипниками.

К получившейся детали из уголков необходимо будет приварить еще два отрезка уголка, к которым после этого привариваем автомобильные стойки.

Далее автор отрезает дополнительно еще пару уголков и соединяет их вместе (временно на прихватки). Сверлим отверстие, а углы в верхней части закругляем.

Затем срезаем прихватки и получаем два крепления. В подшипники вставляем шпильку, надеваем на нее ранее изготовленные крепления и фиксируем гайками. Нижние полки двух креплений свариваем между собой, сварной шов зачищаем болгаркой.

В подшипники вставляем шпильку, надеваем на нее ранее изготовленные крепления и фиксируем гайками. Нижние полки двух креплений свариваем между собой, сварной шов зачищаем болгаркой.

Из профильной трубы свариваем станину, а к ней нужно будет прикрутить на болты крепление из уголков. Затем к станине привариваем лист металла.

Далее крепим узел с автомобильными стойками, и дополнительно нужно установить газлифт, который в данном случае будет играть роль возвратной пружины.

В завершении останется только сделать пропил в листе металла отрезного диска, а также закрепить на основании регулируемый упор для заготовок (его можно сделать из уголка).

Устанавливаем болгарку, и можно пользоваться станком!

Видео

Подробный процесс его изготовления показан на видео ниже. Идеей поделился автор YouTube канала Men’s Craft.

Don’t throw away your old auto parts! Useful application of automotive shock absorbers!

Андрей Васильев

Задать вопрос

Самодельный отрезной станок и стол

Уважаемые посетители сайта “Самоделкин друг” из представленного автором мастер-класса вы узнаете как самостоятельно можно сделать отрезной станок имея 3 фазный двигатель и кучу металлолома. Каждый уважающий себя мастер просто обязан иметь в своей мастерской болгарку, но при длительной работе при помощи УШМ начинаются проблемы с спиной, потому как при обработке, распиловке металла приходится нагибаться, что не очень то профессионально. Многие сегодня переделывают болгарки в отрезные станки, что намного повышает производительность труда. А вот наш автор пошел еще дальше и создал станок абсолютно с нуля, имея 3 фазный двигатель еще Советского производства и металл в виде уголка, трубы и листа . Так же из уголка был сварен стол, а столешница имеет толщину равную 5 мм.

Каждый уважающий себя мастер просто обязан иметь в своей мастерской болгарку, но при длительной работе при помощи УШМ начинаются проблемы с спиной, потому как при обработке, распиловке металла приходится нагибаться, что не очень то профессионально. Многие сегодня переделывают болгарки в отрезные станки, что намного повышает производительность труда. А вот наш автор пошел еще дальше и создал станок абсолютно с нуля, имея 3 фазный двигатель еще Советского производства и металл в виде уголка, трубы и листа . Так же из уголка был сварен стол, а столешница имеет толщину равную 5 мм.

Работать подобным станком довольно удобно, уже не придется гнуть спину над металлом, а просто кладется заготовка на стол, зажимается тисами и опускается пилящая часть. При установленном мощном двигателе в 1500 оборотов, метал режется как масло.

И так, давайте же рассмотрим, что конкретно понадобится автору для сборки станка?

Материалы

- 3 фазный электродвигатель 1500 оборотов

- уголок

- проф труба квадратного сечения

- краска

- подшипники

- гайка

- болт

- пружина

- отрезной диск

- листовой металл 2 и 5 мм

- труба

- фанера

- автомат выключения

- шкив

- ремень

Инструменты

- токарный станок

- болгарка

- сварочный аппарат

- дрель

- молоток

- напильник

- штангенциркуль

- набор гаечных ключей

Процесс создания отрезного станка своими руками.

И так, первым делом автор начинает вытачивать шпиндель на токарном станке, он точится под 306 е подшипники и имеет диаметр 30 мм. С одной стороны посадочное место под шкив, а с другой соответственно для установки отрезного круга и резьба для его крепления.

Схема и чертежи.

От трубы отрезается 2 куска -это будут посадочные кольца для подшипников. Подшипник вставляется в кольцо и надевается на шпиндель. После отрезается еще один кусок трубы, он будет соединять 2 посадочных кольца.Прихватывает по краям, главное не приварить сам подшипник))) Как уже было сказано, на одну сторону крепится шкив. А на другой стороне будет установлен отрезной диск.После чего изготавливается рама станка с проделанными отверстиями для регулировки и натяжения ремня.Примерка и установка электромотора. Далее мастер работает над изготовлением защитного кожуха для отрезного диска.Для чего используется металл 2 мм и уголок. Уголок кожуха приваривается к раме станка. Шарнир делается из 2х труб разного диаметра по средству вставки одна в другую. Сварен стол из уголка и листа металла 5 мм. К столешнице приваривается шарнир. Ручку мастер делает из проф трубы и стального прута. Вот что получается. Для крепления заготовки необходимы тиски и они будут сделаны из водопроводной задвижки. Один уголок остается неподвижным, а второй ходит и зажимает заготовку. Для защиты ремня так же сделан кожух. Установлен.Подключен автомат. Защита от искр. В нижней части стола добавлены полочки из фанеры. Покраска. И вот так станок выглядит в завершенном виде. Вот такой замечательный и мощный отрезной станок получился у нашего мастера, теперь он может спокойно и не напрягая спину работать более продолжительное время, а это повышение производительности труда и дохода соответственно. Собранный станок из металлолома смотрится не чуть не хуже заводского аналога, а самое главное достанется такой чудо-станок практически бесплатно (если имеются в наличии необходимые составляющие и запчасти) Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте Приходите, у нас много полезной информации.

Сварен стол из уголка и листа металла 5 мм. К столешнице приваривается шарнир. Ручку мастер делает из проф трубы и стального прута. Вот что получается. Для крепления заготовки необходимы тиски и они будут сделаны из водопроводной задвижки. Один уголок остается неподвижным, а второй ходит и зажимает заготовку. Для защиты ремня так же сделан кожух. Установлен.Подключен автомат. Защита от искр. В нижней части стола добавлены полочки из фанеры. Покраска. И вот так станок выглядит в завершенном виде. Вот такой замечательный и мощный отрезной станок получился у нашего мастера, теперь он может спокойно и не напрягая спину работать более продолжительное время, а это повышение производительности труда и дохода соответственно. Собранный станок из металлолома смотрится не чуть не хуже заводского аналога, а самое главное достанется такой чудо-станок практически бесплатно (если имеются в наличии необходимые составляющие и запчасти) Если Вам понравился материал, то приглашаем к нам в группу ВКонтакте Приходите, у нас много полезной информации.

1 Point

Хорошая оценка Плохая оценка

Лазерная резка или штамповка металла: что лучше?

Существует множество инструментов для формовки металла, которые команда Marlin Steel использует для создания нестандартных форм из листового металла. Двумя наиболее часто используемыми типами металлообрабатывающих станков на производственном участке Marlin являются станки для лазерной резки и станки для штамповки и прессования металла.

Каждый день сотрудники Marlin используют тот или иной станок для создания нестандартных металлических форм для клиентов по всему миру. Однако многие наши клиенты спрашивают нас: «Что лучше, лазерная резка или штамповка металла?» Ответ зависит от того, что нужно клиенту.

Чтобы помочь вам решить, следует ли вам использовать детали, вырезанные лазером, или детали, сформированные с помощью штамповки металла, вот краткое сравнение лазерной резки и штамповки металла. В этом сравнении вы найдете некоторые плюсы и минусы каждого процесса.

В этом сравнении вы найдете некоторые плюсы и минусы каждого процесса.

Преимущества лазерной резки

Станки для лазерной резки — невероятно мощные инструменты для быстрого вырезания отверстий в листовом металле. Некоторые из ключевых преимуществ станков для лазерной резки:

- Резка без напряжения. В отличие от штамповочного станка или листогибочного пресса, станок для лазерной резки не использует механическую силу для проникновения в металл. Это устраняет многие микроскопические трещины и следы напряжения, которые могут ослабить кусок листового металла, согнутый механически.

- Чрезвычайно близкое резание. При изготовлении нестандартных металлических форм из вырезов из листового металла тот факт, что лазерная резка не создает напряжения, позволяет вырезать металлические формы очень близко друг к другу. Это обеспечивает исключительную эффективность материалов при создании металлических вырезов, позволяя создавать больше металлических фигур из одного металлического листа.

- Гладкие края для резки. Еще одним преимуществом использования лазеров для резки листового металла является то, что лазер оставляет после себя гладкую блестящую поверхность. Это помогает снизить риск того, что острые предметы или заусенцы останутся на объекте, вырезанном лазером.

- Уменьшенный износ инструмента. Поскольку станку для лазерной резки не требуется физический контакт с заготовкой, лазерный резак изнашивается гораздо меньше, чем износ гибочного станка или листогибочного пресса. Это помогает продлить срок службы станка для лазерной резки при одновременном снижении затрат на техническое обслуживание (хотя лазерный диод все равно необходимо будет обслуживать или заменять в конечном итоге).

- Меньше необходимости в дополнительных операциях. Поскольку лазерный резак оставляет гладкую режущую кромку, меньше требуется дополнительных операций по удалению острых предметов и заусенцев. Это помогает увеличить общую скорость производства, поэтому за день можно изготовить больше деталей.

Какие недостатки есть у лазерной резки?

Итак, каковы недостатки лазерной резки? Вот некоторые из ключевых моментов, о которых следует помнить при лазерной резке:

- Лазерная резка может изменить свойства стали. Некоторые типы стальных сплавов могут изменить свои химические свойства после воздействия экстремальных температур, таких как температуры, связанные с процессом лазерной резки. Это может повлиять на производительность заготовки постфактум. Таким образом, лазерная резка не всегда рекомендуется для металлических сплавов, которые претерпевают такие изменения.

- Станки для лазерной резки имеют ограничения по глубине резки. Существует верхний предел толщины куска металла, при котором лазерный резак не сможет сделать чистый разрез. Это может варьироваться от одной заготовки к другой в зависимости от типа металла, из которого она сделана. Если металл слишком толстый для лазерного резака, в разрезе могут быть небольшие выкрашивания и искажения.

- Станки для лазерной резки не могут выполнять изгибы. Некоторые формы из листового металла требуют одновременной резки и гибки металла. Лазеры, к сожалению, не могут гнуть металлические формы. Для этой задачи потребуется станок для штамповки или гибки металла.

Преимущества машин для штамповки металла и листогибочных прессов

Машины для штамповки металла и листогибочные прессы невероятно полезны для индивидуальной формовки металла. Но что делает эти машины предпочтительнее машин для лазерной резки? Вот несколько преимуществ использования металлоштамповочных и листогибочных машин:

- Больше, чем просто резка. Самым большим преимуществом оборудования для штамповки металла и листогибочных прессов является то, что эти машины могут делать больше, чем просто прорезать отверстия в металле. Например, машина для штамповки металла может сплющивать, обжимать или придавать металлу определенную форму в соответствии с потребностями.

Между тем, листогибочные прессы могут сгибать формы из листового металла или стальной проволоки под определенными углами для создания сложных форм для конкретных применений.

Между тем, листогибочные прессы могут сгибать формы из листового металла или стальной проволоки под определенными углами для создания сложных форм для конкретных применений. - Придание формы более толстым металлическим пластинам. Листогибочные прессы и машины для штамповки металла ограничены прежде всего силой, которую они могут приложить к заготовке, и состоянием штампа. Это позволяет многотоннажным прессам формировать и резать металлические формы, которые толще, чем те, с которыми могут справиться некоторые станки для лазерной резки.

- Формование различных металлических сплавов. Металлические сплавы, устойчивые к высоким температурам, трудно резать лазером, поскольку их температура плавления очень высока. Гибочные прессы и машины для штамповки металла могут формировать и резать эти металлы легче, чем лазерные резаки. Это делает листогибочные прессы и штамповочные машины предпочтительными для некоторых операций по обработке металлов давлением.

Каковы недостатки штамповки и гибки металла?

Каковы недостатки использования механической силы для обработки металлов давлением? Два минуса использования машин для штамповки металла:

- Высокое техническое обслуживание инструмента. Чтобы поддерживать станки для штамповки металла и листогибочные прессы в отличном состоянии, они требуют частого технического обслуживания. Инструменты и штампы могут быстро изнашиваться, особенно при постоянном использовании для формовки твердых сплавов, таких как отожженная нержавеющая сталь марки 430 со снятыми напряжениями. Это означает, что больше времени и денег тратится на механическое обслуживание.

- Некоторые изгибы создают слабые места в конструкции. При неправильном обращении изгиб или разрез металла может привести к ослаблению конструкции. Например, если изгиб слишком глубокий для ограничения внутреннего радиуса металла или если во время резки происходит неправильное движение, это может сделать металл хрупким и легко ломающимся.

Итак, какой процесс лучше подходит для вашего производственного процесса? Это ответ, который зависит от применения и используемых материалов. Если вам нужна помощь в создании идеальной индивидуальной металлической формы для ваших нужд, свяжитесь с командой Marlin Steel сегодня!

Гибка и лазерная резка листового металла – все, что вы хотите знать

Промышленное производство прошло долгий путь со времен каменного века. В наши дни компании используют ряд систем резки листового металла для создания прототипов и продуктов. С ростом популярности лазерная резка стала более доступной для многих производителей. Когда-то доступный только для высококлассных компаний с глубокими карманами, любой производитель может получить доступ к этому постоянно растущему процессу.

В этой статье я расскажу о тонкостях этого процесса и о том, как он может быть полезен для вашей компании.

Что такое лазерная резка?

Это своего рода технология, использующая концентрированный луч света для разрезания различных металлов. Поскольку световой луч настолько сфокусирован, он генерирует много энергии, направленной на кусок металла, который в конечном итоге сжигает, испаряет и плавит все, что встречается на его пути.

Поскольку световой луч настолько сфокусирован, он генерирует много энергии, направленной на кусок металла, который в конечном итоге сжигает, испаряет и плавит все, что встречается на его пути.

Этот резак подключен к станку с ЧПУ (ЧПУ). Который использует интеллектуальное программное обеспечение, которое в цифровом виде проектирует 2D-прототип. Затем этот дизайн переводится в серию инструкций для закройщика.

Почти как принтер, но вместо того, чтобы наносить чернила на бумагу, он выпускает мощный лазер, вырезающий сложные формы из твердых материалов.

Каково происхождение?

Лазерный резак, впервые использовавшийся для резки алмазов путем сверления отверстий, был впервые произведен в 1965 году Исследовательским центром Western Electric Engineering. В 1967 году британцы усовершенствовали конструкцию, внедрив кислородно-струйную резку. Он использовался для плавления титана, используемого в аэрокосмической промышленности.

Углекислотные фрезы позже использовались для разрезания неметаллических материалов.

Различные типы

На рынке доступны три различных типа: двуокись углерода, неодимовый иттрий-алюминиевый гранат (Nd:YAG) и неодимовый (Nd).

Двуокись углерода – использует радиочастотную энергию или газовую смесь. Они обычно используются в промышленных целях, поскольку могут резать различные материалы, включая пластик, титановую нержавеющую сталь, дерево, воск, мягкую сталь и бумагу.

YAG – YAG может разрезать и резать керамику и различные металлы. Обычно используется для проектов, которые очень просты и легки — не слишком замысловаты.

Nd – Аналогичен YAG, поскольку использует высокую энергию. Он не может повторять столько дизайнов за один раз и обычно используется в проектах с низким уровнем повторения.

Все вышеупомянутые типы также могут использоваться в качестве сварочных аппаратов для соединения различных металлов.

Прочность балки зависит от толщины материала. В зависимости от того, какой дизайн или интенсивность, машина будет настроена на определенную настройку. Поэтому ему нужен опытный и обученный оператор.

В зависимости от того, какой дизайн или интенсивность, машина будет настроена на определенную настройку. Поэтому ему нужен опытный и обученный оператор.

Например, машина мощностью 500 Вт может прорезать стальной лист толщиной 2 мм, а машина мощностью 40 Вт может скользить по картону, бумаге, тонкому пластику и пенопласту.

Узнайте больше о цифровых технологиях и гравюрах здесь: https://www.sculpteo.com/en/glossary/laser-cutting-definition/

Каковы преимущества?

Когда производители используют этот станок вместо ручной резки листового металла, это дает большие преимущества. Это дает следующие преимущества:

УНИВЕРСАЛЬНОСТЬ

Нет необходимости использовать множество различных инструментов, так как лазер может вырезать самые разные формы. Разрез выполнен не серией отдельных линий, а одной плавной, которую можно поворачивать и скручивать в соответствии с рисунком.

ТОЧНОСТЬ

Мощный световой луч обеспечивает высокую точность. Он может читать и выполнять инструкции с точностью до доли миллиметра. Таким образом, он создает высококачественный и точный продукт. Поскольку этот станок работает с такой точностью, края металла обычно не имеют заусенцев. Это также делает полировку и полировку намного проще и быстрее.

Он может читать и выполнять инструкции с точностью до доли миллиметра. Таким образом, он создает высококачественный и точный продукт. Поскольку этот станок работает с такой точностью, края металла обычно не имеют заусенцев. Это также делает полировку и полировку намного проще и быстрее.

БЫСТРО И ЭФФЕКТИВНО

Инженеры прибегают к лазерному резаку, потому что он намного быстрее, чем техник. Традиционное проектирование может занять очень много времени, особенно когда речь идет о небольших и сложных формах, которые необходимо создавать с помощью тонких инструментов.

ЛУЧШЕ, ЧЕМ ДРУГИЕ МЕТОДЫ

Пламенная и плазменная резка — это другие методы, используемые производителями для создания одного и того же продукта. С помощью концентрированного лазерного луча можно без проблем разрезать металл толщиной до 10 мм.

Во время процесса не повреждается ни один инструмент, так как это бесконтактный метод.

Дополнительные аксессуары для лазерного резака

Отличным дополнением к лазерному резаку является гибочный станок. Он помогает в том, что он делает штампы для режущего станка. Это помогает согнуть и согнуть кусок листового металла и даже создать коробчатую форму.

Он помогает в том, что он делает штампы для режущего станка. Это помогает согнуть и согнуть кусок листового металла и даже создать коробчатую форму.

Функция

Лазерные резаки в основном используются для резки листов металла, дерева, картона или пластика. Производители используют эту технику в процессе прототипирования листового металла. Обычно используется в 2D-дизайне, отслеживая путь на листе для вырезания форм.

Используя 2D-векторные рисунки, импортированные в интеллектуальное программное обеспечение, вы сможете начать процесс.

Как создать 2D-модель

Это гораздо более простой процесс, чем создание 3D-модели для 3D-резака или принтера. Используя правильное программное обеспечение, вы должны начать с рисования 2D-изображения в векторном стиле. Изображение должно соответствовать нескольким правилам:

- Линии изображения должны быть замкнуты. Там, где линии должны встречаться, не должно быть пробелов.

Можно также использовать отрезок швеллера — надежнее будет.

Можно также использовать отрезок швеллера — надежнее будет.

Между тем, листогибочные прессы могут сгибать формы из листового металла или стальной проволоки под определенными углами для создания сложных форм для конкретных применений.

Между тем, листогибочные прессы могут сгибать формы из листового металла или стальной проволоки под определенными углами для создания сложных форм для конкретных применений.