Содержание

Как сделать нож из троса: пошаговая инструкция по изготовлению

Продолжим опубликовывать статьи из цикла самодельного изготовления клинков. В этот раз опишем, как изготовить – нож из троса. Материал не пользуется популярностью у мастеров. Причина – в сложности обработки. Аферисты любят выдавать такие изделия за дамасскую сталь. После травления присутствует сильное сходство рисунка на клинке.

Самодельный нож из троса.

Содержание

- Ковка ножа из троса

- Термическая обработка

- Чистовая отделка и процесс травления клинка

- Нож из тросиков от мотоцикла

- Заключение

Ковка ножа из троса

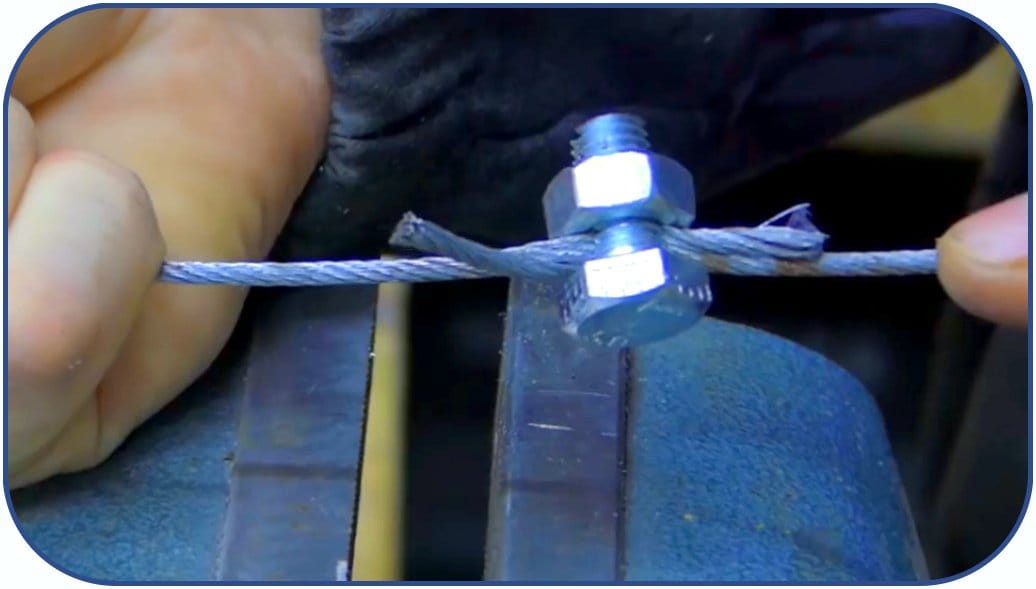

Процесс ковки заготовки под клинок своими руками, имеет особенности. Сложность состоит в структуре троса. Его изготавливают из множества мелких разрозненных волокон проволоки. И при ударах молотом им свойственно раскручиваться и расползаться в разные стороны.

Выполнить работу без проблем, поможет сварка волокон. Она существует двух типов:

- электросварка;

- кузнечная.

Различие способов – кардинально разное. Проще является вариант сваривания троса по швам электрической дугой.

Способ кузнечной сварки более трудоёмкий и занимает немало времени. Реагентом выступает соль тетраборной кислоты, проще – бура. Второй способ применяют более профессиональные мастера ножевого дела.

Умение обращаться с молотом и материалом тут необходимы. Процесс сложнее, но более предпочтителен, своеобразный показатель мастерства кузнеца.

Термическая обработка

В данном разделе опишем подробнее процесс кузнечной сварки. Он реально непрост. Инструментарий понадобится, как при обычной ковке металла. Дополнительным компонентом будет являться бура - реально главный ингредиент кузнечного сварного метода:

- Раскалив заготовку троса до красно-жёлтого свечения, что соответствует 1000-1100 °С, её вынимают из печи и посыпают порошком буры.

Она плавится и проникает в пустоты промеж проволоками. Снова помещаем в печь.

Она плавится и проникает в пустоты промеж проволоками. Снова помещаем в печь. - Вытащив 2-ой раз, продолжаем посыпать порошком, но чуть меньше – заготовке нельзя дать остыть, необходимо успеть проковать её. И опять в печь.

- Нагреваем заготовку, извлекаем из печи, посыпаем порошком буры. Проковываем, и в печь.

Процесс похож на однообразные и несложные манипуляции. Увы, требуется уметь определять готовность стали к ковке и выполнять все действия быстро. Волокна троса необходимо сохранить вместе, с помощью молота.

Чувствовать металл, и довести действия до автоматизма поможет – опыт и усердие.

Нож из троса.

Проковка с применением порошка буры, потребуется несколько раз. Станет ясно, что металл сливается в единое целое. Монолитный кусок, куётся как обычная заготовка, расплющивается до необходимой толщины. Выводится подъём клинка к острию, и сразу делаются черновые спуски.

Чистовая отделка и процесс травления клинка

Окончательная обработка производится на точильном или шлифовальном станках. Не помешает поработать и вручную, с наждачной бумагой:

Не помешает поработать и вручную, с наждачной бумагой:

- Необходимо снять нагар с изделия.

- Подготовить хвостовик под рукоять.

- Разметить и на «чистовую» сделать спуски клинка.

- Произвести предварительную заточку.

После этих манипуляций, нож из троса вполне готов к закалке. Нагрев производить следует в печи, а охлаждение в масле и подсоленной воде. Способов закалки стали существует немало.

Но для троса распространён такой вариант: нагрев клинок до 700 °С, его следует окунуть в моторное масло на 2-3 сек, и сразу в воду.

Этого будет достаточно, изделие приобретёт твёрдость в 52-54 HRC. Что довольно неплохо для ножа. По окончании закалки клинок следует отпустить.

Процесс не отличается сложностью. Заготовка помещается в печь, нагревается до 200 °С и оставляется остывать естественным путём. После отпуска клинок обрабатывается наждачкой – убирается нагар, производится формирование режущей кромки и затачивается «на чистовую».

Процесс травления несложен. Необходимо приготовить раствор хлорного железа 5% и поместить в него клинок, на время от 20 до 30 минут.

Необходимо приготовить раствор хлорного железа 5% и поместить в него клинок, на время от 20 до 30 минут.

Травление клинка ножа.

Вынув изделие из раствора, необходимо промыть его под водой и протереть насухо. Отшлифовать наждачной бумагой с мелким зерном 1000-1500 единиц.

После этого этапа будет явно виден хаотичный, красивый рисунок, напоминающий дамасскую сталь.

Нож из тросиков от мотоцикла

Обычные тросы изготавливают в соответствии с ГОСТом 3066-55, в нём не предусматривается специальной легированной проволоки. Но есть изделия особого назначения, требующие особой прочности. В такую категорию попадают тросы для передачи механических усилий в: автомобилях, тракторах, мотоциклах и прочей техники.

Нож из тросиков мотоцикла.

Они требуют гибкости и одновременно прочности, для этих характеристик их изготавливают из легированной проволоки. Сделав клинок из такого троса, он приобретёт твёрдость в 56-58 HRC. Процесс ковки имеет отличия от изготовления заготовки из простого троса:

- Вся трудность заключается в диаметре мотоциклетного тросика, решается она разрезанием его на мелкие части.

Их плотно упаковывают в стальной короб. Пустоты заполняют стальными опилками и заваривают.

Их плотно упаковывают в стальной короб. Пустоты заполняют стальными опилками и заваривают. - Приваривают к коробу рукоять и отправляют его в печь. Следить необходимо за равномерным разогревом. Для кузнечной сварки требуется нагрев до 1100-1200 °С. Определить это позволительно по цвету короба, он приобретёт ярко-красный цвет.

- Нагрев заготовку до нужной температуры, она вынимается из печи и проковывается большим молотом. Благодаря высокой термической обработке и работе кузнеца, тросики сварятся в единое целое.

- Полученный брусок куём до нужных размеров в длину и ширину. Выполняем спуски и носик клинка.

- Черновая обработка на шлифмашине, вывод спусков и РК.

- Предварительная заточка, процесс закалки в масле и воде. Обязателен отпуск клинка.

- Процедура травления, окончательная заточка и шлифовка вручную до блеска. Узор обязательно проявится, твёрдость клинка порадует изготовителя.

Заключение

Изготовление ножа из троса своими руками – сложный процесс. Новичкам доставит массу сложностей. Профессионалы не рекомендуют начинать ковку с такой заготовки. Проще найти напильник или простой брусок металла, набраться на нём опыта обращения с металлом. И можно экспериментировать с другими материалами.

Новичкам доставит массу сложностей. Профессионалы не рекомендуют начинать ковку с такой заготовки. Проще найти напильник или простой брусок металла, набраться на нём опыта обращения с металлом. И можно экспериментировать с другими материалами.

Изготовление ножей своими руками в домашних условиях. Простейший качественный нож своими руками

Содержание

- История развития от каменного до современного

- Самодельный нож: особенности и преимущества

- Виды изделий

- Назначение и характеристики

- Что потребуется для изготовления

- Необходимые материалы

- Какой инструмент понадобится

- Этапы изготовления ножа своими руками

- Выбор стали заготовки для ножа

- Как делают ножи

- Как сделать клинок

- Как сделать ручку для ножа

- Нож из сверла, этапы работы

- Ножи из напильника, рессоры, троса, подшипника

- Нож из бумаги

- Из палки

- Из лопаты

- Полезные советы

История развития от каменного до современного

Человек впервые начал использовать нож сразу после того как перестал ходить на четвереньках и начал добывать пищу подручными средствами. Орудиями, которыми человек начал пользовался на охоте и в хозяйстве, стали обломки костей или камня. Первые было куда проще изготовить, ввиду хрупкости кости животного, но тупились такие изделия необычайно быстро, также не все составляющие скелета подходили для роли острого инструмента.

Орудиями, которыми человек начал пользовался на охоте и в хозяйстве, стали обломки костей или камня. Первые было куда проще изготовить, ввиду хрупкости кости животного, но тупились такие изделия необычайно быстро, также не все составляющие скелета подходили для роли острого инструмента.

Чтобы сделать нож из камня, первобытный человек должен был приложить много усилий. Однако трудоемкость процесса окупалась относительной прочностью, возможностью подточки острия каменного лезвия. Еще одним превосходством каменного ножа над костным была долговечность орудия. Костное оружие было хрупким, часто ломалось во время охоты, поэтому такой вид постепенно перешел в хозяйственное использование и строительство.

Во времена освоения человеком металлообработки холодное оружие принялись изготавливать из бронзы и меди. Они существенно превосходили каменные образцы по долговечности. Клинки изготавливали из цельного куска металла. Мечи, кинжалы, ножи тех времен стали незаменимым оружием воинов Римской империи, с помощью которых войска завоевывали новые территории.

Железный век — век экспериментов и новых технологий. Ножи приобрели разные форму и длину, в это время изобретают серповидный клинок и волнообразный. На Руси в те времена холодное оружие входит в дворянскую и купеческую атрибутику. Викинги применяют при изготовке рукоятки мечей дерево, чтобы замерзшая на холоде сталь не обжигала руку.

В средневековье человек стал применять при производстве мечей сталь — сплав железа с углеродом. Эти времена считались кровопролитными, история знает много крупных масштабных войн и сражений. Как следствие акцент в кузницах делался не на качество, а на количество. И по сравнению с античными временами, характеристики образцов холодного оружия средних веков, сильно уступали древним прототипам.

Хотя историки приводят в пример кинжалы средневековых арабов. Некоторые из кинжалов арабских шейхов, дошедших до наших времен, сохранили режущие свойства, несмотря на прошедшие века.

В эпоху возрождения опыт кузнецов, передававшихся из поколения в поколение вместе с новыми технологиями того времени дают в результате режущие изделия из стали довольно высокого качества. Но как раз в это время в сражениях стали применять огнестрельное оружие, и интерес к клинкам стал постепенно угасать.

Но как раз в это время в сражениях стали применять огнестрельное оружие, и интерес к клинкам стал постепенно угасать.

Во времена промышленной революции производство холодного оружия становится массовым, переходя из кустарного на заводское изготовление.

На заводах технологичность процесса снижает затраты, а значит, изделие становиться дешевле и доступно уже практически каждому. Вскоре появляются складные ножи и всемирно известные центры по их изготовлению— российский Златоуст, английский Шеффилд, немецкий Золинген и шведский Эксильстун.

Самодельный нож: особенности и преимущества

На современном рынке представлен огромный ассортимент ножей. Казалось бы, такое огромное разнообразие только облегчает задачу по выбору оружия, но на самом деле это не так. Среди товаров, предложенных на рынке, далеко не всегда можно выбрать нож для охоты оптимальной твердости и остроты, а некоторые характеристики оружия не будут отвечать индивидуальным требованиям покупателя.

Не следует забывать и о том, что некоторые клинки изготавливают из некачественного металла или с нарушением технологии. В результате лезвие быстро теряет остроту, а сам нож становится просто бесполезным куском металла.

В результате лезвие быстро теряет остроту, а сам нож становится просто бесполезным куском металла.

Если вам так и не удалось отыскать подходящую модель, выход один – заняться ковкой охотничьего ножа своими руками. Изготовление клинка по индивидуальному заказу у квалифицированного кузница может обойти дорого, поэтому многие предпочитают заниматься подобным производством самостоятельно. К примеру, вы всегда можете сделать простой нож из троса, но следует помнить, что в процессе придется правильно обращаться с металлом, чтобы он приобрел необходимые характеристики.

В целом, самодельное холодное оружие обладает многими преимуществами:

- Вы можете выбрать подходящий тип клинка не из предложенного ассортимента, а исключительно по собственным потребностям, и совместить в уже готовом изделии все желаемые характеристики.

- У вас всегда будет возможность подобрать подходящую сталь для клинка.

- В процессе изготовления вы сможете самостоятельно подбирать оптимальный режим термообработки (закалки и отпуска), в процессе которой лезвие приобретет идеальное соотношение твердости, прочности и пластичности.

- При самостоятельном изготовлении вы избегаете неприятных ошибок или недоработок, которые часто присутствуют в готовых изделиях и напрямую влияют на эксплуатацию оружия.

Кроме того, в самодельном ноже вы сможете разработать индивидуальный дизайн рукояти или продумать уникальный декор для лезвия. В результате ваш клинок станет не только острым и надежным, но и красивым и оригинальным.

Виды изделий

Первым этапом покупки или изготовления ножа является выбор его модели, в зависимости от целей использования клинка.

Все холодное оружие делят на типы в зависимости от сферы применения:

- Охотничий: такие ножи чаще всего делают на заказ, ведь в таком клинке должны успешно сочетаться весьма серьезные характеристики. Поскольку чаще всего такие клинки используются для разделки добытой дичи, лезвие должно быть прочным, чрезвычайно острым и долго не тупиться. Кроме того, такие изделия должны быть износостойкими, ведь в процессе охоты у вас не будет возможности заменить клинок.

- Туристический: пожалуй, самый универсальный вариант, так как с помощью такого ножа можно перерезать ветки, строгать щепы и выполнять целый ряд других задач. Если вы захотите изготовить такой складной туристический нож своими руками, учитывайте, что его лезвие должно быть достаточно прочным и широкий, ведь подобные походные ножи часто используются в качестве замены топора.

- Ножи выживания: подвид туристических клинков, которые выделили в отдельную группу из-за их универсальности. Как правило, такие модели оснащены дополнительными приспособлениями, которые могут понадобиться в походе. Но на практике, лучше иметь все эти приспособления отдельно, так как при их включении в комплектацию самого ножа, ухудшается ширина и эксплуатационные характеристики его лезвия.

- Кухонные: такие ножи тоже часто делают своими руками, к примеру, из пили по металлу, так как готовые изделия промышленного производства высокого качества обычно стоят очень дорого.

Фактически, изготовить нож своими руками можно практически из любого материала – подшипника или напильника, главное, придерживаться правильного режима термообработки, чтобы готовый клинок был умеренно твердым, острым и износостойким. Поскольку многих интересует, как можно сделать качественный охотничий нож своими руками, мы рассмотрим все нюансы этого процесса более детально.

Поскольку многих интересует, как можно сделать качественный охотничий нож своими руками, мы рассмотрим все нюансы этого процесса более детально.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

- Охотничьи — самые любимые среди мастеров клинки. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

- Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач. На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

- Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия.

Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие. - Кухонные ножи — тоже популярные при самостоятельном изготовлении. Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Что потребуется для изготовления

Планируя самостоятельное изготовление ножа, следует учитывать, что сделать универсальный клинок невозможно. К примеру, туристические предназначены для грубой работы, и разделать с их помощью дичь не получится. Охотничьи должны быть острыми и твердыми, чтобы на клинке не образовывались зазубрины при случайном ударе о кость.

Охотничьи должны быть острыми и твердыми, чтобы на клинке не образовывались зазубрины при случайном ударе о кость.

Эксплуатационные характеристики и сфера использования будущего изделия напрямую влияют на тип стали, который следует выбрать для изготовления.

Сталь должна быть твердой, хотя этот показатель достигается в процессе термообработки в определенном режиме. Кроме того, материал должен быть умеренно вязким, чтобы клинок обладал устойчивостью к выкрашиванию и хрупкому разрушению. Также следует учитывать, что сталь должна быть устойчивой к коррозии и износостойкой, ведь в дикой природе у вас не будет возможности заточить или качественно почистить клинок.

Необходимые материалы

Изготовление качественного охотничьего ножа требует правильного подбора материалов. К примеру, такой клинок можно сделать из рессоры, ведь подобная сталь как нельзя лучше подходит для данной цели по своим характеристикам.

Если у вас нет возможности достать качественную сталь, вы всегда можете переплавить кусок полотна из ножовки по металлу или переточить другой клинок.

Самой подходящей для изготовления ножа с рукояткой из дерева считается сталь 1095 или 1070. Из других материалов вам понадобится бумага и ручка (либо уже готовый шаблон клинка), материал для изготовления ручки, а также медные или латунные штифты, с помощью которых рукоятка будет соединяться с лезвием.

Опционально, вы можете сделать рукоятку ножа из камня, а лезвие – из сверла, но в данном случае готовое изделие может оказаться слишком тяжелым.

Какой инструмент понадобится

Если с материалами для изготовления миниатюрного охотничьего ножа проблем обычно не возникает, то к подбору инструментов для работы придется отнестись более тщательно. Это требование касается и изготовления кухонных ножей, и клинков, которые используются туристами, рыбаками или охотниками.

Чтобы все процессы изготовления прошли успешно, вам понадобится монтажный стол с тисками, наждак для шлифовки, набор напильников и дрель с победитовыми сверлами, наждачная бумага различной зернистости, несколько абразивных брусков и алмазных надфилей, набор стамесок и молотков и другие мелкие инструменты.

Кроме того, вам потребуется ленточный шлифовальный станок, печь или другое аналогичное приспособление для закалки клинка и льняное масло для пропитки материала ручки. Естественно, заранее нужно подготовить чертежи с размерами готового изделия.

Этапы изготовления ножа своими руками

Если предполагается делать серьёзный нож, то и сталь для него следует брать качественную легированную высокоуглеродистую.

Выбор стали заготовки для ножа

При выборе отечественной марки стали для самодельного ножа учитывают много противоречащих друг другу условий. Наиболее популярные в России марки стали для массовых ножей 65Х13, 50Х14МФ. Для оружия и охотничьих изделий применяют 9ХС и 95Х18. Кухонные инструменты делают из стали 40Х12. Ножи легко правятся мусатом. Сталь марки 45Х13 применяется для изготовления туристических ножей, так как устойчива к коррозии. Очень популярная при изготовлении самоделок недорогая сталь марки ШХ15СГ. Расшифровывается марка так: Буква «Ш» обозначает в марке, что это шарикоподшипниковая сталь, «Х15» – указывает на содержание хрома и его количество (примерно 1,5%), а буквенное обозначение «СГ» – указывает на содержание легирующих элементов кремния и марганца (примерно 0,34% и 0,4%).

Как делают ножи

Любой нож, даже самый простой, состоит из нескольких деталей. А в складном изделии их полтора десятка. Желательно иметь доступ к простейшим станкам – точилу с электроприводом, ленточному шлифовальному, сверлильному станку, к высокотемпературной электропечи для термообработки металла.

Каждую деталь надо делать в соответствии с чертежом, иначе при сборке их невозможно будет совместить. Весь процесс изготовления ножа разбивается на последовательные этапы.

Как сделать клинок

Первым делом надо изготовить лезвие ножа, другое его название «клинок». Технология изготовления определяется тем, из чего эта деталь будет делаться. Как правило, все заготовки имеют высокую твёрдость, затрудняющую обработку. Закалённый металл следует «отпустить». Это операция термообработки, заключающаяся в нагреве заготовки примерно до 200ºС и выдержке в течение часа при этой температуре. Нагрев можно проводить на кухне в духовке, остывать деталь должна вместе с плитой.

Следующий этап – формирование будущего клинка. Если заготовка толстая и неудобной формы (например, из напильника), то её надо подвергнуть ковке. Если сталь не очень толстая листовая, то её можно обрезать или обточить на обдирочном наждаке.

В подготовленной болванке будущего клинка надо в соответствии с чертежом просверлить отверстия, сквозь которые пройдут заклёпки для крепления рукоятки.

Теперь заготовку можно немного облагородить – снять заусенцы, начать формировать скосы для будущего острия. Толщина лезвия и форма скосов определяют режущие и прочностные свойства готового ножа.

Если заготовка удовлетворяет мастера, то можно провести закалку. Строго по науке температура нагрева под закалку определяется по справочнику для каждой марки стали. Это примерно 800ºС. В кустарных условиях можно использовать магнит в качестве индикатора. Как только металл потеряет свои магнитные свойства, значит, он готов к закалке, т.е. резкому опусканию в холодную воду, а ещё лучше в ёмкость с машинным маслом.

После закалки опять проводится отпуск металла. Эта процедура придаёт материалу необходимые свойства упругости и гибкости.

И заключительный этап работы с клинком – это его очистка, заточка и полировка.

Нанесение и травление узора на стальном ноже : что понадобится, подготовка металла к нанесению рельефного рисунка, принцип травления при помощи электролиза; нюансы, которые следует учесть; очистка и полировка клинка.

Как сделать ручку для ножа

Изготовление ручки для ножа – процесс творческий. Здесь надо проявить художественный вкус, фантазию и не забыть про здравый смысл. Рукоятка ножа должна удобно ложиться в руку.

Материал для рукоятки может быть любой, мастер выбирает из того, что ему доступно. Изготовление так же идёт поэтапно. Сначала формуются заготовки двух половинок, затем сверлятся сквозные отверстия, совпадающие с теми, что проделаны на клинке. Детали рукоятки прикладываются к ножу. Можно перед этим смазать их эпоксидным клеем. В отверстия вставляются штифты и расклёпываются. Заключительный этап – ручка проходит чистовую обработку и полируется.

Заключительный этап – ручка проходит чистовую обработку и полируется.

Нож из сверла, этапы работы

Как правильно сделать нож из сверла:

- Разбираемся со сверлами и сталью. Сверло – один из самых популярных источников стали для самодеятельных кузнецов. В самом деле, у легированной вольфрамом и молибденом стали Р6М5 великолепные характеристики для будущего классного ножа: она чрезвычайно прочная, обладает высокой устойчивостью к износу и к тому же легко затачивается, а это особенно важно для ножей. Аналогичная сталь на импортных, исключая китайские, сверлах обозначается как HHS – High Speed Steel, сталь для работы на больших скоростях. Самым лучшим вариантом будет сверло из стали, в которую кроме вольфрама и молибдена добавлен кобальт, она еще устойчивее и называется Р6М5К5. Ну а импортные сверла станут в этом случае HHS-Co. Итак, запоминаем: ищем отечественные сверла из Р5М5 с добавлением кобальта, или импортные, исключая китайские) HHS тоже с добавкой Co.

Если у вас в руках большое сверло, рассмотрите его внимательно. Обычно они состоят из двух частей: хвостовика из самой обычной стали и рабочей спирали из нужной нам стали Р6М5. Границу можно определить по искрам при проточке сверла вдоль его длины. Сноп искр на участке легированной стали будет красноватый и редким. На участке обычной стали искры выйдут желтыми, сноп будет большим.

Обычно они состоят из двух частей: хвостовика из самой обычной стали и рабочей спирали из нужной нам стали Р6М5. Границу можно определить по искрам при проточке сверла вдоль его длины. Сноп искр на участке легированной стали будет красноватый и редким. На участке обычной стали искры выйдут желтыми, сноп будет большим. - Обжиг стали. Это простой и «спокойный» этап работы. Печь нужно разжечь и нагреть в ней заготовку примерно до 600° – 700°, выдержать такой режим около четырех часов, затем дать остыть печке вместе с заготовкой.

Внимание! Этот этап во многих источниках и руководствах не описан. Зачем это делать? Дело в том, что большинство кустарных мастеров делают ножи из уже готовых и закаленных инструментов. Их обжиг нужен именно в таких случаях, иначе при дальнейшей ковке в структуре металла может возникнуть ненужное напряжение. Для справки: температуру в 700° легко проверить с помощью соли – при этой температуре она начинает плавиться. - Разогрев сверла. Затапливаем печь с подачей воздуха, после разогрева углей размещаем сверло в печке с помощью клещей.

Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться. Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску.

Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться. Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску. - Ковка и раскатка. Снова раскаливаем стальную полоску и начинаем выравнивать ее ударами тяжелого молота. В итоге полоска должна стать шире и тоньше: от 4-х до 5-ти мм. Ковка ножа – это постоянный контроль цвета стальной полоски. Если она начинает тускнеть и появляются вишневые оттенки, сразу же отправляем ее в печку снова нагреться.

- Внимание! Главное правило печки: лучше лишний раз нагреть и даже перегреть, чем сломать остывшее изделие ударами молота.

В помощь кузнецам существует специальная шкала температур и окраски стали. Если при низких температурах уровня 500° – 600° сталь будет темно-коричневого цвета, то при 1000° сталь станет оранжевой. Ну а при самом высоком разогреве до 1300° она станет ослепительно белой.

В помощь кузнецам существует специальная шкала температур и окраски стали. Если при низких температурах уровня 500° – 600° сталь будет темно-коричневого цвета, то при 1000° сталь станет оранжевой. Ну а при самом высоком разогреве до 1300° она станет ослепительно белой. - Ковка острия лезвия. Один из самых сложных этапов, это и есть та самая ковка ножа по сути. Лезвию нужно придать нужную форму, не изменяя при этом толщину – вы уже добились нужной толщины в 4 – 5 мм на предыдущих этапах. Здесь нужна кое-какая практика: острие нужно постепенно закруглять, а лезвие одновременно оттягивать в длину. Эта работа может не получиться с первого раза, будьте готовы к такой ситуации. Вы ведь обладаете личным качеством под названием «терпение»?

- Ковка режущей кромки. Тоже непростой и важный этап. Он выполняется малым молотком: аккуратными ударами режущая кромка делается как можно тоньше, начиная с середины лезвия. Лезвие при этом должно оставаться ровным. На этом этапе также чрезвычайно важен нагрев заготовки: следить за цветом и при необходимости подогревать его в печке.

- Проковка хвостовика. Здесь все намного проще. Раскаливаем хвостовик в печке и раскатываем его большим молотом. Форма будет зависеть от вашего выбора дизайна ручки, что в данном обзоре не рассматривается.

- Шлифовка. Благодарная и приятная работа: снять лишние слои и неровности, выровнять поверхность до блестящего состояния – одно удовольствие. Следует помнить, что при шлифовке толщина уменьшится, может потеряться до 2-х мм. В итоге нож станет легче и тоньше. Заточка также делается на этом этапе.

- Закалка ножа. Ни в коем случае не пренебрегать этим этапом, несмотря на то, что ваш нож великолепно выглядит и кажется полностью готовым к употреблению. От закалки будут зависеть главные рабочие свойства ножа. После шлифовки и полного остывания нож подогревают в печке до оранжевого или светло-красного цвета, температура примерно 500° – 700°. Затем его быстро опускают в подсоленную воду или масло. В воде сталь начинает «дрожать» – это и есть процесс закалки. Некоторые производят еще одну операцию «на дорожку»: отпускают клинок.

Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.

Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.

Ножи из напильника, рессоры, троса, подшипника

Особенности обработки заготовок:

- Нюансы с подшипником. Очень популярный материал. Обычно используется внутренний обод подшипника. Работа практически такая же, как со сверлом. Разница лишь в неудобстве на первых этапах: заготовку из обода очень неудобно держать, поэтому ее лучше приварить к пруту арматуры. Стальную полоску выковывать легче, чем из сверла – здесь ее достаточно выровнять.

- Автомобильная рессора. Великолепный материал с высокой упругостью и стойкостью к износу. Заготовку отрезаем болгаркой, привариваем ее к пруту арматуры так же, как обод подшипника – в этом случае работать намного комфортнее.

- Напильник – второй по популярности вид подручного материала для высококлассных ножей. Особенности стали в напильниках – редкая долговечность и отличная режущая кромка. Нюансы работы с напильником заключаются в обязательной очистке поверхности напильника от насечек с помощью болгарки.

- Ножи из металлического троса. Вариант довольно редкий. Сталь в тросах отвечает далеко не всем требованиям для хорошего ножа. Чаще всего такие ножи делают из-за остающегося рисунка на клинке, который напоминает дамасскую сталь. Такого рода производством нередко занимаются жулики, чтобы продать дилетантам ножи невысокого качества, похожие на знаменитые дамасские. Ковка ножа из троса – сложный процесс, который вряд ли подойдет в качестве дебюта для новичков.

Ковка ножа своими руками – интереснейшее занятие, которое принесет вам серьезную практическую пользу, эстетическое удовольствие и повышение самооценки. Скорее всего, вы не остановитесь на одном ноже. Нигде нет пределов совершенству, а уж в кузнечном мастерстве тем более. Желаем хорошего металла, горячей печки и добрых друзей!

Желаем хорошего металла, горячей печки и добрых друзей!

Нож из бумаги

Чтобы сделать нож из бумаги придерживайтесь следующих действий:

- Сложите лист бумаги формата А4 пополам.

- Потом сделайте треугольник.

- При помощи ножниц сделайте аккуратные края и начните всё вырезать.

- Когда у вас получится нож, его нужно будет скрепить с 2-х сторон, сделать это можно с помощью клея ПВА или канцелярского степлера.

- Чтобы сделать рукоятку, возьмите небольшой лист бумаги, сложите его пополам и вырежьте на нём небольшой прямоугольник. Проделав такие простые манипуляции, вы получите рукоятку для ножа.

Из палки

Из палки, то есть сучка диаметром 3-4 см, можно изготовить достаточно острое орудие:

- отрезать кусок примерно 15 см длиной;

- выточить на токарном станке клинок около 6 см, остальные 9 см будет черенок;

- истончить острый край, используя станок с наждачной насадкой;

- довести лезвие до максимально возможной остроты с помощью абразивного бруска.

Изделие не сравнится по качеству с металлическим, но им вполне можно резать.

Из лопаты

Из лопаты можно изготовить нож любого вида, если им не придется резать очень твердые предметы. Потому что обычно эта сталь невысокого качества, легко гнется, даже если инструмент штыковой. Этапы изготовления не отличаются от того, что было описано выше. Но из-за хрупкости металла его обязательно нужно закалять. А рукоятку следует делать с деревянными накладками длиной, как у хвостовика.

Полезные советы

Несколько моментов, на которые стоит обратить внимание перед тем, как сделать нож своими руками:

- для изготовления ножей и ножей необходимо использовать только качественный материал. Благодаря этому инструмент выйдет надёжным и качественным;

- проще для изготовления использовать уже закалённую пластину металла;

- для того, чтобы проверить остроту ножа после заточки, нужно использовать лист бумаги. Его нужно держать на весу, нож должен легко разрезать лист, а не примять его или погнуть;

- нож необходимо своевременно точить, иначе есть риск получения случайной травмы;

- каждый из разновидностей ножей нужно использовать строго по назначению, тогда инструмент прослужит вам ни один десяток лет.

Источники

- https://WarBook.club/oruzhie/holodnoe/nozh-v-domashnih-usloviyah/

- https://nowifi.ru/oruzhie/holodnoe/117-kak-sdelat-nozh.html

- https://tokar.guru/hochu-vse-znat/sdelat-nozh-svoimi-rukami-ot-nachala-do-konca.html

- https://homius.ru/kak-sdelat-nozh-svoimi-rukami-v-domashnih-uslovijah.html

- https://tutsvarka.ru/kovka/kovka-nozhej

- https://kaksdelat.guru/kak-sdelat-nozh/

- https://nozhik.online/kak-sdelat-nozh/

- https://svoimirykami.guru/nozh-svoimi-rukami/

Руководство по изготовлению аудиокабеля на заказ

Руководство по изготовлению аудиокабеля на заказ | Performance Audio

Магазин будет работать некорректно в случае, если куки отключены.

Возможно, в вашем браузере отключен JavaScript. Для максимально удобной работы с нашим сайтом обязательно включите Javascript в своем браузере.

Что вам нужно

Создание собственных кабелей — это весело, легко и дает вам знания, необходимые для изготовления и ремонта ваших собственных кабелей! В этом руководстве по изготовлению кабеля своими руками мы сообщим вам, что требуется для начала работы, и пошагово проведем вас через процесс изготовления вашего первого кабеля! Чтобы сделать собственный аудиокабель, вам понадобятся эти детали и инструменты.

КАБЕЛЬ

Кабель или провод, как бы вы его ни называли, кабель, безусловно, является основой для вашего кабеля, и выбор хорошего кабеля может полностью изменить качество вашего звука. Кабель — это то, что на самом деле передает аудиосигнал из точки А в точку Б, поэтому вам нужно убедиться, что ваш кабель соответствует поставленной задаче. Компания Performance Audio продает провода профессионального качества для изготовления микрофонных, инструментальных, акустических кабелей и многого другого. Мы также продаем проверенные профессиональные бренды проволоки, такие как Mogami, Canare, RapcoHorizon, Whirlwind и West Penn Wire.

РАЗЪЕМЫ

Прежде чем вы начнете, вы должны иметь представление о том, что вы хотите соединить с вашим новым специальным кабелем. Есть много аудиоразъемов, и вы хотите убедиться, что вы собрали то, что вам нужно, и постараться избежать дополнительных адаптеров. Убедитесь, что у вас есть разъемы хорошего качества, они обеспечивают физическое соединение между вашим оборудованием и кабелями. На самом деле, с такими простыми вещами, как ваши кабели, действительно нельзя экономить на качестве деталей, все, вплоть до типа припоя, может иметь большое значение в вашем звуке. Performance Audio предлагает аудиоразъемы многих премиальных брендов, таких как Neutrik & REAN, Switchcraft, Amphenol, SquarePlug и Canare.

Убедитесь, что у вас есть разъемы хорошего качества, они обеспечивают физическое соединение между вашим оборудованием и кабелями. На самом деле, с такими простыми вещами, как ваши кабели, действительно нельзя экономить на качестве деталей, все, вплоть до типа припоя, может иметь большое значение в вашем звуке. Performance Audio предлагает аудиоразъемы многих премиальных брендов, таких как Neutrik & REAN, Switchcraft, Amphenol, SquarePlug и Canare.

РАСШИРЯЕМАЯ Оплетка TECHFLEX

Несмотря на то, что оплетка может увеличить срок службы ваших кабелей, она в основном используется из-за великолепного внешнего вида и красивой отделки. Плетеная кабельная муфта Techflex доступна во множестве цветовых вариантов и является отличным способом выделить ваши кабели из толпы. Больше не нужно пытаться выяснить, какие кабели в этой спутанной черной куче принадлежат вам. Ваши кабели будут выглядеть эпично!

ТЕРМОУСАДОЧНАЯ ТРУБКА

Удобная для снятия натяжения и очистки соединений. Термоусадочная трубка — отличный предмет, который всегда под рукой. Прозрачная термоусадка отлично подходит для крепления печатных этикеток к кабелю. Цветная термоусадка отлично подходит для идентификации каналов. Хотя в некоторых случаях вы можете обойтись чем-то вроде зажигалки, лучше всего использовать тепловую пушку, чтобы она хорошо сжималась, и все же имейте это в виду. Компания Performance Audio использует термоусадочную пленку Sumitomo Sumitube, которая хорошо служила нам долгие годы.

Термоусадочная трубка — отличный предмет, который всегда под рукой. Прозрачная термоусадка отлично подходит для крепления печатных этикеток к кабелю. Цветная термоусадка отлично подходит для идентификации каналов. Хотя в некоторых случаях вы можете обойтись чем-то вроде зажигалки, лучше всего использовать тепловую пушку, чтобы она хорошо сжималась, и все же имейте это в виду. Компания Performance Audio использует термоусадочную пленку Sumitomo Sumitube, которая хорошо служила нам долгие годы.

ИНСТРУМЕНТЫ

Для прокладки кабелей могут потребоваться некоторые инструменты, которых нет в каждом ящике с инструментами. Вот список некоторых отличных идей, которые вы захотите держать под рукой при сборке кабелей.

- Инструмент для снятия изоляции с кабеля — вы можете использовать нож, но это значительно облегчит вашу работу

- Плоскогубцы — для регулировки и чтобы не обжечь пальцы

- Ножницы для кабеля — для обрезки кабеля по длине, многие устройства для зачистки кабеля также имеют встроенные ножницы

- Паяльник — убедитесь, что вы используете профессиональный паяльник с регулируемой температурой

- Качественный припой — не скупитесь, доверьтесь нам

- Настольные тиски — всегда нужен дополнительный набор рук

- Кабельный тестер — для проверки вашей работы!

- Термопистолет — для установки термоусадки можно также аккуратно использовать зажигалку

- Термонож – для профессиональной обрезки плетеных рукавов, чтобы они не осыпались, концы также можно оплавить зажигалкой

ПОЛНЫЙ НАБОР ДЛЯ ПАЯЛКИ

Для сборки кабелей могут потребоваться некоторые инструменты, которых нет в каждом наборе инструментов. Вот список некоторых отличных идей, которые вы захотите держать под рукой для базовой сборки кабелей.

Вот список некоторых отличных идей, которые вы захотите держать под рукой для базовой сборки кабелей.

Мы собрали отличный стартовый набор, в который входит все необходимое, чтобы начать паять уже сегодня! Этот комплект включает в себя полную паяльную станцию с цифровым контролем температуры и функциями безопасности. Также в комплект входит полный комплект тисков с дозатором катушки для припоя и встроенной подставкой для паяльника. И 1-фунтовая катушка высококачественного припоя Kester 44, которая прослужит вам долго! Все прекрасно работает вместе, и мы используем это здесь, надежно и просто! Ознакомьтесь с комплектом, нажав здесь.

Набор для пайки PanaVise & Weller Ultimate с утюгом, тисками, припоем и многими принадлежностями

СВЕТ

Прокладывать кабели без хорошего освещения — не очень весело. Купите хороший рабочий свет, чтобы дать глазам отдохнуть. Светильники Littlite Gooseneck — отличный выбор, потому что вы всегда можете переместить их в удобное положение.

Анатомия кабеля

Для наших целей и для простоты стандартный аудиокабель будет состоять из трех частей. Разъем A, кабель и разъем B. Довольно просто увидеть, как эти части соединяются на картинке выше. Разъем A подключается к кабелю, который подключается к разъему B. Важно понимать это, когда вы начинаете фактическую сборку.

Изготовление и сборка кабелей

ЗАЩИТА ПРОВОДОВ

Приступим. Чтобы построить кабель, вам нужно будет обнажить, а затем зачистить отдельные провода (проводники) внутри. Большинство аудиокабелей имеют некоторое экранирование, которое вы будете использовать, расположенное сразу внутри внешней оболочки, а затем 2-4 внутренних отдельных провода, которые мы называем проводниками. Не слишком увлекайтесь зачисткой проводов, обычно около 1 дюйма внешней оболочки и 1/4 дюйма на меньших оголенных проводах более чем достаточно. И будьте осторожны, чтобы не повредить экран, который обычно используется при изготовлении аудиокабелей. Вы не хотите, чтобы оголенные провода касались друг друга, и вы не хотите, чтобы проводники торчали из задней части вашего разъема, когда вы все сделали. Это еще одна причина, по которой рекомендуется иметь тиски или что-то подобное, когда вы работаете с этим горячим паяльником.

Не слишком увлекайтесь зачисткой проводов, обычно около 1 дюйма внешней оболочки и 1/4 дюйма на меньших оголенных проводах более чем достаточно. И будьте осторожны, чтобы не повредить экран, который обычно используется при изготовлении аудиокабелей. Вы не хотите, чтобы оголенные провода касались друг друга, и вы не хотите, чтобы проводники торчали из задней части вашего разъема, когда вы все сделали. Это еще одна причина, по которой рекомендуется иметь тиски или что-то подобное, когда вы работаете с этим горячим паяльником.

УСТАНОВКА РУКАВА И/ИЛИ ТЕРМОУСАДКИ

Если вы добавляете к своим кабелям термоусадочную или плетеную оплетку, этот шаг вы не хотите пропускать и возвращаться к нему. Настало время надеть рукав Techflex и/или установить термоусадку с предварительной усадкой. Оба из них либо сложно, либо невозможно добавить позже, в зависимости от устанавливаемых соединителей. Так что избавьте себя от головной боли и сделайте это сейчас.

Так что избавьте себя от головной боли и сделайте это сейчас.

УСТАНОВКА КОЖУХОВ И ПРИНАДЛЕЖНОСТЕЙ ДЛЯ СОЕДИНИТЕЛЕЙ

НЕ ЗАБЫВАЙТЕ! — Установите их на свой кабель прямо сейчас! Вам придется отпаять свою работу и надеть их, если вы не сделаете этого сейчас!

ПАЯЙКА РАЗЪЕМОВ

Разогрейте паяльник, потому что пора паять! Мы используем паяльники Weller, которые зарекомендовали себя как надежные и стабильные в своих результатах. Вы можете приобрести комплект паяльника Weller WE 1010 на нашем сайте.

Поместите соединитель A в тиски или руки помощи, здесь эти инструменты окупаются. Неприятно паять без хорошего способа держать вашу работу устойчиво и в легкодоступном месте. Мы используем подставку PanaVise 301 с лотком для принадлежностей 312 здесь, в нашем кабельном магазине, и они бесценны. Не обожгитесь и не расстраивайтесь, вооружитесь!

Не обожгитесь и не расстраивайтесь, вооружитесь!

Во-первых, в это время заполните припоем припой на разъеме, это облегчит вам процесс пайки, поэтому положите приличную ложку припоя в каждую припой. Также полезно «лужить» ваши провода, что является причудливым способом сказать о предварительной пайке оголенных концов проводов. Это предотвратит изнашивание или расползание отдельных нитей, а также даст вашей проволоке фору в прикреплении к только что приготовленным чашкам для припоя.

Само собой разумеется, используйте высококачественный припой! Мы оба используем и рекомендуем Kester 44, но что бы вы ни использовали, убедитесь, что ваш припой хорошего качества, вы не хотите, чтобы ваша тяжелая работа развалилась из-за плохого припоя. Также убедитесь, что ваш припой содержит смолу, чтобы сделать лужение проводов быстрым и легким.

Теперь вы готовы прикрепить провод, поэтому, работая с одним проводником за раз, поместите провод поверх чашки для припоя и коснитесь паяльником верхней части провода. Это как бы «автоматически» нагреет все, и ваш провод попадет в предварительно заполненные припоем чашки на разъеме. Удалите железо, и почти мгновенно ваша связь станет прочной. Повторите для каждого из 2-3 отведений в большинстве аудиосоединений.

Это как бы «автоматически» нагреет все, и ваш провод попадет в предварительно заполненные припоем чашки на разъеме. Удалите железо, и почти мгновенно ваша связь станет прочной. Повторите для каждого из 2-3 отведений в большинстве аудиосоединений.

И все! Теперь вы можете собрать корпус коннектора, включая чехлы, которые на этот раз вы не забыли установить первыми… и все готово! Просто повторите эти шаги на другом конце кабеля с разъемом B.

ПРОВЕРЬТЕ СВОЮ РАБОТУ

Перед тем, как установить кабель и термоусадку, самое время все проверить. Вы можете использовать кабельный тестер или мультиметр, чтобы убедиться в наличии непрерывности от разъема A до разъема B. Как только это будет проверено, вы готовы закончить!

УСАДКА ТЕРМОУСАДОЧНОЙ ТРУБКИ

Обычно сохраняется напоследок, потому что при усадке этого материала трудно отменить операцию. После того, как вы собрали и проверили свой кабель, используйте тепловую пушку, чтобы сжать все на свои места. Большинство тепловых пушек нагреваются очень быстро. Начните махать теплом вперед и назад по термоусадке, не задерживаясь ни на одном месте слишком долго. Вы закончите, как только ваша термоусадка плотно прилегает к кабелю.

После того, как вы собрали и проверили свой кабель, используйте тепловую пушку, чтобы сжать все на свои места. Большинство тепловых пушек нагреваются очень быстро. Начните махать теплом вперед и назад по термоусадке, не задерживаясь ни на одном месте слишком долго. Вы закончите, как только ваша термоусадка плотно прилегает к кабелю.

И ГОТОВО!

Поздравляем! Вы собрали свой кабель, и, надеюсь, он звучит великолепно. Свяжитесь с нами в любое время для консультации с вашим следующим аудио проектом!

Удобные схемы подключения

Схема подключения XLR к XLR Схема подключения от 1/4″ TRS до 1/4″ TRS Схема подключения от 1/4″ TS к 1/4″ TS Схема подключения от XLR к 1/4″ TRS Схема подключения от XLR к 1/4″ TS Wiring Diagram

Популярные изделия для изготовления кабелей

Ознакомьтесь с этими замечательными инструментами и расходными материалами и приступайте к созданию собственных кабелей премиум-класса!

US-7C5298C0

Copyright © 2022 Performance Audio, LLC. Все права защищены.

Все права защищены.

Ковка ножа из дамасской стали

ОБРАТИТЕ ВНИМАНИЕ: офис губернатора штата Орегон разрешил частичное открытие предприятий, поэтому Бриджтаун-Фордж рада объявить о возобновлении занятий кузнечным делом. Однако, чтобы обеспечить безопасность студентов и сотрудников, мы ввели ряд мер по минимизации риска передачи инфекции.

- Все классы рассчитаны на 8 учеников, чтобы обеспечить соблюдение дистанции.

- Дезинфицирующее средство для рук будет поставлено, и его использование будет поощряться; общие инструменты, если таковые имеются, будут периодически лечиться.

- Дверные ручки, стулья и другие места, к которым часто прикасаются, будут периодически дезинфицироваться.

- Открытые двери и окна, а также промышленные вентиляторы всегда обеспечивают эффективную и постоянную вентиляцию.

- Учащиеся будут устно проверены по электронной почте на предмет возможного заражения COVID-19 за 24 часа до даты занятий и еще раз устно перед началом занятий, чтобы свести к минимуму вероятность заражения каждого.

Мы ценим ваше понимание необходимости принятия этих дополнительных мер предосторожности во время продолжающейся пандемии

Расписание подлежит уточнению. стальной трос. Учащиеся сплавят кабель в заготовку и перекуют из нее нож. Высококачественные стальные тросы, из которых состоит сталь, позволяют нам изготавливать высокопроизводительные лезвия, а наслоение проволок, сплавленных вместе, создает красивый уникальный узор на стали. Механический дамаск имеет очень долгую историю, так как из него путем кузнечной сварки и различных манипуляций создавали очень яркие и необычные узоры. Современным вариантом является кабель Damascus, который является одним из моих фаворитов благодаря своей доступности, предсказуемости, практичности, производительности и приятному внешнему виду. Навыки, изучаемые на этом занятии, включают кузнечную сварку, вытяжку, формовку, закалку и отпуск. Мы выковываем и термообрабатываем наши лезвия и вручную оттачиваем кромку. Предыдущий опыт не требуется.

Предыдущий опыт не требуется.

Плата за занятие составляет 480 долларов.

В классе не более 8 учеников.

Забронируйте место

Мне нравится беззаботная атмосфера без страха сделать ошибку в этом классе. Преподаваемые концепции являются родственными и интересными, плюс вы получаете сладкий нож. Я чувствую, что сделал нож, а не как будто он был сделан, пока я смотрел. Это делает обучение и конечный продукт намного лучше. Я узнал гораздо больше, чем ожидал.

Молли Э. студентка

Я бы рекомендовал этот класс. Небольшой размер класса и индивидуальное обучение облегчили понимание основ. Никакого давления на студентов, если допущены ошибки. Изучая все возможности, которые можно сделать с металлом, ваши единственные ограничения находятся в вашем уме. Я прекрасно провел время, и моей жене понравился нож меньшего размера, который я сделал.

Келли С. студент

студент

Отличное время! Веселый, очень информативный инструктор. Настоятельно рекомендую.

Крейг В. Студент

Ранее в этом году я посещала занятия с Арноном по изготовлению кухонных ножей и прекрасно провела время. Очень знающие отличные инструменты для работы и веселая атмосфера. В будущем обязательно вернусь на дополнительные занятия.

Дэвид М. Студент

Если вы серьезно относитесь к обучению кузнечному делу, вам стоит отправиться в Бриджтаунскую кузницу. Арнон лучший!

Джерри Б. Сьюдент

Класс Арнона был веселым, информативным и дружелюбным. Не имея опыта, я посетил его урок по изготовлению ножей и ушел не только с прекрасной ночью, но и с радостью и уверенностью в себе от того, что сделал то, что, как я думал, никогда не смогу сделать. С тех пор я посещал его уроки по изготовлению инструментов и буду повторять только все, что касается уроков по ножам.

Она плавится и проникает в пустоты промеж проволоками. Снова помещаем в печь.

Она плавится и проникает в пустоты промеж проволоками. Снова помещаем в печь. Их плотно упаковывают в стальной короб. Пустоты заполняют стальными опилками и заваривают.

Их плотно упаковывают в стальной короб. Пустоты заполняют стальными опилками и заваривают.

Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие. Обычно они состоят из двух частей: хвостовика из самой обычной стали и рабочей спирали из нужной нам стали Р6М5. Границу можно определить по искрам при проточке сверла вдоль его длины. Сноп искр на участке легированной стали будет красноватый и редким. На участке обычной стали искры выйдут желтыми, сноп будет большим.

Обычно они состоят из двух частей: хвостовика из самой обычной стали и рабочей спирали из нужной нам стали Р6М5. Границу можно определить по искрам при проточке сверла вдоль его длины. Сноп искр на участке легированной стали будет красноватый и редким. На участке обычной стали искры выйдут желтыми, сноп будет большим. Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться. Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску.

Если ковка ножа выполняется вами впервые, вы можете сделать ошибку с определением температуры нагрева – или перегреть, или нагреть недостаточно. В любом случае температура нагрева должна быть выше 1000° с оранжевым цветом заготовки. Сразу же сверло вынимается из печки и хвостовиком зажимается в тисках. Самое первое и срочное дело – расправить спираль сверла, зажав верхушку разводным ключом. Если вы не успеете раскрутить спираль, сверло может сломаться. Если за один раз спираль не раскрутилась, можно нагреть сверло повторно. В итоге вам нужно получить ровную стальную полоску. В помощь кузнецам существует специальная шкала температур и окраски стали. Если при низких температурах уровня 500° – 600° сталь будет темно-коричневого цвета, то при 1000° сталь станет оранжевой. Ну а при самом высоком разогреве до 1300° она станет ослепительно белой.

В помощь кузнецам существует специальная шкала температур и окраски стали. Если при низких температурах уровня 500° – 600° сталь будет темно-коричневого цвета, то при 1000° сталь станет оранжевой. Ну а при самом высоком разогреве до 1300° она станет ослепительно белой.

Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.

Отпуск заключается в небольшом финишном нагреве до появления тонкой оранжевой пленки: тут же убираем нож из печки и даем ему самостоятельно остыть.