Содержание

как сделать своими руками, пошаговая инструкция изготовления охотничьего без закалки, чертежи, плюсы и минусы

Наиболее простым способом изготовления ножа является использование пильного диска циркулярного станка в качестве основы. О том, какие для этого понадобятся инструменты и как это лучше сделать, пойдет речь в сегодняшней статье.

Содержание

- Варианты изготовления

- Как сделать своими руками

- Определяемся, что будем делать

- Что понадобится для изготовления

- Выбор диска

- Пошаговая инструкция изготовления

- Нужна ли закалка такому клинку или можно обойтись без нее

- Примеры чертежей

- Плюсы и минусы самоделки в сравнении с заводским изготовлением

- Сейчас читают

Варианты изготовления

Прежде чем приступать к изготовлению стоит определиться с его назначением. В зависимости от этого, в дальнейшем можно определиться с технологией изготовления. Исходя из этой характеристики, различают следующие варианты изготовления:

- без закалки.

Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня;

Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня; - с применением закалки. Применение закаливания металла улучшает прочностные характеристики лезвия, давая возможность пользователю резать практически любой материал. Металл дольше держит заточку, поэтому такой способ более приемлем при изготовлении походных и охотничьих ножей.

Нож – разновидность холодного колюще-режущего оружия. Поэтому, чтобы не иметь проблем с законом, при изготовлении стоит помнить, что длина лезвия не должна превышать 90 мм, а его толщина – 2 мм.

Как сделать своими руками

Изготовление ножа из диска циркулярной пилы не настолько сложное занятие, как кажется на первый взгляд. Для его изготовления не потребуется особых технических навыков или использование специального оборудования. При желании, все работы можно выполнить самостоятельно.

Определяемся, что будем делать

Прежде всего, нужно определиться с назначением, формой и размерами будущего изделия. От этих параметров будет зависеть размер используемого пильного диска и необходимый набор инструментов для изготовления.

От этих параметров будет зависеть размер используемого пильного диска и необходимый набор инструментов для изготовления.

Например, чтобы сделать охотничий нож, лучше всего использовать диск для резки бетона, длиной 16 дюймов. Для кухонного подойдет 12 дюймовый пильный диск по дереву.

Что понадобится для изготовления

Кроме чертежа будущего изделия, для изготовления ножа потребуется следующие материалы и инструменты:

- пильный диск;

- угловая шлифмашинка с набором дисков;

- сверлильный станок или дрель;

- сверла по дереву и металлу;

- деревянный брусок;

- наждачная бумага различной зернистости;

- шлифовальный брусок.

Выбор диска

Практически все современные пильные диски производятся из высокоуглеродистой стали марки 9ХФМ. Изделия из такого материала практически не поддаются коррозии и имеют длительный срок эксплуатации. Поэтому выбор пильного диска для изготовления ножа сводится только к правильному размещению макета заготовки на диске.

При выборе качественного диска можно проверить его качество на слух. Диск хорошего качества звенит при постукивании по нему, глухой звук издает диск с внутренними дефектами.

Пошаговая инструкция изготовления

Перед началом проведения работ необходимо вырезать шаблон будущего ножа и очистить поверхность пильного диска от загрязнений и следов возможной коррозии. Для того чтобы сделать самодельный нож необходимо выполнить следующие действия:

- Приложить шаблон к поверхности пильного диска и, закрепив его магнитами нанести разметку.

- При помощи болгарки вырезать заготовку. Рез необходимо производить по внешнему краю разметки. Чтобы не допустить перегрева и изменения свойств металла, во время работы, пильный диск следует поливать водой.

- При помощи болгарки с зачистным диском произвести черновую обработку заготовки.

- На ленточный шлифовальный станок установить наждачную бумагу с фракцией зерна 36 и придать заготовке необходимую форму.

Периодически необходимо окунать заготовку в ведро с водой для охлаждения.

Периодически необходимо окунать заготовку в ведро с водой для охлаждения. - Установить на станок наждачную бумагу с размером зерна 80 и произвести чистовую обработку заготовки.

- Зажать заготовку между двумя деревянными брусками и скрепить их струбциной. Один из торцов бруска должен быть на месте начала будущего обуха.

- Не снимая ограничители произвести обточку лезвия ножа.

- Периодически необходимо проверять разницу между верхним и нижним торцами будущего ножа. При толщине обуха 2 мм, разница между ними не должна превышать 1 мм.

- Сняв деревянные бруски отшлифовать хвостовик ножа предварительно смочив его водой.

- Установив на болгарку шлифовальный круг с фракцией зерна 240 произвести полировку лезвия.

- Закрепить заготовку на деревянной доске при помощи струбцины.

- Закрепив наждачную бумагу с зерном 400 и 1000 на деревянный брусок, возвратно-поступательными движениями произвести чистовую полировку лезвия.

- Вырезать деревянные пластинки толщиной 7 мм для изготовления рукояток.

Их длина должна соответствовать длине хвостовика ножа.

Их длина должна соответствовать длине хвостовика ножа. - Нанести на рукоятки разметку.

- На внутреннюю поверхность деревянных пластин нанести двухкомпонентную эпоксидную смолу и приложить их к хвостовику ножа. После этого прижать их струбциной.

- После высыхания клея в рукоятке просверлить два сквозных отверстия для установки алюминиевых заклепок.

- Установить заклепки в посадочные отверстия и расклепать их молотком.

- На шлифовальном станке, а затем вручную придать рукоятке необходимую форму.

- Покрыть рукоятки морилкой и дать ей полностью высохнуть.

После этого можно окунуть лезвие ножа на несколько минут в 5% раствор азотной кислоты для покрытия его защитной оксидной пленкой. Затем необходимо тщательно промыть лезвие проточной водой и наточить его.

Посмотрев видео можно увидеть все тонкости и нюансы изготовления самодельных ножей из пильного диска, а также узнать некоторые способы защиты лезвий от коррозии.

youtube.com/embed/BRwF77BmmgU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Закалка лезвия выполняется в зависимости от области применения ножа. Если он будет применяться в домашних условиях для нарезки продуктов питания, то закалку производить не обязательно. В этом случае прочностных показателей металла вполне достаточно.

Если нож будет использоваться в походах для рубки деревьев и разрезания других материалов необходимо выполнить закалку лезвия. Это улучшит прочность и твердость лезвия, кроме того, оно будет лучше держать заточку.

Также рекомендуем почитать интересную статью о том, как сделать ямобур из диска циркулярки.

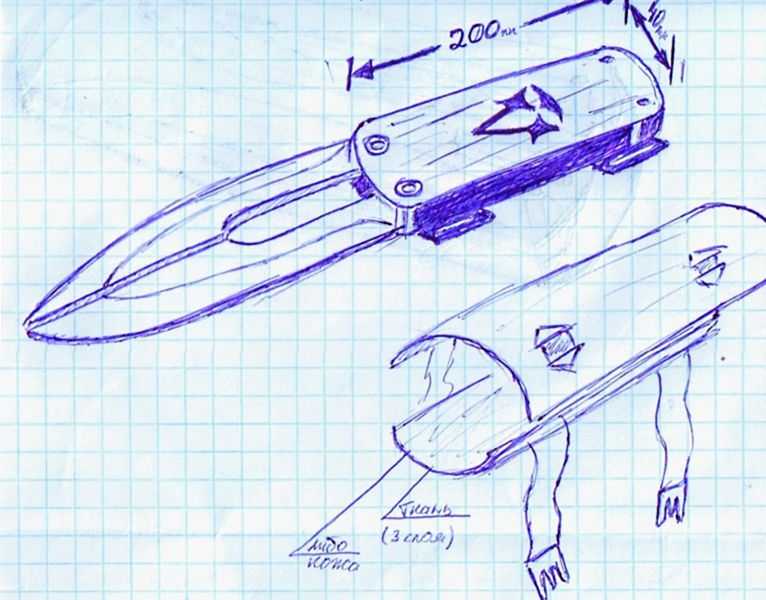

Примеры чертежей

На просторах интернета можно найти огромное количество различных чертежей клинков самой разнообразной формы и различного предназначения.

На схеме, представленной ниже, изображена популярная модель ножа с длинным лезвием. Он подойдет любителям активного отдыха, охоты и рыбалки.

Он подойдет любителям активного отдыха, охоты и рыбалки.

Кроме того, из пильного диска циркулярной пилы можно изготовить кухонный нож с длинным лезвием, который как нельзя лучше подойдет для разрезания мяса и субпродуктов и станет незаменимым помощником на кухне.

Плюсы и минусы самоделки в сравнении с заводским изготовлением

Одним из основных достоинств самодельного ножа является его стоимость. Он стоит на порядок дешевле ножа заводского исполнения. Кроме того, самодельному лезвию можно придать практически любую форму. Здесь все зависит только от фантазии.

Несмотря на свои положительные качества, такой нож обладает некоторыми недостатками. Среди них можно выделить:

- выбор металла. Заводские ножи изготавливаются различных марок стали, каждая из которых разработана с учетом сферы применения. В случае с пильным диском выбор стали ограничен;

- закалка лезвия. Закалка лезвия – весьма сложный технологический процесс, требующий неуклонного соблюдения всех норм, повторить которые в домашних условиях весьма сложно.

Также рекомендуем почитать полезную статью про самые лучшие марки стали для ножей, в статье проведен обзор 12 самых популярных марок во всем мире, их плюсы и минусы, на которые стоит обращать внимание при выборе.

Изготовление ножа из пильного диска циркулярки является наиболее простым и дешевым способом. При наличии желания и достаточного количества свободного времени каждый сможет сделать его самостоятельно. Надеемся, что прочитав статью, вам стал понятен процесс его изготовления, и сделать его вы сможете самостоятельно.

Сейчас читают

- Все про карбюратор мотоблока, от регулировки до ремонта

- Основные причины, почему мотоблок глохнет при нагрузке в работе, наклоне, открытии воздушной заслонке и других случаях

- 3 лучших мотоблока Нева серии МБ, их плюсы и минусы, а также история компании

- Основные отличия мотоблока от культиватора и что лучше для участка 10 соток, дома и дачи

- 7 популярных способов изготовления культиватора своими руками

Процесс изготовление ножей из дамасской стали

Главная

> Процесс изготовление ножей из дамасской стали

Доброго времени суток уважаемые читатели. Покупатели нашего интернет — магазина довольно часто задавали нам вопросы касаемо различных марок стали, поэтому мы решили подготовить информационные обзоры по ножевым сталям, представленным в нашем ассортименте. Наиболее подробный фоторепортаж, о технологическом процессе начиная с металлического бруска (заготовки) и заканчивая готовым ножом, мы решили подготовить о дамасской стали, так как она имеет значительные отличия от большинства марок стали.

Покупатели нашего интернет — магазина довольно часто задавали нам вопросы касаемо различных марок стали, поэтому мы решили подготовить информационные обзоры по ножевым сталям, представленным в нашем ассортименте. Наиболее подробный фоторепортаж, о технологическом процессе начиная с металлического бруска (заготовки) и заканчивая готовым ножом, мы решили подготовить о дамасской стали, так как она имеет значительные отличия от большинства марок стали.

Согласно материалам википедии — дама́ск (дама́сская сталь) — вид стали с видимыми неоднородностями на стальной поверхности, чаще всего в виде узоров, получаемых различными способами, например при многократной перековке стального пакета, состоящего из сталей с различным содержанием углерода (сварочный дамаск).

На фото (слева-направо): современный нож, изделие древних мастеров, булат.

Дамасская сталь связана со многими легендами и сильно романтизирована в классической литературе и исторических хрониках наряду с булатом. Не буду утверждать, что мы заново открыли рецепт придуманный, за тысячу лет до нашей эры, но пользуясь знаниями в современной металлургии и проведя большое количество опытов, мы получили свой собственный рецепт дамаска с твёрдостью клинка — 62 еденицы по шкале Роквелла (HRC).

Не буду утверждать, что мы заново открыли рецепт придуманный, за тысячу лет до нашей эры, но пользуясь знаниями в современной металлургии и проведя большое количество опытов, мы получили свой собственный рецепт дамаска с твёрдостью клинка — 62 еденицы по шкале Роквелла (HRC).

Для тех, кого чтение статьи уже успело утомить и кто хочет ‘’один раз увидеть, а не сто раз услышать’’, небольшой видео ролик о рабочем процессе из нашей кузницы.

Рабочий процесс по изготовлению ножа разделяется на два этапа: изготовление дамаска в кузнице и последующая обработка клинка в ножевой мастерской. С производством стали в кузне вы можете ознакомиться в нашем видео, а так же в находящемся ниже фото-отчёте с комментариями.

Ковка дамаска в кузне

Изготовление дамаска может происходить несколькими различными способами, мы производим, так называемый ‘‘сварочный дамаск’’. Данная технология подразумевает набор и сварку заготовок (отсюда и название сварочный) из различных марок сталей, мягких и жёстких, что позволяет достигнуть необходимых характеристик для хороших режущих свойств клинка.

Данная технология подразумевает набор и сварку заготовок (отсюда и название сварочный) из различных марок сталей, мягких и жёстких, что позволяет достигнуть необходимых характеристик для хороших режущих свойств клинка.

На фото (слева-направо): набор и сварка пакета сталей, скрутка раскованного пакета, ковка пакета сталей молотом.

Дамаск не является металлом, находящимся в природе в чистом виде, а состоит из пакета сталей, подобранных нами в результате большого количества тестов. Мы используем для его создания пакет из четырёх марок стали (ШХ-15, ХВГ, У8А, сталь-3), каждая из которых необходима для придания необходимых режущих свойств конечного изделия.

Перейдём более подробно к самому технологическому процессу. После того, как, как была подготовлена заготовка из пакета сталей, её необходимо раскалить до ярко-красного цвета, после этого можно приступить непосредственно к ковке. Процесс ковки повторяется трижды, толщина выкованной полосы при первых двух этапах не имеет чёткой регламентации, а при третьем финальном она делается максимально приближенной к толщине обуха конечного изделия, во избежание лишнего расхода металла и удлинения процесса обработки.

Далее заготовке придаётся прямоугольная форма для следующего технологического процесса – скрутки. Фрагмент непосредственно со скруткой не попал в видео, но здесь ничего особо сложного нет, раскалённая заготовка, закручивается по спирали, на такое количество оборотов, которого удаётся достичь, до того, как металл застынет – в результате чего форма заготовки меняется с прямоугольной на цилиндрическую (расковку скрутки вы можете увидеть на 10 минуте видео). От количества скруток зависит текстура рисунка на клинке.

Кроме того хочу обратить ваше внимание на такой момент технологического процесса, как посыпка бурой (порошок белого цвета), которая применяется вовремя ковки заготовки после скрутки для вытягивания шлака и окалины, что позволяет избежать появления свищей и непроваров. После этого получается полоса металла, из которой будут изготавливаться непосредственно клинки. Переходим теперь в мастерскую, где из полосы изготовят нож, ну и ещё немного фотографий из кузни напоследок.

Процесс изготовление ножа в мастерской

Мы уже побывали в кузнице и увидели, как изготавливаются полосы из дамаска, теперь давайте посмотрим, что происходит с ними дальше.

В первую очередь необходимо с помощью специального лекала обвести на заготовке контур будущего клинка, отрезать его от полосы металла выкованного в кузнице и обрезать по контуру.

На фото (слева-направо): разметка заготовки, заготовка и лекало, вырезание по контуру.

Ковка металла с применением механического молота допускает небольшого различия в толщине металла в выкованной пластине, по этому, необходимо произвести выравнивание клинка по плоскости. После этого клинку придаётся геометрия согласно лекалу и чертежу, так же именно на этом этапе, делается например взрезка по технологии двояковогнутой линзы.

На фото (слева-направо): вырезанная заготовка, выравнивание по плоскости, придание геометрии клинку.

После вышеописанных действий мы получаем клинок уже достаточно близкий по внешнему виду к тому, что мы привыкли видеть на прилавках магазинов, но достаточно грубовато выглядящий и без узора. Клинок необходимо отшлифовать, что называется до зеркального блеска. Далее наносится клеймо мастерской (область для нанесения клейма предварительно разогревается) и делаются отверстия для клёпок, если предусмотрен цельнометаллический монтаж.

На фото (слева-направо): шлифовка, нанесение клейма, сверление отверстий под клёпки.

Ни один клинок не будет обладать заявленными свойствами, если его не закалить. Переходим к следующему этапу термозакалке. Клинок закаливается в термопечи при определённой температуре и получает твёрдость клинка 62 HRC по шкале Роквелла. После этого поверхность зачищается на шлифовальной ленте от окалин и клинок стал бы уже готовой продукцией, если бы не одно маленькое но – нет рисунка. Узор который и делает дамаск — дамаском, проявляется при воздействии на клинок азотной кислоты, все манипуляции в кузне с различными сталями их свариванием и кручением был нужен именно для этого момента, для выявления рисунка.

На фото (слева-направо): термозакалка, очистка от окалины, травление рисунка.

Собственно клинок почти готов осталось придать только угол заточки, уделим немного вниманию рукояти. Монтаж рукояти мы делаем в двух вариантах с хвостовиком и цельнометаллический монтаж. С цельнометаллическим вариантом я думаю никаких вопросов возникнуть не должно, сверлятся отверстия под клепки и на них крепятся накладки. Цельнометаллическая конструкция является наиболее надёжным видом крепления, но большинство предпочитает более традиционное крепление посредством хвостовика. Для такого материала, как береста целмет монтаж практически невозможен.

На фото (слева-направо): обжиг хвостовика, рукоять в разборе, рукоять перед обточкой.

Для монтажа проводится отжиг хвостовика, происходит отпуск металла для сверления отверстий, на клёпку крепится шпилька – можно крепить гарду и рукоять. И последний этап придание формы рукояти – нож готов. Остаётся только придать ему необходимый угол заточки режущей кромке в зависимости от назначения.

Остаётся только придать ему необходимый угол заточки режущей кромке в зависимости от назначения.

Прилагаю некоторое количество фотографий не вошедшие в основное описание, к сожалению, у оригиналов был большой размер, поэтому все фотографии в статье пришлось ужимать для нормальной подгрузки на мобильных устройствах и планшетах, поэтому от увеличения по клику пришлось отказаться.

Наиболее часто задаваемые вопросы про дамаск

Чтобы удовлетворить ваше любопытство остановлюсь на нескольких наиболее важных моментах:

-

Откуда берётся узор на клинке – узоры на поверхности этого вида дамаска достигается за счёт неравномерного распределения углерода в связи с неоднородностью материала, что специально усиливался посредством травлением поверхности кислотами для придания клинку красивой текстуры.

-

Из чего вы делаете свой дамаск – клинки изготавливаются из пакета четырех сталей: ШХ-15 (конструкционная углеродистая сталь), ХВГ (сталь для измерительного и режущего инструмента), У8А (инструментальная углеродистая сталь) и сталь-3 (название условно, но до конца раскрывать секреты своей продукции не захочет ни один мастер).

-

Сколько слоёв в ваших клинках – несколько тысяч, что достигается за счёт того, что сваренные полосы из металла проковываются трижды. В первый раз сваривается 21-22 полосы, во второй и третий меньше количество полос, так как ширина заготовки напрямую влияет на длительность процесса ковки.

P.S. Надеюсь данный материал был полезен и информативен, возможно мы что-то упустили, комментарии можете отправлять на нашу почту, [email protected], так же в ближайшее время мы планируем запуск групп в соц. сетях, как только найдем администратора. Покупайте ножи именно в нашем интернет — магазине и мы сделаем много интересного текстового, фото и видео материала по ножевой тематике.

Поделиться ссылкой

Этапы производственного процесса ножа Laguiole Actiforge

1 НАЧАЛЬНАЯ КОВКА

Резка заключается в нарезке стальных стержней на нужную длину. Эта операция имеет место только в том случае, если лезвие будет выковано.

Ковка – придание металлу формы лезвия путем горячей ковки (лезвие профессионального ножа) или холодной ковки (моноблок, ножницы). Затем следуют процессы вырубки и глажки, которые с помощью молотка делают лезвие абсолютно ровным и прямым.

Снятие припуска — это штамповка чернового лезвия из листового железа с помощью пресса.

2 ТЕРМООБРАБОТКА

Термическая обработка придает стальным лезвиям необходимую твердость. Лезвие подвергается двум наборам температурных изменений.

Закалка: нагрев металла до сверхкритических температур и быстрое обливание делают его твердым и хрупким. Закалка направлена на усиление механических свойств стали. Таким образом:

— с одной стороны, повышает износостойкость и твердость,

— а с другой стороны, снижает упругость (прочность на растяжение) и устойчивость к ударам. Вот почему существуют различные процессы отпуска: холодный или обычный, среднегорячий, горячий, мартенситный, аустенитный или другой, в зависимости от стали или желаемого результата.

Закалка: более умеренный и медленный процесс нагрева и охлаждения, возвращающий лезвию часть его гибкости, чтобы с ним можно было работать. Это гомогенизирует структуру стали и стабилизирует ее механические свойства. В общем, он смягчает эффекты закалки и вызываемую им хрупкость, создавая внутреннее напряжение. Он эффективно снижает твердость и сопротивление износу, а также повышает упругость и пластичность.

3 ПРОИЗВОДСТВО ЛЕЗВИЯ

Профилирование лезвия: придание лезвию характерной конусности в соответствии с выбранным типом ножа.

Затем лезвие правится молотком или на специальных станках. Этот процесс исправляет любую деформацию, возникшую во время термообработки, и применяется только к определенным профессиональным стандартным изделиям.

Шлифовка – важный этап, выполняемый с помощью специальных станков, выпрямляющих обе стороны лезвия. Заточить лезвие означает придать ему конусность (скосы кромок), которая определяет, как оно будет резать после заточки. Этот механический процесс в настоящее время в основном выполняется с использованием машин, оснащенных искусственными точильными камнями или шлифовальными лентами, которые удаляют металл с боковых сторон лезвия, почти доводя его до конечной толщины. Этот процесс требует от мастера предельной внимательности: скорость вращения точильного камня, а также оказываемое давление могут значительно изменить качество режущей кромки, вызывая дефекты, которые можно назвать прижогами, участки перегрева металла с образованием микротрещин. -трещины губительны для режущей точности лезвия.

Этот механический процесс в настоящее время в основном выполняется с использованием машин, оснащенных искусственными точильными камнями или шлифовальными лентами, которые удаляют металл с боковых сторон лезвия, почти доводя его до конечной толщины. Этот процесс требует от мастера предельной внимательности: скорость вращения точильного камня, а также оказываемое давление могут значительно изменить качество режущей кромки, вызывая дефекты, которые можно назвать прижогами, участки перегрева металла с образованием микротрещин. -трещины губительны для режущей точности лезвия.

Зазубренность: насечка на лезвии для создания зазубренной или микрозубчатой кромки. Это может быть выполнено на одной или обеих гранях (для бритвенной резкости).

4 ОБРАБОТКА ЛЕЗВИЯ

Полировка и наждачная обработка: эти более мелкозернистые абразивы и буферы позволяют мастеру получить желаемую поверхность: матовую, сатинированную или зеркальную. Обычно мы используем специальные инструменты для полировки. Мы также можем при необходимости выполнить эту операцию путем трибо-обработки.

Мы также можем при необходимости выполнить эту операцию путем трибо-обработки.

Заточка оттачивает режущую кромку лезвия.

Для промывки и обезжиривания требуются щелочные растворы или растворители.

Чистая протирка ножа тканью обеспечивает идеальную презентацию.

Маркировка может быть нанесена штамповкой лезвия перед его закалкой или электролизом, шелкографией, сваркой оплавлением или лазером.

5 СБОРКА

Этот этап обычно выполняется после заточки лезвия. Это влечет за собой сборку частей карманных ножей или крепление к хвостовику лезвия частей рукоятки, которые были штампованы и штампованы (металлические ручки), инжектированы или обработаны на станке (пластик) или вырезаны (дерево, рог или слоновая кость).

В зависимости от типа ножа и используемого сырья рукоять монтируем путем:

— клепки, которая часто заменяется защелкиванием;

— надформовка;

— склеивание;

— сварка, иногда с ультразвуком.

Как сделать нож с каменным лезвием | GoKnapping.

com

com

Главная

→

Как сделать и использовать примитивные ножи с каменными лезвиями

Когда большинство людей думают о ножах с каменным лезвием, они представляют что-то вроде вышеприведенного с классическим лезвием и ручкой, которую удобно держать. На протяжении всей доисторической эпохи большая часть огранки, вероятно, производилась с помощью простого каменного отщепа. Когда отщеп откалывается от куска кремня или обсидиана, он превращается в почти острое лезвие с острым лезвием, которое вряд ли можно улучшить путем большего количества сколов.

Чтобы по-настоящему оценить ножи с каменными лезвиями и то место, которое они занимают в истории человечества, нужно действительно оценить работу кремня. Обработка кремня — это процесс изготовления каменных орудий путем отслаивания или раскалывания камня до нужной формы и остроты. Кремень, кремень или обсидиан (вулканическое стекло) — это камни, которые чаще всего используются для изготовления кремневых наконечников, лезвий ножей, наконечников томагавков, наконечников копий или любого другого инструмента из колотого камня. Выбивание кремня относительно легко освоить (при надлежащем обучении и терпении), и есть несколько хороших обучающих книг и видео. Кремневый мастер будет использовать рогатую дубинку или заготовку, чтобы сделать действительно тонкую работу, но даже круглый камень может быть использован для базовой работы с кремнем. В качестве поддающегося обработке каменного материала многие современные мастера по изготовлению кремня используют медные инструменты, хотя у американских индейцев, вероятно, никогда не было доступа к достаточному количеству необработанной меди для изготовления инструментов. Сегодня есть люди, которые делают невероятно прекрасные каменные ножи. Они варьируются от правдоподобно аутентичных ножей из состаренных рогов и челюстей буйвола до изысканных художественных ножей с параллельными чешуйками, которые в древние времена могли быть только у королевских особ.

Выбивание кремня относительно легко освоить (при надлежащем обучении и терпении), и есть несколько хороших обучающих книг и видео. Кремневый мастер будет использовать рогатую дубинку или заготовку, чтобы сделать действительно тонкую работу, но даже круглый камень может быть использован для базовой работы с кремнем. В качестве поддающегося обработке каменного материала многие современные мастера по изготовлению кремня используют медные инструменты, хотя у американских индейцев, вероятно, никогда не было доступа к достаточному количеству необработанной меди для изготовления инструментов. Сегодня есть люди, которые делают невероятно прекрасные каменные ножи. Они варьируются от правдоподобно аутентичных ножей из состаренных рогов и челюстей буйвола до изысканных художественных ножей с параллельными чешуйками, которые в древние времена могли быть только у королевских особ.

Использование каменного ножа

Каменным ножом нельзя поддеть и отодвинуть, как стальным лезвием. Даже умеренный поворот может сломать каменный клинок, особенно если он тонкий. Вы должны держать рукоятку ножа таким образом, чтобы острая кромка была представлена режущему объекту, а не просто упиралась в него. Каменным ножом следует пользоваться так же, как если бы это был скальпель. Вы не можете бросить каменный нож на камни, на бревна, на землю или на большинство этажей и ожидать, что он выживет. Вот почему, когда у коренных американцев появилась возможность перейти на сталь, они сделали это так быстро. Каменные ножи лучше всего использовать для церемоний или демонстраций. Если вы хотите нарезать, используйте один большой чешуй. Вы легко можете одеть оленя с помощью одной большой хлопья, а затем, если хотите, можете выбросить ее.

Даже умеренный поворот может сломать каменный клинок, особенно если он тонкий. Вы должны держать рукоятку ножа таким образом, чтобы острая кромка была представлена режущему объекту, а не просто упиралась в него. Каменным ножом следует пользоваться так же, как если бы это был скальпель. Вы не можете бросить каменный нож на камни, на бревна, на землю или на большинство этажей и ожидать, что он выживет. Вот почему, когда у коренных американцев появилась возможность перейти на сталь, они сделали это так быстро. Каменные ножи лучше всего использовать для церемоний или демонстраций. Если вы хотите нарезать, используйте один большой чешуй. Вы легко можете одеть оленя с помощью одной большой хлопья, а затем, если хотите, можете выбросить ее.

Изготовление каменных ножей

Отказ от ответственности: Автор этой статьи и GoKnapping не несут ответственности за любые травмы, убытки или ущерб, прямые или косвенные, возникшие в результате использования или невозможности использования информации на этой странице.

Изготовление ножей с каменными лезвиями несложно, если у вас есть клинок для вашего проекта. Чтобы узнать, как самостоятельно сделать лезвия с кремневой резьбой, ознакомьтесь с нашими комплексными наборами для раскалывания кремня. У нас также есть готовые лезвия ножей и другие наконечники, готовые для вашего собственного индивидуального проекта.

1) Ручки из рога или дерева обрабатываются напильником или ленточной шлифовальной машиной после грубой распиловки. Старый способ заключался в использовании каменных чешуек, чтобы надрезать или ослабить ложе рукоятки, а затем использовать абразив из песчаника, чтобы сгладить ее. Сегодня вы можете использовать настольную пилу, ленточно-шлифовальный станок, напильники и наждачную бумагу, чтобы сделать это за короткое время. Необработанный материал для рукояти, такой как рог, древесина осейджа и кости челюсти, доступен в нашей категории Сырье для рукоделия .

2) Ручка имеет вырез для крепления лезвия. Плотная посадка лучше всего. Рог, древесина или кость могут быть прорезаны вертикальным пропилом, но челюстные кости и некоторые другие кости в большинстве случаев могут быть вставлены в их естественно полые части.

Рог, древесина или кость могут быть прорезаны вертикальным пропилом, но челюстные кости и некоторые другие кости в большинстве случаев могут быть вставлены в их естественно полые части.

3) Клей для шкур животных или другой клей готовится, а затем наносится для закрепления ручки. Клей из сосновой смолы также хорошо подходит для крепления лезвия. Для стилей с гнездами обычно требуется только склеивание, но для стилей с прорезями потребуются дополнительные обмотки из кишки, сыромятной кожи или сухожилий, чтобы должным образом закрепить лезвие. При необходимости эти материалы следует наносить на влажный/теплый клей. Дайте достаточно времени, чтобы клей для шкур животных полностью высох, прежде чем продолжить проект. Клей для шкур животных и/или клей из смолы сосновой смолы, используемые вместе с сухожилиями, кишкой или сыромятной кожей, образуют материал, очень похожий на стекловолокно по своей прочности — при условии правильного хранения.

4) Пигменты наносятся в виде красок или натуральных пигментов на тонкую клеевую основу.

Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня;

Такой способ подойдет для изготовления кухонных и бытовых ножей, лезвие которых можно легко поправить при помощи мусата или точильного камня; Периодически необходимо окунать заготовку в ведро с водой для охлаждения.

Периодически необходимо окунать заготовку в ведро с водой для охлаждения. Их длина должна соответствовать длине хвостовика ножа.

Их длина должна соответствовать длине хвостовика ножа.