Содержание

Ленточная пила по дереву своими руками по чертежам и видео

05Дек

Содержание статьи

- Введение

- Изготовление

- Типы и устройство ленточных пил

- Размеры

- Шаг зубьев для самодельной ленточной пиле по дереву

- Устройство и сборка станка

- Наладка пилы в процессе изготовления ленточной пилы для бревен своими руками

- Изготовление конструктивных элементов

- Механизм натяжения пильного полотна

- Пильный стол

- Правила работы

- Заключение

Если вы занимаетесь строительством или работаете с деревянным массивом, например, создаете мебель, а может вы просто затеяли самостоятельную стройку, то вам понадобится много пиленого бруса. Его можно купить, но вы значительно сэкономите, если обзаведетесь собственной пилорамой. Ее можно найти в магазине по высокой цене или построить из подручных материалов. В статье мы расскажем, как сделать ленточную пилу по дереву своими руками, предложим чертежи и видео, чтобы вы могли приступить к созданию.

Введение

Такое приспособление имеет значительные габариты, не говоря уже о деревянном массиве, который может иметь значительную длину до распиловки. По этой причине оборудование можно устанавливать исключительно на частном участке, лучший выбор – специально оборудованный цех или навес, просторная мастерская. Попытке монтажа на чердаке или в подвале могут привести к перебоям в электропитании дома (следует подводить отдельную проводку и щиток), а также к постоянному шуму.

Изготовление

Имея все это в виду, собственную пилораму можно начать проектировать с определения и расчищения места. Лучше, если оно будет отапливаемое, а также смежным с сараем для хранения брусьев. Затем следует сделать чертеж в специализированном программном обеспечении – «Автокад» или другие. Это даст вам необходимую точность при расчете. Теперь подробнее поговорим про каждый этап изготовления станка распиловочного по дереву своими руками.

Типы и устройство ленточных пил

- Агрегат имеет массу преимуществ, в том числе:

- высокая степень производительности;

- невысокая отдача тепла в атмосферу;

- низкая себестоимость;

- хорошая скорость работы и достаточная точность.

Все разновидности имеют одинаковую основу – есть столешницы или рабочая поверхность, где будет лежать бревно. Оно подвергается распиловке с помощью режущих частей – вращающихся лезвий. Они могут быть различной конфигурации. Также необходимо учесть все крепежи и двигатель, который будет приводить всю машину в движение. Виды зависят от того, какой материал необходимо распилить, это может быть дерево, металл, камень либо синтетика, разные виды пластмасс. В случае прочных заготовок следует укрепить конструкцию, усилить ее сверхпрочными сплавами. В обратном случае режущая лента будет ломаться. Если обращаться только к пильному станку, который можно изготовить своими руками, то следует классифицировать агрегаты следующим образом:

- Беззубые. Название не совсем точное, так как небольшие зубцы все же имеются, но основное действие происходит за счет интенсивного нагрева и трения.

- Зубчатые. Полотна, то есть ленты, замкнутые, поэтому происходит постоянный непрерывный процесс.

Это самый простой и незатратный вид, к которому мы будем преимущественно обращаться.

Это самый простой и незатратный вид, к которому мы будем преимущественно обращаться. - Электроисковые. Имеют повышенную прочность и износостойкость. Их устанавливают в основном на производствах, когда нужно поддерживать серийное изготовление древесины, а также производить распиловку крупных бревен большого диаметра, с которыми трудно справиться в домашних условиях.

Размеры

Если вы планируете преимущественно не поперечное, а продольное пиление, то вам больше подойдут широкие ленточные пилы. Они имеют более ровный срез и не будут съезжать вдоль волокон. При работе с небольшими деталями следует ограничиться узкими пилками, у которых есть больший шанс отсутствия повреждений. Стандартными параметрами считаются изделия шириной 3,5 – 4 см. Но если вам предстоит заниматься фигурной резкой, то стоит выбрать ленту не более 2 см. Напротив, для больших, массивных бревен есть модели вплоть до 88 миллиметров.

Шаг зубьев

Этим термином определяется расстояние, которое находится между острыми, режущими элементами. Чтобы хорошо обработать древесину, придерживайтесь наших советов:

Чтобы хорошо обработать древесину, придерживайтесь наших советов:

- Для тонких листовых заготовок можно брать крупные зубцы с соразмерным промежутком. Это даст ровный спил.

- Большие полотна нуждаются в мелкой и частой череде зубчиков.

- Переменными называются те ленты, которые обладают не равномерным шагом, а меняющимся. Это дает очень хорошие результаты, если заготовка из мягкой породы. Еще один плюс – опилки меньше засоряют рабочую часть.

Также есть изделия с разводкой, то есть с отгибанием режущей части в одну и другую сторону – каждую четную и нечетную вершину. Все товары этого сегмента маркируются. Следует ориентироваться на эти рекомендации, так как от них зависит уровень вибраций и качество резки. Если следовать правилу по подбору лент, то их износостойкость значительно увеличится. Скорость ленточной пилы по дереву будет зависеть от заточки. Убедитесь в этом при покупке. Проверьте режущий край – равномерен ли он, имеются ли трещины, неровности, волны. Также заранее осведомитесь, можно ли повторно заточить материал. Теперь можно переходить непосредственно к установке.

Также заранее осведомитесь, можно ли повторно заточить материал. Теперь можно переходить непосредственно к установке.

Устройство и сборка станка

Устройство состоит из столешницы, двух шкивов, то есть вращающихся дисков, ремней, направляющих, опор, двигателя и самой ленты. Движение полотна происходит за счет натяжения и вращения верхнего и нижнего круга. Чем оно быстрее, тем выше скорость распиловки. Вертикальный тип агрегата проще в изготовлении.

Станина

Это основа, на которую будет возлагаться большой вес, поэтому мы рекомендуем делать ее из металла, но если такой возможности нет, то подойдет и деревянный брус, склеенный в несколько слоев и для верности скрепленный шурупами. Склейка должна происходить разнонаправленно, чтобы волокна были не вдоль доски, а поперек предыдущего слоя.

Блок шкива для ленточного станка по дереву своими руками

Эта деталь будет держать в натяжении пилу и вращать лопасти. Ко внутренней части рамы следует прикрепить колесный вал. Вы можете выточить его сами, но в этом случае нужно позаботиться о фланце, отвечающим за фиксацию. Крепление может быть неровным, тогда следует изменить угол наклона до 90 градусов. Даже небольшая погрешность может привести к тому, что лента пойдет криво, слезет с направляющих или быстро затупится.

Вы можете выточить его сами, но в этом случае нужно позаботиться о фланце, отвечающим за фиксацию. Крепление может быть неровным, тогда следует изменить угол наклона до 90 градусов. Даже небольшая погрешность может привести к тому, что лента пойдет криво, слезет с направляющих или быстро затупится.

Шкивы

Колеса следует выполнить не менее 3 см в ширину. Сделать их можно из нескольких склеенных слоев фанеры, а затем вырезать отверстие, в него помещается подшипник. Внешняя сторона круга может быть оклеена обычной велосипедной камерой, резина предупредит соскальзывание и обеспечит оптимальный результат. При посадке на колесный вал следует уделить особое внимание прочности и ровному расположению, чтобы не допустить ударов о станину.

Столешница

Ее нужно изготовить из ДСП или нескольких слоев фаеры. Снизу должна быть опорная ножка, под которой можно расположить движок. Основная задача – сделать стол ровным и довольно прочным для планируемого объема обрабатываемой древесины. Внешнюю часть нужно покрыть электроизоляционным материалом – текстолитом.

Внешнюю часть нужно покрыть электроизоляционным материалом – текстолитом.

Наладка в процессе изготовления ленточной пилы для бревен своими руками

Настройка заключается в:

- расположении колес на одной линии;

- первое включение следует производить без направляющих;

- тестовую распиловку – без высокой нагрузки.

Затем можно установить блоки, которые будут направлять ленту.

Подготовка к работе

Перед началом изготовления станка приготовьте все нужные приспособления и материалы, уберите все лишнее с площадки, помните о технике безопасности на рабочем месте. Перечислим то, что вам понадобится.

Инструменты

- Циркулярная пила для распила заготовок.

- Электролобзик для выпиливания отверстий.

- Струбцины понадобятся для фиксации частей в процессе склейки.

- Сверлильный агрегат – можно применять электродрель или шуруповерт, также пригодятся сверла разного диаметра.

- Шлифовальное оборудование – все поверхности лучше отшлифовать, чтобы не пораниться при использовании.

Материалы, фурнитура, крепеж

- Фанера 1,5 см в ширину.

- Прочный деревянный массив для основания или металл.

- Подшипники.

- Два вала.

- Режущее полотно.

- Расходники – клей, изолента, гайки, саморезы.

Сборка ленточнопильного станка (ленточной циркулярной пилы) по дереву своими руками: основные конструкции

Если при склейке элементов (основа и столешница) вы применяли струбцины, то их можно снять после полного высыхания древесины и обработать все поверхности.

Изготовление конструктивных элементов

Важно аккуратно собрать все механизмы, чтобы не было смещений. Это может привести к выходу из строя всего инструмента.

Основание

Когда вы будете натягивать пильное полотно, обязательно плотно зафиксируйте механизм, чтобы не произошло разбалтывания и колебания.

Шкивы

При монтаже шкивов проверьте, хорошо ли они вращаются. Они не должны цепляться за другие поверхности, а также располагаться под углом к станине. Их нужно разместить ровно параллельно.

Их нужно разместить ровно параллельно.

Механизм натяжения пильного полотна

К вращающемуся валу нужно прикрепить ручку. Она будет иметь роль натяжения ленты. Само полотно сначала нужно надевать на круги без сильного натяга, свободно. Но затем, с помощью рычага, следует добиться достаточного расстояния между двумя шкивами.

Пильный стол

Следующий этап – монтаж стола. Его можно прикрепить с помощью клея, но такая конструкция может выдержать небольшой вес, так что лучше добавить саморезы. Обратите внимание на то, чтобы столешница была ровно перпендикулярна основанию, иначе срез на самодельном ленточнопильном станке по дереву будет косым.

Сборка

Теперь можно заняться подключением электрического двигателя. Позаботьтесь об изоляции всех проводов и контактов, прежде чем подключите его в розетку. Когда конструкция собрана, проведите несколько тестовых запусков, чтобы удостовериться, что лента не соскакивает с креплений.

Правила работы

Прежде чем приступать к распилу, ознакомьтесь с рекомендациями:

- Установку следует крепко закрепить к полу.

Это позволит избежать колебаний во время распиловки.

Это позволит избежать колебаний во время распиловки. - Место, в котором будет находиться пилорама, должно быть проветриваемым, потому что от древесины будет идти постоянная мелкая стружка, можно повредить органы дыхания.

- Чтобы полотно не растягивалось, снимайте его каждый раз после окончания действий, а затем надевайте и регулируйте снова. Обязательно делайте пробный запуск после каждого натяжения ленты.

- Делайте перерывы минимум один раз в два часа, чтобы проверить установку и дать остыть электроприводу.

Заключение

В статье мы рассказали про устройство ленточной пилы по дереву. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Чтобы уточнить интересующую вас информацию, свяжитесь с менеджерами, мы с радостью поможем в выборе оборудования. В качестве завершения посмотрим видеозапись.

В качестве завершения посмотрим видеозапись.

Видео

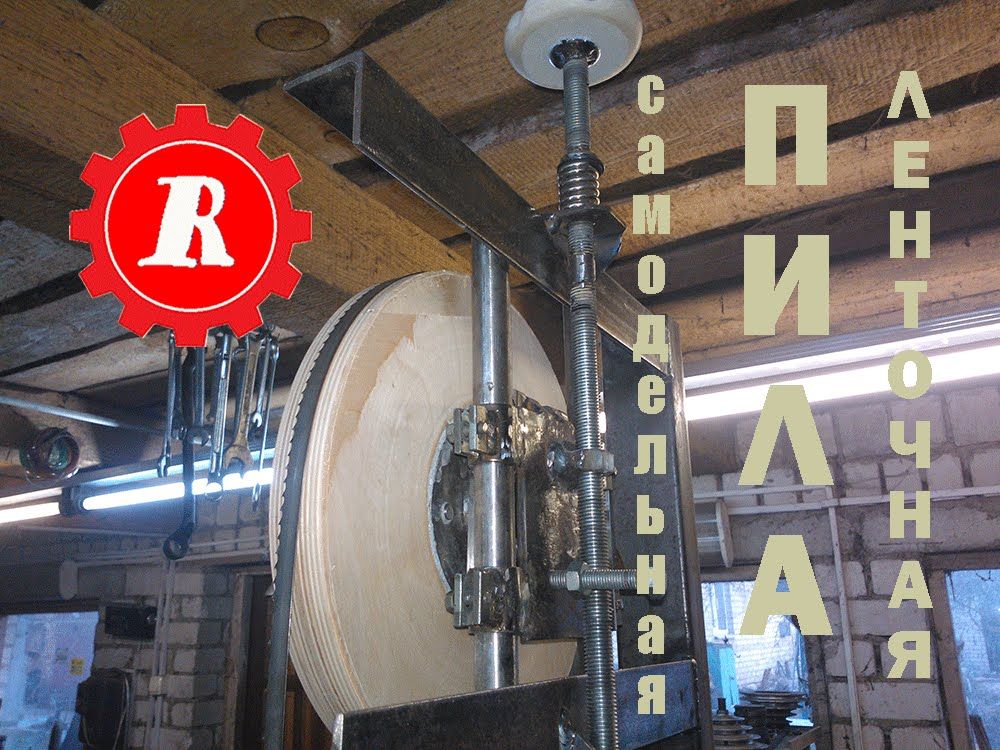

Ленточная пила своими руками для работы по дереву (фото) | Своими руками

Содержание ✓

- ✓

Основные характеристики моей самодельной ленточной пилы - ✓

Конструкция ленточной пилы. Большая часть деталей — из дерева. - ✓

Изготавливаем раму ленточной пилы - ✓

Блок крепления верхнего колеса - ✓

Изготовление колёс пилы - ✓

Крепление колёс на раму ленточной пилы - ✓

Настройка направляющих пильного полотна - ✓

Изготовление рабочего стола для ленточной пилы своими руками - ✓

Изготовление тумбы для пилы - ✓

Электропроводка - ✓

Параллельный упор - ✓

Ленточная пила по дереву своими руками- все фото

При подборе оборудования для домашней мастерской ленточную пилу редко включают в разряд первоочередного инструмента: большинство операций можно выполнить и без неё. Я долгое время обходился тем, что у меня было, но в результате созрел для изготовления ленточной пилы. В результате поисков я наткнулся на сайт канадского изобретателя Маттиаса Вандела. Он предлагал сделать ленточную пилу практически полностью из дерева. При этом характеристики её были очень приличными, а любую запчасть потом несложно сделать самому.

Я долгое время обходился тем, что у меня было, но в результате созрел для изготовления ленточной пилы. В результате поисков я наткнулся на сайт канадского изобретателя Маттиаса Вандела. Он предлагал сделать ленточную пилу практически полностью из дерева. При этом характеристики её были очень приличными, а любую запчасть потом несложно сделать самому.

Основные характеристики моей самодельной ленточной пилы

Моя пила отличается от той, что была в чертежах разработчика, но я и не стремился повторить проект один в один. Многое зависит от выбранного двигателя, пильных лент и заготовок. Я использовал те полотна, что смог найти. Асинхронный электродвигатель подходящей мощности тоже завалялся в закромах. Пильные полотна оказались чуть короче рекомендованных — я решил не рисковать и уменьшил внутренний размер рамы на 10 мм.

Конструкция ленточной пилы. Большая часть деталей — из дерева.

| Характеристика | Моя пила | Пила автора |

| Высота (без тумбы), мм | 1 200 | 1220 |

| Ширина (со столом), мм | 900 | 720 |

| Глубина (со столом), мм | 500 | 460 |

| Диаметр колеса | 16м (400 мм) | |

| Стол (ширина х глубина), мм | 510 х 470 | 490 х 460 |

| Наклон стола, градусы | 0-45 | |

| Масса (без тумбы), кг | 50 | 45 |

| Максимальная толщина заготовки, мм | 260 | 270 |

| Отступ полотна от рамы, мм | 400 | 394 |

| Длина полотна, мм | 2 667 | 2 700 |

| Ширина полотна, мм | 6-16 | 4-18 |

Изготавливаем раму ленточной пилы

Это основной элемент станка. Я использовал сосновую дюймовку, простроганную на рейсмусе до толщины 19 мм. Рама склеена из нескольких слоёв досок с перехлёстом. Нельзя использовать для рамы ДСП, МДФ, фанеру или мебельный щит. Рама имеет С-образную форму, где сверху монтируется основа для направляющей механизма натяжения с верхним колесом, а снизу крепятся две ноги, соединяемые с основанием. Рама состоит из шести основных слоев и дополнительных накладок. Для увеличения жёсткости предусмотрены диагональные элементы. При поэтапном склеивании необходимо контролировать перпендикулярность элементов, чтобы рама получилась плоская (без скручивания). Раму склеивал без основания, оставив под него пустые пазы. Вклеить основание удобнее уже после установки блока оси нижнего колеса. Моего запаса струбцин не хватало, и я дополнительно использовал саморезы. Поверхности готовой рамы отшлифовал и покрыл лаком в два слоя.

Я использовал сосновую дюймовку, простроганную на рейсмусе до толщины 19 мм. Рама склеена из нескольких слоёв досок с перехлёстом. Нельзя использовать для рамы ДСП, МДФ, фанеру или мебельный щит. Рама имеет С-образную форму, где сверху монтируется основа для направляющей механизма натяжения с верхним колесом, а снизу крепятся две ноги, соединяемые с основанием. Рама состоит из шести основных слоев и дополнительных накладок. Для увеличения жёсткости предусмотрены диагональные элементы. При поэтапном склеивании необходимо контролировать перпендикулярность элементов, чтобы рама получилась плоская (без скручивания). Раму склеивал без основания, оставив под него пустые пазы. Вклеить основание удобнее уже после установки блока оси нижнего колеса. Моего запаса струбцин не хватало, и я дополнительно использовал саморезы. Поверхности готовой рамы отшлифовал и покрыл лаком в два слоя.

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

На фото:

1. Склеивание первого слоя рамы. Эта операция задаёт форму рамы. 2.При приклеивании следующих слоёв нехватка струбцин компенсируется саморезами. 3.К готовой раме прикручены направляющие для подвижного блока верхнего колеса. 5. Пропиливание пазов в подвижной рамке блока верхнего колеса под вставки. 5. Теперь треугольные вставки можно вклеить в пазы подвижной рамки… 6. выбрать четверти по бокам. 7. Устройство натяжения пильного полотна. 8. В этом положении виден упор собрано пока без рукоятки вращения. Три регулировочного винта блока регулировки дубовые пластины выполняют роль пружины. верхнего колеса. 9.Склеивание колеса из трёх фанерных кругов. 10.Фланцы (часть – с подшипниками) с подкладками подогнаны к заготовкам колес и промаркированы. 11. Шкив двигателя точил непосредственно на самом двигателе.

Склеивание первого слоя рамы. Эта операция задаёт форму рамы. 2.При приклеивании следующих слоёв нехватка струбцин компенсируется саморезами. 3.К готовой раме прикручены направляющие для подвижного блока верхнего колеса. 5. Пропиливание пазов в подвижной рамке блока верхнего колеса под вставки. 5. Теперь треугольные вставки можно вклеить в пазы подвижной рамки… 6. выбрать четверти по бокам. 7. Устройство натяжения пильного полотна. 8. В этом положении виден упор собрано пока без рукоятки вращения. Три регулировочного винта блока регулировки дубовые пластины выполняют роль пружины. верхнего колеса. 9.Склеивание колеса из трёх фанерных кругов. 10.Фланцы (часть – с подшипниками) с подкладками подогнаны к заготовкам колес и промаркированы. 11. Шкив двигателя точил непосредственно на самом двигателе.

Блок крепления верхнего колеса

Следующий этап — сборка и установка подвижного блока крепления верхнего колеса. Он должен перемещаться в вертикальном направлении и обеспечивать натяжение пильного полотна. Для этого на подготовленных «рогах» рамы закрепил профиль из дуба, который формирует направляющий паз. Блок — это прямоугольная рамка с вставленным в неё подвижным держателем вала верхнего колеса. Рамку изготовил из древесины дуба. Для усиления угловых соединений использовал дополнительные вставки. Склеив рамку, пропилил в углах пазы. Затем вырезал треугольные вставки и вклеил их в пазы. В завершение по бокам рамки выбрал четверти под направляющие в основной раме. Рамка должна перемещаться в пазах без ощутимых люфтов. В верхней части рамки установил длинный болт для её перемещения и регулировки натяжения пильного полотна. На держателе (бруске с отверстием и выбранными четвертями с противоположных сторон) вала колеса вверху установлен винт для регулировки наклона колеса. Крепится держатель к рамке двумя саморезами, а за счёт люфтов достигается его подвижность для регулировки. Под винт установлена металлическая подкладка. Вал в держателе после настройки пилы фиксируется саморезом. Пружинящий эффект при натяжении полотна создают три дубовые пластины.

Для этого на подготовленных «рогах» рамы закрепил профиль из дуба, который формирует направляющий паз. Блок — это прямоугольная рамка с вставленным в неё подвижным держателем вала верхнего колеса. Рамку изготовил из древесины дуба. Для усиления угловых соединений использовал дополнительные вставки. Склеив рамку, пропилил в углах пазы. Затем вырезал треугольные вставки и вклеил их в пазы. В завершение по бокам рамки выбрал четверти под направляющие в основной раме. Рамка должна перемещаться в пазах без ощутимых люфтов. В верхней части рамки установил длинный болт для её перемещения и регулировки натяжения пильного полотна. На держателе (бруске с отверстием и выбранными четвертями с противоположных сторон) вала колеса вверху установлен винт для регулировки наклона колеса. Крепится держатель к рамке двумя саморезами, а за счёт люфтов достигается его подвижность для регулировки. Под винт установлена металлическая подкладка. Вал в держателе после настройки пилы фиксируется саморезом. Пружинящий эффект при натяжении полотна создают три дубовые пластины.

Читайте также: Стол для циркулярной пилы своими руками

Изготовление колёс пилы

Колеса пилы имеют диаметр 400 мм. Их как раз нужно делать из фанеры или МДФ. Колёса у меня вышли толщиной 29 мм. Склеил их из трёх фанерных кругов. Самый ответственный участок здесь — центральная часть колёс. Заготовки вырезал с помощью фрезерной машинки. В центре круга сверлил отверстие 0 6 мм и в него устанавливал центр фрезерного циркуля. Потом это отверстие использовал для совмещения заготовок и склеивания. Вырезал круги с припуском 10 мм под чистовую обработку. Валы 0 25 мм (под приобретённые подшипники) мне изготовил токарь. Они имеют с одной стороны ограничитель, а с другой — внутреннюю резьбу М12. Для изготовления фланцев использовал фанеру. Перед тем как сверлить в них отверстия под подшипник сверлил в центре отверстие 0 6 мм и, совместив его с центром колеса, сверлил по четыре отверстия под шканты. Положение фланца на колесе маркировал. Фланец состоит из двух частей. Внешняя деталь толщиной 15 мм держит подшипник, а внутренняя — толщиной 10 мм формирует зазор между колесом и подшипником. Диаметр отверстия в колесе должен быть немного больше диаметра вала. Самая ответственная операция — сверление отверстия диаметром 52 мм под подшипник во внешней части фланца. Специально для этого я купил кольцевую пилу 0 52 мм и после проверки прошлифовал её по наружному диаметру на 0,3 мм. Подшипники потом запрессовывал с помощью киянки. Перед приклейкой фланцев к колесу вырезал держатель вала нижнего колеса — деревянный брусок с отверстием для вала, который крепится снизу рамы. Сверлить отверстие непосредственно в раме нежелательно: велика вероятность, что сверло уведёт. Держатель же проще повернуть на нужный для коррекции угол. В колесах просверлил по четыре технологических отверстия, чтобы в них можно было продеть струбцины при склеивании. Сразу после склейки колеса надел его на вал. Благодаря предварительному центрированию фланцев и просверленным отверстиям под шканты, у одного моего собранного колеса практически отсутствовало биение, а вот у второго была некритичная «восьмёрка» до 3 мм.

Внешняя деталь толщиной 15 мм держит подшипник, а внутренняя — толщиной 10 мм формирует зазор между колесом и подшипником. Диаметр отверстия в колесе должен быть немного больше диаметра вала. Самая ответственная операция — сверление отверстия диаметром 52 мм под подшипник во внешней части фланца. Специально для этого я купил кольцевую пилу 0 52 мм и после проверки прошлифовал её по наружному диаметру на 0,3 мм. Подшипники потом запрессовывал с помощью киянки. Перед приклейкой фланцев к колесу вырезал держатель вала нижнего колеса — деревянный брусок с отверстием для вала, который крепится снизу рамы. Сверлить отверстие непосредственно в раме нежелательно: велика вероятность, что сверло уведёт. Держатель же проще повернуть на нужный для коррекции угол. В колесах просверлил по четыре технологических отверстия, чтобы в них можно было продеть струбцины при склеивании. Сразу после склейки колеса надел его на вал. Благодаря предварительному центрированию фланцев и просверленным отверстиям под шканты, у одного моего собранного колеса практически отсутствовало биение, а вот у второго была некритичная «восьмёрка» до 3 мм. Для подгонки колеса в размер по диаметру и для формирования профиля нужно было соединить колесо с двигателем. На первом этапе использовал временный шкив из фанеры – прикрутил его саморезами к колесу. Шкив для двигателя я выточил, используя сам двигатель, а затем соединил ремнём двигатель и временный шкив колеса. Зафиксировав колесо, прикрутил деревянный брусок в качестве упора и с помощью токарных резцов обточил колесо до 0 400 мм. Диаметр колеса на валу контролировать сложно, поэтому я замерял длину окружности. Она равна 1 256 мм. Обработанной кромке колеса придал бочкообразную форму. Благодаря этому лента не соскальзывает с колеса, а, наоборот, на нём самоцентрируется. Угол скоса должен быть 5 градусов с каждой стороны.

Для подгонки колеса в размер по диаметру и для формирования профиля нужно было соединить колесо с двигателем. На первом этапе использовал временный шкив из фанеры – прикрутил его саморезами к колесу. Шкив для двигателя я выточил, используя сам двигатель, а затем соединил ремнём двигатель и временный шкив колеса. Зафиксировав колесо, прикрутил деревянный брусок в качестве упора и с помощью токарных резцов обточил колесо до 0 400 мм. Диаметр колеса на валу контролировать сложно, поэтому я замерял длину окружности. Она равна 1 256 мм. Обработанной кромке колеса придал бочкообразную форму. Благодаря этому лента не соскальзывает с колеса, а, наоборот, на нём самоцентрируется. Угол скоса должен быть 5 градусов с каждой стороны.

12. Когда все детали были готовы, приклеил фланцы к колесу. 13. В качестве держателя использовал блок крепления нижнего вала. 14.Колесо обточил до нужного диаметра придав кромке бочкообразную форму. Скос в каждую сторону — примерно 5 градусов. 15.После предварительной сборки колёса. 16.Направляющая в комплекте с блоками опорных подшипников. 17. Установлена направляющая с верхним опорным подшипником, но пока без «сухарей». На колёса натянуты резиновые камеры (после окончательной сборки их нужно приклеить). 18.Опора рабочего стола оснащена выставил регулировкой в одну плоскость. механизмом наклона

15.После предварительной сборки колёса. 16.Направляющая в комплекте с блоками опорных подшипников. 17. Установлена направляющая с верхним опорным подшипником, но пока без «сухарей». На колёса натянуты резиновые камеры (после окончательной сборки их нужно приклеить). 18.Опора рабочего стола оснащена выставил регулировкой в одну плоскость. механизмом наклона

Изготовив оба колеса, на одном из них установил штатный приводной шкив (читайте о подобном решении здесь). Его толщину и форму подгонял под используемый ремень, а диаметр рассчитал так, чтобы скорость движения пильного ленточного полотна была примерно 800 м/мин. Теперь оставалось только отбалансировать колёса. Для этого я взял подшипники с внешним 0 22 мм. Их потом использовал в качестве опорных для пильного полотна. Закрепив горизонтально временную ось и надев на неё подшипники, установил колесо так, чтобы оно легко вращалось, и самая тяжёлая его часть опускалась вниз. Сверлом Форстнера делал небольшие углубления в нижней зоне колеса с тыльной стороны. В результате таких манипуляций я добился, чтобы колесо перестало вращаться в любом положении. На этом балансировка закончилась. Колеса покрыл лаком в два слоя.

В результате таких манипуляций я добился, чтобы колесо перестало вращаться в любом положении. На этом балансировка закончилась. Колеса покрыл лаком в два слоя.

Ссылка по теме: Ленточно шлифовальный станок своими руками – фото и конструкция

Затем на колеса натянул разрезанные камеры от 16″ колес детского велосипеда. Резина защищает поверхности колёс от повреждения полотном, снижает шум и предотвращает проскальзывания. Балансировку, правда, пришлось повторить.

Крепление колёс на раму ленточной пилы

Первым установил верхнее колесо. На вал надел шайбы из фторопласта. Колесо крепил болтом с толстой шайбой, вкручивая его в торец вала. Регулировочным болтом выставил верхнее колесо параллельно раме. Блок нижнего колеса закрепил на раме струбцинами и навесил нижнее колесо. С помощью линейки и фторопластовых шайб выставил колёса в одну плоскость. Смещением нижнего блока добился, чтобы линия, соединяющая центры валов, была параллельна вертикальной стойке рамы. Эту операцию выполнял с установленным штатно пильным полотном. После настройки блок крепления нижнего вала зафиксировал. Проверив вращение пилы вручную, решился на пробный пуск. Соблюдая осторожность, включил станок. Испытания прошли успешно. Лента перемещалась посередине колёс, никакой вибрации и подозрительных шумов. Заменив полотно на самое узкое, провёл повторное испытание. Можно было вклеивать основание под двигатель и крепить его к раме. 21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

Эту операцию выполнял с установленным штатно пильным полотном. После настройки блок крепления нижнего вала зафиксировал. Проверив вращение пилы вручную, решился на пробный пуск. Соблюдая осторожность, включил станок. Испытания прошли успешно. Лента перемещалась посередине колёс, никакой вибрации и подозрительных шумов. Заменив полотно на самое узкое, провёл повторное испытание. Можно было вклеивать основание под двигатель и крепить его к раме. 21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

Настройка направляющих пильного полотна

Гладкий торец пильной ленты упирается в наружное кольцо подшипника, а с боков её удерживают «сухари». Сначала я сделал «сухари» из фторопласта, но они быстро износились. Поэтому (по совету автора) заменил их на деревянные. В качестве защитного кожуха использовал прямоугольную дюралевую трубу, раскроив её дисковой пилой. Кожух прикрутил к шине саморезами. Шину нужно выставить с высокой точностью, так как при длине 300 мм даже незначительный перекос по отношению к пильному полотну будет ощутим. Для крепления шины в раме выбрал паз. Разметку выполнял по натянутому широкому полотну. Затем уточнил разметку паза по размерам направляющей шины. Но как я ни старался, при выборке паза ошибся на 0,3 мм, что привело к ошибке в нижней точке почти на 4 мм. Поэтому из остатка дюралевой трубы я вырезал уголок, расширил в раме паз на его толщину, а для коррекции положения подклеил несколько кусочков самоклеящейся бумаги толщиной 0,1 мм. Добившись желаемого результата, зафиксировал уголок саморезами. В фиксаторе предусмотрены два отверстия. Одно основное — для максимальной площади прижима шины, второе используется только при очень толстых заготовках, чтобы максимально поднять шину.

В качестве защитного кожуха использовал прямоугольную дюралевую трубу, раскроив её дисковой пилой. Кожух прикрутил к шине саморезами. Шину нужно выставить с высокой точностью, так как при длине 300 мм даже незначительный перекос по отношению к пильному полотну будет ощутим. Для крепления шины в раме выбрал паз. Разметку выполнял по натянутому широкому полотну. Затем уточнил разметку паза по размерам направляющей шины. Но как я ни старался, при выборке паза ошибся на 0,3 мм, что привело к ошибке в нижней точке почти на 4 мм. Поэтому из остатка дюралевой трубы я вырезал уголок, расширил в раме паз на его толщину, а для коррекции положения подклеил несколько кусочков самоклеящейся бумаги толщиной 0,1 мм. Добившись желаемого результата, зафиксировал уголок саморезами. В фиксаторе предусмотрены два отверстия. Одно основное — для максимальной площади прижима шины, второе используется только при очень толстых заготовках, чтобы максимально поднять шину.

Изготовление рабочего стола для ленточной пилы своими руками

Сначала изготовил опору с механизмом наклона стола. Делал её из древесины дуба. К ней крепится нижний блок опорных подшипников. К поворотному механизму стола присоединил подкладку из ЛДСП для повышения жёсткости стола. На сам стол я пустил обрезок столешницы из ДСП. Она довольно толстая и прочная, а поверхность у неё — гладкая и скользкая. Кромки обшил буковыми рейками. В рабочей зоне в столе выпилил прямоугольное отверстие, а затем выфрезеровал выемку под вставку из МДФ. Вставку устанавливал при включенной пиле: заводил вставку в пазы и задвигал до упора, одновременно пропиливая её на нужную длину. При повороте стола под углом вставку либо вообще вынимаю, либо изготавливаю новую под конкретный угол. На гайку механизма натяжения полотен я изготовил вороток. Силу натяжения устанавливаю на глазок — порвать полотно практически невозможно. Чтобы удобнее было выставлять стол перпендикулярно к полотну, изготовил дополнительный упор для стола. Вкрученный в упор само- рез позволяет регулировать положение стола. А чтобы опилки не налипали на колёса, установил обрезанную зубную щётку на нижнее колесо.

Делал её из древесины дуба. К ней крепится нижний блок опорных подшипников. К поворотному механизму стола присоединил подкладку из ЛДСП для повышения жёсткости стола. На сам стол я пустил обрезок столешницы из ДСП. Она довольно толстая и прочная, а поверхность у неё — гладкая и скользкая. Кромки обшил буковыми рейками. В рабочей зоне в столе выпилил прямоугольное отверстие, а затем выфрезеровал выемку под вставку из МДФ. Вставку устанавливал при включенной пиле: заводил вставку в пазы и задвигал до упора, одновременно пропиливая её на нужную длину. При повороте стола под углом вставку либо вообще вынимаю, либо изготавливаю новую под конкретный угол. На гайку механизма натяжения полотен я изготовил вороток. Силу натяжения устанавливаю на глазок — порвать полотно практически невозможно. Чтобы удобнее было выставлять стол перпендикулярно к полотну, изготовил дополнительный упор для стола. Вкрученный в упор само- рез позволяет регулировать положение стола. А чтобы опилки не налипали на колёса, установил обрезанную зубную щётку на нижнее колесо.

Изготовление тумбы для пилы

Размеры тумбы я выбрал исходя из размеров основания пилы, а высоту подгонял так, чтобы стол был на уровне 1 050 мм от пола — для меня это в самый раз. Тумбу сделал из обрезков шпунтованной половой доски толщиной 35 мм. Каркас тумбы собрал на шкантах. Углы изнутри усилил металлическими уголками. Боковые вставки — из ламинированного ДСП. Задняя стенка — из МДФ. В общем, всё из обрезков. Верхний ящик тумбы служит для сбора опилок. Тумба установлена на колесики с возможностью их фиксации.

25. Правая стенка кожуха нижнего колеса скошена вверху для упрощения замены пильных полотен. 26. Задняя стенка защиты нижнего колеса установлена наклонно и направляет опилки в ящик. 27.Параллельный упор закреплён на рабочем столе.. Установка защиты. 28.Так выглядит защита подвижных элементов.. Установлены пусковая кнопка пилы и выключатель подсветки.

Защитные кожухи и элементы корпуса пилы являются одновременно и направляющими для удаления опилок. Все рабочие элементы пилы защищены экранами. В качестве материала для кожухов и экранов использовал МДФ толщиной 8 мм и сосновые доски.

Все рабочие элементы пилы защищены экранами. В качестве материала для кожухов и экранов использовал МДФ толщиной 8 мм и сосновые доски.

Ссылка по теме: Как сделать своими руками самодельную стационарную циркулярку

Электропроводка

Кроме пусковой кнопки сразу решил установить подсветку рабочей зоны. Для этого использовал светильник с гибким кронштейном, а его выключатель расположил рядом с кнопкой пуска. Провода пропустил сквозь раму и закрепил сзади.

Параллельный упор

Ленточной пилой уже можно было пользоваться, но ощущалась нехватка параллельного упора. Механизм фиксации упора соорудил на базе эксцентрика. Из-за скругленного переднего края стола пришлось дополнительно вырезать подвижный толкатель с полукруглой передней кромкой. Шину упора сделал из лиственницы. С противоположной стороны шины прикрепил захват, который упирается в край стола. На изготовление пилы у меня ушло почти два месяца. Правда, работал над ней я далеко не каждый день. Проект получился очень увлекательным. Работой станка доволен. Сейчас даже не представляю, как раньше обходился без ленточной пилы. В качестве теста для пилы я сделал несколько шкатулок.

Проект получился очень увлекательным. Работой станка доволен. Сейчас даже не представляю, как раньше обходился без ленточной пилы. В качестве теста для пилы я сделал несколько шкатулок.

Ленточная пила по дереву своими руками- все фото

©Сергей Головков, г. Новочеркасск

ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И МАСТЕРИЦ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВО. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подпишитесь на обновления в наших группах и поделитесь.

Будем друзьями!

Нужна ленточная пила? Сделай это!

Я просматривал (фигурально, конечно) самый последний DVD-архив Fine Woodworking , который включает практически все статьи и рекламные объявления из выпусков №1–№208. Я наткнулся на статью Уильяма Корнейла, которую видел раньше, но никогда не читал: «Мастерская ленточной пилы», FWW #65, стр. 60-63. (Я искал статью о скамье Roubo, которая была опубликована в том же номере, на стр. 66.) У пилы 20-дюймовые колеса, она сделана из фанеры и цельного пиломатериала, оснащена двигателем мощностью 1/2 л. и имеет около 12 дюймов вместимости перепила. Лучше всего то, что это стоило мистеру Корнилу всего 72 доллара.

60-63. (Я искал статью о скамье Roubo, которая была опубликована в том же номере, на стр. 66.) У пилы 20-дюймовые колеса, она сделана из фанеры и цельного пиломатериала, оснащена двигателем мощностью 1/2 л. и имеет около 12 дюймов вместимости перепила. Лучше всего то, что это стоило мистеру Корнилу всего 72 доллара.

Конечно, это было в 1987 году. Чтение этой статьи заставило меня задуматься. Я знал, что подобные статьи публиковались в разные годы (сразу пришла на ум магазинная настольная пила), поэтому решил их разыскать. Если ничего другого, подумал я, я мог бы написать интересный пост в блоге обо всех деревообрабатывающих станках, которые мы показали вам, как сделать. А их довольно много!

ОБНОВЛЕНИЕ — 28 апреля: краткий список шести наших самых популярных старинных статей, посвященных изготовлению самодельных инструментов, см. в последней записи блога Мэтта.

Мастерская

На самом деле, на основе этих артикулов можно оборудовать магазин всем необходимым оборудованием. Я перечислил их ниже, с описанием каждого из них в нескольких словах. К сожалению, ни один из них не доступен на нашем сайте. Скоро я опубликую статью г-на Корнила о ленточной пиле в формате PDF. И по возможности выкладывал фото или чертеж машины. В остальном придется достать архивный DVD (plug, plug, plug).

Я перечислил их ниже, с описанием каждого из них в нескольких словах. К сожалению, ни один из них не доступен на нашем сайте. Скоро я опубликую статью г-на Корнила о ленточной пиле в формате PDF. И по возможности выкладывал фото или чертеж машины. В остальном придется достать архивный DVD (plug, plug, plug).

Настольная пила и фуганок

Гален Винчип придумал, как сделать две рабочие лошадки, настольную пилу и фуганок. Настольная пила, представленная в FWW #41, имеет подвижный стол. Оправка не наклоняется, но пила предназначена для поперечных распилов, так что это не имеет большого значения. Если мистеру Винчипу нужно было сделать рез с наклонным лезвием, он мог просто использовать одну из двух настольных пил с наклонной оправкой, которые он сделал. Изготовление пилы в 1983 году стоило около 300 долларов. Прежде чем я открыл эту статью, я ожидал увидеть ручной самолет. Я ошибался. Это промышленный фуганок, изготовленный из фанеры и бука, с двигателем мощностью 1 1/2 л. с. Это стоило г-ну Винчипу 350 долларов, что в то время было примерно на 1000 долларов меньше, чем 6-дюймовый фуганок, изготовленный инструментальной компанией. В настоящее время вы можете получить очень хороший 6-дюймовый фуганок от ряда инструментальных компаний примерно по этой цене. И я получил отличный старый 6-дюймовый фуганок Delta за гораздо меньшую цену. Тем не менее, вы должны восхищаться смелостью и мастерством, необходимыми для его создания. (К сожалению, у нас нет правильных прав на фотографии, поэтому я не могу их разместить здесь.)

с. Это стоило г-ну Винчипу 350 долларов, что в то время было примерно на 1000 долларов меньше, чем 6-дюймовый фуганок, изготовленный инструментальной компанией. В настоящее время вы можете получить очень хороший 6-дюймовый фуганок от ряда инструментальных компаний примерно по этой цене. И я получил отличный старый 6-дюймовый фуганок Delta за гораздо меньшую цену. Тем не менее, вы должны восхищаться смелостью и мастерством, необходимыми для его создания. (К сожалению, у нас нет правильных прав на фотографии, поэтому я не могу их разместить здесь.)

Строгальный станок заводского изготовления

Далее вам понадобится какой-нибудь способ для толщины досок. Уильям «Grit» Ласкин и Дэвид Рен показали, как сделать шлифовальный станок с барабанным шлифовальным станком в модели FWW #85. Нет, это не рубанок, но со своей задачей справится. Барабан имеет диаметр 16 дюймов и сделан из набора дисков из ДСП.

Настольная пила с подвижным столом только для торцовки

Если вы не хотите собирать циркулярную пилу Mr. Winchip, вы всегда можете выбрать торцовочную пилу с подвижным столом T. H. Ralph в FWW #59. Честно говоря, я загорелся желанием сделать это. По сути, это настольная пила, которая ничего не делает, кроме поперечной резки. Спереди назад стол довольно неглубокий, но очень широкий. Подвижный стол имеет ход 9 дюймов. Думаю, мне бы хотелось около 12–18 дюймов хода. Ничто не делает поперечные пропилы лучше, чем настоящий раздвижной настольный станок, и это один из них. Но я знаю, что никогда не сделаю этого. Я коплю на что-то вроде Felder. И если я выиграю в лотерею, я получу Мартина.

Winchip, вы всегда можете выбрать торцовочную пилу с подвижным столом T. H. Ralph в FWW #59. Честно говоря, я загорелся желанием сделать это. По сути, это настольная пила, которая ничего не делает, кроме поперечной резки. Спереди назад стол довольно неглубокий, но очень широкий. Подвижный стол имеет ход 9 дюймов. Думаю, мне бы хотелось около 12–18 дюймов хода. Ничто не делает поперечные пропилы лучше, чем настоящий раздвижной настольный станок, и это один из них. Но я знаю, что никогда не сделаю этого. Я коплю на что-то вроде Felder. И если я выиграю в лотерею, я получу Мартина.

Сделай сам ленточнопильный станок

Я использую ленточнопильный станок почти для каждой детали, которую делаю. Я пристрастился к книжным доскам и кривым. FWW показал читателям, как сделать более одной ленточной пилы на протяжении многих лет. До впечатляющей 20-дюймовой ленточной пилы г-на Корнила была пила с шагающей балкой Марка Уайта FWW #24. Это больше похоже на крупногабаритную (огромную, если быть точным) циркулярную пилу, чем на ленточнопильный станок.

Это больше похоже на крупногабаритную (огромную, если быть точным) циркулярную пилу, чем на ленточнопильный станок.

Три способа изготовления станка

За прошедшие годы мы сделали как минимум три токарных станка. Токарный станок Честера Найта (статья написана Джимом Ричи, редактором и иллюстратором «Методов работы») в FWW #15. Токарный станок из ясеня имеет красивые поперечные ножки. Металлическими являются только шпиндели передней и задней бабки, а также вал и кривошип маховика. В том же выпуске представлен ножной токарный станок Ричарда Старра в FWW #15. Токарный станок Старра работает как токарный станок с пружинными полюсами, но использует велосипедную муфту свободного хода, так что шпиндели всегда вращаются в одном направлении. Вместо веревки он использует велосипедную цепь, а вместо шеста — металлическую пружину. Тогда есть токарный станок Дональда С. Бьоркмана в FWW 31. Он имеет 74-дюймовый внешний поворотный кулак. Его также можно использовать как стандартный токарный станок с поворотом на 17 дюймов над станиной.

Его также можно использовать как стандартный токарный станок с поворотом на 17 дюймов над станиной.

Сборка шлифовального станка

Конечно, вам нужно подготовить свои проекты к чистовой обработке, но барабанный шлифовальный станок не может делать все. Итак, вы можете построить шлифовальную машину A. W. Marlow в FWW # 29. Большинство любителей даже не думают о покупке шлифовальной машины, которая на самом деле представляет собой огромную ленточно-шлифовальную машину. Они могут быть очень дорогими. Могу поспорить, что вы все еще можете сделать его гораздо дешевле, чем купить. Для изогнутых деталей вам понадобится шлифовальный станок с осциллирующим шпинделем, подобный тому, который построил Джозеф Э. Конкл в FWW #87. Это хороший дизайн с хорошим исполнением.

Превратите барабанный шлифовальный станок в пух и прах

Задняя крышка Fine Woodworking всегда была местом, где можно было продемонстрировать зрелищность. Задняя крышка FWW #105 не является исключением. Там вы найдете барабанную шлифовальную машину Дэвида Кузница, изготовленную в магазине. В нем есть все. Есть чугунный стол весом 300 фунтов, двигатель мощностью 7 1/2 л.с. для барабана, двигатель 1/4 л.с. для ремня, который перемещает ложу, и двигатель 1/6 л.с. для подъема и опускания стола ( как иначе двигать 300-фунтовую железную пластину вверх и вниз?) и какое-то цифровое измерительное устройство, которое сообщает вам толщину вашей заготовки, когда она выходит из шлифовального станка. Кузниц говорит, что создание шлифовальной машины стоило 2000 долларов (в 1994). (Спасибо Dean7 за указание на это.)

Задняя крышка FWW #105 не является исключением. Там вы найдете барабанную шлифовальную машину Дэвида Кузница, изготовленную в магазине. В нем есть все. Есть чугунный стол весом 300 фунтов, двигатель мощностью 7 1/2 л.с. для барабана, двигатель 1/4 л.с. для ремня, который перемещает ложу, и двигатель 1/6 л.с. для подъема и опускания стола ( как иначе двигать 300-фунтовую железную пластину вверх и вниз?) и какое-то цифровое измерительное устройство, которое сообщает вам толщину вашей заготовки, когда она выходит из шлифовального станка. Кузниц говорит, что создание шлифовальной машины стоило 2000 долларов (в 1994). (Спасибо Dean7 за указание на это.)

Я знаю, что большинство этих машин сейчас можно купить по разумной цене. Но даже если вы даже не подумаете о его строительстве, вы должны восхищаться смелостью, которую продемонстрировали эти столяры. Я знаю, что. Я сделал несколько ручных инструментов, и это может быть непросто. Изготовление деревообрабатывающего станка – серьезная инженерно-строительная задача. Издевайтесь над ними за то, что они это сделали.

Издевайтесь над ними за то, что они это сделали.

Если вы сделали деревообрабатывающий станок, расскажите нам об этом ниже.

Получайте советы по деревообработке, советы экспертов и специальные предложения на свой почтовый ящик

Зарегистрироваться

×

Как сделать ленточнопильный станок — блог Paoson

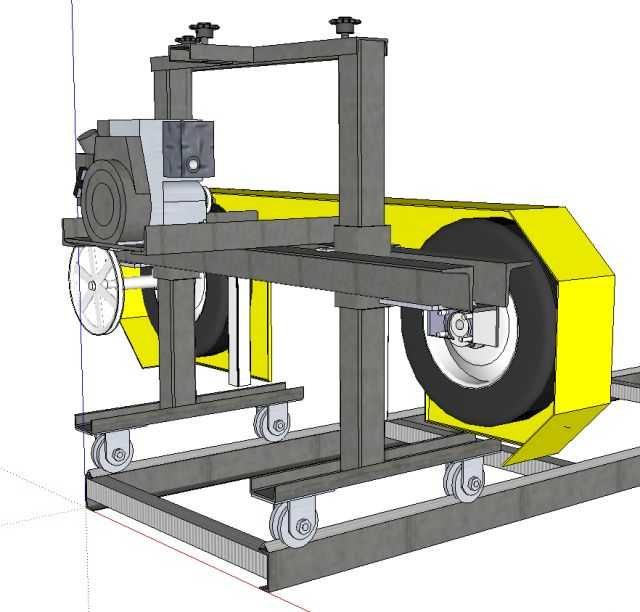

Это первая статья о том, как я построил свою новую ленточнопильный станок. Я покажу вам, как вырезать и обрабатывать детали, которые будут поддерживать всю конструкцию ленточной пилы, а также систему, позволяющую нам наклонять верхнее колесо и натягивать полотно. Здесь вы найдете чертежи ленточной пилы:

Схемы ленточной пилы своими руками

Это 3D-модель SketchUp , над которой я работал последние несколько недель. Он полностью сделан из фанеры, чтобы облегчить сборку. После того, как фанерные детали будут вырезаны по размеру, нам останется только собрать их вместе, следуя планам.

Я собираюсь использовать березовую фанеру, хотя можно использовать и более легкую фанеру или МДФ. В любом случае, для несущих элементов, таких как система подъема верхнего колеса (второе фото), лучше всего использовать твердую фанеру.

Начну с обработки этих двух деталей (третье фото). Они самые большие из группы и обеспечивают структуру пилы. Обрезав их в размер, я отмечаю все их рибейты согласно планам.

Я на мгновение сниму расклинивающий нож со своей настольной пилы , чтобы сделать внутренние пазы. Это позволит нам ровно нарезать кусочки.

Я заканчиваю работу лобзиком . Это уступы для винтов, которые будут выполнять роль осей вращения в системе подъема верхнего колеса (первое фото). Теперь сверлим отверстия для вставки калиброванной штанги нижнего колеса (второе фото).

Я проделываю эти отверстия фрезером , одно для трубы для сбора пыли и одно для двигателя. В одной из частей мне нужно только отверстие для сбора пыли (третье фото).

Этот винт позволит нам повернуть стол и зафиксировать его на месте. Я буду использовать такой винт, чтобы он не вращался при работе с ручкой. Затем я просверливаю отверстие в заднем куске фанеры для резьбовой вставки, которая позволит нам наклонить верхнее колесо.

Теперь я могу склейте обе части и части между ними. Все поверхности посыпаю солью, чтобы детали не двигались при затягивании хомутов. Также приклею другие детали, которые будут выполнять роль буфера и усиливать конструкцию прямо под верхним колесом.

Пока жду высыхания клея, обрабатываю деталь, по которой будет скользить направляющая стойка пилы. Потом, обрезав под нужным углом, могу поставить все на место (второе фото).

Так же прикручу буфер для нижних частей ленточной пилы (третье фото). Сейчас хорошее время, чтобы сделать скидку на аварийный выключатель , и тогда я могу закончить склеивание всех усиливающих буферов вместе, как и раньше (четвертое фото). Пока я этим занимаюсь, я также могу отшлифовать и покрыть лаком все детали, особенно края.

Пока я этим занимаюсь, я также могу отшлифовать и покрыть лаком все детали, особенно края.

Это система подъема и наклона верхнего колеса. Вырезав все детали, размечаю и вырезаю отверстие под калиброванный стержень колеса сверлом, диаметр которого больше диаметра стержня на 10 мм. Эту металлическую пластину я прикреплю сзади, где будет вращаться винт, регулирующий наклон, таким образом я не повредю плату (второе фото).

Сверлю отверстия под винты, которые будут осями вращения, и скручиваю их вместе. Я прикрепляю эту другую часть, которая позволит нам немного больше отделить верхние подшипники (третье фото). Теперь обрабатываю другую часть подъемной системы.

Я просверливаю верхнюю часть, чтобы вставить винт, который позволит мне поднять весь комплект, и свинчиваю их вместе (четвертое фото).

Я сделал несколько выемок на головках этих винтов , что облегчает их снятие после установки. Монтаж подъемной системы на ленточной пиле достаточно прост. Сначала я поставил самую большую часть спереди, а другую часть сверху, вставив винты/оси. Совмещаем отверстия и вставляем саморезы.

Сначала я поставил самую большую часть спереди, а другую часть сверху, вставив винты/оси. Совмещаем отверстия и вставляем саморезы.

Я собираюсь сделать крышку для верхней части ленточной пилы, соединив эти две детали вместе. Сверлю здесь отверстие, чтобы можно было поднять верхнее колесо. При натяжении лезвия эта часть изгибается и действует как пружина, предотвращая вибрацию пилы (четвертое фото).

Отмечаю положение верхнего лобового подшипника. Я буду использовать этот регулируемый бит для этой задачи. Сначала попробовал на другом куске фанеры. Отверстие должно быть герметичным, чтобы подшипник плотно прилегал к доске. Использование дешевого сверла и этой дрели усложняет задачу, но понемногу мне удается просверлить отверстие.

Затем вставляю подшипник с помощью металлической пластины. Так как центральная ось подшипника на несколько десятых миллиметра меньше наружного кольца, я его не повредю. Делаю это аккуратно, понемногу, стараясь выровнять с фанерой (второе фото).

Наконец, я проверяю, чтобы подшипник был вставлен ровно, что необходимо, если мы хотим предотвратить вибрации и обеспечить правильную работу пилы. Прикручиваю деталь на место. Я буду использовать пару дюбелей для более прочного соединения.

Теперь прикреплю нижний лобовой подшипник. Прежде всего, я должен подрезать фанерную часть на несколько миллиметров, чтобы она не торчала дальше верхней части. Я повторяю те же действия, что и раньше, и, поставив его точно на место, я могу прикрутить деталь на место.

Сейчас я буду использовать только пару винтов. Позже я закончу его вкручивать. С помощью этой системы я смогу легче перемещать передний и задний подшипники, пока колеса не выровняются.

В завершение этой статьи я привинчу ленточнопильный станок к подставке. Сначала я сверлю и зенкерую положение винтов. Саму деталь можно использовать как ориентир для обозначения положения резьбовых вставок на стенде , который я построил несколькими днями ранее (второе фото).

Это самый простой и незатратный вид, к которому мы будем преимущественно обращаться.

Это самый простой и незатратный вид, к которому мы будем преимущественно обращаться.

Это позволит избежать колебаний во время распиловки.

Это позволит избежать колебаний во время распиловки.