Содержание

Столярные козлы — незаменимая вещь на даче!

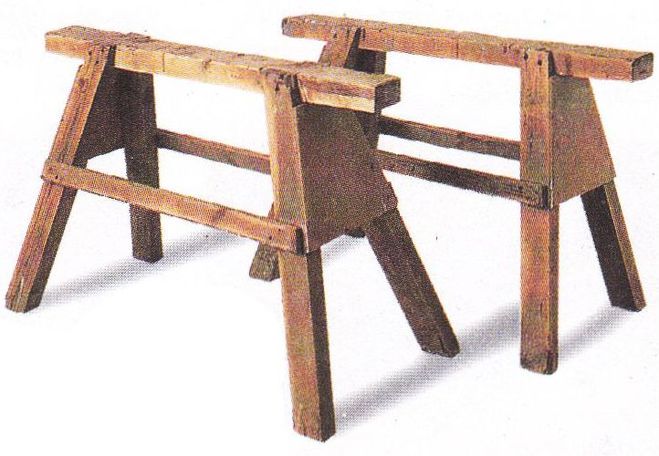

Козлы на даче незаменимы. Распилить ли вдоль длинную и толстую доску, раскроить большие листы ДСП, ДВП или фанеры, попилить дрова, сделать временный помост — везде они пригодятся. Были они и у меня когда-то, сколоченные кое-как из тонких досок, неустойчивые и шатающиеся.

Но вот в переведенной с немецкого книге по столярному мастерству я прочитал, как сделать НАСТОЯЩИЕ профессиональные козлы, и сразу взялся за их изготовление.

Изготовление козел — традиционный у немцев тест на мастерство столяра. Мастер иногда просит новичка изготовить козлы, а от результата его работы зависит решение вопроса: примут его в коллектив или нет. В любом случае столяр должен уметь изготовить это изделие, ибо вы не найдете их в магазинах.

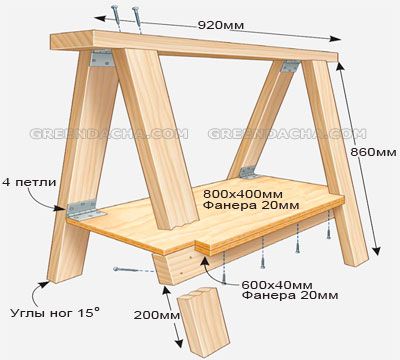

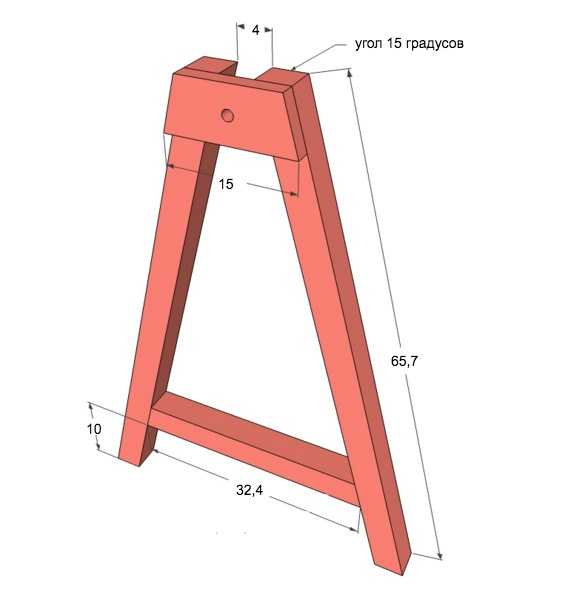

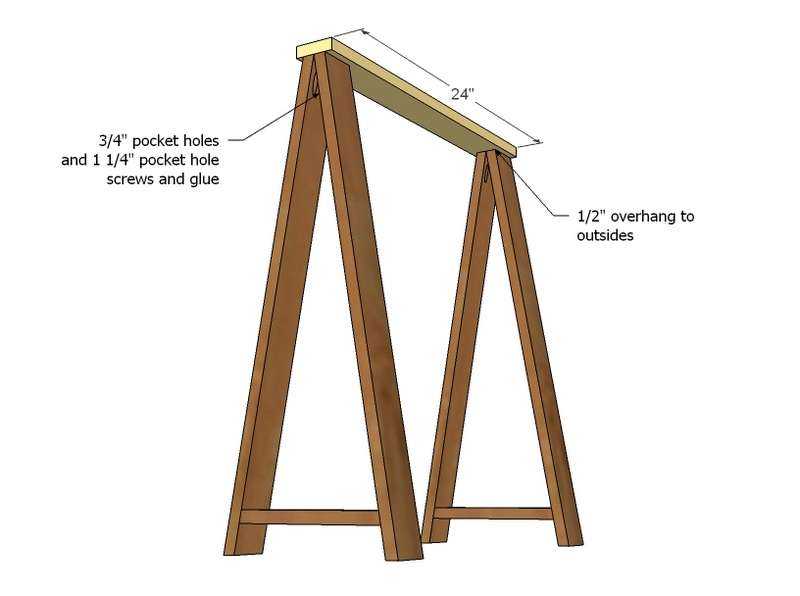

Я решил также расширить сферу применения пары козел: они должны были служить еще и опорами крышки стола для настольного тенниса, на них должна была надежно крепиться толстая верстачная доска для обработки на воздухе пиломатериалов, не помещающихся по длине в мастерской. Исходя из этого были выбраны основные размеры конструкции.

Исходя из этого были выбраны основные размеры конструкции.

НАША СПРАВКА

Стол для настольного тенниса — прямоугольный 2,74х1,52 м при высоте 0,76 м. («Настольный теннис. Правила соревнований», М., 1987).

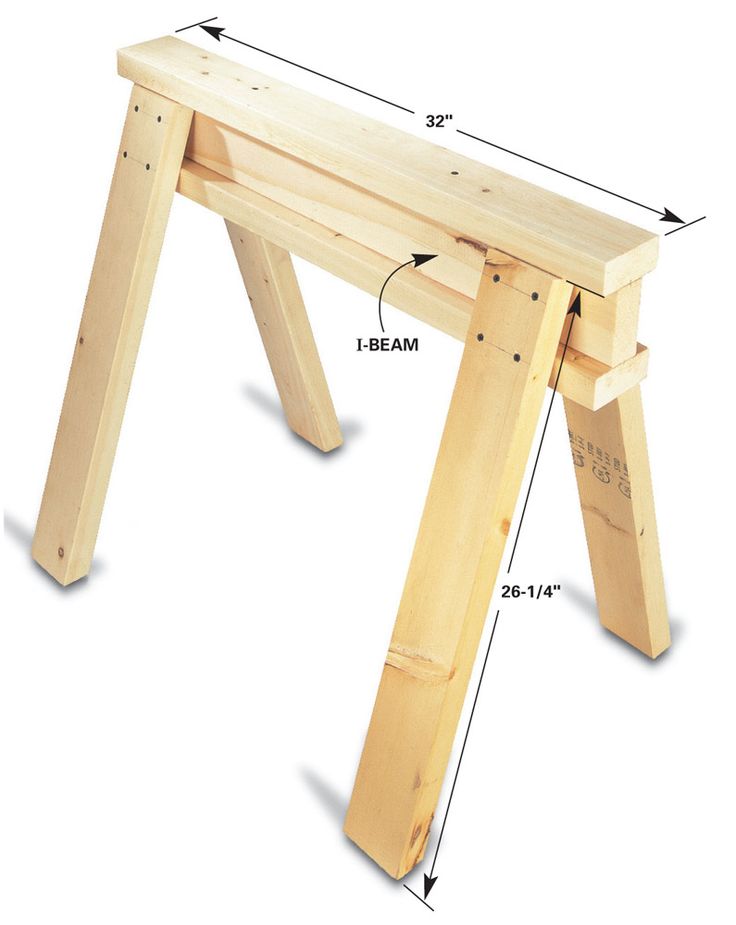

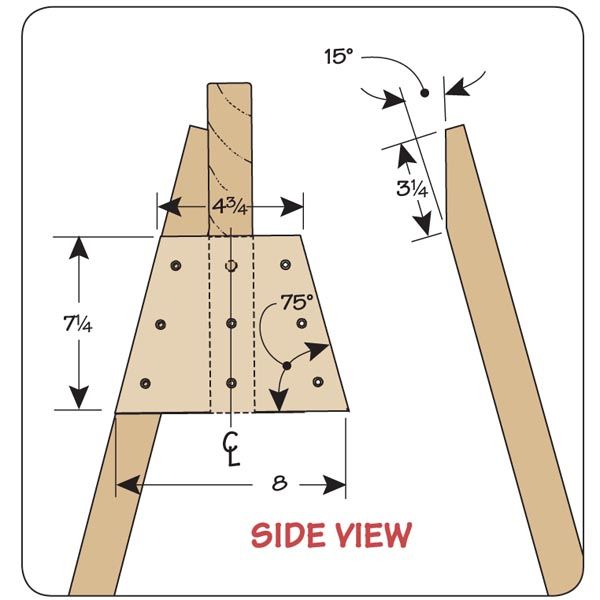

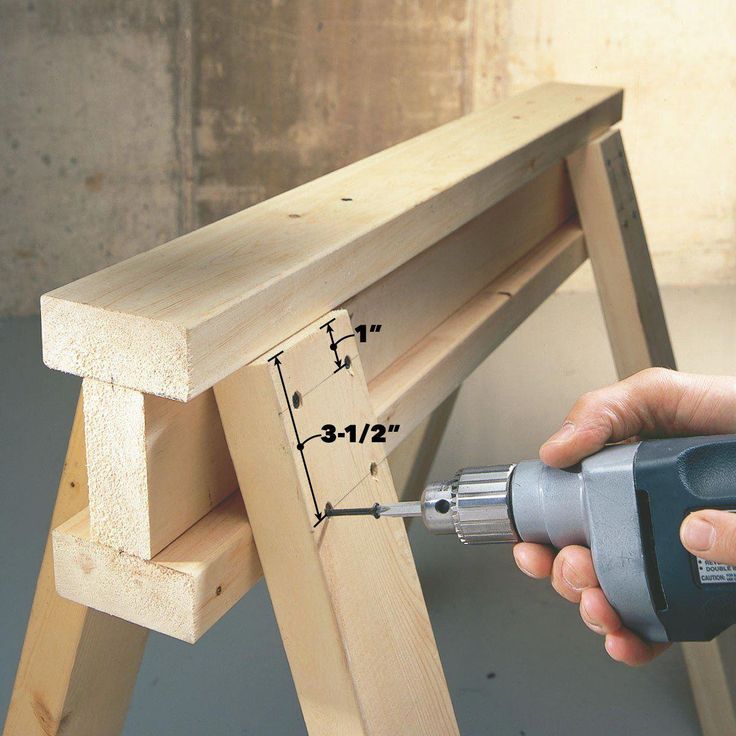

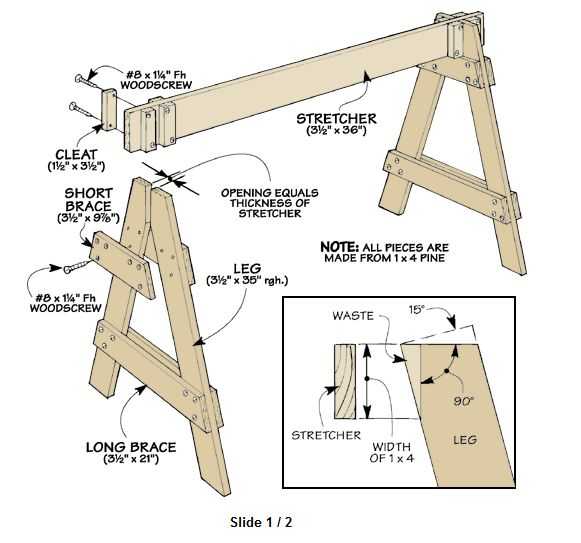

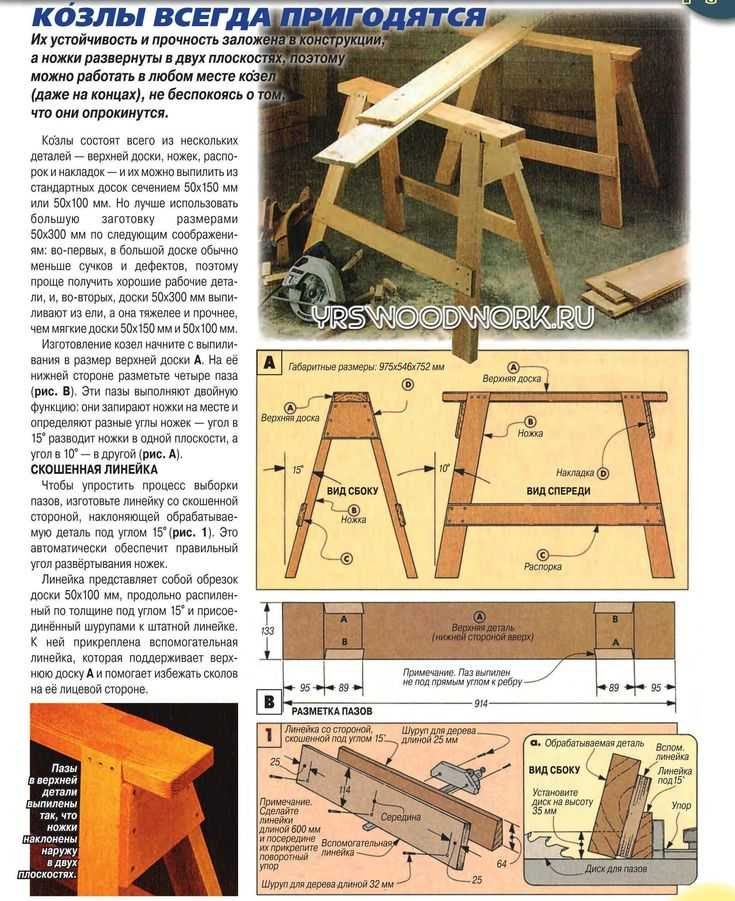

Верхняя доска (рис. 2, поз. 1) служит рабочим столом или опорой, на ней могут закрепляться тиски, электрическая ручная циркулярная пила, к ней крепится струбцинами обрабатываемый материал. Доска изготавливается из лиственницы или березы. Для надёжного крепления к доске ножек (поз. 2) в ней делаются косые пазы. Каждая ножка крепится к верхней доске тремя шурупами-саморезами 4х60 мм.

Полка (поз. 3) предназначена для хранения инструментов, а также выполняет функцию дополнительной связи, делающей конструкцию прочной и устойчивой. Вырезают ее из 12-миллиметровой березовой фанеры.

Боковые стенки (поз. 4) также выполняют функцию жесткой связи и вырезаются по месту из толстой фанеры.

Продольные рейки (поз. 6) предохраняют инструменты от падения, а также выполняют роль ступеней, если козлы используются в качестве стремянки. Полки опираются на дополнительные бруски (поз. 5), обеспечивающие прочность всего изделия.

Полки опираются на дополнительные бруски (поз. 5), обеспечивающие прочность всего изделия.

Для использования пары козел как основания для теннисного стола необходимо соединить их двумя продольными брусками (см. рис. 1). Крышка стола изготавливается из двух плит плотной шлифованной древесно-стружечной плиты толщиной 16-20 мм и размерами по 1370 х 1520 мм. Рабочая поверхность плит грунтуется и окрашивается в тёмно-зелёный цвет. Края (15 мм ширины) и средняя продольная линия (3 мм) окрашиваются белой краской.

Для столярных работ на улице с длинномерными материалами у меня изготовлена верстачная доска из лиственницы размерами 60 х 300 х 2500 мм с упорами для строгания и пиления, столярными тисками и пр. На концах доски снизу прикреплены по две пары брусочков на расстоянии друг от друга 102 мм. Этими зазорами доска устанавливается на пару козел. Конструкция получается очень устойчивая.

Как сделать фуговальный станок из ручного фрезера?

Приобретать промышленное оборудование для начинающих мастеров бывает сложно. Они интересуются, как сделать фуговальный станок своими руками. Вариантов конструктивного исполнения довольно много. Всё объясняется довольно просто, перед устройствами для обработки дерева ставят разные задачи. Решение по изготовлению также во многом зависит от предполагаемого использования.

Они интересуются, как сделать фуговальный станок своими руками. Вариантов конструктивного исполнения довольно много. Всё объясняется довольно просто, перед устройствами для обработки дерева ставят разные задачи. Решение по изготовлению также во многом зависит от предполагаемого использования.

Для плотницких дел, связанных со строительством, требуется оборудование, позволяющее перерабатывать длинномерные заготовки (лаги, стропила, прогоны и другие элементы). Столярам при изготовлении мебели и интерьерных деталей требуется инструмент, обеспечивающий высокое качество обработанной поверхности. Работать приходится с изделиями ограниченной длины. Ширина также чаще всего не превышает 100…120 мм.

- Типы фуговального оборудования

- Основные идеи для самодельных конструкций

- Назначение фуговального станка

- Оборудование на базе строгальных валов

- Изготовление фуговального станка с ножевым валом

- Сборка станка

- Изготовление фуговального станка на базе электрорубанка

- Пошаговое изготовление строгального станка и рейсмуса на его основе

- Использование ручного фрезера в качестве основы для фуганка

- Пошаговое изготовление торцевого фуговального станка

Типы фуговального оборудования

Самодельное оборудование для длинного строгания древесины можно изготовить, используя разные исходные инструменты:

- Ножевые валы – их производят отдельные заводы в качестве продукции ширпотреба.

На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм. - Электрорубанки – готовый инструмент, оснащенный устройствами для настройки, отвода стружки, включения и выключения. Для монтажа на столе присутствует опорная рама, которую нетрудно приспособить для небольшого станка в домашней мастерской.

- Ручные фрезеры – электроинструмент, обеспечивающий высокое качество обработанной поверхности. Производительность фрезы ниже, чем может дать строгальный резец. Однако, при обработке древесины практически исключены задиры. Для твердых пород дерева использование этого типа устройств оказывается незаменимым.

Некоторые мастера создают небольшие фуговальные станки, которые имеют небольшие габаритные размеры и массу. Их можно перевозить на объект. Уже на месте оборудование устанавливается на козлики. Потом выполняется необходимый объем работ.

Промышленные установки достаточно тяжелы, в них применяют чугунное или дюралюминиевое литьё. При самодельном исполнении используют металлопрокат или дерево.

При самодельном исполнении используют металлопрокат или дерево.

Основные идеи для самодельных конструкций

Оборудование, изготовленное своими руками, имеет ряд преимуществ перед промышленными образцами:

- Цена в несколько раз ниже, чем у покупных станков. Стоимость определяется только приобретаемыми материалами и комплектующими.

- Небольшая масса и возможность быстро собрать или разобрать, чтобы хранить в мастерской.

- Ремонтопригодность и возможность модернизации. Многие мастера добавляют определенные опции, которые им нужны при изготовлении определенных видов деталей.

- Параметры самодельных установок предусматривают личные потребности. Могут иметь длинный стол или специальные упоры, позволяющие выполнять одновременную обработку в нескольких плоскостях.

Есть и недостатки, их следует учитывать, выполняя работу:

- Ограниченная масса кроме плюсов имеет и минусы. Оборудование не обладает устойчивостью, приходится его крепить к массивным предметам или предусматривать дополнительный крепеж к полу.

- Мощность электропривода рассчитана на использование однофазной сети 220 В. Самодельный станок не использует тяжелые трехфазные двигатели.

- Используются материалы, в которых не заложен значительный запас прочности.

Назначение фуговального станка

Чтобы знать, что предстоит изготавливать, нужно определить круг задач, решаемых с помощью проектируемой и изготавливаемой установки.

- Более 95 % работы заключается в плоском строгании деревянных заготовок с одной стороны. Путем многократной обработки производится выравнивание одной плоскости. Потом, опираясь на боковую поверхность, выбирается древесина с заготовки на поверхности, расположенной под углом 90 ⁰.

- Для изготовления стыкующихся между собой деталей на фуговальном станке выбираются четверти, пазы и выступы.

- Обработка противоположных сторон происходит с определенной точностью. Чтобы иметь детали, имеющие высокую точность, применяются рейсмусовые станки. Их принцип действия во многом схож с фуговальными устройствами.

Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Оборудование на базе строгальных валов

Чаще всего самодельные мастера используют ножевой вал. Его изготавливают из стали 40Х или ХВС. Прочность металла довольно высокая, твердость на уровне HRC 42…48, что позволяет выполнять обработку с помощью металлорежущего инструмента.

Общий вид ножевого вала:

Чертеж:

Устройство ножевого вала: 1 – цилиндрический вал; 2 – подшипники опорные; 3 – нож; 4 – прижимная (клиновая) планка; 5 – прижимные (фиксирующие) болты; 6 – пружина.

На цилиндрическом валу 1 проточены специальные пазы, в них установлены клиновая планка 4 и нож 3 (используется инструментальная быстрорежущая сталь). Установленные во внутреннем пазу пружины 6 позволяют выдвинуть нож 3. Фиксация в заданном положении относительно центра вала выполняется фиксирующими болтами 5.

На станине вал 1 установлен на подшипниках 2 (обычно используются литые корпуса). Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Выбирают исполнение подшипникового узла, защищенное от попадания влаги и опилок. Тогда гарантируется длительная эксплуатация вала.

Варианты установки ножей на валу: 1 – регулировочный винт; 2 – нож; 3 – упорная гайка; 4 – фиксирующий болт; 5 – клиновая (фиксирующая) планка.

Иногда применяются иные виды исполнения ножевого вала. У каждого производителя свои конструкции и предпочтения при изготовлении.

Внимание! Для закрепления ножа в определенном положении нужно выворачивать болт. Он действует в распор паза. Подобное решение обусловлено тем, что при вибрации болтовые соединения стремятся отвернуться. Решение продиктованы безопасностью исполнения изделия.

Процесс строгания доски: 1 – направляющая планка; 2 – обрабатываемая доска; 3 – подающая поверхность; 4 – приемная поверхность; 5 – ножевой вал.

Процесс фугования происходит в определенной последовательности.

- Заготовка укладывается на подающую поверхность стола.

- Ее прижимают к направляющей планке.

- Ножевой вал снимает часть слоя древесины (обычно 0,3…0,7 мм).

- Обработанная деталь перемещается на приемную поверхность стола.

Между подающей и приемной поверхностями расстояние соответствует толщине срезанного слоя.

Клиноременная передача в фуговальном станке: 1 – ножевой вал; 2 – электродвигатель; 3 – корпус станка; 4 – натяжная пружина; 5 – отверстие для трубопровода от стружкоудалителя (пылесоса).

Привод вращения от электродвигателя к ножевому валу выполняют с помощью клиноременной передачи. Линейная скорость ремня V ременного редуктора определяется по формуле:

V = (π·D·n)/60, м/с, где D – диаметр ведущего шкива, м; n – частота вращения вала двигателя, об/мин; π = 3,14.

Тип ремня (профиль) выбирается в зависимости от скорости и передаваемой мощности. Для этого используется таблицы.

Определение профиля ремня в зависимости от величины передаваемой мощности и линейной скорости клинового ремня:

| Мощность привода, кВт | Скорость движения ремня, м/с | ||

| менее 5 | 5…10 | более 10 | |

| 0,5…1,0 | О, А | O | О |

| 1,0…2,5 | O, A, Б | O, А | О, A |

| 2,5…5,0 | А, Б | О, A, Б | О, А |

| 5,0…10,0 | Б, В | A, Б | F, Б |

| 10,0…20,0 и более | B | Б, В | Б, В |

В домашних условиях используют двигатели до 5 кВт. Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

Желательно применять моторы, работающие с частотой 2880 об/мин. Тогда Качество обработанной поверхности будет выше. При подборе шкивов стараются создавать повышающий редуктор. Но с помощью шкивов можно обеспечить увеличение частоты вращения ножевого вала в 1,5…2,5 раза по сравнению с оборотами электродвигателя.

Формирование шероховатости при строгании доски:

Если перемещать заготовку с высокой подачей при низкой частоте вращения ножевого вала, то на обработанной поверхности можно наблюдать волнообразную шероховатость.

Перед изготовителем стоят следующие задачи:

- Необходим жесткий каркас станка, изготовленного из уголка или профильной трубы.

- Нужна неподвижная опора для подающей поверхности.

- Для приемной поверхности требуется монтировать регулируемую опору. При настройке ее перемещают относительно подающей поверхности.

- Для изготовления используется листовая сталь толщиной более 6 мм.

- Вал устанавливается на подшипниках, размещенных в специальных корпусах.

Фиксируется на каркасе.

Фиксируется на каркасе. - Электродвигатель подвешивается на нижней опоре, дополнительно оснащается натяжной пружиной.

Изготовление фуговального станка с ножевым валом

Для изготовления станка были изготовлены основные детали. Для них использован катаный равнобокий уголок 40·40 мм. Можно использовать профильную трубу 40·20 со стенкой 2 мм, тогда детали будут собираться методом сварки (необходим кондуктор или стапель).

Приобретены комплектующие:

- Шпильки М12, длиной 120 мм – 16 шт.

- Гайки М12 (32 шт.) и шайбы – 16 шт.

- Дополнительные болты М10, пружинные шайбы Ø10 и гайки М10 – 52 комплекта.

- Электродвигатель мощность 3,5 кВт (2880 об/мин).

- Ножевой вал длиной 200 мм с набором ножей и вспомогательного крепежа.

- Уголок 40·40 мм (6,8 м).

- Полоса 4·40 мм (1,1 м).

- Блок шкивов для двигателя и шкив для вала.

- Клиновой ремень.

- Провода и пусковая арматура.

После подготовки деталей их окрашивают грунтовкой. Можно приступать к сборке.

Можно приступать к сборке.

Сборка станка

Все детали будущего станка выкладываются на верстаке. Предстоит их собрать и на финише получить работоспособную конструкцию.

Из уголков собраны верхняя и нижняя рамки. Здесь использованы уголки:

- Длиной 450 мм (4 шт.), в них просверлены отверстия Ø 10,5 мм (4 отв.).

- Длиной 550 мм (5 шт.), в них также просверлены отверстия Ø 10,5 мм (4 отв. в 4-х уголках и 2 отв. в одном).

- Длиной 220 мм (2 шт.), в них просверлены 4 отв. (Ø 10,5 мм), их ни по 2 для установки ножевого вала.

На верхнюю рамку монтируются уголки для монтажа рабочего валика. Кроме отверстий для сборки каркаса станка на уголках просверлены отверстия Ø12,5 мм для монтажа столов (подающего и приемного).

Перед сверлением накладывались пластины столов, и выполнялась разметка.

На шпильки накручиваются гайки и устанавливаются шайбы.

Ножевой валик, рядом расположились ножи и клиновые планки. Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Данный вал имеет три паза для установки режущего инструмента. Рядом лежит полоса, на нее будет установлен электродвигатель.

Пластины стола. Их три. Две используются для фуговальной части, оставшийся длинный элемент используется для циркулярного стола.

Для строгальной части применяются две одинаковые пластины толщиной 10 мм. Их размер 220·300 мм. На одной стороне у каждой имеется косой срез под углом 45 ⁰.

Пространственная сборка. Выполняется монтаж вертикальных элементов. Каждый узел крепится двумя болтами.

В результате получается жесткая пространственная конструкция. Ее в будущем будут размещать на дополнительном столике, чтобы удобно было работать с пиломатериалом.

На заранее подготовленные опоры монтируется валик.

Крепление выполняется болтами через опоры корпуса подшипников.

В пластины столов вворачиваются шпильки. В них нарезана резьба М12 (длина 9,5 мм).

Технология установки столов довольно простая. Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Одна из гаек определяет высоты установки относительно каркаса, другая фиксирует заданное положение. Шайбы препятствуют отворачиванию.

Все пластины устанавливаются на станок. Он обретает рабочий вид.

Настал черед размещению ножей. Сначала ставят клиновые планки. Их вводят в пазы с торца.

Остается установить ножи. В дальнейшем их придется выставлять по высоте, чтобы выборка древесины выполнялась в один размер.

Выставленные по высоте ножи фиксируются болтами. Ими распирают паз, подобная установка предотвращает вылет инструмента из паза.

Ставят полосы в нижней части каркаса. На них монтируется электродвигатель.

Остается натянуть ремень. Имеющийся в наличии блок шкивов позволяет выполнять нужное натяжение клинового ремня.

Основная сборка завершена. Остается присоединить провода, произвести монтаж пусковой арматуры. Остается выполнить ходовые испытания и настроить положение столов и ножей.

Изготовление фуговального станка на базе электрорубанка

Общий вид электрорубанка: 1 – передняя площадка; 2 – задняя площадка; 3 – ножевой валик; 4 – ременная передача.

Современные электрические рубанки уже имеют необходимый набор элементов. Поэтому их довольно часто используют для изготовления фуговального станка.

- Ножевой вал обычно изготавливается с двумя пазами, там разместятся два ножа. Для установки и регулировки прилагаются специальные пластины и гаечные колючи. Нужно только, пользуясь инструкцией, выставить их относительно задней подошвы.

- Глубина выборки определяется положением передней подошвы. Ее можно перемещать в вертикальной плоскости. В зависимости от вида древесины и задач строгания выставляют разную глубину обработки. Большинство мастеров задает это значение, равным 0,3…0,5 мм.

- Ширина небольшая. Есть модели, в которых она составляет 82 мм. Но удобнее использовать рубанок с шириной обработки 110 мм. Тогда можно строгать половые доски или иные заготовки.

- Имеется боковое отверстие. К нему можно присоединить шланг от пылесоса. Тогда на рабочем столе не будет стружек, которые приходится постоянно удалять.

- Для заточки ножей к комплекту прилагаются специальные рамки. С их помощью мастер может самостоятельно вернуть остроту ножам.

- Конструкция ножей предусматривает возможность их двустороннего использования. При затуплении точить сразу не нужно. Его просто переворачивают обратной стороной и продолжают работу.

- Для удобства перпендикулярного строгания поверхностей имеются вспомогательные пластины.

- Для выборки четвертей изделие комплектуется специальными упорами.

Комплект для стационарного размещения рубанка:

Удобство современных моделей в том, что они комплектуются стойкой для установки на рабочем столе. Опору можно жестко зафиксировать на неподвижной опоре. Вертикальные элементы используются для фиксации электрорубанка в заданном положении.

Некоторые мастера предпочитают изготавливать собственную опору для стационарного использования. Они изготавливают не только фуговальное оборудование. Для получения деталей заданной толщины создается рейсмусовый станок. Доработка минимальная, а качество на уровень выше.

Доработка минимальная, а качество на уровень выше.

Пошаговое изготовление строгального станка и рейсмуса на его основе

В качестве исходного образца используется электрорубанок «Интерскол-110». Рабочая ширина обрабатываемой заготовки составит 110 мм.

Для строгания досок и брусков нужно установить рубанок подошвами вверх.

Для изготовления корпуса используется фанера толщиной 15 мм. На циркулярном оборудовании производится выпиливание заготовок: боковины и опорная поверхность.

По бокам у рубанка имеются кожухи защиты. Чтобы устанавливать инструмент, их необходимо временно снять. В боковинах будут выпиливаться пазы для установки электрорубанка.

Прикладывая инструмент, определяют его положение относительно боковин. Это наиболее ответственный момент. Насколько качественно будет произведена разметка, зависит качество будущих деревянных деталей.

Когда определена база, размечается положение кожуха. Его контур обводят для дальнейшего выпиливания.

С помощью электролобзика выполняется выпиливание отверстия. Приходится засверливать отверстия, в них устанавливается пилка. Для работы используют пилки для фанеры с мелким зубом.

Кожух применяется по месту. Если возникает необходимость, то отверстие дорабатывается.

По аналогии выполнена разметка для второй боковины. Выполняется выпиливание фигурного отверстия для другого кожуха и патрубка для присоединения пылесоса.

Примеряется второй кожух.

Две боковины позволяют зафиксировать рубанок в определенном положении. Остается установить опорную площадку, которая обеспечит жесткость всей конструкции.

После сборки получена опора для строгания деталей. На ней можно фуговать заготовки при производстве мебели.

Производственная проверка работоспособности. Доски фугуются перемещением доски по поверхностям передней и задней площадок. Однако, данная конструкция позволяет доработать оборудование и превратить его в рейсмус. Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Тогда у мастера появится возможность обтачивать заготовки на заданную толщину.

Небольшая приставка, ее перемещение происходит по пазам. Задавая положение приставки, можно выставлять нужный размер строгания на рейсмусе.

Рейсмус готов. Из электрорубанка получен станок, стоимость которого на порядок выше.

Использование ручного фрезера в качестве основы для фуганка

Ручные фрезеры довольно широко используются в мебельном производстве и строительстве. С их помощью выполняют ряд операций:

- высверливают простые и фигурные пазы или сквозные отверстия;

- формируют пазы и выступы на заготовках мебели;

- производят декоративную резьбу по заданным параметрам глубины и траектории;

- изготавливают присадочные отверстия и пазы под фурнитуру.

Оборудование ручного фрезера:

Чтобы производить фугование с помощью этого инструмента, нужно изготовить вспомогательное приспособление, которое даст возможность перемещаться в заданной плоскости. Ниже будет располагаться заготовка.

Ниже будет располагаться заготовка.

При последовательном прохождении пальцевой фрезой по поверхности на заданном расстоянии удаляется определенный слой древесины. Возможны варианты размещения: вертикальный и горизонтальный.

Видео: как сделать фуговальный станок из ручного фрезера?

Пошаговое изготовление торцевого фуговального станка

Для обработки коротких и длинномерных досок нужен станок, способный обрабатывать торец. Решено использовать ручной фрезер.

При строгании фреза будет располагаться между подающей и принимающей поверхностями. Режущая кромка фрезы находится на уровне второй плоскости.

Решено использовать ручной фрезер «Макита», мощность 2 кВт.

Для изготовления станка используется стол, имеющий длину 150 см, а ширину 75 см.

Для направляющих применяется алюминиевая труба, имеющая сечение 45·95 мм. В ней выбран паз, в котором помещается фреза.

В ней выбран паз, в котором помещается фреза.

Решено использовать пальцевую фрезу Ø 12 мм и длиной рабочей части 70 мм.

Чтобы приспособить фрезер для работы, снимаются пластиковые накладки и механизмы регулирования глубины обработки.

Вынимается опорная площадка. Нужно закрепить фрезе к площадке. Дополнительные кольца закроют пазы, чтобы стружка не попадала внутрь инструмента.

Длинным винтом сжимаются возвратные пружины фрезера. Рабочая площадка выставляется в позиции максимальной глубины обработки.

Опорная площадка выставляется по месту и фиксируется к инструменту.

Площадка возвращается на место. Она находится заподлицо с поверхностью стола.

Нужно выровнять площадку в продольной и поперечной плоскостях. Используется линейка.

Фреза выставляется по месту и фиксируется.

Защитные кольца ставятся в пазы. Теперь стружка не попадет внутрь фрезера.

Чтобы удобнее было использовать фрезу, на приемную поверхность наклеиваются пластиковые накладки.

Используются накладки толщиной 0,5 и 1,5 мм. Выбор зависит от породы дерева. Для твердых пород используют меньший перепад высот.

Перед началом работы нужно приклеить накладки. Используется полиуретановый клей, который наносится с помощью распылителя. В это время с поверхности трубы смываются имеющиеся загрязнения. Потом нужно тщательно протереть плоскость.

Накладка приклеивается на свое место. Ее нужно прижать максимально плотно.

Выставляется труба по месту. Один конец фиксируется сразу жестко.

Второй конец фиксируется позже. Сначала нужно выставить трубу относительно фрезы.

Внимательно смотрят на фрезу и приемную плоскость. Их нужно выставить на одном уровне.

С помощью линейки стараются совместить плоскость и цилиндрическую поверхность.

Вот так нужно подгонять режущую кромку и плоскость с накладкой. Выставив по линейке, фиксируют второй конец. Такую работу лучше выполнять вдвоем.

Для удаления стружки используется пылесос. Патрубок вставляется внутрь трубы.

Патрубок вставляется внутрь трубы.

Конец трубы пылесоса подводится к фрезе. Так будет осуществляться качественное удаления отходов фрезерования. Второй конец трубы закрывается. Проще всего использовать ветошь, ее вставляют внутрь.

Если нужно строгать длинные доски, которые заметно больше стола, нужно придумать способ фиксации свисающих концов.

Решено проверить качество предварительной работы. Между торцом доски и правилом видны зазоры. Их величина местами достигает до 1,5 мм.

Показана длина реальной доски, которую нужно обработать.

Чтобы заготовка в процессе работы не покидала станок, используют вспомогательные опорные козлики. У них сверху установлены ролики. По ним будет перемещаться доска.

Станок готов к работе, начинается фугование. Включаются пылесос и фрезер.

Доска постепенно входит в контакт с фрезой.

В процессе работы стружка снимается тонким слоем и забирается в трубу пылесоса.

С помощью правила проверяется качество обработки. Взгляд со стороны помогает оценить наличие зазоров.

Видимых просветов нет. Следовательно, достигнут необходимый результат.

Угольником проверяется перпендикулярность поверхностей. Если сборка всех элементов станка проведена верно, то угол составит 90 ⁰.

Используя разные исходные изделия, создаются фуговальные станки разного назначения. В зависимости от типа заготовок и вида деталей выбирается определенный вид. Каждый мастер может подобрать для себя нужный вариант.

Republished by Blog Post Promoter

Сделай сам – Колоды для коз | Джанаклис Колдуэлл

/ Джанаклис Колдуэлл

Как построить секционный фальшпол с решетками для коз

Лежать на палубе

Реечный настил для содержания коз выигрывает приз за простоту ухода, стоимость

со временем, и, что самое главное, это нравится козам! Я называю этот тип напольного покрытия «козья колода».

Настилы для коз позволяют навозу падать сквозь планки

(в основном) и моча проходит и/или высыхает. Навоз собирается без

уплотнен копытами козы, что означает, что он легкий, пушистый и очень легкий

вычерпывать, когда настил опрокидывается для очистки каждые несколько недель. Очень

немного, если таковые имеются, кормов или другой подстилки, проходит через трещины, в результате чего

в навозе более высокой стоимости для садов и возможной продажи.

Первоначальные инвестиции, не считая труда, около 3,00

за квадратный фут. Инструкции в этом посте предназначены для сборки двух 4×4’.

секций или 32 кв. Учитывая, что мешок стружки будет стоить большинству людей

около 10.00, это разовое вложение сэкономит вам много денег с течением времени. За

миниатюрные породы, расстояние до настила на ½ дюйма. Для стандартных пород на 5/8 дюйма.

Он хорошо работает даже с детьми в загоне.

Одно внутреннее пространство у меня традиционно застелено стружкой

и соломой, но я постепенно покрываю остальную часть защищенного пространства

козьи колоды. Здесь, в Орегоне, наши самые холодные зимы обычно только в подростковом возрасте,

Здесь, в Орегоне, наши самые холодные зимы обычно только в подростковом возрасте,

и даже в этом случае многие козы предпочитают лежанки лежакам.

спать. Под ними нет сквозняка, и навоз должен накапливать некоторое количество тепла.

что делает их удобными.

В среднем нам приходится убирать под собой каждые 6 недель

(то было с большим стадом, чем у нас сейчас), но это зависит от погоды –

когда хорошо, они, конечно, не проводят столько времени в защищенных местах, так что

накопление навоза под палубой уменьшается.

Уборка включает ежедневное сгребание (металлическими граблями) верхних частей, чтобы очистить верхние части и планки, обрызгивание нижней стороны уксусом после очистки нижней части и время от времени использование крюка для сена для очистки мест между планками, где находится нижняя рама. предотвращает попадание навоза. Я построил первые колоды около шести лет назад, и они до сих пор в отличной форме.

Необходимые материалы (для двух секций 4 x 4 фута)

5–8 футов обработанных давлением 2 x 6 (или 2 x 8, если хотите)

12 – 8-футовые винты 2×4

18 – 3-дюймовые наружные винты

60 – 2 ½-дюймовые внешние винты

2 – ½ – 5/8-дюймовые прокладки (короткие деревяшки, чтобы получить

равномерное расстояние между палубами)

Строительство (занимает около 1,5 часа, если у вас есть немного

накопление опыта)

Подготовка

- Разрезать 4 2×6 на восемь 45-дюймовых секций

- Разрезать 1 2×6 на две 43 ½-дюймовые секции

- Разрезать 2×4

пополам (24 секции по 48 дюймов)

Основание для сборки

- Расположите 45-дюймовые секции обработанной под давлением древесины на 2-х концах внахлест, как показано на фото.

соедините с 3 из более длинных винтов в каждом углу. Это сформирует квадрат со сторонами 46 1/2 дюймов. Дважды проверьте размеры перед сборкой, чтобы убедиться, что доски правильно уложены внахлест.

соедините с 3 из более длинных винтов в каждом углу. Это сформирует квадрат со сторонами 46 1/2 дюймов. Дважды проверьте размеры перед сборкой, чтобы убедиться, что доски правильно уложены внахлест. - Поместите 43 ½-дюймовый кусок обработанной под давлением древесины в центр и закрепите сбоку тремя длинными винтами.

- Проверьте «квадратность», проведя рулетку по диагонали от каждого угла. Они должны измерять одинаковое расстояние. Если нет, отрегулируйте, сдвинув длинную сторону в одном углу по направлению к короткой стороне.

Установка настила

- Начиная с одного края (с настилом

бег через центральную опорную доску) - Перекройте первую доску на ½ дюйма с каждого конца и 1

дюйма вдоль длинного края. Закрепите на месте 2 более короткими винтами на каждом

конец, один в центре опоры и пара вдоль длинного края. - Используйте распорки для установки следующей доски и

закрепите его на месте. - Продолжайте, как в шаге 3, пока все настилы не будут

место.

Повторить для 2 -й -й секции.

Недавно установленная секция надлежащим образом покрыта козьим навозом. Задним секциям около 6 лет.

Нравится:

Нравится Загрузка…

Уход за животными и здоровье

Настил для коз, подстилка для коз, уход за козами, настил для коз, ферма фолиа, решетчатый настил для коз

Солнечных ферм | Кофейная ферма и место проведения мероприятий Kona — Как построить доильную стойку для коз

Sunshower Farms внесла залог за двух коз! У одного из наших соседей был друг, который сокращал свое стадо, и у него была коза и несколько козлят на продажу. Мы встретились с ней на прошлой неделе, и она нам очень понравилась! Ей два с половиной года, и она принадлежит к швейцарской породе заанен, известной своей спокойной и отличной дойкой. Хотя мы внесли залог за нее и одну из доулингов (козленку), мы не можем вернуть их домой, пока не построили загон, построили красивый козий домик (в основном большой собачий домик) и доильную стойку.

Доильный стол — это место, на котором стоит коза во время доения. Они бывают разных видов, но самая важная часть заключается в том, что есть приспособление, удерживающее голову козла на месте, чтобы она не могла покинуть стенд. Большинство владельцев коз ставят на подставку красивое ведро или мешок с зерном, чтобы коза могла есть, пока ее доят.

При строительстве нашего стенда мы следовали планам с этого сайта. Если вы решите также использовать их планы, я бы предложил пожертвовать их сайту, потому что планы такие хорошие!

Сначала мы купили древесину, шурупы, защелку, кронштейны и болты. Это наша древесина (один лист фанеры не изображен), которая стоит около 40 долларов. Аппаратное обеспечение стоило около 10 долларов, что принесло весь проект около 50 долларов — намного дешевле, чем покупка готовой доильной стойки (которую вы все равно не можете купить нигде на нашем острове).

Мой первый шаг состоял в том, чтобы сделать все разрезы и пометить все доски. В планах, которые мы использовали, каждой части была присвоена буква, поэтому после того, как я вырезал каждую часть, я написал букву на доске. Затем, когда я позже добрался до шагов сборки, было намного легче понять, что куда.

В планах, которые мы использовали, каждой части была присвоена буква, поэтому после того, как я вырезал каждую часть, я написал букву на доске. Затем, когда я позже добрался до шагов сборки, было намного легче понять, что куда.

Вот мои доски, все разрезанные и промаркированные. Для платформы стенда планируется использовать один кусок фанеры размером 1 x 8 x 10 футов, разрезанный на три части по 36 дюймов. Вместо этого мы используем кусок фанеры размером 36 x 21,75 дюйма, что было намного проще, хотя, возможно, немного дороже. , Мы использовали циркулярную пилу для резки фанеры и торцовочную пилу для резки досок, хотя вы могли бы использовать циркулярную пилу для всего, если бы это было все, что у вас было. Мы хотели бы использовать настольную пилу для фанеры, но мы не

. При резке фанеры циркулярной пилой мы прижимали к фанере длинную доску, чтобы направлять пропилы. Было бы очень сложно просто сделать эти разрезы от руки, даже если вы такой задира с циркулярной пилой, как Эшли.

После того, как все детали были вырезаны, я начал собирать подставку. Если вы будете следовать планам, я скажу букву, присвоенную каждой части с шагами. Итак, мой первый шаг состоял в том, чтобы прикрепить части ножек (D) к боковым распоркам (C), тщательно проверяя квадратность (вам не нужна шаткая подставка!). Я использовал 1,5-дюймовые палубные винты и закрутил по четыре винта с каждой стороны.

После того, как они были прикреплены, я добавил боковые распорки (B), сделав прямоугольное основание подставки. Опять же, я использовал 1,5-дюймовые винты и по четыре на каждую стойку.

Следующим шагом будет прикрепление средних скоб (J) к центру основания. Для этого шага я использовал 2-дюймовые палубные винты и по два винта на каждом конце. . Для этого шага очень важно, чтобы J-брекеты были вырезаны точно. Если они будут слишком короткими, они не дотянутся до скоб (B). Если они слишком длинные, вам придется перерезать. К счастью, мои были в самый раз!

После того, как раскосы (J) были установлены, я положил фанерную платформу на основание и прикрутил ее по углам. Я вкрутил три 2-дюймовых шурупа в каждый угол. На этом этапе обязательно тщательно проверьте квадратность! (E) стойки под углом, чтобы открыть отверстие в головке.

Я вкрутил три 2-дюймовых шурупа в каждый угол. На этом этапе обязательно тщательно проверьте квадратность! (E) стойки под углом, чтобы открыть отверстие в головке.

Затем я вставил (E) стойки между досками (G) и скрутил их вместе с помощью 2-дюймовых шурупов.

Следующим и, безусловно, самым трудным шагом будет вырезание отверстия под головку в (F) частях. Для людей, у которых есть лобзик, я уверен, что этот шаг прост. Но я (очень осторожно!) использовал торцовочную пилу, которая была намного сложнее. Во-первых, я измерил и отметил выемку размером 1,5 x 13,5 дюйма на каждой доске. Затем я сделал небольшие надрезы на 1,5 дюйма на досках.

После того, как пазы были вырезаны (что, кстати, занимает целую вечность), я выбил куски молотком, выстрогал и отшлифовал область. Вам не нужны осколки. в козлиной шее!

После того, как части (F) были отшлифованы и готовы к работе, я вырезал диагональную часть из нижней части F1, чтобы она могла поворачиваться как главные ворота.

На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

На них устанавливаются по три-четыре ножа, расположенные под углом 90 или 120 ⁰. Рабочая длина валов может составлять от 250 до 650 мм.

Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Есть и дополнительные приспособления, которые могут быть установлены на базовое оборудование.

Фиксируется на каркасе.

Фиксируется на каркасе.

соедините с 3 из более длинных винтов в каждом углу. Это сформирует квадрат со сторонами 46 1/2 дюймов. Дважды проверьте размеры перед сборкой, чтобы убедиться, что доски правильно уложены внахлест.

соедините с 3 из более длинных винтов в каждом углу. Это сформирует квадрат со сторонами 46 1/2 дюймов. Дважды проверьте размеры перед сборкой, чтобы убедиться, что доски правильно уложены внахлест.