Содержание

Простой аппарат для точечной сварки

В радиолюбительской практике не часто применяется контактная сварка, но все же бывает. И когда такой случай настает, но нет ни желания, ни времени мастерить хороший и большой аппарат для точечной сварки. Да если и делать его, то потом он будет валяться без дела, так как следующее применение его может и не наступить.

Например, вам нужно соединить в цепь несколько аккумуляторных батарей. Соединяются они тонкой металлической лентой, без пайки припоем, так как аккумуляторы вообще не рекомендуют паять. Для таких целей я покажу вам как собрать простой аппарат для точечной контактной свари своими руками минут за 30.

- Нам понадобиться трансформатор переменного тока с напряжением вторичной обмотки 15-25 Вольт. Нагрузочная способность не имеет значения.

- Конденсаторы. Я взял 2200 мкФ – 4 штуки. Можно больше, в зависимости от мощности которую вам необходимо получить.

- Кнопка любая.

- Провода.

- Медная проволока.

- Диодная сборка для выпрямления. Можно так же использовать один диод, для полуволнового выпрямления.

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Собираем устройство, припаиваем вилку и кнопку.

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

Контактная сварка своими руками из микроволновки

Для выполнения домашних хозяйственных работ постоянно требуются различные инструменты и приспособления. В их число входит и сварочная аппаратура, доступная не каждому хозяину по причине высокой стоимости. Поэтому многие народные умельцы предпочитают самостоятельно изготавливать все необходимое. Наиболее простым вариантом считается контактная сварка своими руками из микроволновки, для которой не требуется каких-либо дорогих или труднодоступных материалов.

Поэтому многие народные умельцы предпочитают самостоятельно изготавливать все необходимое. Наиболее простым вариантом считается контактная сварка своими руками из микроволновки, для которой не требуется каких-либо дорогих или труднодоступных материалов.

Содержание

Принцип действия контактной сварки

Контактная или точечная сварка работает по очень простой схеме. Между латунными или медными электродами расположены металлические заготовки, прижатые друг к другу. Под действием электрического тока, пропускаемого через них, место сварки нагревается докрасна. В результате, детали приобретают пластичность, а место стыка переходит в жидкое состояние. Диаметр этой области составляет примерно 12 мм. Под влиянием давления обе жидкие среды перемешиваются и, таким образом, детали оказываются сваренными между собой.

Процесс подачи тока и последующий разогрев выполняются импульсом. После его воздействия обе детали остаются зафиксированными в изначальном положении, до того момента пока они не начнут остывать. Данная схема является основой работы контактной сварки. Она успешно применяется при самостоятельном изготовлении. К основным преимуществам данного вида сварки можно отнести экономичный режим работы, соединения с высокой прочностью, простое устройство аппарата, возможность автоматизировать технологический процесс при больших объемах работ. Существенным минусом является отсутствие герметичности швов, хотя в некоторых случаях это необязательное требование.

Данная схема является основой работы контактной сварки. Она успешно применяется при самостоятельном изготовлении. К основным преимуществам данного вида сварки можно отнести экономичный режим работы, соединения с высокой прочностью, простое устройство аппарата, возможность автоматизировать технологический процесс при больших объемах работ. Существенным минусом является отсутствие герметичности швов, хотя в некоторых случаях это необязательное требование.

Продолжительность сварочного процесса при необходимости должна изменяться. В точке сварки создается значительное давление, которое максимально увеличивается к концу нагрева. Материал для электродов должен иметь высокую тепло- и электропроводность. На рабочем конце электрода площадь контакта как правило ниже размеров сварочного шва примерно в 2-3 раза.

Подготовка материалов и сборка трансформатора

При рассмотрении принципа работы выяснилось, что с помощью ручной контактной сварки обеспечивается нагревание деталей в точке соединения до температуры плавления. Каждый аппарат отличается индивидуальной мощностью нагрева, поэтому нужно заранее определить, с какими целями будет в дальнейшем применяться то или иное устройство.

Каждый аппарат отличается индивидуальной мощностью нагрева, поэтому нужно заранее определить, с какими целями будет в дальнейшем применяться то или иное устройство.

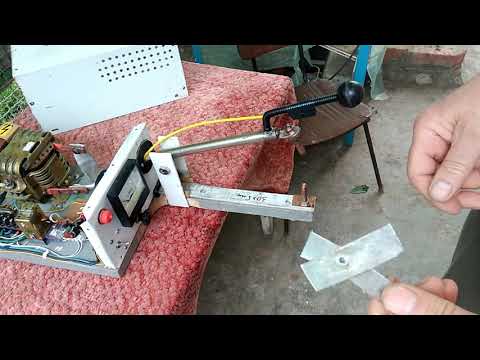

Для сборки понадобится сам трансформатор, материал для электродов, провод в изоляции, диаметром не менее 10 мм. Также, нужно подобрать подходящие наконечники, выключатель, болты крепления. В зависимости от конструкции корпуса и сварочных клещей, возможно будут нужны деревянные бруски и фанера. В большинстве случаев самодельная контактная сварка из микроволновки изготавливается в настольном варианте. Часто применяется переносная сварка, по своим качествам не уступающая стационарным устройствам.

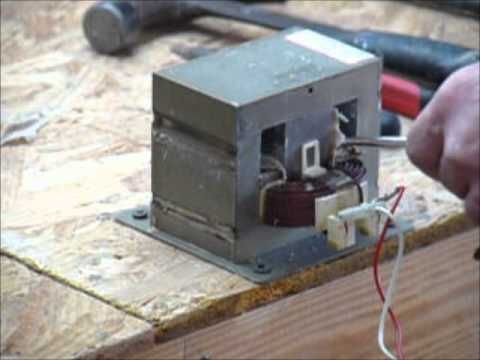

Для самодельной точечной сварки лучше всего подходит трансформатор от микроволновой печки, мощность которого составляет от 700 до 1000 ватт. Предпочтение отдается трансформаторам с более высокой мощностью. У микроволновок эта деталь выполнена в виде сварной конструкции.

В обязательном порядке с трансформатора удаляется вторичная обмотка. Это связано с тем, что по умолчанию она выдает примерно 2000В при очень незначительной силе тока. Такие параметры совершенно не подходят для проведения сварочных работ. Вместо вторичной обмотки наматывается толстый изолированный провод в количестве 2-3 витков, плотно входящий в проем между первичной обмоткой и сердечником. При отсутствии нужного провода может использоваться изолированная медная шина. С помощью готового устройства мощностью 1 кВт, можно сваривать пластины толщиной около 3 мм.

Это связано с тем, что по умолчанию она выдает примерно 2000В при очень незначительной силе тока. Такие параметры совершенно не подходят для проведения сварочных работ. Вместо вторичной обмотки наматывается толстый изолированный провод в количестве 2-3 витков, плотно входящий в проем между первичной обмоткой и сердечником. При отсутствии нужного провода может использоваться изолированная медная шина. С помощью готового устройства мощностью 1 кВт, можно сваривать пластины толщиной около 3 мм.

Мощность сварочного аппарата зависит от трансформатора, применяемого в его конструкции. Увеличение мощности возможно за счет использования двух одинаковых преобразователей напряжения, подключаемых параллельно между собой. С этой целью в схему контактной сварки включаются две одинаковые вторичные обмотки, в которых одноименные выводы соединяются на входе и выходе. За счет этого мощность и сварочный ток увеличиваются в 2 раза, а напряжение остается неизменным.

Подобная конструкция позволяет выполнять сварку пластин толщиной около 5 мм. Самое главное – правильно подключить выводы, в противном случае может произойти короткое замыкание. По окончании сборки сварочного аппарата трансформаторы закрепляются на основании корпуса, после чего их нужно заземлить.

Самое главное – правильно подключить выводы, в противном случае может произойти короткое замыкание. По окончании сборки сварочного аппарата трансформаторы закрепляются на основании корпуса, после чего их нужно заземлить.

Электроды, клещи, провода

Основным рабочим элементом контактной сварки являются электроды, сделанные из медных стержней. Для небольших устройств подойдут жала, установленные в мощном паяльнике. В процессе работы происходит постепенная потеря формы электродов, поэтому они требуют периодического подтачивания. В связи с этим следует изначально давать определенный запас по толщине. В самих стержнях сверлятся отверстия, через которые они соединяются с вторичной обмоткой с помощью болтов.

Электроды должны обладать высокой тепло- и электропроводностью, сохранять прочность при достижении рабочей температуры, легко обрабатываться механическим путем. Такие свойства более всего присущи медным сплавам, в которые добавляется вольфрам, хром или бронза. Эффективны сплавы с содержанием кобальта и кадмия. Нижний электрод фиксируется в неподвижном положении, а верхний устанавливается на верхний рычаг сварочных клещей.

Нижний электрод фиксируется в неподвижном положении, а верхний устанавливается на верхний рычаг сварочных клещей.

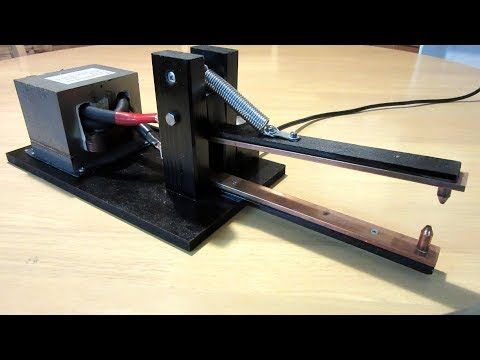

Клещи, которые использует контактная сварка из микроволновки, могут изготавливаться разными способами. В наиболее распространенном варианте на концы сварочных клещей, изолированных между собой, устанавливаются наконечники, куда в свою очередь, помещаются электроды. Для рычагов используются деревянные бруски, а сам корпус изготавливается из фанеры. Нижний рычаг неподвижно закрепляется на основании, а верхний может перемещаться и сжимать заготовки. Сила сжатия должна быть максимальной, особенно при сваривании металлических листов большой толщины.

На верхнем рычаге устанавливается пружина, возвращающая электроды в исходное разомкнутое состояние. Для выполнения работ в домашних условиях вполне достаточно прижатия, не превышающего 30 кг. Длина рукоятки может достигать 60 см, а крепление электродов осуществляется ближе к оси вращения. Таким образом получается плечо в пропорции 1:10. В условиях промышленного производства прижатие деталей выполняется с помощью пневматических и гидравлических приспособлений с регулируемым усилием.

В условиях промышленного производства прижатие деталей выполняется с помощью пневматических и гидравлических приспособлений с регулируемым усилием.

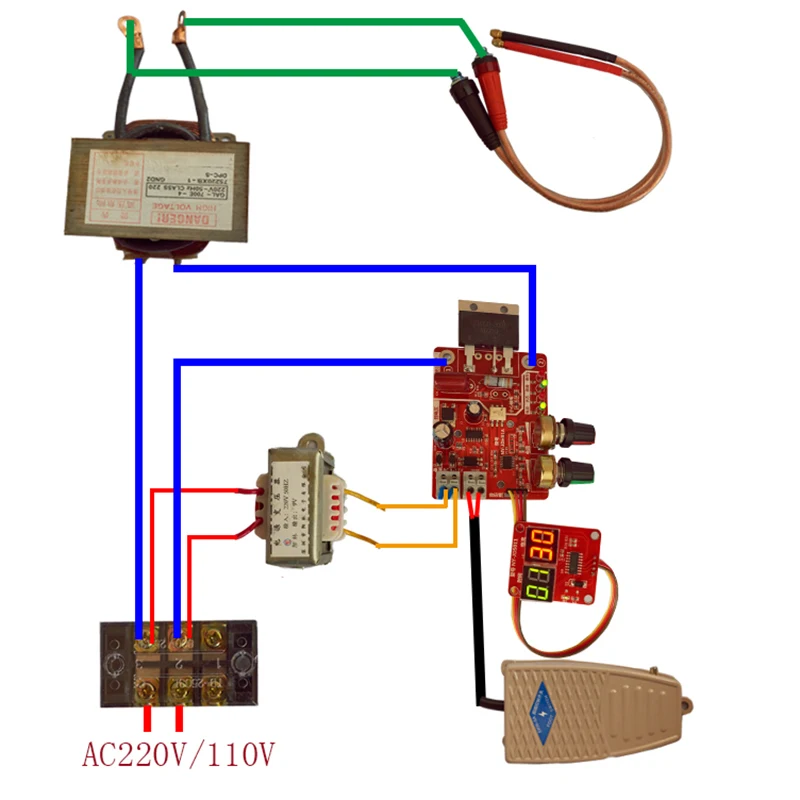

Выключатель сварочного аппарата выводится на рукоятку клещей. Он подключается к первичной обмотке с небольшим значением тока. В некоторых конструкциях для управления сваркой используется ножная педаль, приводящая в действие магнитный пускатель.

Провода, используемые для подключения к электродам должны иметь минимальную длину. Их соединение с наконечниками осуществляется методом пайки. Необходимо спаивать и отдельные жилы проводов, так как большой ток может вызвать окисление контактов и потерю мощности. Не рекомендуется обжимать наконечники, во избежание появления дополнительного сопротивления в местах контакта.

Технология применения контактной сварки

Самодельная точечная сварка из микроволновой печи имеет ряд специфических особенностей, которые необходимо учитывать в процессе эксплуатации. Следует помнить, что при сварке электроды должны быть прижаты, в противном случае они просто подгорят. Основными параметрами являются сила тока, продолжительность импульса, сила прижатия электродов, их форма и размеры.

Основными параметрами являются сила тока, продолжительность импульса, сила прижатия электродов, их форма и размеры.

Максимальная степень сжатия возникает во время прохождения тока и в течение короткого периода после этого. Таким образом, металл быстро кристаллизуется, усиливая прочность соединения. Для охлаждения аппарата рекомендуется использовать вентилятор. Также, нужно контролировать температуру проводов, электродов и трансформаторных обмоток. В случае опасного повышения температуры работу необходимо прервать.

Аппарат точечной сварки из трансформатора микроволновой печи

Точечная сварка – практическое руководство по контактной сварке

Во время затвердевания гранул металл сжимается в объеме, и в то же время могут выделяться газы. Когда это происходит, важно, чтобы деталь удерживалась вместе под хорошим давлением, чтобы предотвратить разделение и разрушение соединения, а также минимизировать пустоты. Это время выдержки в графике сварки. Силовой механизм сварочного аппарата должен быть в исправном состоянии, чтобы иметь возможность поддерживать постоянную силу и следить за тем, как материал затвердевает и сжимается. Это особенно верно для выступающих сварных швов, где выступы разрушаются.

Когда это происходит, важно, чтобы деталь удерживалась вместе под хорошим давлением, чтобы предотвратить разделение и разрушение соединения, а также минимизировать пустоты. Это время выдержки в графике сварки. Силовой механизм сварочного аппарата должен быть в исправном состоянии, чтобы иметь возможность поддерживать постоянную силу и следить за тем, как материал затвердевает и сжимается. Это особенно верно для выступающих сварных швов, где выступы разрушаются.

Параметры, которые необходимо поддерживать для уменьшения пустот:

Время выдержки

Техническое обслуживание и применение механизма давления

Применение кузницы

Время выдержки

Убедитесь, что есть время выдержки. Некоторые расписания не допускают задержки, потому что это замедляет скорость производства. Удержание необходимо, чтобы убедиться, что сопрягаемые поверхности находятся вместе, пока самородок не затвердеет. В некоторых приложениях он используется для закрытия пустот и ковки или отпуска.

0007

Сила увеличивается по мере того, как сварка заканчивается, чтобы выковать металл, поскольку он затвердевает, закрывая пустоты. Это очень распространено с алюминием.

Обслуживание и применение механизма давления

Крайне важно, чтобы система силы давления машины была в хорошем рабочем состоянии. Будь то цилиндры или сервоприводы, они должны реагировать при необходимости немедленно, без задержек или заеданий в своем движении. Важна их способность иметь хорошее последующее наблюдение. Это означает, что они должны двигаться, когда сварной шов расширяется и сжимается. Это может быть очень быстро. Помните, что сварные швы измеряются в циклах и миллисекундах, а не в секундах. Цилиндр или сервопривод, которые заедают, недопустимы.

Кузнечное приложение

Приложение дополнительного давления или силы во время процесса затвердевания является очень хорошим средством для уменьшения пустот. По сути, он закрывает газовые карманы и образует пустоты. Как показано на рисунке выше, вам, возможно, придется инициировать это в конце цикла сварки. Механические функции реагируют не так быстро, как электронные. Это может занять немного проб и ошибок. Если вы сожмете слишком сильно слишком рано, расплавленный металл может вытолкнуться из соединения. Сила может быть наиболее важной функцией для устранения пустот.

Как показано на рисунке выше, вам, возможно, придется инициировать это в конце цикла сварки. Механические функции реагируют не так быстро, как электронные. Это может занять немного проб и ошибок. Если вы сожмете слишком сильно слишком рано, расплавленный металл может вытолкнуться из соединения. Сила может быть наиболее важной функцией для устранения пустот.

Ссылка: RWMA – Руководство по контактной сварке RWMA, 4-е издание

Сварка гаек контактной сваркой – это процесс рельефной сварки. При рельефной сварке деталь сформирована по дизайну или форме для подачи силы и тока в заранее определенные, как правило, небольшие точки, формы или круги. В случае приварных гаек мощность передается через несколько небольших точек. На каждом выступе образуется нормальный сварной шов. В этой форме контактной сварки используется деталь для концентрации тепла и усилия, а не электрод. Традиционный цикл сварки: сжать, сварить, удерживать. Это то же самое, что и традиционная точечная сварка. Предварительный подогрев обычно не используется для выступающих швов.

Предварительный подогрев обычно не используется для выступающих швов.

ГАЙКА ПРИВАРНАЯ ВЫСТУПНАЯ

Предварительный нагрев — это начальное приложение тока, указанное в расписании. Обычно это постоянное значение и одиночный импульс, хотя оба они могут варьироваться. Он также по определению (Ref AWS A3.0) отделен от основного сварочного импульса. Предварительный нагрев предназначен для изменения состояния свариваемой поверхности. Цель может состоять в том, чтобы помочь улучшить подгонку материала или помочь пробить покрытие. Наконец, применение только импульса (или импульсов) предварительного нагрева не должно приводить к соединению деталей между собой либо путем плавления и последующего затвердевания, либо к образованию твердотельной связи.

При рассмотрении процесса рельефной сварки прохождение вторичного тока должно происходить только после достижения требуемой силы сварки. Однако, как только ток начинает течь, все материалы, через которые он проходит (шунты, кабели, детали и т. д.), подвергаются резистивному нагреву в соответствии с законом Джоуля, включая сами выступы. Итак, что именно происходит? В зависимости от значения и продолжительности тока, геометрии выступов и материала, из которого они сделаны, а также типа подложки, калибра и покрытия, на ум приходит несколько возможностей. К ним относятся, но не ограничиваются:

д.), подвергаются резистивному нагреву в соответствии с законом Джоуля, включая сами выступы. Итак, что именно происходит? В зависимости от значения и продолжительности тока, геометрии выступов и материала, из которого они сделаны, а также типа подложки, калибра и покрытия, на ум приходит несколько возможностей. К ним относятся, но не ограничиваются:

• Ничего заметного не происходит: если значение тока или продолжительность предварительного нагрева слишком малы или малы, условия на границе сварки не изменяются или, по крайней мере, изменяются незначительно. Возможно, геометрия выступа не изменена или другие условия на поверхности стыковки (покрытие и т. д.) не затронуты. В подавляющем большинстве случаев что-то произойдет.

• Достигнуто какое-то слияние: Если текущее значение или продолжительность слишком высоки или велики, может произойти плавление и затвердевание или образование твердотельной связи. Как ускользало ранее, любой результат обычно не является желаемым последствием, на которое можно было бы надеяться при применении только импульса предварительного нагрева. **

**

• Поверхность обшивки изменяется без плавления: при более умеренном применении тока и времени сварки можно (среди прочего, например, разрушение покрытия) смягчить выступы, так что приложенное усилие сварки начнет изменяться. их геометрия. Это изменение, скорее всего, будет выражаться в увеличении размера контактной поверхности выступа. Другими словами, проекции начинают сглаживаться. Здесь все становится немного интереснее.

Как только выступы начинают сглаживаться, их площадь соприкосновения с поверхностью увеличивается. Но каков смысл этого явления? Сейчас самое время кратко остановиться на одном важном и легко измеряемом аспекте контактной рельефной (и точечной) сварки — токе на единицу площади. Как следует из названия, это просто вторичный ток, проходящий через контактную поверхность или выступы электрода, деленный на их площадь. Как только вы начнете заниматься математикой с фактическими выступающими сварными гайками для большинства марок стали (например, от M6 до M10), начнут появляться цифры вроде 350–600 А/мм2. Однако, что, если мы увеличим площадь контакта выступа, хотя бы немного? Хотя каждый случай уникален, можно проиллюстрировать проблему с помощью самих приварных гаек.

Однако, что, если мы увеличим площадь контакта выступа, хотя бы немного? Хотя каждый случай уникален, можно проиллюстрировать проблему с помощью самих приварных гаек.

В качестве примера:

Давайте возьмем реальную стандартную сварную гайку и посмотрим, что произойдет, если площадь контакта самого выступа будет варьироваться в пределах указанного допуска. Забудьте о предварительном нагреве. В этом примере мы будем использовать приварную гайку M8 с тремя выступами. Выступы имеют форму усеченного конуса, что означает, что они имеют как большой, так и меньший диаметр. В этом обсуждении мы сосредоточимся только на большом диаметре.

Заявленный диапазон основного диаметра 4,0 – 4,3 мм. Если мы увеличим размер выступов на одной приварной гайке к другой с 4,0 мм до 4,3 мм, мы получим увеличение диаметра на 7,5% с изменением всего на 0,3 мм. Площадь при 4,0 мм = 12,6 мм2 и увеличивается до 14,5 мм2 при увеличении до 4,3 мм. Результирующее увеличение площади составляет 15,2%. Если бы мы выполняли сварку при 500 А/мм2, увеличение площади проекции, как показано, приведет к падению тока на единицу площади до 434 А/мм2, т. е. на 13,2%. Это то же самое, что и уменьшение тока с 20 кА до 17,3 кА для постоянной геометрии проекции. На данный момент не требуется большого воображения, чтобы понять, каким может быть потенциальный результат при падении тока более чем на 13%, особенно когда нагрев, связанный с законом Джоуля, основан на значении тока в квадрате. Наконец, эти типы изменений геометрии более чем возможны, когда к процессу рельефной сварки применяется предварительный нагрев.

Если бы мы выполняли сварку при 500 А/мм2, увеличение площади проекции, как показано, приведет к падению тока на единицу площади до 434 А/мм2, т. е. на 13,2%. Это то же самое, что и уменьшение тока с 20 кА до 17,3 кА для постоянной геометрии проекции. На данный момент не требуется большого воображения, чтобы понять, каким может быть потенциальный результат при падении тока более чем на 13%, особенно когда нагрев, связанный с законом Джоуля, основан на значении тока в квадрате. Наконец, эти типы изменений геометрии более чем возможны, когда к процессу рельефной сварки применяется предварительный нагрев.

Имея в виду вышеизложенное, легко понять, как применение предварительного нагрева к графику рельефной сварки может потенциально сильно повлиять на процесс рельефной сварки. Предварительный подогрев следует использовать как разумно, так и методично, чтобы можно было количественно оценить результаты и достичь желаемых характеристик сварки и целевых показателей качества.

Наконец, обратите внимание, что я не упомянул базовый материал в этом обсуждении. Мое объяснение двоякое: 1) применение предварительного нагрева в процессе сварки выступающих частей может оказать значительное влияние на сами выступы, независимо от типа основного материала, и 2) AHSS (усовершенствованная высокопрочная сталь), указанная в вопросе. обычно требуют графиков выступающей сварки с использованием большего усилия при более коротком времени сварки и более высоких токах и, возможно, многоимпульсном подходе. Предварительный нагрев этих сталей не рекомендуется.

Мое объяснение двоякое: 1) применение предварительного нагрева в процессе сварки выступающих частей может оказать значительное влияние на сами выступы, независимо от типа основного материала, и 2) AHSS (усовершенствованная высокопрочная сталь), указанная в вопросе. обычно требуют графиков выступающей сварки с использованием большего усилия при более коротком времени сварки и более высоких токах и, возможно, многоимпульсном подходе. Предварительный нагрев этих сталей не рекомендуется.

**Опасность, связанная с созданием связи во время применения предварительного нагрева (особенно плавления и затвердевания), заключается в том, что сопротивление поверхности обшивки потенциально снижается до точки, при которой последующее применение основного импульса графика может больше не сможет обеспечить достаточно энергии для достижения необходимого синтеза. Выступающая сварка, по сути, представляет собой процесс резистивного нагрева, и если мы уничтожим поверхность плавления путем плавления и затвердевания, наша резистивная составляющая в законе Джоуля значительно уменьшится, если не полностью устранится. Этого уменьшения может быть достаточно, чтобы любые дальнейшие попытки расширения сварного шва оказались невозможными, независимо от величины приложенного вторичного тока.

Этого уменьшения может быть достаточно, чтобы любые дальнейшие попытки расширения сварного шва оказались невозможными, независимо от величины приложенного вторичного тока.

Ссылка: Стандарт AWS C1.1 Рекомендуемые методы контактной сварки

RWMA – Руководство RWMA по контактной сварке, издание 4h

Технический вклад – ДОНАЛЬД Ф. МААТЦ мл.

Очень сложно контролировать среду сварки при сварке на поверхности который уже сварен.

См. другие статьи в этом блоге:

Почему сварка швом поверх прихватки приводит к неравномерному сварному шву, выталкиванию и облою?

СУЩЕСТВУЕТ ЛИ МИНИМАЛЬНОЕ РАССТОЯНИЕ МЕЖДУ ТОЧЕЧНЫМИ СВАРНЫМИ ШВАМИ

Каждый раз, когда сварщик закрывается, необходимые условия сварки неизвестны. Закрывается ли электрод на предыдущем сварном шве полностью, наполовину, рядом с одним или на новом металле. Эта переменная положения изменяет ток шунтирования и, следовательно, условия сварки. Возможно, электрод приземлился между двумя сварными швами, но металл должен быть сжат вместе, что израсходовало большую часть доступной силы. Во время цикла сварки не остается никакой силы, удерживающей сварной шов. Теперь у нас проблемы с маневровым током плюс нехватка сил. Если сила низкая, тепло будет выше, что приведет к горячей точке без сдерживания силы. Это установка на изгнание.

Во время цикла сварки не остается никакой силы, удерживающей сварной шов. Теперь у нас проблемы с маневровым током плюс нехватка сил. Если сила низкая, тепло будет выше, что приведет к горячей точке без сдерживания силы. Это установка на изгнание.

Выполнение ремонтных работ может привести к значительному волнению и фейерверку. Это не контролируемая среда.

ШВОВАЯ СВАРКА ПОТОЧНОЕ ОХЛАЖДЕНИЕ

В некоторых случаях лучше использовать контактную пайку. Требует тепла, но не так много. Просто нагрейте и расплавьте припой. Может быть есть паяльная паста, которая выполнит эту работу и заполнит пустоты? Сварщик сопротивления может генерировать тепло таким же образом, просто медленно нагревая. Нагрев может быть в течение нескольких секунд не циклами.

См. другую статью в этом блоге:

ЧТО ТАКОЕ СОПРОТИВЛЯЮЩАЯ ПАЙКА?

Ссылки: RWMA – Руководство по сварке сопротивлением, пересмотренное 4-е издание

Что такое сварка сопротивлением? — ТВИ

Сварка сопротивлением, иногда называемая сваркой электрическим сопротивлением (ERW), представляет собой процесс, при котором металлы могут быть соединены друг с другом путем приложения давления и пропускания сильного электрического тока через комбинацию металлов для нагревания сварного соединения и расплавления металлов, ковки их все вместе.

Он имеет различные формы и области применения, при этом не требуются никакие другие материалы, что делает его очень экономичным процессом.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Сварка сопротивлением обычно используется для соединения двух гладких металлических деталей. Электрический ток подается на металлические листы (или любые соединяемые детали) через сварочные электроды, которые прилагают усилие к листам. Затем эта сила преобразуется в тепло. Тепло генерируется таким образом, что расплавляет металл в точке их соединения — точке «сопротивления» между сопрягаемыми поверхностями. Затем электрод извлекает тепло из расплавленной области сварного шва, который образует сварной шов в точке, где он затвердевает. Сила прикладывается до, во время и после подачи тока, который ограничивает площадь контакта.

Существует множество процессов контактной сварки для различных целей, таких как точечная сварка , шовная сварка и стыковая сварка . Каждый из них имеет различное специфическое применение сварки, что делает его оптимальным для конкретной ситуации.

Каждый из них имеет различное специфическое применение сварки, что делает его оптимальным для конкретной ситуации.

1. Точечная сварка сопротивлением

Точечная сварка сопротивлением широко используется в автомобильной промышленности для соединения стали и в аэрокосмической промышленности для компонентов планера, изготовленных из алюминиевых сплавов. Это одна из старейших и простейших форм контактной сварки, при которой сварной шов образуется путем пропускания электрического тока между двумя металлическими компонентами, в то время как они удерживаются вместе между электродами, обычно изготовленными из сплавов на основе меди из-за его превосходной проводимости. характеристики.

2. Сварка контактным швом

Сварка контактным швом представляет собой разновидность стандартной формы точечной сварки, однако вместо точечной сварки производится серия перекрывающихся сегментов. Обычно это делается путем замены обычных электродов для точечной сварки колесами, которые вращаются при подаче между ними деталей. Таким образом, в процессе получается непрерывный сварной шов, а не одиночное пятно. Шовная сварка часто используется при производстве тонких листов, герметичных контейнеров, таких как топливные баки, и, как правило, не подходит для сварки алюминия.

Таким образом, в процессе получается непрерывный сварной шов, а не одиночное пятно. Шовная сварка часто используется при производстве тонких листов, герметичных контейнеров, таких как топливные баки, и, как правило, не подходит для сварки алюминия.

3. Сварка контактным выступом

Сварка контактным выступом — это форма контактной сварки, при которой электричество, усилие и время сварки концентрируются на выпуклых «выступах» на поверхности. Выступающая сварка обычно используется для сварки более толстых материалов, чем более тонкие металлические детали, для которых обычно требуется точечная сварка, и часто не для металлов. Он используется в основном в электротехнической, автомобильной и строительной промышленности.

4. Стыковая сварка сопротивлением

Стыковая сварка сопротивлением — это процесс, при котором два компонента одинакового поперечного сечения могут быть соединены вместе за одну операцию, которая происходит одновременно по всему объекту, подвергаемому воздействию, а не только в небольших местах.