Содержание

Плазморез из сварочного инвертора своими руками:схема, как делать

Плазменный резак часто используется сварщиками, когда нужно осуществлять резку металлических изделий. Совсем не обязательно использовать покупные изделия, которые продаются отдельно. Можно сделать плазморез из сварочного инвертора своими руками. Такой инструмент может хорошо подойти для бытового использования. Он обеспечивает рез высокого качества с тонким слоем прорезания. С его помощью можно осуществлять обработку различных заготовок с высоким уровнем аккуратности.

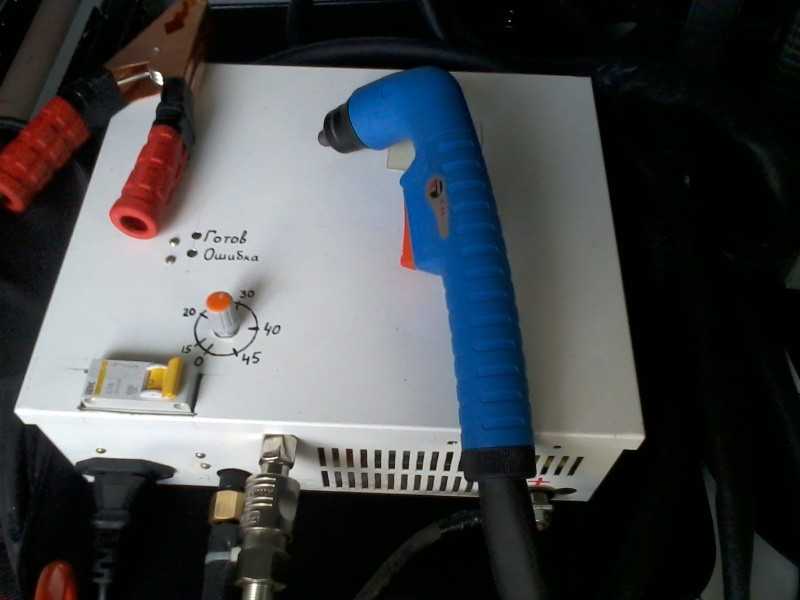

Плазморез из сварочного инвертора своими руками

Если вы решили сделать самодельный плазморез из сварочного инвертора, то в первую очередь следует обратить на силу тока. Его величина определяется источником питания. В данном случае инвертор является намного более предпочтительным вариантом, чем трансформатор, так как он предлагает более стабильную работу. Также у него экономичное энергопотребление, в отличие от прямого конкурента. Естественно, что по такому параметру, как толщина прорезаемой заготовки он уступает трансформатору. Во всех остальных параметрах инвертор оказывается более удобным. Он не столь массивен и габаритен, а коэффициент полезного действия у него заметно выше. Все это сказывается на качестве работы.

Во всех остальных параметрах инвертор оказывается более удобным. Он не столь массивен и габаритен, а коэффициент полезного действия у него заметно выше. Все это сказывается на качестве работы.

Чтобы собрать конструкцию полностью, можно применять готовые детали, которые продаются в соответствующих магазинах. Вполне возможно, что все комплектующие уже могут быть в наличии дома. Во время сборки нужно четко придерживаться схемы, а также построения отдельных ее элементов. Сопло желательно подбирать подлиннее, но не слишком длинное, так как со временем его нужно будет заменять из-за высокого износа.

Схема работы плазмореза

Плазморез из сварочного инвертора позволяет данному виду техники выполнять свое основное предназначение, а именно, подавать сильно разогретый воздух на металлические изделия. Температура может достигать более тысячи градусов, что приводит к нагреву кислорода. В результате нагрева он поступает на поверхность металлического изделия под давлением. Это приводит к разрезанию металла. Чтобы ускорить данную процедуру, следует обеспечить дополнительную ионизацию среды электрическим током.

Чтобы ускорить данную процедуру, следует обеспечить дополнительную ионизацию среды электрическим током.

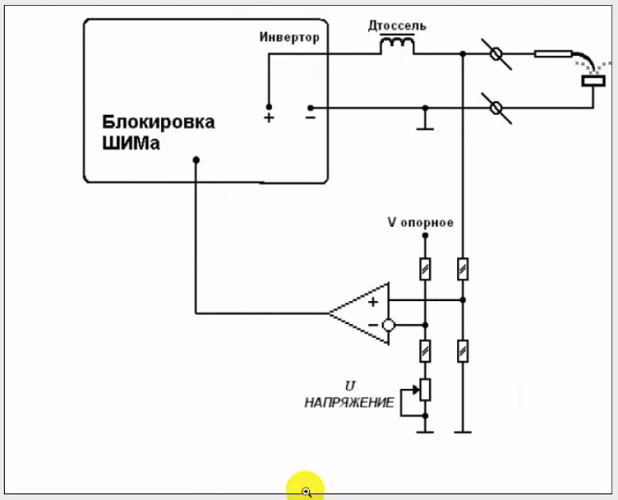

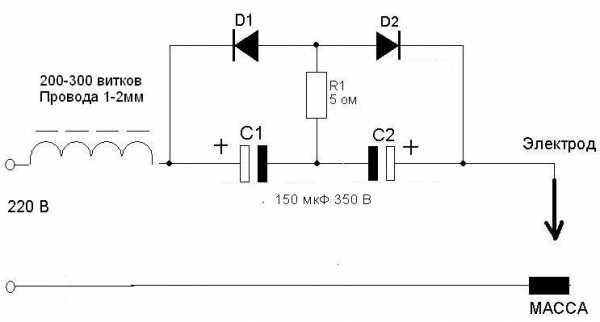

Схема плазменного инвертора, его силовой части выглядит следующим образом:

Схема силовой части плазмореза

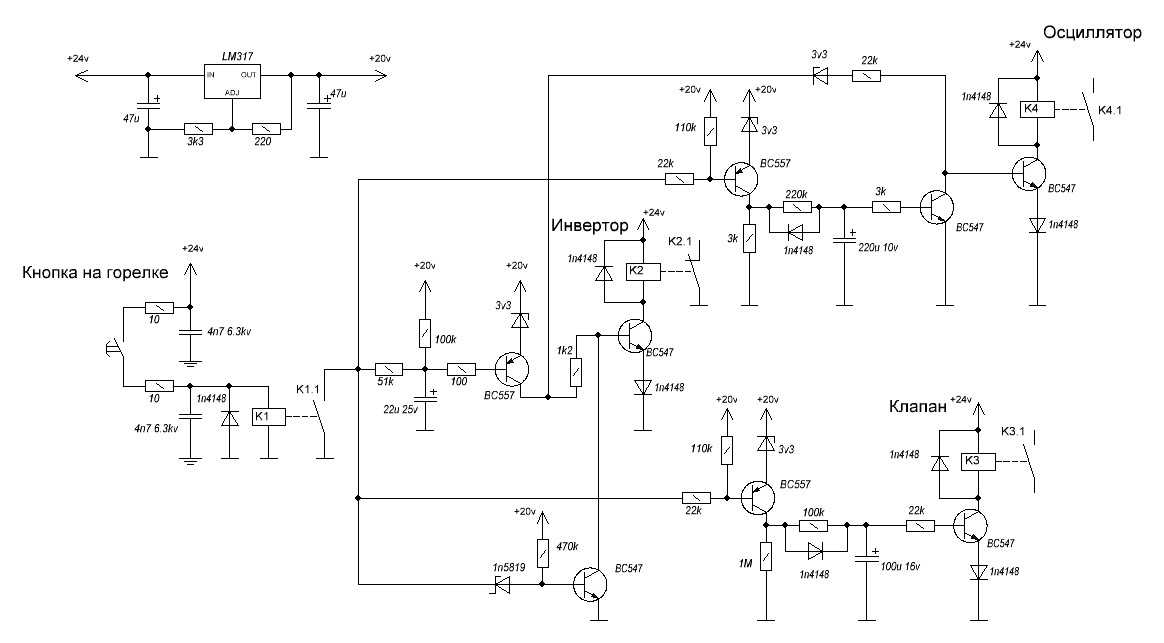

Схема плазменного инвертора (управления аппаратом) имеет следующий вид:

Схема плазменного инвертора

Конструкция плазмореза

Плазморез из сварочного инвертора можно сделать при наличии следующих деталей:

- Компрессор – устройство, которое обеспечивает подачу мощного воздушного потока под давлением;

- Плазмотрон – выглядит как обыкновенной сварочный резак, с его помощью производятся все основные процедуры по резке;

- Электроды – с их помощью оснащаются некоторые виды техники, они служат для розжига дуги;

- Сопло – это наиболее функциональный конструктивный элемент инверторного плазмореза, так как оно дает возможность определить вариант сложности работ, исходя из своей формы и других параметров;

- Плазморез – элемент, выполняемый в виде косвенного или прямого воздействия.

Конструктивные элементы для сборки

Перед тем как самому сделать плазморез из сварочного инвертора, следует определиться с конструктивными элементами, так как их следует правильно подобрать.

Первым делом нужно обратить внимание на источник питания. В данном случае им выступает инверторный сварочный аппарат. Он обеспечивает подачу тока с заданными характеристиками на устройство. При отсутствии инвертора можно воспользоваться обыкновенным трансформатором.

Плазмотрон является основным элементом в конструкции, так что его подбирают с особой тщательностью. Мощность воздушного компрессора должна быть достаточно высокой, чтобы можно было резать достаточно толстые заготовки. Здесь нужно еще позаботиться о достаточной длине шлангов, чтобы процесс проходил удобно на любом расстоянии

Для плазмотрона нужно подобрать соответствующий электрод, который был бы сделан из подходящего материала. Наиболее подходящим вариантом является торий, бериллий, гафний и цирконий. Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

Эти виды металла хорошо подходят по той причине, что во время нагрева они создают тугоплавкие пленки оксида на своей поверхности. Это обеспечивает высокий уровень защиты и предотвращает инструменты от разрушения.

От характеристик сопла зависит общий результат работы и ее качество. Одним из лучших вариантов является сопло с диаметром около 3 см. Длина влияет на качество и аккуратность исполнения разреза. Но если оно будет слишком длинным, то это приведет к его быстрому разрушению.

Ни один плазморез не обходится без компрессора. Он не только подает воздух под давлением, но и может служить как дополнительная система охлаждения.

Конструкция плазмотрона

Процесс изготовления резака своими руками

Плазморез из сварочного аппарата своими руками сделать не так уж сложно, при наличии соответствующих инструментов и материалов. Когда все элементы правильно подобраны и подготовлены к сборке, то можно приступать к сборке. Чтобы соединить компрессор, плазмотрон и источник питания, необходимо использовать особый кабель-шланговый пакет. В данном деле главное соблюдать правильный порядок.

В данном деле главное соблюдать правильный порядок.

- Проверяется работоспособность сварочного инвертора, а затем от при помощи кабеля подключается к электроду, что обеспечивает создание дуги.

- Сжатый воздух подается от компрессора через шланг.

- Шланг соединяет компрессор и плазмотрон, который должен преобразовывать струю воздуха в плазму для резки.

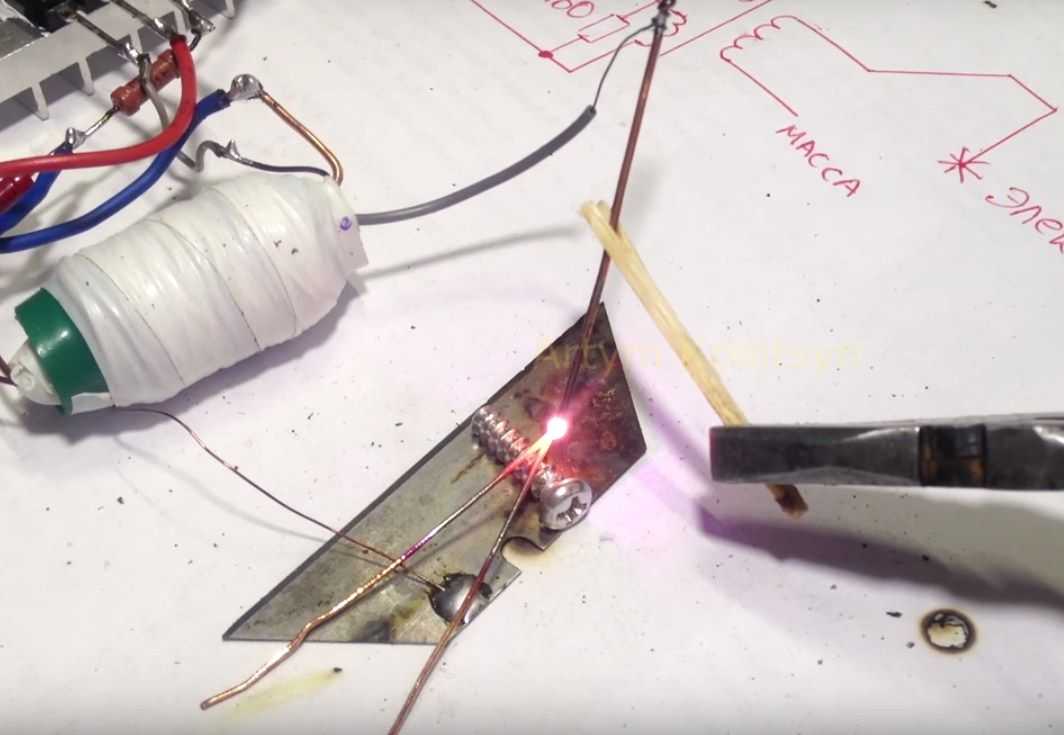

Если все уже собрано, следует проверить работоспособность аппарата. Когда техника включена, то инвертор должен подавать высокочастотный ток на плазмотрон. В этот момент в зажигается дуга и ее температура может составлять, примерно, 6-8 тысяч градусов. Из патрубка подается воздух, который проходит через электрическую дугу. Его объем начинает увеличиваться до 100 раз. На данном этапе происходит ионизация электрической дуги.

Вся субстанция выводится из сопла, которое помогает сформировать узкий поток рабочей среды. Скорость подачи потока составляет до 3 м/с. В это же время рабочая температура повышается до 30 тысяч градусов Цельсия, что создает плазму. Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Когда плазма соприкасается с деталью, то дежурная дуга начинает гаснуть, а вместо нее зажигается режущая. Благодаря потоку воздуха все расплавленные детали металла сдуваются. Это обеспечивает получение аккуратного шва.

Во время работы следует обращать внимание, чтобы пятно дуги располагалось непосредственно по центру электрода. Чтобы поддерживать все в стабильном состоянии, здесь используется тангенциальная подача воздуха. Если во время работы произошли какие-либо нарушения воздушного потока, то качество резки начнет сильно ухудшаться.

Заключение

Как стало видно, создать плазморез из сварочного инвертора своими руками не составляет большого труда. Для этого может подойти практически любой доступный источник питания, будь то итальянские сварочные инверторы или отечественные. При самостоятельном создании используются зачастую покупные конструктивные элементы, что делает сам процесс более безопасным. Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Здесь не так уж много элементов для сборки и подобрать их по необходимым параметрам для специалистов не составит особого труда.

Плазморез из сварочного инвертора своими руками

В арсенале домашних умельцев далеко не всегда можно встретить такой устройство, как плазморез. Многие предпочитают обходится обычным сварочным аппаратом. Тем не менее, существуют мастера, которые могут для собственных нужд изготовить плазморез из сварочного инвертора своими руками. Таким образом, удается сэкономить немалую сумму денег, а хозяйство пополняется новым устройством.

Содержание

Плазморез: основные функции, устройство, действие

Аппараты плазменной резки нашли широкое применение в сфере производства, связанного с обработкой цветных металлов. Если обычную сталь можно разрезать кислородной или пропановой горелкой, то для алюминия, нержавейки и других аналогичных материалов требуются совершенно другие условия.

В первую очередь, это связано с высокой теплопроводностью данных металлов. При использовании обычного пламени, поверхность заготовки будет нагреваться сразу на большой площади, и этот участок подвергнется деформации.

При использовании обычного пламени, поверхность заготовки будет нагреваться сразу на большой площади, и этот участок подвергнется деформации.

С помощью плазмореза выполняется точечное нагревание металла, а ширина разреза получается минимальной. При желании, цветные металлические детали можно не только резать, но и сваривать, используя для этого специальную присадочную проволоку. Собрать работоспособный плазморез из инвертора вполне возможно. Главное – знать общий принцип работы такого агрегата и взаимодействие всех его компонентов.

Сам технологический процесс можно условно разделить на несколько составляющих:

- Вначале источником тока вырабатывается требуемое напряжение. Далее оно подается в плазмотрон или резак-горелку через электрические кабели.

- Внутри плазмотрон оборудован двумя электродами – анодом и катодом. Под действием напряжения между ними возникает дуга.

- Далее, по каналам, под давлением подается воздушный поток. Под его воздействием электрическая дуга направляется наружу, с одновременным увеличением ее температуры.

Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму.

Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму. - Кабель, соединяемый с массой изделия, вызывает замыкание дуги в районе разреза, завершая тем самым технологический цикл.

- При переходе на сварочный режим, вместо воздуха используется аргон или другие инертные газы, обеспечивающие защиту сварочной ванны от внешних воздействий.

Благодаря высокой температуре, происходит очень быстрое нагревание ограниченного участка. В результате, металл разрезается без перегрева всего изделия.

Мощность плазмореза зависит от его конструкции и комплектации. Модель, изготовленная для личных нужд, способна разрезать заготовки толщиной 10-12 мм, с ее помощью может выполняться сварка легированной стали при помощи присадочной проволоки. Простейший плазморез состоит из источника питания, плазмотрона, компрессора и массы. Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Эти детали и другие комплектующие нужно заранее приготовить перед началом сборки.

Подготовка деталей и комплектующих

Поиски необходимых компонентов рекомендуется начинать с источника питания. Именно в этом месте происходит формирование тока. Чаще всего изготавливается плазморез из сварочного инвертора, поскольку данное оборудование обладает всеми необходимыми свойствами. В первую очередь, это устойчивое и стабильное напряжение, обеспечивающее высокое качество выполняемых работ. Кроме того, инверторные устройства отличаются незначительными размерами и весом, простыми настройками и регулировками.

В результате, сами плазморезы получаются такими же компактными и наилучшим образом подходят для труднодоступных мест, куда невозможно дотянуться обычной аппаратурой. Инверторные источники питания имеют очень высокий КПД, благодаря которому у них существенно понижено энергопотребление. При отсутствии инвертора можно воспользоваться обычными сварочным трансформатором. Однако в этом случае нужно быть готовым к преодолению трудностей, связанных с избыточным весом, большими размерами и высоким расходом электроэнергии.

Следующий важный элемент после источника питания – резак, работающий на основе плазменной струи. От него напрямую зависит качество выполняемых разрезов.

Обязательно понадобится компрессор, формирующий воздушный поток, превращающийся, в дальнейшем, в плазменную струю. Кроме того, следует позаботиться о специальном приспособлении, состоящем из кабеля и шланга, по которому к резаку одновременно поступает ток и воздух под высоким давлением. Основной деталью плазмореза служит плазмотрон, требующий отдельного подробного рассмотрения.

Общая конструкция плазмотрона

В конструкцию плазмотрона входит сопло, канал для подачи воздушной струи, электрод, изолятор с функцией охлаждения.

Наиболее ответственным моментом считается выбор подходящего электрода. Как правило, этот компонент изготавливается из бериллия, гафния, циркония и тория. Во время сильного нагрева поверхности этих материалов покрываются оксидными тугоплавкими пленками, которые не дают электродам активно разрушаться.

Некоторые из этих элементов при нагреве выделяют вещества, представляющие опасность для здоровья людей. Например, бериллий, вызывает появление радиоактивных оксидов, а торий выделяет испарения, которые соединяясь с кислородом, становятся токсичными. Лучше всего для электродов подходит гафний, совершенно не опасный работающим с ним людям.

Плазменная струя, необходимая для резки, формируется в сопле, требующем изготовления. Именно от него зависит, насколько качественным получится рабочий поток. Самым оптимальным диаметром сопла считается 30 мм. Аккуратный разрез зависит от его длины. Тем не менее, конструкция не должна быть слишком длинной, так как из-за этого может наступить ее быстрое разрушение.

В единой связке с плазморезом работает компрессор. Он не только осуществляет подачу воздушного потока, формирующего плазменную струю, но и охлаждает компоненты устройства. В совокупности с инвертором, обеспечивающим ток в 200 А, создаются условия для разрезания металла, толщиной до 50 мм.

Приведение аппарата в рабочее состояние начинается с подключения плазмотрона к инвертору и компрессору. Эта процедура выполняется с использованием кабель-шлангового пакета:

- Инвертор подключается к электроду плазмореза электрическим кабелем.

- Компрессор и плазмотрон соединяются шлангом, подающим сжатый воздух для дальнейшего формирования плазменной струи.

Взаимодействие компонентов в работе плазмореза

Сборка аппарата для плазменной резки существенно облегчается, когда имеется реальное представление о том, как взаимодействуют друг с другом все детали и компоненты во время рабочего процесса.

В самом начале ток от инвертора поступает к электроду, после чего появляется электрическая дуга. Ее температура на участке между наконечником сопла и электродом поднимается от 6 до 8 тысяч градусов. Далее происходит подача сжатого воздуха, попадающего в камеру сопла и проходящего в строгих рамках электрического разряда. В этот момент воздух нагревается и ионизируется электрической дугой, он многократно увеличивается в объеме и приобретает свойства электропроводимости.

Попадая в сопло, токопроводящий воздушный поток трансформируется в плазменную струю. Ее температура начинает активно повышаться и достигает 2500-30000С. Поток плазмы вырывается из сопла со скоростью примерно 2-3 м/с. В момент соприкосновения струи с металлической поверхностью, движение тока осуществляется уже через нее, а стартовая дуга угасает. Вновь образованная высокотемпературная плазменная дуга как раз и выполняет функцию резки.

Плавка разрезаемого металла происходит только по линии раздела, что является основным плюсом подобной аппаратуры. Поэтому крайне важно точно сориентировать плазменное пятно с центром электрода. Несоблюдение этого требования может привести к нарушению взаимодействия воздушно-плазменной смеси и снижению качества разреза. С целью соблюдения данного условия воздух подается в сопло по специально разработанному тангенциальному принципу.

Следует заранее принять меры перед резкой, чтобы воспрепятствовать одновременному появлению двух плазменных потоков. Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Подобные ситуации возникают из-за нарушений технологии и правил эксплуатации оборудования. В отдельных случаях инвертор выходит из строя.

Воздушный поток движется по своему пути с установленной скоростью, равной примерно 800 м/с. Сила тока – не более 250 А. Слишком высокая сила тока приводит к дополнительному расходу воздуха, используемого в плазменном потоке. Таким образом, сделать плазморез своими руками не очень сложно. В случае необходимости, такой прибор вполне может производить не только резку, но и сварку.

Рекомендации по комплектованию, сборке и эксплуатации

Советы и рекомендации опытных специалистов помогают начинающим мастерам правильно укомплектовать и собрать ссамостоятельно из инвертора конструкцию с нужными параметрами.

Поэтому, при создании сварочной аппаратуры, нужно учитывать следующее:

- Перед сборкой все элементы нужно нанести на бумагу в виде рабочего чертежа или схемы.

- Электрический кабель и воздушный шланг следует помещать в общую гофрированную трубу.

За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной.

За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной. - Медный сварочный провод, используемый для массы, должен быть достаточно мощным, сечением 5-6 мм2 и выше. На конце устанавливается зажим для надежного контакта с металлом. Иначе дуга из первоначальной не сможет превратиться в основную.

- На выходе компрессора устанавливается редуктор, регулирующий давление на плазмотроне до установленной нормы.

- При отсутствии деталей для изготовления плазмореза, приобретается готовая горелка, отвечающая правилам безопасности и обеспечивающая эффективную работу с металлами.

- Работая с алюминием, рекомендуется вместо воздуха воспользоваться инертными газами – аргоном или неоном, защищающими поверхности заготовок от окисления при высокой температуре.

- В процессе работы нужно защищаться от расплавленных брызг и токсичных веществ – использовать очки, фартук, перчатки, специальную обувь и респиратор.

youtube.com/embed/JprjtQmWIrU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Пилотные дуговые плазменные резаки, Оборудование для резки металла, Долговечный плазменный резак

Toggle Nav

Поиск

Посмотреть как

Сетка

Список

4 позиции

Показать

12

16

32

на страницу

Сортировать по

Должность

наименование товара

Цена

Установить нисходящее направление

Посмотреть как

Сетка

Список

4 позиции

Показать

12

16

32

на страницу

Сортировать по

Должность

наименование товара

Цена

Установить нисходящее направление

Компания Longevity уже более десяти лет производит профессиональное оборудование для плазменной резки для энтузиастов и профессионалов. Наши машины для плазменной резки мощные, портативные и надежные. Станки плазменной резки серии ForceCut прошли боевые испытания на рынке сварки на станках с ЧПУ и доказали свою эффективность при резке листов толщиной более 2 дюймов. Плазменные резаки Longevity имеют диапазон от 40 до 100 ампер и обеспечивают функцию пилотной дуги для резки просечно-вытяжных металлов, а также позволяют пользователю легко зажечь дугу.

Наши машины для плазменной резки мощные, портативные и надежные. Станки плазменной резки серии ForceCut прошли боевые испытания на рынке сварки на станках с ЧПУ и доказали свою эффективность при резке листов толщиной более 2 дюймов. Плазменные резаки Longevity имеют диапазон от 40 до 100 ампер и обеспечивают функцию пилотной дуги для резки просечно-вытяжных металлов, а также позволяют пользователю легко зажечь дугу.

С оборудованием для плазменной резки Longevity ForceCut вы ощутите высокую производительность резки, стабильную и сильную дугу, а также меньшее количество шлака при резке металлической детали. Плазменные резаки Longevity способны выдалбливать, прокалывать, а также серьезно резать любой кусок металла, включая алюминий, и работать от любого воздушного компрессора с минимальным давлением 70 фунтов на квадратный дюйм и 3,0 кубических футов в минуту. Это означает, что вы можете использовать любой воздушный компрессор, от небольшого портативного до крупного магазинного компрессора, для работы с нашими машинами плазменной резки.

Плазменные резаки с длительным сроком службы прошли испытания в сравнении с более крупными брендами премиум-класса, и результаты независимых испытаний показали их превосходство во всех аспектах, включая срок службы расходных материалов плазменного резака, режущую способность, скорость резки и цену.

Плазменные резаки считаются самым чистым способом резки металла. С плазменным резаком скорость перемещения намного выше, очистка намного меньше по сравнению с газовым кислородно-ацетиленовым резаком, а эффективность значительно выше. В дополнение к лучшему инструменту для резки металла, при плазменной резке эксплуатационные расходы намного меньше не только в плане срока службы расходных материалов плазменного резака, но и благодаря тому, что вы экономите время, не занимаясь очисткой конечного продукта.

Еще одним преимуществом плазменных резаков является тот факт, что они способны создавать детали по индивидуальному заказу и выводят ваше производство на более высокий уровень при подключении к столам с ЧПУ. Плазменные резаки Longevity полностью совместимы со столами ЧПУ и обеспечивают беспроблемную интеграцию с портом ЧПУ на задней панели большинства моделей. При подключении к столу с ЧПУ резка получается точной и гладкой. Если вы хотите добавить наш плазменный резак к столу с ЧПУ, мы предлагаем приобрести плазменный резак большей мощности, способный резать более толстые материалы, поскольку он будет резать более тонкие материалы с большей скоростью.

Плазменные резаки Longevity полностью совместимы со столами ЧПУ и обеспечивают беспроблемную интеграцию с портом ЧПУ на задней панели большинства моделей. При подключении к столу с ЧПУ резка получается точной и гладкой. Если вы хотите добавить наш плазменный резак к столу с ЧПУ, мы предлагаем приобрести плазменный резак большей мощности, способный резать более толстые материалы, поскольку он будет резать более тонкие материалы с большей скоростью.

Плазменные резаки Longevity также используют функцию запуска пилотной дуги с обратной продувкой на большинстве моделей. Для конечного пользователя это означает, что наша технология плазменной резки не будет мешать каким-либо столам с ЧПУ или какому-либо чувствительному к частоте оборудованию или устройствам. С функцией Blow Back start вы можете безопасно запускать плазменный резак вокруг деликатного оборудования, включая компьютеры, кардиостимуляторы, и работать в областях, подверженных электронной чувствительности, не беспокоясь о повреждении какого-либо оборудования.

Хотите попробовать плазменный резак Longevity? Longevity предлагает 30-дневную гарантию 100% удовлетворения. Если плазменный резак, который вы заказываете у нас, не соответствует вашим потребностям или не соответствует вашим ожиданиям, мы примем его обратно! Плазменные резаки Longevity производятся уже более десяти лет и имеют тысячи довольных клиентов!

VEVOR Cut-60 60-амперный пилотный дуговой воздушно-плазменный резак инверторный станок макс. 20 мм Hf Бесконтактный

LGK-60 Плазменный резак

LGK-60 оснащен высокочастотным пуском, помогающим резать ржавый, окрашенный или просечно-вытяжной металл . Немного потренировавшись, почти любой, даже новичок, может научиться плазменной резке. Если вы просто хотите попробовать свои силы в плазменной резке, прежде чем брать на себя огромные финансовые обязательства, это устройство, безусловно, может обеспечить базовое обучение, которое вам необходимо.

Tough Equipment & Tools, Pay Less

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество

- Невероятно низкие цены

- Быстрая и безопасная доставка

- Бесплатный возврат в течение 30 дней

- Внимательное обслуживание 24/7

Прочное оборудование и инструменты, платите меньше

VEVOR — ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Прочное качество премиум-класса

- Невероятно низкие цены

- Быстрая и надежная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24/7

Воздушно-плазменный резак

Плазменный резак может легко резать металл толщиной до 0,75 мм. максимальный выход. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

максимальный выход. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

Эффективный вентилятор охлаждения

Усовершенствованная система охлаждения предлагает встроенную защиту от перегрева, защиты от перенапряжения и защиты от пониженного напряжения. Убедитесь, что плазменный резак имеет стабильную и долговечную высокую производительность, а также безопасность в эксплуатации.

Мгновенная настройка

Всю машину можно быстро настроить в течение 1 мин. Конструкция входа 380 В позволяет машине легко подключаться к существующей настенной розетке.

Полный комплект принадлежностей

Для удовлетворения различных требований мы подготовили для вас стандартный комплект принадлежностей, включающий инверторный плазменный резак, плазменный резак, зажим заземления и регулятор подачи воздуха.

Компактный и портативный

Инверторный плазменный резак имеет ручку и продуманную конструкцию резака, благодаря чему весь станок легко брать с собой.

Широкое применение

Подходит для широкого спектра применений, включая производство листового металла, легкую промышленность, работы на стройплощадке, автомобилестроение, работы с воздуховодами, ремонт и техническое обслуживание.

Технические характеристики

Напряжение мощности (V): 380V/50HZ

Входная емкость: 7,9 кВА

Выходной ток: 20 — 60a

- 9004 Rated Voltage: 104 —

. Пилотная воздушная модель: ВЧ осциллирующая

Duty — Цикл: 60%

НЕТ Потеря нагрузки: 50 Вт

Эффективность: 85%

Фактор мощности (COS) 0,93

. Изоляция. Кладно класс: IP21S

Макс. толщина резки: 0,75»(20 мм)

Подача воздуха (м/мин) 0,25

Содержимое упаковки

Tough Equipment & Tools 00 Ведущий бренд, специализирующийся на оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Высокое качество Tough

- Невероятно низкие цены

- Быстрая и безопасная доставка

- 30-дневный бесплатный возврат

- Внимательное обслуживание 24 часа в сутки 7 дней в неделю в оборудовании и инструментах. Наряду с тысячами мотивированных сотрудников VEVOR стремится предоставлять нашим клиентам прочное оборудование и инструменты по невероятно низким ценам. Сегодня VEVOR оккупировал рынки более чем 200 стран с более чем 10 миллионами членов по всему миру.

Почему выбирают ВЕВОР?

- Премиум жесткий качество

- Невероятно низкие цены

- Fast & Secure Delivership

- 30-дневные бесплатные доходности

- 24/7 Ольтразамная служба

LGK-60 Плазма реза чтобы помочь в резке ржавого, окрашенного или просечно-вытяжного металла. Немного потренировавшись, почти любой, даже новичок, может научиться плазменной резке.

Если вы просто хотите попробовать свои силы в плазменной резке, прежде чем брать на себя огромные финансовые обязательства, это устройство, безусловно, может обеспечить базовое обучение, которое вам необходимо.

Если вы просто хотите попробовать свои силы в плазменной резке, прежде чем брать на себя огромные финансовые обязательства, это устройство, безусловно, может обеспечить базовое обучение, которое вам необходимо.- Воздушно-плазменный резак

- Эффективная система охлаждения

- Мгновенная настройка

- Компактный и портативный

Воздушно-плазменный резак

Плазменный резак может легко резать металл толщиной до 0,75 дюйма (20 мм) при максимальной производительности. По сравнению с кислородно-водородной резкой плазменная резка более безопасна, экономична и проста в использовании.

Эффективный вентилятор охлаждения

Усовершенствованная система охлаждения предлагает встроенную защиту от перегрева, защиты от перенапряжения и защиты от пониженного напряжения. Убедитесь, что плазменный резак имеет стабильную и долговечную высокую производительность, а также безопасность в эксплуатации.

Мгновенная настройка

Всю машину можно быстро настроить в течение 1 мин.

Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму.

Вместо воздуха может использоваться техническая жидкость, испарение которой приводит к созданию высокого давления. Во всех случаях образуется ионизированное пламя с высокой температурой (до 8000С), представляющее собой плазму. За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной.

За счет этого кабель будет охлаждаться после сильного нагрева, а сама работа будет более удобной. Если вы просто хотите попробовать свои силы в плазменной резке, прежде чем брать на себя огромные финансовые обязательства, это устройство, безусловно, может обеспечить базовое обучение, которое вам необходимо.

Если вы просто хотите попробовать свои силы в плазменной резке, прежде чем брать на себя огромные финансовые обязательства, это устройство, безусловно, может обеспечить базовое обучение, которое вам необходимо.