Содержание

Точильный станок из двигателя советской стиральной машины

- Главная

- Разное

>

⬎

В настоящее время еще во многих чуланах и гаражах пылятся стиральные машины советского производства.

И когда все-таки приходит время выбрасывать машинку, под внимание попадает ее электродвигатель, а

возможно даже два. Ведь чаще всего мотор рабочий и из него можно сделать самодельный наждак. Ну а точило —

вещь достаточно полезная и пригодится любому мастеру. Наша публикация посвящена созданию своими руками

небольшого, маломощного точильного станка из двигателя стиральной машины совдеповского производства.

Почему именно из машинки производства СССР? Во-первых, двигатель в таких машинках безколлекторный,

асинхронный, в отличие от современных стиральных машин, в которых обычно стоят щеточные моторы. Щетки —

Щетки —

лишние провода при подключении, высокая вероятность необходимости их замены. Во-вторых, вал на новых моторах

зачастую имеет сложное крепление к шкиву, а это усложняет адаптацию под точильный камень. Ну и в-третьих,

старый двигатель проще раздобыть, вопрос конечно спорный, но думаю многие согласятся.

Совершенно не настаиваю на том, что электромотор должен быть обязательно от стиральной машины, если имеется

любой другой, мощностью не менее 180 Вт, для нашего наждака можно использовать и его.

Подключение (проверка) двигателя

Естественно, перед тем, чтобы начинать что-то собирать, электромотор нужно сначала подключить и проверить.

В старых стиральных машинах попадаются два варианта исполнения двигателей: более старый и качественный, имеет

закрытый корпус с крыльчаткой, с двумя питающими выводами и более новый — четыре вывода, крыльчатки нет,

охлаждение происходит через отверстия спереди и сзади, через которые видны обмотки.

Старый вариант не требует никаких конденсаторов для запуска — пусковая обмотка хитрым образом

подключается и отключается внутри двигателя специальным механизмом. Благодаря этому никаких сложностей

с подключением возникнуть не должно: оба вывода подключаются в сеть 220 вольт. Недостатком такого двигателя

является то, что направление вращения вала предустановлено внутренним подключением и изменению не подлежит.

Как правило, это направление по часовой стрелке и поэтому необходимо будет использовать левую резьбу для

крепления камня.

Вариант поновее имеет четыре вывода двух обмоток: рабочей и пусковой. Отличить их можно при помощи

мультиметра: сопротивление рабочей обмотки около 10 Ом, пусковой — около 40 Ом. Возможно сопротивления

будут отличаться от указанных, но незначительно. Пусковую обмотку нужно подключать через конденсатор

Пусковую обмотку нужно подключать через конденсатор

4-5 мкФ на напряжение не менее 400 в. Мне встречались составные конденсаторы для подобных двигателей: два

последовательно соединенные по 10 мкФ на 300 в. То есть, таким образом поднималось максимально допустимое

рабочее напряжение готового конденсатора. Использование составного конденсатора из двух с низкими напряжениями

(не менее 300 в) возможно, но нежелательно. Конденсаторы следует использовать неполярные!

Если верить дате изготовления на корпусе «59г» — этому бумажному конденсатору 60 лет! И он прекрасно

работает. По утверждению советских радиолюбителей, бумажные конденсаторы имеют свойство восстанавливаться после

пробоя.

Проверить двигатель можно вообще без конденсаторов и пусковой обмотки: напряжение 220 в. подается напрямую

на рабочую обмотку. При таком подключении мотор будет стартовать без нагрузки в произвольном направлении.

При таком подключении мотор будет стартовать без нагрузки в произвольном направлении.

Чтобы задать направление вращения вала, нужно подключать пусковую обмотку и конденсатор. Для наждака нужно

задавать направление против часовой стрелки. Ниже показана схема подключения, если вал вращается по

часовой стрелке, нужно изменить подключение пусковой обмотки.

Во многих публикациях в сети видел такое утверждение, что пусковые обмотки подключать не нужно вообще,

а направление вращения задавать при старте вручную. Якобы при использовании пусковой цепи двигатель сгорит.

Объяснить эти домыслы я могу только одним путем — один написал глупость, а остальные списали у первого. Могу

с уверенностью сказать: пусковую обмотку подключать можно и нужно, через конденсатор 4-5 мкФ, пусковая цепь

должна быть подключена всегда, без каких-либо дополнительных кнопок. И если мотор исправен — такое

И если мотор исправен — такое

подключение для него безопасно и совершенно безвредно.

Втулка (фланец)

Втулка для посадки точильного камня является самым сложным узлом нашего аппарата. Еще эту втулку называют

фланец. Что такое фланец? Это кусок металлической трубы, внутренний диаметр которой идеально подходит

к валу электродвигателя и надежно фиксируется на нем. Наружный диаметр фланца должен совпадать (с небольшими

погрешностями) с посадочным диаметром точильного диска. По наружному диаметру нарезана резьба для фиксации

диска, резьба обязательно должна быть противоположной по отношению к направлению вращения вала.

Другими словами, если вал электродвигателя вращается по часовой стрелке, то резьба должна быть левой. И наоборот,

если вал крутится против часовой стрелки, то резьба на втулке должна быть правая, обычная. Именно поэтому чуть

Именно поэтому чуть

выше я советовал подключать мотор с вращением против часовой стрелки.

Если электромотор имеет фиксированное направление вращения (старого образца) по часовому направлению, то придется искать лерку под левую

резьбу. Дело в том, что если направления резьбы и вращения вала будут совпадать, то очень высока вероятность

раскручивания на ходу — точильный камень может запросто слететь во время работы и травмировать окружающих.

Лучшим вариантом будет обратиться к знакомому токарю и заказать изготовление этой втулки. Обычно токарю достаточно

лишь принести шкив от двигателя и сообщить посадочный диаметр точильного камня. Большинство современных камней имеет

внутренний диаметр 32 мм. Но наш веб-ресурс не зря пестрит девизом «все своими руками» и вполне возможно

изготовление фланца самостоятельно. Конечно, качество будет похуже, чем от профессионального токаря, но и

Конечно, качество будет похуже, чем от профессионального токаря, но и

специальных навыков или особого инструмента для этого не требуется.

Также подходящую втулку можно купить у Китайцев тык.

Итак, основой послужит металлическая труба «1/2» — полдюймовая водопроводная труба. По ГОСТ 3262-75 внутренний

диаметр данной трубы составляет 15 мм., наружный — 21,3 мм. Наружный хорошо подходит под посадочный диаметр

зачистного диска для болгарки (22 мм.), он вполне может пригодиться. Но самое главное — этот диаметр хорошо

подходит для насадки под 32 мм., но об этом ниже… Внутренний же диаметр 15 мм. не подходит ни к какому валу

электродвигателя и придется устранять это несовпадение.

Если вращение вала происходит против часовой стрелки, в качестве трубы можно взять сантехнический сгон с резьбой

на «1/2». Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется

Если же направлением вала нет возможности управлять и он крутится по часовой стрелке, то резьбу придется

нарезать самостоятельно леркой для левой резьбы. В любом случае, кусок трубы желательно подбирать без шва —

снаружи шов не создаст особых проблем, а вот утолщение изнутри трубы будет способствовать биениям во время

вращения.

Кусок трубы с резьбой необходимо обрезать по необходимой длине, чтобы резьба была с одной стороны. Внутренние

края нужно обработать круглым напильником. Выбирая длину будущего фланца, нужно стараться делать его как можно

короче, но чтобы все составные части поместились на нем. Стоит обязательно учесть болт фиксации — на валу может

углубление или обрезанная грань, болт на втулке в этом месте не должен мешать другим деталям.

Как уже говорилось, резьба нужна только с одной стороны втулки, однако точильный камень должно что-то

удерживать с противоположной стороны. Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы

Для этой цели хорошо подходит короткий отрезок полипропиленовой трубы

32 мм. обязательно с маркировкой SDR 6.0 (внутренний диаметр 21,2 мм.). Отрезок 1,5-2 см. нужно обрезать

максимально ровно — от этого зависит, будет ли камень выписывать восьмерки во время вращения.

Кусок ППР-трубы нужно насадить на металлический сгон таким образом, чтобы до резьбы оставалось чуть меньше

сантиметра — это место под зачистной диск для болгарки. Насадить пластиковую трубу на металлическую будет не

так-то просто. Чтобы это сделать, нужно, во-первых, вооружиться какой-либо трубкой с диаметром больше, чем у

металлического сгона и меньше, чем у пластикового отрезка — этой трубкой можно набить ППР-трубу на сгон.

Во-вторых, сгон нужно раскалить, например на плите до температуры, вызывающей шипение воды. На раскаленную трубу

забивается отрезок из ППР.

Для надежной фиксации фланца на валу, нужно просверлить отверстие под стопорный болт. Естественно, место под болт зависит

Естественно, место под болт зависит

от расположения углубления на валу. Хорошо, когда место отверстия совпадает с насаженной ППР-трубой — будет дополнительная

фиксация. Возможно на валу вообще не будет места под болт фиксации, тогда это место выбирается произвольно и нужно

постараться немного просверлить вал прямо через втулку, чтобы болт заходил в отверстие на несколько миллиметров. В

самом фланце нарезается резьба под болт. Чтобы не резать резьбу, можно воспользоваться толстым саморезом с мелким шагом

резьбы. Нарезав резьбу, болт или саморез обрезается до необходимой длинны — чтобы надежно упирался в вал мотора, но и

слишком не торчал из втулки.

Теперь настал момент насаживать втулку на вал двигателя. Проблема в том, что обычно валы электродвигателей от стиральных

машин производства СССР выпускались двух диаметров: 11 мм. и 14 мм. и цифры эти имели достаточно большие погрешности в виде

и цифры эти имели достаточно большие погрешности в виде

десятых долей миллиметра. Например, на фото в этой публикации двигатель обладает валом 11,9 мм. Поэтому нужно искать способ

увеличить диаметр вала до 15 мм.

В случае вала диаметром ≈11 мм., удобным решением будет кусок металлопластиковой трубы 16 мм. — наружный диаметр

можно подточить прямо на валу двигателя до 15 мм. Да и пластик вообще хорошо насаживается механическим путем — лишнее просто

сминается металлической трубой. Внутренний диаметр металлопластика около 12 мм. — если вал толще, то труба имеет свойство

растягиваться, если вал слишком мал (что маловероятно), то дополнительная толщина добирается одним слоем изоленты или

термоусадочной трубки. Отрезок металлопластиковой трубы нужно «натянуть» на вал с усилием, точнее даже забить — такого

итога нужно добиться. Нужно не забывать про углубление на валу под фиксационный болт и найти способ пометить эту точку

поверх металлопластика.

Когда отрезок МП надежно сидит на валу, можно включить двигатель и немного прошлифовать поверхность. Это важный момент:

нужно не снять лишнего — металлический сгон должен с усилием забиваться поверх МП. Во время насадки стальной трубы нужно

не потерять место фиксации болтом, и совместить отверстие на втулке с углублением на валу.

Когда отверстие и углубление совмещены, МП-трубу нужно просверлить до вала двигателя прямо через отверстие во фланце.

При набивании втулки на вал, чтобы

не разбить резьбу, на нее нужно накрутить гайку. Когда фланец насажен, фиксируем его болтом (или саморезом). На включенном

двигателе оцениваем наличие биений и качество центровки. Биения втулки не так страшны, нежели «восмирение» отрезка ППР —

прямо на ходу его можно подровнять напильником.

В случае вала диаметром ≈14 мм. , нужно заполнить расстояние всего около 1 мм. — добиться этого можно несколькими

, нужно заполнить расстояние всего около 1 мм. — добиться этого можно несколькими

слоями термоусадочной трубки, лучше клеевой.

Когда втулка закреплена на моторе — самое сложное позади. Осталось лишь сделать насадку под «32-й» камень, надеть шайбы

и накрутить гайку. Насадка делается из той же ППР-трубы 32 мм, с той разницей, что изнутри ее придется немного «подчесать»

для свободного одевания на втулку. В качестве шайб отлично вписывается шайба М20 усиленная. Для гайки не удалось

найти ничего лучше, чем сантехническая контрагайка. Обычная гайка М20 слишком большая по ширине и неуместна.

При пробном запуске всей сборки следует обращать внимание на биения и «восьмерки» камня, а не шайб и гайки —

контрагайки достаточно кривые изделия, шайбы имеют небольшой люфт на внутреннем диаметре. Небольшие биения

камня устраняются путем банальной его подточки, а восьмерки исправляются выравниванием ППР-отрезка, который

выполняет роль упора.

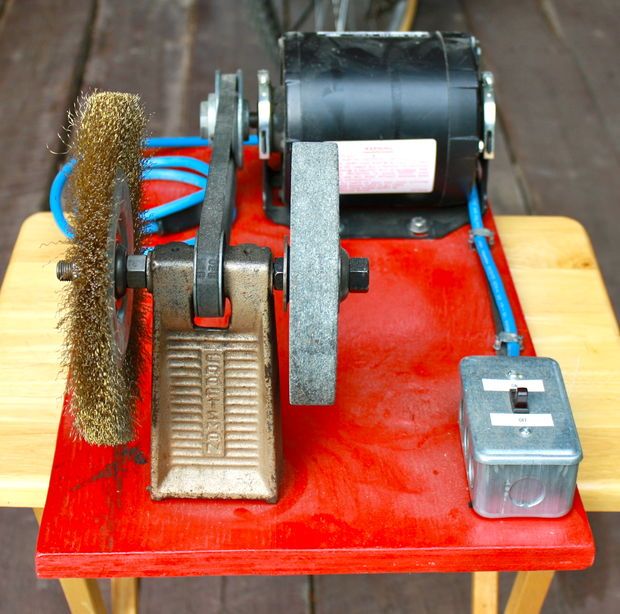

Окончательная сборка наждака

Собственно, дело остается за малым — установить двигатель на верстак или мобильную станину и оборудовать

выключателем, и сетевым шнуром. Придерживаюсь мнения, что переносная станина гораздо удобнее, нежели постоянная

установка на столе или каком-либо другом месте.

Я предлагаю взять для станины фанеру 18 мм. или два слоя по 10 мм. Один важный момент — высота станины должна

позволят точильному камню не задевать за основание. Для увеличения высоты можно использовать полоски той же

фанеры, в качестве ножек. Для камня диаметром 125 мм. большой высоты не потребуется, а ставить больший диаметр

нет особого смысла. Слишком большой камень будет тяжелым для мотора, ведь обычно в советских стиральных машинках

ставили движки порядка 180 Вт.

Двигатель, пусковой конденсатор и выключатель закрепляется на станине при помощи монтажной ленты. Под мотор

Под мотор

полезно подложить кусочки резины, для сглаживания вибраций и шумов. В качестве выключателя можно применить

однополюсный автомат 16 А.

Этого нет на фото, но лишней такая деталь не будет: вентиляционные отверстия в корпусе мотора со стороны камня

полезно прикрыть диском из пластика. Пластиковый диск будет препятствовать попаданию стружек внутрь, однако не

будет мешать вентиляции. Как раз, для его крепления имеются резьбовые отверстия вокруг подшипника.

Собственно это все, что можно рассказать о самодельном наждаке. Стоит добавить, что в быту это очень полезная

вещь, а в мастерской и тем более!

Смотрите также другие статьи

Как сделать точило из двигателя стиральной машинки

Главная » Своими руками

Своими руками

На чтение 2 мин Просмотров 407

Точило или заточный станок – агрегат, предназначение которого – затачивать инструменты. Их существует множество: есть крупные, способные затачивать твердосплавные инструменты; имеются небольшие, предназначенные для бытовых нужд, маленьких мастерских.

Их существует множество: есть крупные, способные затачивать твердосплавные инструменты; имеются небольшие, предназначенные для бытовых нужд, маленьких мастерских.

В последнем случае они универсальные, их можно сделать самому. Основной деталью является электродвигатель, который можно раздобыть, разобрав старую стиральную машину. Из материалов к мотору еще нужно подготовить: металлическую полосу; дощечку для основы; корпус, в котором размещается электроника; крепеж в виде болтов, гаек. Чтобы все сделать понадобится: дрель; ручные инструменты; болгарка; сварочный аппарат.

Измеряют крепежные размеры электродвигателя. Исходя из полученных результатом изготавливают из металлической полосы П-образную скобу с отгибами в стороны на концах «ножек». Ширина верхней полки, высота стоек примерно 8 см (более точно определяют при замерах).

В обоих отгибах на концах «ножек» сверлят отверстия. Измерив расстояния между ними, сверлят, ориентируясь на него, таким же по диаметру сверлом отверстия в дощечке. Размещают между ними кусок ДВП (это прокладка, которая будет гасить вибрацию), сверху устанавливают электродвигатель. Одевают сверху подготовленную скобу, прикручивают ее к дощечке болтами и гайками. В крепеже используют промежуточные шайбы. Размещают двигатель так, что его выходной вал находится за стороной дощечки, на которой он закреплен.

Размещают между ними кусок ДВП (это прокладка, которая будет гасить вибрацию), сверху устанавливают электродвигатель. Одевают сверху подготовленную скобу, прикручивают ее к дощечке болтами и гайками. В крепеже используют промежуточные шайбы. Размещают двигатель так, что его выходной вал находится за стороной дощечки, на которой он закреплен.

Для корпуса используют коробочку, прорезают в ней на торце две прорези под проводники. С помощью круговой скобы фиксируют на корпусе болтами конденсатор. Крепят сверху выключатель. Подсоединяют остальные детали, пользуясь, чтобы не ошибиться, мультиметром. Без регулятора оборотов, учитывая, что мотор малооборотистый, можно обойтись. Вблизи одного из торцов корпуса, ближе к углам, сверлят два отверстия, через которые крепят его к основе саморезами, закручиваемыми под углом.

Чтобы установить абразив нужно две шайбы, которые можно взять от болгарки. Одну насаживают на выходной вал мотора, приваривают. Затем у обычной шайбы стачивают сегменты с противоположных сторон – это нужно, чтобы она разместилась между пазов второй шайбы от болгарки.

Насаживают на вал заточный круг затем вторую гайку – пазом наружу. В последний помещают обычную (сточенную по краям) шайбу. Прижимают все контршайбой. Затем все затягивают обыкновенной гайкой М13.

Берут корпус, который защищал электродвигатель в стиральной машине. Отрезают ручку, примеряют и устраивают кожух, который будет защищать мотор от пыли, грязи.

Подготовленное устройство крепят к краю столу двумя большими болтами. Зачищают наждачкой поверхности, красят их. После высыхания занимаются заточкой инструментов.

Поделиться с друзьями

Точилка своими руками из двигателя от стиральной машины

Даже самая примитивная болгарка стоит денег. Эта вещь необходима, ведь ножницы и особенно ножи всегда должны быть в исправном состоянии. На даче заточенные инструменты, такие как секатор, лопата, топор и другие, требуются еще чаще; ручная заточка вообще не вариант — только время убить. Можно сделать точильный станок своими руками, особенно если у вас есть ненужная старая стиральная машина. Как это сделать, обо всем по порядку.

Как это сделать, обо всем по порядку.

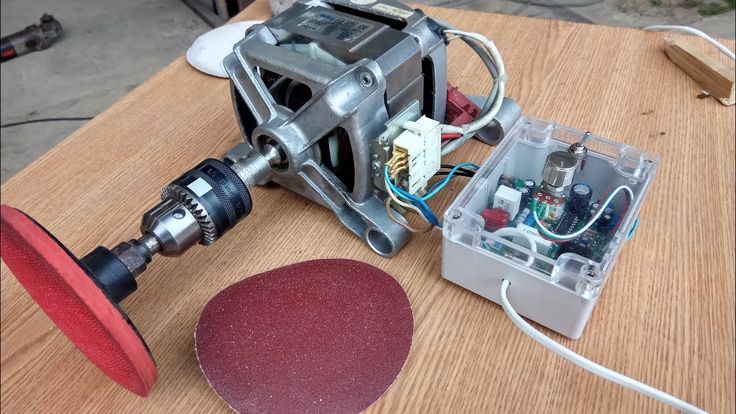

Для сборки домашней шлифовальной машинки в основном понадобится исправный мотор от стиральной машины. Можно взять электродвигатель на 200 Вт от советской стиральной машины, например, от Риги-17 СМР-1,5. Хотя одни говорят, что оптимальная мощность 400 Вт, а другие говорят, что при мощности более 300 Вт шлифовальный круг может разлететься на куски. Для редкого использования болгарки достаточно мотора на 1000 об/мин.

Больше от стиральной машины ничего не нужно, все остальное придется выкроить или вырезать из подручного материала своими руками. А нужно:

- металл толщиной 2-2,5 мм для корпуса на точилку;

- трубка для точения фланца;

- точильный камень;

- для крепления камня к шкиву;

- ;

- электрический кабель с вилкой;

- металлический уголок или деревянный брусок для изготовления кровати;

гайка

пусковое устройство

Подготовить фланец

Первый шаг – изготовить фланец или купить готовый. Она должна быть похожа по диаметру на втулку двигателя, и точильный камень должен быть хорошо надет на нее. Фланец является переходной деталью между двигателем и точилкой. Если вы делаете его из куска трубы своими руками, то на одном его конце нужно нарезать резьбу, примерно на расстоянии в 2 раза больше толщины окружности. Для постукивания используйте кран.

Она должна быть похожа по диаметру на втулку двигателя, и точильный камень должен быть хорошо надет на нее. Фланец является переходной деталью между двигателем и точилкой. Если вы делаете его из куска трубы своими руками, то на одном его конце нужно нарезать резьбу, примерно на расстоянии в 2 раза больше толщины окружности. Для постукивания используйте кран.

Второй конец трубки напрессовывают на вал двигателя путем нагрева, а затем закрепляют сваркой или болтом, просверлив сквозное отверстие в трубке и в валу. Ниже представлен чертеж, по которому можно выточить фланец у токаря. Не забудьте указать все диаметры согласно вашему двигателю и точилу, если будете заказывать эту работу.

При нарезании резьбы и надевании шлифовального круга на вал нужно учитывать, в каком направлении будет вращаться круг. Резьба должна быть противоположной относительно вращения двигателя, чтобы гайка, удерживающая круг, не раскрутилась во время работы.

Подключаем двигатель и собираем базу

Следующий этап работ — подключение двигателя от стиральной машины к электропроводу с вилкой своими руками. Для этого необходимо найти пусковую и рабочую обмотки от двигателя от советского автомата. Для этого воспользуйтесь мультиметром и измерьте сопротивление. Рабочее сопротивление 12 Ом, пусковая обмотка 30 Ом. Выводы рабочей обмотки присоединяются к электрокабелю. При таком соединении шлифовальному кругу нужно будет вручную задавать вращение. Поэтому многие делают для этого пусковую кнопку.

Для этого необходимо найти пусковую и рабочую обмотки от двигателя от советского автомата. Для этого воспользуйтесь мультиметром и измерьте сопротивление. Рабочее сопротивление 12 Ом, пусковая обмотка 30 Ом. Выводы рабочей обмотки присоединяются к электрокабелю. При таком соединении шлифовальному кругу нужно будет вручную задавать вращение. Поэтому многие делают для этого пусковую кнопку.

В качестве пускового устройства можно использовать кнопку звонка, но не обычный конденсатор. Подключение конденсатора приведет к сгоранию обмотки двигателя стиральной машины.

Используя двигатель от стиральной машины, можно обойтись без пусковой кнопки. Измельчитель заработает сразу после подключения к сети. На схеме справа показано такое подключение. Самое главное правильно определить выход рабочей обмотки двигателя.

Важно! При работе с электрикой нужно быть осторожным, если сомневаетесь в своих силах, обратитесь к специалисту.

И последнее, что нужно сделать, это станина или основание, на которое будет крепиться станок. Кроме того, необходимо иметь защитный кожух над шлифовальным кругом, т. к. от точильного камня могут лететь мелкие осколки и пыль. Защитный кожух лучше всего делать из металла толщиной 2-2,5 мм, хотя есть варианты станков, изготовленных вручную и с защитой из толстого пластика. Кровать тоже может быть разной, самая надежная — из металлического уголка. Кто-то крепит станок к стене, кто-то предпочитает переносную точилку.

В этом плюс точилки своими руками, вы делаете ее для себя, чтобы вам было удобно на ней работать. На фото представлены некоторые варианты самодельных машин.

Болгарка – одно из самых распространенных приспособлений, изготавливаемых своими руками из двигателя от стиральной машины. При желании из такой детали можно сделать что угодно, хоть медогонку. Но нужно быть осторожным не только при изготовлении такого оборудования, но и при его использовании, чтобы не навредить своему здоровью. Удачи

Удачи

Заявка на патент США на устройство для измельчения Заявка на патент (заявка № 20010034187 от 25 октября 2001 г.) Изобретение относится к шлифовальному устройству с точильным камнем для заточки ножа, устройству регулировки точильного камня по отношению к ножу и блоку управления.

[0002] Настоящее изобретение может быть использовано в ряде устройств с затачиваемыми ножами. Это, в частности, выгодно для автономных полевых измельчителей или прицепных уборочных машин с измельчающими барабанами.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0003] В DE 4133043 А описан шлифовальный станок, в котором шлифовальное устройство предназначено для ножей. Каждый процесс резания регистрируется счетным механизмом, а процесс шлифования осуществляется в зависимости от количества резов.

[0004] патент США. В патенте № 4843767, выданном Джонсону 4 июля 1989 г. , описано измельчающее устройство для измельчающего барабана самоходного измельчителя. В этом случае первый и второй электродвигатели, соответственно предназначенные для перемещения точильного камня в зацепление с ножами измельчающего барабана и от него, а также для перемещения точильного камня вдоль измельчающего барабана, управляются системой, включающей микропроцессор и счетчик. который подсчитывает количество взмахов или циклов точильного камня и сравнивает его с заданным порогом количества взмахов или циклов, необходимых для заточки ножей барабана измельчителя.

, описано измельчающее устройство для измельчающего барабана самоходного измельчителя. В этом случае первый и второй электродвигатели, соответственно предназначенные для перемещения точильного камня в зацепление с ножами измельчающего барабана и от него, а также для перемещения точильного камня вдоль измельчающего барабана, управляются системой, включающей микропроцессор и счетчик. который подсчитывает количество взмахов или циклов точильного камня и сравнивает его с заданным порогом количества взмахов или циклов, необходимых для заточки ножей барабана измельчителя.

[0005] патент США. № 4834303, выданный McClure et al. 30 мая 1989 г. раскрывает шлифовальное устройство для измельчающего барабана самоходного полевого измельчителя. В этом случае переключатель, приводимый в действие приспособлением для удержания точильного камня, когда точильный камень больше не должен регулироваться по направлению к ножу из-за чрезмерного износа, расположен вблизи конца точильного камня, обращенного к измельчающему барабану. В связи с этой мерой оператор получает информацию о том, что точильный камень, регулируемый в осевом направлении в держателе, необходимо вручную подогнать ближе к ножу. В дополнение к затратам на переключатель недостатком является то, что оператор информируется об износе точильного камня только тогда, когда последний необходимо заменить.

В связи с этой мерой оператор получает информацию о том, что точильный камень, регулируемый в осевом направлении в держателе, необходимо вручную подогнать ближе к ножу. В дополнение к затратам на переключатель недостатком является то, что оператор информируется об износе точильного камня только тогда, когда последний необходимо заменить.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Согласно настоящему изобретению предложено усовершенствованное устройство для измельчения.

[0007] Задачей изобретения является создание шлифовального устройства, имеющего блок управления, который информирует оператора о степени износа точильного камня.

[0008] Более конкретной целью изобретения является создание шлифовального устройства, в котором устройство управления подачей точильного камня к затачиваемому ножу информирует пользователя об израсходовании точильного камня. Это делается путем сохранения порогового значения, представляющего количество процедур подачи, которые могут быть выполнены для определенного типа точильного камня до того, как он будет израсходован, и для подсчета либо вверх, либо вниз от порогового значения, чтобы получить сигнал, который уведомляет пользователя о необходимости замены точильного камня.

[0009] Эти и другие объекты станут очевидны при чтении последующего описания вместе с приложенными чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] ИНЖИР. 1 представляет собой схематический вид сбоку уборочной машины, которая содержит измельчающий барабан, оснащенный измельчающим устройством.

[0011] ИНЖИР. 2 представляет собой вид сзади в перспективе справа, частично в разобранном виде части измельчающего барабана вместе с устройством для измельчения, включающим в себя механизм для регулировки точильного камня по вертикали до контакта с ножами измельчающего барабана и от него.

[0012] ИНЖИР. 3 представляет собой частично разобранный схематический вид механизма перемещения точильного камня вперед и назад между правым и левым конечными положениями во время операции шлифования.

[0013] ИНЖИР. 4 представляет собой блок-схему этапов управления шлифовальным устройством.

[0014] ИНЖИР. 5 представляет собой схематическое изображение устройства управления шлифовальным устройством.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА

[0015] Уборочная машина 10, показанная на фиг. 1 и выполнен в виде полевого измельчителя, расположен на раме 12, которая опирается на передние колеса 14 и задние колеса 16. Уборочная машина 10 управляется из кабины водителя 18, откуда оператор может наблюдать за устройство 20 для сбора урожая. Материал, например, кукуруза, трава и т.п., который был собран с земли с помощью устройства 20 для сбора урожая, подается на измельчающий барабан 22, который измельчает урожай на мелкие кусочки и доставляет эти куски к транспортному устройству 24. Материал транспортируется с помощью вращающегося подающего желоба 26 от уборочной машины 10 к прицепу, который движется рядом с уборочной машиной. Последующее измельчающее устройство 28, с помощью которого транспортируемый материал по касательной подается к транспортному устройству 24, проходит между измельчающим барабаном 22 и транспортным устройством 24.

[0016] Обращаясь теперь к фиг. 2 показан измельчающий барабан 22, включающий в себя множество ножей 38, которые распределены по его ширине и окружности и измельчают собранный с земли уборочный материал 20 во взаимодействии с жестким контрножом (не показан). ), расположенный рядом с нижним передним расположением измельчающего барабана 22. Измельчающий барабан 22 содержит центральный вал 32 (фиг. 1), который приводится во вращение двигателем уборочной машины 10 через шкив (не показан), установленный на внешнем концевая часть вала 32. Вал 32 опирается на раму 12 уборочной машины 10 посредством двух подшипников (не показаны), расположенных соответственно на противоположных сторонах измельчающего барабана 22.

[0017] Для того чтобы сделать возможной заточку ножей 38 после определенного времени работы без необходимости снятия отдельных ножей 38 или всего измельчающего барабана 22, над измельчающим барабаном 22 рядом с огибающей окружностью, описываемой ножами, предусмотрено заточное устройство 40. 38. Это шлифовальное устройство 40 по существу включает в себя точильный камень 42, прикрепленный к приспособлению для удержания точильного камня или каретке 43, которая, в свою очередь, включает в себя цилиндрическую трубчатую часть, установленную для скольжения в осевом направлении вдоль цилиндрического направляющего вала или стержня 44. Предусмотрено для поддержки и избирательного опускания и подъем направляющего вала 44 по направлению к режущему кругу измельчающего барабана 22 и от него для выборочного позиционирования точильного камня 42 для заточки контакта с ножами 38 осуществляется с помощью механизма вертикальной регулировки 46, включающего в себя резьбовой стержень 48, вставленный в резьбовое отверстие, проходящее диаметрально через вал 44. Резьбовой стержень 48 установлен с возможностью вращения, предотвращая осевое смещение в верхнем и нижние кронштейны 50 и 52 соответственно. К верхней части резьбового стержня 48 прикреплена ведомая шестерня 54, находящаяся в зацеплении с ведущей шестерней 56, которая прикреплена к приводному валу 58 вертикальной регулировки, проходящему параллельно направляющему валу 44.

38. Это шлифовальное устройство 40 по существу включает в себя точильный камень 42, прикрепленный к приспособлению для удержания точильного камня или каретке 43, которая, в свою очередь, включает в себя цилиндрическую трубчатую часть, установленную для скольжения в осевом направлении вдоль цилиндрического направляющего вала или стержня 44. Предусмотрено для поддержки и избирательного опускания и подъем направляющего вала 44 по направлению к режущему кругу измельчающего барабана 22 и от него для выборочного позиционирования точильного камня 42 для заточки контакта с ножами 38 осуществляется с помощью механизма вертикальной регулировки 46, включающего в себя резьбовой стержень 48, вставленный в резьбовое отверстие, проходящее диаметрально через вал 44. Резьбовой стержень 48 установлен с возможностью вращения, предотвращая осевое смещение в верхнем и нижние кронштейны 50 и 52 соответственно. К верхней части резьбового стержня 48 прикреплена ведомая шестерня 54, находящаяся в зацеплении с ведущей шестерней 56, которая прикреплена к приводному валу 58 вертикальной регулировки, проходящему параллельно направляющему валу 44. Хотя это не показано, левый конец направляющий вал 44 опирается на резьбовой стержень, подобный стержню 48, а ведущая шестерня на левом конце приводного вала 58 находится в зацеплении с ведомой шестерней наверху резьбового стержня. Ведущая и ведомая шестерни 56 и 54, а также аналогичные шестерни на противоположной стороне измельчающего барабана 22 образуют набор червячных передач, которые обеспечивают вертикальное перемещение направляющего вала 44 и, следовательно, точильного камня 42 в реакция на вращение приводного вала 58 в желаемом направлении для осуществления желаемого вертикального перемещения. Привод вала 58 осуществляется реверсивным электродвигателем 60, имеющим трубчатый приемник 62, закрепленный на его выходном валу (не виден), при этом приемник 62 имеет диаметральный паз 64, выполненный на его внешнем конце, который взаимодействует с поперечным штифтом 66, установленным в внешний конец приводного вала 58.

Хотя это не показано, левый конец направляющий вал 44 опирается на резьбовой стержень, подобный стержню 48, а ведущая шестерня на левом конце приводного вала 58 находится в зацеплении с ведомой шестерней наверху резьбового стержня. Ведущая и ведомая шестерни 56 и 54, а также аналогичные шестерни на противоположной стороне измельчающего барабана 22 образуют набор червячных передач, которые обеспечивают вертикальное перемещение направляющего вала 44 и, следовательно, точильного камня 42 в реакция на вращение приводного вала 58 в желаемом направлении для осуществления желаемого вертикального перемещения. Привод вала 58 осуществляется реверсивным электродвигателем 60, имеющим трубчатый приемник 62, закрепленный на его выходном валу (не виден), при этом приемник 62 имеет диаметральный паз 64, выполненный на его внешнем конце, который взаимодействует с поперечным штифтом 66, установленным в внешний конец приводного вала 58.

[0018] Обращаясь теперь к фиг. 3 показан довольно схематично механизм 70 подметания точильного камня, который включает трос и шкив 72, который работает вместе с реверсивным линейным электродвигателем 74 для перемещения каретки 43 точильного камня вперед и назад вдоль направляющего вала или стержня 44. В частности, Устройство троса и шкива 72 включает правый набор неподвижных шкивов, состоящий из коаксиальной пары верхних правых шкивов 76 и 78 и нижнего правого шкива 80, и левого набора неподвижных шкивов, расположенных в поперечном направлении. с правым набором и состоящим из соосной пары верхних левых шкивов 82 и 84 и левого нижнего шкива 86. Показан в положении посередине между правым и левым наборами фиксированных шкивов и в поперечном выравнивании с верхними правыми и левыми парами неподвижных шкивов представляет собой соосную пару поперечно смещаемых шкивов 88 и 90. Для простоты конструкция для поддержки и направления поперечного движения шкивов 88 и 90 не показана, при этом смещаемая в поперечном направлении часть кронштейнов и их соединение с приводным двигателем 74 обозначены функциональной линией 91. . Трос 92 зацеплен с различными шкивами шкивной системы 72, при этом правая концевая часть проходит вокруг внешних частей шкивов 80 и 78, а затем, соответственно, вокруг правой и левой частей шкивов 88 и 76, оканчивающийся резьбовым концом, на который навинчена скоба 9.

В частности, Устройство троса и шкива 72 включает правый набор неподвижных шкивов, состоящий из коаксиальной пары верхних правых шкивов 76 и 78 и нижнего правого шкива 80, и левого набора неподвижных шкивов, расположенных в поперечном направлении. с правым набором и состоящим из соосной пары верхних левых шкивов 82 и 84 и левого нижнего шкива 86. Показан в положении посередине между правым и левым наборами фиксированных шкивов и в поперечном выравнивании с верхними правыми и левыми парами неподвижных шкивов представляет собой соосную пару поперечно смещаемых шкивов 88 и 90. Для простоты конструкция для поддержки и направления поперечного движения шкивов 88 и 90 не показана, при этом смещаемая в поперечном направлении часть кронштейнов и их соединение с приводным двигателем 74 обозначены функциональной линией 91. . Трос 92 зацеплен с различными шкивами шкивной системы 72, при этом правая концевая часть проходит вокруг внешних частей шкивов 80 и 78, а затем, соответственно, вокруг правой и левой частей шкивов 88 и 76, оканчивающийся резьбовым концом, на который навинчена скоба 9. 4, который прикреплен штифтами к скобе 96 анкерного троса. Левая концевая часть троса 92 зацепляется с нижним и верхним неподвижными левыми шкивами 86 и 84 соответственно, а затем проходит вокруг подвижного центрального шкива 90 и затем назад под шкивом 82 и вокруг него. Левая концевая часть троса 92 оканчивается проушиной, которая крепится к скобе 94 болтом 96. Поперек между нижними шкивами 80 и 86 проходит прямая тросовая трасса 98 с трубчатым приводом элемент 100, регулируемо закрепленный на нем с помощью установочного винта. Каретка 43 точильного камня имеет пластину 102 для соединения с приводом, прикрепленную к ней болтами и снабженную парой параллельных стоящих выступов 104, плотно зацепленных с противоположными концами приводного элемента 100, и каждый из которых имеет гнездо для прокладки кабеля 9.8. Таким образом, следует понимать, что конструкция шкива увеличивает боковое смещение выходного вала приводного двигателя 74, заставляя каретку 43 точильного камня перемещаться между крайними правым и левым положениями (не показаны), где точильный камень 42 не соприкасается с ножами 38 барабана измельчителя.

4, который прикреплен штифтами к скобе 96 анкерного троса. Левая концевая часть троса 92 зацепляется с нижним и верхним неподвижными левыми шкивами 86 и 84 соответственно, а затем проходит вокруг подвижного центрального шкива 90 и затем назад под шкивом 82 и вокруг него. Левая концевая часть троса 92 оканчивается проушиной, которая крепится к скобе 94 болтом 96. Поперек между нижними шкивами 80 и 86 проходит прямая тросовая трасса 98 с трубчатым приводом элемент 100, регулируемо закрепленный на нем с помощью установочного винта. Каретка 43 точильного камня имеет пластину 102 для соединения с приводом, прикрепленную к ней болтами и снабженную парой параллельных стоящих выступов 104, плотно зацепленных с противоположными концами приводного элемента 100, и каждый из которых имеет гнездо для прокладки кабеля 9.8. Таким образом, следует понимать, что конструкция шкива увеличивает боковое смещение выходного вала приводного двигателя 74, заставляя каретку 43 точильного камня перемещаться между крайними правым и левым положениями (не показаны), где точильный камень 42 не соприкасается с ножами 38 барабана измельчителя.

[0019] Размалывающее устройство для ножей барабана измельчителя, как описано до сих пор, раскрыто в указанном выше патенте США No. № 4,843,767, к которому следует обращаться, если желательны дополнительные детали структуры или процедуры измельчения. Достаточно сказать, что когда ножи 38 необходимо заточить, измельчающий барабан 22 приводится во вращение, обычно в противоположном направлении вращения и/или с меньшей скоростью вращения по сравнению с обычной операцией измельчения. Держатель точильных камней или каретка 43 с установленным на ней точильным камнем 42 смещены по всей ширине измельчающего барабана 22 из (не показанного) положения холостого хода или парковочного положения, в котором они расположены сбоку рядом с измельчающим барабаном 22. В этом процессе нижняя сторона точильного камня 42 соприкасается с ножами 38 и затачивает их. Во время процесса измельчения точильный камень 42 перемещается или проходит по ширине измельчающего барабана 22 несколько раз за счет вращения двигателя 74 сначала в одном направлении. затем другой, с реверсированием, выполняемым в ответ на то, что скоба 114 или другие подвижные детали входят в контакт с правым и левым реверсивными переключателями и приводят в действие правый и левый реверсивные переключатели, когда точильный камень достигает своих конечных точек.

затем другой, с реверсированием, выполняемым в ответ на то, что скоба 114 или другие подвижные детали входят в контакт с правым и левым реверсивными переключателями и приводят в действие правый и левый реверсивные переключатели, когда точильный камень достигает своих конечных точек.

[0020] Точильный камень 42 регулируется между перемещениями, т. е. точильный камень 42 слегка перемещается в сторону ножей 38. Эта регулировка может быть осуществлена путем смещения направляющего вала 44 в сторону ножей за счет работы электродвигателя 60. При использовании устройств измельчения, отличных от раскрытый в патенте США No. В US 4843767 можно было бы также использовать гидравлический двигатель или механический элемент (храповое колесо и т.п.), который взаимодействует с неподвижным элементом при достижении одной или обеих точек реверсирования. В механических устройствах вращение механического элемента преобразуется в смещение с помощью резьбы, так что точильный камень 42 регулируется по направлению к измельчающему барабану 22. Во время этого процесса смещение точильного камня 42 в ограниченном поперечном диапазоне составляет можно обойти регулировку, поскольку в этом случае механический элемент не соприкасается с неподвижным элементом. Такой процесс шлифования без регулировки удобен во время окончательного процесса сглаживания.

Во время этого процесса смещение точильного камня 42 в ограниченном поперечном диапазоне составляет можно обойти регулировку, поскольку в этом случае механический элемент не соприкасается с неподвижным элементом. Такой процесс шлифования без регулировки удобен во время окончательного процесса сглаживания.

[0021] Как и в случае устройства для измельчения, описанного в вышеописанном патенте США No. В US-A-4934612 раскрытое здесь устройство для заточки с точильным камнем 42 управляется блоком управления, включающим в себя микропроцессор, и служит для реализации перемещения или перемещения точильного камня 42, а также его регулировки по вертикали. Блок управления также может управлять работой измельчающего барабана 22. На схематическом изображении на фиг. 4, блок 104 управления соединен или снабжен памятью 106 (энергонезависимой, когда уборочная машина 10 выключена), со счетчиком 108, хранящимся в первой области памяти, и с пороговым значением 109.сохраняют во второй области хранения упомянутой памяти.

[0022] ИНЖИР. 5 представлена блок-схема, по которой работает блок 104 управления шлифовального устройства. После запуска на этапе 100, например, после запуска двигателя полевого измельчителя 10, на этапе 112 запрашивается, активирован ли соответствующий (кнопочный) переключатель для активации шлифовального устройства (также можно было бы автоматически точить ножи 38 после определенного времени работы). Если переключатель не приводится в действие, этап 112 повторяется. Если переключатель активирован, следующим этапом является этап 114, на котором блок 104 управления заставляет привод измельчающего барабана 22 вращать измельчающий барабан в противоположном направлении с пониженной скоростью вращения по сравнению с обычной операцией измельчения. Как только измельчающий барабан 22 поворачивается соответствующим образом, начинается процесс измельчения. На этапе 116 точильный камень 42 смещается или проходит по ширине измельчающего барабана 22 один или несколько раз, так что ножи 38 затачиваются. На этапе 118 запрашивается, нужно ли регулировать точильный камень 42. Блок 104 управления снабжен подходящим банком данных, таблицей и т.п., что позволяет установить, после какого количества перемещений точильный камень 42 устанавливается вертикально по отношению к измельчающему барабану. Возможен и ручной ввод. Если блок 48 управления определяет, что вертикальная регулировка не требуется, следующим этапом является этап 120, на котором запрашивается, следует ли прекратить процесс шлифования. Процесс шлифования обычно прекращается после определенного количества перемещений или проходов; можно было бы также вручную ввести это число или определить, достаточно ли острые ножи 38, с помощью датчика остроты. Если процесс измельчения должен быть прекращен, следующим этапом является этап 122, на котором завершается процесс измельчения и завершается процедура или снова выполняется этап 110, соответственно. Если процесс измельчения еще не должен быть завершен, следующим этапом является этап 116.

На этапе 118 запрашивается, нужно ли регулировать точильный камень 42. Блок 104 управления снабжен подходящим банком данных, таблицей и т.п., что позволяет установить, после какого количества перемещений точильный камень 42 устанавливается вертикально по отношению к измельчающему барабану. Возможен и ручной ввод. Если блок 48 управления определяет, что вертикальная регулировка не требуется, следующим этапом является этап 120, на котором запрашивается, следует ли прекратить процесс шлифования. Процесс шлифования обычно прекращается после определенного количества перемещений или проходов; можно было бы также вручную ввести это число или определить, достаточно ли острые ножи 38, с помощью датчика остроты. Если процесс измельчения должен быть прекращен, следующим этапом является этап 122, на котором завершается процесс измельчения и завершается процедура или снова выполняется этап 110, соответственно. Если процесс измельчения еще не должен быть завершен, следующим этапом является этап 116.

[0023] Если на шаге 118 принято решение о том, что регулировка должна иметь место, следующим шагом является шаг 124, на котором запрашивается, превышает ли счет счетчика 108 заданное пороговое значение 109 или нет. Это пороговое значение 109 представляет собой максимальное количество регулировок, разрешенных для точильного камня 42. Это пороговое значение зависит от типа, в частности, размеров и/или материала точильного камня 42. Пороговое значение 109 соответствующим образом изменяется оператором, если установлен точильный камень 42 другого типа. Это может быть реализовано, например, путем ввода соответствующих значений в программное обеспечение блока 104 управления или путем установки соответствующих переключателей. Счетчик 108 также устанавливается на ноль, когда устанавливается новый точильный камень 42.

[0024] Если запрос, выполненный на этапе 124, показывает, что счет счетчика 108 превышает пороговое значение 109, следующим этапом является этап 126, на котором генерируется сообщение об ошибке. Процесс регулировки больше невозможен, так как счет счетчика 108 указывает на то, что точильный камень 42 чрезмерно изношен для возможности дополнительных регулировок. В противном случае это может привести к повреждению ножей 38 и/или приспособления 43 для удержания точильного камня. Теперь оператор может прервать процесс шлифования и установить новый точильный камень 42. Также можно было бы сгенерировать второе сообщение об ошибке, которое информирует оператора о том, что вскоре после определенной степени износа точильного камня 42 необходимо будет установить новый точильный камень. достигается. Второе сообщение об ошибке может, например, генерироваться, когда значение счетчика 108 соответствует 9.0% от порогового значения 109. Если счет счетчика 108 не превышает порогового значения 109 на шаге 124, следующим шагом является шаг 128, на котором выполняется процесс регулировки и увеличивается счет счетчика. на 1. Шаг 120 следует за шагом 128.

Процесс регулировки больше невозможен, так как счет счетчика 108 указывает на то, что точильный камень 42 чрезмерно изношен для возможности дополнительных регулировок. В противном случае это может привести к повреждению ножей 38 и/или приспособления 43 для удержания точильного камня. Теперь оператор может прервать процесс шлифования и установить новый точильный камень 42. Также можно было бы сгенерировать второе сообщение об ошибке, которое информирует оператора о том, что вскоре после определенной степени износа точильного камня 42 необходимо будет установить новый точильный камень. достигается. Второе сообщение об ошибке может, например, генерироваться, когда значение счетчика 108 соответствует 9.0% от порогового значения 109. Если счет счетчика 108 не превышает порогового значения 109 на шаге 124, следующим шагом является шаг 128, на котором выполняется процесс регулировки и увеличивается счет счетчика. на 1. Шаг 120 следует за шагом 128.

&lqb;0025] Следует подчеркнуть, что в качестве альтернативы счетчик 108 может быть установлен на значение, соответствующее пороговому значению, и уменьшено на 1 при установке нового точильного камня 42.