Содержание

Гранулятор комбикорма бытовой своими руками чертежи

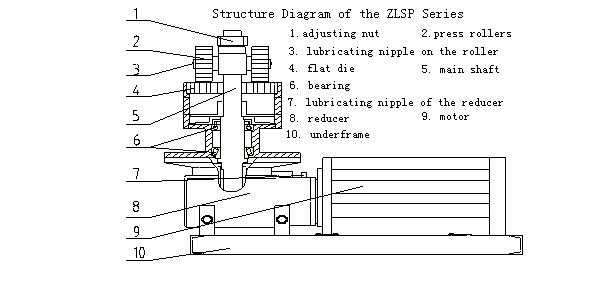

Гранулятор комбикорма бытовой своими руками, чертежи оборудования с электрическим приводом, клиноременной передачей и плоской матрицей.

Прежде чем приступить к проектированию оборудования произведем несложный расчет.

Следует помнить, что:

- максимальное передаточное отношение клиноременной передачи – не более 6.

- угол обхвата на малом шкиве – не менее 120°

Из стандартного ряда по ГОСТ 17383-73, выберем диаметры шкивов

Ведущий шкив (D1), диаметр 56 (мм)

Ведомый шкив (D2), диаметр 315 (мм)

Рассчитаем длину ремня по формуле: L = 2a + l1 + l2

где

l – длина окружности, определяется по формуле: l = πDα/360

α1 = 136,57°

α2 = 223,43°

а = 325,16 (мм)

Подставим значения и получим:

L = 2 х 325,16 + (3,14 х 56 х 136,57 / 360) + (3,14 х 315 х 223,43 / 360) = 1330,89 (мм)

Из стандартного ряда выбираем ремни Z-1320.

Выберем электродвигатель.

Оптимальные обороты вращения плоской матрицы составляют 100…150 (об/мин). Зная передаточное число (D2 / D1 = 315 / 56 = 5,625), выбираем электродвигатель АИР 100L8.

Подставим значения в формулу и получим обороты матрицы гранулятора:

ωр = 750 / 5,625 ≈ 133 (об/мин)

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней.

- Клиноременная передача.

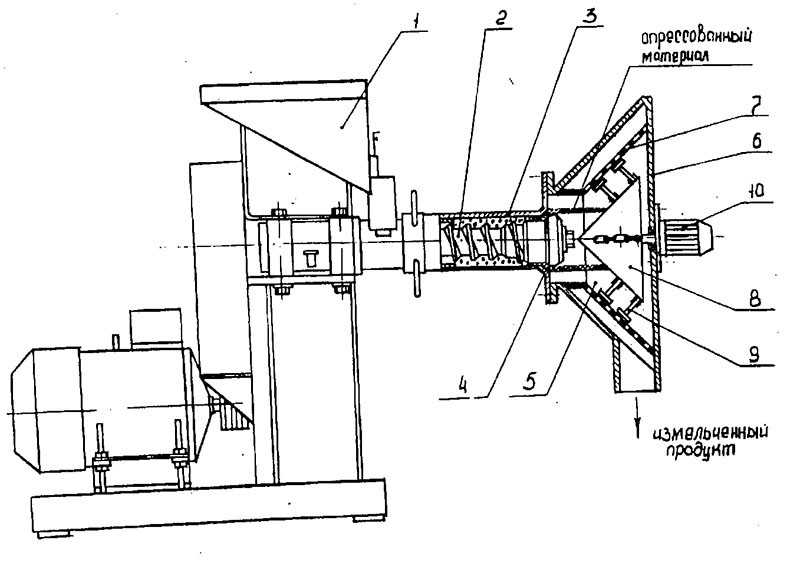

Чертеж гранулятора.

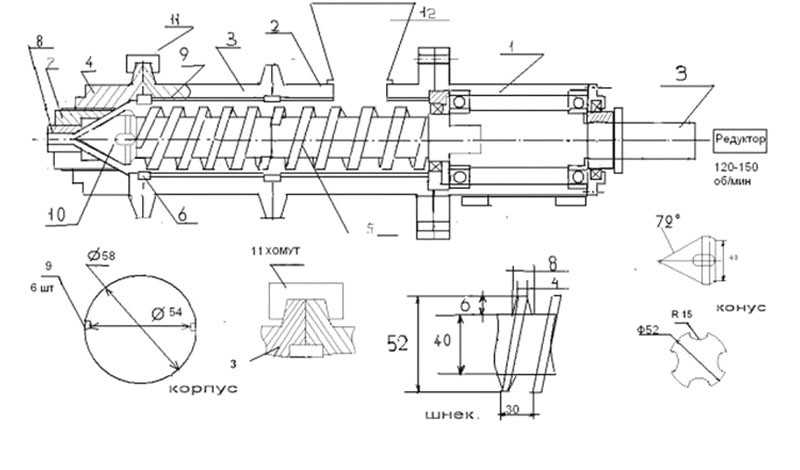

Чертеж привода матрицы гранулятора.

- Корпус.

- Вал.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 — М8 х 20.

- Шайба пружинная стопорная DIN 128 — А8.

- Шпонка призматическая DIN 6885 — А8 х 7 х 22.

- Гайка DIN 44232 — М8.

- Винт с внутренним шестигранником DIN 912 — М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 — 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 — 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 — А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Заказать чертеж

Поделитесь с друзьями!

Матрица для гранулятора кормов своими руками

Главная » Овощеводство » Разное интересное

Автор: Admin

Наличие в хозяйстве своего собственного гранулятора обязательно поможет вам значительно сэкономить деньги на приобретении дорогостоящих гранулированных кормов для животных. Сегодня я не буду говорить о полном создании гранулятора с нуля, а расскажу лишь о матрице для гранулятора кормов своими руками.

Сегодня я не буду говорить о полном создании гранулятора с нуля, а расскажу лишь о матрице для гранулятора кормов своими руками.

Содержание статьи:

- Определение размера отверстий в матрице гранулятора

- Из чего мы будем делать матрицу

- Чертеж матрицы который использовал я

- Процесс изготовления матрицы

- Видео изготовления матрицы гранулятора своими руками

Важно! Для содержания огромного хозяйства без такого аппарата как гранулятор 100% не обойтись. Купить готовое устройство куда легче, но стоить будет он очень дорого, поэтому я принял решения по чуть-чуть собрать все самому и начну я с одной из главных частей – это матрица. Лучше матрицу вручную сделать самому, чем покупать, потому что цены на рынке «заоблочные», да и не всегда можно найти подходящую по размеру деталь. Согласны?

Определение размера отверстий в матрице гранулятора

Очень важно перед началом каких-либо работ определиться с габаритами нашего будущего устройства. Чтобы правильно определиться с диаметром отверстий, необходимо взять в расчет следующие параметры:

Чтобы правильно определиться с диаметром отверстий, необходимо взять в расчет следующие параметры:

- Размер предполагаемых ножей гранулятора.

- Длину цилиндра.

- Размеры крышки.

Будет лучше, если для этих целей использовать уже готовые чертежи, таким способом вы экономите время на длительных и изнурительных расчетах. Поэтому я принял решение сделать диаметр отверстий под троечку. В итоге мы с вами должны получить 150-тую матрицу.

Разметка матрицы гранулятора своими руками

Матрица для гранулятора кормов своими руками

Самое простое это пойти на рынок и приобрести гранулятор, при этом стоят они не дешево, зато головных болей у вас будет немного меньше. Я предлагаю попробовать сделать матрицу гранулятора своими руками.

Важно! Матрицу мы будем изготавливать из шестерни. Сталь, которую я использую для изготовления части гранулятора (матрицы) марки 40X. Саму шестерню я взял с коробки передач трактора МТЗ, старую, поэтому по цене она для меня обошлась совсем бесплатно.

Уже получается, что кое на чем мне удалось сэкономить.

Сама шестерня уже нерабочая, на рисунке видно, как зубцы уже изрядно поизносились. В результате у нас получится дешевая, но качественная матрица для гранулятора.

- Чтобы заготовку можно было обрабатывать, сверлить и точить на станке, ее необходимо «отпустить». Для этих целей своими руками мы сделали своего рода кузнецу, а именно, место для огня, дуечку, труба (использовалась сотая), все отверстия в этом устройстве были сделаны мною сварочным аппаратом. Внутри специального места горит костер. Дабы придать мощности нашей установке, необходимо подкинуть дровишек, открыть поддув и начинать «опускать» заготовку (шестерню).

- Шестеренка кладется сверху прямо на дрова, затем открываем поддув. После хорошего отжига необходимо оставить нашу заготовку в угле. Я оставил ее на целые сутки, на ночь и дал ей время медленно остыть. При таком подходе обжиг пройдет более качественно.

- Ту шестеренку, которую использовал я, можно сделать матрицу диаметром до 240 мм.

, но так как мощностей таких у меня нет, поэтому было принято решение сделать 150 матрицу.

, но так как мощностей таких у меня нет, поэтому было принято решение сделать 150 матрицу.

Матрица для гранулятора своими руками

- Используя станок с резцом, мы протачиваем нашу шестерню до необходимого диаметра. На видео ниже сам процесс хорошо виден. Чтобы резцы быстро не тупились и не ломались, стачивание необходимо делать постепенно. В нашем же случае обтачивание проходит мягко, так как изначально мы качественно обожгли заготовку. Когда мы доточили до нужного диаметра шестерню, приступаем к разметке.

- Чертеж разметки я использовал из интернета, но уже с подогнанными характеристиками под мои нужды. Чертеж вы можете наблюдать на картинке ваше. Остается все это дело накернить. Кернится все классно и легко, так как повторюсь после отжига, стать стала более мягкой. В роли керна я использовал острый и ровный клапан от автомобиля с идеально ровным и острым наконечником.

- Спустя час работы мне удалось накернить всю матрицу. Ролики для матрицы я планирую использовать около 40 мм.

По этой причине на поверхности матрицы ширина отверстий будет чуть больше 40 мм. Чтобы сверление прошло быстро и легко, после кернения я сделал мелкие «потаички» специальным ступенчатым сверлом, им намного удобнее работать, чем центровочным. Затем уже сверлом тройкой можно будет все легко просверлить.

По этой причине на поверхности матрицы ширина отверстий будет чуть больше 40 мм. Чтобы сверление прошло быстро и легко, после кернения я сделал мелкие «потаички» специальным ступенчатым сверлом, им намного удобнее работать, чем центровочным. Затем уже сверлом тройкой можно будет все легко просверлить. - После полного сверления намеченных отверстий, можно сказать, что матрица практически готова. Все отверстия были сделаны сверлом тройкой по металлу. На сверление у меня ушло 10 сверел. Это все связанно с тем, что сверлильный станок, используемый мной немного «бил». В конечном результате все просверлилось как нужно.

- Далее на отверстиях необходимо произвести зенковку. Для этих целей я использовал зенкер, который также смастерил из обычного сверла 5,5 мм. Все отверстия на матрице мне удалось прозенкеровать на 1 час. В итоге, вы даже не догадайтесь сколько вышло отверстий… 460. На выходе у нас получилось 3 мм отверстие и 5 мм зенковка. Кому интересно, чертеж я тоже прикрепил.

- Теперь нам остается закаливать саму матрицу и начать притирать. Калить матрицу мы будем в воду при 850 градусов. При таком подходе мы получим максимальную твердость стали. Чтобы матрица не лопнула, не стоит ее перегревать. Чтобы получить мягкое пламя мы будем использовать не каменный уголь, а древесный, причем мягкой породы. Если вам интересно – это ольха. Разогреваем матрицу и бросаем в воду. Вода тут же начнет кипеть.

- После закалки нам нужно проточить центральное отверстие и насадить на вал. Немного протачиваем, чтобы было удобнее насаживать на шпонки. Вал мы использовали также каленный. По плану предполагается работа вала на двух подшипниках. В конечном результате все получилось точно и качественно. Матрица с валом получилась без биения. В результате шлифовки матрица получилась как зеркало.

Видео изготовления матрицы гранулятора своими руками

Рейтинг

( 10 оценок, среднее 2. 5 из 5 )

5 из 5 )

0 4 372 просмотров

Понравилась статья? Поделиться с друзьями:

Низкоскоростная грануляторная машина

Низкоскоростная грануляторная машина

Rapid OneCUT PRO — эффективный низкоскоростной гранулятор, подходящий для измельчения небольших изделий, литников и т. д. Производительность до 30 кг/ч. Поставляется с несколькими инновационными функциями.

- Rapid EnergySMART – экономьте до 80 % энергии! Вы можете позволить гранулятору работать автоматически (можно настроить) и через определенные промежутки времени в зависимости от нагрузки. Гранулятор можно приостановить, пока материал собирается в бункере для гранул, а затем автоматически перезапустить для измельчения, а затем снова приостановить работу.

- Quick Rotor Release — откройте гранулятор и отсоедините ротор за 30 секунд, чтобы очистить его быстро и эффективно.

- Rapid FlexiSPEED – адаптируйте скорость ротора к свойствам материала.

- Автоматический реверс ротора входит в стандартную комплектацию.

Это лишь некоторые из преимуществ OneCUT PRO. Добавьте интеллектуальное обнаружение металла, низкий уровень шума, и он станет очевидным стандартом для низкоскоростных грануляторов.

руководство по продукту

лист продукта

заказать демонстрацию / связаться

Rapid QRR (Quick Rotor Release)

Благодаря Rapid QRR OneCUT можно полностью открыть, чтобы получить доступ к корпусу гранулятора и отсоединить ротор примерно за 30 секунд. Быстрый и легкий доступ для очистки или обслуживания и обслуживания. Свободно вращающийся ротор и полная видимость камеры измельчения означают, что вам не нужно гадать, чистый гранулятор или нет.

Открытие/закрытие камеры измельчения облегчается газовой пружиной, что позволяет легко открывать и безопасно закрывать тяжелый корпус гранулятора.

Прямой рез со смещенными сегментами

Прямые ряды ножей обеспечивают максимальный захват литников и изделий. Правильно захваченный материал обеспечивает эффективную резку и уменьшает количество пыли и мелких частиц, отрицательно влияющих на процесс.

Квадратные «зубья» обеспечивают равномерную качественную переточку, а сегменты ротора расположены в шахматном порядке, что обеспечивает более гладкий срез и меньшее потребление энергии.

FlexiSPEED – оптимизация и экономия энергии

С помощью потенциометра на панели можно легко изменить скорость вращения ротора ± на 40 % (15–35 об/мин), чтобы получить наилучшее качество измельчения при каждом цикле грануляции.

Более низкие скорости – для хрупких материалов, более низкий уровень шума и меньшее потребление энергии.

Более высокие скорости – подходят для мягких материалов или когда требуется большая производительность.

Метрика

Императорский

Технические характеристики

Метрика

Императорский

| Модель | 100-22 | 100-33 | 100-44 |

| Ротор | |||

| Вращающиеся ножи | 1 | 2 | 3 |

| Сегменты ротора | 2 | 3 | 4 |

| Раскройный цех | |||

| Фиксированные ножи | 2 | 3 | 4 |

| Скребки | 2 | 3 | 4 |

| Размер, (мм) | 215×220 | 330×220 | 445×220 |

| Трансмиссия | |||

| Стандарт двигателя, (кВт) | 1,5 | 1,5 | 1,5 |

| Варианты двигателя, (кВт) | 2,2 | 2,2 | 2,2 |

| Мощность переработки | |||

Производительность, (в зависимости от материала, двигателя и т. д., кг/ч)* д., кг/ч)* | 10 | 20 | 30 |

| Модель | 100-22 | 100-33 | 100-44 |

| Ротор | |||

| Вращающиеся ножи | 1 | 2 | 3 |

| Сегменты ротора | 2 | 3 | 4 |

| Раскройный цех | |||

| Фиксированные ножи | 2 | 3 | 4 |

| Скребки | 2 | 3 | 4 |

| Размер (дюйм) | 8,5 x 8,5 дюймов | 13″x8,5″ | 17,5 x 8,5 дюймов |

| Трансмиссия | |||

Стандартный двигатель, (л. с.) с.) | 2 | 2 | 2 |

| Варианты двигателя, (л.с.) | 3 | 3 | 3 |

| Мощность переработки | |||

| Производительность (в зависимости от материала, двигателя и т. д., фунт/ч)* | 20 | 40 | 60 |

Медиа и видео

Rapid OneCUT PRO в замкнутом контуре.

Stop&Go – Работа с интервалами.

Быстрое открытие и очистка OneCUT PRO.

Габаритный чертеж/компоновка

| OneCUT PRO | 100-22 | 100-33 | 100-44 |

| А | 215 | 330 | 445 |

| Б | 200 | 260 | 320 |

| С | 520 | 605 | 690 |

| Д | 1160 | 1280 | 1400 |

| Е | 1720 | 1800 | 1890 |

| OneCUT PRO | 100-22 | 100-33 | 100-44 |

| А | 8,5 дюйма | 13 дюймов | 17,5″ |

| Б | 7,9 дюйма | 10,2 | 12,5 дюйма |

| С | 20,5 дюйма | 23,8 дюйма | 27,2 дюйма |

| Д | 45,7 дюйма | 50,4 дюйма | 55 дюймов |

| Е | 67,7 дюйма | 70,9″ | 74,5 дюйма |

руководство по продукту

лист продукта

заказать демонстрацию / связаться

Как превратить пластиковые отходы в корзине в прибыль

Люди будут перерабатывать, если они могут зарабатывать на этом деньги. Там, где банки и бутылки продаются за наличные, переработка металла и стекла пользуется большим успехом. К сожалению, стимулы для переработки пластика были слабее. По состоянию на 2015 год только 9% пластиковых отходов перерабатывается. Остальное загрязняет свалки или окружающую среду.

Там, где банки и бутылки продаются за наличные, переработка металла и стекла пользуется большим успехом. К сожалению, стимулы для переработки пластика были слабее. По состоянию на 2015 год только 9% пластиковых отходов перерабатывается. Остальное загрязняет свалки или окружающую среду.

Но теперь несколько технологий созрели, которые позволяют людям перерабатывать отходы пластика напрямую путем 3D-печати в ценные продукты за небольшую часть их обычной стоимости. Люди используют свой собственный переработанный пластик для изготовления украшений и подарков, товаров для дома и сада, аксессуаров и обуви, игрушек и игр, спортивных товаров и гаджетов из миллионов бесплатных дизайнов. Этот подход называется распределенной переработкой и аддитивным производством, или сокращенно DRAM.

Как профессор материаловедения, стоящий на переднем крае этой технологии, я могу объяснить и предложить несколько идей о том, что вы можете сделать, чтобы воспользоваться этой тенденцией.

Как работает DRAM

Метод DRAM начинается с пластиковых отходов — от использованной упаковки до сломанных продуктов.

От мусора к сокровищу — блок-схема DRAM.

Джошуа М. Пирс, CC BY

Первый шаг — отсортировать и вымыть пластик водой с мылом или даже промыть его в посудомоечной машине. Далее пластик необходимо измельчить в частицы. Для небольших количеств отлично подойдет шредер для бумаги/CD. Для больших объемов планы с открытым исходным кодом для гранулятора промышленных отходов пластика доступны в Интернете.

Далее у вас есть несколько вариантов. Вы можете преобразовать частицы в нить для 3D-принтера с помощью recyclebot — устройства, которое превращает измельченный пластик в волокна, похожие на спагетти, которые используются в большинстве недорогих 3D-принтеров.

Recyclebot, сделанный в основном из деталей, напечатанных на 3D-принтере. Нить

, изготовленная с помощью робота-рециклера, который можно распечатать на 3D-принтере, невероятно дешева и стоит менее пятицентовика за фунт по сравнению с коммерческой нитью, которая стоит около 10 долларов США за фунт или больше. В связи с тем, что пандемия прерывает глобальные цепочки поставок, производство продуктов из отходов в домашних условиях становится еще более привлекательным.

В связи с тем, что пандемия прерывает глобальные цепочки поставок, производство продуктов из отходов в домашних условиях становится еще более привлекательным.

Второй подход новее: вы можете пропустить этап изготовления нити и использовать плавленые частицы для непосредственной 3D-печати гранулированных пластиковых отходов в изделия. Этот подход лучше всего подходит для больших продуктов на больших принтерах, таких как коммерческий принтер GigabotX с открытым исходным кодом, но также может использоваться на настольных принтерах.

Гранулированные пластиковые отходы также могут быть распечатаны напрямую с помощью шприцевого принтера, хотя он менее популярен, поскольку объем печати ограничен необходимостью перезагрузки шприца.

Моя исследовательская группа вместе с десятками лабораторий и компаний по всему миру разработала широкий спектр продуктов с открытым исходным кодом, которые позволяют использовать DRAM, включая шредеры, роботы-рециклеры и 3D-принтеры с плавлеными нитями и сплавленными частицами.

Было показано, что эти устройства работают не только с двумя самыми популярными пластиками для 3D-печати, ABS и PLA, но и с длинным списком пластиков, которые вы, вероятно, используете каждый день, включая ПЭТ-бутылки для воды. Теперь можно превратить любые пластиковые отходы с символом переработки в ценные продукты.

Кроме того, инициатива «экопечати» в Австралии продемонстрировала, что DRAM может работать в изолированных сообществах без переработки и без электричества с использованием систем на солнечной энергии. Это делает DRAM применимой везде, где живут люди, где много пластиковых отходов и где светит солнце — а это почти везде.

На пути к экономике замкнутого цикла

Исследования показали, что такой подход к переработке и производству не только лучше для окружающей среды, но и очень выгоден для отдельных пользователей, производящих свои собственные продукты, а также для малого и среднего бизнеса. . Создание собственных продуктов на основе проектов с открытым исходным кодом просто экономит ваши деньги.

От отходов до нити и штатива для камеры.

Джошуа М. Пирс, CC BY

DRAM позволяет производить нестандартные продукты с меньшими затратами, чем налог с продаж на обычные потребительские товары. Уже существуют миллионы бесплатных моделей для 3D-печати — от учебных пособий для детей до товаров для дома и адаптивных приспособлений для больных артритом. Просьюмеры уже печатают эти продукты на 3D-принтере, что в совокупности позволяет сэкономить миллионы долларов.

Одно исследование показало, что пользователи MyMiniFactory сэкономили более 4 миллионов долларов только за один месяц в 2017 году, просто делая игрушки самостоятельно, а не покупая их. Потребители могут инвестировать в настольный 3D-принтер примерно за 250 долларов США и получать более 100% окупаемости инвестиций, создавая собственные продукты. Возврат инвестиций будет выше, если они используют переработанный пластик. Например, использование робота-рециклера для отходов компьютерного пластика позволяет напечатать 300 бленд для объективов камер по той же цене, что и одна на Amazon.

Отдельные лица также могут получать прибыль от 3D-печати для других. Тысячи предлагают свои услуги на таких рынках, как Makexyz, 3D Hubs, Ponoko или Print a Thing.

3D-принтер Gigabot X изготавливает более крупные предметы.

Саманта Снабес/re:3D, CC BY

Небольшие компании или производственные лаборатории могут приобретать промышленные принтеры, такие как GigabotX, и получать высокую прибыль, печатая крупногабаритное спортивное оборудование, такое как снегоступы, деки для скейтбордов и весла для каяков, из местных отходов.

Расширение масштабов

Крупные компании, производящие пластиковые изделия, уже перерабатывают собственные отходы. Теперь, с DRAM, это могут делать и домашние хозяйства. Если многие люди начнут перерабатывать свой собственный пластик, это поможет предотвратить негативное воздействие пластика на окружающую среду. Таким образом, DRAM может обеспечить путь к экономике замкнутого цикла, но она не сможет решить проблему пластика, пока не расширится за счет большего числа пользователей.

Уже получается, что кое на чем мне удалось сэкономить.

Уже получается, что кое на чем мне удалось сэкономить. , но так как мощностей таких у меня нет, поэтому было принято решение сделать 150 матрицу.

, но так как мощностей таких у меня нет, поэтому было принято решение сделать 150 матрицу. По этой причине на поверхности матрицы ширина отверстий будет чуть больше 40 мм. Чтобы сверление прошло быстро и легко, после кернения я сделал мелкие «потаички» специальным ступенчатым сверлом, им намного удобнее работать, чем центровочным. Затем уже сверлом тройкой можно будет все легко просверлить.

По этой причине на поверхности матрицы ширина отверстий будет чуть больше 40 мм. Чтобы сверление прошло быстро и легко, после кернения я сделал мелкие «потаички» специальным ступенчатым сверлом, им намного удобнее работать, чем центровочным. Затем уже сверлом тройкой можно будет все легко просверлить.