Содержание

Пресс своими руками: пошаговые инструкции и рекомендации

Гидравлический пресс применяется для получения высокого давления. Он используется во многих автомастерских для прессования различных валов, подшипников и шестеренок. Домашние мастера применяют его для штамповки деталей из пластика, резины или металлы. Если в вашей мастерской его еще нет, то вы можете попробовать сделать пресс своими руками.

При наличии некоторых навыков и материалов можно соорудить надежный агрегат своими силами

Читайте в статье

- 1 Назначение и функции пресса: области применения устройства

- 2 Конструкция пресса: особенности существующих устройств

- 2.1 Вакуумный пресс

- 2.2 Пресс подборщик

- 2.3 Настольный механический пресс

- 2.4 Вибропресс

- 2.5 Пресс с электрическим приводом

- 3 Устройство гидравлического пресса для гаража: основные характеристики

- 3.1 Варианты чертежей гидравлического пресса своими руками

- 3.2 Пресс гидравлический своими руками: как сделать

- 4 Пресс из домкрата своими руками: этапы монтажных работ

Назначение и функции пресса: области применения устройства

Пресс имеет широкое применение. Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Иногда это необходимый предмет в мастерской или в гараже. Небольшое устройство часто применяется при ремонте автомобилей. Можно использовать пресс для сайлентблоков, а также для выпрессовки подшипников.

Заводское устройство для выбивания деталей

Такое оборудование применяется для создания брикетов из отходов, при склеивании двух поверхностей, а также для сгибания деталей из металла. При этом заводские приборы могут быть многим не по карману. Если вы решите сделать такое устройство своими руками, то его легко можно адаптировать к определенным задачам.

Принцип гидравлики позволяет сильно облегчить жизнь. Благодаря простому механизму эффективно работает разное оборудование.

Самодельная установка применяется для работы в гараже и мастерской

Итак, рассмотрим подробнее для чего необходимо подобное устройство:

- выпрессовка разных подшипников, то применяется в маленьких автомастерских;

- сгибание метизов разнообразной формы;

- обеспечение давления для склеивания двух элементов;

- монтаж заклепок.

Попробуйте изготовить пресс своими руками в гараж. Такое устройство используется для выпрессовки и запрессовки всевозможных деталей. При этом оборудование производит огромный спектр работ по ремонту, обслуживанию и профилактике.

Простой вариант для гаража

Давайте рассмотрим некоторые варианты:

- даже маленькому автосервису необходим гидропресс, который можно приобрести или сделать своими силами. Чтобы сделать такой агрегат нужно определиться с установкой манометра, массой, размерами и показателями поршня. Прежде чем разрабатывать пресс нужно учитывать модели автомобилей. Простая конструкция не подойдет для крупных машин;

Механизм для автосервиса

- для мастерской и дома часто необходим пресс для макулатуры. При большом скоплении бумаги, ее требуется утилизировать. Такая конструкция имеет средний показатель мощности и может работать от электрической сети. С помощью небольшого аппарата можно убирать значительное количество макулатуры;

Установка для макулатуры

- полезен и пресс для картона, с помощью которого можно прессовать бутылки из пластика и жестяные банки.

При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

Прессовка картонного сырья

- пресс для опилок применяется для создания брикетов. Полученные брикеты применяются для отопления частных домов. Такой прибор состоит из стола, силового каркаса, основания и привода. Для ручного механизма часто применяется домкрат, а для механической конструкции подходит электромотор;

Изделие для опилок

- самодельный пресс подборщик для сена представляет собой специальный короб, который устанавливается на рамную конструкцию из бруса. Такие рамы могут делаться из металлического профиля. Конструкция делается в виде короба, но без верхней части. Понадобятся некоторые материалы для изготовления пресса для сена своими руками. Чертежи с размерами облегчат задачу. Стоит использовать уголки, рейки из металла и обработанные доски.

Подборщик в работе

Чтобы сделать аппарат для сена необходимо соединить доски с помощью металлических уголков. После этого короб оббивается рейками. Это придаст прочности изделию. Затем нужно перейти к калитке или дверце, которая фиксируется на петли.

Для сборки понадобится элемент для крепления к лобовине, база для монтажа всех узлов, ходовая деталь и транспортный подборщик. Также понадобится специальная камера с коробкой передач и с сеном. Аппарат подборщик рулонного типа применяется для осуществления одного цикла упаковки и сборки соломы или сена.

При этом делается подборка высушенного сена в поле, а также прессование подборок. Затем из полотен формируются рулоны. Такой процесс отличается тюкование без деформации растительности. Заводские подборщики имеют достаточно сложное устройство, которое редко получается сделать в домашних условиях.

Агрегаты для макулатуры применяются в пунктах, которые занимаются приемкой разного вторичного сырья. Такой агрегат отличается повышенным давлением примерно в 15-50 тонн, что помогает сделать тюки небольших размеров. Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Для их погрузки можно применять какие-либо манипуляторы. Большой мощностью обладают и прессы для топливных брикетов.

Подобную конструкцию можно сделать двух видов:

- механический вариант представляет упрощенную конструкцию с небольшой мощностью. При этом сила может достигать одной тонны;

- к более мощным относится самодельный гидравлический аппарат, мощность которого может быть до 4 тонн.

Аналогичным образом происходит и изготовление пресса для пластиковых бутылок.

Конструкция пресса: особенности существующих устройств

Для создания значительного усилия на определенной площади применяется конструкция гидравлического пресса, купить такой агрегат можно в специализированных магазинах. Такой аппарат представляет собой эффективное и простое устройство.

Устройство гидравлического пресса

Если вы решили сделать такую конструкцию по чертежам, то необходимо разбираться из чего она состоит:

- нижняя часть или основание необходима для устойчивости конструкции.

Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера; - стойки представляют собой вертикальные части конструкции. Высота элементов рассчитывается как сумма длины его штока, высоты домкрата и толщины неподвижного упора. Стойки выполняются из стальных уголков, приваренных к основанию;

- неподвижный упор фиксируется в верхней части стоек. Чтобы его сделать применяется такой же уголок, как и у стоек;

- домкрат позволяет развить необходимое усилие. Этот элемент крепится к подвижному упору. Он приводится в движение при помощи электропривода или ручного управления;

- подвижной упор оказывает основное давление на механизм. Может выполняться из уголков или полосок стали;

- возвратное устройство применяется для передвижения подвижного упора в обычное положение. При этом используются пружины, степень и длина растяжения, которых рассчитывается в зависимости от параметров пресса.

Как сделать несложную конструкцию можно посмотреть на видео ниже:

Watch this video on YouTube

Вакуумный пресс

При изготовлении вакуумного пресса своими руками, стоит учитывать, что устройство состоит из термомодуля, стола и вакуумной камеры. При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

При этом последний элемент часто имеет форму прямоугольника и делается из жесткого материла.

У такой конструкции есть некоторые особенности:

- аппарат имеет только ручное управление;

- для работы применяются доступные материалы;

- скорость работы не должна уступать заводским аналогам.

Вакуумная конструкция собирается из таких деталей:

- станина делается из рельсы для термомодуля и профилированной трубы. Для работы понадобится сварочный аппарат и электродрель;

- вакуумный стол делается из прижимной рамы, зажимов и ванны;

- также необходим и водокольцевой насос.

По аналогии производится и термовакуумный пресс.

Термовакуумная установка

Пресс подборщик

Такой аппарат, как пресс подборщик устанавливается как прицепной механизм для мотоблоков. Его используют на маленьких фермерских полях и на крупных сельскохозяйственных угодьях. После того, как зеленая масса срезается косилкой, данное устройство занимается ее обработкой. При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

При этом формируются валики из стеблей, а после этого с помощью агрегата получаются прессованные тюки.

Вот достоинства от использования такого агрегата:

- сокращается время сушки, и уменьшаются потери сена;

- в несколько раз снижаются трудозатраты;

- повышается качество сена при хранении;

- возможна самостоятельная регулировка навесного устройства.

На схеме показан вариант рулонного оборудования

Самым распространенным вариантом является рулонный механизм. Пружинные зубья позволяют собирать массу травы. После этого каждая порция скручивается в тюки. Минитрактор при помощи такого пресса может загружать до 20 тонн соломы за 20 дней. Рулонные конструкции имеют небольшие габариты.

Валковый пресстюковой разновидности делают брикеты в форме прямоугольника. Трава в валках подхватывается зубьями и отправляется в отсек для прессования. Габариты могут регулироваться техникой. Тюки прочно упаковываются и обвязываются шпагатом. После этого блок выбрасывается на поле.

Устройство валковое

Можно сделать и самодельный вариант из ходового бруса и пиломатериалов. При этом делается большой короб из досок и используется горизонтальный способ для загрузки сена. В качестве пресса применяется реечный или винтовой домкрат. При помощи такого приспособления можно вязать тюки из соломы и прессовать их.

Настольный механический пресс

Настольный пресс может работать как на автоматической, так и на ручной тяге. Такое оборудование часто выполняется из прочной стали.

С помощью ручного пресса обрабатываются:

- полимеры и пластмассы;

- картон и поролон;

- всевозможные металлы;

- резина и кожа.

Компактный настольный аппарат

С помощью механического пресса производится выпрессовка подшипников и втулок, штамповка, а также высечки небольших изделий. Такой агрегат позволяет экономить время на изготовление деталей.

Устройство гидравлического ручного аппарата производит усилие с помощью штока гидроцилиндра. В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

В этом элементе находится жидкость, которая сжимается под напором. Агрегат используется для сжатия, деформации и соединения деталей.

Дыропробивной вариант применяется для штамповки отверстий в листах разных материалов. Ручные механические аппараты необходимы для опрессовывания трубчатых гильз и кабеля.

Вибропресс

Вибропресс позволяет уменьшить время проведения строительных работ, а также уменьшить их стоимость. Устройство аппарата предполагает наличие трех приводов: гидравлического, механического и пневматического. В основе работы агрегата лежит технология вибпрессования.

Даже при наличии инструкции и необходимых чертежей создание вибропресса своими руками может не получиться. Такое может произойти из-за неправильных расчетов, неточной наладки и низкой производительности.

Устройство вибропресса

Пресс с электрическим приводом

Гидравлический пресс с электроприводом имеет простое устройство. Чаще всего она состоит из толстого уголка и швеллера. Все элементы соединяются толстыми болтами.

Все элементы соединяются толстыми болтами.

Особое внимание стоит уделить каркасу станка, так как он будет подвергаться значительным механическим нагрузкам. При этом достаточной должна быть толщина металла.

Такое устройство часто применяется на производстве и в промышленности. Усилие выполняется при помощи работы электродвигателя. Применение такого механизма помогает уменьшить время проведения множества технологических процессов.

Установка с электрическим приводом

Устройство гидравлического пресса для гаража: основные характеристики

Как сделать гидравлический пресс иногда нужно знать, чтобы сделать такой агрегат для своего гаража. При этом практичные конструкции можно сделать из подручного сырья. Для гаражного агрегата потребуется ручной привод, а также гидравлический насос. Необходимо определиться с типом установки: настольная она будет или напольная. Пригодится и чертеж с размерами.

Для производства гидравлического пресса, важно определиться с вариантом модели. Вот такие они могут быть:

Вот такие они могут быть:

- сложная гидравлическая конструкция требует специализированной техники и времени на работу;

- ручной механизм можно сделать самостоятельно;

- стандартная шиномонтажная конструкция является двухскоростной и имеет ручной насос. Поршень является мобильным;

- напольная модель оборудована клапаном от перегрузок и ручным приводом насоса.

Самодельная установка для гаража

Для самостоятельного изготовления понадобится крепеж, инструмент для резки и аппарат для сварки. Достоинством гаражной сборки станет возможность контролировать каждый этап монтажных работ.

Важно определиться с типом конструкции. Горизонтальные устройства используют для гибки, правки и рубки отдельных элементов. А вертикальное оборудование требуется для распрессовки и запрессовки деталей. Гидравлическая установка применяется для утилизации отходов. При этом выполняется прессование макулатуры, пластиковых отходов и гофрокартона.

Также устройства могут быть настольными или напольными. При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

При этом настольный механизм можно установить на верстаке. Прессы отличаются грузоподъемностью.

Напольные конструкции обладают широким диапазоном регулировки рабочего стола. Такой вариант может иметь грузоподъемность до 20 тонн. С их помощью производится разборка и сборка узлов.

Существуют и специальные правила безопасности для работы на таком оборудовании:

- для работы следует работать в одежде без деталей, которые могут попасть под пресс. Важно защитить волосы от такого попадания;

- для глаз применяются специальные очки;

- в рабочей зоне не должно быть детей и посторонних;

- детали кладутся по центру пресса;

- для домкратов используются только масла высокого качества.

Важным приводом является гидронасос с ручным управлением. Он способен выполнять возвратно – поступательные движения в рабочей части. Гидроцилиндры могут быть плунжерными и поршневыми. Во многом это зависит от качества используемой жидкости.

Чтобы сделать простой агрегат для гаража понадобится бутылочный домкрат. Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, ножовка, болгарка и диски для резки металла.

Для мастерской небольших размеров можно выбрать механизм, который способен создавать усилие до 10 тонн. Это позволит уменьшить размеры устройства. Также потребуется сварочный агрегат, ножовка, болгарка и диски для резки металла.

Перед сборкой важно выбрать только хороший домкрат и сделать прочное основание для него. Такой пресс состоит из гидронасоса, манометра, рамы со станиной и гидроцилиндра. В некоторых конструкциях цилиндр и насос могут быть замещены домкратом.

Компактный механизм

Ручной пресс имеет такие преимущества:

- простота устройства;

- отсутствие предохранительных механизмов;

- расположение рабочего стола не влияет на рабочее усилие конструкции;

- существует возможность регулировки длины и высоты рабочего хода.

К минусам стоит отнести незначительную скорость рабочей поверхности.

Как сделать устройство для гаража можно посмотреть в ролике:

Watch this video on YouTube

Варианты чертежей гидравлического пресса своими руками

Важной деталью любого пресса является станина. Для изготовления пресса гидравлического ручного своими руками, чертежи необходимо выбирать очень ответственно. Станина состоит из рамы, внутри которой располагается домкрат с инструментом.

Для изготовления пресса гидравлического ручного своими руками, чертежи необходимо выбирать очень ответственно. Станина состоит из рамы, внутри которой располагается домкрат с инструментом.

Чертеж установки на ножном управлении

Рама гидравлического пресса должна обладать повышенной прочностью, так как она будет испытывать нагрузки сразу в двух направлениях.

Нижняя часть станины разрабатывается с учетом обеспечения стойкости всей конструкции. Для расчета внутреннего проема рамы суммируются такие параметры, как толщина рабочего механизма и свободный ход штока.

Вариант вертикального устройства

Чтобы увеличить высоту обрабатываемой детали необходимо обеспечить регулировку свободного штока домкрата. Вот что для этого можно делать:

- в верхней части контура рамы устанавливается еще одна плита, которая может передвигаться по направляющим;

- делается съемный упор для передвижной платформы;

- из сплошного куска металла можно сделать несколько прокладок вставок.

Если используется правильный чертеж, пресс гидравлический получится качественным и прочным.

Пресс гидравлический своими руками: как сделать

Разобраться, как сделать пресс своими руками не составит труда. Для этого понадобится сварочный агрегат, угловая шлифовальная машинка, ножовка и стальной профиль. Для изготовления гидравлического устройства потребуется домкрат. Форма такого механизма должна быть бутылочной.

Вариант самодельной установки

При изготовлении самодельного гидравлического пресса понадобится домкрат весом от 2 до 100 тонн. В зависимости от назначения пресс может быть как напольным, так и настольным. Последний вариант является более компактным.

Чтобы сделать гидропресс своими руками понадобится болгарка, сварочный аппарат и дрель по металлу, а также сверла разного диаметра. В качестве исходного материала применяются всевозможные швеллеры, уголки и трубы из металла. Любой гидропресс состоит их подвижных и неподвижных элементов. К подвижным относятся возвратные механизмы и подвижный упор, а к неподвижным стойки, упоры и основание.

К подвижным относятся возвратные механизмы и подвижный упор, а к неподвижным стойки, упоры и основание.

Устройство для мастерской

Основание гидравлического пресса для гаража можно сделать из любых подручных материалов. Чтобы конструкция была устойчивой необходимо центр тяжести расположить как можно ниже. Для напольного устройства основание делается из толстостенных уголков и швеллеров.

При изготовлении настольного оборудования можно применить трубу с толстыми стенками и квадратным сечением. Применять железо можно, если толщина металла примерно 10 мм. Для основания понадобится качественный упор и стойки. Такие элементы делаются из подручных материалов.

Статья по теме:

Чтобы изготовить трубогиб для профильной трубы своими руками – изучите подробные инструкции, видео, фото, чертежи из данного обзора. С помощью этих материалов реализовать соответствующий проект не сложно.

Пресс из домкрата своими руками: этапы монтажных работ

Рассмотрим, как сделать устройство гидравлического пресса своими руками из домкрата. Чертежи и инструкция помогут все сделать правильно. Эта разновидность, пожалуй, легче всех в изготовлении для обычного человека. При разработке чертежей самодельного пресса из домкрата своими руками необходимо учитывать, по какой схеме он будет работать. Используются разные варианты. Например, домкрат может размещаться в нижней части устройства, в станине. При этом давление производится наверх. Если домкрат устанавливается в верхней части, то давление производится вниз.

Чертежи и инструкция помогут все сделать правильно. Эта разновидность, пожалуй, легче всех в изготовлении для обычного человека. При разработке чертежей самодельного пресса из домкрата своими руками необходимо учитывать, по какой схеме он будет работать. Используются разные варианты. Например, домкрат может размещаться в нижней части устройства, в станине. При этом давление производится наверх. Если домкрат устанавливается в верхней части, то давление производится вниз.

В таблице представлены основные этапы работы.

| Изображение | Этапы работы |

Сначала делается платформа для установки домкрата. При этом прочность основания должна быть капитальной. Для основы применяется несколько ребер жесткости. При этом нужно взять квадратный или прямоугольный профиль из стали. Затем нарезается четыре детали. Их укладывают боковыми поверхностями друг к другу, а после этого стыковочные швы привариваются. Такой метод повысит жесткость основания. Чтобы обеспечить устойчивость домкрата необходимо приварить лист из стали подходящего размера. Такой метод повысит жесткость основания. Чтобы обеспечить устойчивость домкрата необходимо приварить лист из стали подходящего размера. | |

| Затем нужно выполнить упор и стойки. Для этого выпиливаются две детали с толстыми стенками. Упор делается из такого же материала. Его длина должна равняться ширине опорного механизма. Упор и стойки нужно закрепить при помощи сварного шва. | |

| После этого выполняется съемный упор. Данный элемент передвигается по направляющим и передает давление от рабочего штока. Для создания такого элемента необходимо сделать два отрезка полос из стали. Их нужно соединить в нескольких местах. Для замены детали следует просверлить два сквозных отверстия. Длина должна быть на 10 см больше габаритов блока. | |

Настройка является необходимым этапом монтажных работ. Чтобы уменьшить ход поршня необходимо сократить расстояние между упором и балкой устройства. При этом используется еще один переходной квадратный профиль. Для соединения применяются сварные швы.Также применяются дополнительные вставки. Для соединения применяются сварные швы.Также применяются дополнительные вставки. |

Сделать пресс из гидравлического домкрата своими руками можно для выполнения штампованных элементов. Подобное оборудование гидравлического пресса из домкрата необходимо для обработки деталей из стали. Вместо домкрата, можно применить нагнетающий насос или гидроцилиндр. Это позволяет обеспечить максимальный комфорт при выполнении работ.

Корпус конструкции часто делается из уголков и швеллеров. Толщина материала может быть не менее двух мм. КПД такого агрегата составляет 80 %, что позволяет обеспечить необходимую грузоподъемность.

При соблюдении инструкции и при использовании качественных материалов можно сделать прочную конструкцию своими руками. Кстати, для автомастерской не всегда лучшим решением является гидравлический пресс. Если его не правильно настроить он может легко раздавить подшипник. В таком случае старый добрый механический агрегат принесет куда больше пользы.

Особенности монтажа простого механизма можно увидеть в ролике:

Watch this video on YouTube

Как сделать полезный агрегат своими руками можно видеть на видео:

Watch this video on YouTube

Гидравлический пресс в гараж своими руками

Какой гараж без пресса для выпрессовки всякого разного?! Вот и я решил обзавестись в гараже своим прессом. Было решено собрать на базе 20 тонного домкрата с рабочим ходом в 195мм.

Первоначальный вариант прессаНО во первых сварщик не совсем понял задумки и сварил обе горизонтальные части одинаково, то есть сверху и снизу получился двутавр из 2х сваренных швеллеров…

Сверху такая конструкция задумана, что бы обеспечить движение площадки с домкратом. А снизу швеллера должны были приварены по бокам от вертикальных стоек, тем самым посередине между них должен был образоваться проём, куда бы мог выпасть сайлентблок/подшипник или еще какая деталь при выпрессовке, а раз снизу получился тоже двутавр, то детали выпадать некуда и приходится подставлять что то снизу, что бы ей было куда выпадать, а это очень сильно съедает рабочую высоту пресса.

Второй причиной переделки стала рабочая область пресса, она оказалась слишком маленькой, особенно в купе с неправильно сваренной нижней частью, это выяснилось при попытке выпрессовать промежуточный подшипник с полуоси пежо, по высоте она не входила и меж швеллерами она тоже не могла пройти, т.к. они сварены в двутавр )

Было принято решение отпилить нижнюю часть швеллеров и дополнительно поставить домкрат на ноги! Ноги из квадрата 80х80.Примерка будущих ног и разметка где и сколько надо отпилить от первоначальной рамы

В этот раз варил всё сам ))Корявинько получилось, но как показали дальнейшие испытания, всё держится отлично!

В итоге после пары часов сварочных работ получилась вот такая конструкция:Внизу стоит остаток первичной рамы )

В процессе сварки и последующих тасканий новой рамы, выявился один косяк, плохая устойчивость, за счёт того, что сверху всё тяжёлое, а площадь опоры маленькая, и укосины, которые были на раме, только с одной стороны, что даёт раме заваливаться в другую сторону (

Одни укосины уже были на раме, а вторые пришлось доварить, после чего вся конструкция стала очень устойчивой.

Траверса между стойками была изготовлена так же из швеллера 100х45, в итоге получилась вот такая конструкция:Окончательный вариант конструкции, перед покраской были еще добавлены две распорки ног внизу

Дальше долгая и муторная зачистка всей конструкции кордщеткой под покраску, так же были насверлены отверстия, для возможности перестановки горизонтальной траверсы по высоте.

Рама окрашена молотковой краской, траверсу тоже покрасил, но как показала практика, краска с рабочей плоскости быстро сбивается.

Для перемещения горизонтальной траверсы используются 2 штыря Ф12ммОсновной диаметр штыря 12мм, а ручка имеет чуть больший, что бы не пролетала в отверстие при установки штыря на место.

После сборки получилась весьма симпатичная и устойчивая конструкцияСнизу видны две добавленные распорки. которые обеспечили большую жесткость всей конструкции

Изначально планировал сделать меньше отверстий, для перестановки траверсы, когда сверлил простым сверлом, но когда попробовал сверлить коронкой по металлу, то наделал их до самого низа ))

В итоге нижние отверстия пригодились при запрессовке кулака на стойку от пыжика

За счёт пространства между швеллерами горизонтальной траверсы очень удобно работать с разными деталями типа поворотных кулаков, где дофига выступающих в разные стороны частей.

Выпрессовка сайлентблока из кулака задней подвески KIA Ceed

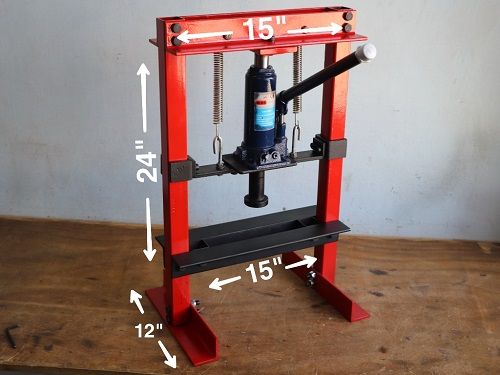

В итоге получилась очень удачная конструкция, удобная в работе, пресс имеет следующие размеры:

На прессе можно работать с деталями высотой от 0 до 630мм переставляя траверсу и шириной до 600мм, такова рабочая область пресса

Вот такой получился прекрассный пресс…

Автор; Иван Прожерин, г.Екатеринбург

Как вам статья?

Как сделать гидравлический ракетный пресс — Skylighter, Inc.

Введение

По моему опыту, есть три основных механизма, которые становятся необходимыми по мере того, как человек углубляется в фейерверки: шаровая мельница, звездообразный валик и гидравлический пресс. Шаровые мельницы широко обсуждались в Шаровые мельницы 101 , и я показал несколько вариантов звездчатых валков Раковины тигровой ивы за 2-1/2 дня, день 1 . Теперь пришло время более подробно рассмотреть ракетные прессы.

Коммерческие ракетные прессы

В прошлых информационных бюллетенях я показывал несколько своих гидравлических прессов в действии, когда я делал ракеты, кометы, штампованные звезды, шайбы с черным порохом или фонтаны.

Некоторые устройства, такие как простые гербы или ракетные двигатели с черным порохом, можно изготовить, просто утрамбовав их вручную с помощью молотка из сыромятной кожи и колотушки. Или их можно спрессовать с помощью гидравлического пресса.

Другие устройства, такие как ракеты-свистки или стробоскопические ракеты, используют более чувствительное топливо и требуют гидравлического прессования для их изготовления. Таранить вручную эти моторы просто напрашивается катастрофа.

Поскольку я собираюсь представить проекты, показывающие, как делать свистки, ракеты-свистки и стробоскопические ракеты, я подумал, что будет уместно вступительное эссе о гидравлических прессах.

В предыдущих статьях, упомянутых выше, я показывал свой небольшой пресс Hobby Fireworks. Хорошая пресса и не дорогая. Он стоит на моем рабочем столе, легкий и портативный. Я могу брать его с собой на клубные мероприятия, такие как конвенция PGI. К сожалению, Hobby Fireworks прекратила свое существование.

Хорошая пресса и не дорогая. Он стоит на моем рабочем столе, легкий и портативный. Я могу брать его с собой на клубные мероприятия, такие как конвенция PGI. К сожалению, Hobby Fireworks прекратила свое существование.

Гидравлический пресс Hobby Fireworks для изготовления ракет и т. д.

За прошедшие годы я внес некоторые изменения в пресс, чтобы он лучше соответствовал моим потребностям. Я заменил стальную пластину толщиной 1/4 дюйма в верхней части домкрата для бутылок на пластину толщиной 3/4 дюйма. Более тонкий начал немного гнуться, и я хочу, чтобы эта пластина была идеально ровной.

Заменил оригинальный 4-х тонный бутылочный домкрат на быстродействующий 6-ти тонный. Новый домкрат может прикладывать усилие до 12 000 фунтов, что почти все, что мне когда-либо нужно, даже при нажатии на большие 4-дюймовые кометы и большие ракеты. Кроме того, новый домкрат поднимается очень быстро по сравнению с моделями со стандартным подъемником.

Домкрат можно приобрести в Northern Tool, и в настоящее время он продается за 28 долларов США, включая хороший складной ключ для проушин.

6-тонный домкрат для бутылок от Northern Tool

Когда я показал предварительный экземпляр этой статьи моему другу Дэну Кригану, он прислал мне фотографию домкрата, который он только что нашел в WalMart, по-видимому, идентичного этому, за исключением того, что он был выкрашен в черный цвет и на нем была надпись Torin Brand. Это. Это обошлось Дэну всего в 19 долларов.

Сварочный цех укрепил регулируемую поперечную «мост» пресса, чтобы он выдерживал дополнительное усилие, создаваемое 6-тонным домкратом.

Я просверлил отверстия в задней части каждой горизонтальной опоры для ног, чтобы можно было прикрутить пресс к верстаку, чтобы закрепить его во время использования.

В ручке сброса давления было просверлено отверстие и установлена 3/16-дюймовая ручка-стержень для быстрой и легкой работы.

Этот пресс на протяжении многих лет использовался очень часто, и если бы у меня были способности к сварке и мне нужен был хороший маленький пресс, я бы воспроизвел эту модель.

Цеховые прессы с Н-образной рамой доступны у различных поставщиков. В прошлом я упоминал один такой пресс, проданный Greg Smith Equipment. Это напольное устройство, которое весит более 150 фунтов, но выглядит как довольно хороший пресс, имеет хороший диапазон регулировок, поставляется с манометром и продается всего за чуть более 200 долларов.

12-тонный цеховой пресс с H-образной рамой от Greg Smith Equipment

Гидравлический пресс «Сделай сам»

Примечание: У моего друга Джима Б. есть любимая поговорка; «На каждые 10 пиротехники вы получите дюжину разных идей о том, как выполнить любое задание в пиротехнике». Идеи, которые я представляю в следующем проекте, предназначены для того, чтобы дать волю вашему творчеству. Я серьезно сомневаюсь, что кто-то построит модель, точно похожую на мою. Но, возможно, эти идеи могут указать вам правильное направление.

Я серьезно сомневаюсь, что кто-то построит модель, точно похожую на мою. Но, возможно, эти идеи могут указать вам правильное направление.

В дополнение к серийно выпускаемым вариантам, описанным выше, я задумался о прочном, относительно легком настольном прессе, который не требовал много сварки. Опишу один вариант, который пришел в голову.

Простой самодельный гидравлический ракетный пресс

Установка и работа гидравлического бутылочного домкрата аналогична прессу Hobby Fireworks. У меня было шесть прокладок из стальных пластин размером 4×4 дюйма и толщиной 3/4 дюйма, вырезанных на моем местном поставщике стали, чтобы увеличить регулируемость пресса. Между 5,5-дюймовым ходом поршня бутылочного домкрата и 4,5-дюймовой регулируемостью, обеспечиваемой прокладками, пресс имеет в общей сложности 10-дюймовый ход между полностью вниз и полностью вверх.

Это позволяет мне регулировать верхнюю пластину пресса с помощью шестигранных гаек только один раз для каждого конкретного устройства, которое я прессую. Мне никогда не требовалось более 10 дюймов регулировки для любого из устройств, которые я делаю. Я утроил верхние шестигранные гайки из-за сил, которые они испытывают при запрессовке. Я не хочу отрывать нити.

Мне никогда не требовалось более 10 дюймов регулировки для любого из устройств, которые я делаю. Я утроил верхние шестигранные гайки из-за сил, которые они испытывают при запрессовке. Я не хочу отрывать нити.

Основная рама пресса:

Основная рама пресса изготовлена из четырех стержней с резьбой 3/4 дюйма x 36 дюймов, гаек и шайб производства Home Depot. Я приказал своему местному поставщику стали вырезать нижнюю и верхнюю пластины, которые представляют собой 12-дюймовые куски размером 1 дюйм (толщина) x 9.дюймовая стальная пластина.

Стальная пластина толщиной в один дюйм, очевидно, очень прочная, и эта прочность необходима, чтобы выдерживать силы, которые будут задействованы при нажатии на фейерверки. Я не хотел бы использовать стальные пластины, которые тоньше тех, которые я использовал, и я также не хотел бы делать их больше и разносить резьбовые стержни дальше. Это может привести к искривлению пластин.

Секции сантехнических труб из ПВХ на стойках с резьбовым стержнем предназначены для того, чтобы я не порезал суставы пальцев о резьбовой стержень, когда вставляю и удаляю устройства в прессе.

Установка противовзрывного экрана

Когда я нажимаю ракетные двигатели со свистком или стробоскопом, которые используют мощное топливо, чувствительное к давлению, установка противовзрывного экрана — хорошая идея. Пластиковый лист толщиной 1/2 дюйма обеспечит некоторую защиту на тот случай, если двигатель «выключится» во время нажатия.

Противовзрывной щит крепится к прессу и удерживается на месте болтами с проушиной 3/8 дюйма, большими шайбами крыла и шестигранными гайками. Поликарбонатный пластик, такой как Lexan, используется в пуленепробиваемых окнах и хорошо подходит для противовзрывных экранов.

Другим преимуществом трубы из ПВХ на резьбовых стержнях является поддержка нижнего противовзрывного экрана и опор для рым-болтов.

Установка противовзрывного экрана на гидравлический ракетный пресс

Возвратные пружины домкрата

Две 7-дюймовые пружины, также от Home Depot, служат для возврата домкрата для бутылок в его «нижнее» положение, когда открывается клапан сброса давления. Верхняя часть каждой пружины прикреплена к пластине размером 4×4 дюйма, которая приварена к вывинчиваемой стойке домкрата. Нижняя часть пружин прикреплена к рым-болтам, которые вставлены в отверстия, просверленные в стальной пластине днища.

Верхняя часть каждой пружины прикреплена к пластине размером 4×4 дюйма, которая приварена к вывинчиваемой стойке домкрата. Нижняя часть пружин прикреплена к рым-болтам, которые вставлены в отверстия, просверленные в стальной пластине днища.

В своей сварочной мастерской я приварил маленькие шестигранные гайки для крепления верхней пружины, в то же время они приварили пластину к стойке домкрата. Это была единственная сварка, необходимая в этом проекте.

Возвратные пружины гидравлического домкрата

Ручка клапана сброса давления

Чтобы создать легко управляемую ручку для предохранительного клапана домкрата, в конце предохранительного клапана было просверлено отверстие. Кусок 3/16-дюймового оцинкованного стального стержня, согнутого в форме буквы L, был вставлен в отверстие, а маленький конец был расплющен на тиски-наковальне, чтобы удерживать его на месте.

Рукоятка самодельного клапана сброса давления

Отверстия в стальных пластинах

Отверстия в верхней и нижней стальных пластинах были просверлены с помощью сверлильного станка. Это было единственное крупное оборудование, необходимое для изготовления ракетного пресса. Отверстия под резьбовые стержни были просверлены в центрах 9,5 дюймов, из стороны в сторону, и в центрах 5,5 дюймов, спереди назад.

Это было единственное крупное оборудование, необходимое для изготовления ракетного пресса. Отверстия под резьбовые стержни были просверлены в центрах 9,5 дюймов, из стороны в сторону, и в центрах 5,5 дюймов, спереди назад.

Домкрат крепится к нижней пластине тремя болтами 5/16 дюйма, которые проходят сквозь стальную пластину в отверстия, которые я просверлил и нарезал в нижней части домкрата. (Нарезание резьбы в металле выполняется с помощью инструмента, называемого «метчиком».)

В задней части нижней стальной пластины были просверлены два дополнительных отверстия, через которые будут проходить болты, чтобы прикрепить пресс к моему верстаку. Это сделает пресс красивым и устойчивым, когда я нажимаю ракеты.

Крепежные отверстия, болты и гайки в нижней стальной пластине

Я использовал ручную шлифовальную машину, чтобы сгладить все края и углы стальных пластин. Затем я загрунтовал и покрасил пластины аэрозольным грунтом и финишной краской.

Гидравлический манометр

Сообществу любителей пиротехники доступно несколько гидравлических манометров давления-силы (PtoF). В этих датчиках используется поршень площадью один квадратный дюйм, поэтому они напрямую считывают количество фунтов силы, прикладываемой к сжимаемому предмету.

Например, если манометр PtoF показывает 2000 фунтов на квадратный дюйм, фактическая сила, приложенная к инструменту, составляет 2000 фунтов, что эквивалентно 2000 фунтам бетона, находящегося сверху инструмента.

Преимущество использования одного из этих манометров заключается в том, что вам не нужно устанавливать манометр на домкрат пресса для бутылок.

Манометр силы давления, используемый с гидравлическим прессом

Лично я предпочитаю использовать манометр, установленный на дне бутылочного домкрата. Это позволяет мне исключить один незакрепленный подвижный компонент, такой как манометр PtoF, когда я выравниваю и запрессовываю устройства в прессе.

Однако при использовании манометра на домкрате необходимо умножить показания манометра на площадь поршня домкрата, чтобы определить фактическую силу, прилагаемую домкратом. Я покажу, что это значит, через минуту.

Установка манометра на бутылочный домкрат представляет собой, вероятно, самый сложный аспект этого проекта — просверливание и нарезание резьбы в нижней части бутылочного домкрата, а также установка гидравлического манометра. Но хорошо знать, как это сделать, даже если будет использоваться манометр PtoF.

Установка манометра на бутылочный домкрат требует частичной разборки домкрата, сверления пары отверстий, нарезания резьбы в отверстии, где будет установлен манометр, очистки домкрата от мусора и его повторной сборки.

Одна из приятных особенностей домкрата для бутылок, о котором я говорю в этом проекте, заключается в том, что его относительно легко разобрать и снова собрать.

Сначала снимается резиновая сливная/заливная пробка на задней части цилиндрического корпуса домкрата, а масло, заполняющее домкрат, выливается в чистую емкость. Это масло можно профильтровать через кофейный фильтр и повторно использовать в домкрате при его повторной сборке.

Это масло можно профильтровать через кофейный фильтр и повторно использовать в домкрате при его повторной сборке.

При сливе масла помогает снять клапан сброса давления. Этот клапан имеет 1/4-дюймовый стальной шариковый подшипник в отверстии, в которое он ввинчивается. Осторожно отложите шар и клапан в сторону и завершите слив масла. Несколько раз прокачивая узел рычага, оставшееся масло вытечет. Теперь самое время просверлить отверстие в клапане сброса давления и установить L-образную рукоятку.0009

Домкрат для бутылок, слитое масло

Рычаг имеет пару стальных штифтов, удерживаемых пружинными зажимами, и легко разбирается. (Вы делаете мысленные заметки о том, как все это собирается вместе, верно?)

Теперь пришло время снять большую шестигранную гайку в верхней части домкрата. Для этого необходимо, чтобы основание домкрата надежно удерживалось в тисках или ракетном прессе. (Подождите, я делаю свой ракетный пресс! Как мне удерживать домкрат в моем ракетном прессе? У меня 3 жима, и это будет мой четвертый. )

)

Затем шестигранную гайку ослабляют плоскогубцами или большим трубным ключом. Возможно, потребуется ударить по гаечному ключу резиновым молотком или подобным тяжелым предметом. Гайка отвинчивается, когда она ослаблена, также можно снять поршень центрального домкрата и внешний корпус домкрата. На гайке есть пластиковое уплотнительное кольцо в месте соприкосновения с основным корпусом, но эта прокладка обычно «приклеивается» краской, и ее не нужно снимать.

Имеется «коническое» большое резиновое уплотнительное кольцо, которое находится в канавке, из которой выходит корпус кожуха. Снимите это уплотнительное кольцо. Помните, что он был там тонким краем вверх, а широким вниз.

Внутри домкрата будет небольшой фильтр из проволочной сетки, вставленный в одно из отверстий в основании. Запишите, в каком отверстии он находится, а затем удалите его. На самом деле, это хорошая рекомендация, которая никогда не работала для меня в реальной жизни. Каждый раз, когда я разбирал домкрат, фильтр выпадал раньше, чем я замечал, где он был изначально. Я не уверен, как они умудряются держать эту чертову штуку во время транспортировки и/или эксплуатации.

Я не уверен, как они умудряются держать эту чертову штуку во время транспортировки и/или эксплуатации.

Сейчас я покажу, как определить, в какое отверстие фильтр должен вернуться, когда домкрат снова собран.

Винтовая стойка отвинчивается только настолько, насколько она выступает из поршня домкрата. Нет необходимости удалять эту винтовую стойку полностью. Весь домкрат можно отнести в сварочный цех, когда пластина 4×4 будет приварена к винтовой стойке. Если кто-то хочет удалить штифт полностью, потребуется некоторая опиловка/шлифовка, чтобы удалить небольшие «выемки», которые были выбиты в верхней части цилиндра, чтобы удерживать штифт на месте.

Сейчас самое время измерить и записать диаметр нижней части поршня. В этом случае он измеряет 1,375 дюйма. Возводя в квадрат половину этого диаметра (радиуса) и умножая его на Пи (3,1416), получаем площадь дна поршня 1,5 квадратных дюйма. (3,1416 x 0,6875 x 0,6875 = 1,5 квадратных дюйма)

Из-за этого, когда мой новый манометр, установленный на домкрате, показывает, скажем, 1000 фунтов на квадратный дюйм (psi), я умножаю показания этого манометра на 1,5, чтобы определить фактическую величину силы, прикладываемой домкратом. воздействует на оснастку в прессе, которая в этом примере будет составлять 1500 фунтов.

воздействует на оснастку в прессе, которая в этом примере будет составлять 1500 фунтов.

Бутылочный домкрат в разобранном виде

Снова удерживая основание домкрата в тисках или ракетном прессе, теперь я осторожно использую трубный ключ, чтобы ослабить внутренний цилиндр домкрата. Я прикладываю гаечный ключ прямо к нижней части этого цилиндра, чтобы не сломать и не деформировать трубку, когда я ее ослабляю.

После извлечения внутреннего цилиндра можно увидеть еще одно пластиковое уплотнительное кольцо внутри основания, где цилиндр достигает дна. Это уплотнительное кольцо не нужно снимать. Обратите внимание, что у внутреннего цилиндра есть верх и низ. Верхняя часть скошена на внутренней кромке, чтобы облегчить вставку поршня. Нижняя часть имеет уплощенный край, который опирается на уплотнительное кольцо.

Небольшой подъемный поршень/цилиндр с рычажным приводом также следует снять. В углублении основания находится металлическая шайба и стальной шарик диаметром 1/4 дюйма, которые также следует удалить.

В углублении основания находится металлическая шайба и стальной шарик диаметром 1/4 дюйма, которые также следует удалить.

Гидравлический домкрат в разобранном виде

И вот, наконец, мы подошли к последнему этапу разборки. В нижней выемке основания есть еще один металлический шарик диаметром 1/4 дюйма, удерживаемый пластиковым фиксатором. Это видно по большому углублению в основании на фото выше. Фиксатор снимается, поддев его отверткой, также снимается шарик.

Я держу все мелкие детали в чистом бумажном стаканчике, чтобы не потерять их во время работы.

Также имеется предохранительный клапан избыточного давления, закрытый пластиковой крышкой. Этот узел, включая колпачок, вывинчивающийся штифт, пружину, металлический гриб и очень маленький металлический шарик, снимается и помещается в бумажный стаканчик.

Окончательная разборка бутылочного домкрата

Я просто слышу, как ты кричишь: «Черт возьми, Нед, во что ты меня втянул?»

На самом деле все не так плохо, как все это звучит и выглядит. Если вы будете отслеживать все мелкие детали и помнить, как все они собираются вместе, это может быть весело. Действительно! Здесь происходит обучение.

Если вы будете отслеживать все мелкие детали и помнить, как все они собираются вместе, это может быть весело. Действительно! Здесь происходит обучение.

На данный момент, для моего собственного образования, я провел немного времени, представляя, как работает домкрат, когда им управляют. Небольшой подъемный поршень и цилиндр создают высокое давление, используя принцип механического рычага. Масло под давлением нагнетается через маленькое отверстие в нижней части этой выемки и вверх мимо шара/отверстия/держателя в большой выемке основания.

Все эти шарики в этом устройстве просто действуют как клапаны, сидящие в тщательно обработанных углублениях и позволяющие маслу течь только в одном направлении, слегка выталкивая шарик из его углубления. Масло, выталкивающееся в другом направлении, прижимает шар к механически обработанному уплотнению и перекрывает поток.

По мере необходимости в маленькое углубление в основании из основного резервуара между внешним корпусом домкрата и внутренним цилиндром «всасывается» больше масла.

Давление в цилиндре немного поднимает поршень. Процесс повторяется по мере постепенного подъема поршня.

Если внутри главного цилиндра создается слишком большое давление, масло может вытолкнуть маленький шарик и пружину в клапане сброса избыточного давления и позволить избыточному маслу выйти обратно в главный масляный резервуар между внешним корпусом домкрата и внутренним цилиндр. Это действует как предохранитель, предотвращающий избыточное давление домкрата и опасный разрыв.

И, наконец, когда мы хотим, чтобы домкрат втянулся и опустился, клапан сброса давления ослабляется. Это позволяет маслу проходить мимо шара в нижней части этого клапана и обратно в основной резервуар.

Поскольку единственное отверстие, через которое масло выходит из основного резервуара, — это отверстие, ведущее к дну небольшой выемки подъемного цилиндра, то есть отверстие, в которое будет заменен малый фильтр (поэтому он предназначен для удаления мусора из масло по мере его циркуляции). Я нахожу это отверстие, дуя в него, чтобы убедиться, что воздух выходит из закрытого шариком отверстия в нижней части небольшой выемки в основании.

Я нахожу это отверстие, дуя в него, чтобы убедиться, что воздух выходит из закрытого шариком отверстия в нижней части небольшой выемки в основании.

Чтобы домкрат не попал в мусор, я его полностью разобрал. После завершения следующих шагов сверления и нарезания резьбы все детали будут полностью очищены перед повторной сборкой. Мелкий металлический мусор – враг исправно работающего домкрата. Они могут застрять в различных узлах шаровых клапанов и вызвать медленную утечку, препятствуя оптимальной работе.

Сверление и нарезание резьбы в основании домкрата для установки манометра

Глядя на основание домкрата, вы заметите, что все существующие отверстия и внутренние «каналы», через которые течет масло, расположены с правой стороны основания.

Удобно, что основание этого домкрата имеет хорошую плоскую поверхность с левой стороны и достаточно места слева внутри большой выемки, где можно просверлить отверстие.

Это та точка, к которой мы шли. Я хочу просверлить отверстие диаметром 3/16 дюйма снизу-внутри этой основной выемки в основании, но не насквозь через основание. Я просверлил это отверстие глубиной около 3/8 дюйма.

Я хочу просверлить отверстие диаметром 3/16 дюйма снизу-внутри этой основной выемки в основании, но не насквозь через основание. Я просверлил это отверстие глубиной около 3/8 дюйма.

Отверстие 3/16 дюйма, просверленное в основании домкрата, глубина всего 3/8 дюйма

Я хочу просверлить слева-снаружи основания тем же сверлом 3/16 дюйма, пока это отверстие не совпадет с первым просверленным отверстием. Я хочу просверлить только это первое отверстие, чтобы не задеть ни один из других внутренних каналов в основании.

Отверстие 3/16 дюйма, просверленное сбоку до соединения с другим отверстием

Отверстие, идущее сбоку, просверлено достаточно высоко снизу, чтобы фитинги, которые я собираюсь установить позже, могли очистить опорную плиту пресса. Я также планирую это отверстие так, чтобы оно располагалось по центру нижней «толщины» основания, чтобы прочность оставшегося металла, окружающего мой новый фитинг, была максимальной.

Просверливание этого отверстия, расположенного на расстоянии 1/2 дюйма от нижней части основания, позволило достичь всех вышеуказанных целей. И он сохранил толщину металла между отверстием и нижней частью основания не менее 5/16 дюйма, что необходимо, чтобы выдерживать внутреннее давление домкрата.

Эти две дырки постепенно углубляются до тех пор, пока не соприкоснутся друг с другом, и не дальше.

Сверление отверстий диаметром 3/16 дюйма, которые соединяются друг с другом

Два отверстия образуют новый канал, по которому масло под давлением внутри внутреннего цилиндра домкрата достигает нового манометра, который будет считывать то же давление, что и внутри цилиндра.

Предупреждение: Основным электроинструментом, который я использую в этом процессе, является сверлильный станок. Как говорит Норм Абрамс: «Прочитайте и поймите меры предосторожности, касающиеся этого инструмента, прежде чем использовать его». Я делаю это сверление на малых скоростях. Я крепко держу деталь, которую сверлю, струбциной и/или другими инструментами. Этот сверлильный станок может быть моим лучшим другом, а может разрезать мне руки и/или сломать кости. Будь осторожен.

Я делаю это сверление на малых скоростях. Я крепко держу деталь, которую сверлю, струбциной и/или другими инструментами. Этот сверлильный станок может быть моим лучшим другом, а может разрезать мне руки и/или сломать кости. Будь осторожен.

Отверстие в боковой части основания увеличено с помощью сверла диаметром 5/16 дюйма (сверло Q), что увеличивает глубину секции примерно на 3/4 дюйма. Затем в этом боковом отверстии (только) нарезается резьба с помощью метчика с трубной резьбой 1/8 дюйма.

Сверление и нарезание резьбы в основании бутылочного домкрата

Также самое время просверлить и нарезать отверстия под болты во фланцах на основании, которые будут прикреплять домкрат к нижней стальной плите пресса.

Вот, трудная часть, обработка, сделана. Теперь я счищаю весь мусор, лишнюю краску и металлическую стружку со всех деталей в кастрюле с чистым керосином или растворителем для краски. Особое внимание уделяю основанию, чтобы убедиться, что весь мелкий металлический мусор смыт с него и из всех его отверстий и каналов.

Особое внимание уделяю основанию, чтобы убедиться, что весь мелкий металлический мусор смыт с него и из всех его отверстий и каналов.

После высыхания деталей бутылочный домкрат собирается в порядке, обратном разборке. Прежде чем снова залить в него масло, я прикрепляю новый манометр с помощью гидравлических фитингов и тефлоновой ленты. Моя местная служба снабжения гидравлическими фитингами смогла поставить нужные мне фитинги, которые выдержали бы давление, которое будет оказывать домкрат.

Манометр, гидравлические фитинги и тефлоновая лента, готовые к установке на бутылочный домкрат

Эти фитинги были недорогими, и лучше использовать фитинги, сертифицированные для гидравлического давления, а не водопроводные фитинги, которые могут разорваться под этим давлением.

Датчик продается примерно за 22 доллара в McMaster-Carr. Это циферблат диаметром 2,5 дюйма, заполненный глицерином, диапазон 0–10 000 фунтов на квадратный дюйм, трубная резьба 1/4 дюйма с нижним соединением, модель № 4053K16.

Но в том же магазине, где я купил фитинги, был очень похожий датчик всего за 16 долларов. Я купил один на запас, пока был там.

Я временно подключил манометры к домкратам низкого давления с железными фитингами. Но эти сантехнические фитинги не рассчитаны на давление 8000 фунтов на квадратный дюйм, которое будет развиваться в этом новом домкрате, когда он выдает полные 6 тонн силы.

Помните, что когда манометр показывает 8000 фунтов на квадратный дюйм, это показание умножается на 1,5, чтобы определить силу, действующую на домкрат. Это означает, что показания 8000 фунтов на квадратный дюйм равны 12 000 фунтам силы, максимальной силе, на которую рассчитан этот домкрат. Вот почему я выбрал манометр с диапазоном от 0 до 10 000 фунтов на квадратный дюйм.

Тефлоновая лента аккуратно наматывается на трубную резьбу в направлении, в котором витки ленты затягиваются, когда наружная резьба ввинчивается в охватывающую арматуру. На каждый резьбовой участок накладывается по 4-5 витков ленты. Я стараюсь не накладывать ленту на конец фитингов, где кусочки могут оторваться и забить каналы или клапаны домкрата.

Я стараюсь не накладывать ленту на конец фитингов, где кусочки могут оторваться и забить каналы или клапаны домкрата.

После установки манометра и затяжки всех фитингов я профильтровал масло через кофейный фильтр и снова залил масло в домкрат через заливное отверстие на задней части корпуса домкрата. Я несколько раз качнул домкрат вверх и вниз, чтобы выгнать воздух из системы. Затем домкрат был установлен на ракетный пресс.

Гидравлический домкрат для бутылок с манометром, установленный на ракетном прессе

Я доливал масло новым маслом для гидравлического домкрата, пока оно не начало вытекать из заливного отверстия в корпусе главного домкрата. Потом поставил резиновую заглушку.

Я установил манометр давления к силе на плиту домкрата и поднял пресс до различных давлений. Это было сделано для того, чтобы убедиться, что датчик PtoF действительно показывал в 1,5 раза больше показаний датчика на бутылочном домкрате. Я также снял манометр PtoF, поднял пресс до максимального давления и оставил его там на некоторое время, чтобы убедиться, что он не теряет давление из-за утечек или плохо закрытых стальных шаровых клапанов.

Я также снял манометр PtoF, поднял пресс до максимального давления и оставил его там на некоторое время, чтобы убедиться, что он не теряет давление из-за утечек или плохо закрытых стальных шаровых клапанов.

Окончательное испытание нового ракетного пресса, домкрата для бутылок и манометра

Все работало отлично, поэтому я переместил пресс на его постоянное место на моем рабочем столе и прикрепил его там болтами, которые проходят через два дополнительных отверстия в задней части нижней стальной пластины и через верхнюю часть рабочего стола.

Заключение

Большой! Мой четвертый пресс уже запущен и работает. На кой черт мне четыре нажатия? Думаю, я покрашу и почищу свой старый пресс Hobby Fireworks и посмотрю, смогу ли я найти нового пиротехника, который захочет дать ему хороший дом.

И последнее, что я подумал об этом прессе, когда он был готов: «Эй, я построил эту штуку. Я знаю каждую ее часть, и если что-то пойдет не так, я знаю, как это исправить».

Я знаю каждую ее часть, и если что-то пойдет не так, я знаю, как это исправить».

Во время работы над проектом я купил дополнительный бутылочный домкрат, просверлил его и нарезал резьбу одновременно с основным. Таким образом, у меня есть запасные части или весь домкрат для замены, если это необходимо.

Все это приводит к хорошему самочувствию, и я полагаю, именно поэтому я делаю все это в первую очередь.

Оставайся зеленым, а теперь продолжим, ах, неотложные дела.

Нед

Необходимые материалы

- Болты, 5/16″

- Сверла, 3/16″ и 5/16″

- Рым-болты, 3/8″

- Шайбы крыльев, большие

- Оцинкованный стальной стержень, 3/16 дюйма

- Шестигранные гайки

- Гидравлический домкрат

- Гидравлический манометр, давление-сила

- Лексан, толщина 1/2 дюйма

- Гайки и шайбы, 3/4 дюйма

- Метчик с трубной резьбой, 1/8″

- Трубный ключ

- Труба ПВХ, внутренний диаметр 3/4 дюйма

- Пружины, 7 дюймов

- Стальные пластины толщиной 1 дюйм x длиной 9 дюймов x 12 дюймов

- Прокладки из стальных пластин, 4×4 дюйма, толщиной 3/4 дюйма

- Тефлоновая лента

- Резьбовые стержни, 3/4 x 36 дюймов

Практичный гидравлический пресс — Сообщество производителей ювелирных изделий Ганоксин

Как решить проблему производства ограниченного тиража полых форм ручной работы в разумные сроки, при этом чтобы они подходили друг к другу и выглядели довольно идентично, не глядя на машину? сделанный? Подъем, чеканка или прессование мазонита могут быть ответом, если вы достаточно быстры и точны в этом.

Но даже в этом случае эти методы не могут сравниться по скорости, простоте и точности с недорогой, простой и практичной формовкой таких деталей с помощью штампов и небольшого гидравлического пресса.

| Марк Пайсин, пускатель мыльных пузырей |

Используемое оборудование просто в сборке, а процессы просты в освоении. Используя этот процесс, вы можете быстро сформировать из листового металла полые формы, которые подходят для пайки, с минимальными усилиями и почти без отделки или потери металла, что позволяет использовать более тонкий металл. Подождите, и мы расскажем, как все это сделать, но на мгновение взгляните на то, как все это развивалось.

Разработка

Штамповка листового металла первоначально началась тысячи лет назад с использованием грубых канавок, вырезанных в камне или дереве, в которые металл свободно перемещался вручную и забивался молотком в углубление. Штампы использовались для ручек, носиков и форм, которые нельзя было сделать на кольях.

Штампы использовались для ручек, носиков и форм, которые нельзя было сделать на кольях.

Ганоксин спонсируется

Однако за последние 150 лет концепции штамповки претерпели огромную технологическую эволюцию. Наиболее важным было создание штампов, соответствующих муфте и внутренней части, для создания полых форм с использованием гидравлического давления или прессов с откидным молотом. (Термины «мужские» и «женские» соответствующие штампы являются стандартным промышленным жаргоном для штампов, которые соответствуют по форме… символизм очевиден.)

Сегодня гидравлическое прессование и штамповка штампов очень широко используются в промышленности для изготовления всего, от кастрюль и сковородок до кузовов автомобилей. Тем не менее, очень немногие отдельные художники-металлисты использовали эту технику в небольших и недорогих масштабах для изготовления форм из серебра или золота.

Чтобы адаптировать оборудование и методы гидравлического прессования к небольшим и недорогим масштабам, были проведены эксперименты с использованием адаптированной версии оригинальной техники изготовления масонитовых штампов, разработанной Ричардом Томасом из Академии искусств Крэнбрука. Первоначально использовался небольшой пресс для тиснения излишков военного времени. Это исследование было инициировано Рут Жирар из Калифорнийского университета в Беркли в 1919 г.71, что в конечном итоге привело к разработке литейных форм из эпоксидной смолы и стали на небольшом валу. С тех пор я продолжаю исследования и хочу поделиться с вами результатами сейчас.

Первоначально использовался небольшой пресс для тиснения излишков военного времени. Это исследование было инициировано Рут Жирар из Калифорнийского университета в Беркли в 1919 г.71, что в конечном итоге привело к разработке литейных форм из эпоксидной смолы и стали на небольшом валу. С тех пор я продолжаю исследования и хочу поделиться с вами результатами сейчас.

Ганоксин спонсируется

Процесс

Гидравлическое прессование соответствующих штампов начинается с трехмерной модели или шаблона, который используется для формования охватываемых и охватываемых штампов, соответствующих по форме модели и друг другу. Затем штампы вставляются в пресс, а между штампами помещается листовой металл. Затем применяется гидравлическое давление, чтобы придать металлу желаемую форму. В промышленности большинство штампов изготавливается из стали или литого эпоксидно-металлического материала, а прессы приобретаются в коммерческих целях и могут создавать давление до 3 000 000 фунтов. за квадратный дюйм». Излишне говорить, что такое оборудование и штампы могут стоить монетного двора.

за квадратный дюйм». Излишне говорить, что такое оборудование и штампы могут стоить монетного двора.

Таким образом, адаптация процессов для нашего использования включала изготовление недорогих прессов и штампов. Используя адаптированные методы, вы можете с легкостью прессовать листы из золота, серебра, меди или латуни в диапазоне от 24 до 16 Ga. 24 Ga – это верхний предел, поскольку любой более тонкий металл имеет тенденцию рваться, сморщиваться, скручиваться или складываться при прессовании в этих формах. Металл толще 16 Ga требует сверхвысокого гидравлического давления, а также более сложной формы из стали. Тем не менее, этот диапазон калибров, по-видимому, охватывает большую часть полых форм, выполненных художниками-металлистами.

Ооооо, давайте посмотрим, как сделать пресс и штампы.

Пресс

Если у вас есть деньги, вы можете купить хороший коммерческий гидравлический пресс примерно за 1000 долларов или сделать подходящий пресс своими руками менее чем за 50 долларов и немного попотеть. По сути, все, из чего состоит пресс, представляет собой прочную стальную раму, в которую вставлен гидравлический домкрат, который используется для прижатия одной матрицы к другой.

По сути, все, из чего состоит пресс, представляет собой прочную стальную раму, в которую вставлен гидравлический домкрат, который используется для прижатия одной матрицы к другой.

| Рис. 1 – сварная рама пресса и гидравлический домкрат. |

Стальная рама

Чтобы изготовить сварную раму, сначала найдите самый дешевый источник металлолома или металлолома и найдите куски U-образного швеллера или IL. (Они называются «U» или «L», потому что кусок стали выглядит как «U» или «L», если смотреть с конца. Выберите металл с толщиной стенки 1/4 дюйма или больше (чем больше Вам понадобится четыре боковых части, длина которых зависит от высоты гидравлического домкрата или домкрата, но обычно достаточно 6 или 7 футов.0009

Ганоксин спонсируется

Вам также понадобятся 3 куска листового металла толщиной 3/8″ или больше, такие же, как верх, низ и плита. Здесь снова найдите свой самый дешевый источник, так как мета мне не нужна новая, только плоская.

Здесь снова найдите свой самый дешевый источник, так как мета мне не нужна новая, только плоская.

Наконец, вам понадобится кусок трубы для сварки нижней стороны плиты, чтобы гидравлический домкрат мог поместиться на плите. Диаметр трубы будет зависеть от того, какого диаметра человечка вы придумаете. Трубка должна быть чуть больше человека.

Теперь вырежьте и расположите детали, как показано на рисунке (1), затем сварите… и вы получите раму пресса. Что это такое? Вы говорите, что у вас нет сварочного оборудования? Не бойтесь, так как вы можете сделать модель на болтах, это почти так же прочно.

Ганоксин спонсируется

Рама на болтах может быть изготовлена из товаров из хозяйственных магазинов плюс три куска листовой стали для верхней, нижней и опорной плиты. В большинстве хозяйственных магазинов продаются резьбовые стержни длиной 2 или 3 фута и различного диаметра. Кроме того, они обычно несут шайбы, гайки и трубы. Это все, что вам нужно для замены стали «U» или «L». Купите 4 резьбовых стержня диаметром 1/2 дюйма или больше, каждый длиной около 2 футов. Кроме того, приобретите 16 плоских шайб для стержня такого диаметра, а также 16 гаек. Затем вам также понадобятся 4 куска трубы, достаточно большие, чтобы вставить резьбовой шток. Их длина зависит от высоты гидравлического домкрата или домкрата, который у вас получится (см. рис. 2). Наконец, вам все равно понадобится небольшой кусок трубы, чтобы прикрепить его к нижней стороне плиты, как в сварной модели.

Это все, что вам нужно для замены стали «U» или «L». Купите 4 резьбовых стержня диаметром 1/2 дюйма или больше, каждый длиной около 2 футов. Кроме того, приобретите 16 плоских шайб для стержня такого диаметра, а также 16 гаек. Затем вам также понадобятся 4 куска трубы, достаточно большие, чтобы вставить резьбовой шток. Их длина зависит от высоты гидравлического домкрата или домкрата, который у вас получится (см. рис. 2). Наконец, вам все равно понадобится небольшой кусок трубы, чтобы прикрепить его к нижней стороне плиты, как в сварной модели.

Чтобы собрать эти детали, начните с просверливания четырех отверстий в верхней и нижней частях листовой стали. Отверстия должны быть достаточно большими, чтобы в них могла проскользнуть резьба. Отрежьте куски трубы на длину, равную высоте гидроцилиндра в полностью выдвинутом положении, с опорой на него сверху. Теперь навинтите две шайбы и 2 гайки на один конец каждой из четырех частей резьбового штока. Затем поместите нижнюю пластину на резьбовой шток, используя четыре отверстия. Затем вы можете поставить всю штуковину вертикально и поместить кусок трубы на каждую из четырех частей с резьбой, а затем верхнюю пластину. Снова навинтите две шайбы и 2 гайки на каждую из резьбовых частей ложи, затяните их гаечным ключом, и у вас получится скрепленная болтами рама гидравлического пресса.

Затем вы можете поставить всю штуковину вертикально и поместить кусок трубы на каждую из четырех частей с резьбой, а затем верхнюю пластину. Снова навинтите две шайбы и 2 гайки на каждую из резьбовых частей ложи, затяните их гаечным ключом, и у вас получится скрепленная болтами рама гидравлического пресса.

| Рисунок 2 – рама на болтах. |

Гидравлический домкрат

Барахолки и барахолки — отличные источники бывших в употреблении гидравлических домкратов для легковых и грузовых автомобилей. Итак, поищите гидравлический домкрат грузоподъемностью 20 тонн (подойдет 15-тонный домкрат, но 20-тонный предпочтительнее, так как вам не придется качать так сильно). Скорее всего, вы можете получить его за 20 долларов. или меньше, так как они новые всего около 50 долларов. Они полны и готовы к работе, если вы получите один в хорошем состоянии. Единственное, что изнашивается, это кольцевые уплотнения «0». Практически все производители продают комплект для замены уплотнений для своих домкратов, который говорит сам за себя, примерно за 5 долларов, если вы столкнетесь с этой проблемой.

Единственное, что изнашивается, это кольцевые уплотнения «0». Практически все производители продают комплект для замены уплотнений для своих домкратов, который говорит сам за себя, примерно за 5 долларов, если вы столкнетесь с этой проблемой.

Просто поместите недостающую часть в раму, отцентрируйте валик на головке домкрата и отметьте его положение на нижней стороне валика. Затем приварите небольшой кусок трубы к нижней стороне, чтобы расположить головку плунжера на плите. Если у вас нет сварочного оборудования, придайте обеим поверхностям шероховатость и очистите их, а затем используйте пластичную сталь Devcon (типа шпаклевки) для закрепления. Теперь вы готовы к полету или, лучше сказать, к сквош.

Ганоксин спонсируется

В качестве альтернативы домкрату для грузовиков вы можете поискать бывший в употреблении промышленный гидроцилиндр диаметром 2 дюйма или больше в магазинах подержанных промышленных товаров или у дилеров гидравлики. Чем больше диаметр плунжера, тем меньшая сила нагнетания вам потребуется, поскольку давление на плите равно давлению нагнетания, умноженному на [p * R 2 ], где R — радиус головки плунжера. меньше усилий. Если вы найдете промышленный поршень, скорее всего, на нем будет фитинг для манометра. Если это так, купите дешевый подержанный, и тогда вы сможете определить, какое давление вы нажимаете. Большинство изделий, которые я сделал, были отжаты с плотностью 26 000 фунтов/кв. в. или меньше.

Чем больше диаметр плунжера, тем меньшая сила нагнетания вам потребуется, поскольку давление на плите равно давлению нагнетания, умноженному на [p * R 2 ], где R — радиус головки плунжера. меньше усилий. Если вы найдете промышленный поршень, скорее всего, на нем будет фитинг для манометра. Если это так, купите дешевый подержанный, и тогда вы сможете определить, какое давление вы нажимаете. Большинство изделий, которые я сделал, были отжаты с плотностью 26 000 фунтов/кв. в. или меньше.

| Marc Paisin Матрица Devcon и опока к использованию литых штыревых и гнездовых штампов из металла, литой эпоксидной стали или стекловолокна. Что вы используете, когда? В общем, чем крупнее детали и чем круче изгибы, тем больше потребность в том, чтобы штампы были изготовлены из твердого материала, такого как металл или эпоксидная сталь, и чтобы они имели соответствие между входами и выходами, особенно десять или более единиц.  произведено. произведено.Используйте адаптированный мазонитовый штамп только тогда, когда у вас есть постепенно наклонные кривые большого радиуса и не слишком много деталей. Это потому, что у вас есть мужской кубик и контур женского, но нет женского соответствия. Эта недорогая матрица сделана из листа закаленного мазонита, прикрепленного к 3/4-дюймовым кускам фанеры, при этом контур куска вырезается из мазонита и фанеры. Для прессования его приспособили, добавив охватываемую матрицу и установочные штифты, сделанные из больших гвоздей. Мужской штамп можно вылепить из твердой древесины, такой как дуб или клен, или его можно вырезать и напилить из толстого куска алюминия или отлить из латуни, бронзы, алюминия и т.п. Чтобы предотвратить повреждение формирующей кромки мазонита, кусок листовой стали 16 Ga можно разрезать ювелирной пилой, чтобы получить контур шаблона, если вы хотите изготовить много единиц. Несомненно, лучшие штампы — это литые штампы, соответствующие мужчинам и женщинам. Ганоксин спонсируется В качестве материала штампа я рекомендую использовать литейную эпоксидную сталь, так как ее легко и быстро изготовить. Начните с лепки модели или выкройки практически из любого материала, от пластилина до воска, гипса, дерева, пластика, металла и т. д. Убедитесь, что в форме нет подрезов. Затем, если этот материал может выдерживать около 160 градусов по Фаренгейту или около того, вы можете выполнить следующие шаги, чтобы залить литой штамп. Если, однако, он сделан из пластелиновой глины, воска или какого-либо другого вещества, которое не может удерживать тепло, то просто покройте его разделительным составом, таким как силиконовый спрей, легкое масло или даже вазелин, и залейте гипсовую форму, которая вы можете использовать для заливки корпуса. Используемая эпоксидная сталь, или «пластичная сталь», производится корпорацией Devcon из Дэнверса, штат Массачусетс. Devcon производит тонкую линейку изделий из пластмассовой стали для изготовления инструментов, зажимных приспособлений, приспособлений, штампов для формовки металла, моделей, пресс-форм, литейных моделей и для ремонта машин. Я рекомендую использовать их Plastic Steel B жидкого типа (номер по каталогу 10210). Он выпускается в банках по 1, 4 и 25 фунтов и стоит около 5 долларов за фунт. в баночках по фунту. Он доступен в большинстве крупных хозяйственных магазинов и в центрах снабжения инструментами. Он изготовлен из 80% стального порошка и 20% связующего из эпоксидной смолы. Жидкость типа «В» используется для заливки штампов, так как она очень жидкая при смешивании для использования. Он имеет прочность на сжатие 18 000 фунтов на квадратный дюйм. Теперь приступим к изготовлению штампов. Во-первых, возьмите свою модель, выкройку или гипсовую форму и поместите ее в какой-нибудь небольшой прочный контейнер. (Я обычно использую короткий отрезок старой трубы или металлическую флягу из установки для центробежного литья.) Затем смажьте шаблон, а также внутренние стенки контейнера разделительной смазкой из набора Devcon. Теперь просто следуйте инструкциям, входящим в комплект, и смешайте пластиковый стальной материал. Вылейте его в форму, убедившись, что поверхность, которую вы используете, не находится под углом, чтобы верхняя и нижняя поверхности пластиковой стальной матрицы были параллельны друг другу. Ганоксин спонсируется Материал Devcon затвердевает при комнатной температуре и готов к использованию примерно через четыре часа. Литые металлические пресс-формы также можно весьма успешно использовать для прессования с использованием обычных литейных технологий, если у вас есть к ним доступ. Я намеренно не описываю, как это сделать, поскольку речь идет об обычном литье по выплавляемым моделям или литье в песчаные формы из бронзы, алюминия и т. Однако, если вы смогли сделать свою модель из куска алюминия или подобного материала, или если вы сделали гипсовую форму по своему исходному образцу, вы можете отлить простую, недорогую, очень удобную форму из цинка, без использования литейного цеха. Найдите ненужный источник цинковых пластин для принтера, просто расплавьте их и вылейте прямо на алюминий или гипс в контейнере. Поскольку цинк плавится при температуре ниже 800 градусов по Фаренгейту, его можно расплавить в банке с помощью горелки и отлить без дальнейшего шума. Если у вас есть алюминиевая охватываемая модель, ее можно использовать непосредственно в прессе вместе с цинковой охватывающей. (Они будут спариваться, даже если это разные виды.) Однако, если вы влили цинк в гипс, вы можете использовать охлажденную форму для цинка, чтобы влить в него другой цинк.

Нажатие формы . Большинство форм полностью фиксируются при прессовании. Тем не менее, дополнительные детали могут быть визуализированы в один миг, просто путем шлифовки или обработки металла прямо на охватываемой матрице, поскольку Devcon может безопасно выдерживать удары молотком. Если вы собираетесь производить много деталей в штампе, вы можете вырезать контур формы из стали 18 или 16 Ga, который можно установить на матричный штамп, тем самым замедлив износ формующей кромки штампа. что умирают. Попробуйте использовать найденные предметы из любого твердого металла или разрезанного металла, чтобы придать им форму и вдавить их в кусок отожженного листового металла, подкрепленный листом свинца или твердой резины. Вы также можете использовать пресс для создания фотоизображений, впрессованных в металл. Для этого просто выберите фотоизображение или линейный рисунок и т. д. с достаточно высокой контрастностью. Затем приобретите пластину для принтера из магния или цинка, сделанную из произведения искусства, в мастерской фотогравировки. Такие магазины распространены, и их стоимость должна быть около 10 долларов за небольшую тарелку. Тем не менее, вы, вероятно, можете получить довольно много изображений на одной пластине Затем поместите отожженный лист металла поверх протравленной пластины, сверху накройте листом свинца или твердой резины и отожмите. Вы обнаружите, что можете получить довольно четкое изображение, перенесенное на металл. Я уверен, что есть некоторые важные детали, которые я забыл упомянуть, и что есть другие детали, которые я намеренно опустил, чтобы не усложнять эту презентацию без необходимости. |

При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

При самостоятельном монтаже аппарата нужно учитывать параметры поршня, станины, габариты оборудования и вес. В таком устройстве используется готовый или ручной гидравлический насос;

Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

Она выглядит, как платформа и делается из массивного металлопроката. Для этого подойдут уголки из металла и швеллера;

У них есть явные преимущества, заключающиеся в том, что они сделаны из более твердых материалов (что позволяет производить больше единиц с лучшей детализацией и более медленным износом штампов), а также обеспечивают полную формовку с соответствием между мужчинами и женщинами. Кроме того, они также являются относительно недорогими.

У них есть явные преимущества, заключающиеся в том, что они сделаны из более твердых материалов (что позволяет производить больше единиц с лучшей детализацией и более медленным износом штампов), а также обеспечивают полную формовку с соответствием между мужчинами и женщинами. Кроме того, они также являются относительно недорогими. (Прежде чем приступить к работе, на гипсовые или деревянные штампы следует нанести слой лака, так как это запечатает их пористую поверхность и облегчит снятие модели.)

(Прежде чем приступить к работе, на гипсовые или деревянные штампы следует нанести слой лака, так как это запечатает их пористую поверхность и облегчит снятие модели.) с пределом прочности при растяжении 10 000 P.S.I. и рейтинг твердости по Роквеллу 93. Его можно пилить, напиливать, нарезать резьбу, сверлить, шлифовать и нарезать резьбу, а также обычно работать с металлообрабатывающими инструментами.