Содержание

Гибочный станок из подшипника своими руками

При армировании фундаментов или кладки стен требуется заложить арматуру, которую перед этим нужно согнуть. Сделать это быстро и ровно получится только на гибочном станке. Это простое и компактное устройство, которое можно сделать своими руками. Также оно будет полезно для сгибания не толстых прутков для различных поделок.

Материалы:

- большой подшипник можно заклинивший;

- длинный болт М12 или толще;

- 3 гайки М12;

- удлиненная гайка М12;

- стальная полоса как минимум 60х10 мм или пластина.

Изготовление гибочного станка

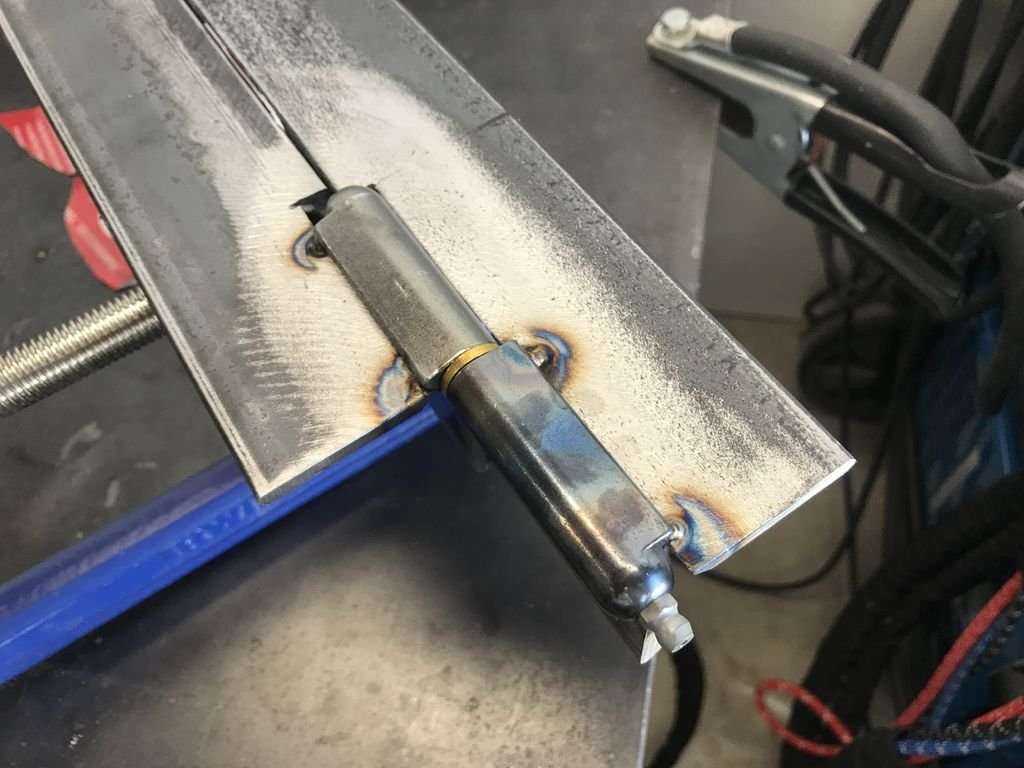

В качестве толкателя и гибочной опоры станка будут использоваться кольца крупного подшипника с наружным диаметром от 100 мм. Его внешняя обойма разрезается пополам.

Одна из ее половин приваривается на стальную полосу, как на фото.

Часть внутреннего кольца вырезается по ширине гайки, которая затем в него уваривается.

Перед этим нужно убрать ее резьбу, прогнав через нее сверло. Нужно, чтобы болт проходил сквозь нее не накручиваясь.

Далее нужно обточить грани еще у 2-х гаек, придав им округлую форму.

На болт накручивается длинная гайка, затем короткая со снятыми гранями. Его конец продевается через расширенную гайку, вваренную во внутреннее кольцо подшипника. Затем на него наворачивается оставшаяся узкая обточенная гайка.

Чтобы гайки без граней не откручивались, их нужно обварить. Перед этим они поджимаются, чтобы кольцо не шаталось относительно болта.

На обратной стороне стальной полосы с полукольцом нужно приварить небольшой флажок. За него в дальнейшем будет удобно зажимать станок в тисках.

Затем полоса переворачивается и к ее противоположному от полукольца краю приваривается механизм с болтом. Сварка делается только на длинной гайке. Таким образом, при вращении болта толкающее кольцо будет двигаться в сторону упорного полукольца.

Как пользоваться

Станок зажимается в тисках за сделанный внизу флажок. Между кольцами закладывается арматура. Для движения толкателя на упор, необходимо вращать винт гаечным ключом. Арматура при этом не выскакивает, поскольку удерживается за счет проточки на кольце подшипника. По мере вкручивания болта прут сгибается на необходимый угол.

Несмотря на небольшие размеры станка, его способностей достаточно для легкого сгибания тонких прутков и арматуры диаметром до 6 мм. Более толстый прокат, при качественной сварке станка, также ему не повредит. Для удобства можно приварить к шляпке болта вороток, чтобы не пользоваться гаечным ключом.

Смотрите видео

Листогиб для гибки листового металла

05Дек

Содержание статьи

- Виды и их конструкция

- Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

- Для понимания процесса рассмотрим виды листогибов

- Как выполнить загибочный станок своими руками

- Как и зачем делать станок для гибки листового металла своими руками

- С чего начать изготовление

- Листогиб: сложно ли сделать самому

- Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

- Самая популярная конструкция и ее улучшение

- Как сделать самодельный станок для гибки листового металла

- Листогиб для толстых листов

- Виды с фото

- Конструкция с чертежом

- Изготовление: этапы

- Техника безопасности

- Машина для зигзага

- Рекомендации по выбору

- Преимущества домашнего изготовления

Часто требуется изгиб на жести. Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Выполнить его ровным практически невозможно, если не обладать специализированной техникой. В статье мы объясним, как изготовить ручной листогиб своими руками, дадим чертежи и их описание.

Виды и их конструкция

Основное разграничение всего станочного оборудования идет по типу привода:

- Ручной. Он приводится в движение обычной силой человека. Это примитивные, но, достаточно, эффективные аппараты с минимальной точностью и отсутствием затрат.

- Механический. Он подразумевает наличие рычага с последующим преобразованием усилия нажатия.

- Электромеханический – имеет в качестве приводящей силы электрический двигатель. Особенно актуально применение при наличии пресса на заводе, так происходит штамповка массового производства деталей.

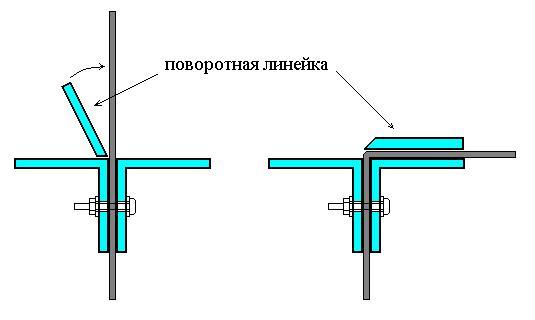

Простые ручные

Самые тонкие листы можно ровно сгибать под любым углом при наличии металлических (деревянных) ограничителей (прижимов) и траверсы. Это значит, что крышка, которая закрывает верхний участок, производя изгиб, прикладывается исключительно силой рук без дополнительного усилителя. Посмотрим конструкцию самодельного листогиба на схеме:

Посмотрим конструкцию самодельного листогиба на схеме:

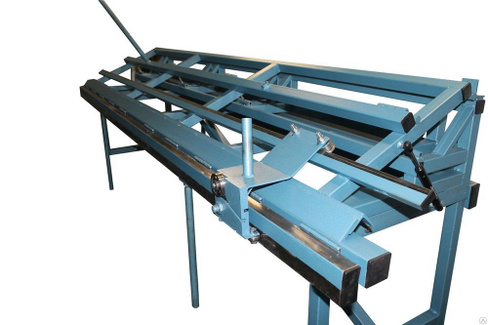

Мощный станок из тавров

Это аппарат с прижимной балкой, которая может зажимать и даже отрезать сталь. Обычно на оборудовании стоит угломер – это диск, который позволяет выставить любой угол прижима. На столе подачи закрепляется стальной лист, а затем он при необходимости продвигается далее. Нажатие рукоятки приводит в движение тавр прижима, в то время как, гибочная балка остается на месте. Посмотрим на такой листогиб:

Вальцы для стали

Есть устройство с тремя валами, когда заготовка проходит между ними и гнется. Если их регулировать (снимать и устанавливать с другими диаметрами, располагать на большем или меньшем расстоянии), то можно добиться различного радиуса изгиба. Получается не острый угол, а плавная волна. Так он выглядит:

Как сделать гибочный станок для листового металла своими руками по чертежам из того, что под рукой

Изготовление конструкции может быть предельно простым и дешевым, если использовать запчасти из хлама, валяющиеся в гараже. Нам может понадобится:

Нам может понадобится:

- Любые крепкие стальные балки или часть металлопрофиля для станины.

- Цепь от велосипеда/мотоцикла, если будет установлен электропривод.

- Валы от автомобиля, которые понадобится обточить.

Конечно, чтобы работать с тонкой жестью, иногда не стоит даже делать оборудование, можно просто применить «дедовский» способ, а именно взять киянку и, прислоняя сталь к острому и твердому углу, отбивать ее.

Для понимания процесса рассмотрим виды листогибов

Их не так много, как кажется.

Вальцовый

Дополнительно его называют трехвалковый. В результате металлообработки получаются плавные изгибы на поверхности. Таким образом, можно создать трубы и половинчатые цилиндры, которые могут приспосабливаться под водосборники, уличную ливневую канализацию и во многом другом. Металлопрокат осуществляется между вальцами, которые имеют разный радиус. Один вал приводит все в движение, а два остальных остаются опорными.

Гибочный пресс

Есть шаблон. Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

Он создается из крепкого металла и является двойным – то есть матрица и пуансон, которые имеют зеркально противоположные, дополняющие друг дружку изгибы. Между двумя формами кладется заготовка. Нижняя часть неподвижна, а вторая ходит вверх и вниз, при нажатии – опускается с большой скоростью и силой нажатия. Лист сгибается.

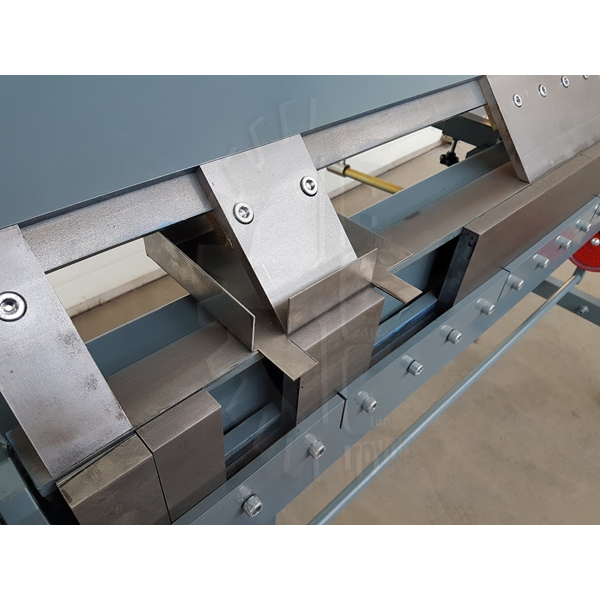

Самодельный листогибочный станок: механизм из траверсов

Если в прессе есть точечное воздействие, то здесь – на всю ширину участка. Элемент фиксируется в зажиме, а его край сгибается под воздействием подвижного траверса. Достоинство в том, что можно изготавливать детали с каким угодно углом – от 0 до 180 градусов. Часто аппарат оснащается встроенным ножом и делает станину многофункциональной.

Роликовый

Второе название – торцевой ручной. Предназначен для обработки торцов, небольших участков жести. Используется исключительно физическая сила, поэтому не очень распространен и считается дополнительным.

Как выполнить загибочный станок своими руками

Необходим уголок из стали, его требуется нарезать частями по 1 метру. Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность. Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали. Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Берем держатель шаровой опоры и вырезаем отверстия под петли для подвижной траверсы. Далее необходимо сделать опору для открывания. Далее аналогичным способом делаем вторую, подвижную часть. Нужно воспроизвести так, чтобы между торцами был минимальный зазор и полная точность. Обратите особое внимание на кромку – она должна быть идеально ровной, поскольку на этом месте будет проходить изгиб стали. Далее прикручиваем рукоять на болты к поворотному уголку – сам механизм готов. Затем нужно установить его на неподвижную и надежную станину.

Дополнительные приспособления

Чтобы изготовить конструкцию удобнее, можно вместо обычных болтов использовать барашковые. Они придадут «пружинистость». Еще можно пользоваться роликовым ножом и резать вдоль верхнего прижимного траверса.

Временный аппарат по упрощенной схеме

Если представленный выше вариант стационарный, то данный – для временных работ. Можно взять три уголка, два из них скрепить между собой обычной дверной петлей, а третий, с привлечением струбцины следует прижать к верстаку, таким образом, обеспечивается статичность.

Как и зачем делать станок для гибки листового металла своими руками

Многие умельцы нуждаются в подобном агрегате. Его можно купить, но приобретенные модели отличаются большими габаритами, весом, а также высокой ценой. Дома же не обязательно применять устройства с электроприводом, достаточно ручной конструкции – она проста в использовании, применении и создании, а также достаточно эффективна. Если вы работаете с алюминием или тонкой сталью, можно применять не стальные части для оборудования, а деревянные, а сами пуансоны и уголки приготовить из металлического материала для прочности.

С чего начать изготовление

- Выберете один из предложенных видов.

- Подберите схему или сами изготовьте чертеж, основываясь на размерах, мощности аппарата.

- Подготовьте место – расчистите пространство, оборудуйте освещение и вентиляцию для сварочных работ.

- Соберите все запасные части, расходные материалы и инструменты.

- Можете приступать к сборке основания своими руками.

Листогиб: сложно ли сделать самому

Большинство умельцев утверждают, что на подготовку и реализацию уходит в целом менее дня, это при том, что материалы необходимо обрабатывать, ведь часто берутся ржавые и не совсем подходящие по параметрам элементы. Далее представим разновидности в зависимости от простоты сборки.

Виды для применения дома

- Поворотные (прижимные, с траверсами) – достаточно просты, но занимают значительное пространство. Их можно приготовить из подручных материалов. Наиболее эффективны, если их совместить с ножами для резки.

- Ротационный (с вальцами) – они намного сложнее, поскольку и сами элементы требуют предварительной металлообработки на токарном оборудовании, и электропривод – это дополнительные сложности.

Пошаговая инструкция: как самому сделать листогибочный станок своими руками с чертежами

Посмотрим на видео подробное объяснение:

Самая популярная конструкция и ее улучшение

Посмотрим на стандартную схему поворотного листогиба:

Дадим несколько рекомендаций, как можно выполнить конструктивные усовершенствования.

Усиливаем прижимную балку

Чтобы прижим был эффективнее, его необходимо утяжелить. Можно приварить сверху дополнительный вес – еще один уголок или полоску из тяжелого металлического материала.

Повышаем надежность креплений

Струбцины и сварные соединения – не самые лучшие способы для крепежа. Намного лучше и прочнее изготовить две балки с отверстиями, а между ними поместить затягивающий болт.

Как сделать самодельный станок для гибки листового металла

Посмотрим видео-инструкцию:

Не проще ли купить

К недостаткам покупного оборудования можно отнести:

- высокую стоимость;

- стандартные функции и размеры – нельзя усовершенствовать модель и подогнать ее под себя;

- большие габариты.

Простейший способ

Если даже данную установку делать некогда, а требуется срочно загнуть край (торец, тонкий слой), можно приложить заготовку к твердому углу и киянкой отбить концы. Это просто, но есть минусы:

Это просто, но есть минусы:

- изгиб получается неровный;

- надо прикладывать много физической силы.

Листогиб для толстых листов

Оптимальный вариант – вальцовый станок с электроприводом или пресс на гидравлике, поскольку вручную значительные объемы сгибать сложно, то воздействие должно оказываться быстрое и массивное.

Что собой представляет аппарат

Это стационарное оборудование, обладающее особенностями:

- выполнение из металла или твердого дерева;

- размеры превышают заготовку;

- есть подвижная и неподвижная части (валы, плашки, пуансон и матрица).

В остальном внешний вид зависит от конкретной модели.

Область применения

Аппараты используют на заводах, в автомастерских, а также в домашнем хозяйстве. Устанавливают на улице и в помещении.

Виды с фото

Представим изображения разновидностей. С траверсами:

Вальцовый:

Пресс:

Конструкция с чертежом

Предоставляем рабочую схему:

Изготовление: этапы

Рассмотрим несколько конкретных поэтапных задач.

Разработка ТУ и чертежа

Обычно план можно найти в сети, но следует подогнать его по размерам под мастера, чтобы напряжение распределялось по всем мышцам равномерно.

Подбор материалов

Понадобится деревянный брусок, несколько швеллеров по 10 см в ширину, уголки поуже для прижимной балки, крепежные инструменты, крепкий металл для станины и удобная ручка.

Деталировка конструкции и сборка

Посмотрим этапы на видео:

Техника безопасности

Необходимо:

- Работать в хорошо освещенном помещении.

- Носить закрытую обувь.

- Делать процедуру в защищающих очках и рукавицах.

- Иметь в доступности аптечку.

Машина для зигзага

Это ручной зиговочный аппарат для того, чтобы делать «волну» на тонком листовом металле. Это удобно для торцов и краев. Им можно выполнить небольшие углубления, так он выглядит:

Рекомендации по выбору

Узнаем советы профессионала:

youtube.com/embed/8RiA-2BlA5g» frameborder=»0″ allowfullscreen=»»/>

Преимущества домашнего изготовления

Плюсы перед покупкой:

- Дешевизна – почти все детали есть среди подручных материалов.

- Возможность сделать нестандартные размеры.

- Понимание процесса, а значит, легкая наладка и починка.

В статье мы рассказали про самодельные гибочные станки для листового металла. Предлагаем ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Для завершения темы посмотрим еще одно видео:

Как сделать машину для гибки акрила | Гибочный станок из ПВХ своими руками

Как сделать машину для гибки акрила || DIY PVC Sheet Bender

- Post Author: Vijay Suthar

- Post Olded: 21 октября 2022

- Post Category: Uncategorized

Введение:

Acrycry Machines. листы, чтобы они могли легко принимать любую желаемую форму или угол. Когда материалу дают остыть, он снова становится жестким.

листы, чтобы они могли легко принимать любую желаемую форму или угол. Когда материалу дают остыть, он снова становится жестким.

Машины для гибки акрила доступны в различных моделях, каждая из которых уникальна по своей конструкции и назначению. В моем случае я сделал свой собственный дизайн для достижения своей цели.

Используется для гибки пластика для изготовления простого лабораторного оборудования. Он используется для гибки акрила для рекламных щитов перед отелями, торговыми центрами, магазинами, демонстрации товаров и т. д. Он используется для гибки акрила для демонстрации таких товаров, как бытовая техника, мобильные телефоны, косметика, журналы, обувь и т. д.

С этим инструмент для гибки акрила, вы можете легко сделать точные 45, 90 и 135-градусные изгибы. Он имеет встроенный адаптер питания постоянного тока 24 В и 2,5 А. Этот станок для гибки пластика может сгибать пластиковые листы шириной до 6 мм.

Каковы наиболее распространенные области применения машин для гибки акрила?

Машины для гибки акрила чаще всего используются для гибки таких материалов, как вспененный ПВХ, оргстекло, полипропилен, АБС, плексиглас и поликарбонат. Они используют нагревательный элемент, чтобы смягчить их, прежде чем им можно будет придать необходимую форму.

Они используют нагревательный элемент, чтобы смягчить их, прежде чем им можно будет придать необходимую форму.

Используемые детали:

Кусок фанеры размером 18 дюймов * 14 дюймов (толщина 19 мм)

2 шт. 14 дюймов * 2 дюйма (толщина 12 мм)

Кусочки ламинированного листа

Алюминиевый канал С-образного сечения (длина 14 дюймов)

2 шт. Алюминиевый канал Г-образного сечения ¾ дюйма* ¾ дюйма (длина 7 дюймов) ) подвижная направляющая

Алюминиевый канал Г-образного сечения ¾ дюйма * ¾ дюйма (длина 14 дюймов) подвижная направляющая

Алюминиевый канал Г-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов)

Нихромовая проволока 32 калибра (длина 15 дюймов)

Выключатель

Адаптер питания 24 В – 2,5 А

Питание Разъем

PWM DC Controller

2 №.

Как сделать :

Первый шаг – вырезать все детали из фанеры в соответствии с размерами. Я использовал кусок фанеры размером 18 дюймов * 14 дюймов (толщина 19 мм), 2 куска фанеры размером 18 дюймов * 2 дюйма (толщина 12 мм) и 2 куска фанеры размером 14 дюймов * 2. -дюйм (толщина 12 мм), чтобы сделать основную конструкцию стола.

-дюйм (толщина 12 мм), чтобы сделать основную конструкцию стола.

Я прикрепил все детали из фанеры с помощью клея и гвоздей.

Также прикрепите лист ламината к конструкции стола.

Следующим шагом будет прямой разрез на основании. Этот прямой разрез используется для установки в нем алюминиевого канала С-образного сечения (длиной 14 дюймов). Затем, просверлив несколько отверстий в алюминиевом профиле, я закрепил его на основании. Теперь этот швеллер C-Section вкручивается в этот прямой срез базовой части.

Прикрепите ¾-дюймовый алюминиевый швеллер L-образного сечения к торцу швеллера C-образного сечения с помощью винтов.

К этому Г-образному каналу прикрепите нихромовую проволоку с малым, как показано на рисунке.

Также прикрепите нихромовые провода к другому концу, на другой стороне канала С-образного сечения, с помощью винта и гайки.

Реклама

Убедитесь:

- Пружина имеет достаточное натяжение

- Нагревательный провод затянут между двумя болтами

- Нагревательный провод находится в центре алюминиевого профиля.

- Нагревательный провод НЕ ДОЛЖЕН касаться алюминиевого профиля, иначе это может вызвать короткое замыкание.

Следующим шагом будет подключение выключателя и ШИМ-контроллера. Для крепления обеих частей я сделал прорезь на одной стороне стола. Чтобы сделать этот слот, я использовал кольцевую пилу TCT 35 мм.

Подсоедините разъем питания.

Соедините электрические провода с выключателем, ШИМ-контроллером и нихромовым проводом. Убедитесь, что соединения электрических проводов соответствуют схеме.

Для питания этого инструмента я использовал адаптер питания постоянного тока 24 В и 2,5 А.

Реклама

Для изготовления скользящей направляющей я использовал 2 номера алюминиевого профиля L-образного сечения ¾ дюйма* ¾ дюйма (длина 7 дюймов), алюминиевого профиля L-образного сечения ¾ дюйма * ¾ дюйма (длина 14 дюймов). , 2 болта с ручкой из ПВХ 6 мм, 2 шт. 6 мм D-гайки и винты.

На изображении показан механизм выдвижной направляющей. Это прекрасно работает.

Это прекрасно работает.

Следующим шагом будет изготовление направляющего механизма наклона для этой машины для гибки акрила. Чтобы сделать эту наклонную направляющую, я использовал алюминиевый профиль L-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов), 2 петли № ¾ дюйма, шайбу и винты.

Прикрепите алюминиевый профиль L-образного сечения 1 ½ дюйма * ¾ дюйма (длина 10 дюймов) к базовой конструкции, используя 2 шт. петли.

Для изготовления механизма наклона я использовал шайбу. Обратитесь к изображению механизма наклона направляющей для лучшего понимания.

Теперь машина готова к использованию. Я протестировал его, и он отлично работает.

Я надеюсь, что этот пост/видео Misty MakeTool был полезным и информативным.

Если вам понравилось, вы можете поддержать меня, поставив лайк этому видео Mistry MakeTool / YouTube и подписавшись на получение большего количества контента в будущем. Не стесняйтесь оставлять любые вопросы об этой сборке. Спасибо за прочтение/просмотр.

Для лучшего понимания посмотрите видео ниже.

Реклама

Теги: гибочный станок для акрила, гибочный станок для акрила, как сделать гибочный станок для пластика, гибочный станок для пластика

Как сделать гибочный станок

Как сделать гибочный станок

- Автор сообщения 8:00007 Suthar

- Сообщение опубликовано: 20 апреля 2020 г.

- Категория сообщения: Металлические проекты

ВВЕДЕНИЕ:

Роликовый гибочный станок – это механическое устройство или приспособление с тремя роликами, которые используются для формирования дуги окружности из металлического стержня или стержня. Ролики свободно вращаются вокруг трех параллельных осей, расположенных с равномерным шагом по горизонтали. Два внешних ролика захватывают нижнюю часть материала, в то время как внутренний ролик, положение которого регулируется, прижимает верхнюю часть материала.

В этом механизме после того, как стержень изначально вставлен в приспособление, средний ролик вручную опускается и прижимается к стержню или стержню с помощью винтового механизма. Это вызывает пластическую и упругую деформацию стержня или стержня.

Основной проблемой, с которой сталкиваются люди, занимающиеся различными металлическими проектами, является гибка металлических деталей. Причина, по которой эта проблема возникает во время этих проектов, заключается в том, что для изгиба металлических деталей требуется большое давление, прочность и точность. Есть много машин, которые можно использовать для достижения этой цели, но стоимость очень высока. Поэтому решил сделать для себя. Конструкция этого роликогибочного станка более удобна для всех, относительно доступна по цене, чрезвычайно полезна и наполнит чувством радости и удовлетворения людей, которые хотят продуктивно проводить свое время.

Используемые детали:

- Канал L-образного сечения шириной 1,25”*1,25” (толщина 5 мм) длиной 9 дюймов для основания

- Канал L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) длиной 5”

- L — Секционный канал шириной 1,25”*1,25” (толщина 5 мм) длиной 2”

- 2 Кол-во металлических деталей 2”*7” (толщина 10 мм)

- Металлическая деталь 2”*2” (толщина 10 мм)

- Металлическая деталь 5 ”*2” (толщина 10 мм)

- Металлическая деталь 5”*1” (толщина 5 мм)

- 4 Подшипники № 6301-2RS

- Болт M12 (длина 5 дюймов) с 2 гайками

- Болт M10 (длина 3 дюйма) с гайкой

- 3 болта с шестигранной головкой M12 (длина 3 дюйма) с гайками

- 5 болтов с шестигранной головкой M8 (длина 1 дюйм)

- 2 болта с шестигранной головкой M4 (длина 1 дюйм)

- Цилиндрический металлический элемент (диаметр 1,5 дюйма) с отверстием 12,5 мм Шаг, чтобы сделать роликовый гибочный станок, это резка всех металлических частей до нужного размера.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.Этап 2: Сборка всех режущих частей

Это второй этап изготовления вальцового станка, сборка всех режущих частей. Для сборки деталей я использовал болты с шестигранной головкой, для сборки режущих частей я не делал никаких сварных швов. 4 подшипника прикреплены к основанию (швеллер L-образного сечения 1,25”*1,25” (толщина 5 мм), длина 9” для основания), металлическая деталь 5”*2” (толщина 10 мм) и 2 металлических детали 2”*7” (толщина 10 мм) с помощью шестигранных болтов M12 (длина 3 дюйма).

Реклама

Также прикрепите швеллер L-образного сечения шириной 1,25”*1,25 (толщина 5 мм) и длиной 5” с другой стороны металлических деталей размером 2”*7” с помощью 4 болтов с внутренним шестигранником M10.

Следующим шагом является сборка болта M12 (длина 5 дюймов) с 2 гайками и средним роликом (цилиндрическая металлическая деталь (диаметром 1,5 дюйма) и отверстием 12,5 мм).

Этот болт M12 обеспечивает винтовое соединение для ручного опускания и прижатия среднего ролика к стержню или стержню, а в конце прикрепите ручку для вращения среднего ролика.

Рукоятка крепится к среднему ролику с помощью 2 болтов с внутренним шестигранником М4 (длиной 1 дюйм). Я использовал болт M10 (длина 3 дюйма) с гайкой, металлическую деталь 5 дюймов * 1 дюйм (толщина 5 мм) и деревянную цилиндрическую деталь для изготовления ручки.

Реклама

Шаг 3: Готов к использованию

Теперь роликогибочный станок готов к использованию. В этом механизме после того, как стержень первоначально вставлен между тремя роликами, средний валик вручную опускается и прижимается к стержню или стержню с помощью винтового устройства. Это вызывает пластическую и упругую деформацию стержня или стержня.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.

Вы можете увидеть все размеры режущих деталей в разделе «используемые детали». В этом станке для гибки металла я использовал 4 подшипника в качестве ролика, а также один цилиндрический металлический элемент диаметром 1,5 дюйма. Этот цилиндрический металлический элемент представляет собой средний ролик, который вручную опускается и прижимается к стержню или стержню с помощью винтового устройства.