Содержание

Пластификатор для эпоксидной смолы. Для чего нужен, виды, применение

При работе с деревом часто возникает вопрос, как сделать так, чтобы эпоксидка стала эластичная и не трескалась. Дело в том, что древесина склонна деформироваться при смене влажности и температуры, а прилегающая к ней смола может растрескаться или отойти. Встает вопрос, как сделать эпоксидную смолу более эластичной и гибкой, чтобы изделие не было хрупким. В таких случаях в эпоксидку добавляют особый наполнитель — пластификатор. В крупных изделиях его применение обязательно, так как трещины могут появиться еще на стадии затвердевания.

Содержание

- Что такое пластификатор и как он работает?

- Разновидности пластификаторов для эпоксидной смолы

- Дибутилфталат (ДБФ)

- Диглицидиловый эфир диэтиленгликоля (ДЭГ)

- Касторовое мало (масло клещевины или просто «касторка»)

- Как работать с пластификаторами

- Модифицированные эпоксидные смолы

Что такое пластификатор, и как он работает?

Пластификаторы – это вещества, которые вводят в полимер для уменьшения вязкости и увеличения пластичности. Также они положительно влияет на морозостойкость изделия.

Также они положительно влияет на морозостойкость изделия.

C точки зрения химии, пластификатор «раздвигает» полимерные цепи, давая им больше места для смещения относительно друг друга, либо делает химические связи более эластичными. В обоих случаях происходит общее увеличение пластичности отвержденных эпоксидных смол.

Разновидности пластификаторов для эпоксидной смолы

Чаще всего пластификатор для эпоксидки принадлежит к одному из двух классов:

- инертному: химически не взаимодействует с полимерным каркасом

- активному: встраивается в трёхмерный каркас и изменяет его свойства

Примером первого служит ДБФ (дибутилфталат), второго — ДЭГ 1 (или просто ДЭГ).

Дибутилфталат (ДБФ)

Пластификатор ДБФ (дибутилфталат) нашел применение в промышленности для модификации клеев, изделий из ПВХ и каучуков. ДБФ является сложным эфиром бутилового спирта и ортофталевой кислоты. ДБФ визуально представляет собой слабоокрашенную прозрачную жидкость маслянистого вида. ДБФ хорошо растворим в большинстве органических растворителей, но малорастворим в воде. Пластификатор ДБФ согласно ГОСТ 8728 88 относят ко 2 классу опасности, поэтому работать с ним следует в перчатках, избегая прямого контакта.

ДБФ хорошо растворим в большинстве органических растворителей, но малорастворим в воде. Пластификатор ДБФ согласно ГОСТ 8728 88 относят ко 2 классу опасности, поэтому работать с ним следует в перчатках, избегая прямого контакта.

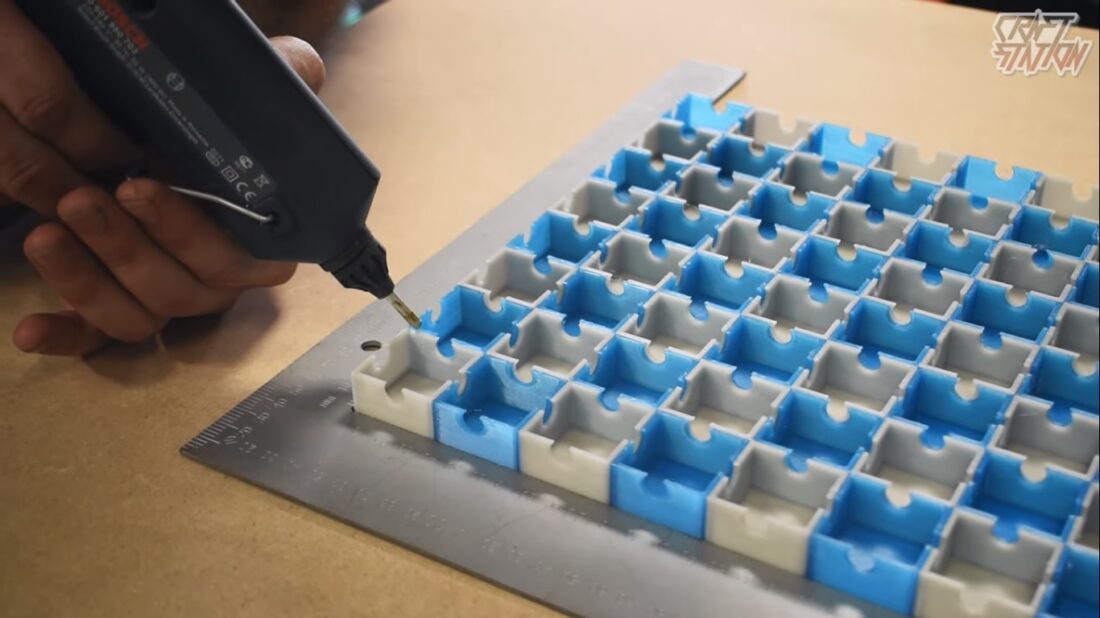

Смешивание ДБФ с эпоксидкой ведётся на водяной бане при нагреве до 50-60°C и перемешивании в течение 1.5-2 часов. Важно избегать перегрева, так как эпоксидка может вскипеть и стать непригодной. Также следует не допускать попадания воды: это может ухудшить качество материала. Дозировка ДБФ обычно не превышает 10%.

Плюсом ДБФ является невысокая стоимость. К минусам можно отнести сложный и долгий процесс смешивания. Так же отметим, что поскольку дибутилфталат инертен, он склонен к испарению. Это значит, что со временем изделие с добавлением ДБФ может потерять пластичность.

Диглицидиловый эфир диэтиленгликоля (ДЭГ)

Пластификатор ДЭГ (или ДЭГ-1) разработан специально для эпоксидных смол, поэтому прекрасно смешивается с ними без нагрева и дает мощный пластический эффект.

ДЭГ относится к классу сложных органических эфиров и взаимодействует со смолами за счёт собственных эпокси-групп в молекуле. ДЭГ-1 представляет собой светло-коричневую жидкость малой вязкости, хорошо совместимую с органическими растворителями и водой. Обычно его добавляют в количестве 5-10%, но допустимо и более. Для здоровья человека ДЭГ менее опасен, чем ДБФ, но попадания на кожу также следует избегать.

Основной недостаток ДЭГ-1 в том, что он окрашивает эпоксидку. Поэтому использовать ДЭГ предпочтительнее в тех случаях, когда не стоит задачи получить прозрачную поверхность без окрашивания.

Касторовое мало (масло клещевины или просто «касторка»)

В случаях, когда необходимо сделать пластификатор для эпоксидной смолы своими руками, можно использовать касторку. Эпоксидка и касторовое масло хорошо совместимы.

В состав касторки входят глицериды рицинолевой, линолевой и олеиновой кислот. Масло представляет собой слабоокрашенную высоковязкую жидкость, легко растворимую в спиртах и органических растворителях. Касторка относится к невысыхающим, не полимеризующимся маслам, однако может постепенно окисляться. Добавлять в эпоксидку рекомендуется в количестве 2-5%. Безопасна при контакте с кожей.

Касторка относится к невысыхающим, не полимеризующимся маслам, однако может постепенно окисляться. Добавлять в эпоксидку рекомендуется в количестве 2-5%. Безопасна при контакте с кожей.

Основной недостаток касторки — непостоянство состава, так как это продукт натуральный, а не химически чистый. Также поскольку масло относится к инертным пластификаторам, изделие со временем может потерять эластичность.

Как работать с пластификаторами

В домашних условиях сложно сохранять постоянство составов, поэтому перед началом работы рекомендуется делать небольшие пробы с разной дозировкой пластификатора. Только оценив образцы и то, насколько эпоксидная смола эластичная, можно понять, сколько пластификатора необходимо добавить в основное изделие. Точное количество будет зависеть от вида пластификатора и уровня пластичности, которое требуется придать смоле, но в среднем составит 3-5% по объему.

Общий алгоритм работ с пластификатором следующий:

- Подготовить ёмкость со смолой и мешалку.

Можно применять дрель или шуроповёрт на малых оборотах.

Можно применять дрель или шуроповёрт на малых оборотах. - Помешивая, добавить отмеренное количество пластификатора.

- В случае с ДБФ: перенести смесь на водяную баню, довести до 50-60°C, перемешивая в течение 1.5-2 часов.

- После охлаждения добавить к смеси небходимое количество отвердителя при перемешивании. Помните, что теплая эпоксидка отверждается быстро и резко, поэтому перед добавлением отвердителя смесь должна быть хорошо охлаждена.

Модифицированные эпоксидные смолы

Смола с добавлением пластификатора считается модифицированной. Вообще, под модифицированной эпоксидной смолой понимается любая смола, подвергшаяся дополнительной физической или химической модификации. Эпоксидку с добавлением пластификатора можно готовить заранее, своих свойств при длительном хранении она не меняет.

Пластификаторы для эпоксидки: стандартные и нестандартные

В самых распространенных в России эпоксидных смолах типа ЭД-20 и ЭД-22, Могут присутствовать какие-либо добавки. Все зависит от того, для каких целей выпущена та или иная разновидность компаунда, то есть самой эпоксидной основы.

Все зависит от того, для каких целей выпущена та или иная разновидность компаунда, то есть самой эпоксидной основы.

Наиболее насыщенны всевозможным добавками эпоксидные клеи: в них к основе уже добавлены наполнители, некоторые пластификаторы, и, возможно, разбавители. Если же создатели эпоксидного состава не ставят перед собой задачу поставить на рынок именно клей, а предлагают потребителю эпоксидную основу, с которой можно делать все что угодно, в такой основе не содержится ничего, кроме, разве что, разбавителя – для лучшей текучести, что бывает очень важным при использовании такой смолы для творчества. Но такие вводимые в основу вещества всегда служат главному – прочности получаемых отливок или площадных заливок.

Придание смоле противоположных свойств

Но иногда жесткость выступает в качестве нежелательного фактора, и требуется, наоборот, некоторая гибкость изделия – при одновременном сохранении прочности на разрыв или сжатие. В таких случаях применяют специально выпускаемые промышленностью пластификаторы, способные на выходе после применение придавать материалу отливок заданные свойства.

В данном материале мы рассмотрим стандартные пластификаторы, применение которых по отдельности или в комплексе может придать изготавливаемым из смолы изделиям совершенно неожиданные качества: вязкость при сохранении прочности, гибкость, даже некоторую упругость при воздействии на нее в попытке продавить. Дополнительно расскажем о нестандартных способах придания отливкам из эпоксидки свойств, присущих, например, специальным клеям.

Стандартные составы, выпускаемые промышленностью

Дэг-1 — алифатический состав. По существу, это тоже эпоксидный компаунд, такой же по назначению, как смола ЭД-20 или ЭД-22. Но, введенный до отвердителя в эпоксидную основу, в дальнейшем, после застывания, сделает ее гибкой и эластичной. В массе прозрачная, но имеет коричневатый, цвета очень слабо заваренного чая, оттенок, совершенно незаметный в небольших отливках, а тем более при заливке площадей тонким слоем до 3-5 мм. В основную смолу Дэг-1 добавляют в количестве от 2% до 10% от основы.

Если же при отливках изделий требуется абсолютная прозрачность бесцветность, то применяют пластификатор S-7106. Он эффективен, кроме эластичности и прочности обеспечит отливкам из эпоксидки термостойкость и гидрофобность. Сравнительно недорогой и качественный пластификатор.

ДБФ — дибутилфталат. Имеет небольшой недостаток в виде тенденции к отслаиванию в эпоксидном компаунде. Для того, чтобы этого не происходило, в пластификатор, перед тем, как добавить его в саму эпоксидную основу, вводят небольшое количество аэросила и хорошо перемешивают оба компонента. Затем смесь вливают в компаунд, тщательно размешивают до полного соединения, только после этого в смесь добавляют отвердитель.

Приготовление рабочей смеси тоже имеет свои особенности: пластификатор вводят в смолу в соотношении 1 к 10, медленно нагревают до 50-55°C градусов и в таком виде постоянно перемешивают около полутора-двух часов. Для этого лучше, конечно, использовать какое-нибудь механическое приспособление. Только потом в смесь, после охлаждения ее до 30-35°C градусов, добавляют отвердитель.

Только потом в смесь, после охлаждения ее до 30-35°C градусов, добавляют отвердитель.

Этот пластификатор применяют также для разжижения получаемых составов, когда нужно обеспечить хорошую текучесть для заливок форм при изготовлении ювелирных украшений и поделок, для литья светильников или ваз. Добавление ДБФ почти на 100% гарантирует отсутствие в отливках трещин, что иногда бывает при послойной заливке массивных изделий.

Нужно иметь в виду, что в специальной смоле для творчества уже присутствуют все необходимые добавки и пластификаторы в их числе. От этого и цена такой смолы бывает более высокой, т.к. она уже готова к работе.

Иногда добавление готовых стандартных пластифицирующих составов препятствует замыслу:

- оттенок они на выходе дадут не тот;

- скорость застывания будет слишком большой;

- свойства полученного эпоксидного состава будут далеки от того, что мастер замыслил сделать с ним.

Тогда на помощь придут нестандартные подходы.

Нестандартные вещества

В первую очередь это некоторые виды растительных масел, только не в виде «о’натюрель» – готовые к употреблению в пищу, а после придания им дополнительных свойств.

Льняное масло. Добавляется в компаунды перед введением в них отвердителя. В процентном соотношении с основным веществом это будет 1 к 100, где 1 – это масло. Для использования льняного масла в качестве пластификатора его сначала кипятят, а затем выставляют в открытой посуде (стеклянная баночка, прикрытая слоем марли, схваченной на горловине резинкой для того, чтобы в масло не попала пыль) на солнце. Под влиянием кислорода воздуха, да еще на солнце, масло быстро окисляется, у него появляется характерный горьковатый запах. Обычно это происходит на 6-8 день после того, как состав выставили на солнце и под воздействие кислорода воздуха.

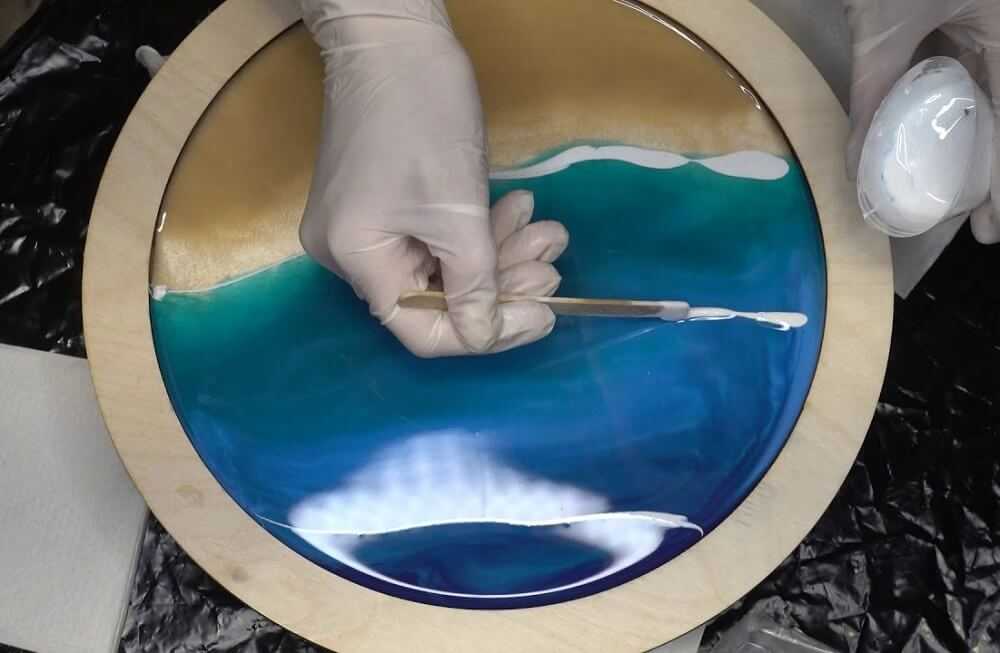

После добавления окисленное масло тщательно перемешивают, пока с эпоксидной основой не образуется однородная масса. Потом в нее вводится отвердитель. Скорость схватывания такой смолы несколько ниже, особенно, если в качестве отвердителя используют ПЭПА. На выходе получается гибкая пластина, если отливали тонкий слой до 3-5 мм, или упругое, с затягиванием ямки или вмятины после воздействия, объемное изделие.

Скорость схватывания такой смолы несколько ниже, особенно, если в качестве отвердителя используют ПЭПА. На выходе получается гибкая пластина, если отливали тонкий слой до 3-5 мм, или упругое, с затягиванием ямки или вмятины после воздействия, объемное изделие.

Касторовое масло. Да-да, то самое, которое с незапамятных времен использовали в качестве слабительного. Его добавление в компаунды также практикуется в соотношении 1 к 100. Окислять под солнцем и с помощью воздействия кислорода воздуха, как льняное масло, не нужно, в этом смысле использовать касторовое масло, как пластификатор, проще, чем льняное. Только вот приобрести его сложнее, разве что в аптеках с большим выбором традиционных средств.

Подобные растительные масла используют как пластификаторы для создания клеев с заданным свойствами. В основном с такими, как гибкость и износоустойчивость.

Пример, нужно подклеить отошедшую подметку или подошву. Клеть ее обычной эпоксидной смолой означает разрушить место склейки буквально на первых сотнях метров ходьбы, после нескольких сотен же циклов «изгиб-возвращение в исходное состояние».

Эпоксидка полопается и разрушится. Добавление же пластификатора из растительного масла сделает такое клеевое соединение устойчивым на многократный изгиб.

Льняным и похожим на него растительными маслами разбавляется пигмент в тюбиках с масляными художественным красками. Поэтому, если нудно получить цветной клеящий или декоративный состав, то в качестве пластификатора можно использовать и такую масляную художественную краску.

Подбирать ее соотношение с эпоксидкой придется опытным путем для каждого цвета, из-за того, что художественные краски представляют собой окислы всевозможных металлов: кобальта, кадмия, цинка, свинца и т. д. Реагировать они с эпоксидными компаундами с отвердителями тоже будут по-разному. Кроме того, потом дополнительно нужно будет покрыть отлитые изделия или плоские заливки дополнительным тонким слоем чистой эпоксидной смолы с отвердителем и бесцветным пластификатором, потому что и после полного застывания отливки или заливки с художественной краской будут очень долго мазаться пигментами, не вступившими в реакцию полимеризации.

Мнение эксперта

Олег Васильев

Мастер по изготовлению мебели и предметов интерьера из эпоксидной смолы. Создает уникальные вещи на заказ на своем производстве.

Задать вопрос мастеру

Также наиболее дешевым и безопасным способом получения пластичного материала является уменьшение количества добавляемого отвердителя при неизменном качественном перемешивании смеси. Однако, для каждой смолы требуется определение количества отвердителя, которое определяется опытным путем.

6 простых способов исправить гибкую смолу — ArtResin

Работать с ArtResin легко.

Измеряйте, смешивайте, наливайте, ждите и получайте в награду потрясающую, твердую, стеклянную отделку вашей работы.

Узнайте, как отмерить, залить и смешать смолу!

Время от времени вы можете обнаружить, что ваша смола не такая твердая, как вы планировали. На самом деле смола изгибается 9 раз.0019 .

На самом деле смола изгибается 9 раз.0019 .

Почему смола деформируется и что с этим делать?

Давайте поговорим о ПОЧЕМУ . Есть несколько причин и факторов, по которым смола может деформироваться.

1. Короткое время отверждения

В большинстве случаев причина деформации смолы связана с тем, что смоле требуется больше времени для отверждения. Через 24 часа ArtResin будет иметь твердость 95%. Если вы попытаетесь изогнуть или сдвинуть смолу раньше, чем через 24 часа, смола, скорее всего, согнется. Для полного отверждения мы рекомендуем подождать 3-5 дней, чтобы смола затвердела на 100%.

Прочтите, как ускорить отверждение смолы.

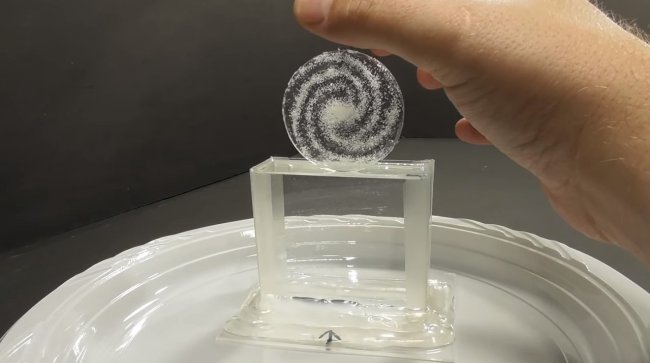

2. Тонкая заливка

Для многих творческих работ требуется тонкий слой смолы. Хотя ArtResin отверждается при тонкой заливке, ожидайте, что ваша смола будет гнуться, если ее толщина не превышает ⅓ дюйма.

3. Неточное измерение

ArtResin представляет собой простое соотношение смешивания 1:1 по объему, а не по весу. Этот тонкий баланс необходим для успешной заливки. Добавление слишком большого количества смолы или отвердителя изменит химическую реакцию, и смесь не затвердеет должным образом из-за неточных пропорций смешивания. Хотя смесь может превратиться из жидкости в твердое вещество, конечный результат заставляет смолу изгибаться.

4. Недостаточное перемешивание

Важно тщательно перемешать смолу и отвердитель, иначе они не смогут должным образом катализировать. Ваша смола должна быть полностью перемешана в течение не менее 3 минут. Неправильно смешанная смола может снова превратить смесь в твердое вещество, но она не будет полностью отверждена на 100%, что приведет к деформации смолы.

5. Слишком много красителя

Добавление слишком большого количества жидкого или порошкообразного красителя и пигмента также может нарушить хрупкий баланс смеси смолы. Тонирующая смола может иметь прекрасный эффект, но более 6% от общего объема смеси смолы могут смягчить окончательное отверждение смолы.

Тонирующая смола может иметь прекрасный эффект, но более 6% от общего объема смеси смолы могут смягчить окончательное отверждение смолы.

Теперь, как вы можете починить гибкую смолу?

Хорошей новостью является то, что это может быть очень легко исправить; это просто требует терпения. Дайте смоле постоять еще от 2 до 7 дней, чтобы она полностью затвердела. Позволив смоле застыть еще некоторое время, вы затвердеете и предотвратите сгибание смолы.

Если ваш кусок тонкий, небольшой изгиб может быть неизбежен, так как рекомендуемая толщина составляет ⅓ дюйма или более. Тем не менее, использование подложки, такой как рамка или холст, для усиления прочности смолы всегда является отличным вариантом.

В случае неточного дозирования и смешивания смолы или красителей, к сожалению, смола может не отвердеть сильнее. Одно из возможных решений, однако, состоит в том, чтобы тщательно отмерить и смешать еще одну партию ArtResin, чтобы вылить на гибкую деталь, чтобы добавить прочности и поддержки.

Так что не бойтесь! Продукты на основе эпоксидной смолы ArtResin очень щадящие. Всегда есть причина, и в большинстве случаев решение. На самом деле, многие художники используют 24-часовое время отверждения в своих интересах, чтобы придать своим смесям смол уникальный дизайн до того, как они полностью затвердеют. Смола Bendy может иметь свои преимущества.

Итак, забегая вперед, вот памятка о вещах, которые нужно помнить, чтобы предотвратить повторение изгибающейся смолы.

6 шагов по предотвращению появления смолы Bendy

Наши инструкции:

Обязательно отмерьте правильное количество смолы и отвердителя.

Тщательно перемешивайте не менее 3 минут.

Наливать слоями толщиной ⅓ дюйма или более.

Используйте подложку для тонкой заливки.

Убедитесь, что количество добавляемых красителей и пигментов не превышает 6% от общего объема смеси смолы.

Дайте вашему произведению искусства полностью высохнуть (не менее 3–5 дней).

И все! Не стесняйтесь проверить это видео и это видео , которые подчеркивают способы, которыми вы можете сгибать и формировать смолу, сохраняя при этом твердую поверхность. Если у вас есть какие-либо вопросы о рекомендуемых решениях для исправления любой ошибки с гибкими смолами, сообщите нам об этом в комментариях. Как всегда, будьте креативны и получайте удовольствие!

Посетите наш блог о том, как заработать деньги художнику по резине.

Назад к блогу

Включите JavaScript для просмотра комментариев с помощью Disqus.

TotalBoat Гибкий эпоксидный клей

- Эластичный эпоксидный клей FlexEpox образует эластичное, прочное структурное соединение с металлическими, стекловолоконными, стеклянными, пластиковыми и деревянными подложками, включая тропические и отечественные твердые породы дерева, которые трудно склеивать

- Более гибкий и способный изгибаться дальше перед разрушением, чем традиционные эпоксидные смолы и отвердители TotalBoat, что делает его идеальным для создания небольших ламинированных деталей, которые будут подвергаться чрезмерному изгибу

- Повышенная гибкость и долговечность по сравнению с однокомпонентными уретановыми клеями-герметиками

- Выдерживает изгиб, вибрацию и другие нагрузки без растрескивания и расслоения

- Более густая вязкость не капает из клеевых швов, но идеально подходит для смачивания стекловолоконных тканей

- Может использоваться при более низких температурах и работает на влажных поверхностях

- Отлично подходит для ремонта алюминиевых лодок

- Простое соотношение смешивания 1:1, длительное рабочее время и быстрое время отверждения делают FlexEpox простым в использовании и дают отличные результаты

- В сочетании с добавками и наполнителями TotalBoat в соответствии с вашими требованиями

- Цвет: Янтарный

- Размеры: 8 унций.

Комплект и 32 унции. Комплект

Комплект и 32 унции. Комплект

| Размер комплекта | Количество смолы | Отвердитель Количество |

| 8 унций. Комплект | 4 эт. унция | 4 эт. унция |

| 32 унции. Комплект | 16 эт. унция | 16 эт. унция |

Остается гибким, не склеивается

TotalBoat FlexEpox — это универсальный эластичный эпоксидный клей, который отлично подходит для ремонта соединений или изготовления небольших ламинированных деталей, склонных к чрезмерному изгибу. Он гораздо более гибкий, чем традиционные двухкомпонентные эпоксидные составы/отвердители, а его легко смешиваемая двухкомпонентная формула обеспечивает прочное, стойкое, водонепроницаемое соединение, которое поглощает нагрузки без растрескивания и изгибается, не расклеиваясь.

Эпоксидный клей FlexEpox лучше сохраняет свою форму при более высоких температурах, быстрее восстанавливается после растяжения и имеет лучшую ценность. По сравнению с гибкими однокомпонентными уретановыми клеями FlexEpox создает структурные соединения с большей гибкостью и лучшими долгосрочными характеристиками.

По сравнению с гибкими однокомпонентными уретановыми клеями FlexEpox создает структурные соединения с большей гибкостью и лучшими долгосрочными характеристиками.

Отлично подходит для склеивания материалов, которые другие клеи не могут склеивать.

Гибкий эпоксидный клей FlexEpox может склеивать различные типы материалов, включая такие металлы, как алюминий, медь, бронза и сталь, и отлично подходит для ремонта алюминиевых лодок. Он также склеивает стекловолокно, G10, стекло, керамику, пластик, каменную кладку и дерево. FlexEpox склеивает даже тропическую и домашнюю твердую древесину, чего не могут обычные однокомпонентные уретановые клеи из-за маслянистости этих пород древесины.

Работает в широком диапазоне температур, на влажных и сухих поверхностях

Если вам нужно починить сломанное соединение или изготовить деталь в холодный дождливый день — типичная реальность Новой Англии — FlexEpox можно с полной уверенностью наносить на мокрые или влажные поверхности при температуре до 40°F. Его также можно наносить при температурах до 125 ° F, что является хорошей новостью для лодок и жилых автофургонов в солнечном южном и тропическом климате. Если вам нужно, чтобы он затвердел под водой, при правильных условиях он тоже может это сделать, просто убедитесь, что выдержали не менее 24 часов, прежде чем подвергать его высоким нагрузкам.

Его также можно наносить при температурах до 125 ° F, что является хорошей новостью для лодок и жилых автофургонов в солнечном южном и тропическом климате. Если вам нужно, чтобы он затвердел под водой, при правильных условиях он тоже может это сделать, просто убедитесь, что выдержали не менее 24 часов, прежде чем подвергать его высоким нагрузкам.

Легко смешивается, прост в использовании

Для некоторых ремонтных работ вам просто нужно немного эпоксидной смолы, а FlexEpox очень легко смешивать небольшими партиями. Выдавите равные количества смолы и отвердителя в соотношении 1 к 1 в емкость и тщательно перемешайте. Нет необходимости в сложном измерительном оборудовании или насосах. И с вязкостью, как густой мед, что действительно приятно, так это то, что FlexEpox не вытекает из швов во время отверждения, но также может легко смачивать стекловолокно и ленту. Необычайно долгое рабочее время (75 минут) дает вам достаточно времени для больших работ по ламинированию и зажиму деталей.

Технические характеристики

- Температура нанесения: 40-125°F

- Соотношение смеси по объему: 1 часть смолы на 1 часть отвердителя

- Соотношение смеси по весу: 1,2 части смолы на 1 часть отвердителя

- Время гелеобразования при 72°F: 40 минут (масса 100 г)

- Рабочее время (тонкая пленка) при 72°F: 75 минут

- Начальное время отверждения при 72°F: 3-4 часа

- Рабочее время отверждения при 72°F: 7-10 часов (минимум 24 часа для высоких нагрузок)

- Прочность на растяжение: 5610 фунтов на кв. дюйм

- Прочность на изгиб: 9050 фунтов на кв. дюйм

- Модуль упругости при изгибе: 193 000 фунтов на кв. дюйм

- Информация по технике безопасности: Избегайте вдыхания паров и обеспечьте достаточную вентиляцию. Наденьте влагонепроницаемые перчатки и защитные очки, чтобы смола, отвердитель и смешанная эпоксидная смола не попали на кожу и в глаза.

Технические данные TotalBoat FlexEpox

Какую эпоксидную смолу следует использовать для моего проекта?

Рекомендуемые эпоксидные смолы TotalBoat, перечисленные по типу проекта

Смола FlexEpox Часть A SDS

FlexEpox Hardener Part B SDS

Часто задаваемые вопросы

Чем гибкий эпоксидный клей FlexEpox отличается от однокомпонентных клеев?

Создает более прочные соединения, которые допускают большее изгибание, чем уретановые клеи. FlexEpox лучше сохраняет свою форму при более высоких температурах и быстрее восстанавливается после удлинения. Наконец, этот уникальный эпоксидный клей можно использовать для склеивания самых разных материалов.

FlexEpox лучше сохраняет свою форму при более высоких температурах и быстрее восстанавливается после удлинения. Наконец, этот уникальный эпоксидный клей можно использовать для склеивания самых разных материалов.

Для склеивания каких материалов можно использовать этот клей?

Металлы (включая алюминий, медь, бронзу и сталь), стекловолокно, G10, стекло, керамику, пластмассы (включая ABS и FRP), кирпичную кладку и дерево (включая тик)

Будет ли гибкий эпоксидный клей TotalBoat FlexEpox прилипать к полиэтилену для ремонта пластиковых каяков?

Да. Отшлифуйте с зернистостью 80, протрите спиртом, обработайте пламенем и приклейте. Смотрите подробные инструкции.

Можно ли использовать для склеивания алюминия?

Да. Отшлифуйте алюминий с зернистостью 120, пока он не станет чистым и блестящим, очистите поверхность, используя Aluminium Etch Wash, нанесите эпоксидную смолу и закрепите, пока она не затвердеет.

Эта эпоксидная смола устойчива к ультрафиолетовому излучению?

Нет. Эпоксидные смолы не устойчивы к ультрафиолетовому излучению. Ремонт, подверженный воздействию УФ-излучения, следует покрыть краской, лаком или гелькоутом.

Эпоксидные смолы не устойчивы к ультрафиолетовому излучению. Ремонт, подверженный воздействию УФ-излучения, следует покрыть краской, лаком или гелькоутом.

Устойчив ли FlexEpox к растворителям и топливу?

Не рекомендуется использовать FlexEpox для топлива или длительного контакта с растворителями. FlexEpox — это эпоксидная смола, усиленная каучуком, и ее свойства гибкости по своей природе снижают устойчивость эпоксидной смолы к растворителям и топливу по сравнению с чем-то вроде нашей традиционной 5:1.

Можно ли закрасить отвердевший FlexEpox?

Да. Отвержденную эпоксидную смолу отшлифовать с зернистостью 80, затем загрунтовать и покрасить.

Можно ли его тонировать для восстановления цвета?

Да, с использованием красителей или пигментов, специально совместимых с эпоксидной смолой.

Какова консистенция или вязкость этой эпоксидной смолы?

Вязкость FlexEpox подобна густому меду, что означает, что он не будет вытекать из швов во время отверждения.

Можно ли разбавлять FlexEpox? Можно ли регулировать соотношение смеси?

Нет. Не разбавляйте эту эпоксидную смолу и не изменяйте пропорции смеси, пытаясь изменить характеристики гибкости или улучшить смачивание.

Очищает ли FlexEpox при высыхании?

Нет, при отверждении становится янтарного или средне-коричневого цвета.

В каком диапазоне температур можно использовать этот эпоксидный клей?

FlexEpox можно наносить на мокрые или влажные поверхности при температуре до 40°F. Его также можно наносить при температуре до 125°F.

Какую температуру может выдержать отвержденный FlexEpox?

HDT (рейтинг тепловой деформации) FexEpox составляет 134°F при отверждении при комнатной температуре, 189°F после отверждения.

Как смешивать FlexEpox?

FlexEpox очень легко смешивается небольшими порциями без использования измерительного оборудования или насосов. Выдавите в контейнер равные количества смолы и отвердителя (в пропорции 1:1) и тщательно перемешайте в течение примерно 1-2 минут.

Можно применять дрель или шуроповёрт на малых оборотах.

Можно применять дрель или шуроповёрт на малых оборотах. Эпоксидка полопается и разрушится. Добавление же пластификатора из растительного масла сделает такое клеевое соединение устойчивым на многократный изгиб.

Эпоксидка полопается и разрушится. Добавление же пластификатора из растительного масла сделает такое клеевое соединение устойчивым на многократный изгиб.

Комплект и 32 унции. Комплект

Комплект и 32 унции. Комплект