Содержание

Самодельная зернодробилка своими руками: чертежи, размеры, видео

Зернодробилка: чертежи, схемы, размеры, фото и видео самодельной зернодробилки. Зернодробилка незаменимая вещь в домашнем хозяйстве, применяется для измельчения зерен злаковых культур — кукурузы, пшеницы, ячменя, овса, для приготовления дерти или комбикормов для домашней птицы и животных.

Для домашнего хозяйства обычно не требуется мощная мельница, вполне достаточно небольшой зернодробилки изготовлением которой мы и займёмся в этой статье.

Существует довольно много разновидностей зернодробилок, мы рассмотрим самый простой вариант самодельной зернодробилки, который можно сделать своими руками.

Для изготовления дробилки понадобится:

- Электродвигатель мощностью около 1 кВт.

- Листовой металл толщиной 3 мм.

- Калёная сталь для ножа.

- Болты, гайки, шайбы, гроверы — М8.

- Металлическая бочка или ёмкость подходящих размеров.

Инструмент:

- Болгарка с отрезным кругом.

- Электродрель.

- Шлифовальный станок.

- Сварочный аппарат.

- Слесарный инструмент.

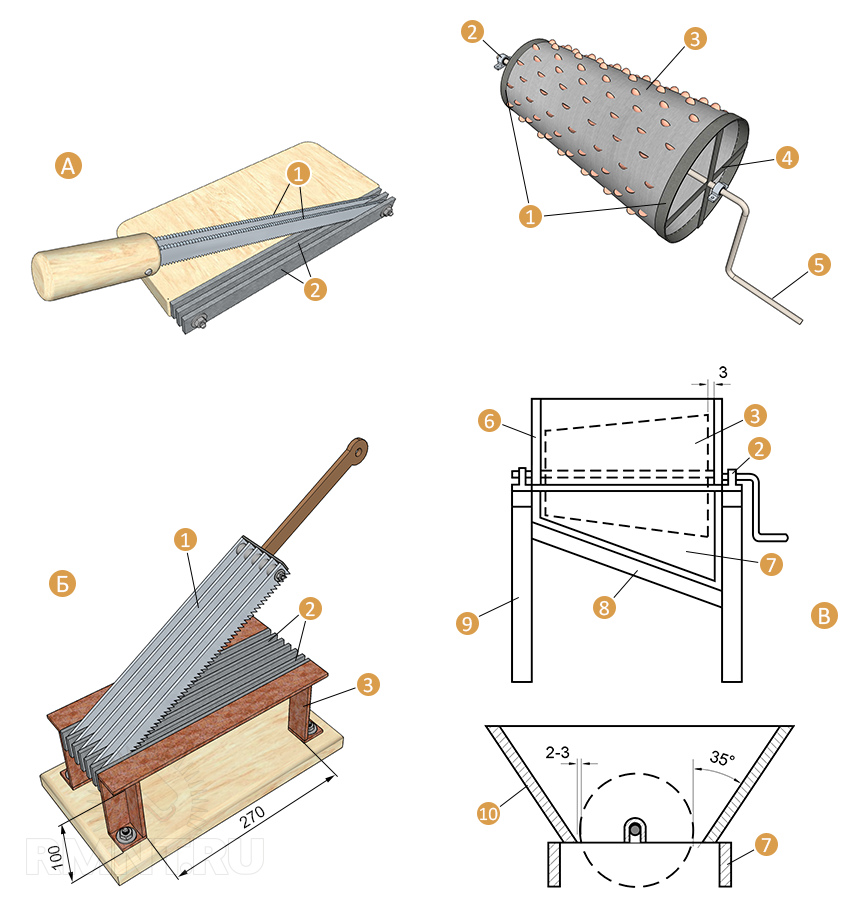

Самодельная зернодробилка: схема.

Зернодробилка состоит из таких узлов:

- Задвижка для регулирования подачи зерна в рабочую камеру.

- Бункер для зерна.

- Кнопка включения-выключения электродвигателя.

- Электродвигатель.

- Втулка.

- Ось.

- Шайба.

- Гайка.

- Винт.

- Основание.

- Корпус рабочей камеры.

- Ёмкость для измельчённого зерна.

- Болт.

- Гайка.

- Металлическая сетка (решето).

Схема рабочей камеры дробилки.

- Основание.

- Корпус рабочей камеры.

- Винт.

- Решето.

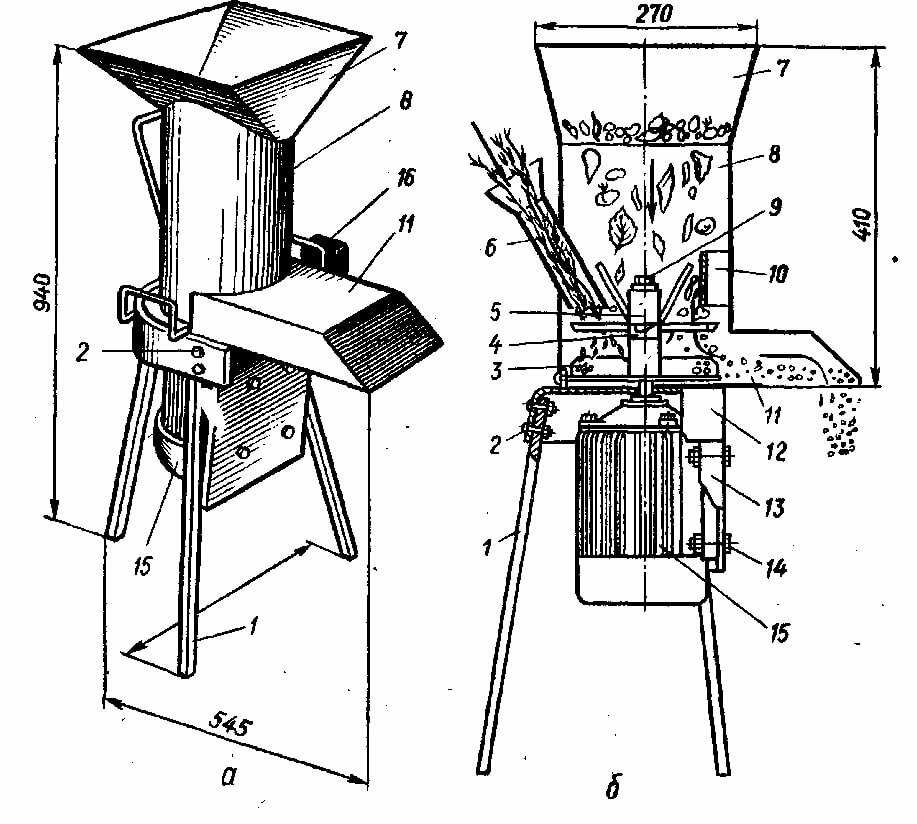

Изготовление самодельной зернодробилки.

Для зернодробилки можно использовать двигатель от водяного насоса мощностью около 1,5 кВт 3000 об/мин.

Двигатель устанавливается на основание, металлический лист толщиной не менее 3 мм. В листе нужно просверлить отверстие диаметром чуть больше диаметра вала двигателя. Двигатель крепим к пластине болтами.

В листе нужно просверлить отверстие диаметром чуть больше диаметра вала двигателя. Двигатель крепим к пластине болтами.

Рабочую камеру можно изготовить из листового металла 3 мм, вырезаем полоску толщиной 40 мм и выгибаем из неё кольцо диаметром 300 мм. Кольцо приваривается к основанию.

Для крепления ножа к валу двигателя понадобится муфта, заказать выточить муфту можно любому токарю.

Нож для зернодробилки можно изготовить из ножа газонокосилки или диска циркулярной пилы. Длина ножа должна быть соответственно на 10 – 20 мм меньше диаметра рабочей камеры. Нож крепится к муфте болтами М 8, муфта одевается на вал двигателя.

Дно рабочей камеры закрываем решетом, изготовить решето можно из металлической сетки с размером отверстий 3 – 3,5 мм. Решето крепим к рабочей камере шпильками и гайками, если требуется изменить размер помола достаточно поменять решето на другое с отверстиями требуемого диаметра.

Установка бункера для засыпки зерна. Под бункер можно использовать любую конусообразную ёмкость, для этого в верхней пластине рабочей камеры нужно сделать небольшое отверстие диаметром около 30 мм, приварить на него бункер и сделать задвижку для регулировки подачи зерна из бункера в камеру.

Зернодробилку устанавливаем на металлическую бочку или другую подходящую ёмкость.

Принцип работы самодельной зернодробилки.

Закрываем задвижку в бункере и засыпаем в него зерно, включаем электродвигатель и понемногу приоткрываем задвижку. Зерно начнёт понемногу просыпаться в рабочую камеру и измельчаться вращающимся ножом.

Когда зерно измельчится оно начнёт проспаться в нижние отверстия решета рабочей камеры и попадёт в бочку. В зависимости от диаметра отверстий решета вы получите либо крупный помол, либо мелкий, пока зерно не измельчится до такой степени что начнёт проваливаться в отверстия, оно будет оставаться в барабане и измельчаться ножом.

Задвижка на бункере нужна для регулирования подачи зерна, если двигатель начинает терять обороты, значит нужно уменьшить подачу зерна путем закрывания задвижки тем самым уменьшая размер входного отверстия.

Рабочий нож в процессе работы понемногу изнашивается, поэтому его нужно периодически менять.

При засыпке зерна в бункер нужно следить чтобы вместе с зерном в дробилку не попадали камни и металлические предметы которые могут повредить нож и вывести из строя двигатель.

Рекомендую посмотреть видео где показана самодельная зернодробилка в работе.

Устройство зернодробилки видео.

Зернодробилка, сделанная из болгарки или стиральной машины: это миф или реальность

Содержание:

- Зернодробилка из болгарки

- Зернодробилка из стиральной машины

- Зернодробилка из пылесоса

Зернодробилка, сделанная своими руками, не уступает по своей функциональности стандартным покупным изделиям. Основным узлом является электродвигатель, который имеет достаточную мощность и скорость вращения. Поэтому большой популярностью пользуются модели, сделанные из стиральной машины или из болгарки. Такие самодельные конструкции являются незаменимыми в домашних условиях. В этой статье мы расскажем вам, как сделать такой агрегат своими руками из подручных материалов.

Поэтому большой популярностью пользуются модели, сделанные из стиральной машины или из болгарки. Такие самодельные конструкции являются незаменимыми в домашних условиях. В этой статье мы расскажем вам, как сделать такой агрегат своими руками из подручных материалов.

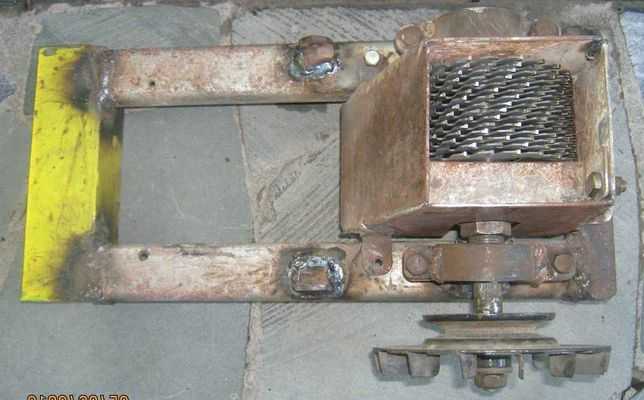

Зернодробилка из болгарки

Ручная пила с вращающимся диском, незаменимая вещь для дома и вообще для хозяйства. Фермеры придумали, как можно значительно расширить функциональность этого электроинструмента. Из болгарки получается отличная самодельная зернодробилка. Для изготовления этой конструкции чертежи не нужны. Делается это так.

Берём лист прочной фанеры. Это будет основа всей конструкции, к которой будут крепиться остальные части. Можно использовать кусок ламината. В фанере прорезают два отверстия, в одно вставляют корпус пилы, в другое приёмный бункер для зерна.

Корпус болгарки крепится при помощи металлической скобы и болтов.

Вместо режущего диска, делают нож из металла с обоюдоострой заточкой. Это будет дробилка для зерна.

Это будет дробилка для зерна.

К нижней части фанерного листа, нужно при помощи болтов прикрепить сетку соответствующего размера. Такие сетки можно приобрести в готовом виде или сделать своими руками. Например, использовать кастрюлю с просверленными в дне отверстиями или старый дуршлаг.

В качестве бункера для зерна, можно использовать 5-ти литровую пластиковую бутылку.

Бюджетная зернодробилка своими руками готова к работе.

Зернодробилка из стиральной машины

В домашних условиях, дробилка для зерна может получиться из старой стиральной машины. Это будет более продвинутая модель, чем предыдущий вариант.

По своей сути, стиральная машина уже представляет готовую корморезку и траворезку, нужно просто немного модифицировать конструкцию.

Стоит отметить, что за основу рекомендуется брать стиральные машины старого образцы.

Обычно они цилиндрической формы и двигатель расположен снизу.

Чтобы дробилка для зерна нормально работала, «стиралку» необходимо оснастить дополнительным двигателем. Его устанавливают в верхней части, непосредственно под верхней крышкой.

Устанавливают мотор на металлические уголки или пластины. Как и в предыдущем случае, понадобится сделать металлический нож с обоюдоострой заточкой, режущая кромка должна немного не доходить до стенок.

Второй нож устанавливается на базовый двигатель, который располагается внизу. Чтобы дробилка для зерна, сделанная своими руками, работала с максимальной эффективностью, режущие ножи, должны вращаться в противоположные стороны.

В верхней крышке прорезается отверстие для засыпания зерна. Рекомендуется сконструировать небольшую воронку, чтобы работы производились с минимальными потерями и большим удобством. В качестве воронки можно использовать любую пластиковую ёмкость с широким горлом или сделать небольшой короб из жести.

Учитывая, что верхний двигатель будет работать в агрессивной среде, необходимо дополнить его пылезащитным кожухом. Его можно сделать своими руками из пустой банки из-под краски. Возле нижнего моторчика, в боковой стенке прорезают отверстие для выхода измельчённого зерна.

Принцип работы такой конструкции прост и интуитивно понятен. По большому счёту, изделие напоминает большую кофемолку. За счёт большой режущей плоскости и разностороннего вращения, корморезка эффективно измельчает любые виды зерновых культур.

Конкретные чертежи приводить не имеет смысла, потому что модель стиральной машины, взятой за основу, может различаться. Главное, понять общий принцип работы устройства. Стоит отметить, что именно такая зернодробилка, сделанная своими руками, наиболее часто используется в домашних условиях.

Зернодробилка из пылесоса

В домашних условиях можно сделать дробилку для зерна из старого пылесоса. Собственно сам пылесос не нужен, понадобится только электродвигатель. В качестве основы, можно взять лист прочной фанеры, с прорезанным по центру отверстием. Через отверстие будет выходить рабочий вал двигателя.

Для изготовления ножа, можно использовать металлическую пластину, шириной около 200 мм и толщиной 1,5 миллиметра. Хорошо подойдёт диск от овощерезки. Нож закрепляется на валу электродвигателя при помощи гаек.

В качестве рабочей камеры, можно использовать уже готовое металлическое сито, но лучше сделать его своими руками. Если вы планируете измельчать для дома не только зерно, но и овощи, то сетка должна быть съёмной, с разным диаметром ячеек. В покупных изделиях такая взаимозаменяемость не предусмотрена.

Для изготовления сита своими руками, вам понадобится тонкий лист металла, длиной около 700 мм. Заготовку сворачивают в кольцо, края скрепляют болтами или заклёпывают. Нижний край отгибают наружу, ширина загнутой части не должна превышать 15 мм. Загиб необходим для крепления сетки.

Нижний край отгибают наружу, ширина загнутой части не должна превышать 15 мм. Загиб необходим для крепления сетки.

Под ситом устанавливается приёмный бункер для готовой продукции. Здесь подойдёт любая ёмкость, которая обладает необходимым вам объёмом. Это может быть таз или обычное жестяное ведро. Для подачи зерна в рабочую камеру, можно сконструировать жестяной короб. Для контроля за подачей сырья, короб рекомендуется дополнить подвижной заслонкой.

Из приведённой выше информации, можно сделать вывод, что дробилка для зерна, вне зависимости от материалов, работает по одному принципу. Чтобы сделать высокопроизводительную корморезку для дома своими руками, достаточно проявить немного фантазии. В качестве обязательных элементов вам понадобятся:

- Электродвигатель. В домашних условиях будет достаточно моторчика мощностью 1,5 – 2 кВт, со скоростью вращения около 150 оборотов в минуту. Даже если у вас нет старой бытовой техники, которую можно разобрать, приобрести такой двигатель можно на любой барахолке.

Использовать более мощные моторы не имеет смысла, повысится расход электроэнергии, соответственно пропадёт экономическая выгода эксплуатации самодельного агрегата.

Использовать более мощные моторы не имеет смысла, повысится расход электроэнергии, соответственно пропадёт экономическая выгода эксплуатации самодельного агрегата. - Режущая плоскость. Изготавливается из любого прочного металлического листа за считанные минуты. Можно использовать уже готовые диски от овощерезок и блендеров.

- Сито. Диаметр ячеек зависит от тонкости помола. Можно приобрести готовое изделие или своими руками сделать конструкцию с взаимозаменяемыми сетками.

Даже если вы будете покупать все необходимые детали, стоимость самодельной корморезки будет намного ниже, чем цена любой магазинной модели. При этом производительность самодельного агрегата будет ничуть не хуже.

Дробилка для соломы своими руками из стиральной машины +чертеж | Своими руками

Содержание ✓

- ✓ ИЗМЕЛЬЧИТЕЛЬ СОЛОМЫ – ЧЕРТЕЖ

- ✓ ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ВОЛОС СВОИМИ РУКАМИ СВОИМИ РУКАМИ – ВИДЕО

Я и жена на пенсии уже три десятка лет, а я с женой на пенсии уже три десятилетия, семья. Раньше на участке жили куры, индюки, утки и даже горлицы (т.е. дикие голуби, которых по доброте душевной подкармливала супруга).

Раньше на участке жили куры, индюки, утки и даже горлицы (т.е. дикие голуби, которых по доброте душевной подкармливала супруга).

Как-то я решила для забавы пересчитать всю нашу живность — там было 97 душ! Сейчас, в силу почтенного возраста, наше хозяйство переведено в другую «весовую» категорию: у нас есть корова с теленком и две козы. А для этой живности я всегда летом в избытке заготавливаю сена на зиму.

ВСЕ НЕОБХОДИМОЕ ДЛЯ ЭТОЙ СТАТЬИ ЗДЕСЬ >>>

Я не случайно сказал о лишнем. Дело здесь в особенностях поведения коз: ведь не зря в народе говорят, что они больше затопчут, чем съедят. В любом случае ударное кошение — это отдельное ежегодное приключение в моей жизни. Но я не жалуюсь.

Правда, прошлый год выдался засушливым, и сена я успела заготовить очень мало. Пришлось купить, но он заметно подорожал и по стоимости почти сравнялся с зерном. Да, был случай. Но сейчас я хочу затронуть следующую тему. Была статья, автор которой для удобства уборки сена предлагал рубить его (а заодно и солому) косой, топором или другим острым инструментом.

Согласен, такая обработка «сырья» имеет большое практическое значение. Но предлагаемый процесс крайне нефункционален. Сколько усилий нужно, чтобы наколоть сено топором или косой? Страшно даже представить. Как много времени это займет? Нет, если речь идет о паре охапок, то, конечно, топором махнуть можно, но тогда возникает вопрос — а стоит ли? Ведь та же пара охапок много места не займет. Если речь идет о больших заготовках сена, то его ручная нарезка обходится дороже.

Я пошел другим, самым простым путем: изготовил в домашних условиях примитивную, но надежную и дешевую сеноизмельчительницу, которую после такой обработки домашние животные и птица съедают полностью.

И еще хотелось бы обратить внимание читателей еще на один нюанс: когда в корм для кур зимой добавляют сенную добавку, они лучше несутся, а желтки яиц получаются более желтыми.

Ссылка по теме: Измельчитель травы своими руками из газонокосилки

Что касается моих нужд, то измельчитель значительно облегчает мою работу по сравнению с топором, ножом или косой. Для его изготовления понадобится конденсаторный двигатель с активатором от старой стиральной машины (а лучше от центрифуги) на 3000 об/мин, кусок жести, большой стальной лист (или несколько, но с относительно небольшими размерами) 2-3 шт. мм толщиной, водопровод с внутренним диаметром 15 мм, старую пилу и десяток болтов МБ длиной 15-20 мм с гайками. И, конечно же, требуется некоторая сноровка и терпение (на сборку шредера у меня ушло полдня). Размеры и конструкцию самого устройства я изобразил на чертеже.

Для его изготовления понадобится конденсаторный двигатель с активатором от старой стиральной машины (а лучше от центрифуги) на 3000 об/мин, кусок жести, большой стальной лист (или несколько, но с относительно небольшими размерами) 2-3 шт. мм толщиной, водопровод с внутренним диаметром 15 мм, старую пилу и десяток болтов МБ длиной 15-20 мм с гайками. И, конечно же, требуется некоторая сноровка и терпение (на сборку шредера у меня ушло полдня). Размеры и конструкцию самого устройства я изобразил на чертеже.

Процедура изготовления следующая. Закрепляем мотор вертикально на стальном листе 40×40 см четырьмя болтами. Затем теми же болтами прикрепляем к двигателю вырезанный из стального листа круг диаметром 30 см, предварительно просверлив в нем отверстие диаметром 8 мм для выхода вала двигателя и четыре отверстия для болты. Если все сделано правильно, конец выходного вала двигателя должен иметь длину около 15 мм. Далее отрезаем от водопроводной трубы фрагмент длиной 1 мм, привариваем к нему два-три стальных ножа, вырезанных из старой пилы, и плотно нагоняем на вал двигателя. Важное уточнение: ножи предварительно нужно заточить болгаркой!

Важное уточнение: ножи предварительно нужно заточить болгаркой!

Итак, мы это исправили. Теперь пробуем немного провернуть мотор, включив его в розетку. Его вал должен вращаться по часовой стрелке, а если он вращается в обратную сторону, то меняем соединение концов обмотки двигателя и конденсатора. Конденсатор, кстати, должен быть рассчитан на мощность 500 Вт и иметь емкость 19 мкФ.

Затем из оцинкованного листа сгибаем цилиндр диаметром 300-350 мм и закрепляем его края с помощью так называемого кровельного фальца. Один конец цилиндра должен иметь форму чернильницы-непроливайки, чтобы сено из него не вылетало во время измельчения. А на другом конце у исходной выкройки нужно оставить четыре квадратных лепестка 30×30 мм, предварительно согнув их под прямым углом и просверлив в них отверстия.

И прорубить в стене прямоугольное отверстие для выхода измельченной массы сена. Ставим цилиндр на верхнюю плиту (т.е. ту, что над двигателем), проверяем расположение ножей, чтобы они были на равном расстоянии от стенок цилиндра в пределах 5-6 мм. Скрепляем цилиндр болтами. Осторожно включите двигатель. Если он работает нормально, если его вал и ножи ничего не цепляют, значит, сборка прошла успешно!

Скрепляем цилиндр болтами. Осторожно включите двигатель. Если он работает нормально, если его вал и ножи ничего не цепляют, значит, сборка прошла успешно!

Берем немного сена и подаем его через верхний раструб цилиндра. Ножи разрезают сено на фрагменты длиной 10-20 мм и выбрасывают их через нижнее отверстие цилиндра в заранее поставленное ведро (или мешок).

Ура! Процесс пошел! Если случилось так, что двигатель остановился, выключите его и очистите лезвия. Удачи, дорогие дачники. Это сработало для меня. Буду рад, если мое изобретение-приспособление кому-то поможет.

Все соединения электрических проводов должны иметь надежные контакты, хорошо изолированы и заключены вместе с конденсатором в диэлектрическую коробку, надежно закрепленную на столе, где расположена дробилка. Во время работы не опускайте руку ниже верхней части цилиндра. Это закон! В общем, подключение двигателя должен производить человек, знакомый с природой электрического тока и знающий правила безопасности при обращении с электроприборами. Это тоже закон.

Это тоже закон.

ИЗМЕЛЬЧИТЕЛЬ СОЛОМЫ — ЧЕРТЕЖ

Смотрите также: Измельчитель травы своими руками — бюджетный самодельный вариант

ИЗМЕЛЬЧИТЕЛЬ ДЛЯ ВОЛОС СВОИМИ РУКАМИ — ВИДЕО

Самодельный измельчитель сена — соломы, для измельчения. Мульчировать капусту.

Посмотреть это видео на YouTube

Измельчитель соломы и сена

Посмотреть это видео на YouTube

© Автор: Василий КОЖАНОВ

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ЧЕСТНЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Соберите свою собственную дробилку для гребнеотделения — WineMakerMag.

com

com

Я начал делать вино с помощью наборов, а позже решил попробовать сделать вино из свежего винограда. Когда я начал планировать свой переход от сборных вин к производству вина из винограда, я знал, что мне нужна хорошая виноградная дробилка/гребнеотделитель. Я нашел несколько моделей, которые я мог купить, по цене от 300 долларов, бывших в употреблении, до 1000 долларов, новых. Затем я заметил сообщение на форуме http://winepress.us, в котором показывался самодельный дестеммер/дробилка. Порядок процессов в машине был другим, так как перед дроблением виноград отделяют от гребней. Я обнаружил, что недорогая версия машины такого типа для хобби недоступна, и я не собирался тратить 2500 долларов на коммерческую версию. Я посмотрел на машину, которую построил кто-то другой, и подумал, что смогу построить такую же. Ну, по крайней мере, я думал, что могу попытаться построить один.

Первым препятствием, с которым я столкнулся, было то, что у меня не было большого опыта передачи энергии. Под этим я подразумеваю шкивы, звездочки, двигатели и т. д. Итак, я знал, что мне нужно кое-чему научиться. К счастью, в статье Стива Хьюза в журнале WineMaker за октябрь-ноябрь 2011 года было подробно описано, как построить дробилку/гребнеотделитель, и применялись многие из тех же принципов. Имея это в виду, я решил разработать свой собственный гребнеотделитель/дробилку, начав сначала с части гребнеотделителя.

Под этим я подразумеваю шкивы, звездочки, двигатели и т. д. Итак, я знал, что мне нужно кое-чему научиться. К счастью, в статье Стива Хьюза в журнале WineMaker за октябрь-ноябрь 2011 года было подробно описано, как построить дробилку/гребнеотделитель, и применялись многие из тех же принципов. Имея это в виду, я решил разработать свой собственный гребнеотделитель/дробилку, начав сначала с части гребнеотделителя.

Дестеммер

Для гребнеотделителя установка, по сути, представляет собой набор «пальцев», расположенных по спирали, которые выталкивают стебли и ягоды к концу. Пальцы вращаются внутри корзины с отверстиями, достаточно большими для винограда, но не для стеблей. Таким образом, стебли выталкиваются наружу, а ягоды проваливаются для дальнейшей обработки.

Первым шагом было проектирование ящика, который, по сути, будет отсеком для сбрасывания винограда и отсеком для размещения гребнеотделителя. Основываясь на том, что я видел в других самодельных конструкциях, секция для сброса винограда может быть небольшой, около 14 дюймов (36 см) в длину и 12 дюймов (30 см) в ширину. Пространство для удаления гребней должно было быть намного длиннее, чтобы гарантировать, что весь виноград отделится от стеблей. Я определил, что это 36 дюймов (91 см) в длину. Это означало, что я должен был сделать коробку длиной 48 дюймов (121 см) и шириной 12 дюймов (30 см). Для этого я вырезал четыре куска 3/4-дюймовой фанеры. Затем я соединил детали вместе, чтобы сформировать основную коробку. Передняя и две боковые стороны были сплошными, но мне пришлось вырезать отверстие диаметром 12 дюймов (30 см) в центре, чтобы можно было вытолкнуть стебли и поместиться корзина для удаления стеблей. Для этого я просто нарисовал круг диаметром 12 дюймов (30 см) и вырезал его лобзиком.

Пространство для удаления гребней должно было быть намного длиннее, чтобы гарантировать, что весь виноград отделится от стеблей. Я определил, что это 36 дюймов (91 см) в длину. Это означало, что я должен был сделать коробку длиной 48 дюймов (121 см) и шириной 12 дюймов (30 см). Для этого я вырезал четыре куска 3/4-дюймовой фанеры. Затем я соединил детали вместе, чтобы сформировать основную коробку. Передняя и две боковые стороны были сплошными, но мне пришлось вырезать отверстие диаметром 12 дюймов (30 см) в центре, чтобы можно было вытолкнуть стебли и поместиться корзина для удаления стеблей. Для этого я просто нарисовал круг диаметром 12 дюймов (30 см) и вырезал его лобзиком.

Затем я отделил отделение для винограда от остальной части коробки, поместив кусок 3/8-дюймового HDPE и вырезав отверстие диаметром 12 дюймов (30 см) прямо в центре. Именно здесь виноград будет выталкиваться из первого отделения в отделение для удаления гребней. Он был размещен на расстоянии 12 дюймов (30 см) от передней части коробки. Для того, чтобы виноград можно было протолкнуть в часть гребнеотделителя, мне пришлось сделать шнек, чтобы протолкнуть его вперед. Это означало, что пол отсека для винограда должен был быть изогнутым, чтобы через него можно было протолкнуть весь виноград. Для этого я вырезал два полукруга из 3/4-дюймовой фанеры и поместил их на дно отсека для винограда. Это позволило мне вдавить кусок 1/8-дюймового HDPE в эти полукруги, чтобы создать кривую, в которую вписался шнек (но я еще не вставил ее).

Для того, чтобы виноград можно было протолкнуть в часть гребнеотделителя, мне пришлось сделать шнек, чтобы протолкнуть его вперед. Это означало, что пол отсека для винограда должен был быть изогнутым, чтобы через него можно было протолкнуть весь виноград. Для этого я вырезал два полукруга из 3/4-дюймовой фанеры и поместил их на дно отсека для винограда. Это позволило мне вдавить кусок 1/8-дюймового HDPE в эти полукруги, чтобы создать кривую, в которую вписался шнек (но я еще не вставил ее).

В верхней части коробки находится отделяющая часть механизма. Сюда входят вал гребнеотделителя и секция шнека, прикрепленная к двигателю.

К этому моменту у меня была основная коробка, но мне нужна была крышка, чтобы поместить в нее виноград в отделении для удаления гребней. Я хотел сделать съемную верхнюю часть, поэтому я вырезал кусок 3/4-дюймовой фанеры на 11/4 дюйма (4 см) шире коробки и такой же длины, как часть для удаления стеблей. Это позволяло накладываться на 3⁄8 дюйма (2 см) с каждой стороны. Затем я отрезал кусок 1/8-дюймового листа полиэтилена высокой плотности, чтобы пройтись по нему со стороны разделителя. На 3⁄4-дюймовом (2-сантиметровом) нахлесте я привинтил куски пиломатериалов размером 1 дюйм (2,5 см) (фактические 3⁄4 дюйма/2 см). На этом прикладе я собирался разместить защелки, чтобы придерживать верхнюю часть, а также сделать ее съемной. Итак, я прикрепил защелку из четырех защелок к 3⁄4-дюймовому прикладу. На этом каркас коробки завершен.

Затем я отрезал кусок 1/8-дюймового листа полиэтилена высокой плотности, чтобы пройтись по нему со стороны разделителя. На 3⁄4-дюймовом (2-сантиметровом) нахлесте я привинтил куски пиломатериалов размером 1 дюйм (2,5 см) (фактические 3⁄4 дюйма/2 см). На этом прикладе я собирался разместить защелки, чтобы придерживать верхнюю часть, а также сделать ее съемной. Итак, я прикрепил защелку из четырех защелок к 3⁄4-дюймовому прикладу. На этом каркас коробки завершен.

Следующим шагом было изготовление корзины для отделения гребнеотделения. Зная, что у меня диаметр 12 дюймов (30 см), используя уравнение c = πd, это означало, что материал должен быть шириной примерно 37 дюймов (94 см). Так как мне нужен нахлест, чтобы скрепить его вместе, я решил сделать его 39 дюймов (99 см). Затем последовал утомительный процесс сверления отверстий. Отверстия имеют размер 3/4 дюйма и расположены на расстоянии 1 дюйм (2,5 см) друг от друга. Я нарисовал сетку на интервалах в 1 дюйм (2,5 см) и начал сверлить ступенчатым сверлом. Примерно через час прямого бурения я был готов. Теперь мне нужно было поместить его в коробку, которую я построил, а затем скрепить ее вместе. После того, как он оказался в коробке и совпал с отверстиями, которые я проделал, я просверлил восемь новых отверстий в перекрывающейся части, чтобы они подходили к болтам с квадратным подголовком 1/4 дюйма x 20 из нержавеющей стали. У них шпилька обращена вверх, поэтому выступ в секцию удаления стеблей представляет собой только закругленную головку. Затем мне нужно было прикрепить корзину к коробке. Для этого я вырезал кусок нержавеющей стали, а затем согнул его в форме буквы L. Затем я просверлил отверстие в задней панели коробки и в корзине, затем сделал соответствующие отверстия в кронштейне. Это эффективно удерживает корзину на месте.

Примерно через час прямого бурения я был готов. Теперь мне нужно было поместить его в коробку, которую я построил, а затем скрепить ее вместе. После того, как он оказался в коробке и совпал с отверстиями, которые я проделал, я просверлил восемь новых отверстий в перекрывающейся части, чтобы они подходили к болтам с квадратным подголовком 1/4 дюйма x 20 из нержавеющей стали. У них шпилька обращена вверх, поэтому выступ в секцию удаления стеблей представляет собой только закругленную головку. Затем мне нужно было прикрепить корзину к коробке. Для этого я вырезал кусок нержавеющей стали, а затем согнул его в форме буквы L. Затем я просверлил отверстие в задней панели коробки и в корзине, затем сделал соответствующие отверстия в кронштейне. Это эффективно удерживает корзину на месте.

Теперь, когда все статичные детали были построены, можно было приступить к шахте. Для вала требовалось две секции, одна для шнека и одна для гребнеотделения, но сначала мне нужно было заставить вал вращаться в коробке. На фронте было легко. Я просто просверлил отверстие диаметром 1 1⁄4 дюйма (4 см), поместил фланцевый подшипник снаружи коробки и закрепил его болтами. Установленные подшипники имели установочный винт, поэтому я не беспокоился о его закреплении. С обратной стороны пришлось сделать поперечный кронштейн, чтобы удерживать опорный подшипник на месте. Я сделал это, поместив два блока 2 x 4 снаружи коробки, а затем разрезав еще один блок 2 x 4, чтобы пройти поперек. Затем я закрепил это, просверлив два отверстия (по одному с каждой стороны) в блоках, а затем вставив в них болты с квадратным подголовком длиной 8 дюймов (20 см). Это позволяет мне снять поперечину и выполнить любую чистку. Затем я установил опорный подшипник на поперечину (с двумя болтами, просверленными через поперечину). Самая большая проблема заключалась в том, что вал на самом деле больше 11/4 дюймов (4 см) в диаметре. Итак, когда вы покупаете стержень из полиэтилена высокой плотности, размер больше, чем указано. Мне пришлось отшлифовать каждый конец вала, чтобы он подошёл, что я и сделал вручную, и это была огромная работа.

На фронте было легко. Я просто просверлил отверстие диаметром 1 1⁄4 дюйма (4 см), поместил фланцевый подшипник снаружи коробки и закрепил его болтами. Установленные подшипники имели установочный винт, поэтому я не беспокоился о его закреплении. С обратной стороны пришлось сделать поперечный кронштейн, чтобы удерживать опорный подшипник на месте. Я сделал это, поместив два блока 2 x 4 снаружи коробки, а затем разрезав еще один блок 2 x 4, чтобы пройти поперек. Затем я закрепил это, просверлив два отверстия (по одному с каждой стороны) в блоках, а затем вставив в них болты с квадратным подголовком длиной 8 дюймов (20 см). Это позволяет мне снять поперечину и выполнить любую чистку. Затем я установил опорный подшипник на поперечину (с двумя болтами, просверленными через поперечину). Самая большая проблема заключалась в том, что вал на самом деле больше 11/4 дюймов (4 см) в диаметре. Итак, когда вы покупаете стержень из полиэтилена высокой плотности, размер больше, чем указано. Мне пришлось отшлифовать каждый конец вала, чтобы он подошёл, что я и сделал вручную, и это была огромная работа. Токарный станок работал бы намного лучше, чтобы довести его до нужного размера.

Токарный станок работал бы намного лучше, чтобы довести его до нужного размера.

Теперь мне нужно было сделать «пальцы» для вала, который будет проталкивать виноград через отверстия. Для этого я отметил для каждого пальца расстояние 11/2 дюйма (4 см) друг от друга и 3/4 дюйма (2 см) оборота. После того, как я сделал все отметки, я использовал фрезерный станок, чтобы просверлить отверстия. Эти отверстия чуть больше 1⁄2 дюйма (с учетом большего диаметра, чем они продаются). Затем я нарезал куски 1/2-дюймового стержня из полиэтилена высокой плотности длиной 6 дюймов (15 см) и вставил их в эти отверстия. Затем я использовал полугибкую силиконовую трубку диаметром 1/2 дюйма (внутренний), чтобы надеть эти стержни в шахте (см. фото ниже).

Внутри корзины для гребнеотделения, прикрепленной к валу, находится ряд «пальцев», которые проталкивают виноград через отверстия в корзине. Как верхняя часть машины (гребнеотделитель), так и нижняя часть (дробилка) содержат самодельные шнеки, которые перемещают виноградный материал в процессе.

Следующей частью было создание шнека в передней части верхней части, в который я мог сбрасывать виноград (см. фото вверху слева). Затем шнек проталкивал виноград в отделение удаления гребней. Для этого я использовал идеи винта Архимеда. Я просто взял лист полиэтилена высокой плотности толщиной 1⁄8 дюйма и вырезал из него овал диаметром примерно 14 дюймов (36 см). Затем я вырезал отверстие диаметром 1 1/2 дюйма (4 см) в центре с помощью кольцевой пилы, а затем сделал один разрез снаружи внутрь. Затем я надел его на стержень и растянул. Это указало, где я должен был сократить это.

Внутреннее отверстие пришлось немного подрезать, а внешнее подрезать. Я попытался использовать расчет винта Архимеда, но было проще немного отрезать, попробовать еще раз и отрезать еще. Затем я сделал два кронштейна из нержавеющей стали, чтобы удерживать шнек на месте. Они согнуты под углом 60 градусов, чтобы соответствовать спиральной природе шнека. Затем я просверлил два отверстия в стержне, чтобы прикрепить кронштейны, и два отверстия в каждом конце шнека. Я вставил в них нержавеющие болты и затянул их. При вращении шнека не было трения, и он хорошо продвигал вещи. Это завершило часть верхней части, которая была необходима. Однако я не собирался проворачивать эту штуку вручную.

Я вставил в них нержавеющие болты и затянул их. При вращении шнека не было трения, и он хорошо продвигал вещи. Это завершило часть верхней части, которая была необходима. Однако я не собирался проворачивать эту штуку вручную.

Следующим шагом было присоединение мотора. Я купил новый реверсивный двигатель мощностью 1/4 л.с., 1725 об/мин. Затем я поместил на него 2-дюймовый (5-сантиметровый) шкив, а затем пальцами надел 123/4-дюймовый (32-сантиметровый) шкив на стержень, а затем просто прикрепил клиновой ремень. Чтобы определить точный размер ремня, нужно было купить пару разных ремней и решить, какой из них подходит лучше всего. Затем я подключил двигатель к выключателю, который питается от розетки GFCI (прерыватель цепи замыкания на землю), чтобы предотвратить любую возможность поражения электрическим током.

Дополнительным элементом верхней секции является наклонный желоб для сброса винограда в шнек. Это 1/2-дюймовая (1,25 см) фанерная коробка, покрытая изнутри 1/8-дюймовым HDPE с углами 45 градусов по бокам. Я также установил 1/2-дюймовую (1,25 см) фанерную подставку для желоба, чтобы удерживать его на месте. Когда виноград спускается по желобу, все, что отбрасывается шнеком, не возвращается вверх по углу и не попадает в лицо погрузчика. Это по своей сути ограничивает пропускную способность машины. Вы не можете просто бросить гроздь винограда и уйти. Связки приходится подавать по одной, что ограничивает выход. Для обработки 500 фунтов требуется около одного часа. (227 кг) винограда с двумя людьми. Один человек подает пучки в машину, а другой передает им проушины. Если бы я хотел увеличить производительность, мне пришлось бы внести некоторые изменения (возможно, более длинную корзину). К счастью, я вешу только до 500 фунтов. (227 кг) за раз.

Я также установил 1/2-дюймовую (1,25 см) фанерную подставку для желоба, чтобы удерживать его на месте. Когда виноград спускается по желобу, все, что отбрасывается шнеком, не возвращается вверх по углу и не попадает в лицо погрузчика. Это по своей сути ограничивает пропускную способность машины. Вы не можете просто бросить гроздь винограда и уйти. Связки приходится подавать по одной, что ограничивает выход. Для обработки 500 фунтов требуется около одного часа. (227 кг) винограда с двумя людьми. Один человек подает пучки в машину, а другой передает им проушины. Если бы я хотел увеличить производительность, мне пришлось бы внести некоторые изменения (возможно, более длинную корзину). К счастью, я вешу только до 500 фунтов. (227 кг) за раз.

Последней деталью гребнеотделителя был ящик для винограда, который должен был выбрасываться с конца до того, как он упадет в корзину. Чтобы гарантировать, что ни один виноград не будет потерян, я удалил последние два пальца с вала и соорудил коробчатый желоб на конце. Он изготовлен из 1/2-дюймовой фанеры, покрытой 1/8-дюймовым пластиком HDPE. Он крепится к задней поперечной распорке для стержня дестеммера парой винтов. Теперь, когда виноград в конце пытается вылететь, он ударяется о стенки желоба и падает в ожидающую корзину, чтобы пройти обратно через гребнеотделитель.

Он изготовлен из 1/2-дюймовой фанеры, покрытой 1/8-дюймовым пластиком HDPE. Он крепится к задней поперечной распорке для стержня дестеммера парой винтов. Теперь, когда виноград в конце пытается вылететь, он ударяется о стенки желоба и падает в ожидающую корзину, чтобы пройти обратно через гребнеотделитель.

Лоток

Для нижнего лотка мне нужно было построить секцию для падения винограда, а затем шнек, чтобы тянуть виноград к дробилке. Для этого я построил фанерный ящик того же размера, что и верхняя часть. Затем я сделал арки, чтобы иметь возможность удерживать лист HDPE в изогнутом виде. Это позволило бы мне сделать шнек, который шел бы посередине, чтобы направлять измельченный виноград к валкам дробилки. Я вставил пять арок, останавливаясь на расстоянии 15 дюймов (38 см) от конца коробки. Во-первых, я поместил по одному листу полиэтилена высокой плотности на каждый конец коробки. Затем я взял цельный кусок листа полиэтилена высокой плотности толщиной 1⁄8 дюйма и вложил его в арки. Затем я прикрутил это к бокам. Затем я положил меньший кусок листа полиэтилена высокой плотности на последнюю арку, чтобы ни одна часть фанеры не подвергалась воздействию винограда.

Затем я прикрутил это к бокам. Затем я положил меньший кусок листа полиэтилена высокой плотности на последнюю арку, чтобы ни одна часть фанеры не подвергалась воздействию винограда.

Следующим шагом был шнек. Я снова использовал конструкцию винта Архимеда. Я взял кусок 1-дюймового стержня из полиэтилена высокой плотности и провел его по центру кривизны, созданной в арках. Верхняя часть стержня находится на 3 дюйма (7,5 см) выше нижней части арки. Я купил 2 фланцевых подшипника (один для переднего и один для заднего), а затем просверлил отверстия для штока и болтов, крепящих подшипники. Ключ был в том, чтобы выровнять стержень с верхним стержнем, чтобы конечный шкив был прямо под другим. Теперь мне предстояло сделать шнековый винт. Я сделал это, сделав картонный вырез круглой формы с отверстием диаметром 1 дюйм (2,5 см) посередине. Затем я надел его на стержень и растянул. Затем я продолжал обрезать его в центре и по краям, пока он не стал почти подходящим. Затем я сделал семь дисков одинакового размера и соединил их болтами из нержавеющей стали размером 1⁄4 дюйма x 20. Я надел диски на стержень и растянул его (как гармошку). Я сделал две скобы из нержавеющей стали (по одной на каждом конце), а затем прикрепил шнек к стержню. Я проверил это, вращая удочку, чтобы увидеть, где мне нужно было подрезать шнек, где он терся о желоб. Поскольку разрезы были не идеальными, мне пришлось снять некоторые детали и отшлифовать некоторые края. Как только я убедился, что шнек вращается свободно, я добавил небольшой 103/4-дюймовый (27,3 см) шкив наружного диаметра к внешней стороне стержня, убедившись, что он совпадет со шкивом из части гребнеотделителя. Я также поставил звездочку на стержень, чтобы в конечном итоге привести в действие ролики.

Я надел диски на стержень и растянул его (как гармошку). Я сделал две скобы из нержавеющей стали (по одной на каждом конце), а затем прикрепил шнек к стержню. Я проверил это, вращая удочку, чтобы увидеть, где мне нужно было подрезать шнек, где он терся о желоб. Поскольку разрезы были не идеальными, мне пришлось снять некоторые детали и отшлифовать некоторые края. Как только я убедился, что шнек вращается свободно, я добавил небольшой 103/4-дюймовый (27,3 см) шкив наружного диаметра к внешней стороне стержня, убедившись, что он совпадет со шкивом из части гребнеотделителя. Я также поставил звездочку на стержень, чтобы в конечном итоге привести в действие ролики.

В нижней части машины находится дробилка. Самодельный шнек в этой секции проталкивает бесстебельный виноградный материал на ролики, сделанные из двух 2-дюймовых (5-сантиметровых) рифленых стержней из полиэтилена высокой плотности.

В конце ящика (оставив 15 дюймов/38 см в конце открытым) было место, куда должны были войти дробильные ролики. Однако теперь мне нужно было построить раму, чтобы она не касалась земли, чтобы я мог установить ее на коробку дробилки. Я прикрепил 2 x 4 к каждой стороне нижней коробки (со шнеком) и продлил ее дальше коробки в область шкива. Я использовал еще 2 x 4, чтобы соединить две доски вместе со стороны шкива. Затем я построил ноги. Я знал, что хочу иметь возможность поставить внизу ковш Rubbermaid Brute®, поэтому я сделал его достаточно высоким (убедившись, что ящик для дробилки еще не построен). Кроме того, поскольку я хотел иметь возможность втягивать и выдвигать ведро, я оставил зазор в нижней части рамы. Это потребовало небольшой дополнительной работы, чтобы сделать его устойчивым (некоторые дополнительные поперечные распорки). Затем я установил шесть роликов на дно, чтобы сделать его портативным. Это позволило мне перемещать его самостоятельно, но, что более важно, теперь я мог работать с дробилками. Единственным недостатком этой высоты является то, что человек, который подает виноград, должен стоять на лестнице, чтобы подавать грозди винограда в машину.

Однако теперь мне нужно было построить раму, чтобы она не касалась земли, чтобы я мог установить ее на коробку дробилки. Я прикрепил 2 x 4 к каждой стороне нижней коробки (со шнеком) и продлил ее дальше коробки в область шкива. Я использовал еще 2 x 4, чтобы соединить две доски вместе со стороны шкива. Затем я построил ноги. Я знал, что хочу иметь возможность поставить внизу ковш Rubbermaid Brute®, поэтому я сделал его достаточно высоким (убедившись, что ящик для дробилки еще не построен). Кроме того, поскольку я хотел иметь возможность втягивать и выдвигать ведро, я оставил зазор в нижней части рамы. Это потребовало небольшой дополнительной работы, чтобы сделать его устойчивым (некоторые дополнительные поперечные распорки). Затем я установил шесть роликов на дно, чтобы сделать его портативным. Это позволило мне перемещать его самостоятельно, но, что более важно, теперь я мог работать с дробилками. Единственным недостатком этой высоты является то, что человек, который подает виноград, должен стоять на лестнице, чтобы подавать грозди винограда в машину. Было бы быстрее и безопаснее, если бы эта функция была ближе к земле. Очевидно, это лишило бы меня возможности размещать мои настоящие ферментеры под машиной. Таким образом, мне пришлось бы либо вручную перекачивать сусло из ведра меньшего размера, либо покупать насос для его перемещения, если бы я решил сделать эту модификацию.

Было бы быстрее и безопаснее, если бы эта функция была ближе к земле. Очевидно, это лишило бы меня возможности размещать мои настоящие ферментеры под машиной. Таким образом, мне пришлось бы либо вручную перекачивать сусло из ведра меньшего размера, либо покупать насос для его перемещения, если бы я решил сделать эту модификацию.

Чтобы построить дробилку в конце нижней коробки (с открытым концом 15 дюймов/38 см), я построил коробку размером 17 x 10 дюймов (43 x 25 см) из 1/2-дюймовой фанеры, имел воронкообразную форму. Для этого я отрезал две части для передней и задней части, а затем взял по одной части с каждой стороны и наклонил ее так, чтобы ягоды падали к роликам. Затем я вырезал еще две части, чтобы они шли прямо вниз от этих угловых частей, чтобы создать пространство для роликов. Затем я покрыл

всю эту фанеру 1⁄8-дюймовым листом HDPE.

Следующим шагом было создание роликов (см. фото на стр. 51). Ролики сложные. Первое, что я сделал, это купил два 2-дюймовых (5-сантиметровых) стержня из полиэтилена высокой плотности по 12 дюймов (30 см). Думая, что гладкие ролики могут плохо тянуть виноград между собой, я сделал канавки в роликах, чтобы им было легче захватывать виноград и раздавливать его. Для этого я установил на свой фрезерный стол 1/4-дюймовую прямую фрезу, так что 1/2 дюйма (1,25 см) фрезы торчало вверх. Затем я провел по нему стержнем, сделав угловую канавку. Я повторил это несколько раз на каждом стержне. Следующим шагом было просверлить отверстие по центру каждого ролика на токарном станке. Я сделал отверстие чуть меньше 1/4 дюйма (0,6 см) для одного из стержней и чуть меньше 1/2 (1,25 см) для другого. Пришло время собрать дробилки внутри машины. Итак, я просверлил два отверстия с каждой стороны коробки, оставив достаточно места для 1/2-дюймового (1,25 см) пространства между роликами. Я поместил небольшие нейлоновые втулки в каждое отверстие, чтобы уменьшить износ. Затем я выровнял все и вставил в центр стержень из нержавеющей стали длиной 24 дюйма (61 см) и диаметром 1/4 дюйма. Это было немного сложно, так как нужно было просунуть стержень через коробку в дробилки.

Думая, что гладкие ролики могут плохо тянуть виноград между собой, я сделал канавки в роликах, чтобы им было легче захватывать виноград и раздавливать его. Для этого я установил на свой фрезерный стол 1/4-дюймовую прямую фрезу, так что 1/2 дюйма (1,25 см) фрезы торчало вверх. Затем я провел по нему стержнем, сделав угловую канавку. Я повторил это несколько раз на каждом стержне. Следующим шагом было просверлить отверстие по центру каждого ролика на токарном станке. Я сделал отверстие чуть меньше 1/4 дюйма (0,6 см) для одного из стержней и чуть меньше 1/2 (1,25 см) для другого. Пришло время собрать дробилки внутри машины. Итак, я просверлил два отверстия с каждой стороны коробки, оставив достаточно места для 1/2-дюймового (1,25 см) пространства между роликами. Я поместил небольшие нейлоновые втулки в каждое отверстие, чтобы уменьшить износ. Затем я выровнял все и вставил в центр стержень из нержавеющей стали длиной 24 дюйма (61 см) и диаметром 1/4 дюйма. Это было немного сложно, так как нужно было просунуть стержень через коробку в дробилки. Отверстия дробилки были тугими (намеренно), так что пришлось просто немного постучать, чтобы не перенапрягаться и не погнуть нержавеющий стержень.

Отверстия дробилки были тугими (намеренно), так что пришлось просто немного постучать, чтобы не перенапрягаться и не погнуть нержавеющий стержень.

Следующим шагом были шестерни для дробилок. Я зашел на сайт и нашел бесплатный шаблон шестерни, а затем распечатал его и приклеил на старую разделочную доску с помощью клея-карандаша. Сначала я использовал лобзик, и шестерни вышли ужасно. Для следующей попытки я использовал ленточнопильный станок, и получилось намного лучше. Затем я просверлил отверстие чуть меньше 1/4 дюйма (0,6 см) в центре одного и чуть меньше 1/2 дюйма (1,25 см) отверстие в другом и надел их на внешние стержни из нержавеющей стали. . Затем я прикрепил звездочку к 1/2-дюймовому стержню. Эта звездочка предназначалась для роликовой цепи с 40 шагами. Я просто выровнял две звездочки, измерил необходимую цепь и обрезал ее по размеру. Я прикрепил цепь, и он был готов к работе. Затем я поместил часть гребнеотделителя на лоток и установил четыре защелки, чтобы убедиться, что он останется выровненным. Я также разместил две защелки спереди и сзади части дробилки. Это позволяет мне разобрать все во время уборки.

Я также разместил две защелки спереди и сзади части дробилки. Это позволяет мне разобрать все во время уборки.

Я также добавил защиту шкива. Это гарантировало бы, что никто не сможет случайно засунуть руку в шкивы. Для этого я сделал 1/2-дюймовый (1,25 см) фанерный ящик, скрепленный винтами, который защищает все шкивы. Прорезал отверстие для ремня, сходящего с двигателя. Я немного изменю это, чтобы заключить в капсулу двигатель. Это гарантирует, что никакие движущиеся предметы не могут быть затронуты, пока защитное ограждение находится на месте. Последним элементом безопасности будет большая кнопка аварийной остановки. Рекомендую добавить и это.

Дробилка-гребнеотделитель моторизована с использованием шестерен и шкивов. В этом дизайне используется шаблон шестеренки, найденный в Интернете. Конструкция позволяет виноделу разбирать все во время очистки.

e гребнеотделитель/дробилка в сборе. Виноград загружается сверху (с помощью стремянки), а измельченный виноград выходит в ведро внизу.

Перечень запасных частей для дробилки/дробилки

Дестеммер

Фанера 3⁄4 дюйма

(2) 42 дюйма х 16 дюймов. (стороны)

(2) 16 дюймов. х 16 дюймов. (спереди/сзади)

18 1/2 дюйма x 32 дюйма (сверху)

1/2 дюйма фанера

(2) 9 дюймов х 21 дюйм. (стороны ограждения шкива)

20 3⁄4 дюйма. х 21 дюйм. (передний защитный кожух шкива)

9 1/2 дюйма. х 21 дюйм. (верхнее ограждение шкива)

16 3⁄4 дюйма. х 14 1⁄4 дюйма (верхняя часть наклонного желоба)

(2) 5 1/2 дюйма. х 141⁄2 дюйма. (угловые стороны желоба)

17 дюймов. х 8 дюймов. (угловое дно желоба)

17 дюймов. х 4 дюйма (подставка под наклонный желоб)

18 дюймов. х 15 дюймов. (задний желоб сзади)

(2) 14 дюймов. х 41⁄2 дюйма. (задние стороны желоба)

1 дюйм. x габаритный пиломатериал

~ 8 футов (~2,4 м)

1⁄8 дюйма, пластик HDPE

181⁄2 дюйма. x 32 дюйма (сверху)

x 32 дюйма (сверху)

(2) 16 дюймов. х 32 дюйма. (боковые стороны)

35 дюймов. х 9 дюймов. (передняя корзина для шнека)

16 дюймов. х 16 дюймов. (спереди)

39 дюймов. х 32 дюйма. (корзина дестеммера)

14 дюймов. х 14 дюймов. (для винта режущего шнека)

(2) 153/4 дюйма. х 141⁄2 дюйма. (верхняя часть наклонного желоба)

(2) 5 1/2 дюйма. х 141⁄2 дюйма. (угловые стороны желоба)

16 дюймов. х 8 дюймов. (угловое дно желоба)

17 дюймов. х 15 дюймов. (задний желоб сзади)

(2) 14 дюймов. х 41⁄2 дюйма. (задние стороны желоба)

3⁄8 дюйма. Пластик HDPE

16 дюймов. х 16 дюймов. (переход от шнека к корзине)

1 1/2 дюйма. Пластиковый стержень из полиэтилена высокой плотности

55 дюймов

1/2 дюйма Пластиковый стержень из полиэтилена высокой плотности

(20) 6 дюймов. (для пальцев)

1/2 дюйма. Пластиковая трубка с внутренним диаметром

(40) 5 дюймов. (для пальцев)

(для пальцев)

2 x 4 пиломатериала

36 дюймов

Оборудование для удаления стеблей

1 1/2 дюйма Опорный подшипник

11⁄2 дюйма. Фланцевый подшипник

1⁄4 дюйма. Электродвигатель 1725 об/мин л.с.

Розетка GFCI 15 А

Однополюсный переключатель

(7) 1⁄4 x 20 x 1 дюйм. болты с квадратным подголовком из нержавеющей стали, плоские шайбы, стопорные шайбы, гайки (корзина отбойника)

1/4 x 20 x 11/2 дюйма. болт с квадратным подголовком из нержавеющей стали, плоская шайба, стопорная шайба, гайка

(2) 3/8 дюйма. х 8 дюймов. оцинкованные болты с квадратным подголовком, шайбы, гайки

(2) 1/2 дюйма. х 2 дюйма болты с квадратным подголовком из нержавеющей стали, плоские шайбы, стопорные шайбы, гайка (передний фланцевый подшипник)

(2) 3⁄8 дюйма х 3 дюйма оцинкованные болты (задний опорный подшипник)

12 3⁄4 дюйма. Внешний диаметр 1 1/2 дюйма шкив с внутренним отверстием и 1 канавкой

2 1/2 дюйма. Внешний диаметр, 1 1/2 дюйма. шкив с внутренним отверстием и 1 канавкой

шкив с внутренним отверстием и 1 канавкой

2 дюйма. наружный диаметр, 3⁄8 дюйма внутренний канал шкив с 1 канавкой

Ремень 4L550 (клиновой ремень)

Кронштейны из нержавеющей стали (для крепления шнека и корзины)

1/4 дюйма. х 20 х 2 дюйма Болты с квадратным подголовком из нержавеющей стали, плоская шайба, стопорная шайба, гайка (прикрепите кронштейн к стержню шнека)

Коробка 3/4 дюйма. винты из нержавеющей стали

1 тюбик силикона RTV-108.

Шнек/дробилка

½ дюйма. фанера

(2) 42 дюйма х 121⁄2 дюйма. (боковой шнек)

(5) 16 дюймов. х 5 дюймов. (нижние опоры желоба для шнека)

(2) 17 дюймов. х 10 дюймов. (дробилка спереди/сзади)

¾ дюйма. Фанера

(2) 16 1⁄4 дюйма х 121⁄2 дюйма. (передний/задний шнек)

(2) 5-дюймов. х 10 дюймов. (основание дробилки)

(2) 5 дюймов. х 7 дюймов. (основание дробилки)

1⁄8 дюйма. Пластик HDPE

(3) 16 1⁄4 дюйма. х 121⁄2 дюйма. (передний/задний шнек)

32 дюйма. х 27 дюймов. (лоток шнека)

(лоток шнека)

(2) 5 дюймов х 10 дюймов. (база дробилки)

(2) 5 дюймов х 7 дюймов. (основание дробилки)

(2) 17 дюймов. х 10 дюймов. (передняя/задняя дробилка)

20 дюймов. х 20 дюймов. (для нарезки шнеков)

1⁄8 дюйма. Пластик HDPE

(2) 2 1⁄4 дюйма x 21⁄2 дюйма (шестерни)

Стержень из HDPE

(2) 12 дюймов. из 2-в. стержень (ролики дробилки)

1 @ 50 дюймов из 1-дюйм. стержень (вал шнека)

Шнек/дробилка Оборудование

(14) 1⁄4 дюйма. х 20 х 3⁄4 дюйма болты из нержавеющей стали, плоские шайбы, стопорные шайбы, гайки (крепление шнека)

(2) 4 дюйма кронштейны из нержавеющей стали

1⁄4 дюйма. х 18 дюймов. стержень из нержавеющей стали (дробильные ролики)

1⁄4 дюйма. х 18 дюймов. стержень из нержавеющей стали (дробильные ролики)

30 дюймов. роликовой цепи с шагом 40

10 3⁄4 дюйма. ОД 1-дюйм. шкив с 1 канавкой, внутренним отверстием

Ремень 4L530 (клиновой ремень A)

10T 1⁄2 дюйма.

Обычно они цилиндрической формы и двигатель расположен снизу.

Обычно они цилиндрической формы и двигатель расположен снизу. Использовать более мощные моторы не имеет смысла, повысится расход электроэнергии, соответственно пропадёт экономическая выгода эксплуатации самодельного агрегата.

Использовать более мощные моторы не имеет смысла, повысится расход электроэнергии, соответственно пропадёт экономическая выгода эксплуатации самодельного агрегата.