Содержание

Дамасская сталь. Секреты производства.

Дамасская сталь (дамаск) — это сталь, полученная методом кузнечной ковки из пакета, состоящего из металла разного сорта. Благодаря наличию этих слоев, нож из дамасской стали имеет на поверхности характерный рисунок. Главное достоинство дамаска — сочетание твердости и гибкости, которая получается как раз из-за «смешивания» разносортного металла, но все-таки дамаск по своим характеристикам существенно уступает булату. С некоторой натяжкой можно сказать, что дамасская сталь это искусственный булат. Но вот сварочный дамаск и литой булат — это абсолютно разные стали. Принципиальная разница булата и дамаска в том, что булат это однородная высокоуглеродистая сталь, а дамаск представляет собой композицию из слоев разносортного металла.

Есть версия, что сварочный дамаск появился в Персии как искусственное подражание настоящему булату как более дешевый материал для изготовления оружия. С Юго-Востока данная технология пришла в Европу, где превратилась в настоящую индустрию. Расцвет школы сварного дамаска приходится на начало 18 века, в Европе это Золинген, в России — Златоуст. Великолепный дамаск также в те времена ковали и на Кавказе.

Расцвет школы сварного дамаска приходится на начало 18 века, в Европе это Золинген, в России — Златоуст. Великолепный дамаск также в те времена ковали и на Кавказе.

Сейчас, среди ножеманов, дамасский клинок благодаря своим качествам и эстетике набирает силу и признание. После некоторого забвения, кузнецы вновь открыли секреты его изготовления. Можно предположить, что в ближайшее время, после того как нож из дамасской стали обрел высокую популярность, появятся и ружья со стволами из дамасской стали.

Дамаск — это высокоуглеродистая сталь, с содержанием углерода до 1,3%, обладающая превосходными характеристиками, нередко приближающимися к свойствам настоящего булата. Процесс изготовления дамасской стали известен и достаточно прост в разговорах и на бумаге, но кузнецов, кто изготавливает дамаск с феноменальными свойствами очень мало. И весь секрет дамаска — именно в кузнице, и не каждый «нож из дамаска» обладает теми качествами, которые присущи этому металлу.

Суть получения сварочного дамаска такова:

- собирается пакет из разносортного металла с различным содержанием углерода,

- посыпается флюсом, нагревается в горне и куется,

- по мере вытяжки брусок разрезается поперек, опять складывается в пакет и операция повторяется,

- и так несколько раз.

Число слоев может доходить в итоге до десятков тысяч, но оптимальным, на наш взгляд является число примерно в триста слоев.

Число слоев может доходить в итоге до десятков тысяч, но оптимальным, на наш взгляд является число примерно в триста слоев.

Если разогрев металла происходит в газовом горне — то настоящая дамасская сталь не получится, поскольку будет происходить выгорание углерода, а вот в угольных горнах — как раз и рождается первосортный дамаск — клинок, находясь в горящем угле хорошо науглероживается.

Именно благодаря чередованию слоев с высоким и низким содержанием углерода — одних твердых, а других вязких, как раз и достигаются те свойства, которыми знаменит нож из дамасской стали.

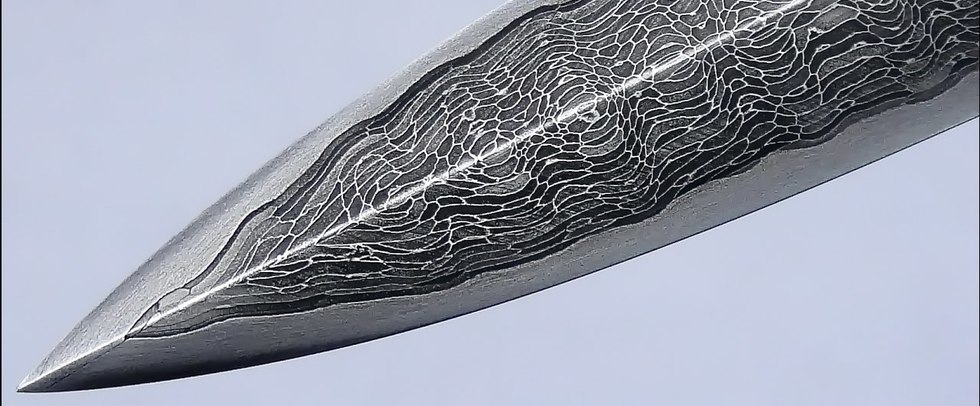

В зависимости от того, как кузнец скомпоновал и сварил различные сорта стали — формируется и вырисовывается знаменитый «рисунок дамаска». Эти узоры бывают разных видов, но наиболее часто встречающиеся — волны, полосы, сетка и букет.

Если Вы решили купить нож из дамаска, то с точки зрения прочностных и эксплуатационных характеристик — чем рисунок проще (границы слоев представляют равные по толщине и без особых зигзагов струи), тем лучше. Рекомендуем выбирать именно такие ножи. Также стоит отдать предпочтение более мелкому рисунку, чем крупному, поскольку это говорит о большем количестве слоев.

Рекомендуем выбирать именно такие ножи. Также стоит отдать предпочтение более мелкому рисунку, чем крупному, поскольку это говорит о большем количестве слоев.

Проявление узора и подчеркивание эстетики ножа из дамасской стали достигается травлением.

Один из самых популярных пакетов для ножей из дамасской стали это ХВГ+У8+ШХ15

Одно из самых главных правил при обращении с клинком из дамаска — дамасские ножи нельзя шлифовать и обрабатывать абразивом. Эти действия «загонят» рисунок внутрь и клинок придется опять травить.

Изготовление ножа из дамаска. 15:33

Метод ковки для получения дамасской стали

Ковка дамаска в кузне

Изготовление дамаска может происходить несколькими различными способами, мы производим, так называемый ‘‘сварочный дамаск’’. Данная технология подразумевает набор и сварку заготовок (отсюда и название сварочный) из различных марок сталей, мягких и жёстких, что позволяет достигнуть необходимых характеристик для хороших режущих свойств клинка.

На фото (слева-направо): набор и сварка пакета сталей, скрутка раскованного пакета, ковка пакета сталей молотом.

Дамаск не является металлом, находящимся в природе в чистом виде, а состоит из пакета сталей, подобранных нами в результате большого количества тестов. Мы используем для его создания пакет из четырёх марок стали (ШХ-15, ХВГ, У8А, сталь-3), каждая из которых необходима для придания необходимых режущих свойств конечного изделия.

Перейдём более подробно к самому технологическому процессу. После того, как, как была подготовлена заготовка из пакета сталей, её необходимо раскалить до ярко-красного цвета, после этого можно приступить непосредственно к ковке. Процесс ковки повторяется трижды, толщина выкованной полосы при первых двух этапах не имеет чёткой регламентации, а при третьем финальном она делается максимально приближенной к толщине обуха конечного изделия, во избежание лишнего расхода металла и удлинения процесса обработки.

Далее заготовке придаётся прямоугольная форма для следующего технологического процесса – скрутки. Фрагмент непосредственно со скруткой не попал в видео, но здесь ничего особо сложного нет, раскалённая заготовка, закручивается по спирали, на такое количество оборотов, которого удаётся достичь, до того, как металл застынет – в результате чего форма заготовки меняется с прямоугольной на цилиндрическую (расковку скрутки вы можете увидеть на 10 минуте видео). От количества скруток зависит текстура рисунка на клинке.

Фрагмент непосредственно со скруткой не попал в видео, но здесь ничего особо сложного нет, раскалённая заготовка, закручивается по спирали, на такое количество оборотов, которого удаётся достичь, до того, как металл застынет – в результате чего форма заготовки меняется с прямоугольной на цилиндрическую (расковку скрутки вы можете увидеть на 10 минуте видео). От количества скруток зависит текстура рисунка на клинке.

Читайте также: Флюс для сварки: назначение, виды сварки, состав флюса, правила использования, требования ГОСТ, плюсы и минусы применения

Кроме того хочу обратить ваше внимание на такой момент технологического процесса, как посыпка бурой (порошок белого цвета), которая применяется вовремя ковки заготовки после скрутки для вытягивания шлака и окалины, что позволяет избежать появления свищей и непроваров. После этого получается полоса металла, из которой будут изготавливаться непосредственно клинки. Переходим теперь в мастерскую, где из полосы изготовят нож, ну и ещё немного фотографий из кузни напоследок.

Легенды и истории

Впервые упоминания об изделии, а также про технологию и изготовление дамасской стали датируются 1300–1500 годами до нашей эры. Мастерством создания такого сплава овладели изначально жители Азии, а вот в Европе похожий метод получения оригинального материала появился ближе к 800–900 годам до н. э. Изначально был известен лишь единый способ его «добычи» – ковка. Лишь позже появились другие варианты создания материала, благодаря которым кованная дамасская сталь была замещена сварочной, литой и иными разновидностями.

Широкое распространение в разных странах получил сварной способ изготовления дамаска, отличающийся высоким содержанием углерода. Сначала его применяли в Древнем Риме, потом в Иране и Персии. Собственно, оттуда впервые и были завезены клинки из красивого узорчатого железа на территорию Киевской Руси. Стоит отметить, что на просторах страны использовались разные названия этого сплава:

- Булатная дамасская сталь.

- Узорчатый булат.

- Красное железо.

Из-за своего удивительного внешнего вида холодное оружие (ножи, сабли, шашки, клинки) из дамасской стали было окутано разными мифами и легендами, обеспечивающими высокую популярность и дороговизну изделий. Так, среди воинов, орудия из такого сплава были на вес золота потому, что оно якобы было способно за доли секунд разрезать кольчугу.

Конечно же, дамасская сталь имеет выдающиеся характеристики своей прочности и режущих способностей. Однако, фактически задокументированных доказательств того, что лезвие из такого металла может распустить железную кольчугу «как масло», нет. Хотя известно и немало описанных подвигов воинов, вооруженных красивым, необыкновенно узорчатым оружием, которое в наше время может купить каждый желающий, заглянувший на сайт интернет-магазина «Кавказ-Сувенир».

Стоит ли покупать ножи из дамасской стали для использования на домашней кухне

С учетом всех плюсов и минусов дамаска можно сделать разные выводы. Одни ценители красивых и прочных ножей могут решить, что дамаск — не лучшее решение для резки продуктов на обычной кухне. Другие — не побоятся трудностей ухода и решатся приобрести качественный инструмент для творения кулинарных шедевров. Покупать или нет — решать вам. Одно можно утверждать точно — нож из дамасской стали будет идеальным подарком ценителю качества. Такой сувенир будет оценен по достоинству и займет важное место в арсенале каждого шефа. Подобрать красивые ножи на подарок или для своей кухни можно онлайн воспользовавшись сервисом www.tojiro.ru

Другие — не побоятся трудностей ухода и решатся приобрести качественный инструмент для творения кулинарных шедевров. Покупать или нет — решать вам. Одно можно утверждать точно — нож из дамасской стали будет идеальным подарком ценителю качества. Такой сувенир будет оценен по достоинству и займет важное место в арсенале каждого шефа. Подобрать красивые ножи на подарок или для своей кухни можно онлайн воспользовавшись сервисом www.tojiro.ru

ИП «Кодинцева Н.Н.». ИНН 773000870885. 125373, г. Москва, Походный проезд, домовладение 3, стр.2

Дамасская сталь для ножей плюсы и минусы

История возникновения дамасской стали

История дамасской стали уходит глубоко в древность. Существует несколько версий возникновения фразы «дамасский клинок». Одни ученые историки говорят, что первыми дамасские мечи стали ковать Гималайские кузнецы, другие говорят, что Индийские и Персидские, третьи Сирийские. Впрочем доподлинно мы скорее всего ни когда и не узнаем где и когда появился первый дамасский клинок.

На сегодняшний день одно известно точно — дамаск это слоеный металл, полученный путем сварки между собой пластин из нескольких видов сталей с разным содержанием углерода и раскованный до нужной толщины. В зависимости от вида дамаска и мастерства кузнеца, количество слоев в клинке может варьироваться от минимального количества сваренных пластин, до тысячи слоев и более.

Состав дамасской стали

Состав дамасской стали каждый кузнец выбирает сам опытным путем. Более чем за два десятилетия работы мы определились с составом сталей входящих в состав дамаска и с оптимальным количеством слоев. В состав дамаска, который мы производим в своей кузнице входят три стали: У8А (так называемый углерод), ШХ15 и ХВГ.

У8А содержит в своем составе углерод 0,75-0,84% , отвечающий за твердость. Так же в состав этой стали в малых количествах входят марганец, никель и хром. Эта сталь за счет своей твердости используется в производстве промышленных ножей, металлорежущего инструмента, рабочих элементов штампов, напильники и зубила так же делают из этой стали.

ШХ15 – основное применение данной стали, это производство подшипников. В составе содержит углерод до 1,05%, хром 1,5%, а так же марганец, кремний и в минимальных количествах другие элементы.

ХВГ – эта сталь широко применяется при изготовления мерительного инструмента. Кроме углерода около 1,0 % и хрома 0,9-1,2 %, содержит в составе вольфрам, марганец, молибден.

В результате кузнечной сварки и переплетения слоев при производстве, эти стали дают красивый рисунок, высокую твердость и прочность дамасским ножам. За многолетний опыт работы и множество экспериментов мы выяснили, что оптимальное количество слоев в дамасском ноже составляет от 400 до 1000. При таком количестве слоев в дамасском клинке образуется красивый рисунок и сохраняется агрессивный рез.

Плюсы дамасской стали

Основное применение дамасской стали, это конечно ножи. И как у любой другой стали, у дамаска есть свои плюсы и свои минусы. Начнем с плюсов:

- Главный плюс дамаска, это конечно его красота! Такого рисунка как на клинке из дамаска Вы не увидите больше ни на одной стали.

В настоящее время существует несколько видов дамаска, от простого дольного до торцевого и ламинированного и каждый имеет свой неповторимый рисунок.

В настоящее время существует несколько видов дамаска, от простого дольного до торцевого и ламинированного и каждый имеет свой неповторимый рисунок. - Но красота красотой, а один из главных показателей в ноже это его рез. И здесь еще один плюс дамасским ножам. Рез дамасского ножа по настоящему агрессивен ! И получается этот агрессивный рез за счет микропилы, которая образуется на режущей кромке дамасского ножа из-за сваренных слоев. При этом в зависимости от вида сталей, входящих в пакет, твердость клинка находится в пределах 60-64 HRC, а это довольно высокий показатель и соответственно клинок будет долго держать заточку.

- Еще один плюс дамасских ножей, это их невысокая стоимость. Конечно ламинированный или торцевой дамаск будет стоить достаточно дорого, но если брать рядовой дамаск, то его цена достаточно бюджетная и любой человек может позволить себе купить дамасский нож.

Минусы дамасской стали

Но конечно есть у дамаска и свои минусы, а точнее один минус, но большинство людей считают его очень существенным !

- Это коррозионная активность дамасской стали.

Дамасские ножи требуют за собой ухода ! А уход за дамасским ножом, что бы тот приносил удовольствие при работе с ним, не такой уж и сложный. Промыть водой после работы, протереть насухо и в идеале смазать техническим маслом, вот и весь уход за дамасским ножом ! И тогда нож будет служить не один год своему владельцу.

Дамасские ножи требуют за собой ухода ! А уход за дамасским ножом, что бы тот приносил удовольствие при работе с ним, не такой уж и сложный. Промыть водой после работы, протереть насухо и в идеале смазать техническим маслом, вот и весь уход за дамасским ножом ! И тогда нож будет служить не один год своему владельцу.

И еще один небольшой плюсик в пользу дамасского ножа. Если Вы все-таки не утруждали себя уходом за ножом и рисунок дамаска стал более тусклым и темным, есть простой способ восстановить рисунок дамаска в домашних условиях. С помощью мелкой наждачной бумаги и уксусной кислоты, все это можно купить в магазине, Вы можете восстановить рисунок и нож снова будет как новый !

Что такое настоящий дамаск и булат

Различие между булатной сталью и дамаском обусловлена особенностями производственного процесса. Раньше технология изготовления такого оружия хранилась в секрете — только мастера знали, как сделать дамасскую сталь, а сами изделия очень ценились и стоили невероятно дорого. Впрочем, и сейчас ножи из этих материалов являются дорогим удовольствием, так что немалый процент моделей относится к категории коллекционного оружия.

Впрочем, и сейчас ножи из этих материалов являются дорогим удовольствием, так что немалый процент моделей относится к категории коллекционного оружия.

Дамаск

Технология получения дамасской стали подразумевает проковку скрутки из прутков/пластин углеродистой стали. За счёт проковки слои сплющиваются и становятся очень тонкими — многослойная структура обеспечивает клинку необходимые прочностные характеристики.

Булат

В отличие от дамаска булатные клинки изготавливаются методом литья. По технологии для приготовления булата используется высоко- и низкоуглеродистые стали — в результате плавления в расплаве с низким содержанием углерода находятся частично расплавленные частицы высокоуглеродистой составляющей. Такая двухкомпонентная текстура и обеспечивает формирование знаменитого рисунка — он произвольный и не повторяется вследствие хаотичного расположения компонентов в процессе плавки.

Отличие булата от дамаска

Преимущества булатной и дамасской стали разделили любителей такого оружия на два лагеря. Так что при выборе покупатели больше опираются на личные предпочтения. Как было сказано выше, даже по внешним признакам (по рисунку) чётко опознать эти материалы не представляет проблемы.

Так что при выборе покупатели больше опираются на личные предпочтения. Как было сказано выше, даже по внешним признакам (по рисунку) чётко опознать эти материалы не представляет проблемы.

Как выковать дамаск — Журнал BLADE

Сегодня, кажется, мастерица дамаска есть на каждом углу, и возможность научиться выковывать дамаск доступна практически каждому. В 2005 году Американское общество кузнецов запланировало семь классов дамаска в Школе кузнечного дела Билла Морана. В Sierra Forge and Fire School было несколько занятий, одно из которых вел ваш покорный слуга. По всей стране происходит множество «вбиваний», и у большинства из них на повестке дня стоит ковка дамаска.

Узнайте больше здесь.

Имейте в виду, что ковка дамаска вызывает привыкание. Однажды я слышал, как Дэрил Мейер, которого я считаю величайшим современным производителем дамасской стали, сказал: «Производство дамасской стали — это болезнь, от которой нет лекарства».

В своем собственном магазине я стараюсь все упрощать. Устраняя как можно больше переменных, я получаю хорошие кузнечные сварные швы. Я разработал процедуру, которую я выполняю с каждой кузнечной сваркой, и, не изменяя то, что, как я знаю, работает, я уверен, что мои сварные швы получатся хорошими.

Устраняя как можно больше переменных, я получаю хорошие кузнечные сварные швы. Я разработал процедуру, которую я выполняю с каждой кузнечной сваркой, и, не изменяя то, что, как я знаю, работает, я уверен, что мои сварные швы получатся хорошими.

Первым в процессе ковки дамаска является выбор материалов для ковки. Это та область, к которой я очень отношусь, и я рекомендую 1084 и 15N20 в качестве сталей, которые можно комбинировать при ковке дамаска. Девин Томас предложил мне эти материалы почти 10 лет назад, и я чувствую, что они сыграли важную роль в моем успехе. Во-первых, 1084 — это простая сталь с содержанием углерода 0,84% и марганца 0,9%. Марганец определяет его как сталь глубокой закалки и делает его темнее после травления, что обеспечивает больший контраст с более светлым 15N20.

Что касается 15N20, то это в основном 1075 с содержанием никеля от 2 до 3 процентов, что обеспечивает дополнительную прочность и устойчивость к травлению, в результате чего слой серебра почти такой же яркий, как чистый никель. Эта комбинация материалов легко сваривается, и ею можно широко манипулировать. Лезвия из стали 1084 и 15Н20 при правильной термообработке очень хорошо режут и прочнее гвоздей.

Эта комбинация материалов легко сваривается, и ею можно широко манипулировать. Лезвия из стали 1084 и 15Н20 при правильной термообработке очень хорошо режут и прочнее гвоздей.

Как и в случае с моей философией изготовления ножей, мне нравится, чтобы моя кузня была простой: одна горелка с небольшим вентилятором для подачи воздуха. Горн должен быть способен достигать 2300 градусов по Фаренгейту, что не является проблемой для правильно отрегулированного пропанового горна.

Я использую изоляцию из керамического волокна в своей сварочной печи, которая покрыта огнеупорным цементом, чтобы помочь противостоять флюсу, а также защитить керамическое волокно от повреждений. Литейные огнеупоры также хорошо подходят для изоляции. Они дольше нагреваются, но хорошо держат тепло и сокращают время повторного нагрева заготовки в процессе ковки. Есть много хороших дизайнов кузниц, и я советую найти тот, который вам нравится, и купить или скопировать его.

Около 12 лет я использую гидравлический пресс для изготовления дамасской стали. Гидравлический пресс имеет ряд преимуществ перед механическим молотом. Для новичка гораздо проще управлять прессом, и для пресса можно изготовить штампы, которые охватывают всю заготовку, что значительно упрощает кузнечную сварку. Для тех, у кого соседи менее чем понимающие, пресс работает тише молота.

Гидравлический пресс имеет ряд преимуществ перед механическим молотом. Для новичка гораздо проще управлять прессом, и для пресса можно изготовить штампы, которые охватывают всю заготовку, что значительно упрощает кузнечную сварку. Для тех, у кого соседи менее чем понимающие, пресс работает тише молота.

Возможность быстрой смены штампов иногда бывает удобной. Пресс, которым я сейчас пользуюсь, был изготовлен Джеффом Карлайлом из Грейт-Фолс, штат Монтана. Я использовал большое количество прессов за эти годы и не нашел того, который мне нравится больше. Доктор Джим Бэтсон продает чертежи пресса, подобного тому, который продает Карлайл. Если вы решите купить или построить пресс, я бы порекомендовал, чтобы он был не менее 20 тонн и имел хорошую быстросменную матрицу.

Силовые молоты воплощают в себе традиционный кузнечный инструмент и использовались для изготовления тонн дамасской стали. На протяжении многих лет я использовал молотки весом от 25 до 500 фунтов в мастерских и магазинах друзей. Когда вы освоите молотки, работать с ними будет веселее, чем с прессом. Они также реже искажают узоры или фигуры на стальных заготовках, если операторы хорошо их контролируют. Стержни можно вытягивать быстрее с помощью молотков, чем с помощью прессов, а механические молоты, как правило, сбивают кузнечную окалину, а не вковывают ее в заготовки, как это делают прессы.

Когда вы освоите молотки, работать с ними будет веселее, чем с прессом. Они также реже искажают узоры или фигуры на стальных заготовках, если операторы хорошо их контролируют. Стержни можно вытягивать быстрее с помощью молотков, чем с помощью прессов, а механические молоты, как правило, сбивают кузнечную окалину, а не вковывают ее в заготовки, как это делают прессы.

Независимо от того, выберете ли вы пресс или молот, помните, что эти машины могут быть опасны. Объедините всю механическую мощь со сталью, которая имеет температуру 2300 градусов, и можно получить серьезные травмы. Всегда думайте о безопасности прежде всего при работе с прессом или молотком.

При подготовке заготовки к первому кузнечному сварному шву чередую слои 1084 и 15Н20, чтобы получить нужное количество слоев в заготовке. Это может быть всего три или целых 25 слоев для начального сварного шва. Количество слоев адаптировано для получения желаемого эффекта в готовом лезвии.

Я всегда кладу более толстый из двух материалов на верхнюю и нижнюю часть заготовки, что помогает удерживать тепло и помогает уменьшить деформацию, когда заготовка достигает температуры сварки. 1084 поставляется с легкой прокатной окалиной, которую я не счищаю, а 15N20, который я покупаю, не имеет окалины и используется как есть.

1084 поставляется с легкой прокатной окалиной, которую я не счищаю, а 15N20, который я покупаю, не имеет окалины и используется как есть.

После начального кузнечного сварного шва заготовку повторно нагревают и вытягивают в прямоугольный стержень. Размер этого стержня зависит от желаемого количества слоев в готовой заготовке и конечного размера. Затем пруток очищают от кузнечной окалины на поверхностях, которые будут сварены во время второй последовательности. Стержень можно резать горячим способом и складывать на себя в процессе вытягивания, чтобы удвоить количество слоев. Я добился большего успеха в процессе шлифовки и резки, но используйте то, что вам подходит.

Не прекращайте читать. Узнайте больше — и посмотрите фотографии этого процесса — в этой загрузке с BLADE.

Второй сварной шов будет выполняться точно так же, как и первый, а количество слоев будет определять необходимость третьей или более последовательностей сварки.

Эти кузнечные сварные швы могут выполняться двумя различными методами, а именно сваркой с флюсом, называемой мокрой сваркой, и сваркой без флюса, которая представляет собой сухую сварку.

Шаги, которые необходимо выполнить для мокрого сварного шва:

1 Начните с 19-слойной заготовки, состоящей из 10 слоев 1/4 дюйма на 1-1/2 дюйма на 6 дюймов и девяти слоев 1/2 дюйма на 1-дюйма. 15N20 размером 1/2 дюйма на 6 дюймов, которые укладываются чередующимися слоями, при этом самый толстый материал находится сверху и снизу стопки;

2 Зажмите и приварите один конец, а затем приварите к этому концу ручку. Приварите один уголок на конце, противоположном ручке;

3 Поместите заготовку в кузницу, предварительно нагретую до 2300 градусов, и выдержите, пока заготовка не станет тускло-красной. В это время применяют безводную буру в качестве флюса;

4 Дайте заготовке достичь температуры сварки, на которую указывает быстрое пузырение флюса. Поверните заготовку, чтобы убедиться, что она нагревается равномерно;

5 Сварить заготовку с помощью пресса или молотка. При использовании пресса используйте штампы, которые длиннее и шире заготовки для сварки одним нажатием. При использовании молотка сваривайте от конца рукоятки наружу, чтобы флюс мог выйти;

При использовании молотка сваривайте от конца рукоятки наружу, чтобы флюс мог выйти;

6 С помощью проволочной щетки удалите флюс и окалину. Нагрейте заготовку и выковайте в прямоугольный брусок, нагревая столько раз, сколько необходимо для достижения желаемой длины и ширины;

7 Дайте заготовке остыть и сошлифуйте всю окалину с заготовки. Разрежьте заготовку на столько частей, сколько требуется, чтобы получилось нужное количество слоев; и

8 Повторите процесс сварки и вытяните заготовку до желаемых размеров. Процесс, возможно, придется повторить еще раз, чтобы получить необходимое количество слоев.

За счет создания инертной, бескислородной атмосферы кузнечная сварка может выполняться без флюса, так называемая сухая сварка. Обычно это приводит к более чистому и прочному сварному шву. Эту бескислородную атмосферу можно создать несколькими способами:

1 Изготовьте короб из листового металла, в который будет помещена заготовка, а затем заварите короб. Распылите внутри коробки небольшое количество WD-40 или поместите внутрь небольшой кусок горючего материала, чтобы сжечь весь кислород внутри коробки;

Распылите внутри коробки небольшое количество WD-40 или поместите внутрь небольшой кусок горючего материала, чтобы сжечь весь кислород внутри коробки;

2 Проварить все открытые швы заготовки для герметизации кислорода; и

3 Используйте квадратную трубу соответствующего размера для размещения заготовки.

Кузнечный шов, как описано в последовательности мокрой сварки, без флюса. После того, как заготовка вытянута до нужных размеров, коробку или трубу необходимо отшлифовать от стали. Если возникнет необходимость разрезать и переупаковать заготовку, есть три варианта. Его можно положить в коробку, швы можно заварить, чтобы сделать еще одну сухую сварку, или можно использовать флюс, чтобы сделать мокрую сварку.

Желаемый визуальный эффект и узор будут зависеть от количества слоев в готовом стержне. Я предпочитаю преимущественно черный дамаск, поэтому мне нравится, чтобы слои 1084 были примерно в два раза толще слоев 15N20. Из-за содержания никеля слои 15N20 не сжимаются так сильно, как 1084.

По мере увеличения количества слоев начальная разница между слоями 1084 толщиной 0,25 дюйма и слоями 15N20 толщиной 0,075 становится намного меньше. Эта начальная разница в размерах, кажется, уравновешивается эффектом, который мне нравится при 200-300 слоях. Некоторые эксперименты с различной толщиной научат новичка, как лучше всего добиться желаемого эффекта.

Рисунок дамасской стали, нанесенный на лезвие, также будет учитываться при подсчете слоев. На мой взгляд, случайные паттерны лучше всего смотрятся при наличии как минимум 200 слоев. Узоры скручивания не нуждаются в таком количестве слоев, так как скручивание стержня затягивает их. От пятидесяти до ста пятидесяти слоев хорошо подходят для создания скрученного узора. Для узора в виде лестницы или капли дождя идеально подходит от 200 до 300 слоев, которые при хорошем травлении придадут лезвию голографический эффект.

Это далеко не единственные способы создания дамасских узоров. Я надеюсь, что вы воспользуетесь этой информацией и придумаете свои собственные идеи. Эти методы должны быть строительными блоками, и, комбинируя или модифицируя их, вы можете получить что-то действительно уникальное.

Эти методы должны быть строительными блоками, и, комбинируя или модифицируя их, вы можете получить что-то действительно уникальное.

После того как клинок или брусок из дамаска выкован, его необходимо подготовить к термообработке. Первый шаг — три термических цикла для снятия напряжений, возникающих при ковке дамаска. Термические циклы состоят из нагрева стержня до немагнитного состояния и охлаждения в течение нескольких минут.

Это повторяется еще два раза, и после третьего нагревания бруску можно дать остыть до комнатной температуры, что является этапом нормализации. Этот процесс значительно снижает вероятность деформации лезвия в процессе закалки.

Лезвие или брусок из дамаска готов к отжигу. Его снова нагревают до немагнитного состояния и помещают в вермикулит, чтобы замедлить процесс охлаждения. Примерно через шесть часов сталь отжигается, после чего ее можно легко сверлить и шлифовать.

После просверливания всех необходимых отверстий и шлифовки до зернистости 120 лезвие готово к закалке. Если ковка была неравномерной и требовала шлифовки одной стороны лезвия больше, чем другой, рекомендую еще несколько термических циклов перед закалкой.

Если ковка была неравномерной и требовала шлифовки одной стороны лезвия больше, чем другой, рекомендую еще несколько термических циклов перед закалкой.

Процесс закалки кованых стержней из комбинации 1084 и 15Н20 происходит следующим образом: лезвие нагревают до 1500 градусов в высокотемпературной соли; держать две-три минуты; закалка в разогретом (120 градусов) масле; и дайте лезвию остыть, пока с ним можно будет удобно обращаться голыми руками.

Это должно привести к твердости по Роквеллу 62-64 Rc. Два цикла отпуска по одному часу каждый при 400-425 градусах должны дать лезвие с твердостью по Роквеллу примерно 58 Rc. Если высокотемпературные соли недоступны, лезвие можно нагреть до немагнитного состояния и закалить с аналогичными результатами.

Этот же рецепт термообработки подойдет и для других комбинаций простых сталей. Циклы отпуска должны проходить при более низкой температуре (350 градусов) и постепенно повышаться на 25 градусов, пока не будет достигнута желаемая твердость.

Затем закаленное и отпущенное лезвие необходимо окончательно отшлифовать и отшлифовать вручную, чтобы на нем можно было выгравировать дамасский узор.

Я шлифую свои лезвия до зернистости 320 и начинаю ручную шлифовку влажной и сухой наждачной бумагой зернистостью 400. Шлифовка выполняется перпендикулярно отметкам ленты с зернистостью 320 до тех пор, пока они не исчезнут. Затем влажная и сухая бумага с зернистостью 600 используется для удаления царапин с зернистостью 400.

СЛЕДУЮЩИЙ ШАГ: Загрузите бесплатный выпуск журнала KNIFE GUIDE

BLADE Magazine

Ежегодный выпуск Руководства по ножам BLADE включает в себя новейшие ножи и точилки, а также обзоры ножей и топоров, ножны, комплекты ножей и каталог ножевой индустрии.

Получите БЕСПЛАТНУЮ цифровую мгновенную загрузку ежегодного Руководства по ножам в формате PDF. Нет, правда! Мы отправим его вам по электронной почте прямо сейчас, когда вы подпишетесь на рассылку новостей по электронной почте BLADE.

Как делают дамасскую сталь

Мы можем получать доход от продуктов, доступных на этой странице, и участвовать в партнерских программах.

Древняя история наполнена легендами, мифами и историями, которые больше, чем жизнь, некоторые из которых более правдоподобны, чем другие. Независимо от того, как вы интерпретируете эти истории, самые экстраординарные отказываются умирать. Подобно камуфляжу с тигровыми полосами, прославленному американскими спецназовцами во Вьетнаме, дамасская сталь была «тактическим» образцом своего времени, и, как и камуфляж с тигровыми полосами, она заслужила свои полосы благодаря своим впечатляющим характеристикам.

Дамасская сталь регулярно производилась вплоть до 18 века, когда первоначальный источник железной руды в индийских рудниках был исчерпан. Из-за отсутствия знаний о химическом составе руды настоящая дамасская сталь была утеряна. Этот магически-металлургический материал известен своей способностью создавать прочное, но гибкое лезвие, способное выдержать невероятное обращение с небольшим повреждением или разрушением лезвия, что является редкостью даже по сегодняшним меркам.

К счастью для нас, исторические исследования и современная наука воскресили дамасскую сталь с кладбища истории, и теперь редакторы Task & Purpose здесь, чтобы показать вам, как современные кузнецы создают этот чудесный металл.

Что такое дамасская сталь?

На самом базовом уровне дамасская сталь представляет собой уникальную форму стали с чередованием светлых и темных зерен внутри материала и высоким содержанием углерода. В древние и средневековые времена лезвия из дамасской стали приобрели легендарный статус, часто стоили эквивалентно стоимости вашего ежедневного водителя или даже больше. В то время как стоимость снизилась по сравнению с лезвиями старой школы, современный нож из дамасской стали все еще может стоить вам немалых денег.

До исчезновения в 1700-х годах дамасская сталь считалась одной из лучших сталей в мире, производя впечатление на крестоносцев, когда они сталкивались с мечами своих противников. Датируемый по крайней мере четвертым веком нашей эры, хотя, возможно, и четвертым веком до нашей эры. или ранее эта форма дамасской стали была способна превзойти современные чугуны и стали в бою благодаря необычному сочетанию твердости и гибкости, которые в совокупности создавали прочные, казалось бы, нерушимые мечи.

или ранее эта форма дамасской стали была способна превзойти современные чугуны и стали в бою благодаря необычному сочетанию твердости и гибкости, которые в совокупности создавали прочные, казалось бы, нерушимые мечи.

К сожалению, к тому времени, когда французы и их союзники из числа коренных американцев перебили войска генерала Брэддока в лесах Вирджинии, оригинальная дамасская сталь была утеряна для истории.

Сегодня большая часть дамасской стали создается путем объединения двух разных сталей в единственные в своем роде конструкции с использованием процесса сварки по шаблону, несколько менее дорогого способа производства дамасской стали и метода, известного в древние времена. Тем не менее, химический состав дамаска, сваренного по шаблону, несмотря на высокое содержание углерода, отличается от знаменитого изготовления древних времен из-за использования в нем различных исходных материалов. Таким образом, ему не хватает эксклюзивного сочетания характеристик, характерных только для традиционной дамасской стали.

Что в дамасской стали?

За исключением современных вариантов нержавеющей стали, дамасская сталь может похвастаться высоким или сверхвысоким содержанием углерода, в зависимости от того, была ли она создана методом сварки по образцу или методом тигля. Тигельная сталь (также известная как воотц или водяная сталь) является оригинальной дамасской сталью и содержит углерод от одного до двух процентов, а лучшие версии колеблются около 1,5 процента углерода. Это невероятно большое количество по большинству стандартов кузнечного дела. Он также включает в себя несколько других ключевых элементов, таких как ванадий, которые способствуют его общей производительности.

Химический состав индийской руды, используемой в качестве источника оригинальной дамасской стали, был неизвестен после того, как сырье испарилось. Тем не менее, сотрудники Кильского университета Германии и Индийского института науки в Бангалоре, а также других организаций добились значительного прогресса в том, чтобы заглянуть под капот, чтобы увидеть, что делает руду такой уникальной.

Современный узорчато-сварной дамаск использует общедоступные высокоуглеродистые стали, такие как 15н20, которые обычно имеют уровень содержания углерода менее одного процента. Эти стали также основаны на уникальных комбинациях других элементов, специально смешанных для достижения определенных свойств. Часто в состав этих сталей входят ванадий, никель и другие микроэлементы, в зависимости от конкретного рецепта.

Как обрабатывают дамасский клинок?

После того как заготовке из дамасской стали, сваренной по шаблону, придана окончательная форма, многие кузнецы закаляют или отжигают ее в зависимости от предполагаемого использования лезвия. Тем не менее, практически все современные изделия из дамаска протравлены кислотой, чтобы подчеркнуть их контраст. Дамаск, сваренный по шаблону, часто нуждается в травлении в течение нескольких минут, в то время как тигельная сталь часто измеряет время травления в секундах.

Варианты из дамасской стали

Благодаря своему легендарному статусу, дамасская сталь пользуется как никогда высоким спросом, и благодаря нескольким тысячам лет технологического развития покупатели могут найти дамасские лезвия, кольца, 1911 и более пистолетов, каждый из которых имеет свой уникальный сплав Дамаска. Эта классическая сталь выпускается в нескольких вариантах, которые могут вас заинтересовать.

Эта классическая сталь выпускается в нескольких вариантах, которые могут вас заинтересовать.

Тигельная сталь

Как следует из названия, тигельная сталь (известная также как водяная или вутц-сталь) — редкая в настоящее время оригинальная форма дамасской стали, обладающая почти волшебным сочетанием прочности и гибкости. Традиционно кузнецы тщательно плавили определенную индийскую железную руду в тигле с растительным материалом и флюсовым материалом, таким как стекло, затем осторожно охлаждали его, в результате чего получался готовый к кузнице слиток. Некоторые современные кузнецы пытались воссоздать эту сталь с ограниченным успехом.

Сталь, сваренная по образцу

Современные стальные лезвия, сваренные по образцу или кузнечной сварке, представляют собой впечатляющие произведения искусства, созданные путем соединения вместе небольших кусков двух чередующихся типов стали, сваренных прихваточным швом и брошенных в кузницу до тех пор, пока они не приобретут нужный цвет. . Затем горящую стальную стопку удаляют и растирают или прессуют, сплавляя отдельные части вместе в единый комок. После полной сварки эта новая заготовка разрезается и укладывается в стопку, а затем снова сваривается вместе, причем кузнец повторяет этот процесс несколько раз, чтобы получить как можно больше слоев.

. Затем горящую стальную стопку удаляют и растирают или прессуют, сплавляя отдельные части вместе в единый комок. После полной сварки эта новая заготовка разрезается и укладывается в стопку, а затем снова сваривается вместе, причем кузнец повторяет этот процесс несколько раз, чтобы получить как можно больше слоев.

Нержавеющая дамасская сталь

Нержавеющая дамасская сталь в естественном развитии сварной стали. Процесс создания следует стандартным процедурам сварки, но вместо традиционных высокоуглеродистых сталей, используемых в большинстве изделий Damascus, используются две нержавеющие стали.

Часто задаваемые вопросы о дамасской стали

Есть вопросы? Вот дополнительный бриф Task & Purpose.

В. Дамасская сталь самая прочная?

A. Несмотря на свою почти мифическую репутацию, дамасская сталь больше не является самой прочной сталью, доступной сегодня. Тем не менее, высококачественный Дамаск по-прежнему достаточно прочен для большинства применений.

В. Что делает дамасскую сталь такой особенной?

A. Вышеупомянутая слава дамаска возникла из-за его способности превзойти широкий спектр конкурирующих металлов, доступных кузнецам в прошлые годы. Благодаря своей известности и потрясающему внешнему виду дамасская сталь заняла свое место в пантеоне металлов наряду с золотом, титаном и вибраниумом.

Сегодня, однако, передовая металлургия привела к созданию новых сталей, которые в некоторых отношениях могут превзойти Дамаск. Тем не менее, нож из дамасской стали будет привлекать внимание каждый раз, когда он покидает ножны, и из-за ламинированной природы стали, сваренной по шаблону, эти лезвия, как правило, очень хорошо сохраняют свои края благодаря микрозазубринам, которые появляются там, где каждое зерно встречается с ножнами. далее по краю лезвия.

В. Ржавеет ли дамасская сталь?

A. Поскольку дамасская сталь традиционно изготавливается с высоким содержанием углерода, ржавчина может стать настоящей проблемой. С другой стороны, нержавеющую дамасскую сталь не зря называют «нержавеющей».

С другой стороны, нержавеющую дамасскую сталь не зря называют «нержавеющей».

В. Сколько слоев должна быть дамасская сталь?

A. Дамасская сталь известна своей многослойностью, но сколько слоев достаточно? По данным American Bladesmith, прямые ламинированные заготовки из дамаска должны иметь от 300 до 500 слоев для достижения идеальной эстетики.

В. Можно ли подделать дамасскую сталь?

A. Поищите в Интернете, и вы легко найдете списки ножей из дамасской стали по невероятно доступным ценам. К сожалению, эти ножи практически всегда являются подделками. Производитель использует кислоту или лазер для травления однородного лезвия из нержавеющей или углеродистой стали с отделкой, имитирующей легендарный дамаск древности.

Мы здесь, чтобы быть опытными операторами во всем, что касается инструкций. Используйте нас, делайте нам комплименты, скажите, что мы прошли полный FUBAR. Комментарий ниже и давайте поговорим! Вы также можете кричать на нас в Twitter или Instagram.

Число слоев может доходить в итоге до десятков тысяч, но оптимальным, на наш взгляд является число примерно в триста слоев.

Число слоев может доходить в итоге до десятков тысяч, но оптимальным, на наш взгляд является число примерно в триста слоев.

В настоящее время существует несколько видов дамаска, от простого дольного до торцевого и ламинированного и каждый имеет свой неповторимый рисунок.

В настоящее время существует несколько видов дамаска, от простого дольного до торцевого и ламинированного и каждый имеет свой неповторимый рисунок. Дамасские ножи требуют за собой ухода ! А уход за дамасским ножом, что бы тот приносил удовольствие при работе с ним, не такой уж и сложный. Промыть водой после работы, протереть насухо и в идеале смазать техническим маслом, вот и весь уход за дамасским ножом ! И тогда нож будет служить не один год своему владельцу.

Дамасские ножи требуют за собой ухода ! А уход за дамасским ножом, что бы тот приносил удовольствие при работе с ним, не такой уж и сложный. Промыть водой после работы, протереть насухо и в идеале смазать техническим маслом, вот и весь уход за дамасским ножом ! И тогда нож будет служить не один год своему владельцу.