Содержание

Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

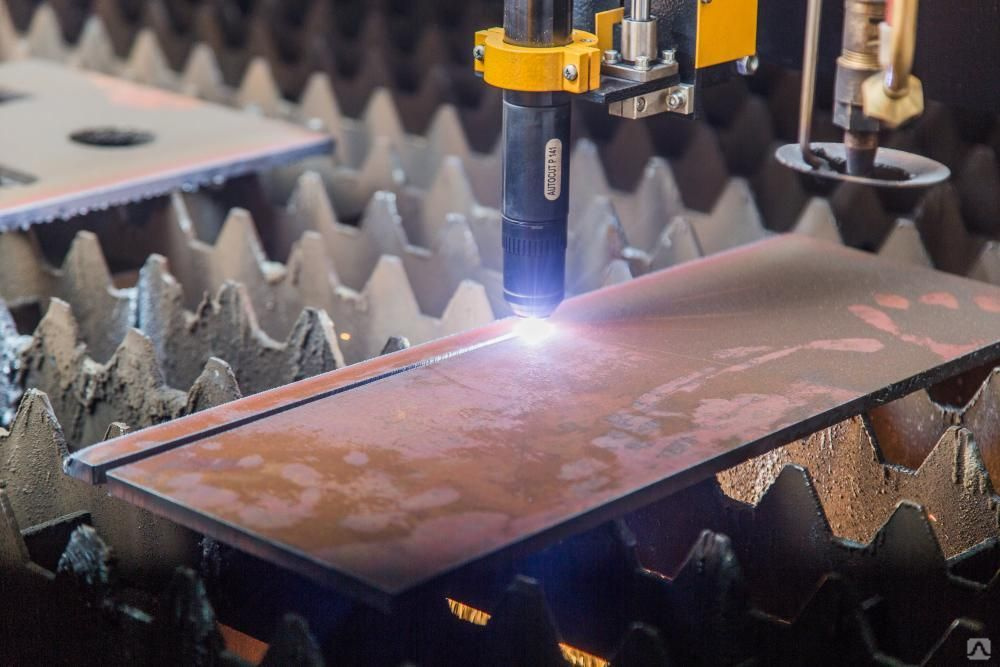

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

- Кабель-шланговый пакет, соединяющий устройство с источником питания. Кабель служит для передачи тока от инвертора или трансформатора, а шланг – для транспортировки сжатого воздуха.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

Принцип работы

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот. В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

Плазморез: что это, как устроен

- 1. Что такое плазморез и как он устроен

- 2. Технологии плазменной резки

- 3.

Преимущества плазменной резки

Преимущества плазменной резки - Видео

Что такое плазморез и как он устроен

Вместо механического резака или лазерного луча в плазменном станке используется струя плазмы — высокотемпературного токопроводящего ионизированного газа, одного из агрегатных состояний веществ. Плазморез появляется из стандартной электрической дуги, в которую приводят плазмообразующий газ: обычно это активные газы, например, кислород и воздух, преимущественно используемые для резки чёрных металлов, а неактивные газы, к которым относятся водяной пар, аргон, азот, водород: они идут на резку цветных металлов и всевозможных сплавов.

Принцип генерации плазменного реза следующий: между соплом и электродом, или между электродом и заготовкой формируется электрическая дуга, зажжённая высоковольтным электроимпульсом или коротким замыканием. Затем в сопло поступает газ, активный или неактивный, под давлением в несколько атмосфер. При взаимодействии с дугой газ превращается в плазму — ионизируется — и достигает температуры до 30000º и скорости до 1500 м/с.

Плазма способна разрезать заготовки толщиной до 1500 мм.

Помимо плазменного резака, оснащённого аппаратом для подачи тока и газа, стандартный плазменный станок с ЧПУ состоит из:

- устройства для перемещения резака по заготовке,

- системы автоматизации и контроля.

Практически все современные плазморезы автоматизированы, поэтому исключают человеческий фактор. Это точное, надёжное и безопасное оборудование.

Технологии плазменной резки

Перейти к услуге плазменной резки металла.

Существуют две сравнительно распространённые технологии управления плазмой для обработки материалов:

- плазменно-дуговая, описанная в первом абзаце, стандартно применяется и рекомендуется для обработки металлических заготовок,

- резка струёй плазмы, рекомендуемая в ситуации, если нужно обработать неметаллические материалы. В этом случае дуга образуется между формирующим наконечником плазмотрона и стержнем сварочного аппарата, изделие не включается в электросхему.

Резка осуществляется плазменным столбом, который выносится из плазмотрона.

Резка осуществляется плазменным столбом, который выносится из плазмотрона.

Первая методика считается более эффективной и подходящей для работы с толстыми материалами, с большими объёмами. Именно она повсеместно эксплуатируется на плазменных станках крупных предприятий.

Преимущества плазменной резки

- Универсальность: обрабатывать плазморезом можно практически все металлы, включая медь, чугун, алюминиевые сплавы.

- Высокая скорость при условии сравнительно малой толщины изделия.

- Аккуратные высокоточные резы, зачастую не требующие дальнейшей обработки.

- Сравнительная безопасность, особенно по сравнению с газовой резкой, для которой приходится использовать взрывоопасные баллоны с газом.

К недостаткам можно отнести дороговизну оборудования, шумность работ, токсичность при использовании некоторых газов, например, азота. Персонал, следящий за оборудованием, должен быть хорошо обучен, даже несмотря на автоматизацию процесса. Также плазменный станок «берёт» сравнительно небольшую толщину изделий, зато для металла толщиной до 1500 мм ему действительно нет равных.

Видео

Плазморез Huayuan LGK-200IGBT

Что такое плазма и как работает плазменная резка?

Плазменная резка листового металла на станке с ЧПУ

Все видео

Увидели незнакомый термин? Посмотрите его значение в словаре.

Как работают плазменные резаки?

Невероятная прочность металла сделала его идеальным материалом для производства многих вещей, от которых мы все зависим как в производстве, так и в повседневной жизни. Однако его сила может также удвоиться как слабость, потому что его нелегко формовать, резать или манипулировать. Плазменные резаки призваны помочь в решении этой задачи.

Что такое плазменный резак?

Плазменный резак посылает электрическую дугу через газ, проходя через суженное отверстие. Используя сильное тепло, плазменные резаки повышают температуру газа и переводят его в четвертое состояние материи, называемое плазмой. В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

В сочетании с совместимым плазменным резаком этот инструмент может проходить через такие металлы, как сталь, алюминий, латунь и медь, практически без сопротивления. Этот острый процесс сварки позволяет получить более четкие, четкие линии и более прочную конструкцию.

Совершенствование производственного процесса

Плазменные резаки необходимы в обрабатывающей промышленности, от строительных компаний и автомастерских до слесарей. По мере развития технологий менялись и дизайн, и возможности этого инструмента. Плазменные резаки и горелки обычно делятся на две категории: ручные и машинные.

Ручные резаки универсальны и часто портативны, что делает сварочные работы более удобными. Они обеспечивают высокую силу тока при резке, но обычно используются при обработке легких металлов для обрезки лишнего материала.

С другой стороны, механизированные плазменные резаки используются для крупномасштабных работ. Они включают в себя больше функций и используются вместе с раскройными столами. Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Эти системы не могут быть легко перемещены, так как для их работы требуется более мощный источник питания. Выбор между механизированным или ручным резаком зависит от размера, формы и толщины материала, который необходимо разрезать.

Столы для резки с ЧПУ включают программное обеспечение, которое можно запрограммировать для выполнения сложных конструкций.

Газокислородная горелка, вариант

Машины для газокислородной резки также используются в механической обработке и производстве для резки твердых материалов. Эти машины работают с использованием пламени кислорода / топливного газа для предварительного нагрева стали до температуры воспламенения. Затем на металл направляется мощная струя кислорода, вызывая химическую реакцию с образованием оксида железа, также известного как шлак. Затем струя удаляет шлак из разреза.

Ручные резаки, также называемые газокислородными резаками, также используются для резки твердых материалов, таких как металл, и используются чаще, чем режущие машины. Резаки используются для резки толстой стали и нержавеющей стали и хорошо подходят для работ по сносу.

Резаки используются для резки толстой стали и нержавеющей стали и хорошо подходят для работ по сносу.

Engineering.com отмечает, что в некоторых случаях предпочтение отдается кислородному топливу. Он не требует сжатого воздуха или источника электроэнергии, что делает эти фонари очень портативными. Кроме того, кислородно-топливные горелки легче режут более толстые стальные детали, чем плазменные. Обычный ручной газокислородный резак может резать листы толщиной до 12 дюймов. Однако он может резать только сталь и другие черные металлы, потому что он основан на окислении.

Плазменные резаки, тем временем, могут резать материалы быстрее, чем кислородно-топливные горелки. Они также не используют газ или открытое пламя, что делает их потенциально более безопасными. Каждый тип имеет свои преимущества для определенных видов работ.

Узнайте больше о ресурсах и услугах Grainger в области металлообработки и механической обработки.

Документ без названия

Вопросы, которые следует задать при покупке первого плазменного резака

Вы всегда хотели плазменный резак, и теперь вы готовы его купить. Давайте упростим эту задачу и проведем вас через этот процесс. Небольшой фон помогает.

Давайте упростим эту задачу и проведем вас через этот процесс. Небольшой фон помогает.

Как работает плазменный резак?

Плазменная резка использует электрическую дугу и сжатый воздух для резки стали, алюминия и других проводящих металлов. При использовании плазменного резака можно получить два вида разреза: чистый разрез или резкий разрез. А чистый рез — более быстрый рез с гладкой поверхностью. Резка — это более грубая резка, которая занимает больше времени и требует большей очистки. Очистка может включать в себя шлифовку и удаление шероховатых краев.

Как правило, чистый рез необходим, если вы занимаетесь декоративным искусством во дворе или режете металлические детали для сварки. Принимая во внимание, что отрезанного пореза достаточно , если вы просто ломаете металл.

3 вопроса для начала процесса покупки:

- Материал какого типа и толщины вы будете резать?

Выходная мощность, необходимая для машины плазменной резки, зависит главным образом от толщины и типа разрезаемого материала.

- К какой входной мощности у вас есть доступ?

Входная мощность, к которой у вас есть доступ, будет определять максимальную мощность резки. - Как быстро вы хотите резать?

Ваша скорость резки будет зависеть от толщины материала и от того, хотите ли вы добиться чистого или резкого реза.

Вот ваш выбор:

Hobart предлагает полную линейку плазменных резаков.

- Airforce® 12ci : чистая резка до 1/8 дюйма, питание 120 В, встроенный воздушный компрессор

- Airforce® 27i : чистые пропилы до 3/8 дюйма, питание 120 или 240 В

- Airforce® 40i : чистые пропилы до 5/8 дюйма, питание 120 В или 240 В

youtube.com/embed/y9MYJVTiwMg?enablejsapi=1&origin=https://contentauthor.millerwelds.hansondodge.com» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» data-gtm-yt=»true» data-gtm-yt-inspected-9053360_38=»true»/>

После того, как вы определились, какой плазменный резак вам нужен, и у вас есть подходящее защитное снаряжение, помните следующие советы:

Совет по безопасности:

- Всегда надевайте куртку, перчатки и защитные очки #5 с затемнением

Режущие насадки:

- Чистый и сухой сжатый воздух важен, если ваша машина не оснащена встроенным воздушным компрессором

- Зажим заземления должен быть заземлен на базу

- Положите руку на противоположную руку в качестве ориентира

- Резак должен быть перпендикулярен заготовке

- Чтобы начать резку, аккуратно коснитесь резаком конца заготовки, отпустите предохранитель и нажмите курок

- Отрегулируйте скорость таким образом, чтобы искры проходили сквозь металл и вылетали из нижней части разреза

Теперь, когда все готово, что вы собираетесь сделать в первую очередь?

Приветственный знак

Преимущества плазменной резки

Преимущества плазменной резки Резка осуществляется плазменным столбом, который выносится из плазмотрона.

Резка осуществляется плазменным столбом, который выносится из плазмотрона.