Содержание

Как работает плазменная резка? Преимущества и недостатки

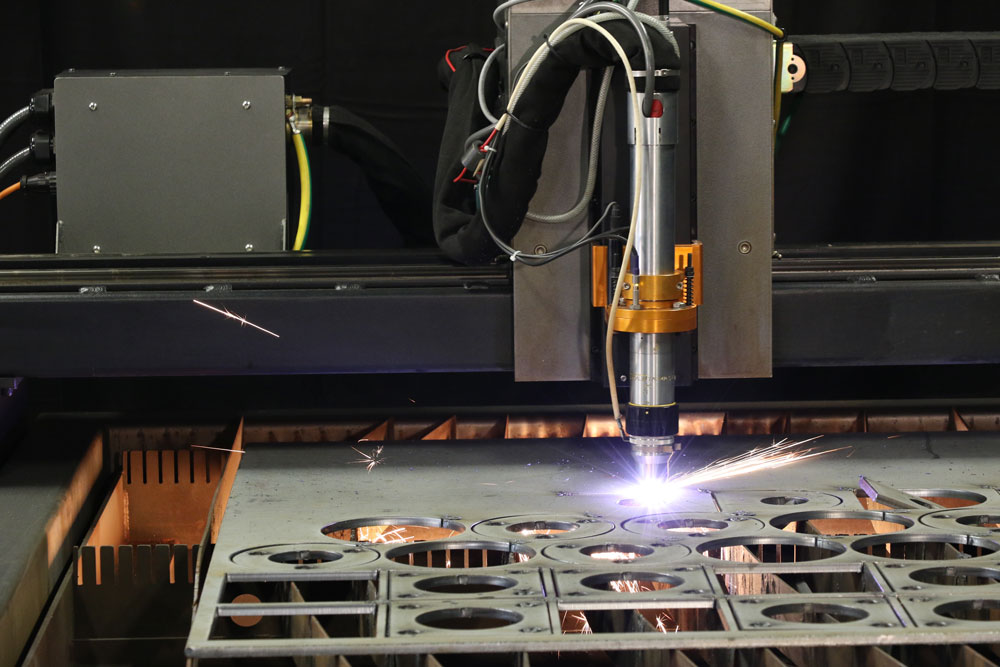

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма — это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ.

Также снижает уровень шума;

Также снижает уровень шума; - Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

Недостатки:

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Как работает плазменная резка?

Что такое плазма?

Чтобы разъяснить принцип действия плазменной резки, сначала нужно ответить на вопрос «Что такое плазма?» Плазма — это четвертое состояние вещества. Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Обычно мы сталкиваемся только с тремя состояниями вещества: твердым, жидким и газообразным. При поступлении или утрате энергии, например, тепла, вещество может переходить из одного состояния в другое. Например, при поступлении достаточного количества тепла вода переходит из твердого состояния (лед) в жидкое. Если тепла поступит еще больше, она перейдет в газообразное состояние (пар). Если добавить еще больше тепла, пар ионизируется и станет электропроводящим — превратится в плазму. Устройство плазменной резки сможет использовать этот электропроводящий газ для передачи энергии от источника питания к любому материалу-проводнику, что позволяет обеспечить более качественную и быструю резку по сравнению с газовой.

Образование плазменной дуги начинается с пропускания газа, например, кислорода, азота, аргона или даже обычного воздуха, через узкое сопло внутри плазмотрона под высоким давлением. Затем к этому потоку сжатого газа подается ток от источника питания, в результате чего возникает электродуга. В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

В результате образовывается «струя плазмы». Плазма мгновенно достигает температуры до 22000°C, достаточной для быстрого разрезания рабочего изделия и сдувания расплавленного металла.

Составляющие системы плазменной резки

-

Источник питания — источник питания для плазменной резки преобразует одно- или трехфазный переменный ток в постоянный ток напряжением от 200 до 400В. Постоянный ток требуется для поддержания стабильной плазменной дуги на всем протяжении резки. Также источник питания позволяет регулировать силу тока в зависимости от типа и толщины материала.

-

Система поджига дуги — этот контур генерирует переменный ток напряжением около 5000 В и частотой 2 МГц, который образует внутри плазмотрона искру, поджигающую плазменную дугу.

-

Плазмотрон — плазмотрон служит для выравнивания и охлаждения расходных материалов. Основные расходные материалы для плазменной резки — это электрод, завихритель и сопло. Для повышения качества резки также может потребоваться дополнительный защитный колпачок, а для удержания всех деталей вместе используются внутренний и внешний поджимные колпачки.

Большинство современных систем плазменной резки делятся на традиционные и высокоточные.

|

В традиционных системах в качестве плазменного газа используется окружающий воздух, а форма плазменной дуги зависит от отверстия сопла. Приблизительная сила тока дуги таких систем составляет примерно 12 000-20 000 ампер на квадратный дюйм. Подобная схема используется во всех системах для ручной резки и некоторых механизированных системах, если это позволяют допуски. | ||

|

Высокоточные системы плазменной резки (с высокой плотностью тока) используются для особо высококачественной и точной плазменной резки. Конструкция плазмотрона и расходных деталей для таких систем отличается большей сложностью и включает дополнительные детали для фокусировки дуги. Дуга высокоточной системы резки имеет силу тока около 40 000-50 000 ампер на квадратный дюйм. |

|

Ручная резка

В большинстве систем ручной плазменной резки, например, Tomahawk® Air Plasma, в выключенном состоянии электрод и детали сопла находятся в контакте. При нажатии триггера источник питания начинает вырабатывать постоянный ток, который проходит через это соединение и запускает поток плазменного газа. После того, как плазменный газ (сжатый воздух) достигает достаточного давления, электрод и сопло размыкаются, что приводит к возникновению электрической искры, которая преобразует поток воздуха в струю плазмы. Затем постоянный ток переключается с контура от электрода к соплу на контур от электрода к рабочему изделию. Подача тока и воздуха продолжаются, пока остается нажат триггер. |

Высокоточная плазменная резка

Электрод и сопло внутри плазмотрона для высокоточной резки не соприкасаются и изолированы друг от друга завихрителем, который имеет небольшие вентиляционные отверстия, преобразующие плазменный газ в вихрь. Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

Когда в источник питания поступает команда включения, он начинает подачу постоянного тока с напряжением холостого хода до 400В и начинает предварительную подачу газа через шланг к плазмотрону. Сопло в данный момент подключено к положительному потенциалу источника питания через контур вспомогательной дуги, а электрод — к отрицательному.

После этого система поджига дуги вырабатывает высокочастотную искру, из-за которой плазменный газ ионизируется и становится проводником тока от электрода к соплу. В результате образуется вспомогательная дуга плазмы.

После того, как вспомогательная дуга вступит в контакт с рабочим изделием (заземленному через пластины стола для резки), контур тока перемещается от электрода к рабочему изделию, высокочастотный разряд отключается и включается контур вспомогательной дуги.

После этого источник питания наращивает постоянный ток до выбранной оператором силы тока и меняет предварительную скорость потока газа на оптимальную скорость для данного материала. Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Также используется вспомогательный поток защитного газа, который подается вне сопла через защитный колпачок.

Форма и диаметр отверстия защитного колпачка заставляют защитный газ еще больше сужать плазменную дугу, что позволяет обеспечить чистую резку с минимальными углами скоса и небольшой шириной линии разреза.

10 основных преимуществ плазменной резки

Плазменный резак является одним из наиболее точно настроенных, широко используемых, эффективных и универсальных инструментов для легкой резки даже тяжелых и толстых материалов. Это инструмент, который можно использовать для различных материалов и проектов, помогая безопасно резать металлы, которые иначе было бы невозможно разрезать. Продолжайте читать, чтобы узнать, что такое плазменная резка и основные преимущества работы с нами над вашим следующим проектом.

Что такое плазменная резка?

Плазменная резка — это процесс, используемый для резки стали, нержавеющей стали и алюминия с помощью плазменной горелки. Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Проще говоря, газ выдувается с высокой скоростью из сопла, в то время как электрическая дуга плавит металл, а сжатый воздух выдувает расплавленный металл. Это оставляет более чистый рез, чем резка кислородно-ацетиленовой горелкой.

Tampa Steel & Supply предоставляет эту услугу при толщине до полдюйма. Свяжитесь с нами сегодня, чтобы узнать, можем ли мы помочь вам с этой услугой.

Для чего используется плазменный резак?

Плазменные резаки можно использовать по-разному, и наша компания будет рада вам помочь. Плазменная резка часто используется для различных работ по изготовлению металлов, например, в строительстве. Однако его также можно использовать в декоративных целях, когда художники и дизайнеры полагаются на этот инструмент, чтобы воплотить свое видение в жизнь. Скульптуры и знаки нуждаются в плазменной резке, чтобы получить гладкую и профессиональную отделку, которая в противном случае была бы невозможна.

Различные типы плазменных резаков могут работать с легкими и тяжелыми металлами, обрезая лишний материал, который не нужен для проекта. Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

Эти резаки также могут резать металлы, проводящие электричество, такие как алюминий и сталь. Точность этого процесса означает, что он очень универсальный вариант практически для любого проекта, связанного с металлом или сталью, поэтому он так популярен на протяжении многих лет.

10 основных преимуществ плазменной резки

Вот список десяти основных преимуществ плазменной резки металлических материалов:

1. Больше универсальности

Плазменная резка может выполняться на различных типах металла. Он использует электрическую дугу для резки любого проводящего металла, такого как сталь, железо, медь, латунь, алюминий, нержавеющая сталь и другие прочные материалы. Плазменная резка также позволяет резать различные материалы, уложенные друг на друга, с максимальной скоростью резки. Такие методы, как Oxyfuel, не могут повторить это, поэтому это один из лучших вариантов для различных работ по металлу. Разрезы, которые может создать плазменный резак, также универсальны, что позволяет вам воплотить в жизнь свое видение произведения искусства или проекта.

2. Простота использования

Плазменные резаки портативны, и вы можете легко перемещать их туда, куда вам нужно. Некоторые бренды настолько портативны, что с ними может легко справиться только один человек. Пока оператор плазменной резки хорошо обучен, это очень безопасное и надежное решение для резки металла.

3. Быстрая резка

Если вы сравните скорость резки плазменного резака с любым другим режущим инструментом, вы обнаружите, что плазменный резак является победителем, поскольку он экономит время и намного проще, чем другое режущее оборудование. Плазменный резак выполняет работу за четверть времени по сравнению с любым другим режущим инструментом. Этот инструмент не требует предварительного нагрева перед резкой. Таким образом, это экономит время резки, помогая вам завершить проект в кратчайшие сроки.

4. Точное качество реза

Для действительно чистого реза требуется опытный оператор с твердой рукой. Прецизионная или точная резка является одним из основных преимуществ плазменной резки, особенно когда речь идет о резке листового металла под разными углами или под разными углами. Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

Обсуждая вопрос о том, что такое плазменная резка, вы обнаружите, что это одно из главных преимуществ данного вида работ.

5. Низкая цена

Плазменная резка позволяет выполнять резку быстрее и с меньшими потерями, кроме того, очень мало потерь из-за производственных травм. Это означает, что цена для конечного пользователя снижается, поэтому этот процесс является более рентабельным, чем другие методы резки.

6. Пронзающая скорость

Вот где плазма действительно сияет по сравнению с кислородным топливом. Многие операции по резке требуют внутреннего прокалывания. При прокалывании металла толщиной 15 мм с помощью Oxyfuel его необходимо сначала нагреть примерно до 1000 градусов по Цельсию, что занимает более 30 секунд. Поскольку плазме не нужен этот шаг, она может сделать тот же прожиг менее чем за две секунды. Меньше времени — меньше денег, взимаемых с конечного пользователя.

7. Безопасность

Поскольку в этом процессе резки используется НЕ легковоспламеняющийся газ, этот метод является более безопасным, чем другие процессы. Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

Мы всегда рекомендуем работать с нашей командой профессионалов, которые обеспечат безопасную и точную резку вашего металла.

8. Подходит для различных толщин

Наша команда предлагает плазменную резку металлов толщиной до полдюйма. Это означает, что мы можем работать над различными проектами, и по сравнению с другими вариантами резки металла мы можем работать с гораздо более толстым куском металла.

9. Создание различных форм

Независимо от того, по какой причине вы решили изучить вопрос о том, что такое плазменная резка, вы обнаружите, что с помощью этого инструмента можно создать практически любую форму или линию, которые только можно вообразить. Наша команда может создавать прямые линии, кривые и сложные формы, которые иначе было бы невозможно сделать. Точный луч обеспечит высокую точность независимо от того, насколько сложным для нас является ваш проект.

10. Энергоэффективный процесс

При поиске способов повышения энергоэффективности ваших проектов вы обнаружите, что плазменная резка — это путь вперед. Это более устойчивое решение, чем другие варианты, поэтому мы видим больше компаний, чем когда-либо прежде, склоняющихся к использованию этой услуги.

Это более устойчивое решение, чем другие варианты, поэтому мы видим больше компаний, чем когда-либо прежде, склоняющихся к использованию этой услуги.

Посетите Tampa Steel and Supply для получения качественной стали и поставок металла

Вам нужны поставки и обработка стали? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Запросите расценки онлайн по номеру

или позвоните в компанию Tampa Steel & Supply по телефону (813) 241-2801

Что такое плазменная резка? | Направляющая

Плазменная резка — это производственный процесс, позволяющий быстро разрезать металлический лист или трубную заготовку. Он часто используется для проектов из листового металла и подготовки заготовок из более толстых листов алюминия, стали и других металлов. Узнайте больше о преимуществах плазменной резки по сравнению с другими типами субтрактивных производственных процессов.

Узнайте больше о преимуществах плазменной резки по сравнению с другими типами субтрактивных производственных процессов.

Как это работает

Плазменная резка использует ускоренную струю горячей плазмы для разрезания электропроводящих материалов. Плазма создается за счет реакции энергии и газа, который перегревает газ в плазму, а затем направляется через сопло в заготовку. Газ обычно представляет собой комбинацию аргона и водорода или аргона и азота. Когда плазменная дуга попадает в проводящий материал, он полностью прорезается.

Из-за высокоинтенсивной реакции, необходимой для создания плазмы, этот процесс может резать более толстый материал толщиной до 6 дюймов, что обычно быстрее, чем гидроабразивная или лазерная резка. Плазменные резаки могут резать 2-осевые профили, а также резать под углом, если используется 3+ осевой плазменный резак.

Применение плазменной резки

Плазменная резка часто используется для больших деталей из листового металла из-за ее скорости резки по сравнению с большинством лазерных или водоструйных систем. Плазменная резка часто используется в качестве первого производственного процесса для резки профиля перед тем, как деталь будет перемещена в дополнительные службы обработки листового металла с использованием тормозов, штампов, пуансонов или других операций формования. Плазменная резка также используется для резки труб и даже для превращения заготовок в сетчатые формы перед переходом на обработку с ЧПУ. Типичными материалами, используемыми для плазменной резки, являются алюминий 6061-T6, алюминий 5052 и нержавеющая сталь.

Плазменная резка часто используется в качестве первого производственного процесса для резки профиля перед тем, как деталь будет перемещена в дополнительные службы обработки листового металла с использованием тормозов, штампов, пуансонов или других операций формования. Плазменная резка также используется для резки труб и даже для превращения заготовок в сетчатые формы перед переходом на обработку с ЧПУ. Типичными материалами, используемыми для плазменной резки, являются алюминий 6061-T6, алюминий 5052 и нержавеющая сталь.

Подходит ли плазменная резка для вашего проекта?

Плазменная резка лучше всего работает с внешней профильной резкой и более крупными линейными элементами на металлах средней и большой толщины. Обратите внимание, что кромки реза могут иметь вариации вертикального реза из-за агрессивного метода резки технологии, часто требующей последующей обработки для достижения жестких допусков, параллельности, более гладких поверхностей или перпендикулярности. Плазменная резка отлично подходит для изготовления трубных узлов, кронштейнов, корпусов, консолей и рабочих панелей, особенно если они являются частями более крупных сварных узлов.

Услуги плазменной резки пересекаются с услугами лазерной резки и услугами гидроабразивной резки для многих проектов и часто используются взаимозаменяемо в зависимости от размера машины, мощности и доступности. Лазерная резка может быть предпочтительнее, если материал имеет несколько небольших порезов, перфораций или отверстий. Для более толстых изделий плазменная резка предпочтительнее гидроабразивной из-за ее скорости, но струей воды также можно резать непроводящие материалы, такие как пенопласт, прокладки и пластмассы.

Плазменная резка с Xometry

Услуги Xometry по быстрой индивидуальной плазменной резке предлагают экономически эффективное решение для изготовления листового металла по запросу. Благодаря Xometry Instant Quoting Engine℠, мы можем обеспечить мгновенную оценку для любого размера производственного цикла от прототипа небольшого объема до крупносерийного производства. Не знаете, какой процесс вам нужен? Производственные эксперты Xometry с удовольствием рассмотрят ваше онлайн-предложение и предоставят отзыв.

Также снижает уровень шума;

Также снижает уровень шума;

Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота.

Чтобы обеспечить максимальное качество резки различных материалов, в качестве плазменного газа используются кислород, очищенный воздух, азот и смеси водорода/аргона/азота.