Как изготовить красивые изделия методом холодной ковки. Что такое холодная ковка

Что такое холодная ковка | Ручная холодная ковка металла

Холодная ковка – это изготовление изделий, в процессе которого металл не нагревается. Нужные формы получаются в результате исключительно механической обработки.

Этот вид обработки позволяет полностью автоматизировать работу. Он менее трудоемкий и при этом более экономичный. Технологический процесс состоит из последовательного ряда операций, для выполнения которых используется специальное оборудование и инструменты. При этом для изготовления продукции в качестве основы используется листовой или сортовой металл. Его изгибают или вырезают по подготовленным трафаретам. Это значительно облегчает и ускоряет процесс изготовления больших партий вещей и сокращает время выполнения заказа.

Характеристики изделия, которое получается методом холодной ковки однозначно зависят от надежности и качества оборудования не менее, чем от профессионализма мастеров.

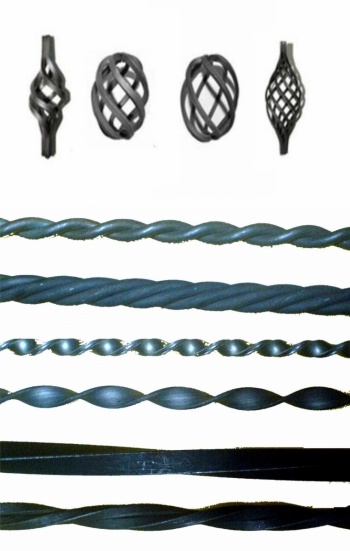

Изготовленные детали соединяются с помощью сварки. Дополнительно для улучшения декоративного эффекта могут использоваться и разнообразные другие технологии: кручение металла или вальцовка.

Что дает холодная ковка

Эта технология позволяет увеличить прочность металла и уменьшает его пластичность. Работа специалиста значительно облегчается и упрощается, требует меньшего мастерства.

Эта технология позволяет увеличить прочность металла и уменьшает его пластичность. Работа специалиста значительно облегчается и упрощается, требует меньшего мастерства.

Применение холодной ковки обеспечивает аккуратность и красивый вид готовой продукции. Для больших заказов можно создать совершенно идентичные узоры, которые будут выглядеть точными копиями друг друга.

Кроме того, именно с помощью этого метода можно добиться оригинального эффекта старения металла.

Вещи становятся более выносливыми к повреждениям и ударам, что увеличивает их долговечность.

Кроме того, это достаточно экономный способ, при котором изделие получатся дешевле, но вовсе не хуже, чем произведение после горячего способа.

Применение холодной ковки

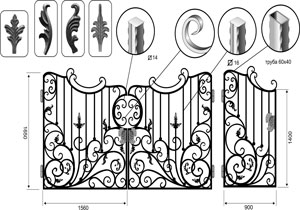

Благодаря тому, что этот способ позволяет быстро изготавливать довольно большие изделия, он особенно популярен при выполнении заборов, оград, ворот, беседок, разнообразных решеток и перил.

Такие вещи можно смело использовать на улице для декорирования приусадебного участка, сада или фасада дома.

Однако совершенно не исключается и возможность изготовления более изящных изделий для интерьера. Каминные решетки и подставки для цветов, декоративные вазы или табуреты – все это возможно для данной технологии.

Для создания оригинального декора не редко используется покрытие медью или золотое напыление.

kovkafm.ru

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье. Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковкиОсвоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Элементы изготовленные методом холодной ковкиОсвоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений. Станок «улитка»

Станок «улитка»

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице. Схема станка

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».Вариант №1.Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали. Чертёж сегментов «улитки»По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.Вариант №2.Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Чертёж сегментов «улитки»По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.Вариант №2.Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами. «Улитка» из полос металлаВариант №3.В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

«Улитка» из полос металлаВариант №3.В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали. Модули «улитки»Сборка станка.

Модули «улитки»Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

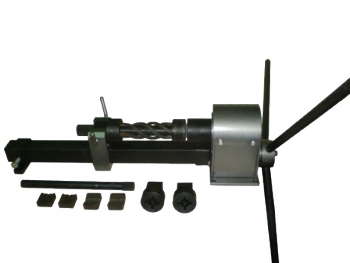

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы. Станок торсионныйДля основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Станок торсионныйДля основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля. Виды станковДалее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Виды станковДалее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме. Простая модель торсионного станкаКак сделать торсионный станок своими руками смотрите в ролике:

Простая модель торсионного станкаКак сделать торсионный станок своими руками смотрите в ролике:

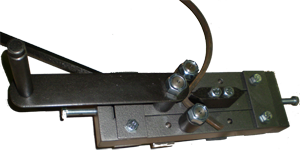

Станок «гнутик»

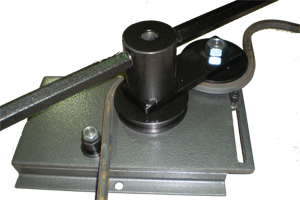

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг. Станок «гнутик»Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Станок «гнутик»Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки. Компьютерная модель станкаИзготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.Как сделать станок «гнутик» вы также можете посмотреть в видеоролике:

Компьютерная модель станкаИзготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.Как сделать станок «гнутик» вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка. Станок «волна»Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.Посмотреть работу станка вы можете в видеоролике:

Станок «волна»Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки. Прокатный прессЧто касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Прокатный прессЧто касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе. Соединения деталей с помощью сварки

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

remboo.ru

Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы. Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

- Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

Похожие статьи

guru-remonta.ru

Холодная ковка своими руками - советы профессионалов

Сегодня большое распространение получили небольшие домашние мастерские по обработке металла. Это и хобби, и дополнительный доход в семейный бюджет. Более распространена холодная ковка своими рукам. Такая технология не требует больших затрат на начальном этапе, а изделия ручной работы ценятся довольно высоко.

Какие технологии и приемы используются таким способом металлообработки, что нужно знать о производственных операциях? Об этом — далее в нашем материале.

Понятие холодной металлообработки

Холодным способом обрабатывается, в основном, металлопрокат в виде прутков, квадратов, круга, полосы или листа.

Для производства применяются особые приспособления и инструменты, причем часто они узкоспециализированные и не пригодны для работы в других направлениях.

Разогрев заготовок до ковочной температуры не предусмотрен технологией, которая использует одно из главных свойств металла — пластичность. Нагрев возможен лишь частичный в местах изгиба некоторых изделий (например, при слишком толстом металле исходного материала).

Холодная ковка металла используется для изготовления решеток, заборов, ворот, калиток (и отдельных элементов их украшений), каркасы мебели и различные детали декора.

При этом в процессе производства этой продукции металл поддается прессованию и изгибанию, что делает изделие даже прочнее, чем при горячей ковке, так как не изменяются свойства металла, а кристаллическая решетка, наоборот, упрочняется за счет сжатия.

Холодная ковка в домашних условиях довольно простой, но, в то же время, и сложный технологический процесс, который требует опыта. Что нужно знать о такой металлообработке, а также что потребуется для изготовления изделий без разогревания материалов?

Холодная ковка своими руками

Весь рабочий процесс по созданию изделий с помощью холодной ковки можно разделить на несколько этапов.

- Чертеж или схема готового изделия.

- Подбор материалов.

- Обработка металла и изготовление деталей.

- Сборка и отделка.

Чертеж

На чертежах будущего изделия рассчитываются и отмечаются все размеры деталей, углы расположения отдельных элементов и посадочные точки.

На чертежах будущего изделия рассчитываются и отмечаются все размеры деталей, углы расположения отдельных элементов и посадочные точки.

Изготовить его можно как вручную, так и с помощью современных компьютерных программ типа AutoCAD.

Главное — выполнить схему в приблизительном масштабе, чтобы с легкостью можно было без проблем проводить расчеты. Цель такого чертежа: точное определение наименований и количество необходимых деталей, подсчет материалов, правильная окончательная сборка всего изделия.

Материалы

В холодной ковке обрабатывается различные виды металлопроката.

С прутков или квадратов производят практически все элементы: навершия, гусиные лапки, завитки, спирали, вензеля и прочие.

Но также холодным способом обрабатывают и такие заготовки, как листовой металл, стальная полоса и профильная труба. Из них изготавливают спирали, листья или те же завитки с волютой.

Размеры обрабатываемого проката зависят от мощности оборудования. К примеру, ручные станки не способны гнуть пруток толще, чем 14 миллиметров.

В некоторых случаях холодной ковкой может обрабатываться и цветной металл: медь, алюминий и другие.

Когда готов чертеж, можно с легкостью подсчитать: какое количество нужно того или иного вида проката для создания вещи.

Обработка материалов

На этом этапе создают все отдельные детали изделия и готовят их к сборке. На оборудовании, по надобности, совершается производство следующих кованых элементов.

- Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

- Завитки — к ним относят свои подвиды: волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута).

- Кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Крутени (торсионы) — пруты или полосы, закрученные вокруг своей оси.

Все эти элементы производят на специальном оборудовании, способном изгибать металлические заготовки без разогрева до ковочной температуры. В мастерских для производства изделий холодной ковки своими руками применяют «золотую шестерку» верстаков: гнутик, улитку, фонарик, твистер, объемник и волну.

Обработка металлопроката построена на трех основных технологических

процессах:

- Вытяжке.

- Гибке.

- Кручении.

Как и в горячей ковке, вытяжка подразумевает раскатывание металла для того, чтобы уменьшить его сечение. В холодной ковке эта технология используется для производства элементов типа пик или гусиных лапок.

Чтобы сделать вытяжку холодным способом, требуется раскаточная установка, которая плющит конец заготовки. С использованием штампов при этом сразу же наносится рельеф. Пики производят на прессах, придавая заготовкам нужную конфигурацию.

Гибка — практически основной процесс, на котором построена холодная ковка. Перечисленные выше станки (кроме твистера и фонарика) работают по этому же технологическому принципу. Чаще всего используется улитка, которая формирует большой список разного рода завитков (вензелей, волот, спиралей и прочих).

Кручение построено на свойстве металла — пластичности и способности сохранять заданную форму. Во время такой обработки, заготовка закручивается под усилием вокруг своей оси. Обычно процедуру делают на твистере. Однако, такие элементы, как корзинки, производят с помощью фонарика. Он способен закрутить несколько заготовок, сформировав при этом объемный элемент.

Обычно вся обработка проводиться холодным способом, однако, иногда требуется нагрев определенных точек на заготовке. Это делают при гибке или кручении толстых деталей или же когда нужно исправить бракованные элементы. Нагревание может осуществляться в кузнечных горнах или газовым резаком до температуры 200-300 градусов, что значительно ниже ковочной температуры.

Также в холодной обработке металла используются стандартные способы: резка, рубка, шлифовка и прочие. Для этого применяют болгарки, отрезные круги, шлифовальные машины, гильотины, зубила и прочие.

Сборка и отделка

Эти два этапа завершают процесс изготовления изделий способом холодной ковки.

Сборка деталей в единую комбинацию проводится несколькими способами:

- На заклепках.

- На хомутах.

- Сварка.

Самый простой и быстрый метод собрать изделие — это электро- или газосварка (последняя используется реже).

Однако, некоторые детали крепят на хомуты и заклепки, если это предусмотрено стилевым оформлением.

Ранее использовалась кузнечная сварка, которая сегодня потеряла свою актуальность из-за трудоемкости процесса.

К окончательной отделке относят шлифовку, зачистку поверхностей металла, а также нанесение декоративного покрытия (лакокрасочного или любого другого). После чего работа считается завершенной и проводиться монтаж готового изделия по надобности.

А что Вы можете добавить к материалу этой статьи из личного опыта? Поделитесь им в обсуждениях и оставьте свои комментарии.

wikimetall.ru

Холодная ковка металла: оборудование, инструмент, элементы

Горячая, или традиционная ковка металла известна людям несколько тысячелетий. Стоящая на отшибе кузница, пышущий жаром горн, тяжелый молот, расплющивающий раскаленную докрасна заготовку на массивной наковальне — такой образ кузнеца известен нам из литературы и кино.

Кузнечное дело

Учиться тонкостям профессии кузнеца приходится долгие годы, долго надо и нарабатывать опыт. Работа кузнеца тяжелая, вредная и очень трудоемкая. К тому же кузнечный горн — источник повышенной пожарной опасности. Все это отпугивает наших современников, желающих попробовать свои силы в работе с металлом.

Холодная ковка

Но выход есть — это технология холодной ковки, позволяющая придавать заготовкам из прутка или труб необходимую форму и создавать изогнутые и витые детали самых разных очертаний.

Зачем применяют холодную ковку и какие изделия производят

С помощью горячей ковки можно выковать изделие практически любой формы — от корабельного якоря и тележной оси до металлической розы и лозы винограда.

Холодная ковка применяется для производства ограниченного числа элементов, из которых талантливый дизайнер может скомпоновать авторское изделие.

Кованые роза подставка для бутылки

Кованые роза подставка для бутылки  Кованые ограды розы

Кованые ограды розы  Кованые изделия

Кованые изделия Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

Кованая скамейка со столом и фонарными столбами оплетенные виноградной лозой

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

Завораживающая кованая ручка для дверей

Завораживающая кованая ручка для дверей  Кованая настенная вешалка в стиле кантри на входе

Кованая настенная вешалка в стиле кантри на входе  Эксклюзивные кованые засовы для дверей

Эксклюзивные кованые засовы для дверей Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки. Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Отличия холодной ковки от других способов металлообработки

В промышленности, в художественных и домашних мастерских широко используется много методов обработки металла:

- Литье.

- Горячая ковка.

- Горячая и холодная штамповка.

- Механическая обработка.

Основным отличием холодной ковки металла является использование склонности металлов к холодной пластической деформации, или изменению формы без нарушения целостности. Изменение формы происходит под оказываемым на металл механическим давлением.

Преимущества и недостатки холодной ковки

Технология холодной ковки обладает неоспоримыми преимуществами:

- Малая трудоемкость.

- Высокая производительность.

- Низкая энергоемкость.

- Низкие требования к квалификации и легкость освоения навыков работы.

- Высокая повторяемость деталей в серии.

- Возможность различных сочетаний базовых элементов для создания уникальных конструкций, узоров и орнаментов.

Метод холодной ковки позволяет быстро и экономично производить большие серии идентичных элементов, например, частей решеток или оград, и обойдется такая ограда в десятки раз дешевле, чем при изготовлении элементов методом горячей ковки.

Свойственны холодной ковке и некоторые недостатки:

- Ограниченный набор операций и базовых элементов.

- Ограниченный выбор исходных материалов: квадратный или сплошной пруток, профильный прокат, металлическая полоса.

Сплошной пруток

Сплошной пруток  Профильный прокат

Профильный прокат  Металлическая лента

Металлическая лента  Квадратный пруток

Квадратный пруток Иными словами, если требуемую деталь можно сделать методом холодной ковки — хорошо, если она не является одним из базовых элементов- то придется выбрать другую технологию.

Основные приемы холодной ковки

Основных приемов холодной ковки несколько:

- Сгибание. Включает простое сгибание прутка или профиля, сгибание в разных направлениях, сгибание в завиток, кольцо или пружину. Реализуется на таких станках, как гнутик, улитка, волна, твистер.

Процесс сгибания

- Скручивание. Проводится скручивание заготовки или их группы по продольной оси. Позволяет получать витые элементы и навершия в виде фонариков. Реализуется на станках торсионного типа.

Процесс скручивания

- Расплющивание. Представляет собой доведение формы конца прутка или трубы до вида «в гусиную лапку», двухстороннюю полуволну и «вчистую». Выполняется на штамповочных прессах и ручных прокатных станах.

Процесс расплющивания

Станки для холодной ковки

Ручные станки для холодной ковки можно сделать своими руками. Для этого надо иметь хорошо оборудованную мастерскую и средние навыки слесарных и сварочных работ, а также механической обработки металлов. Особо важные узлы, такие, например, как станина и подвижная опора гнутика, делаются из высокопрочной стали и без сверлильного и фрезерного станка изготовить их затруднительно.

Если таких станков в распоряжении домашнего мастера нет, то изготовление самых важных узлов лучше разместить на производстве.

В последнее время ведущие отечественные производители оборудования для ковки металла в домашних условиях предлагают широкие линейки ручных станков по вполне разумным ценам.

Гнутик

Приспособление гнутик предназначено для операции гибки. На массивной станине станка, расположенной вертикально или горизонтально, закреплены два неподвижных упора- с прижимными роликами. Между ними в пазу станины в поперечном направлении перемешается подвижный упор, снабженный накладкой, соответствующей желаемой форме изгиба. Заготовку закрепляют в неподвижных упорах прижимными роликами, с помощью червячной передачи подводят к ней подвижный упор и, продолжая вращать передачу рычагом или воротом, сгибая заготовку под требуемым углом.

Гнутик для холодной ковки

Гнутик для холодной ковки  Гнутик для холодной ковки

Гнутик для холодной ковки  Приспособление «Гнутик»

Приспособление «Гнутик» Если к червячной передаче через редуктор присоединить электродвигатель и оснастить подвижный упор концевыми выключателями, можно получить функциональный аналог промышленного станка. Для этого потребуются навыки конструирования механизмов и электротехнических устройств и строгое соблюдение норм промышленной безопасности.

Улитка

Улитка, или твистер, служит для сгибания конца заготовки в плоскую спираль.

Самая простая конструкция улитки — это приваренный к массивному неподвижному основанию шаблон из толстой металлической полосы, повторяющий с небольшим припуском форму готового завитка. Конец прутка закрепляют в середине шаблона, и гибочным рычагом последовательно прижимают его к шаблону от центра к краям. Изготовление такого станка не требует дорогих комплектующих, но работа на нем сопряжена с большими физическими усилиями, и не всегда получается добиться идеальной формы изделия.

Разборные улитки с вращением

Разборные улитки с вращением  Монолитная неразборная улитка

Монолитная неразборная улитка  Разборная улитка с вращением

Разборная улитка с вращением  Съемная конструкция улитки

Съемная конструкция улитки Более сложная конструкция улитки оснащается воротом и поворотным шаблоном-лемехом. Лемех состоит из нескольких звеньев на шарнирных соединениях, разгибающихся по мере поворота вала. Прижим заготовки к лемеху осуществляется валиком, двигающемся в продольном пазу в радиальном направлении от приводного вала. Валик прижимается с помощью рычага. На такой улитке можно навить до пяти витков спирали.

Волна

Для изготовления волн и зигзагов применяют станок Волна. Его также можно собрать своими руками, придется купить или заказать на производстве только самые высоконагруженные узлы — ролики, которые делают из инструментальной стали.

Наиболее простой способ изготовления волны — это добавить к улитке с воротом и поворотным лемехом специальный ворот для волн.

Центральный и обводной ролики делают сменным, чтобы можно было менять радиус изгиба. В водиле обводного ролика делают ряд отверстий, чтобы его можно было переставлять ближе или дальше к основному и менять, таким образом, шаг волны.

Глобус

Глобус служит для формирования из заготовки дуги фиксированного размера с большим радиусом. Такие элементы используют в качестве верхней части арок. В середине массивного основания на оси закрепляется гибочный рычаг с прижимным роликом и шаблон будущей дуги.

Заготовку фиксируют в начале шаблона и, двигая рычаг, прижимают роликом пруток к шаблону, формируя дугу. Используется редко, в тех случаях, когда необходимо создать большое количество дуг одного радиуса. Единичную дугу проще сделать на гнутике.

Фонарик

Станок имеет несколько названий — фонарик, корзинка, шишечка. Все они относятся к станкам торсионного типа. Один конец заготовки (или нескольких заготовок) зажимается в неподвижной оправке, другой — в подвижной, имеющей возможность движения вдоль продольной оси детали. Подвижную оправку начинают вращать рычагом, воротом или электроприводом. Происходит скручивание заготовки по продольной оси.

Таким способом получают весьма выразительную фактуру поверхности одиночного прутка.

При работе с несколькими прутками их закрепляют в оправке на равном расстоянии друг от друга и от продольной оси. После скручивания получившиеся спирали сваривают концами вместе и получается элегантная объемная фигура для украшения наверший решеток, карнизов и ручек каминных принадлежностей.

Твистер

Твистер предназначен для навивки объемных спиралей и представляет собой закрепленный на прочном основании отрезок трубы, по диаметру равный требуемой спирали. В нижней части приварено ушко — фиксатор для заготовки.

Ворот для навивки имеет прорезь для заготовки и упор, определяющий вертикальный шаг спирали. Вращая ворот вокруг трубы – оправки, мастер навивает восходящую спираль. Изменяя вылет упора, можно менять шаг спирали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Холодная ковка своими руками: оборудование и приспособления

Оглавление публикации:Холодная ковка: что это такое Что можно изготовить, используя технологию холодной ковки Оборудование для холодной ковки: основные приспособления Какие приспособления можно сделать своими руками Что еще не окажется лишним в мастерской

Сделать кованый забор или решетку на окна для мастеровитого человека не так уж и сложно, и обзаводиться собственной кузней для этого не обязательно. Не придется даже приобретать всевозможные кованые элементы, хотя, по сути, они тоже не окажутся лишними. Речь идет о так называемой холодной ковке, декоративной гибке стального прутка, с которой мы и познакомимся в данной статье. Вместе с сайтом stroisovety.org мы ответим на вопросы, что такое ковка на холодную, какое оборудование для нее используется и можно ли сделать его самостоятельно.

Возможности холодной ковки фото

Холодная ковка: что это такое

На самом деле процесс изготовления ажурных завитков на холодную называется ковкой весьма условно, так как никакие кузнечные приспособления в их классическом варианте не применяются. Это процесс гибки и кручения металлического прутка с помощью различных приспособлений. По своему внешнему виду такие завитки мало чем отличаются от кованых, а сам процесс имеет несколько существенных преимуществ.

В отличие от классического кузнечного дела, ковка на холодную:

- не требует наличия серьезно кузнечного оборудования;

- приспособления, применяемые в этом процессе, весьма несложно изготовить самостоятельно;

- продукция, создаваемая на холодную, имеет сравнительно низкую себестоимость;

- сам процесс является безопасным – по крайней мере, ожогов он не предвещает.

Холодная ковка своими руками фото

Что касается недостатков, то самый главный из них заключается в том, что на холодную можно изготовить далеко не каждый декоративный элемент – для осуществления сложных проектов некоторые кованые элементы придется покупать в специализированном магазине или заказывать в кузнечной мастерской.

Что можно изготовить, используя технологию холодной ковки

Практически все самое основное:

- декоративные завитки различной сложности и размера;

- крученый пруток;

- корзинки;

- кольца;

- даже такой элемент, как гусиная лапка, при желании можно изготовить на холодную.

Все остальное по мере необходимости придется приобретать. В принципе, возможностей холодной ковки вполне достаточно, чтобы собрать красивую решетку на окна или забор.

Приспособления для холодной ковки своими руками фото

Оборудование для холодной ковки: основные приспособления

На сегодняшний день в магазине можно приобрести несколько типов станков для ковки металла по холодной технологии:

- Улитка – на нем изготавливают декоративные завитки. Станок может быть со съемными приспособлениями или стационарными – первый вариант предпочтительнее, так как имеет более широкие возможности.

- Универсальный станок – используется для клепки, формирования заготовки и даже резки металла.

- Гнутик – применяется для гибки прутка под определенным углом с сохранением плавной дуги поворота.

- Твистер – он же торсионный станок – продольный осевой загиб готового декоративно элемента.

- Волна – по аналогии с названием позволяет создавать волнообразные элементы металлического декора.

- Пресс – нанесение отпечатков на изделие.

- Станок для изготовления колец и арочных элементов.

Улитка для холодной ковки фото

Далеко не каждый указанный выше станок легко можно изготовить своими руками. В принципе, все они и не нужны – для частного производства или для домашней мастерской понадобится парочка основных приспособлений, изготовление которых является несложным делом.

Какие приспособления можно сделать своими руками

Опять-таки, речь идет о самых основных станках, без которых процесс изготовления кованых на холодную изделий практически невозможен.

- Улитка. Чертежей и пояснений в интернете достаточно много, как, в общем-то, и видеоматериалов с процессом сборки – углубляться в эту тему сильно не будем, а скажем только одно. Самое главное в этом станке – это улитка. Шаблон, по которому происходит процесс гибки. Шаблон крепится на жестком неподвижном основании (столе) и позволяет гнуть завитки большого размера практически руками – для мелких завитков понадобится дополнительный рычаг. Кстати, существует два варианта станков этого типа – полностью ручной и электрический, сделать который при желании вполне реально.

- Торсион. Крученный спиральный прут – именно он позволяет создавать подобный декор. В принципе, скрутить квадрат несложно и в ручную, используя тиски и вороток, но получить таким способом ровную деталь не получается – вместе со скручиванием происходит и сгибание в разные стороны. В общем, впоследствии пруток приходится рихтовать, что весьма сложно, особенно если длина скрученного участка большая. Ровную заготовку можно получить только тогда, когда прут не имеет возможности сгибаться в сторону – то есть он должен быть немного натянут.

Станок для холодной ковки своими руками фото

Наличие этих двух станков уже позволяет говорить о производстве любых кованых изделий – скамейки, решетки, ограждения, стулья, столы, сделанные своими руками, становятся реальными.

Что еще не окажется лишним в мастерской

Существует достаточно много изделий со специфическими деталями, изготовить которые с помощью двух указанных выше станков не получится. К примеру, простая дуга в нескольких экземплярах не может быть сделана ни на улитке, ни на торсионном станке. Поэтому чем больше различных приспособлений, тем шире возможности.

- Трубогиб. Да, именно роликовый трубогиб, используемый для гибки профильной трубы, только в миниатюре, позволяет изготавливать не только арочные конструкции, но и делать кольца различного диаметра, как большого, так и малого. Гнуть на нем можно не только пруток, но и полосу. Единственное, что следует учесть, это универсальность – то есть настройку приспособления под определенный радиус изделия. Расстояние между неподвижными роликами должно регулироваться – только в этом случае можно будет изменять диаметр колец.

- Штамп – ручной аналог пресса, который позволит делать такой распространенный элемент, как гусиная лапка. Он легко изготавливается из очень толстого прута (диаметр около 50 мм) с помощью болгарки – нарезки делаются на двух заготовках сразу. Предварительно расплющенный или срезанный прут укладывается между двумя цилиндрами, после чего производится несколько ударов кувалдой – и деталь готова!

Как сделать холодную ковку фото

Несложным в изготовлении является станок для кручения корзинок, который, по сути, является некоторой модернизацией торсионного приспособления, предназначенного для скрутки прутка в спираль. Изменения в этом случае касаются исключительно зажимов. В принципе, торсион и без того должен иметь универсальный крепежный арсенал, позволяющий работать с прутками различного сечения – немного подогнать его под корзинки будет несложно.

В заключение темы, холодная ковка своими руками, остается добавить только одно – со временем арсенал различных приспособлений придется расширять. Как и говорилось выше, каждое изделие может потребовать уникального оборудования, поэтому конструкцию некоторых из них придется продумывать самостоятельно.

Автор статьи Александр Куликов

stroisovety.org

Ковка металла своими руками | Строительный портал

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

- Ковка металла

- Металл для ковки

- Инструмент для ковки металла

- Ковка металла своими руками

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

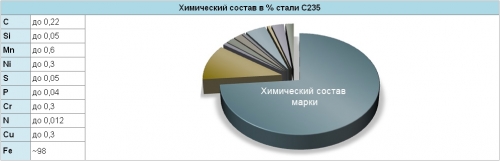

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

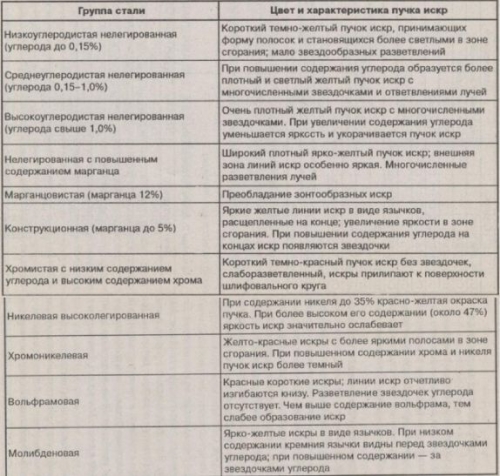

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2", 3/4", 1", профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

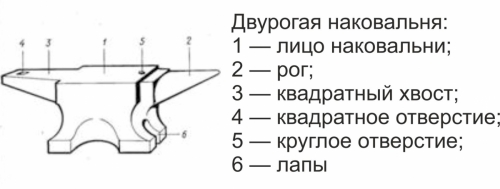

- Наковальня. Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

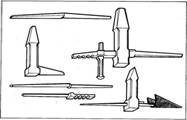

- Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

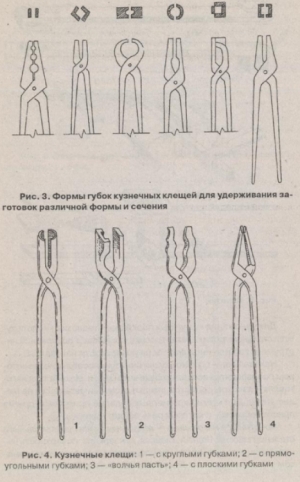

- Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

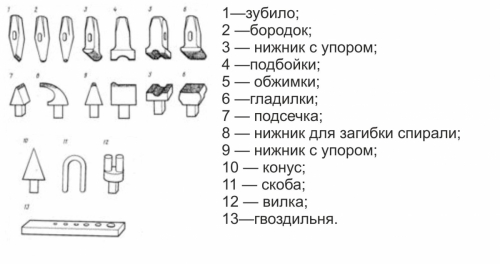

- Фасонные молотки. При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка, двойной кронциркуль, кузнечный наугольник, шаблоны и калибры. Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка. Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик. Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна. Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер. По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец. Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

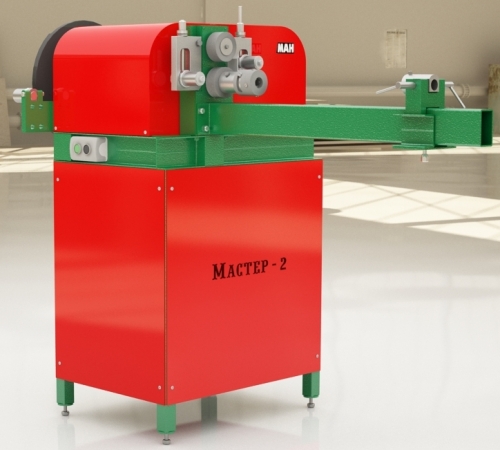

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки. Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки. В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца. Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион. Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка. Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание. Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка. Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание. Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка, насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

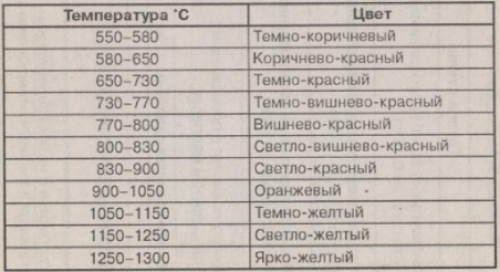

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

strport.ru