Как выбрать оборудование для производства стеновых блоков. Что такое блоки станка

Станок для блоков своими руками

Содержание

Станок для производства блоков своими руками

Станок для производства блоков своими руками

Некоторые люди ошибочно полагают, что самим невозможно изготовить стройматериалы, что их можно приобрести только в специализированных магазинах. Однако сегодня стало возможным изготовление строительных блоков самостоятельно.

Чтобы правильно изготовить такой блок, необходимо обзавестись инвентарем. Так, можно приобрести станок для производства блоков или даже сделать его самостоятельно! Разумеется, технологии изготовления станков разнятся в зависимости от того, какими блоками в дальнейшем вы желаете заниматься, какой материал использовать.

Также вам понадобится вибростанок. Это малогабаритное устройство, которое широко применяется как профессионалами, так и простыми людьми. Еще нужен вибропресс. Он предназначен для изготовления блоков различной пустотности на основе заполнителей.

Строительные материалы сегодня достаточно дороги. При этом действительно можно выбирать из чего строить. И это не только банальные древесина и кирпич. Установлено, что намного выгоднее, дешевле и быстрее строить дом из блоков. При этом блоки изготавливаются из:- керамзитобетона

- газобетона

- пенобетона

- полистиролбетона

- бетона с опилками либо шлаком.

1. Как изготовить керамзитоблоки своими руками в домашних условиях?

Наиболее дешевым является керамзитобетон, он дешевле даже кирпича. Тем не менее, встречается на рынке он редко, поэтому целесообразно изготовить его самостоятельно. И это самый трудный этап в строительстве, поскольку кладка керамзитоблоков своими руками, видео которой находится в широком доступе, на порядок легче.

Какие используем материалы и в каких пропорциях?

Современные керамзитобетонные блоки состоят из:- обогащенного песка

- цемента

- воды

- керамзита.

Согласитесь, это доступные материалы. Осталось лишь выяснить, какие пропорции необходимы. И здесь возникает еще один нюанс. Важна также последовательность замешивания материалов.

Итак, как делать керамзитоблоки в домашних условиях? Сперва следует приготовить воду (примерно девять литров), затем добавить керамзит, вес которого равнялся бы пятидесяти четырем с половиной килограммам. Далее вводим примерно девять килограммов цемента. На последнем этапе добавляем двадцать семь килограммов песка. В итоге получаем примерно стокилограммовую смесь, из которой выйдет девять или десять блоков.

Как изготовить блоки?

Разумеется, проще всего было бы приобрести специализированное оборудование для изготовления блоков. Однако, если речь идет не о промышленных масштабах, можно обойтись и подручными средствами, тем более, технология не очень сложная. Чтобы начать производство керамзитоблоков, необходимо обзавестись:- емкостью примерно в сто литров, в которой будет замешиваться раствор

- опалубкой для блока, чтобы снять смесь после высыхания

- ровной пластиной из стали, на которой блоки будут сохнуть.

Форма может быть металлической или деревянной. Опалубка должна обладать специфической формой: в виде буквы «Г» или «Е».

Применение специального оборудования

Сегодня изготовление керамзитоблоков в домашних условиях, видео которого можно легко отыскать, предполагает также применение специального оборудования. Если рачительный хозяин пожелает построить дом, баню или заняться еще более масштабным строительством, легче приобрести оборудование для производства керамзитоблоков.

В первую очередь, стоит обзавестись бетономешалкой. Также понадобится станок для производства керамзитоблоков своими руками. Каким бывает станок для производства керамзитобетонных блоков своими руками? Бывают:- ручные станки,

- передвижные механизированные станки.

- стационарными,

- съемными.

Более серьезным и сложным станком является вибропресс, который широко применяется при крупных производствах. В силу того, что он оснащен гидропроводом, процесс изготовления значительно сокращается. Ручной труд при этом полностью исключается, а производительность увеличивается.

Узнать какая цена и сразу купить керамзитоблоки можно в следующих городах: Тюмени, Оренбурге, Омске, Уфе, Белгороде, Ижевске, Сургуте, Самаре, Казани, Тобольске, Екатеринбурге, Ялуторовске, Тольятти, Саратове, Иглино, Перми, Хабаровске, Дмитрове, Сызрани, Ульяновске, Москве, Сочи, Бузулуке, Нефтекамске, Октябрьске, Шакше, Калининграде, Рязани, Стерлитамаке, Актаныш, Кушве, Новотарманске, Набережных Челнах, Никольском, Ханты Мансийске, Чишмах, Новосибирск, Пензе, Курске, Краснодаре, Ростове.

Видео: Керамзитоблоки своими руками

2. Арболитовые блоки (арболит) своими руками

Несмотря на расхожие мнения, древесина не ушла в прошлое, она также широко используется в строительстве… правда, в несколько ином виде. Именно древесина является основой арболитовых блоков. При этом арболитовые блоки своими руками изготовить несложно, важно лишь знать технологию производства.

Итак, в состав таких блоков входит:- древесная щепа (лучше использовать хвойные породы)

- вода

- химические реагенты

- опилки

- цемент.

Следует сразу сказать, что арболитовые блоки имеют определенные недостатки. Так, в их состав входит огромное количество цемента, из-за чего теплоизоляционными свойствами такой блок похвастаться не может.

Однако и эти свойства можно значительно улучшить и сделать дома из арболита своими руками действительно теплыми, если использовать в качестве основного материала древесную щепу, которая идеально задерживает тепло внутри дома.

Сегодня повсеместно при изготовлении блоков используют опилки и стружку. Как утверждают специалисты, это наиболее приемлемый вариант. Рекомендуемое соотношение опилок и стружки – один к одному или один к двум. В данном случае необходимо использовать опилкоблоки, пропорции на 1 м3 предполагают примерно двести литров 1,5%-ного известкового раствора.

Перед применением, чтобы в дальнейшем избежать гниения, из материала следует удалить сахар. В течение четырех месяцев материал должен храниться на улице.

Что применить при изготовлении арболита?

Следует отметить, что технология изготовления арболита осложняется тем, что здесь просто необходимо применять дополнительное оборудование, которое собственными руками изготовлено быть не может. Чтобы изготовить монолитный арболит своими руками, необходимо использовать бетономешалку. В качестве добавок могут применяться:- сернокислый алюминий

- жидкое стекло

- сернокислый кальций

- гашеная известь.

При этом изготовление арболитовых блоков в домашних условиях, видео которого можно легко отыскать, требует соблюдения такой технологии. Однако производство арболитовых блоков в домашних условиях вполне возможно, особенно, если при изготовлении применяются опилки – превосходный термоизоляционный материал. Разумеется, если выдержать на свежем воздухе четыре месяца опилкоблоки, состав и технические характеристики их значительно улучшатся. Сегодня опилкобетон (опилкобетонные блоки) широко применяется при строительстве.

Так как сделать опилкобетон своими руками?

На ведро обыкновенной воды необходимо добавить примерно сто миллилитров борной кислоты. Затем следует смешать десять ведер опилок, одно ведро песка, полведра цементного порошка, а также приблизительно двадцать литров воды с добавлением борной кислоты.

Специальное оборудование

Необходимо использовать оборудование для производства арболитовых блоков своими руками. Стружку и опилки вполне возможно приготовить самостоятельно, используя специальные машины. Можно закупить их отдельно. Необходимо также приобрести станок для производства арболитовых блоков своими руками.

Ведь сама форма такого блока должна соответствовать стандартам. Современный станок для изготовления арболитовых блоков своими руками – это устройство, уплотняет смесь, придает ей желаемую форму и надлежащий вид. Разумеется, вполне можно заняться и ручной утрамбовкой, однако лучше использовать для этих целей специализированное оборудование. Тем более, использовать специальное оборудование рекомендуют специалисты.

Видео: Арболитовые блоки своими руками

3. Шлакоблоки своими руками. Быстро и легко!

Каждый человек мечтает о собственном доме, неважно, живет он в комфортабельной квартире или общежитии. И сегодня можно возвести дом, соорудив его своими же руками. Тем более, при правильной расстановке целей и задач сделать это совсем несложно. Прежде всего, необходимо знать, из чего строить и как строить.

Шлакоблоки сегодня широко применяются в строительстве, и это неслучайно, поскольку они обладают превосходными теплоизоляционными и звукоизоляционными свойствами. Такие блоки можно легко изготовить самостоятельно, если знать, как это сделать. Обычно используется специализированное оборудование для производства шлакоблоков, которое можно приобрести.

При этом оборудование для изготовления шлакоблоков можно изготовить и самостоятельно, потому как изготовить самодельный станок для шлакоблока в домашних условиях намного дешевле, чем в дальнейшем приобретать такое оборудование. Пример тому – самодельный станок для изготовления шлакоблоков своими руками.

Современный шлакоблок

Современные стандартные шлакоблоки обладают размерами 390х185 мм, их можно узнать по трем отверстиям в корпусе. Сегодня из цемента (одного мешка) вполне можно произвести самостоятельно тридцать шесть шлакоблоков. При этом необходимо использовать станок для изготовления шлакоблоков своими руками.

Из чего же состоит «правильный бетон», применяемый при производстве шлакоблоков? Технология такова:- две части керамзитового песка

- семь частей наполнителя, полторы части цемента

- две части гравий фракции до пятнадцати миллиметров

- три части воды.

- керамзит

- шлак

- отсев щебенки

- зола

- гипс

- гравий

- продукты горения угля

- песок

- щебень

- перлит

- кирпичные отходы

- обработанные опилки.

Следует отметить, что пропорции воды указываются приблизительно, современное изготовление шлакоблоков в домашних условиях подразумевает наблюдение за тем, чтобы стройматериал не растекался.

При смешивании раствора лучше всего применять оборудование для производства шлакоблоков. Также можно самостоятельно изготовить станок для производства шлакоблоков.

Как изготовить станок для производства шлакоблоков своими руками?

Сегодня стало «модно» изготовлять самодельные станки для изготовления шлакоблоков. В этом нет ничего зазорного, просто необходимо знать технологию такого изготовления. Лучше всего заранее подготовить необходимые чертежи и инструменты, чтобы в процессе не выяснилось, что вы что-то упустили из виду.

Так как сделать самодельный шлакоблочный станок? Обзаведитесь материалами, инструментами, просмотрите практическое видео . посоветуйтесь со специалистами и только тогда начинайте действовать. Возможно, самостоятельно соорудить оборудование у вас не получится. В таком случае следует проанализировать, сколько стоит мини станок, сопоставить расценки у разных поставщиков и выбрать приемлемый вариант. Сегодня огромной популярностью для этих целей пользуется китайский станок, поскольку это недорогое, качественное и простое в управлении оборудование.

Если все-таки решили все делать самостоятельно, то вам нужен вибростанок, для производства которого используют:- высокооборотный электродвигатель

- электросварку

- листовое железо

- арматуру

- болгарку.

Чтобы изготовить самостоятельно шлакоблок, понадобится вибропресс, который вряд ли получится изготовить самостоятельно. Кроме прочего необходим вибростол для шлакоблока. Чтобы изготовить такой вибростол, потребуется листовой металл, электромотор и пружины.

Как видите, все можно попытаться сделать самостоятельно и добиться успеха. Пусть ваш дом будет теплым, качественным и действительно надежным.

Что такое вибростол и зачем он нужен?

В промышленности существует механизм под названием – формовочный универсальный вибростол. Его применяют при создании изделий из бетона (тротуарная плитка и другое). Он нужен для уплотнения бетона в формах.

Вибростолы бывают разных размеров, они зависят от того, каких габаритов будут производиться бетонные изделия.

Чтобы получить качественный продукт, следует применять грамотно сделанные вибростолы. Чтобы он не подводил в процессе работы, следует пользоваться новыми стальными уголками, швеллерами, сталь должна быть высококачественной и толщиной не менее 10 мм, плюс надежные пружины, способные выдерживать высокие нагрузки, но самым основным можно назвать вибромотор и площадочный вибродвигатель.

При выборе стола следует руководствоваться следующим пунктами:- Двигатель для вибростола должен быть готов к постоянной работе

- Детали выполнены из качественных материалов.

Формовочный универсальный вибростол. Зачем их производят?

Зачем покупать формовочный вибростол, если можно пойти на рынок и купить уже готовые изделия из бетона (забор, столбы, плитку и др.). Ответ кроится вот в чем: на рынке не такое и большое разнообразие видов форм изделий из бетона.

А имея в наличии вибростол, Вы можете получить плитку любой нужной вам геометрии, или же сделать плиты для забора с интересным рисунком. Глядя на конструкцию этой установки, вы понимаете, что она достаточна проста, и в голове возникает вопрос: «Как сделать вибростол своими руками?». Если у вас появилось желание сделать его самому, то имея чертежи на руках, эта задача становится решаемой и достаточно простой.

Как сделать вибростол своими руками в домашних условиях?

Люди, которые предпочитают чинить и делать все своими руками, справятся с этим на раз-два. Ведь все что нужно для его создания можно найти у себя в гараже или сарае. Вам только остается собрать его по рисунку или лучше по чертежу, который можно найти в интеренете.

Такой стол идеально подойдет людям, которые хотят сами сделать плитку для своего участка или же если вы решили заняться бизнесом, то он идеально будет служить на первых ваших шагах к успеху.

Видео: Шлакоблоки своими руками

Источники: http://www.metall-spravka.ru/stanki-209.php

www.sferatd.ru

Устройство токарного станка по металлу – схема и основные узлы

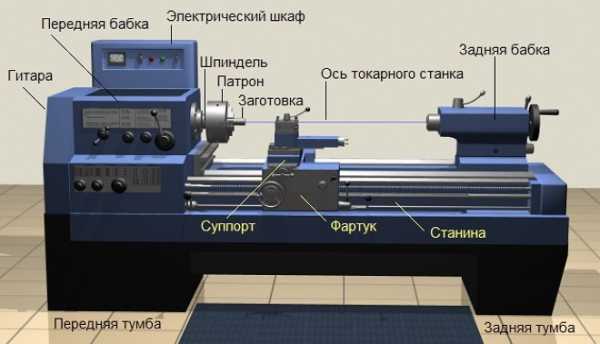

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.Назначение задней бабки токарного оборудования

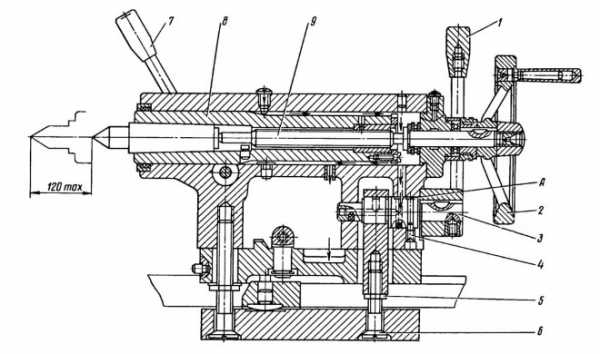

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

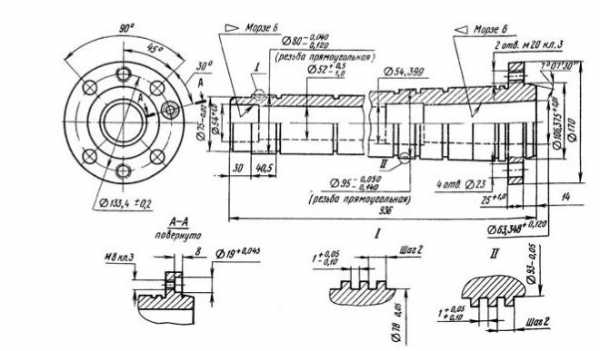

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.Строение суппорта

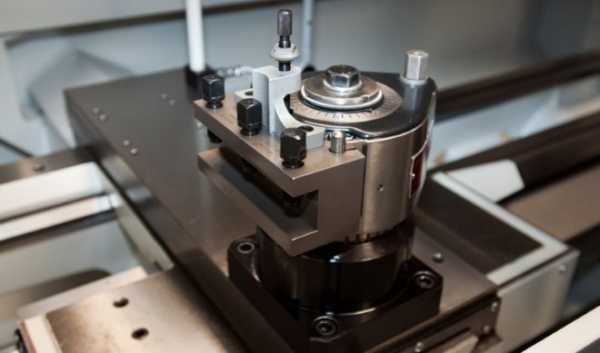

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

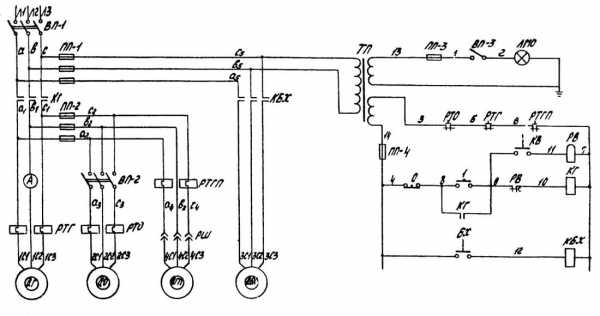

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.Оценка статьи:

Загрузка...Поделиться с друзьями:

met-all.org

Как выбрать оборудование для производства стеновых блоков :: BusinessMan.ru

Строительство – это, пожалуй, самая развитая отрасль. Естественно, специалисты постоянно разрабатывают новое оборудование, а также разные материалы. Благодаря этому существует возможность удешевить процесс возведения зданий и сделать его более производительным. Стеновые блоки являются очень востребованным материалом. Что это такое, вы узнаете далее.

Преимущества блоков и особенности их использования

Итак, представленные строительные элементы являются очень популярными, особенно в возведении сооружений небольшой этажности. При этом вы можете реализовать практически любой проект.

Производство стеновых блоков может стать прибыльным бизнесом. Для изготовления таких элементов используются природные материалы: песок, цемент, известь. Естественно, для улучшения свойств такого рода продукции применяются различные пластификаторы и добавки. В любом случае данный материал обладает следующими достоинствами:

- приемлемая стоимость и недорогое производство;

- различные ингредиенты для изготовления;

- хорошая прочность и остальные технические характеристики готовых блоков;

- высокая скорость постройки зданий;

- отличная теплоизоляция помещений.

Разновидности элементов

Перед тем как выбрать оборудование для производства стеновых блоков, необходимо разобраться с тем, какими они бывают. Итак, существуют такие виды стройматериалов:

1) газобетонные - производятся из цемента, воды, песка и извести, кроме того, в состав добавляется пластификатор;

2) шлаковые - данный материал обладает прочностью и легкостью, он имеет пористую структуру, что помогает сделать дом более энергоэффективным;

3) керамзитбетонные - отличный материал для строительства и обустройства теплоизоляции помещения;

4) пеноблок - изготавливается из стандартного раствора с добавления пенообразователя.

В принципе, оборудование для производства стеновых блоков всех этих типов используется одно и то же. Просто выставляются соответствующие параметры.

Какая аппаратура необходима для работы?

Теперь разберемся, какое, собственно, оборудование для производства стеновых блоков понадобится. Итак, вам необходимо приобрести:

- вибростол;

- вибропресс;

- устройство для смешивания ингредиентов;

- формы для заливки.

В принципе, достаточно только одного вибропресса. Он может быть оснащен съемными или несъемными формами. При надобности можно приобрести и другое оборудование для производства стеновых блоков, которое будет выполнять дополнительные функции. А еще вам необходимы машины для штабелирования и складирования готовой продукции.

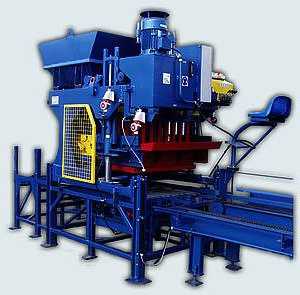

Особенности использования и разновидности вибропрессов

Представленный аппарат является самой важной частью линии, поэтому о нем стоит поговорить подробнее. Такое оборудование для производства стеновых блоков имеет очень простой принцип действия: полусухая смесь засыпается в формы и посредством постоянного движения пресса трамбуется, образу готовый блок, который должен высохнуть.

Теперь рассмотрим, каким бывает вибропресс для производства стеновых блоков.

1. По возможности передвижения:

- стационарный;

- мобильный.

2. По степени функциональности:

- специализированный;

- универсальный.

3. По степени автоматизации:

- ручной;

- автоматизированный.

Следует отметить, что представленное оборудование для производства стеновых блоков позволяет сделать очень прочный стройматериал. Все дело в соотношении воды и цемента. Чем меньше жидкости вы будете использовать, тем прочнее будет блок. Такой жесткий бетон нельзя приготовить при помощи бетономешалки, поэтому и используется вибропресс.

Еще одним достоинством данного аппарата является то, что вся работа выполняется в автоматическом режиме, без физического труда человека. Оператору предстоит только управлять процессом при помощи пульта.

Как выбрать эффективное оборудование?

Для того чтобы процедура изготовления была непрерывной, а аппаратура работала длительное время без поломок, необходимо ее правильно выбрать. Прежде всего обратите внимание на производительность агрегатов. Чем она выше, тем быстрее вы сможете изготовить необходимый объем товара. Кроме того, следует определиться с тем, стационарным будет устройство или передвижным. Если вы изготавливаете блоки на месте строительства, то лучше отдать предпочтение мобильному аппарату.

Станок для производства стеновых блоков должен быть многофункциональным и качественным. Покупать представленный аппарат следует только в сертифицированных точках, где вы сможете получить гарантию от производителя.

Конечно, нужно учитывать свои финансовые возможности. Если вам не хватает средств, то попробуйте приобрести оборудование, которое уже было в употреблении. Со временем вы сможете его заменить.

businessman.ru

Оборудование для производства строительных блоков

С каждым годом в больших и малых городах появляется все больше застройщиков, которые нуждаются в качественных строительных материалах. Наиболее востребованными считаются кирпич и строительные блоки.

Преимущество кирпича, в том, что он обладает низкой стоимостью, хорошей теплопроводностью, а также прост в монтаже. Этот материал в основном используется для частных одно-двухэтажных построек. Для строительства крупных проектов чаще используются строительные блоки.

Виды строительных блоков

Существует несколько видов строительных блоков:

- стеновые пескобетонные блоки. Отличаются хорошей влагостойкостью и прочностью. Подходят для строительства подвалов и первого этажа здания;

- керамзитобетонные блоки. Отличная звуко- и теплоизоляция. Подходят для возведения внутренних стен дома;

- блоки из арболита. Обладают массой преимуществ: экологичность, огнеупорность, высокая тепло- и звукоизоляция, морозостойкость, легкая обработка и монтаж. Производство блоков может быть механизированным и ручным. В качестве материалов применяют цемент, воду, древесные опилки и химические добавки для укрепления материала;

- полистиролбетонные блоки. Применяются только для малоэтажного строительства из-за низкой плотности материала. Блоки имеют высокую степень морозо- и влагостойкости. Из недостатков — низкая экологичность;

- шлакоблоки. Наиболее востребованный вид строительного материала. Для его производства требуется совсем немного: вибростол и пресс. Обладает высокой прочностью и огнеупорностью. Из недостатков — чувствительность к паводкам, которые могут размывать основу, а также токсичность материала, который содержит кислоту и серу.

Этапы производства шлакоблока

Прежде, чем запустить собственное производство шлакоблоков, необходимо выполнить несколько важных условий:

- Определитесь с местом организации производства. Не обязательно арендовать специальное помещение. Для начала подойдет обычный гараж или хозпостройка, куда можно поместить оборудование;

- Узнайте, какие материалы понадобятся для изготовления шлакоблоков, а также их стоимость и доставку.

- Приобретите производственное оборудование — вибростанок.

- Освойте технологию производства.

Материалы для производства шлакоблоков

Для производства шлакоблоков понадобятся такие материалы:

- цемент;

- наполнитель;

- вода;

- пластифицирующая добавка (не обязательно).

Стоимость цемента (

smollbiz.ru

Самодельный станок для шлакоблока своими руками

Шлакоблок считается удобным материалом для возведения невысоких жилых и не жилых зданий. Многие, располагая свободным временем и желанием самому изготовить строительные блоки для собственных нужд или для продажи, пытаются изготовить и сам станок для шлакоблока.

Пустотелые бетонные блоки из цемента, граншлака (отхода литейного производства) и других наполнителей являются хорошим звуковым и тепловым изолятором. Изготовление шлакоблока в домашних условиях иногда оказывается оправданным и выгодным занятием, особенно если вы ограничены в средствах.

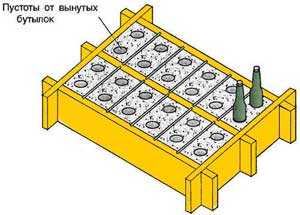

В интернете есть подробные фото несложных приспособлений для формирования пустотелого или цельного шлакоблока, сделанных своими руками. Самыми простыми в изготовлении являются разборные формы, без вибратора. На рисунке показано, как сделать форму для шлакоблока. Для изготовления бетонных блоков в таких формах используют более мягкий раствор с чуть большим содержанием воды. Засыпав бетон в такой формовочный ящик или матрицу, его оставляют на пару часов, чтобы раствор схватился. После чего разбирают и оставляют доходить в свободном состоянии. Для формирования пустот можно пользоваться бутылками из под шампанского. У них толстые стенки и их тяжело случайно разбить. В качестве материала для стенок и днища используют древесину или железо, смазанное отработанным маслом.

Самодельный станок для шлакоблока с вибрирующим устройством, является более совершенным. Одним таким станком можно изготавливать сколько угодно блоков без ожидания схватывания бетона. Здесь раствор используется жёсткий, густой, с небольшой усадкой. И здесь есть два варианта: или использовать вибростол, или оснастить саму формочку мотором со смещением центра тяжести на валу. Второй способ более предпочтителен, т.к. не нужно переворачивать форму, вынимая сформированный бетонный блок.

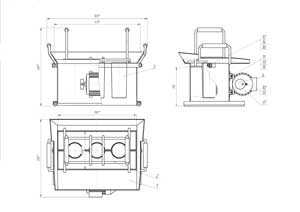

Рассмотрим самый простой самодельный шлакоблочный станок, сделанный по так называемой схеме «несушка». Как видно из рисунка он состоит из синего формовочного ящика — матрицы, у которого нет дна и вибратора на боковой стенке. У ящика есть ручки, и после формирования блока он легко снимается, не повреждая форму слепка. На рисунке показан вариант с двумя сменными комплектами прижимных пластин и пустообразователей под прямоугольную и круглую форму пустот.

Стандартами предусмотрены размеры шлакоблока 390х190х188мм с пустотностью не более 30%. Поэтому для изготовления матрицы берём листовой металл толщиной от 3-х мм и вырезаем по форме шлакоблока с запасом 5см для утрамбовки. Формируем сквозной короб без дна. Сварочные швы следует делать с наружной стороны так, чтобы не повело металл.

Для придания большей устойчивости, к коробу с торцевых сторон привариваем планки из профильных труб небольшого сечения и делаем резиновую обивку по всему периметру основания матрицы. Это также предохранит нижние края матрицы от деформаций. Чтобы раствор во время заполнения формы не просыпался, формируем окаймляющий фартук. И приделываем ручки.

Здесь приводится детальный чертёж станка для шлакоблока с точными размерами. Пустоты могут быть прямоугольными или круглыми. Обязательным условием для изготовления пустотообразователя является его конусность. Это нужно для беспрепятственного снятия формы с ещё сырого шлакоблока. Проще всего изготовить его из круглых труб, т.к. в этом случае сделать конус можно на токарном станке. Что касается вибратора, то его можно изготовить из маломощного электродвигателя от стиральной машины на 150 Вт. Для этого нужно всего лишь сделать смещение центров. На вал крепим эксцентрик – металлическую планку с отверстием на краю. Его параметры можно вычислить экспериментально. Если переборщить с размерами и весом, то вибрация может быть разрушительной для бетонного слепка, и он будет разваливаться.

Описанная выше конструкция может быть усовершенствована передвижной платформой с системой рычагов, облегчающей поднятие и перемещение виброусадочного станка по площадке. На видео хорошо видна вся конструкция и принцип её работы. Вы также можете скачать чертежи станка для производства шлакоблока в домашних условиях.

Что касается состава бетона, то в качестве добавок к основным компонентам в раствор добавляют бой кирпича, гравий, обработанные опилки, песок, отсевы керамзита и щебня. Все компоненты сначала перемешивают всухую, а потом смачивают водой и тоже перемешивают. Смесь должна получиться полусухая. Проверить консистенцию можно таким способом: набрать горсть раствора и сжать, после разжатия она должна держать форму и не рассыпаться. Если воды будет больше, чем положено, то блок поплывёт и потеряет правильную форму.

Свежие записи:

ukrlot.com

Блок машина - это... Что такое Блок машина?

— простая машина, состоящая из деревянного или металлического круга, обращающегося на своей оси. На наружном ободе круга сделан желоб, по которому могут двигаться — веревка, цепь или ремень, ось блока помещается в обоймицах, прикрепленных на балке или стене, иногда такой блок называется неподвижным; если же к этим обоймицам прикрепляется груз и блок вместе с ними может двигаться, то такой блок называется подвижным.Неподвижный

Б. (см. табл. Блоки, ф. 1) употребляется для подъема небольших грузов или для изменения направления силы. Если буквою P обозначим усилие, нужное для подъема груза Q помощью блока, и f — коэффициент сопротивления на блоке, то для равновесия нужно, чтобы P = fxQ; если пренебречь трением и жесткостью, то P = Q, т. е. для подъема нужна сила, равная сопротивлению или весу груза. В действительности же сила эта должна быть более сопротивления на величину, равную около 20 % поднимаемого груза, из коих 15 % приходится на жесткость каната.Подвижный

Б. (см. фиг. 2) служит для подъема больших грузов, чем предыдущий. Если концы веревки, обхватывающей Б., составляют с горизонтом углы, равные между собою, то подымающая сила относится к грузу как радиус блока к хорде дуги, обхваченной канатом; отсюда, если веревки взаимно параллельны или когда дуга, обхватываемая веревкою, равна полуокружности, то для поднятия груза потребуется сила вдвое менее, т. е. P = ½f∙Q, где f — коэффициент сопротивления для цепей = 1,05, а для веревок = 1,10. При этом груз Q пройдет пространство вдвое менее пространства, пройденного точкою приложения силы Р. Как неподвижные, так и подвижные обыкновенные блоки бывают с одним, двумя или тремя роликами — первые бывают диаметром от 2 ½ до 10 дюймов, а вторые от 2 до 4 дюймов, иногда 5, в коих верхний блок с тремя роликами, а нижний с двумя.БЛОКИ

Блок сложный

состоит из соединения нескольких подвижных блоков. Для равновесия необходимо, чтобы подымающая сила P относилась к сопротивлению Q как 1:2 в степени числа блоков, т. е., если блоков 2, то сила P: Q = 1: 2 2, или P: Q = 1: 4. Напр. имеем два блока, один весит 8 фун., другой — 6 фун., груз равен 8 пуд. или 320 фун. Как велика должна быть сила для поднятия этого груза? P = [(320 + 8) ½ + 6]½ = 85 фунтов, приняв в расчет и вес блоков. Точно так же можно по заданной силе, напр. 10 фун., определить нужное число блоков для поднятия груза с 320 фун., а именно: 10/320 = 1/2 n; 1/32 = 1/2n, т. е. 32 = 2 n или n = 5.Полиспаст

(тали — см. фиг. 3) — машина, состоящая из одинакового числа подвижных и неподвижных блоков равного диаметра. Все неподвижные блоки заключены в одну раму, а подвижные — в другую, к последней приделан крюк для подвески груза. Все эти блоки соединены между собою посредством одной веревки, которая по очереди переходит от неподвижного блока к подвижному и наоборот. Если блоки помещены в раме не на одной оси, а на разных осях один под другим, то они делаются разных диаметров, причем веревки, обхватывающие блоки, параллельны между собою. Обыкновенно блоки делаются чугунные, а рамы — железные. Если блоки помещаются на одной оси, то отделяются один от другого железными листами. Каждая рама имеет крюк и поперечину. Полиспасты употребляются для подъема очень больших грузов. Если веревки между блоками взаимно параллельны, то для определения силы, уравновешивающей груз, надо величину этого груза разделить на двойное число подвижных блоков полиспаста; частное и даст эту величину, не принимая в расчет сопротивления.Пример: Какую требуется приложить силу, чтобы поднять груз весом в 640 фунтов посредством пары четверных блоков? На основании вышесказанного ответ:

640/(2 x 4) = 80 фунтов.

Или: какой груз можно поднять с усилием в 2 пуда или 80 фун. при помощи полиспаста с 3 подвижными блоками? Ответ:

(2 х 3 х 80) = 480 фунтов.

По Редтенбахеру, важнейшие данные для устройства полиспаста по диаметру d веревки или железа цепи в дюймах определяются следующими отношениями:

Полиспаст

Веревочный

Цепные Число блоков в раме

2

3

4

2

3

4 Диаметр блоков, в дюймах

7d

7d

7d

21d

21d

21d Усилие для подъема, в пудах

32d2

32d2

32d2

512d2

512d2

512d2 Поднимаемый безопасно груз, в пудах

96d2

121d2

144d2

1536d2

1936d2

2304d2 Диаметр оси блоков и шипов поперечины крюка

0,9d

1,1d

3,2d

3,5d

4d

4,3d

Дифференциальный

блок (см. фиг. 4) — подъемная машина, употребляемая и применяемая в последнее время очень часто. Она устроена так: два блока различных радиусов отлиты вместе, так что могут одновременно вращаться на общей им оси; другой обыкновенный подвижной блок с обоймицей и крючком для подвески груза соединены с собою веревкою и цепью. Блоки по горлам снабжены выступами, на которые находят звенья бесконечной цепи, перекинутой по всем блокам след. образом: цепь завешивается на большом неподвижном блоке, правой своей стороной обхватывает снизу подвижной блок, подымается вверх и огибает меньший неподвижный блок, спускаясь затем свободно вниз. Подъем груза делается приложением усилия к цепи с левой стороны, где она спускается с большого неподвижного блока. Скольжение цепи по блокам устраняется выступами, между коими ложатся звенья цепи. Сопротивление трения в этой машине весьма значительно и составляет почти 75 % всей силы, нужной для подъема груза. Чтобы груз удерживался в равновесии трением на всякой высоте, необходимо, чтобы отношение между радиусами верхних блоков было менее коэффициента трения. В практике отношение это = 10/11 и выступов вдвое больше. Коэффициент трения = 1,05. — При таких условиях величина усилия, нужного для поднятия груза, в 1, 1 раз менее, и груз удерживается сам собою на произвольной высоте подъема.Этого рода блоки получили в последнее время весьма большое применение в различного рода производствах. Лучшие блоки выделываются в Англии "Tangys Patent" для подъема грузов от 15 до 300 пуд. Из патентованных блоков этого рода для скорого подъема мешков или другого рода тяжестей, не превосходящих 30 пуд., можно рекомендовать блоки с цепью до 20 саж. длины, на обоих концах которой имеются крючья; когда один конец такой цепи с грузом поднят кверху, то другой находится внизу для принятия нового груза, что дает возможность поднимать груз безостановочно. В этом блоке меньший состоит из 2-х роликов.

Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона. — С.-Пб.: Брокгауз-Ефрон. 1890—1907.

dic.academic.ru